Изобретение относится к оборудованию для обработки материалов при комбинированном воздействии на них давления и температуры, создаваемых в системе газ-жидкость, и наиболее эффективно может быть использовано для компактирования дискретных и сплошных материалов при температуре до 250…300°С и давлении до 200 МПа.

Аналогом заявляемого технического решения являются изостаты (гидростаты), описанные в монографии «60 лет научно-конструкторской и производственной деятельности ВНИИМЕТМАШ». - М.: Наука 2005 г., стр.451-463. Изостат содержит силовой контейнер, герметично закрываемый пробками, образующими рабочее пространство с обрабатываемым изделием. Обжатие изделий осуществляется рабочей жидкостью, подаваемой в рабочую полость под требуемым давлением.

Недостатком изостата аналога является то, что обработка ведется при комнатной температуре, что снижает технологические возможности оборудования.

В качестве прототипа может быть использован патент на изобретение №2151026 (кл. B22F 3/14 от 10.11.1999 г.) «Изостат для обработки материалов в жидкости». Недостатком этого прототипа является то, что обрабатываемый материал помещается в заполненный жидкостью сосуд, имеющий открытую поверхность, что при температуре, превышающей температуру кипения, приводит к активному парообразованию, а при контакте пара с холодными стенками контейнера и пробками - к образованию конденсата. Процесс парообразования также имеет место при температуре даже ниже температуры кипения в широком диапазоне вакуумметрического давления (от 0,1 до 0,03 МПа), практически используемом в процессе откачивания рабочего газа из камеры изостата перед извлечением из нее обработанной заготовки. В обоих случаях образующийся конденсат оседает на элементах донного нагревателя и разрушает их.

Другим недостатком прототипа является низкая производительность изостата, связанная с длительным временем, требуемым для охлаждения рабочей жидкости до температуры ее кипения при атмосферном давлении.

Еще одним недостатком прототипа является исполнение магнитопровода, выполненного в виде нескольких секций, представляющих прямоугольные параллелепипеды. Такая конструкция приводит к большим зазорам между концевыми участками магнитопроводов и дном сосуда, в результате чего эффективность нагрева сосуда с жидкостью снижается.

Прототип имеет одноступенчатый спиральный индуктор, что затрудняет управление технологическим процессом, особенно при рабочей выдержке.

Предлагаемое изобретение решает задачу расширения технологических возможностей изостата, повышает надежность его работы и производительность оборудования.

Указанная задача достигается за счет выполнения дна двойным: из верхней плоской части с отверстиями для прохода жидкости и нижней части, расположенной над нагревателем и соединенной уплотняемой трубкой с полостью в нижней пробке, и далее с запорным узлом, гидроприводом и баком слива жидкости, при выполнении секций магнитопроводов корытообразного сечения, повторяющего конфигурацию нагревателя, и с выступами на концах, направленными в сторону нижней части дна, и с высотой, равной высоте нагревателя, снабжением рабочего сосуда датчиками уровня жидкости, оснащением нижней пробки узлом сброса конденсата, расположением на наружной боковой поверхности сосуда и на его крышке теплоизоляции, выполнением нагревателя в виде отдельных секций нагрева спирально намотанных плоских пластин, каждая из которых соединена со своим вводом и выводом.

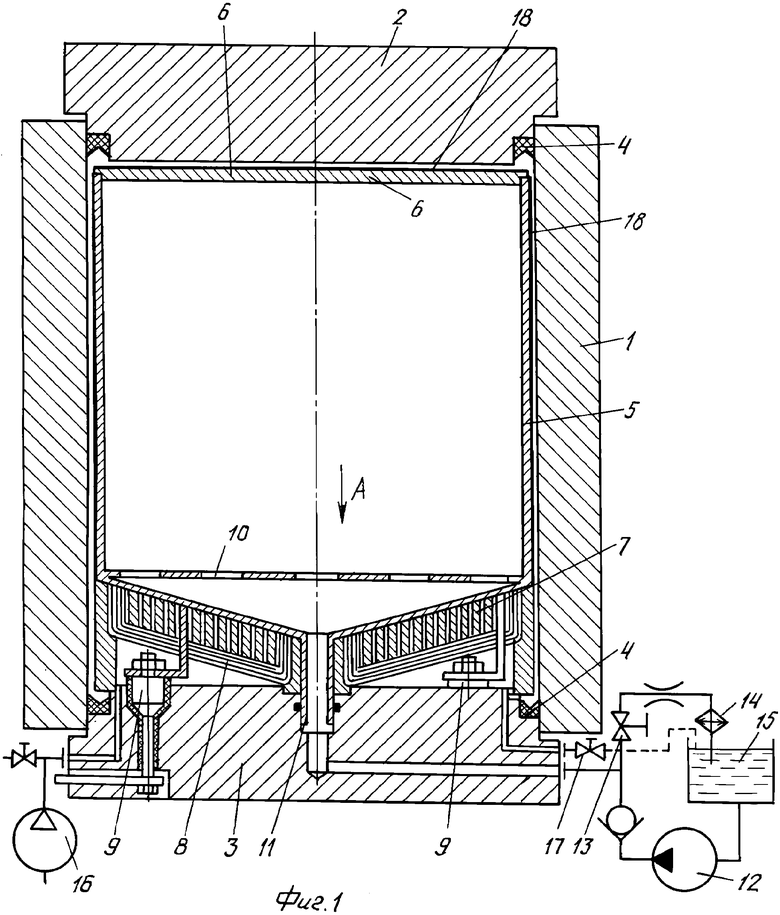

Заявляемый изостат изображен на фиг.1, на которой представлен продольный разрез изостата, и на фиг.2, где показан вид по стрелке А фиг.1 (при снятом рабочем сосуде).

Он состоит из контейнера 1, верхней 2 и нижней 3 пробок с уплотнениями 4, рабочего сосуда 5 с крышкой 6, секционного спирального индукционного нагревателя 7, электроизолированного от рабочего сосуда и магнитопровода 8, состоящего из нескольких секций и установленного на нижней пробке. Электропитание к индукционному нагревателю подводится через электроизолированные электровводы 9. С целью снижения градиента температур по диаметру, особенно при выдержке, спиральный нагреватель выполнен из нескольких секций (зон нагрева), включение которых осуществляется в зависимости от перепада температур по диаметру рабочей зоны. Рабочий сосуд имеет двойное дно для повышения однородности прогрева жидкости и выравнивания ее температуры в рабочей зоне сосуда при ее конвекции через многочисленные отверстия 10 в плоской части дна.

Рабочий сосуд через герметично уплотняемую трубку 11 соединен с каналом подачи жидкости в нижней пробке, к которому подведены трубопроводы от гидропривода 12 и запорный узел 13 через теплообменник 14 (холодильник) в бак 15.

Рабочая полость изостата герметично соединена через одну из пробок с газовым компрессором 16. Для контроля уровня жидкости в рабочем сосуде предусмотрены датчики уровня жидкости (на фиг.1 не показаны).

Использование крышки 6 значительно уменьшает количество конденсата, образующегося на холодных стенках контейнера и пробок, что практически не приводит к уменьшению уровня жидкости в рабочем сосуде по этой причине и снижает теплопотери от ее испарения и конденсации. Однако для сброса небольшого количества конденсата предусмотрен узел сброса конденсата 17, установленный в нижней пробке.

Снижению теплопотерь при нагреве и выдержке способствует теплоизоляция 18, расположенная на боковой поверхности рабочего сосуда 5 и крышке 6.

Работа изостата осуществляется следующим образом.

В исходном положении верхняя пробка 2 и крышка 6 сняты. В рабочий сосуд 5 загружаются обрабатываемые изделия и гидроприводом 12 подается рабочая жидкость (она может быть подана перед загрузкой заготовок) до требуемого уровня, контролируемого датчиком уровня. Крышка 6 и верхняя пробка 2 закрываются и в герметично изолированное рабочее пространство компрессором 16 подается газ, сжимающий жидкость и передающий через нее давление на обрабатываемые изделия. Одновременно осуществляется нагрев рабочего сосуда 5, жидкости и заготовок секционным индукционным нагревателем 7. Если в результате обжатия заготовок и сжатия жидкости контролируемый уровень жидкости понижается до предельно допустимого нижнего уровня, производится подкачка жидкости гидроприводом 12.

При эксплуатации изостата давление газа выбирают, как правило, не более 200 МПа, а температуру не более 250…300°С. Эти параметры устанавливают исходя из технологических требований, применяемых рабочих жидкостей и материала оболочек, в которых размещены заготовки из дискретных (порошковых) материалов, но температура обработки не должна превышать критическую для данной жидкости. Например, для воды критическая температура составляет 374°С.

После обработки для повышения производительности процесса производится частичный сброс жидкости в бак 15 через запорный клапан 13 и теплообменник (холодильник) 14, а взамен сброшенной приводом 12 подается холодная жидкость. Одновременно производится и сброс газа из контейнера 1. Это позволяет значительно сократить время охлаждения заготовок. После охлаждения и сброса давления газа верхняя пробка 2 поднимается, крышка 6 снимается и обработанные заготовки извлекаются из рабочего сосуда и процесс повторяется.

Сброс конденсата осуществляется по мере необходимости через узел сброса 17 в бак 15.

Предлагаемое изобретение решает задачу расширения технологических возможностей и повышения производительности изостатического прессования, снижения тепловых потерь и повышения равномерности и эффективности прогрева жидкости по диаметру сосуда, улучшению использования объема рабочего пространства сосуда в результате выполнения дна двойным: из верхней плоской части с отверстиями для прохода жидкости и нижней части, расположенной над нагревателем и соединенной уплотняемой трубкой с полостью в нижней пробке, и далее с запорным узлом, гидроприводом и баком слива жидкости, выполнения секций магнитопроводов корытообразного сечения, повторяющего конфигурацию нагревателя, и с выступами на концах, направленными в сторону нижней части дна, и с высотой, равной высоте нагревателя, снабжением рабочего сосуда датчиками уровня жидкости, оснащением нижней пробки узлом сброса конденсата, расположением на наружной боковой поверхности сосуда и на его крышке теплоизоляции, выполнением нагревателя в виде отдельных секций нагрева спирально намотанных плоских пластин, каждая из которых соединена со своим вводом и выводом.

Повышение производительности процесса достигается за счет быстрого охлаждения жидкости путем замены нагретой жидкости на холодную, подаваемую из бака в рабочий сосуд.

Сокращение энергетических затрат при нагреве и выдержке достигается за счет использования магнитопроводов новой конструкции, позволяющих до минимума сократить зазоры между ними и дном сосуда, а также применения индукционного нагревателя, состоящего из нескольких независимо управляемых спиральных секций. Использование секционных нагревателей и сосуда с двойным дном способствует более равномерному распределению температуры по диаметру сосуда. Кроме того, снижению энергетических затрат и уменьшению теплопотерь при нагреве и выдержке способствует теплоизоляция на боковой поверхности рабочего сосуда и крышке.

Улучшение использования рабочего пространства сосуда достигается за счет контроля уровня жидкости датчиками контроля, подкачки необходимого количества жидкости в случае снижения ее уровня за счет ее объемного сжатия при приложении высокого давления и обжатия обрабатываемых изделий из порошков за счет их компактирования.

Улучшению работоспособности и долговечности изостата способствует узел сброса конденсата, расположенный в нижней пробке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОСТАТ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ В ЖИДКОСТИ | 1999 |

|

RU2151026C1 |

| ИЗОСТАТ ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОПРОВОДЯЩИХ КОМПОЗИЦИЙ ПРИ ВЫСОКИХ ДАВЛЕНИИ И ТЕМПЕРАТУРЕ | 2007 |

|

RU2366540C2 |

| АГРЕГАТ ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ОТ КЕРАМИЧЕСКИХ ОСТАТКОВ ЛИТЕЙНОЙ ФОРМЫ | 2014 |

|

RU2576276C1 |

| ИЗОСТАТ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ В ЖИДКОСТИ | 2010 |

|

RU2433889C1 |

| ЛАБОРАТОРНЫЙ ИЗОСТАТ ДЛЯ ИССЛЕДОВАНИЯ КОМПОЗИЦИЙ | 2009 |

|

RU2398657C1 |

| ИЗОСТАТ | 2007 |

|

RU2366538C2 |

| СИЛОВОЙ МОДУЛЬ АГРЕГАТА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 2010 |

|

RU2448807C1 |

| ИЗОСТАТ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ И СПОСОБ УДАЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2245220C1 |

| ИЗОСТАТ | 2006 |

|

RU2308355C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ ЛОПАТОК ТУРБИН В АГРЕГАТЕ ДЛЯ ОБРАБОТКИ ЛОПАТОК ТУРБИН | 2010 |

|

RU2466212C2 |

Изобретение относится к оборудованию для обработки материалов при комбинированном воздействии на них давления и температуры. Изостат содержит силовой контейнер, образующий рабочую камеру, герметично закрытую пробками с уплотнениями. Камера соединена через одну из пробок с источником давления газа. В камере установлен рабочий сосуд для жидкости и обрабатываемого материала. Изостат оснащен электроизолированным индукционным нагревателем, запорным узлом, гидроприводом и баком слива жидкости. Рабочий сосуд имеет двойное дно, которое состоит из верхней плоской части с отверстиями для прохода жидкости и нижней части. Последняя расположена над индукционным нагревателем и соединена с полостью, выполненной в нижней пробке, с запорным узлом, гидроприводом и баком слива жидкости. Нагреватель размещен на магнитопроводе в виде радиальных секций. Магнитопровод имеет корытообразное сечение, повторяющее конфигурацию индукционного нагревателя. Радиальные секции имеют на концах выступы, направленные в сторону нижней части дна рабочего сосуда. Высота выступов равна высоте индукционного нагревателя. В результате обеспечивается расширение технологических возможностей изостата, повышение надежности его работы и производительности. 4 з.п. ф-лы, 2 ил.

1. Изостат для обработки материалов в жидкости, содержащий силовой контейнер, образующий рабочую камеру, герметично закрытую верхней и нижней пробками с уплотнениями и соединенную через одну из пробок с источником давления газа, установленный в рабочей камере рабочий сосуд для жидкости и обрабатываемого материала, имеющий крышку и дно, электроизолированный индукционный нагреватель, расположенный на магнитопроводе в виде радиальных секций, скрепленных с нижней пробкой и выполненных в виде изолированных пластин из листовой электротехнической стали, отличающийся тем, что он снабжен запорным узлом, гидроприводом и баком слива жидкости, дно рабочего сосуда выполнено двойным и состоит из верхней плоской части с отверстиями для прохода жидкости и нижней части, расположенной над индукционным нагревателем и соединенной посредством уплотняемой трубки с полостью, выполненной в нижней пробке, и с запорным узлом, гидроприводом и баком слива жидкости, магнитопровод выполнен с корытообразным сечением, повторяющим конфигурацию индукционного нагревателя, а его радиальные секции имеют на концах выступы, направленные в сторону нижней части дна рабочего сосуда, высота которых равна высоте индукционного нагревателя.

2. Изостат по п.1, отличающийся тем, что рабочий сосуд для жидкости снабжен датчиками уровня жидкости.

3. Изостат по п.1, отличающийся тем, что нижняя пробка снабжена узлом сброса конденсата.

4. Изостат по п.1, отличающийся тем, что рабочий сосуд снабжен теплоизоляцией, расположенной на его наружной боковой поверхности и крышке.

5. Изостат по п.1, отличающийся тем, что индукционный нагреватель состоит из отдельных спиральных секций, каждая из которых соединена со своим вводом и выводом.

| ИЗОСТАТ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ В ЖИДКОСТИ | 1999 |

|

RU2151026C1 |

| ИЗОСТАТ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ И СПОСОБ УДАЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2245220C1 |

| Устройство для изостатического прессования порошков | 1977 |

|

SU659285A1 |

| Устройство для сортировки бревен по диаметру | 1960 |

|

SU133808A1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2048952C1 |

Авторы

Даты

2009-05-27—Публикация

2007-09-10—Подача