Изобретение относится к литейному производству, в частности к конструкции агрегатов высокого давления, служащих для удаления керамических стержней из сложных профильных отливок, например лопаток газотурбинных двигателей.

Известно устройство - изостат для обработки материалов (RU, 2245220, Кл. B22F 3/14, B30B 12/00, 2005 г.), содержащий герметичный контейнер, соединенный со средством подачи газа, размещенные в контейнере индукционный нагреватель и установленную над ним рабочую камеру с открытым верхним торцом, предназначенную для размещения в ней обрабатываемого изделия и рабочей среды. Рабочая камера выполнена в виде сосуда с двойными стенками и дном между ними. Внутренняя стенка сосуда образует реакционную камеру, дно которой расположено над нагревателем выше дна между стенками сосуда. Дно между стенками расположено ниже зоны действия нагревателя, а изостат снабжен теплоизолирующей камерой, стенка которой находится в промежутке между стенками сосуда с зазором между открытым нижним торцом теплоизолирующей камеры и дном между стенками сосуда, и с зазором между верхним закрытым ее торцом и верхним открытым торцом реакционной камеры. Изостат снабжен также колпаком, расположенным в реакционной камере с зазором между его открытым торцом и дном и соединенным в своей верхней части со средством подачи газа.

Недостатком известного устройства является сложность самой конструкции и его обслуживание.

Известно устройство - изостат для обработки материалов в жидкости (RU 2151026, Кл. B22F 3/14, B22F 3/15, 2000 г.), содержащий силовой контейнер, выполненный многокорпусным с соосным расположением плотно прилегающих друг к другу цельнометаллических цилиндров, наружный из которых выполнен с плотно намотанной на него стальной лентой, а внутренний - образует рабочую камеру, герметично закрываемую верхней и нижней пробками с уплотнениями и соединенную через одну из пробок с источником, создающим давление в рабочей камере. В рабочей камере установлен рабочий сосуд для жидкости, выполненный с открытым верхом и герметичным дном из токопроводного материала, который установлен на электроизолированном нагревателе и на защитном магнитопроводе, базирующемся на верхнем торце нижней пробки. Рабочий сосуд для жидкости установлен по отношению внутренней поверхности рабочей камеры так, что он образует зазор между внутренней поверхностью силового контейнера и наружной стенкой рабочего сосуда для жидкости. На поверхности одного из прилегающих друг к другу цельнометаллических цилиндров, образующих силовой контейнер, выполнены проточки для подвода-отвода охлаждающей воды, а на торце нижней пробки выполнена по всей окружности кольцевая проточка для сбора конденсата. Рабочее пространство силового контейнера герметично соединено с газовым компрессором. Нагреватель в устройстве выполнен в виде плоского индуктора из сплошных токопроводных секций, например медных пластин, а защитный магнитопровод выполнен из радиально расположенных и не соприкасающихся друг с другом секций из листовой электротехнической стали.

Известное устройство также является достаточно сложным как по конструкции, так и при эксплуатации.

Наиболее близким по технической сущности к заявляемому устройству относится агрегат для очистки поверхностей лопаток турбин в химически активных средах при давлении газовой среды и температуре, превышающей критическое давление и температуру плавления химической среды (RU, 2466212, Кл. C22G 3/00. C23G 5/00, B01J 3/00, 2012). Агрегат состоит из контейнера, выполненного в виде втулки с надетой на нее рубашкой охлаждения, которая закрыта по торцам пробками, удерживаемыми рамой. Агрегат соединен с компрессором для подачи газа через верхнюю пробку контейнера в рабочую камеру, установленную на нижней пробке контейнера над резистивным нагревателем, в которую помещают в кассетах очищаемые лопатки и химически активную среду. Рабочая камера выполнена из никелевого листового материала в виде тонкостенного стакана, негерметично закрытого сверху крышкой и опирающегося на нижнюю пробку контейнера. К дну стакана герметично приварена трубка, имеющая общее отверстие с дном стакана, а верхний конец трубки герметично заварен. Агрегат также снабжен колпаком, расположенным в реакционной камере с зазором между его открытым торцом и дном реакционной камеры и соединенным в своей верхней части со средством подачи газа.

Недостатком прототипа является сложность конструкции и неудобство ее монтажа и демонтажа при загрузке и выгрузке обрабатываемых деталей, что в конечном итоге негативно влияет на длительность процесса и его технологичность. Кроме того, обрабатываемые детали помещают в кассеты «навалом», что не способствует полному извлечению керамических частиц из внутренних полостей деталей, т.к. при свободном расположении деталей в кассетах растворенные продукты выщелачивания керамических стержней могут задерживаться во внутренних полостях. Воздействие агрессивной среды на силовые элементы агрегата негативно сказывается на его долговечности.

Задачей изобретения является разработка новой конструкции агрегата, позволяющей исключить недостатки прототипа.

Техническим результатом изобретения является упрощение конструкции, сокращение времени процесса, повышение качества очистки поверхностей металлических изделий и увеличение срока службы оборудования агрегата.

Поставленная задача и технический результат достигаются тем, что агрегат высокого давления для очистки поверхностей металлических изделий от керамических остатков литейной формы содержит контейнер с охлаждаемыми стенками и закрытый с торцов пробками, рабочую камеру, снабженную нагревателем и установленную в контейнере на нижней пробке, систему подачи газа через верхнюю пробку контейнера в рабочую камеру. Согласно изобретению агрегат снабжен станиной, разделенной на секции, в каждой из которых выполнены верхняя и нижняя ячейки для установки в них контейнера и ограничения осевого перемещение торцевых пробок, рубашкой охлаждения, надетой на рабочую камеру, емкостью для сбора конденсата, смонтированной на нижней торцевой пробке, и технологической этажеркой для расположения и ориентации на ней обрабатываемых металлических изделий, установленной внутри рабочей камеры.

Для ускорения и удобства обслуживания агрегата на контейнере снизу закреплены ролики для его перемещения из станины. Для упрощения монтажа-демонтажа агрегат дополнительно снабжен тележкой с подъемником. Для исключения негативного воздействия агрессивной среды внутренние стенки агрегата выполнены оцинкованными.

Модульная конструкция станины с секциями для установки в них контейнеров минимизирует габариты агрегата, а также позволяет увеличить их количество от 1 до 10, одновременно упрощает обслуживание агрегата за счет свободного доступа к контейнеру с любой его стороны.

За счет введения в конструкцию рабочей камеры разъемной рубашки охлаждения, снабженной в месте разрыва накидным стягивающим устройством, ускоряется охлаждение после окончания процесса очистки поверхностей металлических изделий и упрощается монтаж-демонтаж оборудования при подготовке агрегата к работе. Выполнение рубашки охлаждения в виде змеевика с образованием уплощенной поверхности обеспечивает плотное прилегание ее к стенкам рабочей камеры, что значительно повышает скорость охлаждения из-за большего контакта поверхностей. При этом за счет ускоренного охлаждения рабочей камеры после проведения процесса сокращается заключительно-подготовительное время ориентировочно на 300%.

Наличие технологической этажерки обеспечивает необходимую ориентацию обрабатываемых металлических изделий сложной конфигурации, обеспечивая условия свободного выхода продуктов выщелачивания керамических остатков литейных форм из технологических углублений, за счет естественной силы тяжести, что значительно повышает продуктивность и качество процесса очистки внутренних поверхностей изделий.

За счет введение в конструкцию агрегата емкости для сбора конденсата, исключается попадание агрессивной среды на внутренние силовые элементы агрегата, работающего под давлением. Выполнение рабочих поверхностей агрегата оцинкованными также направлено на предотвращение попадания агрессивной среды на силовые элементы агрегата, что позитивно сказывается на долговечности конструкции.

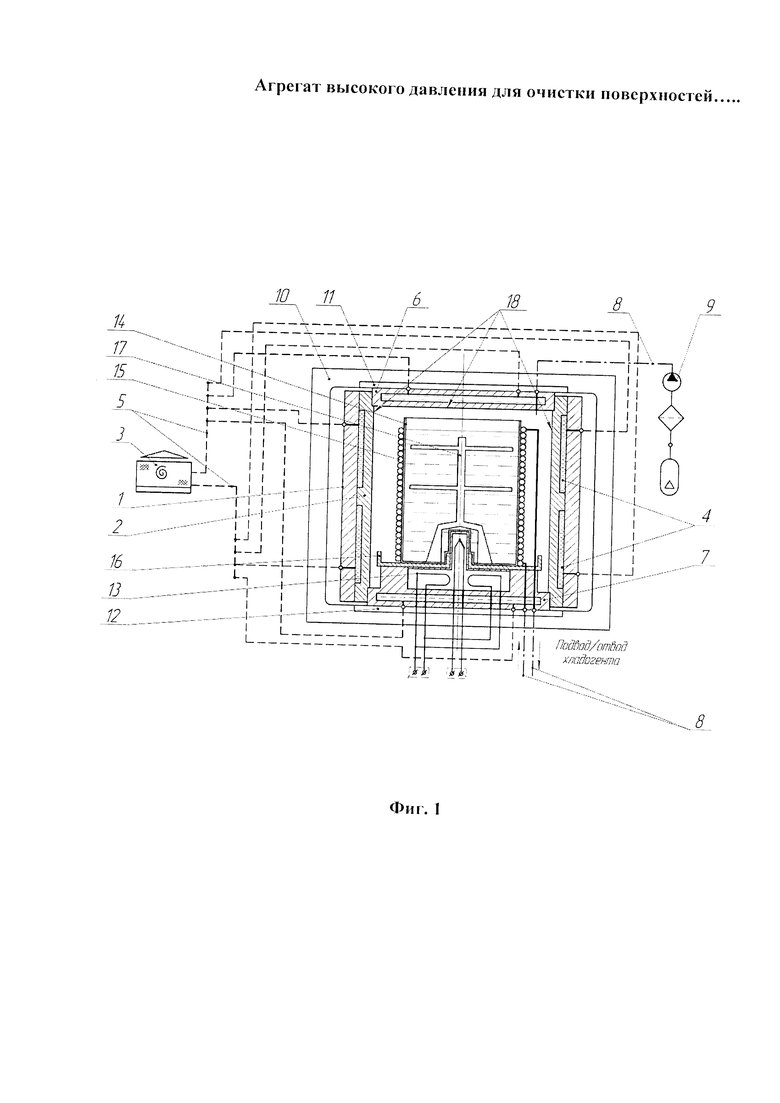

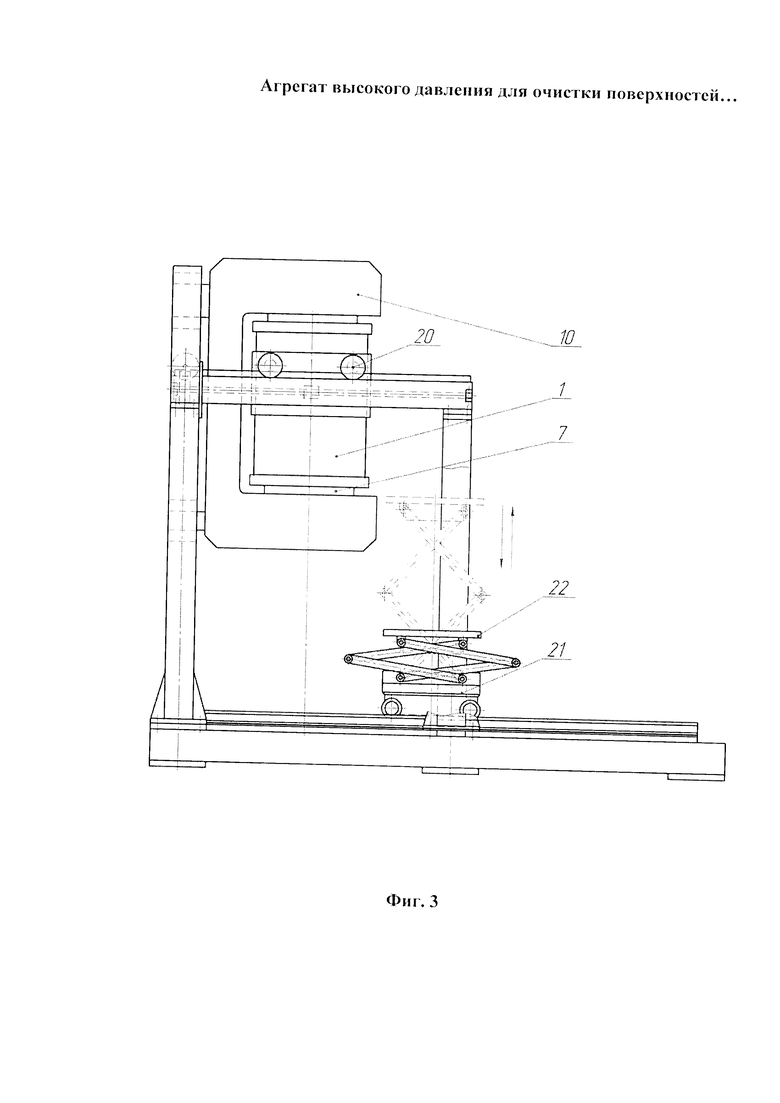

Агрегат высокого давления для очистки поверхностей металлических изделий от керамических остатков литейной формы поясняется следующими чертежами, где на фиг. 1 представлена схема агрегата; на фиг. 2 - расположение агрегата в станине; на фиг. 3 - агрегат в процессе его установки в станину.

Агрегат высокого давления для очистки поверхностей металлических изделий от керамических остатков литейной формы включает контейнер 1 с охлаждаемыми стенками 2 с помощью системы охлаждения 3. В стенках 2 выполнены внутренние полости 4, в которые с помощью насоса системы охлаждения 3 через трубопроводы 5 подается хладагент. Контейнер 1 с торцов закрыт верхней пробкой 6 и нижней пробкой 7. Через верхнюю пробку 6 осуществляется подача газа в контейнер 1 посредством системы подачи газа, включающей трубопроводы 8, связанные с гидромеханическим насосом 9 высокого давления. Для исключения перемещения пробок 6 и 7 в осевом направлении при повышении давления внутри контейнера 1 агрегат оборудован станиной 10, представляющей собой массивный блок, набранный из отдельных металлических пластин, обработанный с внутренней стороны с образованием ячеек 11 и 12 для плотной установки и прилегания пробок 6 и 7 в станине 10. Внутри контейнера 1 на нижней пробке 7, снабженной нагревателем 13, установлена рабочая камера 14 для обработки металлических изделий в щелочной среде. Нагреватель 13 работает за счет преобразования электрической энергии в тепловую с помощью пропускания электрического тока через нихромовую ленту, служащую активным сопротивлением в цепи. С целью сокращения длительности технологического процесса выщелачивания предусмотрен дополнительный съем тепла с камеры 14 за счет рубашки охлаждения 15, установленной с внешней стороны камеры 14 и выполненной в виде развальцованного змеевика из нержавеющей стали, разъемной и снабженной в месте разрыва накидным стягивающим устройством (на фиг. не показано), плотно прилегающей к обечайке камеры 14. На нижней пробке 7 над нагревателем 13 установлена емкость 16 для сбора конденсата. Внутри рабочей камеры 14 установлена технологическая этажерка 17 для расположения и ориентации на ней обрабатываемых металлических изделий в положении максимально выгодном для удаления самотеком продуктов разложения керамических остатков литейных форм из полостей изделий под действием силы тяжести. Для исключения негативного воздействия агрессивной среды внутренние стенки 18 агрегата выполнены оцинкованными.

Станина 10 выполнена секционной, в которой количество секций 19 (от 1 до 10). Для ускорения монтажа-демонтажа и удобства обслуживания агрегата на контейнере 1 закреплены ролики 20 для его перемещения из станины 10 на тележку 21 с подъемником 22.

Устройство работает следующим образом.

Контейнер 1 для загрузки металлических изделий сложных профильных отливок выкатывают на роликах 20 из станины 10 в область подъемника 22. Подъемник 22 начинает плавно перемещаться вниз и нижняя пробка 7, вместе с рабочей камерой 14 под действием силы тяжести извлекается из контейнера 1. Рабочая камера 14 откатывается на тележке 21 для выгрузки обработанных изделий и для загрузки новых. Очередную загрузку изделий осуществляют путем расположения их на этажерке 17, ориентируя технологическими отверстиями под стержни вниз, так, чтобы после выщелачивания продукты реакции могли самотеком стекать вниз камеры 14. Заливают рабочую камеру 14 щелочным реагентом (например, раствором гидроксида калия). На рабочую камеру 14 с размещенными в ней изделиями и залитую рабочей жидкостью надевают рубашку охлаждения 15 и фиксируют ее с помощью стягивающего устройства. Помещают камеру 14 в рабочее пространство контейнера 1 с помощью тележки 21 и подъемника 22 и герметизируют рабочее пространство камеры 1 с помощью установки контейнера 1 в станину 10. Подключают систему охлаждения стенок 2 и через верхнюю пробку 6 систему подачи инертного газа от насоса 9. Газом с помощью насоса 9 заполняют рабочее пространство камеры 1. После этого включают нагреватель 13 и разогревают дно рабочей камеры 14, передавая тепло обрабатываемым изделиям и рабочей жидкости. Под давлением газа в рабочей камере 14 с рабочей жидкостью происходит процесс выщелачивания керамических остатков литейных форм. Растворенные в рабочей жидкости продукты выщелачивания самотеком под действием силы тяжести стекают вниз, на дно рабочей камеры 14, а освободившиеся от керамических остатков поверхности под действием высокого давления и температуры омываются жидкостью, дополнительно очищаясь.

Продукты конденсации, образовавшиеся внутри контейнера 1, стекают вниз по стенкам рабочей камеры 14 и скапливаются в емкости 16, предотвращая их попадание на нагреватель 13.

После осуществления процесса давление газа сбрасывают и с помощью рубашки 15 осуществляют активное охлаждение камеры 14. Затем извлекают рабочую камеру 14, а из нее очищенные изделия. После чего изделия промывают водой с последующей их сушкой.

Агрегат готов к загрузке новых изделий для дальнейшей обработки. Процесс повторяется снова.

Выполнение станины 10 секционной позволяет оснащать агрегат несколькими контейнерами 1 с рабочими камерами 14. При этом возможность извлечения рабочей камеры 14 упрощает обслуживание агрегата за счет доступности к рабочим камерам 14 с любой из ее сторон.

Агрегат высокого давления для очистки поверхностей металлических изделий от керамических остатков литейной формы в настоящее время находится на стадии внедрения. Опытный образец агрегата показал надежность его работы, повышение качества обработки изделий, а также сокращение срока процесса выщелачивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ ЛОПАТОК ТУРБИН В АГРЕГАТЕ ДЛЯ ОБРАБОТКИ ЛОПАТОК ТУРБИН | 2010 |

|

RU2466212C2 |

| ИЗОСТАТ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ И СПОСОБ УДАЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2245220C1 |

| ГАЗОСТАТ | 2008 |

|

RU2393057C2 |

| ИЗОСТАТ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ В ЖИДКОСТИ | 2010 |

|

RU2433889C1 |

| СИЛОВОЙ МОДУЛЬ АГРЕГАТА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 2010 |

|

RU2448807C1 |

| ИЗОСТАТ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ В ЖИДКОСТИ | 1999 |

|

RU2151026C1 |

| ИЗОСТАТ | 2007 |

|

RU2366538C2 |

| ИЗОСТАТ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ В ЖИДКОСТИ | 2007 |

|

RU2356692C1 |

| ЛАБОРАТОРНЫЙ ИЗОСТАТ ДЛЯ ИССЛЕДОВАНИЯ КОМПОЗИЦИЙ | 2009 |

|

RU2398657C1 |

| ГАЗОСТАТ | 2010 |

|

RU2434714C2 |

Изобретение относится к литейному производству. Агрегат высокого давления для очистки поверхностей металлических изделий от керамических остатков литейной формы содержит контейнер 1 с охлаждаемыми стенками 2 и закрытый с торцов пробками 6 и 7, рабочую камеру 14, снабженную нагревателем 13 и установленную в контейнере на нижней пробке 7, систему подачи газа через верхнюю пробку 6 контейнера в рабочую камеру 14. Агрегат снабжен станиной 10, разделенной на секции, в каждой из которых выполнены верхняя и нижняя ячейки для установки в них контейнера 1 и ограничения осевого перемещение торцевых пробок. На рабочую камеру надета рубашка охлаждения 15. На нижней торцевой пробке смонтирована емкость для сбора конденсата. Внутри рабочей камеры установлена технологическая этажерка для расположения и ориентации на ней обрабатываемых металлических изделий. Обеспечивается упрощение конструкции, сокращение времени процесса, повышение качества очистки поверхностей металлических изделий и увеличение срока службы оборудования агрегата. 7 з.п. ф-лы, 3 ил.

1. Агрегат высокого давления для очистки поверхностей металлических изделий от керамических остатков литейной формы, содержащий контейнер с охлаждаемыми стенками и закрытый с торцов пробками, рабочую камеру, снабженную нагревателем и установленную в контейнере на нижней пробке, систему подачи газа через верхнюю пробку контейнера в рабочую камеру, отличающийся тем, что он снабжен станиной, разделенной на секции, в каждой из которых выполнены верхняя и нижняя ячейки для установки в них контейнера и ограничения осевого перемещение торцевых пробок, рубашкой охлаждения, надетой на рабочую камеру, емкостью для сбора конденсата, смонтированной на нижней торцевой пробке над нагревателем, и технологической этажеркой для расположения и ориентации на ней обрабатываемых металлических изделий, установленной внутри рабочей камеры.

2. Агрегат по п. 1, отличающийся тем, что он содержит в станине от 1 до 10 секций для установки в них контейнеров.

3. Агрегат по п. 1, отличающийся тем, что станина выполнена в виде сварной конструкции, набранной из отдельных металлических пластин.

4. Агрегат по п. 1, отличающийся тем, что рубашка охлаждения рабочей камеры выполнена разъемной и снабжена в месте разъема накидным стягивающим устройством.

5. Агрегат по п. 1, отличающийся тем, что рубашка охлаждения выполнена в виде змеевика из нержавеющей стали и развальцована с образованием уплощенной поверхности для плотного прилегания ее к стенкам рабочей камеры.

6. Агрегат по п. 1, отличающийся тем, что на контейнере снизу закреплены ролики для его перемещения из станины.

7. Агрегат по п. 1, отличающийся тем, что он снабжен тележкой с подъемником.

8. Агрегат по п. 1, отличающийся тем, что его внутренние стенки выполнены оцинкованными.

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ ЛОПАТОК ТУРБИН В АГРЕГАТЕ ДЛЯ ОБРАБОТКИ ЛОПАТОК ТУРБИН | 2010 |

|

RU2466212C2 |

| ИЗОСТАТ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ И СПОСОБ УДАЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2245220C1 |

| RU 2002583 C1, 15.11.1993 | |||

| US 4141781 A, 27.02.1979 | |||

| US 3563711A, 16.02.1971. | |||

Авторы

Даты

2016-02-27—Публикация

2014-11-07—Подача