Изобретение относится к области теплотехники, а именно к способу формирования обмуровок накаркасного типа теплотехнических агрегатов. Изобретение может быть использовано при монтаже обмуровок котельных агрегатов электростанций и промышленных печей в металлургической, нефтеперерабатывающей, нефтехимической и других отраслях промышленности.

Известен способ монтажа футеровки теплового агрегата, заключающийся в соединении с кожухом агрегата огнеупорных плит посредством керамических анкеров с металлическим сердечником, образуемых в анкерных пазах, предусмотренных в плитах. На кожухе с помощью кронштейнов закрепляют сердечники анкеров, ориентируя их параллельно кожуху. На слой раствора укладывают в проектное положение первый ряд огнеупорных плит, нанизывая их при этом на сердечники. После этого заполняют тем же раствором анкерные пазы в плитах, равномерно распределяя раствор вокруг сердечников и по высоте пазов. Наносят на плиты слой кладочного раствора, перекрывающий всю площадь контакта между рядами плит, в том числе и анкерные пазы, и укладывают в проектное положение следующий ряд плит, повторяя в такой последовательности перечисленные операции до окончания кладки. Между кожухом и плитами размещают слой тепловой изоляции (см. SU 1626067 А1, 1991). Недостаток известного способа состоит в высокой трудоемкости и в низкой производительности монтажа футеровки на кожухе теплового агрегата, что обусловлено формированием элементов, обеспечивающих крепление плит к кожуху, в процессе монтажа. Кроме того, простирающийся по всей высоте кожуха монолитный сердечник анкеров по существу представляет собой балку с двумя заделанными концами. В процессе работы теплового агрегата происходит линейное температурное расширение сердечников, что может привести к их деформации. В результате плиты могут выходить за пределы установочной проектной плоскости, при этом стыки между плитами будут раскрываться, что приведет к разрушению тепловой изоляции и к увеличению плотности теплового потока через обмуровку (футеровку). В итоге возможны разрушение сердечников и потеря кожухом своей устойчивости.

Ближайшим аналогом к заявляемому изобретению является способ формирования обмуровки теплотехнического агрегата, образованной плитами, выполненными в форме параллелепипеда. Перед формированием обмуровки предварительно изготавливают обмуровочные плиты (бетонные блоки) из жаростойкого бетона с вмонтированными в плиту армирующим каркасом и закладными пластинами для крепления плит. Закладные пластины располагают вертикально, при этом одна из поверхностей каждой закладной пластины остается открытой по всей ширине со стороны боковой грани бетонного блока. На верхнем основании плиты выполняют продольную впадину, а на нижнем основании - продольный выступ. На торцах плит выполняют продольные выемки. При формировании обмуровки плиты совмещают таким образом, что выступ нижнего основания входит во впадину верхнего основания, в результате чего обеспечивается плотное прилегание плит. Продольные выемки на торцах плит заполняют асбестовым шнуром и раствором. Крепление плит к каркасу теплотехнического агрегата осуществляют посредством монтажа закладных пластин к связующим элементам, присоединяемым к каркасу (см. RU 2218531 С1, 2003). Известная технология не обеспечивает получение надежной и долговечной обмуровки, в результате чего значительно снижается срок ее службы. Это обусловлено тем, что предварительно сформированная плита, используемая в известном способе имеет недостаточную прочность на изгиб при эксплуатации в котельных агрегатах с кратковременными изменениями давления в топке котла из-за особенностей расположения закладных пластин (в крайних частях блока) и особенностей расположения армирующего каркаса в бетонном блоке по отношению к внутренней (жаростойкой) и внешней (обращенной к изоляционному слою) поверхностям плиты. Прутья армирующего каркаса располагают в той зоне бетонного блока, которая недостаточно отдалена от внутренней (жаростойкой) поверхности плиты, в результате чего при пуске котла происходит резкий нагрев армирующего каркаса с его значительным температурным расширением, что приводит к его деформации и разрушению бетонного блока. Крепление прутьев армирующего каркаса к закладным пластинам осуществляют при точечном контакте изогнутых участков прутьев с закладной пластиной, что значительно снижает прочность крепления и повышает возможность отделения закладных пластин от бетонного блока под действием нагрузок со стороны сопрягаемых участков обмуровки. Закладные пластины, монтируемые в блоке, располагают вертикально по ширине блока. Это приводит к тому, что при креплении закладной пластины к связующему элементу, соединяющему плиту с вторичным каркасом теплотехнического агрегата, со смещением вдоль вертикальной оси закладной пластины (что нередко встречается при монтаже) возникает дополнительный момент силы, под действием которого возможно отслоение закладной пластины от блока и разрушение ее соединения с армирующим каркасом. Как следствие, плита «уходит» из плоскости стены (обмуровки) и начинается разрушение теплоизоляционного слоя с перегревом каркаса теплотехнического агрегата. Кроме того, в процессе работы теплотехнического агрегата происходит линейное температурное расширение связующих элементов, что может привести к их деформации. В результате, как и в предыдущем аналоге, плиты могут выходить за пределы установочной проектной плоскости, при этом стыки между плитами будут раскрываться, что приведет к разрушению тепловой изоляции и к увеличению плотности теплового потока. В итоге возможны разрушение связующих элементов и потеря каркасом своей устойчивости.

Технический результат, который может быть достигнут при реализации изобретения, заключается в снижении трудоемкости и в повышении производительности монтажа футеровки на каркасе теплового агрегата, в повышении надежности и долговечности конструкции обмуровки, полученной заявляемым способом, а также в снижении теплопотерь и весовых нагрузок на каркас теплотехнического агрегата. Предлагаемый способ крепления плит на вторичном каркасе теплотехнического агрегата обеспечивает ремонтопригодность конструкции обмуровки за счет возможности извлечения из плоскости стены любой из плит и повышение производительности ремонтных работ в 2-3 раза по отношению к кладке из шамотного кирпича.

Для достижения указанного технического результата предлагается способ формирования обмуровки теплотехнического агрегата, заключающийся в изготовлении обмуровочных плит и в особенностях монтажа их на вторичном каркасе теплотехнического агрегата. Обмуровочные плиты изготавливают из жаростойкого бетона в форме прямоугольного параллелепипеда с вмонтированными в плиту со стороны ее внешней поверхности армирующим каркасом и закладными пластинами. При изготовлении обмуровочной плиты армирующий каркас формируют из параллельных между собой продольных прутьев и жестко скрепленных с ними параллельных между собой поперечных прутьев, располагая и те, и другие в плоскости, параллельной внешней и внутренней боковым поверхностям плиты, и загибая концевые участки поперечных прутьев в сторону внутренней боковой поверхности плиты. Каждую закладную пластину закрепляют, по меньшей мере, на двух поперечных прутьях армирующего каркаса с образованием линейного контакта с этими прутьями, причем одну из поверхностей каждой закладной пластины оставляют открытой со стороны внешней боковой поверхности плиты. Перед монтажом обмуровочных плит устанавливают вертикальные опорные элементы в виде уголкового профиля вдоль образующей поверхности вторичного каркаса теплотехнического агрегата на расстоянии друг от друга, обеспечивающем возможность последующего подсоединения к указанным опорным элементам закладных пластин обмуровочных плит; закрепляют вертикальные опорные элементы на внутренней поверхности вторичного каркаса, расположенной со стороны воздействия температуры. Обмуровочные плиты последовательно и порядно устанавливают вдоль поверхности вторичного каркаса с образованием зазора между торцами соседних плит для формирования температурного шва и закрепляют их на соответствующих вертикальных опорных элементах уголкового профиля. При установке обмуровочных плит внешнюю поверхность каждой из них обращают в сторону вторичного каркаса. Закрепление обмуровочных плит на вертикальных опорных элементах осуществляют посредством связующих элементов, один конец каждого из которых монтируют посредством сварки на соответствующей закладной пластине обмуровочной плиты, а другой - на соответствующем вертикальном опорном элементе. После крепления обмуровочных плит на опорных элементах пространство, образованное между плитами и вторичным каркасом, заполняют теплоизоляционным материалом. Каждый вертикальный опорный элемент в виде уголкового профиля выполняют из отдельных отрезков из расчета распространения одного отрезка на 2-10 плит (т.е. один отрезок охватывает от 2-х до 10-ти плит). При этом каждый отрезок приваривают к вторичному каркасу таким образом, что, по меньшей мере, один из его концов оставляют незафиксированным, устанавливая его свободно (с зазором) в полости компенсатора, выполненного в виде трубы, привариваемой к упомянутому каркасу.

Связующие элементы можно монтировать на закладных пластинах обмуровочной плиты либо до установки плиты вдоль вторичного каркаса, либо после такой установки.

Предпочтительно один из концов каждого отрезка приваривают к вторичному каркасу, а другой оставляют незафиксированным, устанавливая его свободно в полости компенсатора, выполненного в виде трубы, привариваемой к упомянутому каркасу.

При закреплении отрезков опорного элемента к вторичному каркасу концы соседних отрезков, не подлежащие фиксации, размещают в полости одного компенсатора с зазором между их торцами, обращенными навстречу друг другу.

К вторичному каркасу со стороны его внутренней поверхности приваривают обшивочный металлический лист.

Благодаря тому что при изготовлении обмуровочной плиты армирующий каркас располагают в слое бетона со стороны пииты, противоположной воздействию температуры (т.е. со смещением относительно вертикальной плоскости симметрии бетонного блока в сторону внешней боковой поверхности плиты), обеспечивается снижение разности температурного расширения армирующего каркаса и бетона и предотвращение разрушения бетона, поскольку на начальном этапе (при пуске теплотехнического агрегата) армирующий каркас, будучи удаленным от внутренней боковой поверхности плиты, располагаемой со стороны воздействия температуры, не подвергается резкому нагреву и значительному расширению, а затем постепенно и равномерно нагревается вместе с жаростойким бетоном плиты. Согласно заявляемому способу армирующий каркас выполняют из продольных прутьев и жестко скрепленных с ними поперечных прутьев, а концевые участки поперечных прутьев загибают под углом по отношению к оси прутьев в сторону внутренней боковой поверхности плиты. Это придает каркасу разветвленную структуру и в результате значительно увеличивается площадь соприкосновения каркаса с бетоном плиты, благодаря чему повышаются прочностные характеристики плиты и снижается вероятность отслоения закладных пластин от плиты и отрыва их от армирующего каркаса. Крепление каждой из закладных пластин, по меньшей мере, на двух поперечных прутьях с образованием линейного контакта с прутьями также значительно снижает вероятность отслоения закладных пластин от плиты и отрыва их от армирующего каркаса. За счет того, что целый ряд элементов, обеспечивающих крепление обмуровочных плит на вторичном каркасе теплотехнического агрегата, монтируется с плитами непосредственно при изготовлении последних, значительно снижается трудоемкость и повышается производительность монтажных работ формирования обмуровки. Поскольку в заявляемом способе каждый вертикальный опорный элемент в виде уголкового профиля выполняют из отдельных отрезков, каждый из которых приваривают к вторичному каркасу таким образом, что, как минимум, один из его концов оставляют незафиксированным, устанавливая его свободно в полости компенсатора, привариваемого к вторичному каркасу, то благодаря этому обеспечиваются следующие преимущества. При нагреве происходит температурное расширение уголкового профиля. Так как один конец каждого отрезка профиля свободен, то расширение профиля выражается в его осевом удлинении, которое происходит в полости компенсатора. В результате деформация профиля не происходит, что обеспечивает стабильное положение обмуровочных плит в пределах установочной проектной плоскости и устойчивое положение каркаса теплотехнического агрегата.

Изобретение поясняется чертежами, где

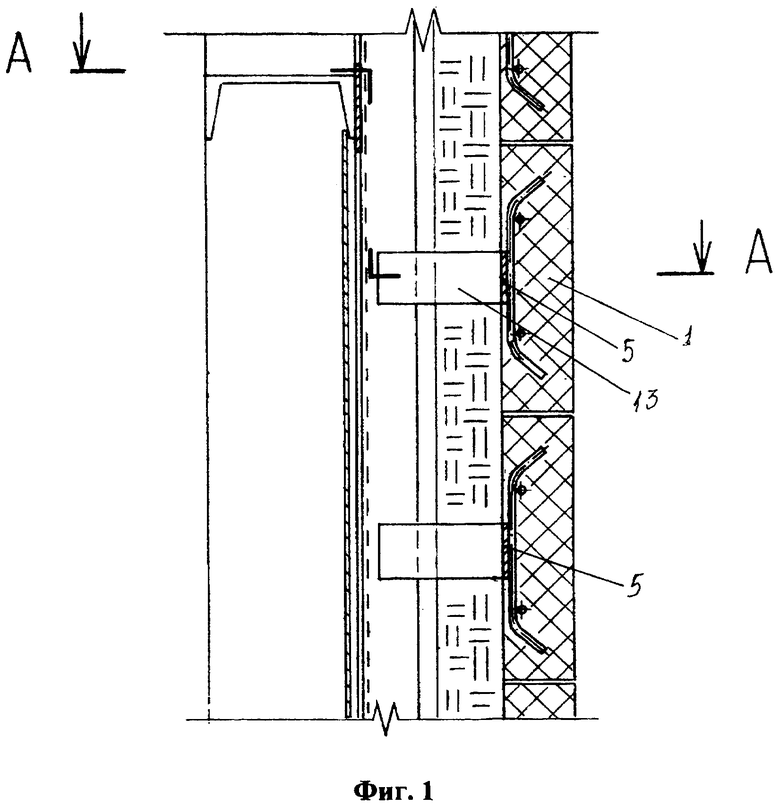

на фиг.1 изображена заявляемая обмуровка в поперечном разрезе;

на фиг.2 - вид по А-А на фиг.1;

на фиг.3 - плита для обмуровки, вид со стороны внешней поверхности;

на фиг.4 - вид плиты сверху в разрезе по Б-Б на фиг.3;

на фиг.5 - вид плиты сбоку в разрезе по В-В на фиг.3;

на фиг.6 - фрагмент Г на фиг.4;

на фиг.7 - фрагмент Д на фиг.5;

на фиг.8 - установка опорного элемента, выполненного из отрезков.

Предлагаемый способ обеспечивает формирование обмуровки (футеровки) теплотехнических агрегатов (например, котельных агрегатов электростанций и промышленных печей) из множества обмуровочных плит, размеры которых выбираются в следующем диапазоне: длина плиты 450-1300 мм, ширина плиты 200-400 мм, толщина 30-70 мм. Преимущественно размер толщины плиты выбирается в диапазоне 50-65 мм. При формировании обмуровки в каждом конкретном случае все предварительно изготовленные обмуровочные плиты имеют одинаковые размеры по длине, ширине и толщине.

Согласно способу предварительно изготавливают обмуровочные плиты. Каждая плита представляет собой бетонный блок 1, который выполняют из жаростойкого бетона с температурой применения до 1250°С. Блоку 1 придают форму прямоугольного параллелепипеда, вытянутого в направлении продольной (горизонтальной) оси 2. Боковые грани блока 1 образуют соответственно внутреннюю боковую поверхность 3 плиты, располагаемую при обмуровке теплотехнического агрегата со стороны воздействия температуры, и противоположную внутренней поверхности 3 внешнюю (обращенную к теплоизоляционному слою) боковую поверхность 4.

В бетонный блок 1 со стороны внешней поверхности 4 плиты укладывают армирующий каркас и закладные пластины 5 и 6. Закладные пластины 5 и 6 служат для крепления бетонного блока 1 плиты к вторичному каркасу теплотехнического агрегата. Преимущественно в каждой плите монтируют две закладные пластины. Однако при необходимости может быть использовано и большее количество закладных пластин.

Армирующий каркас формируют из параллельных между собой продольных прутьев 7 и 8 и жестко скрепленных с ними параллельных между собой поперечных прутьев 9. Размещение армирующего каркаса внутри плиты обеспечивают таким образом, что расстояние L между армирующим каркасом и внешней боковой поверхностью 4 плиты составляет 4-12,5 мм. Таким образом, поскольку минимальный размер толщины плиты составляет 30 мм, то армирующий каркас в любом случае будет смещен относительно вертикальной продольной плоскости симметрии бетонного блока в сторону внешней боковой поверхности 4 плиты. Продольные 7, 8 и поперечные 9 прутья каркаса выполняют из жаростойкой стали.

Продольные прутья 7 и 8 располагают в плоскости, параллельной боковой поверхности 3 (4) плиты, и по разные стороны от центральной продольной оси 2 плиты. Согласно фиг. 3 и 5 в армирующем каркасе используют пару продольных прутьев, однако может быть использовано и большее количество прутьев.

Поперечные прутья 9 располагают в своей плоскости, параллельной боковой поверхности 3 (4) плиты 1. При формировании плиты обеспечивают загиб концевых участков 10, 11 поперечных прутьев 9 по отношению к оси прутьев в сторону внутренней боковой поверхности 3 плиты таким образом, что угол α между участками 10, 11 и внешней боковой поверхностью 4 плиты составляет, преимущественно, 45-90°.

Закладные пластины 5 и 6 при изготовлении обмуровочной плиты располагают горизонтально в средней зоне продольной части боковой поверхности плиты, при этом одну из поверхностей (поверхность 12) каждой закладной пластины оставляют открытой со стороны внешней боковой поверхности 4 плиты. Указанные пластины образуют таким образом, что продольный размер каждой закладной пластины, взятый в направлении продольной оси 2 плиты, превышает поперечный размер пластины. В результате, как видно из фиг.3, длинные стороны закладных пластин располагаются вдоль длинной стороны плиты. Толщину каждой закладной пластины выбирают в пределах 4-5 мм. Как можно видеть из фиг.1, закладные пластины 5 и 6 располагаются между продольными прутьями 7 и 8 и на одной линии, находящейся на одинаковом расстоянии от прутьев 7 и 8, а их горизонтальная ось симметрии лежит в одной плоскости с осью 2 плиты. Каждую закладную пластину закрепляют, по меньшей мере, на двух поперечных прутьях 9 с образованием линейного контакта с этими прутьями. Крепление закладных пластин на прутьях 9 осуществляют сварным соединением.

Для формирования обмуровки теплотехнического агрегата берут однотипные по конструкции и по размеру плиты, выполненные указанным выше образом. Плиты должны располагаться горизонтальными рядами один под другим вдоль всей изолируемой поверхности. При этом плиты каждого последующего горизонтального ряда при их укладке не смещают в горизонтальном направлении относительно плит каждого предыдущего ряда. В результате в готовой обмуровке плиты образуют не только единые горизонтальные ряды, в которых верхние и нижние торцы плит расположены в соответствующих параллельных между собой горизонтальных плоскостях, но и единые вертикальные ряды, в которых левые и правые вертикальные торцы плит расположены в соответствующих параллельных между собой вертикальных плоскостях. При этом в каждом вертикальном ряду обмуровки одни из закладных пластин 5 каждой плиты этого ряда располагаются вдоль одной вертикальной линии, а другие закладные пластины 6 плит этого ряда - вдоль другой вертикальной линии.

Для крепления плит к каркасу котла теплотехнического агрегата используют связующие элементы 13 (каждый в виде пластины) и вертикальные опорные элементы (штанги) 14 уголкового профиля. Опорные элементы 14 устанавливают по кондуктору (по разметке) вдоль образующей поверхности вторичного каркаса теплотехнического агрегата на таком расстоянии друг от друга, при котором обеспечивается возможность последующего подсоединения к опорным элементам 14 закладных пластин 5, 6 обмуровочных плит через связующие элементы 13. Затем опорные элементы 14 закрепляют (приваривают) на внутренней поверхности вторичного каркаса (т.е. на поверхности, расположенной со стороны воздействия температуры). Одной из особенностей предлагаемого способа является то, что каждый вертикальный опорный элемент 14 уголкового профиля выполняют из отдельных отрезков 15. Количество отрезков 15 выбирают исходя из того, чтобы по вертикали на один отрезок приходилось от 2-х до 10-ти обмуровочных плит. Один из концов 16 каждого отрезка приваривают к вторичному каркасу, а другой конец 17 оставляют незафиксированным. Незафиксированный конец 17 размещают свободно с зазором в полости компенсатора. Компенсатор выполняют в виде трубы 18, которую приваривают к вторичному каркасу. В более общем виде особенность крепления отрезков опорного элемента выражается следующим образом: каждый отрезок 15 опорного элемента 14 приваривают к вторичному каркасу таким образом, что, по меньшей мере, один из его концов (17) оставляют незафиксированным, причем незафиксированный конец 17 размещают свободно в полости компенсатора, выполненного в виде трубы 18, привариваемой к вторичному каркасу. Возможен вариант крепления отрезков 15, при котором свободными (незафиксированными) оказываются встречные концы соседних отрезков. В этом случае указанные концы соседних отрезков размещают в полости одного компенсатора. При этом между торцами свободных концом соседних отрезков, находящихся в полости такого компенсатора, обеспечивается зазор 19 в пределах от 2 до 5 мм. Кроме того, создаются условия для обеспечения возможности поворота профиля в полости компенсатора вокруг своей оси, благодаря чему предотвращается его деформация и разрушение под действием возможных горизонтальных нагрузок на обмуровочную плиту. Такие горизонтальные нагрузки возможны, например, при несоблюдении условий монтажа обмуровочных плит (не выдержан необходимый зазор между плитами). Действие этих нагрузок передается на закладные пластины 5, 6 и через них на уголковый профиль (закладная пластина стремится вырваться из плиты, армирующий каркас деформируется, что приводит к разрушению обмуровочной плиты). Создаваемая возможность поворота уголкового профиля вокруг своей оси компенсирует действие горизонтальных нагрузок.

Обмуровочные плиты последовательно и порядно выставляют вдоль поверхности вторичного каркаса, обеспечивая при этом зазор (от 3 до 5 мм) между торцами соседних плит для формирования температурного шва. При установке обмуровочных плит внешнюю поверхность каждой из них обращают в сторону вторичного каркаса. Поочередно выставляемые на позицию монтажа обмуровочные плиты закрепляют на соответствующих вертикальных опорных элементах 14 уголкового профиля. При этом используют связующие элементы 13. Каждый связующий элемент 13 одним своим концом закрепляют на соответствующей ему закладной пластине 5, 6. Поскольку каждая плита имеет две закладные пластины 5 и 6, то крепление плиты к вторичному каркасу осуществляется двумя связующими элементами 13. Вторые концы связующих элементов 13 закрепляют на соответствующем вертикальном опорном элементе 14 уголкового профиля (т.е. на соответствующем отрезке этого элемента). В результате в каждом вертикальном ряду обмуровки одни закладные пластины 5 каждой плиты этого ряда будут закреплены через соответствующие связующие элементы 13 на одном опорном элементе 14, а другие - на другом опорном элементе 14. Связующие элементы 13 могут монтироваться на закладных пластинах обмуровочной плиты либо до установки плиты вдоль вторичного каркаса, либо после такой установки.

По окончании установки обмуровочных плит пространство, образованное между плитами и вторичным каркасом, заполняют теплоизоляционным материалом. К вторичному каркасу со стороны его внешней поверхности приваривают металлический (стальной) обшивочный лист. Локальные установка и крепление каждой плиты позволяют быстро произвести локальный ремонт и заменить любую из плит обмуровки, для чего связующий элемент 13 срезается и плита удаляется, а на ее место вставляется новая плита.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОТЕХНИЧЕСКИЙ АГРЕГАТ | 2008 |

|

RU2380634C1 |

| УСТРОЙСТВО ДЛЯ БЕЗЗАЗОРНОЙ АВТОКОМПЕНСАЦИИ ТЕМПЕРАТУРНЫХ ДЕФОРМАЦИЙ ЦЕМЕНТОБЕТОННЫХ ПОКРЫТИЙ (ОСНОВАНИЙ) АВТОДОРОГ | 2010 |

|

RU2463404C2 |

| СПОСОБ БЕЗЗАЗОРНОЙ КОМПЕНСАЦИИ ТЕМПЕРАТУРНЫХ ДЕФОРМАЦИЙ ЦЕМЕНТОБЕТОННЫХ ОСНОВАНИЙ АВТОДОРОГ | 2010 |

|

RU2422580C2 |

| МОДУЛЬНЫЙ ПРОТЯЖЕННЫЙ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), МОДУЛЬНАЯ СТРОИТЕЛЬНАЯ СИСТЕМА (ВАРИАНТЫ) И СПОСОБ СООРУЖЕНИЯ ПЕРЕГОРОДКИ ИЗ МОДУЛЬНЫХ ПРОТЯЖЕННЫХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 2023 |

|

RU2827590C1 |

| СИСТЕМА И СПОСОБ МОНТАЖА НЕСУЩИХ НАРУЖНЫХ ОПОРНЫХ ЖЕЛЕЗОБЕТОННЫХ СТЕНОВЫХ ПАНЕЛЕЙ | 2017 |

|

RU2642684C1 |

| ПАНЕЛЬ ИЗ ЖАРОСТОЙКОГО БЕТОНА ДЛЯ ФУТЕРОВКИ ТЕПЛОТЕХНИЧЕСКИХ АГРЕГАТОВ | 2002 |

|

RU2218531C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ЗДАНИЯ | 2023 |

|

RU2812973C1 |

| СПОСОБ МОНТАЖА НАРУЖНОЙ СТЕНЫ С ВЕНТИЛИРУЕМЫМ НАВЕСНЫМ ФАСАДОМ | 2013 |

|

RU2563529C2 |

| СПОСОБ РАСПОЛОЖЕНИЯ ЗАКЛАДНЫХ ДЕТАЛЕЙ В ЖЕЛЕЗОБЕТОННОЙ КОНСТРУКЦИИ | 2024 |

|

RU2833655C1 |

| УСТРОЙСТВО БЕЗЗАЗОРНОЙ АВТОКОМПЕНСАЦИИ ТЕМПЕРАТУРНЫХ ДЕФОРМАЦИЙ ЦЕМЕНТОБЕТОННЫХ ОСНОВАНИЙ (ПОКРЫТИЙ) АВТОДОРОГ | 2013 |

|

RU2534277C2 |

Изобретение относится к области теплотехники и может быть использовано при монтаже обмуровок котельных агрегатов электростанций и промышленных печей. Обмуровку выполняют из множества плит, стыкуя их между собой по горизонтальным и вертикальным торцам с выполнением температурных швов. В плиты вмонтирован армирующий каркас и две закладные пластины. Закладные пластины закрепляют на двух поперечных прутьях армирующего каркаса. Вдоль вторичного каркаса теплотехнического агрегата устанавливают вертикальные опорные элементы в виде уголкового профиля, которые приваривают к вторичному каркасу таким образом, что один из его концов оставляют незафиксированным, устанавливая его свободно в полости компенсатора, выполненного в виде трубы, привариваемой к каркасу. Обмуровочные плиты закрепляют на вертикальных опорных элементах посредством связующих элементов, один конец каждого из которых монтируют на соответствующей закладной пластине обмуровочной плиты, а другой - на соответствующем вертикальном опорном элементе. Пространство, образованное между плитами и вторичным каркасом, заполняют теплоизоляционным материалом. Использование изобретения повышает надежность и долговечность конструкции. 4 з.п. ф-лы, 8 ил.

1. Способ формирования обмуровки теплотехнического агрегата, заключающийся в том, что предварительно изготавливают обмуровочные плиты из жаростойкого бетона в форме прямоугольного параллелепипеда с вмонтированными в плиту со стороны ее внешней поверхности армирующим каркасом и закладными пластинами, устанавливают вертикальные опорные элементы в виде уголкового профиля вдоль образующей поверхности вторичного каркаса теплотехнического агрегата на расстоянии друг от друга, обеспечивающем возможность последующего подсоединения к указанным опорным элементам закладных пластин обмуровочных плит, закрепляют вертикальные опорные элементы на внутренней поверхности вторичного каркаса, расположенной со стороны воздействия температуры, обмуровочные плиты последовательно и порядно устанавливают вдоль поверхности вторичного каркаса, с образованием зазора между торцами соседних плит для формирования температурного шва, и закрепляют их на соответствующих вертикальных опорных элементах уголкового профиля, причем при установке обмуровочных плит внешнюю поверхность каждой из них обращают в сторону вторичного каркаса, а закрепление обмуровочных плит на вертикальных опорных элементах осуществляют посредством связующих элементов, один конец каждого из которых монтируют посредством сварки на соответствующей закладной пластине обмуровочной плиты, а другой - на соответствующем вертикальном опорном элементе, после крепления обмуровочных плит на опорных элементах пространство, образованное между плитами и вторичным каркасом, заполняют теплоизоляционным материалом, используют вертикальные опорные элементы в виде уголкового профиля, каждый из которых выполнен из отдельных отрезков из расчета распространения одного отрезка на 2-10 обмуровочных плит, причем каждые отрезок приваривают к вторичному каркасу таким образом, что, по меньшей мере, один из его концов оставляют незафиксированным, устанавливая его свободно в полости компенсатора, выполненного в виде трубы, привариваемой к упомянутому каркасу, при этом армирующий каркас обмуровочной плиты формируют из параллельных между собой продольных прутьев и жестко скрепленных с ними параллельных между собой поперечных прутьев, располагая и те и другие в плоскости, параллельной внешней и внутренней боковым поверхностям плиты и загибая концевые участки поперечных прутьев в сторону внутренней боковой поверхности плиты, а каждую закладную пластину закрепляют, по меньшей мере, на двух поперечных прутьях армирующего каркаса с образованием линейного контакта с этими прутьями, причем одну из поверхностей каждой закладной пластины оставляют открытой со стороны внешней боковой поверхности плиты.

2. Способ по п.1, характеризующийся тем, что связующие элементы монтируют на закладных пластинах обмуровочной плиты либо до установки плиты вдоль вторичного каркаса, либо после такой установки.

3. Способ по п.1, характеризующийся тем, что один из концов каждого отрезка приваривают к вторичному каркасу, а другой оставляют незафиксированным, устанавливая его свободно в полости компенсатора, выполненного в виде трубы, привариваемой к упомянутому каркасу.

4. Способ по п.1, характеризующийся тем, что при закреплении отрезков опорного элемента к вторичному каркасу концы соседних отрезков, не подлежащие фиксации, размещают в полости одного компенсатора с зазором между их торцами, обращенными навстречу друг другу.

5. Способ по п.1, характеризующийся тем, что к вторичному каркасу со стороны его внутренней поверхности приваривают обшивочный металлический лист.

| ПАНЕЛЬ ИЗ ЖАРОСТОЙКОГО БЕТОНА ДЛЯ ФУТЕРОВКИ ТЕПЛОТЕХНИЧЕСКИХ АГРЕГАТОВ | 2002 |

|

RU2218531C1 |

| RU 60699 U1, 27.01.2007 | |||

| ПАНЕЛЬ ИЗ ЖАРОУПОРНОГО БЕТОНА | 0 |

|

SU343135A1 |

| Футеровка теплового агрегата | 1988 |

|

SU1626067A1 |

Авторы

Даты

2009-05-27—Публикация

2007-10-30—Подача