Изобретение относится к промышленным системам технического зрения (СТЗ) и может быть использовано для контроля качества изделий.

Известен способ контроля формы объемных тел [1], заключающийся в обработке полутоновой информации, полученной с помощью СТЗ, использующей шесть яркостных поверхностей, сформированных по трем снимкам калибровочного и трем снимкам искомого объекта. Снимки калибровочного и искомого объектов снимают попарно при одинаковых условиях освещения, а источники освещения для каждой пары снимков располагают в различных местах. Координаты точек, принадлежащих сечениям поверхности искомого объекта, рассчитывают как линии тока плоского векторного поля, инцидентного центру проецирования и известной точки искомого объекта, а векторное поле моделируют по яркостям изображений точек искомого объекта и яркостям точек калибровочного объекта, отличающийся тем, что при моделировании векторного поля, определяющего сечение поверхности искомого объекта, учитывают условия центрального проецирования. Недостатками данной системы являются: обязательное присутствие в поле зрения камеры калибровочного объекта, неизменность положения искомого и калибровочного объектов, невысокая точность контроля.

Наиболее близкой к предлагаемой является СТЗ для контроля формы полупроводниковых изделий [2], содержащая буферное запоминающее устройство, микроскоп, телевизионную камеру, персональная ЭВМ (ПЭВМ), усилитель, аналого-цифровой преобразователь (АЦП), шинный формирователь, блок сопряжения, счетчик адреса, элемент ИЛИ, схема управления. ПЭВМ при помощи алгоритма операторов Лапласа выделяет бинаризованные контуры объекта в изображении. После этого ПЭВМ среди множеств эталонных изображений находит эталонное изображение данного объекта, на котором изделие изображено без брака. Далее выполняется нормализация входного объекта относительно эталона. Затем изображение входного объекта сравнивается с изображением эталона покадровым вычитанием. Если разница между полученным и эталонным изображением превышает допустимые погрешности, то ПЭВМ сигнализирует о наличии брака в изделии. Данная система позволяет повысить точность контроля формы изделий путем увеличения размера оцениваемого растра изображения до 640×480 точек, а также система имеет возможность нормализации произвольно расположенных входных объектов. Недостатками данной системы являются отсутствие всестороннего контроля формы изделия, так как контроль осуществляется только с одной, видимой камере, стороны, и недостаточные точность и быстродействие, обусловленные тем, что используется много дополнительных элементов (шинный формирователь, блок сопряжения, счетчик адреса, элемент ИЛИ, схема управления и др.), которые вносят задержку и погрешность в контроль качества изделия.

Техническим результатом, достигаемым в результате применения предлагаемого изобретения, является всесторонний контроль формы изделий при одновременном повышении точности контроля и быстродействия.

Для осуществления предлагаемого способа контроля размеров изделия, включающего размещение изделия на платформе, видеосъемку изделия и передачу изображения на ЭВМ, определение присутствия изделия на изображении, выделение контура изделия на изображении, нормализацию полученного контура изображения изделия, определение типа изделия путем сравнения с контуром эталона, для четкого выделения контура изделия его постоянно освещают, определяют размеры контура, по выбранному типу изделия подбирают амплитуду и частоту гармонических колебаний для изменения его ракурса, по полученным результатам расчета размеров изделия на изображениях проводят сравнение с эталонными размерами и принимают решение о наличии брака изделия. Наличие изображений, где изделие представлено с разных сторон, позволяет произвести в ПЭВМ всесторонний контроль формы изделия.

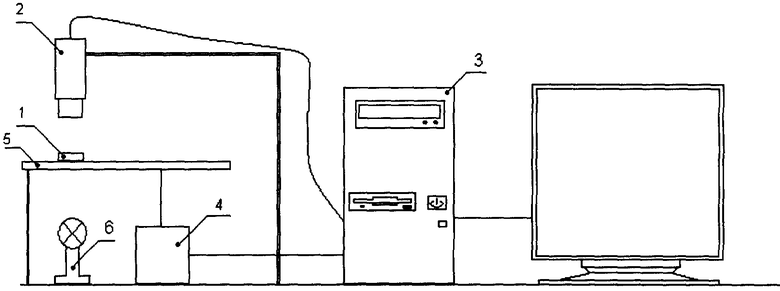

На чертеже приведена схема устройства, реализующего способ контроля формы изделий.

Система технического зрения, реализующее способ контроля формы изделий, включает в себя контролируемое изделие 1, цифровую видеокамеру высокого разрешения с объективом 2, ПЭВМ 3, виброустановку с изменяемыми формой и частотой колебаний 4, платформу для измерения изделия 5, источник света 6. Двунаправленный вход-выход видеокамеры 2 соединяют через устройство сопряжения с двунаправленным входом-выходом ПЭВМ 3, выход ПЭВМ 3 через встроенную ЦАП соединяют с входом виброустановки 4, которая через стержень соединена с платформой для измерения изделия 5, на которую помещают в поле зрения камеры 2 контролируемое изделие 1, источник света 6 располагают под платформой 5.

Принцип работы предложенной СТЗ можно разбить на несколько этапов:

1) обнаружение и распознавание изделия;

2) измерение;

3) принятие решения.

На первом этапе происходит обнаружение, нормализация и распознавание изделия. Для этого изделие помещается на платформу в поле зрения камеры. Сигнал с цифровой камеры, поступающий в ПЭВМ через плату сопряжения, преобразуется в полутоновое изображение, которое анализируется на наличие в нем объекта, размеры которого необходимо измерить. После обнаружения объекта происходит нормализация его изображения с последующим сравнением нормализованного изображения объекта с эталоном. Исходя из типа распознанного объекта выбираются те элементы изделия, контроль которых надо осуществить. Если изделие отсутствует на платформе или среди множества эталонов не найден необходимый эталон (изделие является неизвестным объектом), то ПЭВМ сигнализирует об этом и переходит в режим ожидания.

Второй этап включает в себя процесс измерения. Сначала с изображения объекта снимаются те размеры, которые можно снять непосредственно, то есть без изменения его ориентации относительно камеры. Далее по имеющейся информации о типе объекта формируется сигнал, который подается с ПЭВМ на виброустановку. Виброустановка преобразует этот сигнал в механические колебания, с определенными частотой и амплитудой, необходимые для данного типа изделия. Эти колебания через стержень виброустановки передаются платформе, где находится изделие. Под действием вибраций изделие начинает двигаться, меняя свой ракурс относительно объектива камеры. Камера фиксирует положение изделия в различных ракурсах, что дает возможность произвести всестороннюю оценку размеров изделия. Изображения объекта в различных ракурсах поступают на ПЭВМ, где к ним применяются измерительные алгоритмы. Эти алгоритмы позволяют получить те размеры объекта, которые являются контрольными для данного типа изделия. После получения всех необходимых размеров с ПЭВМ на виброустановку подается сигнал об окончании работы, приводящий к выключению виброустановки.

На третьем этапе происходит сравнение размеров, полученных в результате измерений на втором этапе, с размерами эталона, принимается решение о наличии брака в изделии и осуществляется переход в режим ожидания следующего изделия. Если разница между полученными и эталонными размерами превышает допустимые погрешности, то ПЭВМ сигнализирует о наличии брака в изделии, а также указывает в каком месте изделия этот брак находится. После принятия решения СТЗ переходит в режим ожидания следующего изделия.

Таким образом, разработанная система технического зрения, по сравнению с прототипом, позволяет:

1) всесторонне измерить изделие, используя только один видеодатчик;

2) увеличить быстродействие и точность за счет выведения из состава СТЗ буферного запоминающего устройства, усилителя, шинного формирователя, счетчика адреса, элемента ИЛИ, схемы управления.

Источники информации

1. Патент Российской федерации 2158960, МПК 7 G06T 17/00, G01B 11/24, 1998 г., аналог.

2. Патент Российской федерации 2158959, МПК 7 G06K 9/82, G01B 11/30 1999 г., прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА РАСПОЗНАВАНИЯ ЦИФРОБУКВЕННОЙ СОСТАВЛЯЮЩЕЙ МАТРИЧНОГО КОДА НА ПОВЕРХНОСТИ ЗАГОТОВОК | 2023 |

|

RU2826019C1 |

| СИСТЕМА ТЕХНИЧЕСКОГО ЗРЕНИЯ ДЛЯ КОНТРОЛЯ ФОРМЫ ИЗДЕЛИЙ | 1999 |

|

RU2158959C2 |

| СПОСОБ ФОТОГРАММЕТРИЧЕСКОГО ИЗМЕРЕНИЯ РАЗМЕРОВ И КОНТРОЛЯ ФОРМЫ ТЕЛА, ОГРАНИЧЕННОГО НАБОРОМ СВЯЗАННЫХ МЕЖДУ СОБОЙ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2522809C1 |

| СПОСОБ АДАПТИВНОЙ КАЛИБРОВКИ РАДИАЛЬНОЙ ДИСТОРСИИ ОПТИЧЕСКОЙ ПОДСИСТЕМЫ СИСТЕМЫ ТЕХНИЧЕСКОГО ЗРЕНИЯ | 2004 |

|

RU2289111C2 |

| СПОСОБ ФОРМИРОВАНИЯ КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИХ ТЕСТОВ | 2009 |

|

RU2413976C1 |

| Способ взаимной калибровки видеокамеры и устройства многолучевого лазерного подсвета | 2024 |

|

RU2840117C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ВАГОНОВ | 2009 |

|

RU2410263C1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ И ДИАГНОСТИКИ НЕИСПРАВНОСТЕЙ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2009 |

|

RU2413273C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАЗМЕРОВ ИЗДЕЛИЙ | 2004 |

|

RU2282140C2 |

| СПОСОБ ПОИСКА МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ПО СОБСТВЕННОМУ ИЗЛУЧЕНИЮ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И МИКРОЛЕПТОННЫЙ ИНДИКАТОР | 1997 |

|

RU2113000C1 |

Способ контроля размеров изделий включает размещение изделия на платформе, видеосъемку изделия видеокамерой и передачу изображения на ЭВМ, определение присутствия изделия на изображении, выделение контура изделия на изображении, нормализацию полученного контура изображения изделия, определение типа изделия путем сравнения с контуром эталона. Для четкого выделения контура изделия его постоянно освещают. Определяют размеры контура, по выбранному типу изделия подбирают амплитуду и частоту гармонических колебаний платформы, под действием вибрации которой изделие двигается, изменяя свой ракурс. По полученным результатам расчета размеров изделия на изображениях проводят сравнение с эталонными размерами и принимают решение о наличии брака изделия. Устройство для контроля размеров изделий содержит видеокамеру и ЭВМ. Также в его состав введены источник света, виброустановка с платформой, причем двунаправленный вход-выход видеокамеры соединяют с двунаправленным входом-выходом ЭВМ. Выход ЭВМ соединяют с входом виброустановки, которая через стержень соединена с платформой, на которую помещают контролируемое изделие, изменяющее свой ракурс относительно видеокамеры под действием вибраций платформы. При этом источник света располагают под платформой. Технический результат - всесторонний контроль формы изделий при одновременном повышении точности контроля и быстродействия. 2 н.п. ф-лы, 1 ил.

1. Способ контроля размеров изделий, включающий размещение изделия на платформе, видеосъемку изделия видеокамерой и передачу изображения на ЭВМ, определение присутствия изделия на изображении, выделение контура изделия на изображении, нормализацию полученного контура изображения изделия, определение типа изделия путем сравнения с контуром эталона, отличающийся тем, что для четкого выделения контура изделия его постоянно освещают, определяют размеры контура, по выбранному типу изделия подбирают амплитуду и частоту гармонических колебаний платформы, под действием вибрации которой изделие двигается, изменяя свой ракурс, по полученным результатам расчета размеров изделия на изображениях проводят сравнение с эталонными размерами и принимают решение о наличии брака изделия.

2. Устройство для контроля размеров изделий, содержащее видеокамеру, ЭВМ, отличающееся тем, что в его состав введены источник света, виброустановка с платформой, причем двунаправленный вход-выход видеокамеры соединяют с двунаправленным входом-выходом ЭВМ, выход ЭВМ соединяют с входом виброустановки, которая через стержень соединена с платформой, на которую помещают контролируемое изделие, изменяющее свой ракурс относительно видеокамеры под действием вибраций платформы, при этом источник света располагают под платформой.

| СИСТЕМА ТЕХНИЧЕСКОГО ЗРЕНИЯ ДЛЯ КОНТРОЛЯ ФОРМЫ ИЗДЕЛИЙ | 1999 |

|

RU2158959C2 |

| Устройство для автоматического контроля раппорта изделия | 1988 |

|

SU1608270A1 |

| US 5627911 A, 06.05.1997 | |||

| WO 9012281 A, 18.10.1990 | |||

| Способ виброакустического контроля изделий | 1988 |

|

SU1635122A1 |

| Способ виброакустического контроля конструкций | 1986 |

|

SU1396047A1 |

Авторы

Даты

2009-05-27—Публикация

2007-02-05—Подача