Изобретение относится к области теплоэнергетики, а именно к составам материалов для передачи тепла в условиях пиковых нагрузок.

Для передачи тепла используют вещества в различных агрегатных состояниях и различной химической природы. Наибольшие мощности удается передать при использовании газовых и жидких теплоносителей. Применение жидких теплоносителей позволяет использовать сравнительно дешевые материалы и конструкции теплообменников. В качестве жидких теплоносителей применение нашли вода, высококипящие органические жидкости, кремнеорганические жидкости, расплавленные металлы и соли (Чечеткин А.В. Высокотемпературные теплоносители. М.: Энергия, 1971 г., с.73, с.60, с.314 и с.42 соответственно).

Каждая из перечисленных групп веществ имеет определенные преимущества и ограничения при использовании в качестве теплоносителя. Наибольшее применение имеет вода, которая легкодоступна, дешева и позволяет создавать конструктивно простые теплообменные устройства. Однако вода имеет ограничения при использовании в высокотемпературных теплонапряженных установках: предельная температура использования не превышает 374°С, в условиях кипения в большом объеме при тепловых нагрузках выше 1 МВт/м2 наступает кризис кипения из-за образования паровой пленки, которая резко уменьшает теплопередачу к воде, что приводит к перегреву и разрушению теплопередающей поверхности. Кроме того, контакт высокотемпературных конструкционных материалов с водой (водяным паром) приводит к интенсивному химическому взаимодействию с образованием больших количеств водорода, что вызывает аварии. Высококипящие органические и кремнийорганические жидкости могут использоваться только до температур 330 либо 400°С соответственно.

В настоящее время в качестве теплоносителей как в жидком, так и в парообразном состоянии применяются литий, натрий, калий, галлий, ртуть, свинец, олово и сплавы на их основе. Среди высокотемпературных теплоносителей жидкометаллические имеют самую высокую термическую стойкость. Однако наряду с этим они оказывают и самое большое агрессивное воздействие на конструкционные материалы. Поэтому верхний температурный предел их применения определяется максимально допустимой температурой коррозионной стойкости конструкционного материала против агрессивного воздействия на него данного теплоносителя. Пары жидкометаллических теплоносителей обладают высокой токсичностью, а некоторые, кроме того, в контакте с воздухом взрывоопасны. Все жидкометаллические теплоносители в контакте с воздухом при рабочих температурах интенсивно окисляются. Анализ опытных данных по коррозионному воздействию жидкометаллических теплоносителей на конструкционные материалы на основе железа показывает, что теплоносители этой группы обладают большой агрессивностью по отношению к большинству конструкционных материалов в области рабочих температур их применения (более 400-500°С), что является одним из основных недостатков этих теплоносителей.

Расплавленные соли относятся к ионному типу теплоносителей и включают неорганические соли и их смеси (нитраты, нитриты, фториды). Можно утверждать, что ионные теплоносители в отличие от жидкометаллических обладают незначительной агрессивностью по отношению к распространенным конструкционным материалам. Все нагревательные установки, работающие при температуре теплоносителя до 450°С, могут быть выполнены из обычной углеродистой стали.

К теплонапряженным техническим устройствам относятся системы охлаждения медных тиглей вакуумных дуговых печей плавки титана, системы охлаждения ядерных реакторов-бридеров, тигельные устройства локализации расплава в случае аварии ядерных реакторов типа ВВЭР (Сидоров А.С., Недорезов А.Б., Рогов М.Ф. и др. Устройство локализации расплава Тяньванской АЭС. Конструкция и функционирование. В сб. Вопросы безопасности АЭС с ВВЭР. Тр. Научн.-практ. Семинара, С.Петербург, 2000 г., Изд. СПб.: Атомэнергопроект, с.37-66). В таких технических устройствах рационально использовать двухконтурные системы охлаждения, в первом контуре которых должен находиться высокотемпературный теплоноситель, к которому предъявляются следующие требования:

- термическая стойкость до температуры 1200°С;

- химическая инертность к наиболее распространенным конструкционным материалам теплообменников (сталь, медь, чугун, медные, алюминиевые, титановые сплавы и т.п.) в рабочем интервале температур;

- низкая вязкость в рабочем диапазоне температур;

- низкое давление паров.

Наиболее близким к заявляемому является состав теплоносителя из смеси фтористых солей для охлаждения реакторов-бридеров РБРС (Rosenthal M.W., Grimes W.R. - "Peaceful uses of atomic energy. Interat. atom, energy agency", v.5, Vienna, 1972, p.225-237). Назначение теплоносителя в этом случае - перенос тепла от реактора к тепловому генератору энергии. Свойства таких теплоносителей представлены в таблице 1.

Кроме того, для РБРС рекомендуют смесь, состоящую из 48% (мол.) LiF и 52% BeF2, которая плавится при 700°С (Grimes W.R., Cantor S. The chemistry of fusion technology. Edited by Gruen D.M. New York. Plenum Publ. Corp., 1972, p.161-190).

При всей эффективности использования фторидных солей в качестве высокотемпературных теплоносителей они имеют существенный недостаток - химическую активность по отношению к железосодержащим сплавам. Таким образом, теплоносители C1, С2, С3 и смесь фторида лития и фторида бериллия имеют ограниченное применение (табл.1).

Задачей предлагаемого технического решения является создание такого высокотемпературного теплоносителя на базе неорганических солей, который в интервале рабочих температур 400-1200°С оставался инертным к основным конструкционным материалам на базе сплавов железа, был бы негорючим и нетоксичным.

Поставленная задача достигается тем, что для высокотемпературного теплоносителя предложен состав эвтектической смеси неорганических солей, включающей фторид лития LiF, отличающийся тем, что эвтектическая смесь содержит метафосфат натрия NaPO3 и тетраборат натрия Na2B4O7 при следующем соотношении ингредиентов, мас.%: NaPO3 64-87, Na2B4O7 3-25, LiF 8-15.

Поставленная задача может быть также достигнута тем, что для высокотемпературного теплоносителя предложен состав эвтектической смеси неорганических солей, включающей фторид лития LiF, отличающийся тем, что эвтектическая смесь содержит метафосфат натрия NaPO3 и молибдат калия К2Мо2O7 при следующем соотношении ингредиентов, мас.%: NaPO3 25-49, К2Мо2O7 48-72, LiF 3-10.

Каждый из вариантов заявляемого состава высокотемпературного теплоносителя не обладает коррозионной активностью к железу, является негорючим и нетоксичным.

Предлагаемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

Пример 1.

Предлагаемый состав по первому варианту получили путем плавления в тигле из стали Ст3 или стеклографита смеси порошков NaPO3 (по ТУ 6-09-3218-78) - 70 мас.%,

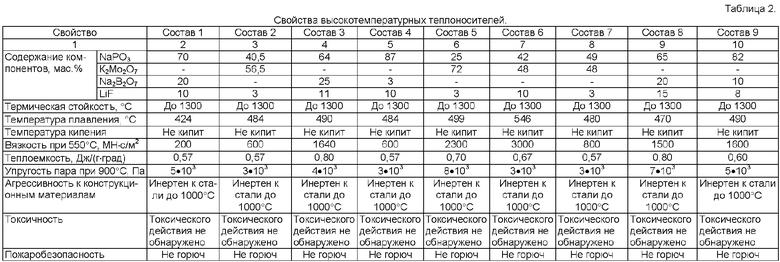

Na2B2O7 (по ГОСТ 4199-76) - 20 мас.%; LiF (по ТУ 6-09-3529-84) - 10 мас.% путем нагрева в муфельной печи при температуре 500°С. Получается однородная бесцветная подвижная масса, которая легко выливается из тигля в пространство первого контура теплообменника при зазоре между стенками не менее 5 мм. Если на поверхности стального тигля имеется оксидная пленка, то она растворяется в эвтектической смеси и окрашивает ее. Например, оксиды железа окрашивают ее в зеленый цвет. При этом теплофизические свойства практически остаются неизменными. Свойства полученного теплоносителя приведены в таблице 2

Пример 2.

Предлагаемый состав по второму варианту получили аналогично примеру 1, но смешивали порошки солей NaPO3 (по ТУ 6-09-3218-78) - 40,5 мас.%, К2Мо2О7 (синтезирован из порошков МоО3 по ТУ 6-09-01-269-85 и К2СО3 по ГОСТ 4221-76) - 56,5 мас.%, LiF (по ТУ 6-09-3529-84) - 3 мас.%. Получается также однородная бесцветная масса, вязкость которой больше, чем в примере 1. Она выливается из тигля с трудом. Свойства полученного теплоносителя приведены в таблице 2

Аналогично примерам 1 и 2 были получены и другие составы высокотемпературных теплоносителей, которые приведены в таблице 2. Обнаружено, что экспериментально определенная нами температура тройной эвтектики составляет 410°С, а каждая из выбранных солей и их смесь термически устойчива до температуры 1200°С. В таблице 2 приведены свойства предлагаемых составов высокотемпературных теплоносителей.

Техническая эффективность разработанных составов для применения в качестве высокотемпературного теплоносителя была проверена на макете тигля с двухконтурным охлаждением. В первый контур был залит расплав состава 2, а во втором контуре использовалась вода в режиме свободной конвекции. Разделительные стенки между теплоносителем и водой, а также теплоносителем и жаровым пространством были выполнены из стали марки Ст-3. При температуре теплоносителя 370°С началось интенсивное кипение воды во втором контуре. Температура высокотемпературного теплоносителя была поднята до 900°С. При этом тепловой поток через стенки двухконтурного холодильника составил 1,5 МВт/м2. В условиях свободной конвекции воды во втором контуре и ее интенсивном кипении градиент температуры в промежуточной стенке между высокотемпературным теплоносителем и водой составлял 120°С.

Как видно из таблицы 2, в составе высокотемпературного теплоносителя используются недефицитные вещества, которые являются товарными продуктами многотоннажной химии. Приготовление эвтектического расплава такого состава может быть произведено на стандартном оборудовании, работающем при температуре 600°С, что свидетельствует о возможности промышленной реализации настоящего изобретения.

Предлагаемое изобретение позволяет получать нетоксичный, негорючий теплоноситель, который способен существовать в расплавленном состоянии без изменения химического состава при низком давлении собственных паров в широком диапазоне температур от 400 до 1200°С, оставаясь инертным к основным конструкционным материалам на базе сплавов железа.

Свойства теплоносителей для РБРС (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕНЕРАТОР УЛЬТРА-СВЕРХКРИТИЧЕСКОГО РАБОЧЕГО АГЕНТА | 2019 |

|

RU2726702C1 |

| Способ пассивирования конструкционных материалов внешнего контура жидкосолевых реакторов, работающих с использованием расплавленных фторидных солей | 2022 |

|

RU2783610C1 |

| БЕЗГРАФИТОВАЯ ВЫСОКОТЕМПЕРАТУРНАЯ СМАЗКА | 2007 |

|

RU2458111C2 |

| СПОСОБ ОЧИСТКИ И ДЕЗАКТИВАЦИИ КОНТУРНОГО ОБОРУДОВАНИЯ РЕАКТОРНОЙ УСТАНОВКИ С ЖИДКОМЕТАЛЛИЧЕСКИМ СВИНЦОВО-ВИСМУТОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2011 |

|

RU2459297C1 |

| НИЗКОПЛАВКАЯ ТЕПЛОАККУМУЛИРУЮЩАЯ СОЛЕВАЯ СМЕСЬ | 2012 |

|

RU2524959C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2009 |

|

RU2402488C1 |

| ТЕПЛОАККУМУЛИРУЮЩАЯ СОЛЕВАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2654044C2 |

| АНТИФРИЗ | 1997 |

|

RU2117024C1 |

| ТЕПЛОАККУМУЛИРУЮЩИЙ СОСТАВ | 2011 |

|

RU2478115C1 |

| КАТОДНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ИСТОЧНИКА ТОКА | 1991 |

|

RU1828342C |

Изобретение относится к области теплоэнергетики, а именно к составам материалов для передачи тепла в условиях пиковых нагрузок. Высокотемпературный теплоноситель для теплонапряженных энергетических установок с тепловой нагрузкой более 1 МВт/м2 и рабочей температурой более 400°С на базе эвтектической смеси неорганических солей, включающей фторид лития LiF, содержит метафосфат натрия NaPO3 и молибдат калия К2Mo2O7 или тетраборат натрия Na2B4O7 при следующем соотношении ингредиентов: в первом составе, мас.%: NaPO3 64-87, Na2B4O7 3-25, LiF 8-15 или во втором составе, мас.%: NaPO3 25-49, К2Мо2O7 48-72, LiF 3-10. Технический результат изобретения заключается в получении нетоксичного, негорючего теплоносителя, который способен существовать в расплавленном состоянии без изменения химического состава при низком давлении собственных паров в широком диапазоне температур от 400 до 1200°С, оставаясь инертным к основным конструкционным материалам на базе сплавов железа. 2 н.п. ф-лы, 2 табл.

1. Высокотемпературный теплоноситель для теплонапряженных энергетических установок с тепловой нагрузкой более 1 МВт/м2 и рабочей температурой более 400°С на базе эвтектической смеси неорганических солей, включающей фторид лития LiF, отличающийся тем, что эвтектическая смесь содержит метафосфат натрия NaPO3 и тетраборат натрия Na2B4O7 при следующем соотношении ингредиентов, мас.%:

2. Высокотемпературный теплоноситель для теплонапряженных энергетических установок с тепловой нагрузкой более 1 МВт/м и рабочей температурой более 400°С на базе эвтектической смеси неорганических солей, включающей фторид лития LiF, отличающийся тем, что эвтектическая смесь содержит метафосфат натрия NaPO3 и молибдат калия К2Мо2O7 при следующем соотношении ингредиентов, мас.%:

| ТЕПЛОНОСИТЕЛЬ | 2003 |

|

RU2243249C1 |

| Высокотемпературный теплоноситель | 1974 |

|

SU516898A1 |

| WO 9828754 A1, 02.07.1998 | |||

| DE 4109761 A1, 02.10.1991 | |||

| Дождевальная машина | 1982 |

|

SU1147290A1 |

Авторы

Даты

2009-05-27—Публикация

2007-10-29—Подача