Изобретение относится к области охраны окружающей среды, а точнее к технологии переработки (обезвреживания) экологически опасного фосфогипса и промышленных отходов, содержащих токсичные органические вещества, в частности, охлаждающих и гидравлических жидкостей (антифризов) на основе гликолей.

Фосфогипс (ФГ) является экологически опасным отходом производства переработки природных фосфоритов или апатитов в фосфорную кислоту и фосфорные удобрения. Фосфогипс - в основном двухводный гипс (СаSО4·2Н2O) с водорастворимой примесью пятиокиси фосфора (Р2О5) и некоторого количества кремнезема и полуторных окислов металлов [а.с. СССР №1805626, опубл. Бюл. №20, 20.07.96 г.]. По расчетным данным при производстве экстракционной фосфорной кислоты отход фосфогипса на 1 т Р2О5 составляет 4-6 т, что связано с проблемами складирования фосфогипса и охраны окружающей среды [а.с. СССР №1413070, опубл. Бюл. №28, 30.07.88 г.]. В настоящее время основная масса фосфогипса не используется и хранится на открытых отвалах (технологических картах сухого складирования фосфогипса) перерабатывающих предприятий.

Практически все известные способы переработки фосфогипса в продукты, пригодные к применению в народном хозяйстве, проводятся путем его высокотермического разложения (обжига) при температурах 900-1200°C с использованием в качестве восстановителя и топлива углеродистых материалов (графитовая пыль, каменные угли, нефтяные коксы, лигнит-боксит и др.), а также газов, получаемых при конверсии природного газа водяным паром [патент США, №4102989, 1978 г.; а.с. СССР №1413070, опубл. Бюл. №28, 30.07.88 г.; а.с. СССР №1030310, опубл. Бюл. №27, 23.07.83 г.; а.с. СССР №1805626, опубл. Бюл. №20, 20.07.96 г.]. При этом в зоне обжига поддерживают необходимый восстановительный потенциал среды (отношение - СО/СО2), который обычно определяется экспериментально.

Наиболее близким к заявляемому является способ переработки фосфогипса путем его высокотермического разложения в смеси с природным фосфатом и углеродсодержащей природной добавкой - каменного угля нефтяного кокса или графитовой пыли [а.с. СССР №1030310, опубл. Бюл. №27, 23.07.83 г.].

Основным недостатком способа, выбранного в качестве прототипа, как и способов-аналогов, является то, что в них в качестве добавки, обеспечивающей при обжиге фосфогипса восстановительный потенциал среды, используется природное углеродосодержащее сырье, что нецелесообразно по экономическим и экологическим соображениям, а именно:

- использование в процессе переработки фосфогипса калорийных, дефицитных углеродсодержащих ископаемых;

- энергетические и финансовые затраты на добычу ископаемых, их транспортировку к местам использования, подготовку сырья к применению по назначению (измельчение, сушка и др.);

- отторжение от окружающей природной среды значительных территорий (карьеры добычи ископаемых), подлежащих после их выработки рекультивации.

Общеизвестно, что для решения актуальной проблемы защиты биосферы планеты от воздействия на нее токсичных экологически опасных веществ необходимо не только ужесточение требований к составу и количеству сбрасываемых в природную среду промышленных отходов (газообразных, жидких или твердых), но и обеспечение безопасных условий их длительного хранения. Считается, что оптимальным решением экологических проблем, связанных с производственной деятельностью предприятий, являются замкнутые технологии (безотходные производства), которые позволяют в процессе производства основных продуктов не только надежно утилизировать образующиеся экологически опасные отходы, но и обеспечить возможность использования продуктов их переработки в народном хозяйстве. При этом немаловажными факторами эффективности таких технологий являются их энергоемкость, стоимость и доступность используемых в цикле обезвреживания отходов энергоносителей, реагентов и материалов.

В связи с вышесказанным, предлагаемый способ переработки экологически опасного фосфогипса с использованием в процессе его обезвреживания выработавших ресурс антифризов на основе токсичного этиленгликоля или других отработанных жидкостей, содержащих в своем составе токсичные органические вещества, весьма актуален.

Задачей настоящего изобретения является создание способа обезвреживания промышленных токсичных отходов, позволяющего провести совместную переработку фосфогипса и отработавших свой ресурс антифризов и получить на финише технологического процесса продукт, пригодный к использованию как сырье, материал или полуфабрикат в различных отраслях народного хозяйства, например, в качестве:

- добавки к цементу в композиционных составах, используемых в строительной и дорожно-строительных отраслях;

- минерально-сорбционной добавки к портландцементу при проведении завершающей стадии обезвреживания жидких радиоактивных отходов АЭС (стадия отверждения) и др.

Для решения поставленной задачи и достижения указанного технического результата в способе переработки фосфогипса путем его высокотермического разложения в присутствии углеродсодержащей добавки, предлагается использовать в качестве углеродсодержащей добавки и топлива выработавшие ресурс охлаждающие и гидравлические жидкости (антифризы), содержащие токсичный этиленгликоль.

Предлагается также, перед высокотермическим разложением (обжигом) фосфогипса смешивать его с отработанным антифризом и, при постоянном перемешивании полученной смеси, проводить стадию ее глубокого обезвоживания при температуре 100-170°C до образования порошкообразного продукта, представляющего собой сложную по составу смесь: безводных сульфатов (основа) и фосфатов Ca; сульфатов и фосфатов металлов коррозионного происхождения Fe, Cu, Cr, Ni и их гидрооксидов и оксидов, пропитанную этиленгликолем (основа), органическими веществами, входящими в состав добавок к антифризам, и высококипящими продуктами их частичного термического разложения.

Предлагается также образующиеся на стадии глубокого обезвоживания смеси фосфогипса с выработавшими ресурс антифризами газообразные неконденсируемые продукты направлять в печь обжига.

Кроме того, предлагается количество в смеси отработанного антифриза определять экспериментально, исходя из требования обеспечения при обжиге фосфогипса необходимого восстановительного потенциала, который оценивают отношением содержания в зоне обжига СО к СО2.

Сущность заявляемого способа заключается в том, что в нем заложен принцип «экологически опасное утилизируется совместно с токсичным». Предлагается, например, переработку экологически опасного фосфогипса, осуществляемую путем его высокотермического разложения (обжига) до извести и сернистого газа, проводить с использованием в качестве углеродсодержащей добавки и топлива выработавшие ресурс охлаждающие и гидравлические жидкости, содержащие токсичный этиленгликоль.

При этом предполагается, что в качестве углеродсодержащей добавки и топлива в предлагаемом способе можно использовать и другие выработавшие ресурс антифризы на основе органических веществ, относящихся к классу двухатомных спиртов (гликолям) [А.А.Петров и др., Органическая химия. Высшая школа, Москва, 1973, с.130-131], такие как этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль и пропиленгликоль [А.М.Сухотин и др., Негорючие теплоносители и гидравлические жидкости. Химия, Ленинград, 1979, с.269], а также высокотемпературные органические теплоносители (ВОТ), в которых используются высококипящие органические вещества, относящиеся к классу многоатомных спиртов [А.А.Петров и др., Органическая химия. Высшая школа, Москва, 1973, с.130-131, 136], например, теплоносители и гидравлические жидкости на основе глицерина [А.М.Сухотин и др., Негорючие теплоносители и гидравлические жидкости. Химия, Ленинград, 1979, с.269, 296], [А.В.Чечеткин, Высокотемпературные теплоносители. Энергия, Москва, 1971, с.89-91].

На практике реализация предлагаемого способа может быть осуществлена при условии организации цивилизованного сбора отработанных антифризов на автотранспортных предприятиях, их доставки на предприятия по переработке фосфогипса и некоторой доработки технологической схемы процесса переработки фосфогипса, связанной с необходимостью проведения перед обжигом смеси фосфогипса с отработанным антифризом стадии ее глубокого обезвоживания.

Известно [А.М.Сухотин и др., Негорючие теплоносители и гидравлические жидкости. Химия, Ленинград, 1979, с.269], что большая часть производимого в мире этиленгликоля расходуется на изготовление антифризов, представляющих собой водные растворы этиленгликоля различной концентрации, содержащие ингибиторы коррозии, буферные солевые добавки и др. Из этого же источника известно (стр.268-269), что охлаждающие и гидравлические жидкости на основе этиленгликоля (гликолей) обладают высокой токсичностью. Также известно, что безаварийная эксплуатация автомобильного транспорта, где в качестве охлаждающей жидкости используются антифризы на основе этиленгликоля требует, не реже 1 раза в 2 года, полной его замены на новый. При этом образуются большие объемы токсичных отходов (только для одного легкового автомобиля - около 10 литров жидких отходов, содержащих от 40 и более мас.% высокотоксичного, экологически опасного этиленгликоля), что, естественно, требует проведения обязательных мероприятий по их обезвреживанию или регенерации.

Целесообразность регенерации антифризов, как и ВОТ, оценивается исходя из их исходной товарной стоимости, совершенством технологии регенерации и эксплуатационными затратами на ее проведение. Наиболее приемлемым способом регенерации ВОТ считается двойная их перегонка [А.В.Чечеткин. Высокотемпературные теплоносители. Энергия, Москва, 1971, с.447]. Несмотря на свою простоту, термический способ регенерации антифризов и ВОТ имеет существенные недостатки, а именно требуется: применение металлоемкого, крупногабаритного оборудования (выпарных аппаратов) со сложной системой газоочистки; решение проблемы утилизации кубовых остатков; значительные энергозатраты на проведение самого процесса их двойной перегонки и др., что повышает стоимость переработки и цену конечного продукта. Утилизация отработанных антифризов и ВОТ на специальных полигонах (полях фильтрации) недопустима по экологическим причинам.

Известно, что снижение в водно-гликолевых жидкостях содержания воды ниже определенного предела приводит к тому, что эти жидкости становятся горючими. При этом температура вспышки обезвоженных гликолевых жидкостей в открытом тигле близка к температуре вспышки горючих веществ (этиленгликоля, пропиленгликоля и др.) [А.М.Сухотин и др., Негорючие теплоносители и гидравлические жидкости. Химия, Ленинград, 1979, с.286-288].

Так же известно, что при полном сгорании любых органических веществ в присутствии кислорода воздуха входящие в их состав углерод и водород целиком превращаются в диоксид углерода и воду, а азот обычно выделяется в свободном состоянии. На этом основан количественный анализ органических веществ [Л.Н.Глинка. Общая химия. Химия. М., 1976, стр.448]. Таким образом, конечными продуктами при сгорании гликолей и ВОТ по предлагаемому способу являются экологически безопасные отходящие горячие газовые сбросы, содержащие CO2, H2O и N2.

Известно, что при проведении процесса упаривания и сушки гипса в температурном диапазоне 100-163°C он теряет часть кристаллизационной воды и превращается в полугидрат сульфата кальция CaSO4·H2O или CaSO4·0,5H2O (строительный гипс). При нагревании строительного гипса до температур выше 163°C (170°C по предлагаемому способу) получают безводный сульфат кальция [Р.Рипан, И.Четяну, Неорганическая химия, т.1, изд. Мир. стр.212, 213] и [Б.В. Некрасов. Основы общей химии, т.2. Химия. М. 1965, стр. 314, 315]. Также известно [А.М.Сухотин и др., Негорючие теплоносители и гидравлические жидкости. Химия, Ленинград, 1979, с.269], что температура кипения этиленгликоля при атмосферном давлении составляет 197,3°C. Другие органические вещества, используемые в качестве компонентов охлаждающе-гидравлических жидкостей и ВОТ, кипят при более высоких температурах, что гарантированно обеспечивает при проведении стадии обезвоживания смеси фосфогипса с выработавшими ресурс охлаждающими и гидравлическими жидкостями (антифризами) по предлагаемому способу получить обезвоженный порошкообразный продукт, представляющий собой смесь безводных сульфатов (основа) и фосфатов Ca, сульфатов и фосфатов металлов коррозионного происхождения Fe, Cu, Cr, Ni и их гидрооксидов и оксидов, пропитанную органическими веществами и ингибирующими добавками, входящими в состав антифризов и высококипящих продуктов частичного их термического разложения.

Авторами экспериментально установлено, что в процессе термической обработки смеси фосфогипса с отработанным антифризом при температуре 100-170°C, как, например, и в случае использования глицерина в качестве гидрофильного теплоносителя в способе переработки жидких радиоактивных отходов [заявка №2007107723/06(008395), от 16.05.2008 г., решение о выдаче патента на изобретение от 16.05.08], полностью обезвоживаются не только природный двухводный гипс и фосфогипс, содержащие до 40% воды, что известно из литературных источников [Р.Рипан, И.Четяну, Неорганическая химия. т.1, изд. Мир. стр. 212, 213] и [Б.В. Некрасов. Основы общей химии, т.2. Химия. М. 1965, стр. 314, 315], но и сложные термостойкие кристаллогидраты таких солей, как натрия тетраборнокислого Na2B4O7·10H2O (бура) и трехзамещенного ортофосфата натрия Na3PO4·12H2O. Суть экспериментов по обезвоживанию кристаллогидратов солей заключалась в следующем.

В предварительно взвешенный кварцевый стакан вводят определенное количество антифриза и насыщенного водного раствора солей боратов или фосфатов натрия, после чего полученную смесь нагревают и при температуре 100-170°C проводят ее термическую обработку. При этом рассчитывают вес безводных солей и суммарный вес воды (воды, содержащейся в антифризе, воды, взятой для приготовления солевого раствора и кристаллизационной воды, входящей в состав кристаллогидрата). После окончания эксперимента определяют вес образовавшегося в стакане продукта и проводят расчет материального баланса.

В результате многократных экспериментов установлено, что в условиях совместного упаривания водных растворов солей кристаллогидратов с антифризом при температурах 100-170°C образуется порошкообразный обезвоженный продукт, представляющий собой кристаллы солей Na3PO4 (Na2B4O7), пропитанные этиленгликолем.

В сравнении с простой термической обработкой, например, Na2B4O7·10H2O (бура), до безводной соли (Na2B4O7, т. пл. 741°C) требуется нагрев кристаллогидрата до температуры выше 400°C [Б.Н.Некрасов. Основы общей химии, т.2. Химия, Москва, 1967, с.169].

Проведенные эксперименты показали, что при реализации предлагаемого способа на стадии термической обработки смеси фосфогипса с выработавшим ресурс антифризом при температуре 100-170°С образуется порошкообразный продукт, представляющий собой обезвоженные соли сульфатов (основа) и фосфатов Ca; сульфатов и фосфатов металлов коррозионного происхождения Fe, Cu, Cr, Ni и их гидрооксидов и оксидов, пропитанный органическими веществами - этиленгликолем (основа), органическими добавками, входящими в состав антифризов, и высококипящими продуктами частичного термического разложения этиленгликоля и органических добавок.

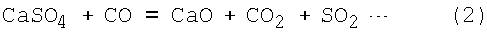

Известно [а.с. СССР №1074817, опубл. Бюл. №7, 20.02.84 г.], что при восстановительном обжиге фосфогипса при температурах 900-1200°С происходят сложные экзо- и эндотермические реакции, а именно, сульфат кальция (основной компонент фосфогипса) превращается в известь и диоксид серы по реакциям

.

.

При реализации предлагаемого способа, наряду с реакциями 1-3, протекают процессы трансформации сульфатов и фосфатов кальция, металлов коррозионного происхождения и их гидрооксидов (примесные компоненты) в безводные оксиды [А.К.Бабко, И.В.Пятницкий, Количественный анализ. Высшая школа, Москва, 1962, с. 85], а органические компоненты, входящие в состав продукта, получаемого на стадии глубокого его обезвоживания, сгорают с образованием оксида углерода (в окислительных условиях), диоксида углерода, воды и азота [Л.Н.Глинка. Общая химия. Химия. М., 1976, стр.448]. При этом, регулируя в газовой фазе соотношение СО/СO2, можно поддерживать в зоне обжига необходимый восстановительный потенциал.

Предлагаемый способ обезвреживания токсичных промышленных отходов реализован в лабораторных условиях следующим образом.

В опытах использовали:

- фосфогипс, отобранный с конвейера №5 ООО «Фосфорит» (г.Кингисепп, Ленинградской обл.) тракта его удаления в отвалы (карты сухого складирования), содержащий: CaSO4 -58,7; Н2О -39,5; Р2O5 - 1,8 вес.%.

- выработавший в процессе 2-х летней эксплуатации автомобиля марки ВАЗ 21074 ресурс раствор антифриза марки-40;

Фосфогипс и отработанный антифриз в весовом соотношении 1:1 в пересчете на безводные компоненты (СаSО4 и СН2ОН-СН2ОН) смешивают в кварцевом тигле до получения однородной массы, после чего подвергают ее, при периодическом перемешивании, термообработке в открытом тигле при 100-170°C до образования в тигле порошкообразного продукта. После охлаждения до комнатной температуры тигель с продуктом помещают в лабораторную электропечь и обжигают при температуре 900-1200°C в течение 15-20 минут. После обжига полученный продукт охлаждают до температуры окружающей среды и используют его в прочностных экспериментах в качестве добавки к цементу.

Результаты этих экспериментов показали, что прочность изделий (цилиндрические образцы одинаковой геометрической формы), изготовленных из портландцемента (М-500) и портландцемента, содержащего от 10 до 50% объемных добавок, после их 28-ми суточного твердения практически одинаковая.

При этом возможно использование продукта, получаемого на стадии глубокого обезвоживания фосфогипса и отработанных антифризов, на действующих в регионах предприятиях по производству цементов, в качестве сырьевой добавки и топлива при обжиге известняка. Определяющим при этом являются экономические и экологические расчеты и оценки.

В целом, использование изобретения позволит обеспечить в экологической сфере сохранение и восстановление естественных экосистем, стабилизирует и улучшит качество окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ И ПРОМЫШЛЕННЫХ ТОКСИЧНЫХ ЖИДКИХ ОТХОДОВ | 2008 |

|

RU2381579C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2011 |

|

RU2472699C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2008 |

|

RU2370836C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2009 |

|

RU2394659C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2007 |

|

RU2352008C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ МИНЕРАЛИЗОВАННЫХ СТОЧНЫХ ВОД АТОМНЫХ И ТЕПЛОВЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2011 |

|

RU2473013C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ПРОТИВООБЛЕДЕНИТЕЛЬНЫХ ЖИДКОСТЕЙ | 2014 |

|

RU2583259C2 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ СМЕШАННЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2011 |

|

RU2452050C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2009 |

|

RU2408100C1 |

Изобретение относится к области химии и может быть использовано для переработки экологически опасного фосфогипса. Фосфогипс смешивают с выработавшими ресурс охлаждающими и гидравлическими жидкостями, содержащими этиленгликоль. Смесь подвергают глубокому обезвоживанию до образования порошкообразного продукта при температуре 100-170°С и постоянном перемешивании, затем подвергают высокотемпературному обжигу. Изобретение позволяет утилизировать экологически опасные отходы. 2 з.п. ф-лы.

1. Способ переработки фосфогипса, включающий высокотемпературный обжиг его совместно с углеродсодержащей добавкой, отличающийся тем, что в качестве углеродсодержащей добавки используют выработавшие ресурс охлаждающие и гидравлические жидкости, содержащие этиленгликоль, а их смесь с фосфогипсом перед высокотемпературным обжигом подвергают глубокому обезвоживанию до образования порошкообразного продукта.

2. Способ по п.1, отличающийся тем, что стадию глубокого обезвоживания проводят при температуре 100-170°С при постоянном перемешивании.

3. Способ по п.1 или 2, отличающийся тем, что газообразные неконденсируемые продукты, образующиеся на стадии глубокого обезвоживания смеси фосфогипса с выработавшими ресурс охлаждающими и гидравлическими жидкостями, содержащими этиленгликоль, направляют в печь обжига.

| Способ переработки фосфогипса | 1982 |

|

SU1030310A1 |

| SU 1805626 A1, 20.07.1996 | |||

| Способ получения ангидритового вяжущего из фосфогипса | 1989 |

|

SU1694533A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2004 |

|

RU2258036C1 |

| US 4102989 A, 25.07.1978 | |||

| CN 101302000 A, 12.11.2008 | |||

| CN 1080623 A, 12.01.1994 | |||

| CN 101323436 A, 17.12.2008. | |||

Авторы

Даты

2010-10-27—Публикация

2009-02-09—Подача