Изобретение относится к способу очистки металлической ленты. Далее, изобретение касается устройства для очистки ленты.

Существенными требованиями к высококачественному изделию из тонкого листа являются хорошая обрабатываемость в ходе последующих производственных процессов и длительная сохранность конечного продукта. Эти свойства основополагающим образом определяются функциональными слоями, нанесенными на поверхность металлической ленты. Сцепление между функциональным слоем, например цинковым покрытием, и поверхностью стальной ленты в первую очередь зависит от сил сцепления на поверхности раздела. Загрязнения на поверхности, как, например, частицы, образующиеся в результате истирания металла, а также остатки масла и эмульсий, уменьшают сцепление. В этом случае функциональный слой не может выполнять свою задачу. Дело в том, что он наносится неравномерно или под действием механической нагрузки снова отстает.

В частности, для удаления с поверхности улучшаемой металлической ленты налипших на нее вредных частиц до начала процесса тонкой обработки ленту в установке для ее очистки обычно интенсивно подвергают контакту со щелочными чистящими средствами. При этом очистка ленты на линии горячего цинкования в большинстве случаев сводится к комбинации различных щелочных процессов очистки с заключительной промывкой в воде.

При изготовлении оцинкованной металлической ленты на установке для горячего цинкования или на линии прокаливания часто используется холоднокатаная металлическая лента, которая перед тонкой обработкой должна быть тщательно зачищена. Холоднокатаные ленты после прокатки продолжают оставаться под воздействием эмульсий для прокатки и отходов прокатки. Загрязнения порядка 500 мг/м2 на одну сторону ленты, содержащие эмульсии для прокатки, частицы металла, образующиеся в результате его истирания, и прочую грязь, являются типичными. Загрязненная таким образом металлическая лента перед дальнейшей поверхностной обработкой должна быть очищена от этих остатков процесса холодной прокатки.

Из уровня техники известны различные возможности для того, чтобы сделать это. Обычно проводится многоступенчатая очистка ленты. При этом известна комбинация из щелочной очистки распылением с подключением щеток для устранения поверхностных загрязнений и глубокой электролитической очистки пор, а также из заключительной многоступенчатой промывки водой с использованием щеток. В качестве чистящих средств применяются водные растворы на основе щелочей, тензидов и фосфатов.

В первой части такой секции для очистки ленты последняя доводится до необходимой температуры процесса и с помощью нагретого щелочного чистящего раствора очищается от поверхностных загрязнений. В секции обезжиривания распылением лента для нагревания ее до желаемого уровня температуры и для растворения крупных частиц налипшей на нее грязи интенсивно опрыскивается нагретым чистящим средством. При обезжиривании распылением металлическая лента может подаваться как в горизонтальном, так и в вертикальном направлении.

При щеточном обезжиривании загрязнения удаляются с поверхности ленты с помощью нескольких вращающихся щеток. В этом случае для щеточного устройства типичным является его оснащение двумя или четырьмя блоками чистящих роликов. Для очистки нижней и верхней сторон ленты щетки устанавливаются последовательно со смещением контрроликами или непосредственно одна над другой. Из-за механического контакта щетины с поверхностью металлической ленты имеет место заметный износ щеток. В зависимости от режима и требуемого качества щеточные ролики обычно приходится менять примерно каждые три месяца, что ведет к немалым затратам.

Электролитическое обезжиривание в результате непосредственного образования пузырьков на поверхности металлической ленты обеспечивает растворение загрязнений, глубоко въевшихся в структуру. Это может иметь место как при вертикальном, так и при горизонтальном движении ленты. Образование пузырьков вызывается приложением внешнего напряжения к паре электродов, расположенных над металлической лентой и под ней. Для электрической изоляции емкости, в которой производится обезжиривание, она выполняется в виде гуммированной стальной емкости. В способе с использованием среднего провода между поверхностью ленты и окружающими электродами происходит электролитическая реакция, вызывающая образование пузырьков кислорода и водорода. Образование газа водорода требует для предотвращения взрыва гремучего газа дорогостоящей техники безопасности. Поэтому в технологическую емкость для принудительной вентиляции должно постоянно подаваться большое количество воздуха. Вследствие этого электролитическое обезжиривание имеет различные недостатки.

Затем, т.е. после электролитической обработки, поверхность металлической ленты в процессе промывки обрабатывается щеткой, так что оставшиеся поверхностные слои отделяются. Это щеточное устройство обычно также оснащено двумя или четырьмя блоками щеточных роликов, причем щетки устанавливаются последовательно со смещением контрроликами или непосредственно одна над другой. Здесь также в качестве недостатка следует отметить, что щетки приходится менять примерно каждые три месяца.

В заключение, чтобы смыть чистящий раствор полностью, поверхность металлической ленты промывают путем многокаскадной промывки горячей деминерализованной водой. Здесь могут быть использованы от двух до четырех последовательно установленных блоков промывки распылением, разделенных блоками обжимных роликов. Каскадная подача промывочной жидкости минимизирует расход воды. Сочетание обдува краев ленты с ее сушкой по окончании очистки, устраняя следы жидкостей, гарантирует полное равномерное высушивание поверхности ленты по всей ее ширине.

При благоприятных условиях работы в указанных режимах установки для очистки ленты достигают степени очистки порядка 90%, т.е. первоначальное загрязнение металлической ленты снижается примерно до 10%.

Для очистки металлической ленты из уровня техники известны и другие решения, причем обычно изолированно освещаются частные аспекты очистки.

В европейском патенте ЕР 0235595А2 описывается установка для очистки ленты, в которой вместо обычных щеток вслед за электролизом предусмотрена очистка под высоким давлением. При этом предусматриваются предварительное электролитическое обезжиривание, механическая очистка с помощью вращающихся щеток или очистка под высоким давлением, еще одно электролитическое обезжиривание, еще одна механическая очистка с помощью вращающихся щеток или очистка под высоким давлением и заключительная промывка. Описываемый способ во избежание взрыва гремучего газа в результате электролиза требует большого количества защитных устройств.

Из европейского патента ЕР 0601991В1 известно устройство для очистки металлических лент, производимой исключительно с помощью струй жидкости при максимальном давлении 60 бар. Достигаемая при этом степень очистки не всегда оказывается достаточной.

В российском патенте RU 2191641С1 раскрывается устройство для очистки, в котором очищаемая лента подается в емкость, в которой ультразвуковой вибратор размещается вблизи поверхности металлической ленты. Кавитация, наведенная ультразвуковыми волнами, удаляет загрязнения с поверхности ленты. В общем, степень очистки, достигаемая с помощью описываемого устройства очистки, не всегда является достаточной.

Ультразвук для очистки металлической ленты применяется также в решении согласно американскому патенту US 4788992. Здесь лента пропускается горизонтально между двумя ультразвуковыми вибраторами, выполненными в виде пластин, колеблющихся с различными частотами. Установка наводит ультразвуковое поле в ближней зоне вокруг очищаемой ленты, так что загрязнение удаляется.

В публикации JP 09171986A раскрыт распылитель, с помощью которого чистящая жидкость под действием ультразвука распыляется по очищаемой ленте. Непосредственно до и после распылителя в качестве блока с распылителем чистящей жидкости под действием ультразвука для повышения эффекта очистки установлены распылители чистящей жидкости под действием высокого давления.

Согласно европейскому патенту ЕР 0578824В1 очищаемая лента, чтобы подвергнуть ее воздействию ультразвуковой очистки в отдельной камере, выводится из емкости, наполненной чистящей жидкостью.

Решение в соответствии с американским патентом US 5975098 тоже предусматривает ультразвуковую очистку ленты, хотя здесь, однако, места попадания ультразвука и чистящей жидкости из распылителя очистки под высоким давлением непосредственно совпадают.

Согласно публикации WO 02/18065 от применения ультразвуковой очистки отказывается, в то время как американский патент US 6488993 предлагает решение, по которому устройство для очистки ленты более подробно не поясняется.

Все ранее известные решения в большей или меньшей степени относятся к частным аспектам способа или устройства очистки. Все требования к высокопроизводительным установкам очистки ленты в отношении эффективности затрат и качества очистки являются, в общем, более высокими по сравнению с теми, которые могут быть удовлетворены с помощью существующих способов и устройств. Далее, часто недостаточно учитываемым критерием является также экология, поскольку применение химических чистящих средств загрязняет окружающую среду, а выполнение соответствующих обязательств перед законом тоже требует больших затрат.

Таким образом, все ранее известные способы очистки негативно проявляют себя в нехватке средств на инвестиции, энергетику и оборудование, а также в части эффективности процесса очистки.

Поэтому в основу изобретения положена задача усовершенствовать способ и устройство названного типа таким образом, чтобы устранить существующие недостатки. Следовательно, должны быть созданы более предпочтительный способ очистки ленты и соответствующее устройство, с помощью которых станет возможной более экономичная, более эффективная и более экологически безупречная очистка металлической ленты перед ее тонкой обработкой.

Эта задача в части способа решается с помощью изобретения тем, что металлическую ленту вначале на первом участке устройства очистки подвергают первой очистке под высоким давлением с помощью по меньшей мере одной струи жидкости, вслед за этим металлическую ленту на втором участке устройства очистки подвергают ультразвуковой очистке, при которой металлическую ленту пропускают через емкость, наполненную жидкостью, и после процесса ультразвуковой очистки металлическую ленту на третьем участке устройства очистки подвергают второй очистке под высоким давлением с помощью по меньшей мере одной струи жидкости.

Таким образом, изобретение сочетает очистку ленты под высоким давлением с последующей очисткой ультразвуком. При этом оказалось, что последовательность обоих этих технологических процессов дает лучшие результаты. При этом предпочтительно, чтобы первый участок пространственно отстоял от второго, а второй - от третьего.

Оптимальные результаты достигаются за счет того, что первый, а в случае необходимости и второй процесс очистки под высоким давлением осуществляются путем подачи по меньшей мере одной струи жидкости, распыляемой по всей ширине поверхности очищаемой металлической ленты под давлением 80-200, предпочтительно 100-120 бар.

Металлическая лента по меньшей мере при одной очистке под высоким давлением и/или при ультразвуковой очистке может подаваться вертикально.

Целесообразно жидкость, используемую при первой, а в случае необходимости при второй очистке под высоким давлением, нагревать до температуры минимум 60°С, предпочтительно до температуры свыше 80°С.

Чтобы связать отделившиеся частицы грязи и помешать тем самым тому, чтобы они при циркуляции чистящего средства снова оказались на поверхности ленты, вариант осуществления изобретения предусматривает, чтобы жидкость, используемая при первой очистке под высоким давлением, при ультразвуковой очистке, а в случае необходимости при второй очистке под высоким давлением, для связывания удаляемых загрязнений содержала липиды.

Липиды называют также жирами. Всем липидам свойственна плохая растворимость в воде, в то время как они хорошо растворяются в органических растворителях, как то: метанол, ацетон или хлороформ. Поэтому липиды можно определить как органические, необходимые живым существам вещества, плохо растворимые в воде. Часто они представляют собой сложные эфиры (или, возможно, сложные эфиры) жирных кислот. Липиды по их химической структуре можно разделить на, в чем-то абсолютно различные, группы (жирные кислоты, триглицериды (называемые также нейтражирами или триацилглицеридами), холестерин (называемый также холестеролом), фосфолипиды, воски, терпены, эйкозаноиды, гликолипиды, цереброзиды, ганглиозиды).

Далее, жидкость, применяемая при первой очистке под высоким давлением, при ультразвуковой очистке, а в случае необходимости при второй очистке под высоким давлением, может содержать тензиды и/или фосфаты. Кроме того, используемая жидкость может быть щелочной.

Как это известно из уровня техники, перед первой очисткой металлической ленты под высоким давлением может проводиться ее обезжиривание распылением, в частности, в емкостях для погружения или опрыскивания. При этом обезжиривание металлической ленты путем распыления может осуществляться с помощью среды, в частности чистящей среды, нагретой до температуры минимум 60°С, предпочтительно 80°С. После второй очистки под высоким давлением в заключение может быть проведена промывка ленты, в частности каскадная промывка водой.

Устройство для очистки металлической ленты отличается тем, что содержит первый участок, на котором установлено устройство очистки под высоким давлением, второй участок, расположенный вслед за первым в направлении подачи металлической ленты, в котором установлено ультразвуковое устройство, причем ультразвуковое устройство имеет емкость, наполненную жидкостью, в которой размещены ультразвуковые излучатели, и третий участок, расположенный за ультразвуковым устройством в направлении подачи металлической ленты, на котором установлено второе устройство очистки под высоким давлением.

Ультразвуковые излучатели могут быть размещены каждый в отдельном корпусе, в частности в корпусе из высококачественной стали, внутри емкости, в которой происходит ультразвуковая очистка, по обе стороны металлической ленты. Устройство очистки под высоким давлением и ультразвуковое устройство, предпочтительно, имеют отдельные емкости, через которые проходит металлическая лента. Устройства очистки под высоким давлением могут иметь по меньшей мере одну поперечину с распылителями под высоким давлением, проходящую по всей ширине ленты. Устройство очистки при высоком давлении на третьем участке также может иметь отдельную емкость, через которую пропускается металлическая лента.

В направлении подачи металлической ленты перед первым устройством очистки под высоким давлением предпочтительно устанавливать средства для обезжиривания металлической ленты распылением. Кроме того, в направлении подачи ленты за вторым устройством очистки под высоким давлением предпочтительно устанавливать средства для промывки металлической ленты.

Поскольку при очистке под высоким давлением невозможно избежать образования пены, особенно предпочтительно, если устройства очистки под высоким давлением для создания необходимого давления жидкости имеют трубчатый насос Пито.

Такой насос состоит из двух основных частей, а именно, из вращающегося корпуса насоса и внутренней стационарно установленной трубы Пито (по принципу давления в гидрометрической трубке Пито-Прадтля). Подаваемая жидкость через контактное уплотнительное кольцо, расположенное со стороны входа, поступает по каналам ротора в его вращающийся корпус и приобретает более высокую скорость. Центробежная сила оттесняет жидкость на периферию ротора, в результате чего в роторе возникают эффект всасывания на входе и ускорение в жидкостном кольце. При поступлении жидкости в стационарную трубку Пито кинетическая энергия превращается в потенциальную, т.е. происходит повышение давления. Таким образом, могут быть достигнуты давления до 200 бар при скорости вращения ротора порядка 8000 оборотов в минуту. Затем жидкость, находящаяся в трубке Пито под постоянным давлением, направляется к выходу, т.е. в сторону высокого давления в насосе.

Благодаря комбинации признаков согласно изобретению создаются способ и устройство очистки, имеющие высокую эффективность очистки и вместе с тем экономически целесообразный принцип действия. А именно, отсутствуют какие бы то ни было щеточные системы с механическим контактом с очищающей лентой, так что износ установки является минимальным.

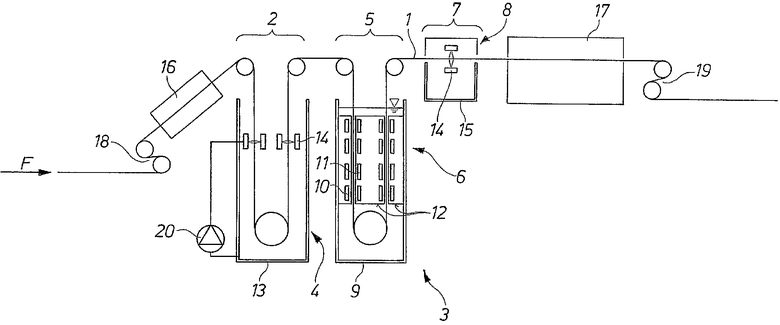

На чертеже представлен пример выполнения изобретения. На единственной фиг. схематически изображено устройство очистки для очистки металлической ленты перед ее горячим цинкованием.

На чертеже показано устройство 3 очистки для металлической ленты 1, подаваемой в устройство 3 в направлении F подачи (слева) и снова покидающей его (справа). При этом лента 1 движется через устройство очистки 3 непрерывно с заданной скоростью подачи. В примере выполнения изобретения устройство 3 очистки предусмотрено для линий высокопроизводительного горячего цинкования или прокаливания холоднокатаных лент 1.

Устройство 3 очистки в направлении F подачи, по существу, имеет три последовательно расположенных участка, а именно первый участок 2, второй участок 5 и третий участок 7. На первом участке 2 установлено устройство 4 очистки под высоким давлением, на втором участке 5 - ультразвуковое устройство 6 очистки и на третьем участке 7 - второе устройство 8 очистки под высоким давлением.

Перед первым участком 2 располагаются средства 16 для обезжиривания распылением, которые достаточно хорошо известны из уровня техники. Вслед за третьим участком 7 предусмотрены средства 17 для промывки, которые также уже известны.

В средствах 16 для обезжиривания распылением лента 1 разогревается путем ее погружения в нагретое чистящее средство (в случае емкости для погружения) или путем ее опрыскивания нагретым чистящим средством (в случае емкости для опрыскивания) и легко очищается от налипших поверхностных загрязнений.

Металлическая лента 1 удерживается в натянутом состоянии с помощью двух S-образных рольгангов 18 и 19.

Существенно, что устройство 3 очистки не имеет щеток, т.е. известные из уровня техники и общепринятые вращающиеся чистящие щетки отсутствуют. Полная очистка ленты 1 осуществляется только с помощью средств, представленных на чертеже. Механический контакт между щетиной щеток и лентой 1 соответственно ведет к сильному износу, что в свою очередь приводит к большим производственным затратам. Согласно изобретению этого не происходит.

Другим существенным аспектом изобретения является то, что в той же мере происходит отказ от электролитических средств обезжиривания, широко распространенных в уровне техники. Процесс электролитического обезжиривания требует дорогостоящей конструкции технологических емкостей. Плюс к этому образование газов кислорода и водорода в ходе процесса таит в себе риск с точки зрения безопасности. В результате исключения электрохимических реакций согласно изобретению существенно упрощается конструирование устройства. На процесс, исключающий образование газов, не распространяются никакие особые положения в отношении очищения емкостей путем отсасывания, и с позиций техники безопасности он не является критическим.

Первое устройство 4 очистки под высоким давлением имеет отдельную емкость 13, в которой по обе стороны ленты 1 установлены поперечины 14 с распылителями под высоким давлением. В примере выполнения изобретения - это, в целом, четыре поперечины 14 для обеспечения вертикального движения ветвей ленты 1 вниз и вверх.

Очистка под высоким давлением сочетает очистку поверхностей за счет активных поверхностных процессов (с использованием тензидов в чистящей среде) с их механическим очищением за счет кинетической энергии струи жидкости. Нагретая чистящая жидкость с большой скоростью сталкивается с поверхностью ленты 1. Рыхлые поверхностные покрытия смываются прочь. Более стабильные слои разрыхляются под действием кинетической энергии напора жидкости и также смываются. Липидные составляющие в добавленном чистящем средстве для лент поддерживают процесс очистки частично. Основная функция тензидов заключается в связывании удаляемых зарязнений в жидкости. Удаляемое покрытие связывается внутри жидкой фазы и не контактирует с поверхностью ленты повторно. Таким образом предотвращается повторное нанесение жира или грязи. Без участия тензидов маслянистые составляющие удаляемых загрязнений в результате их меньшей плотности и неполярной структуры всплыли бы в жидкости и при новом контакте с поверхностью ленты снова осели бы на ней.

Давление применяемой жидкости, необходимое для очистки под высоким давлением, создается с помощью трубчатого насоса 20 Пито. Чистящая среда через всасывающий патрубок поступает в насосную камеру. В отличие от обычных центробежных насосов в этом насосе насосной камерой является ротор. Чистящая среда во вращающейся насосной камере разгоняется до очень большой скорости вращения. Во вращающемся капельно-жидком теле находится стационарная труба Пито. В этой трубе кинетическая энергия вращения средства преобразуется в потенциальную энергию давления. За счет большой скорости вращения среды в напорном патрубке создается давление жидкости, которое без проблем может достигать 100 бар и более. Экономически выгодное использование очистки под высоким давлением требует циркуляции чистящей среды и тем самым многократного прохождения многофазной жидкости (состоящей из жидкой фазы чистящей среды и включенных в нее пузырьков газа или пены) через насос 20. Образования пены в чистящей среде нельзя избежать полностью, используя щелочную чистящую среду, содержащую тензиды. В центробежных или поршневых насосах даже незначительное содержание газов в чистящей среде приводит к кавитационным повреждениям в насосной камере и тем самым к быстрому выходу насоса из строя. Предложенный трубчатый насос Пито характеризуется относительно большой невосприимчивостью к воздуху или пене в носителе (при содержании газа менее 10 объемных процентов). Газовые фракции вследствие распределения давления собираются в центре внутри капельно-жидкого тела, где они при изменившихся коэффициентах расширения в трубе Пито, стационарно установленной снаружи, контактировать не могут. В насосной камере быстро образуется жидкостное кольцо с газовым пузырем в центре его вращения. Дополнительная внешняя промывка контактного уплотнительного кольца уменьшает износ от частиц, содержащихся в чистящей среде.

На втором участке 5 установлено ультразвуковое устройство 6, а именно, в отдельной емкости 9. Здесь первая и вторая ветви ленты 1 движутся вертикально вниз и вверх соответственно. По обе стороны ленты 1, а именно в обеих ветвях, установлено несколько ультразвуковых излучателей 10 или 11, причем последние размещены в корпусах 12 из высококачественной стали, соединенных со стенками емкости 9.

Ультразвуковая очистка сочетает очистку поверхностей с помощью поверхностно-активных процессов (тензидов в чистящей среде для ленты) с механическим очищением за счет кинетической энергии разрушения пузырьков газа. Ультразвуковые колебания приводят к локальным колебаниям давления в пространстве с чистящей средой. В интервалах, когда давление опускается ниже давления растворенных газов или давления пара жидкости, образуются крошечные кавитационные пузырьки. Поскольку искусственные условия, приведшие к образованию пузырьков, сохраняются лишь на короткое время, пузырьки очень быстро разрушаются снова. Вызванные этим волны давления, которые наводятся в жидкости в результате разрушения газовых пузырьков, особенно на поверхности ленты, приводят к удалению загрязнений с поверхности ленты. Более рыхлые поверхностные покрытия удаляются. Более стабильные слои под действием волн давления разрыхляются и также удаляются. Тензидные составляющие в добавленной чистящей среде для лент поддерживают процесс очистки, как при описанной выше очистке под высоким давлением.

Большим преимуществом очистки ультразвуком, наряду с высоким качеством и воспроизводимостью, является механическая и вместе с тем бесконтактная очистка материалов. Таким образом, в зависимости от требований к очистке можно отказаться от агрессивных химикатов и высоких температур. Вспомогательные химические добавки (чистящие средства) при ультразвуковой очистке с водой в процентном отношении используются в гораздо меньшей степени и в ассортименте средств против имеющегося загрязнения по значимости занимают такое же место, как расчет необходимой мощности ультразвука и рабочей частоты. Тем самым в зависимости от области применения и использования ультразвуковая очистка предлагает качественный и однородный эффект очистки, какой не может быть достигнут никаким другим способом очистки.

Применяемая технология использования ультразвуковых вибраторов не требует никакого особого ухода за лентой. Ультразвуковые излучатели 10, 11, как было пояснено, помещены в корпус 12 из высококачественной стали. Материал корпуса может быть подобран в зависимости от чистящей среды в емкости. Емкость 9 выполнена в виде емкости для погружения, чтобы иметь достаточное количество чистящей среды для передачи звуковых волн на поверхность ленты. В емкости для погружения устанавливается одна умеренная скорость потока, чтобы образовавшиеся пузырьки не смывались с поверхности ленты сразу или чтобы не помешать распространению звуковых волн.

На третьем участке 7 установлено второе устройство 8 очистки под высоким давлением, которое также имеет отдельную емкость 15. В ней, как и в первом устройстве 4 очистки под высоким давлением, по обе стороны ленты 1 установлены поперечины 14 с распылителями под высоким давлением.

В различных практических экспериментах изучалась эффективность комбинированной технологии высокого давления и ультразвука. На основе проведенных исследований установлено, что технически загрязненные стальные ленты в результате ультразвуковой очистки под давлением могут быть очищены с хорошим результатом. Очистка под высоким давлением обеспечивает хорошую грубую очистку. Кинетическая энергия водяных струй под высоким давлением оказывает воздействие на поверхностные покрытия. Покровные слои удаляются. Загрязнения, проникшие вглубь структуры поверхности ленты 1, при ультразвуковой очистке разрыхляются и удаляются. Образование и разрушение крошечных пузырьков газа на поверхности ленты под воздействием ультразвуковых колебаний способствуют удалению налипших остатков покрытий.

Целесообразно также, чтобы имеющаяся установка при необходимости могла быть переоборудована в устройство 3 очистки согласно изобретению. Обезжиривание и промывка с помощью щеток соответственно заменяются парой поперечин с распылителями. Секция электролитического обезжиривания путем замены системы электродов на соответствующие ультразвуковые системы превращается в секцию ультразвуковой очистки.

Щеточное обезжиривание заменяется парой распылителей под высоким давлением. При этом пара распылителей под высоким давлением располагается в конце или непосредственно за участком обезжиривания путем распыления. В этом месте стальная лента уже нагрета до необходимой температуры с тем, чтобы поддержать оптимальное воздействие используемой чистящей среды и минимизировать образование пены. Водяные струи под высоким давлением в сочетании с активными чистящими веществами чистящей среды могут удалять загрязнения, находящиеся на поверхности ленты. Удаление происходит бесконтактно благодаря большой кинетической энергии водяных струй и, тем самым, практически без износа оборудования на протяжении очень длительного периода времени.

Замена электролитической очистки на ультразвуковую заметно упрощает выполнение устройства очистки ленты. Конструкция емкости для ультразвуковой очистки выполняется как чисто стальная емкость без резиновой изоляции (необходимой при электролизе). Необходимости в системах электродов с питанием от постороннего источника напряжения нет. Ультразвуковая очистка в отличие от электролитической не приводит к высвобождению каких-либо электролизных газов. Поэтому не нужно никаких дорогостоящих защитных устройств. Более того, технологическая емкость подключается к простой отсасывающей установке.

Промывка с помощью щеток заменяется второй парой распылителей под высоким давлением (поперечинами 14 с распылителями под высоким давлением). Пара распылителей под высоким давлением располагается в начале или непосредственно перед первой ступенью заключительной каскадной промывки 17. В этом месте на поверхности стальной ленты 1 имеется пленка из загрязнений, налипших во время ультразвуковой очистки, которые могут быть удалены при очистке под высоким давлением на третьем участке 7 во взаимодействии с активными чистящими веществами в чистящей среде. Удаление осуществляется бесконтактно благодаря большой кинетической энергии водяных струй и, тем самым, без существенного износа.

В результате применения технологии очистки под высоким давлением в качестве заменителя механической щеточной очистки отпадают расходы на запасные щетки, которые как быстроизнашивающиеся детали подлежат в известных устройствах очистки регулярной замене. Ультразвуковая очистка в качестве заменителя электролитической очистки требует меньше энергии для достижения желаемого результата очистки. Компактность технологий производства дает новые шансы конструированию и монтажу малогабаритных высокопроизводительных устройств очистки на линиях обработки лент.

Далее, оказалось, что благодаря увеличению эффективности очистки ленты с помощью предложенных способов очистки может быть достигнута заметная экономия чистящих химикатов. Содержание компонентов чистящего средства, загрязняющих окружающую среду (тензиды, фосфаты и т.п.), может быть снижено. Очистка отработанных вод может проводиться с меньшими затратами средств и энергии.

Подача ленты на отдельных участках устройства 3 очистки может осуществляться по выбору как горизонтально, так и вертикально.

В принципе в дополнение к предложенным элементам устройств, которые сами по себе могут быть заменены, можно предусмотреть такие элементы, которые известны из уровня техники, т.е. например, распыляемые чистящие средства, средства для очистки щетками и электролитические чистящие средства.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

1 - металлическая лента;

2 - первый участок;

3 - устройство очистки;

4 - первое устройство очистки под высоким давлением;

5 - второй участок;

6 - ультразвуковое устройство очистки;

7 - третий участок;

8 - второе устройство очистки под высоким давлением;

9 - емкость;

10 - ультразвуковой излучатель;

11 - ультразвуковой излучатель;

12 - корпус;

13 - емкость;

14 - поперечина с распылителями под высоким давлением;

15 - емкость;

16 - средство для обезжиривания распылением;

17 - средство для промывки;

18 - S-образный рольганг;

19 - трубчатый насос Пито;

F - направление подачи.

Группа изобретений относится к области очистки металлической ленты и обеспечивает повышение эффективности ее очистки. Способ заключается в том, что вначале металлическую ленту на первом участке устройства очистки подвергают первой очистке под высоким давлением с помощью, по меньшей мере, одной струи жидкости, затем ленту на втором участке устройства подвергают ультразвуковой очистке, при которой ее пропускают через емкость, наполненную жидкостью, и вслед за процессом ультразвуковой очистки ленту на третьем участке устройства подвергают второй очистке под высоким давлением с помощью, по меньшей мере, одной струи жидкости. Жидкость, используемая при первой очистке, при ультразвуковой очистке и при второй очистке, содержит липиды для связывания удаляемых загрязнений. Первый участок пространственно отстоит от второго, а второй участок - от третьего и ленту при ультразвуковой очистке подают вертикально. Устройство очистки ленты содержит первый участок, расположенный за ним в направлении подачи ленты второй участок, на котором установлено ультразвуковое устройство, имеющее емкость с жидкостью, в которой установлены ультразвуковые излучатели, и расположенный за ультразвуковым устройством в направлении подачи ленты третий участок, на котором установлено второе устройство очистки под высоким давлением. Излучатели расположены каждый в отдельном корпусе, в частности, в корпусе из высококачественной стали, внутри емкости по обе стороны от ленты. Устройства очистки под высоким давлением и ультразвуковое устройство имеют отдельные емкости для прохождения ленты, а в устройстве ультразвуковой очистки предусмотрена вертикальная подача ленты. 2 н. и 11 з.п. ф-лы, 1 ил.

1. Способ очистки металлической ленты (1), при котором металлическую ленту (1) сначала на первом участке (2) устройства (3) очистки подвергают первой очистке под высоким давлением (4) с помощью, по меньшей мере, одной струи жидкости, затем металлическую ленту (1) на втором участке (5) устройства (3) очистки подвергают ультразвуковой очистке (6), при которой металлическую ленту (1) пропускают через емкость, наполненную жидкостью, и вслед за процессом ультразвуковой очистки (6) металлическую ленту (1) на третьем участке (7) устройства (3) очистки подвергают второй очистке (8) под высоким давлением с помощью, по меньшей мере, одной струи жидкости, причем жидкость, используемая при первой очистке (4) под высоким давлением, при ультразвуковой очистке (6) и при второй очистке (8) под высоким давлением, содержит липиды для связывания удаляемых загрязнений, причем первый участок (2) пространственно отстоит от второго (5), а второй участок (5) - от третьего (7), и металлическую ленту (1) при ультразвуковой очистке (6) подают вертикально.

2. Способ по п.1, отличающийся тем, что первый и второй процессы очистки (4, 8) под высоким давлением осуществляют путем подачи, по меньшей мере, одной струи жидкости, распыляемой по всей ширине поверхности очищаемой металлической ленты (1) под давлением 80-200, предпочтительно 100-120 бар.

3. Способ по п.1, отличающийся тем, что жидкость, используемую при первой (4) и второй очистке (8) под высоким давлением, нагревают до температуры минимум 60°С, предпочтительно до температуры свыше 80°С.

4. Способ по п.1, отличающийся тем, что жидкость, используемая при первой очистке (4) под высоким давлением, при ультразвуковой очистке (6) и при второй очистке (8) под высоким давлением, содержит тензиды и/или фосфаты.

5. Способ по одному из пп.1-4, отличающийся тем, что жидкость, используемая при первой очистке (4) под высоким давлением, при ультразвуковой очистке (6) и при второй очистке (8) под высоким давлением, является щелочной.

6. Способ по п.1, отличающийся тем, что перед первой очисткой (4) под высоким давлением производят обезжиривание металлической ленты (1) распылением, в частности, в емкости для погружения или распыления.

7. Способ по п.6, отличающийся тем, что обезжиривание металлической ленты (1) распылением производят с помощью среды, в частности чистящей среды, нагретой до температуры минимум 60°С, предпочтительно свыше 80°С.

8. Способ по п.1, отличающийся тем, что после второй очистки (8) под высоким давлением производят промывку металлической ленты (1), в частности каскадную промывку водой.

9. Устройство очистки (3) металлической ленты (1), содержащее первый участок (2), на котором установлено устройство (4) очистки под высоким давлением, расположенный за ним в направлении подачи (F) металлической ленты (1) второй участок (5), на котором установлено ультразвуковое устройство (6) очистки, причем ультразвуковое устройство (6) очистки имеет емкость (9), наполненную жидкостью, в которой установлены ультразвуковые излучатели (10, 11), и расположенный за ультразвуковым устройством (6) очистки в направлении подачи (F) металлической ленты (1) третий участок (7), на котором установлено второе устройство очистки (8) под высоким давлением, причем ультразвуковые излучатели (10, 11) расположены каждый в отдельном корпусе (12), в частности в корпусе из высококачественной стали, внутри емкости (9) по обе стороны от металлической ленты (1), причем устройства (4, 8) очистки под высоким давлением и ультразвуковое устройство (6) очистки имеют отдельные емкости (13, 9, 15) для прохождения металлической ленты (1) и в устройстве (6) ультразвуковой очистки предусмотрена вертикальная подача металлической ленты (1).

10. Устройство по п.9, отличающееся тем, что устройства (4, 8) очистки под высоким давлением имеют, по меньшей мере, одну поперечину (14) с распылителями под высоким давлением, проходящую по всей ширине ленты (1).

11. Устройство по п.9, отличающееся тем, что в направлении (F) подачи металлической ленты (1) перед устройством очистки (4) под высоким давлением установлены средства (16) для обезжиривания металлической ленты (1) распылением.

12. Устройство по одному из пп.9-11, отличающееся тем, что в направлении (F) подачи ленты (1) за вторым устройством (8) очистки под высоким давлением установлены средства (17) для промывки металлической ленты (1).

13. Устройство по п.9, отличающееся тем, что устройства (4, 8) очистки под высоким давлением для создания высокого давления жидкости имеют трубчатый насос (20) Пито.

| Ультразвуковое устройство для очистки изделий | 1976 |

|

SU558722A1 |

| Ультразвуковая очистка под редакцией к.т.н | |||

| КЕЛЛЕРА O.K | |||

| Ленинградское общество Знание, 1968, с.12, 13, 29, 30-32, 72 | |||

| ЕР 0601991 A1, 15.06.1994 | |||

| Установка для очистки изделий | 1986 |

|

SU1836991A1 |

Авторы

Даты

2009-06-10—Публикация

2006-02-22—Подача