ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к полевому транзистору, использующему аморфный оксид.

УРОВЕНЬ ТЕХНИКИ

В последние годы плоскопанельный дисплей (ППД) получил широкое распространение в результате технологического прогресса в области жидких кристаллов и электролюминесценции (EL). ППД приводится в действие посредством схемы активной матрицы, состоящей из тонкопленочного полевого транзистора (ТПТ), использующего в качестве активного слоя тонкую аморфную кремниевую пленку или тонкую пленку из поликристаллического кремния, расположенную на стеклянной подложке.

С другой стороны, была сделана попытка вместо стеклянной подложки использовать легкую и гибкую полимерную подложку, чтобы еще больше уменьшить толщину ППД, сделать его более тонким и стойким к разрушению. Однако поскольку для производства транзистора с использованием вышеописанной тонкой кремниевой пленки требуется термический процесс со сравнительно высокой температурой, трудно сформировать тонкую кремниевую пленку непосредственно на полимерной подложке с низкой термостойкостью.

В связи с этим активно разрабатывался (выложенная заявка на патент Японии №2003-298062) ТПТ, использующий тонкую полупроводниковую оксидную пленку, такую как ZnO тонкую пленку, который может быть сформирован в виде пленки при низкой температуре.

Однако не был получен транзистор, который одновременно обладал бы всеми требуемыми свойствами: прозрачностью, электрическими свойствам ТПТ, свойствами пленки, изолирующей затвор, предотвращение тока утечки и адгезивностью между активным слоем и подложкой.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к новому полевому транзистору, использующему аморфный оксид.

Дополнительно настоящее изобретение относится к получению транзистора, который имеет хорошие характеристики в отношении, по меньшей мере, одного из свойств: прозрачность, электрические свойства ТПТ, свойства пленки, изолирующей затвора, предотвращение тока утечки и адгезивность между активным слоем и подложкой.

Согласно первому варианту осуществления предоставляется полевой транзистор, содержащий электрод истока, электрод стока, изолятор затвора, электрод затвора и активный слой, причем активный слой содержит аморфный оксид, в котором концентрация электронных носителей ниже 1018/см3, или аморфный оксид, в котором подвижность электронов увеличивается с увеличением концентрации электронных носителей; и

по меньшей мере, один из электрода истока, электрода стока и электрода затвора является прозрачным для видимого света.

Полевой транзистор предпочтительно имеет металлическую проводку, соединенную, по меньшей мере, с одним из электрода истока, электрода стока и электрода затвора.

Аморфный оксид предпочтительно представляет собой оксид, содержащий, по меньше мере, одно из In, Zn или Sn или оксид, содержащий In, Zn и Ga.

Согласно второму варианту осуществления предоставляется полевой транзистор, содержащий электрод истока, электрод стока, изолятор затвора, электрод затвора и активный слой:

причем активный слой содержит аморфный оксид, в котором концентрация электронных носителей ниже 1018/см3, или аморфный оксид, в котором подвижность электронов увеличивается с увеличением концентрации электронных носителей; и

имеющий слоистую структуру, состоящую из первого слоя, в котором, по меньшей мере, один из электрода истока, электрода стока и электрода затвора является прозрачным для видимого света, и второй слой, состоящий из металла, или

имеющий слоистую структуру, состоящую из первого слоя, в котором проводное соединение, по меньшей мере, одного из электрода истока, электрода стока и электрода затвора является прозрачным для видимого света, и второй слой, состоящий из металла.

Согласно третьему аспекту настоящего изобретения предоставляется полевой транзистор, содержащий электрод истока, электрод стока, пленку, изолирующую затвор, электрод затвора и активный слой,

причем активный слой состоит из аморфного оксида, прозрачного для видимого света, и, по меньшей мере, один из электрода истока, электрода стока и электрода затвора является прозрачным для видимого света.

Транзистор предпочтительно представляет собой транзистор нормально выключенного типа, использующий активный слой.

Металлическая проводка предпочтительно соединена с электродом, прозрачным для видимого света, который принадлежит электроду истока, электроду стока или электроду затвора.

Согласно четвертому аспекту настоящего изобретения предоставляется полевой транзистор, содержащий электрод истока, электрод стока, пленку, изолирующую затвор, электрод затвора и активный слой,

причем активный слой состоит из аморфного оксида, в котором концентрация электронных носителей ниже 1018/см3, и пленка, изолирующая затвор, состоит из первого слоя, который находится в контакте с аморфным оксидом, и второй слой, отличающийся от первого слоя, наслоен на первый слой.

Первый слой предпочтительно представляет собой изолирующий слой, содержащий HfO2, Y2O3, или смешанное кристаллическое соединение, содержащее HfO2, Y2О3.

Аморфный оксид предпочтительно представляет собой оксид, содержащий, по меньшей мере, один из In, Zn и Sn, или оксид, содержащий In, Zn и Ga.

Первый слой предпочтительно представляет собой слой для улучшения границы раздела для улучшения свойств границы раздела с активным слоем, и второй слой представляет собой слой, предотвращающий утечку тока для предотвращения утечки электрического тока.

Согласно пятому аспекту настоящего изобретения предоставляется полевой транзистор, содержащий электрод истока, электрод стока, изолятор затвора, электрод затвора и активный слой,

причем активный слой состоит из аморфного оксида, а изолятор затвора состоит из первого слоя, находящегося в контакте с аморфным оксидом, и второго слоя, отличающегося от первого слоя и наслоенного на первый слой.

Аморфный оксид предпочтительно является любым одним, выбранным из группы, состоящей из оксида, состоящего из In, Zn и Sn; оксида, состоящего из In и Zn; оксида, состоящего из In и Sn; и оксида, состоящего из In.

Транзистор предпочтительно представляет собой транзистор нормально выключенного типа.

Согласно шестому аспекту настоящего изобретения предоставляется полевой транзистор, содержащий электрод истока, электрод стока, пленку, изолирующую затвор, электрод затвора и активный слой,

причем активный слой состоит из аморфного оксида, в котором концентрация электронных носителей ниже 1018/см3, или аморфного оксида, в котором подвижность электронов увеличивается с увеличением концентрации электронных носителей; и

между активным слоем и слоем, изолирующим затвор, предусмотрен пассивирующий слой.

Аморфный оксид предпочтительно представляет собой оксид, содержащий, по меньшей мере, один из In, Zn и Sn; или оксид, содержащий In, Zn и Ga.

Пассивирующий слой предпочтительно представляет собой слой, предотвращающий утечку тока, для предотвращения утечки электрического тока.

Согласно седьмому аспекту настоящего изобретения предоставляется полевой транзистор, содержащий электрод истока, электрод стока, изолятор затвора, электрод затвора и активный слой,

причем активный слой содержит аморфный оксид; и

между активным слоем и изолятором затвора предусмотрен пассивирующий слой.

Согласно восьмому аспекту настоящего изобретения предоставляется полевой транзистор, содержащий электрод истока, электрод стока, пленку, изолирующую затвор, электрод затвора и активный слой на подложке:

причем активный слой содержит аморфный оксид, в котором концентрация электронных носителей ниже 1018/см3, или аморфный оксид, в котором подвижность электронов увеличивается с увеличением концентрации электронных носителей; и

между активным слоем и подложкой предусмотрен слой, покрывающий поверхность.

Аморфный оксид предпочтительно представляет собой оксид, содержащий, по меньшей мере, один из In, Zn и Sn; или оксид, содержащий In, Zn и Ga.

Слой, покрывающий поверхность, предпочтительно представляет собой слой, улучшающий адгезию, для улучшения адгезивности между подложкой и активным слоем.

Согласно девятому аспекту настоящего изобретения предоставляется полевой транзистор, содержащий электрод истока, электрод стока, изолятор затвора, электрод затвора и активный слой,

причем активный слой содержит аморфный оксид; и

между активным слоем и подложкой предусмотрен слой, покрывающий поверхность.

В результате исследования авторами настоящего изобретения оксидных полупроводников было обнаружено, что вышеупомянутый ZnO сформирован в состоянии поликристаллической фазы, вызывая рассеяние носителей на поверхности раздела между поликристаллическими зернами и уменьшение тем самым подвижности электронов. Более того, было обнаружено, что ZnO подвержен возникновению в нем кислородных дефектов, создавая электроны-носители, которые затрудняют снижение электропроводности. Таким образом, даже если напряжение затвора не приложено к транзистору между терминалом истока и терминалом стока, возникает сильный электрический ток, что делает невозможным создание ТПТ нормально выключенного типа и получение высокого отношения ВКЛЮЧЕНО/ВЫКЛЮЧЕНО для транзистора.

Авторы настоящего изобретения исследовали оксидную пленку

ZnxMyInzO(x+3y/2+3z/2) (М, по меньшей мере, один элемент из Al и Ga), описанную в выложенной японской заявке на патент №2000-044236. Этот материал содержит электронные носители с концентрацией не ниже 1×1018/см3 и является подходящим в качестве простого прозрачного электрода. Однако оксид, содержащий электронный носитель с концентрацией не ниже 1×1018/см3, используемый в канальном слое ТПТ, не может обеспечить эффективное отношение ВКЛЮЧЕНО/ВЫКЛЮЧЕНО и не является подходящим для ТПТ нормально выключенного типа. Таким образом, обычный аморфный оксид не может обеспечить пленку с концентрацией носителя ниже

1×1018/см3.

Авторы настоящего изобретения изготовили ТПТ, используя в качестве активного слоя полевого транзистора аморфный оксид с концентрацией носителей ниже

1×1018/см3. Было обнаружено, что ТПТ имеет желаемые свойства и может использоваться в устройстве отображения изображения, подобного светоизлучающему устройству.

Более того, авторы настоящего изобретения исследовали материал InGaO3(ZnO)m и условия формирования пленки для такого материала и обнаружили, что концентрацию носителей такого материала можно регулировать таким образом, чтобы она была ниже 1×1018/см3 путем управления параметрами кислородной атмосферы при формировании пленки.

Согласно настоящему изобретению предоставляется новый полевой транзистор с использованием аморфного оксида в качестве активного слоя.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

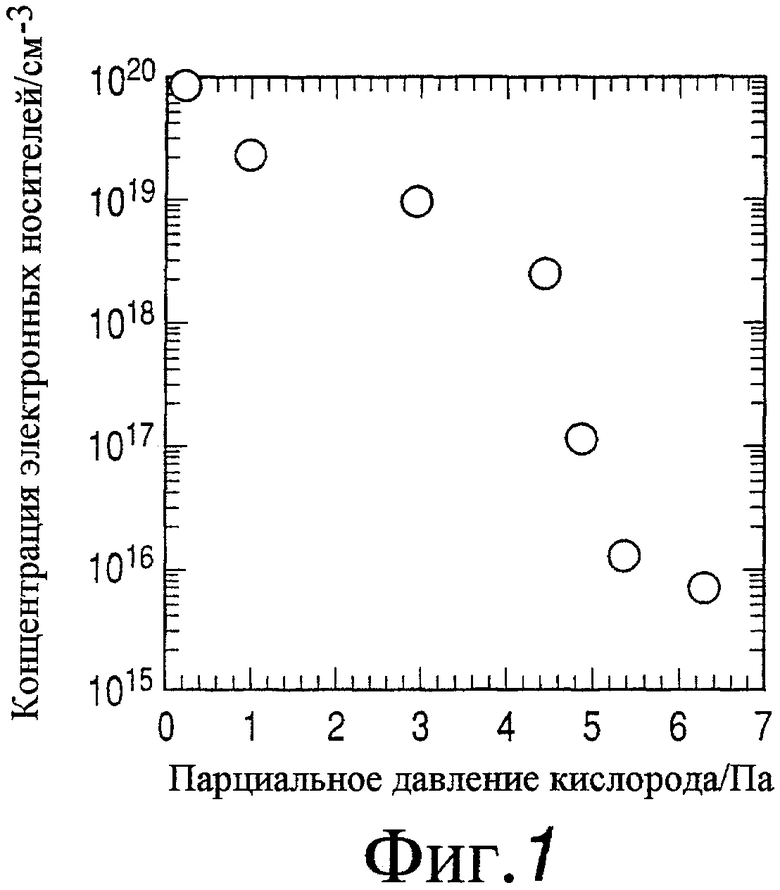

Фиг.1 представляет собой диаграмму, показывающую связь между концентрацией электронных носителей в аморфном оксиде In-Ga-Zn-O типа, сформированном в процессе осаждения импульсным лазерным осаждением при парциальном давлении кислорода во время формирования пленки.

Фиг.2 представляет собой диаграмму, показывающую зависимость подвижности электронов от концентрации носителей аморфного оксида In-Ga-Zn-O типа, сформированного в процессе осаждения импульсным лазерным осаждением из паровой фазы.

Фиг.3 представляет собой диаграмму, показывающую зависимость от электропроводности аморфного оксида In-Ga-Zn-O типа, сформированного способом высокочастотного напыления, использующим газообразный аргон при парциальном давлении кислорода во время формирования пленки.

Фиг.4А, 4В и 4С представляют собой диаграммы, показывающие изменение электропроводности, концентрации носителей и подвижности электронов в зависимости от значения х для пленки InGaO3(Zn1-xMgxO)4, сформированной способом импульсного лазерного осаждения в атмосфере при парциальном давлении кислорода, равном 0,8 Па;

Фиг.5 представляет схематичную структуру МДП-транзистора с верхним затвором, полученного в примерах 6-10.

Фиг.6 представляет собой диаграмму, показывающую вольтамперную характеристику МДП-транзистора с верхним затвором, использующим Y2О3 в качестве пленки, изолирующей затвор, полученный в примере 6.

Фиг.7А, 7В, 7С, 7D, 7Е и 7F показывает первый пример процесса изготовления ТПТ настоящего изобретения.

Фиг.8А, 8В, 8С, 8D, 8Е и 8F показывает второй пример процесса изготовления ТПТ настоящего изобретения.

Фиг.9G, 9Н, 9I, 9J, 9K и 9L показывает первый пример процесса изготовления ТПТ настоящего изобретения.

На фиг.10 схематично показана структура МДП-транзистора с верхним затвором, полученным в примере 1.

На фиг.11 схематично показано устройство для формирования пленки процессом PLD.

На фиг.12 схематично показано устройство для формирования пленки процессом напыления.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Ниже описано строение активного слоя полевого транзистора согласно настоящему изобретению.

Авторы настоящего изобретения обнаружили, что некоторые виды тонких аморфных пленок из полуизолирующего оксида имеют характеристики, при которых подвижность электронов в них увеличивается с увеличением количества электронов проводимости, и более того обнаружили, что ТПТ, изготовленный путем использования такой пленки, имеет улучшенные характеристики транзистора, такие как отношение ВКЛЮЧЕНО/ВЫКЛЮЧЕНО, ток насыщения в состоянии отсечки и скорость переключения.

Путем использования прозрачной полуизолирующей тонкой пленки в качестве канального слоя пленочного транзистора можно регулировать ток между терминалом стока и терминалом истока (без приложения напряжения затвора) таким образом, чтобы он был ниже 10 микроампер, предпочтительно ниже 0,1 микроампер, при подвижности электронов выше 1 см2/B*сек, предпочтительно выше 5 см2/В*сек, и при концентрации электронных носителей ниже 1×1018/см3, предпочтительно ниже 1×1016/см3. Более того, путем использования тонкой пленки может быть увеличен ток насыщения до 10 микроампер или более после отсечки, и отношение ВКЛЮЧЕНО/ВЫКЛЮЧЕНО может быть увеличено более чем 1×103 при подвижности электронов выше 1 см2/В*сек, предпочтительно 5 см2/В*сек.

В состоянии отсечки ТПТ к терминалу затвора прикладывается высокое напряжение и электроны в канале имеют высокую плотность. Следовательно, согласно настоящему изобретению ток насыщения может увеличиваться согласно увеличению подвижности электронов. Таким образом, почти все характеристики транзистора улучшаются, такие как отношение ВКЛЮЧЕНО/ВЫКЛЮЧЕНО, увеличен ток насыщения, увеличена скорость переключения. Напротив, в обычном соединении увеличение количества электронов снижает подвижность электронов из-за столкновений между электронами.

Структура вышеупомянутого ТПТ может представлять собой шахматную структуру (верхний затвор), в которой пленка, изолирующая затвор, и затвор терминала последовательно формируют на полупроводниковом канальном слое, или обратную шахматную структуру (нижний затвор), в которой пленка, изолирующая затвор, и слой полупроводящего канала последовательно формируют на терминале затвора.

Специфический пример аморфного оксида, состоящий из активного слоя, представляет собой оксид в кристаллическом состоянии, содержащий In-Ga-Zn-O, в виде InGaO3(ZnO)m (m - натуральное число меньше 6). Другой пример представляет собой оксид, содержащий In-Ga-Zn-Mg-O, в виде InGaO3(Zn1-xMgxO)m (m - натуральное число меньше 6, 0<х≤1), содержащий электронные носители с концентрацией ниже

1×1018/см3.

Аморфные оксидные пленки предпочтительно показывают подвижность электронов выше 1 см2/В*сек.

Обнаружено, что путем использования вышеуказанной пленки в качестве канального слоя может быть изготовлен ТПТ, который является нормально выключенным с током затвора ниже 0,1 микроампера в транзисторе в состоянии ВЫКЛЮЧЕНО, имеющем отношение ВКЛЮЧЕНО/ВЫКЛЮЧЕНО выше 1×103 и являющимся прозрачным для видимого света и гибким.

В вышеуказанной прозрачной пленке подвижность электронов увеличивается с увеличением количества проводящих электронов. Подложка для формирования прозрачной пленки включает в себя стеклянные пластины, пластмассовые пластины и пластмассовые пленки.

В предпочтительном варианте осуществления, использующем вышеуказанную оксидную пленку в качестве канального слоя, транзистор получают путем формирования электродного слоя из, по меньшей мере, слоя, состоящего из SnO2, In2O3, ITO, Tl2О3, TlOF, SrTiO3, EuO, TiO или VO в качестве прозрачного электрода.

В другом предпочтительном варианте осуществления, использующем вышеуказанную прозрачную оксидную пленку в качестве канального слоя, транзистор получают путем формирования электродного слоя из, по меньшей мере, одного из слоев, состоящих из Au, Ag, Al или Cu в качестве электрода.

В еще одном предпочтительном варианте осуществления, использующем вышеуказанную прозрачную оксидную пленку в качестве канального слоя, транзистор получают путем формирования изолятора затвора из, по меньшей мере, одного из слоев, состоящих из Y2О3 или HfO2, или смешанного кристаллического соединения, или SiO2, Si3N4, TiO2, Та2O5, PbTiO3, ВаТа2O6, SrTiO3, MgO или AlN, или их аморфного состава.

Еще в одном варианте осуществления пленку формируют в атмосфере, содержащей газообразный кислород без намеренного добавления примеси для увеличения электрического сопротивления.

Процесс изготовления аморфной оксидной пленки и процесс изготовления ТПТ, использующий аморфный оксид, более подробно объяснены после описания первого-третьего вариантов осуществления.

Структурные требования, отличающиеся от требований к активному слою полевого транзистора, описаны в пятом-девятом аспектах настоящего изобретения на примере первого-третьего вариантов осуществления.

Для нижеследующих первого-третьего вариантов осуществления предпочтительным является использование такого активного слоя, электрода, материала для изолятора затвора и т.п., как описано выше. Однако изобретение в соответствии с нижеприведенными вариантами осуществления не ограничено вышеуказанным активным слоем и т.п.

Первый вариант осуществления: прозрачные S, D, G электроды или слоистые электроды

Полевой транзистор настоящего изобретения принадлежит к категории вышеуказанных первому, второму и третьему аспектам настоящего изобретения.

Описание "прозрачный для видимого света" означает состояние, при котором материал является прозрачным, по меньшей мере, для части спектра с длиной волны видимого света. Прозрачность означает состояние не только поглощения света, а также проницаемости части видимого света. В настоящем изобретении коэффициент пропускания видимого света не является ниже 40%, более предпочтительно не ниже 60%, более предпочтительно не ниже 80%.

Таким образом, высокопрозрачное устройство реализуется путем получения прозрачности, по меньшей мере, части электрода или другого элемента, составляющего транзистор.

Желательно, все из электрода истока, электрода стока, электрода затвора и пленки, изолирующей затвор, являются прозрачными для видимого света.

Примеры электродов, прозрачных для видимого света, представляют собой электроды, сформированные из SnO2, In2O3, ITO, Tl2О3, TlOF, SrTiO3, EuO, TiO или VO.

Обычно, материал электрода, прозрачный для видимого света, имеет низкую электропроводность или высокую электрическую сопротивляемость. Следовательно, устройство отображения, которое имеет проводку, сформированную полностью из такого электродного материала, будет иметь высокое паразитное сопротивление. Следовательно, проводка составлена наслоением первого слоя, сформированного из материала, прозрачного для видимого света, и второго слоя, сформированного из золота, меди, алюминия или подобного металла или сплава, содержащего металл. По существу, например, первый прозрачный слой используется вокруг транзистора, другую часть формируют путем наслаивания первого слоя и второго слоя, и проволочный вывод формируют вторым слоем, имеющим высокую электропроводность, таким образом может быть уменьшено паразитное сопротивление. Конечно, сам вышеуказанный электрод истока, электрод стока или электрод затвора может быть сформирован при помощи слоистой структуры.

Активный слой полевого транзистора согласно третьему аспекту настоящего изобретения состоит, как указывалось выше, из аморфного оксида прозрачного для видимого света. Такой активный слой предпочтительно составляет транзистор нормально выключенного типа.

С точки зрения первого аспекта настоящего изобретения активный слой согласно третьему аспекту настоящего изобретения формируют из аморфного оксида, который содержит носители с концентрацией ниже 1×1018/см3, при этом подвижность электронов не увеличивается с увеличением концентрации носителей, и он является прозрачным для видимого света, и, по меньшей мере, один из электрода истока, электрода стока и электрода затвора является прозрачным для видимого света.

Таким образом, может быть получено устройство, имеющее большую площадь прозрачной области путем изготовления прозрачными, по меньшей мере, части электродов или других элементов, составляющих транзистор.

Второй вариант: Многослойный изолятор затвора

Полевой транзистор настоящего изобретения относится к указанным выше четвертому и пятому аспектам настоящего изобретения. Активный слой такого варианта осуществления предпочтительно состоит из прозрачного аморфного оксида, состоящего, по меньшей мере, из In-Ga-Zn-O, представленного в кристаллическом состоянии формулой вида InGaO3(ZnO)m (m - натуральное число меньше 6), содержащем концентрацию носителей ниже 1×1018/см3; или прозрачный аморфный оксид, содержащий In-Ga-Zn-Mg-O, представленный в кристаллическом состоянии в виде InGaO3(Zn1-xMgxO)m (m - натуральное число меньше 6; 0<х≤1).

Первый слой, состоящий из пленки, изолирующей затвор, состоит, например, из HfO2 или Y2О3, или смешанного из них кристаллического соединения. Второй слой состоит, например, из SiO2, Si3N4, TiO2, Ta2O5, PbTiO3, ВаТа2О6, SrTiO3, MgO или AlN, или аморфной структуры, состоящей из вышеуказанного вещества.

Вышеуказанные материалы первого слоя и второго слоя и материалы первого и второго слоев можно соответственно использовать для первого и второго слоев.

HfO2 и Y2О3 являются хорошим материалом, имеющим высокую способность возбуждения тока благодаря их высокой диэлектрической постоянной. Согласно исследованиям авторов изобретения использование HfO2 или Y2О3 в качестве пленки, изолирующей затвор в комбинации с канальным слоем, состоящим из InGaO3(ZnO)m или InGaO3(Zn1-xMgxO)m, позволяет создать ТПТ, показывающий исключительно высокую подвижность и низкое пороговое значение. Механизм этого неизвестен, но предположительно HfO2 или Y2О3 формируют хорошую границу раздела с

InGaO3(ZnO)m или InGaO3(Zn1-xMgxO)m, которая улучшает свойства границы раздела.

К тому же требуется пленка, изолирующая затвор, чтобы предотвратить утечку затвора. Утечка затвора может происходить в части с различающимися слоями, на конце электрода 6 истока и электрода 5 стока, как показано на фиг.5. Следовательно, толщина слоя 3, изолирующего затвор, предпочтительно равна толщине электрода 6 истока и электрода 5 стока или в два раза больше их толщины.

Однако, поскольку Hf и Y являются дорогостоящими, толщина пленки, изолирующей затвор, из HfO2 или Y2О3 становится серьезным фактором увеличения стоимости при изготовлении пластины ТПТ большой площади.

С другой стороны, HfO2 или Y2O3 способны к формированию удовлетворительной границы раздела с аморфным оксидом, таким как InGaO3(ZnO)m или

InGaO3(Zn1-xMgxO)m. Следовательно, такая пленка, изолирующая затвор, используется только вокруг границы раздела с канальным слоем, и на нем формируют второй слой, изолирующий затвор, из недорогостоящего материала, такого как SiO2 и Al2O3 с заданной толщиной. То есть, второй электрод затвора служит в качестве слоя, предотвращающего утечку.

Таким образом, утечку затвора можно эффективно предотвратить, используя при этом хорошие свойства границы раздела с HfO2 или Y2O3. Следовательно, согласно настоящему изобретению даже с небольшим количеством Hf или Y может быть получен ТПТ, который демонстрирует большую подвижность, низкое пороговое значение и имеет высокую надежность без утечки затвора. Таким образом, вышеуказанная конструкция, в частности, является подходящей для пластины ТПТ большой площади с точки зрения высокой производительности и низкой стоимости продукта.

Согласно исследованиям авторов изобретения может возникнуть проблема, если электропроводящий слой или т.п., сформированный или вытравленный, расположен на поверхности канального слоя, состоящего из InGaO3(ZnO)m или InGaO3(Zn1-xMgxO)m, до формирования слоя, изолирующего затвор, на канальном слое: ток в сформированном ТПТ может изменяться со временем, или может происходить замыкание затвора. Хотя подробный механизм этого не известен, возможно, это явление может быть вызвано нежелательной диффузией примеси в канальный слой, сильной неровностью поверхности или формированием частиц.

На фиг.7А-7F показано строение ТПТ и процесс его изготовления так, чтобы избежать вышеуказанные проблемы:

(7А) Канальный слой (2701) формируют на подложке 2700.

(7В) Поверхность покрывают маской 2702 и формируют электрод 2703 стока и электрод 2704 истока. Маску 2702 немного поднимают над канальным слоем 2701 для предотвращения контакта с поверхностью канального слоя 2701. После удаления маски 2702 остаются электрод 2703 стока и электрод 2704 истока.

(7С) Формируют первую пленку 2705, изолирующую затвор, и вторую пленку 2706, изолирующую затвор. На этапах 7А-7С операции прикрепления и открепления маски предпочтительно выполняют без подачи внешнего воздуха, например, в вакууме.

(7D) Через отверстие 2707 формируют соединение с электродом стока, а через отверстие 2708 формируют соединение с электродом истока посредством пленок 2705, 2706, изолирующих затвор.

(7Е) Формируют проводящий слой 2709.

(7F) Проводящую пленку 2709 изготавливают по паттерну для формирования проводного соединения 2710, выводя его из электрода стока, проводного соединения 2711, выводя его из электрода истока и электрода 2712 затвора.

В вышеуказанных этапах поверхность канального слоя 2701 не нарушается формированием проводящего слоя и других пленок и вытравливанием, так что ТПТ получают с высокой производительностью и высокой надежностью.

На фиг.8А-8F и 9G-9L показано более эффективное строение ТПТ и его изготовление для предотвращения утечки затвора и увеличения эффективности возбуждения электрода затвора.

(8А) На подложке 2800 формируют канальный слой.

(8В) Формируют первую пленку 2802, изолирующую затвор. На этапах 8А и 8В операции предпочтительно выполняют без подачи внешнего воздуха, например, в вакууме.

(8С) Наносят фоторезист 2803.

(8D) Фоторезист 2803 формируют по паттерну.

(8Е) Вытравливают первую пленку 2802, изолирующую затвор, для формирования окна 2804 для электрода стока и окна 2805 для электрода 2805 истока.

(8F) Формируют первый проводящий слой 2806.

(9G) Неиспользуемую часть проводящего слоя 2806 удаляют в направлении стрелки А.

(9Н) Формируют электрод 2807 стока и электрод 2808 истока.

(9I) Формируют вторую пленку 2809, изолирующую затвор.

(9J) Изготавливают по паттерну вторую пленку, изолирующую затвор, для формирования соединения с электродом истока через отверстие 2810 и для формирования соединения с электродом стока через отверстие 2811.

(9K) Формируют второй проводящий слой 2812.

(9L) Изготавливают по паттерну вторую проводящую пленку 2812 для формирования проводного соединения 2813, чтобы вывести его из электрода стока, проводного соединения 2814, чтобы вывести его из электрода истока, и электрод 2815 затвора.

В вышеуказанном процессе первый слой 2802, изолирующий затвор, полностью покрывает канальный слой 2801, но не покрывает электрод 2808 стока и электрод 2809 истока. Следовательно, высота поверхностей первой пленки 2802, изолирующей затвор, электрода 2808 стока и электрода 2809 истока являются одинаковой. Соответственно, разница в уровне второй пленки 2809, изолирующей затвор, является небольшой так, что это не приводит к возникновению утечки затвора, и вторая пленка 2809, изолирующая затвор, может быть изготовлена достаточно тонкой для увеличения емкости электрода затвора и увеличения эффективности возбуждения.

Предполагается, что строения и процессы, показанные на фиг.7А-7F, фиг.8А-8F и фиг.9G-9L, эффективны для пленки, изолирующей затвор, состоящей из обычного изолирующего материала. Однако вышеуказанные строения и процессы особенно эффективны для канального слоя, использующего вышеуказанный аморфный оксид, содержащий, по меньшей мере, In-Ga-Zn-O, представленный в кристаллическом состоянии виде InGaO3(ZnO)m (m - натуральное число меньше 6), содержащий носители с концентрацией ниже 1×1018/см3, или прозрачный аморфный оксид, содержащий In-Ga-Zn-Mg-O, представленный в кристаллическом состоянии в виде InGaO3(Zn1-xMgxO)m (m - натуральное число меньше 6; 0<х≤1); и использующий пленку, изолирующую затвор, состоящую из HfO2 или Y2O3.

Таким образом, согласно настоящему изобретению можно получить ТПТ, который демонстрирует высокую подвижность и низкое пороговое значение, вызывая небольшую утечку затвора, и имеющий стабильные характеристики. В частности, пластина ТПТ большой площади, изготовленная согласно настоящему изобретению, имеет сбалансированные характеристики с высокой надежностью.

Третий вариант осуществления: Пассивирование, слой, покрывающий поверхность

Настоящий вариант осуществления полевого транзистора относится к вышеуказанным седьмому, восьмому и девятому аспектам изобретения.

Слой пассивирования в первом аспекте включает в себя две концепции. Слой пассивирования первой концепции представляет собой отдельный слой, расположенный между активным слоем и слоем, изолирующим затвор, и состоит из материала, отличающегося от материала активного слоя или слоя, изолирующего затвор. Такой слой пассивирования первой концепции в настоящем описании называется "пассивированным слоем". Пассивированный слой состоит, например, из аморфного оксида кремния, оксида титана, оксида алюминия, оксида магния и т.п.

Пассивированный слой второй концепции представляет собой самую большую часть поверхности активного слоя, обработанную кислородной плазмой. Обработка для формирования слоя пассивирования второй концепции в настоящем описании называется "обработкой пассивирования". В этой концепции не предоставляется другой слой, состоящий из материала, отличающегося от материала активного слоя, и слоя, изолирующего затвор. По существу, после обработки пассивирования может быть сформирован Пассивированный слой первой концепции, состоящий из аморфного оксида кремния.

Пассивированный слой или обработка пассивирования предотвращает ухудшение свойств пленки, изолирующей затвор: слой пассивирования служит в качестве слоя, предотвращающего ток утечки.

Слой, покрывающий поверхность, в полевом транзисторе шестого аспекта настоящего изобретения формируют из аморфного нитрида кремния, аморфного оксида кремния, аморфного нитрида кремния, оксида титана, оксида алюминия, оксида магния или подобного материала. Слой, покрывающий поверхность, может состоять из такого же материала, что и вышеуказанный пассивированный слой, или другого материала.

Слой, покрывающий поверхность, улучшает адгезивность между подложкой и активным слоем, служащим в качестве слоя, улучшающего адгезивность, для предотвращения отслаивания пленки, уменьшения утечки тока и т.п. Более того, слой, покрывающий поверхность, может ослабить выступы и впадины на подложке для уменьшения утечки тока и улучшить отношение транзистора ВКЛЮЧЕНО/ВЫКЛЮЧЕНО.

В вышеуказанном тонкопленочном транзисторе, использующем прозрачную пленку, пленка, изолирующая затвор, предпочтительно состоит из Al2O3, Y2О3, HfO2 или смешанного кристаллического соединения, состоящего из двух или нескольких оксидов. Любой дефект на границе раздела между тонкой пленкой, изолирующей затвор, и тонким канальным слоем увеличивает подвижность электронов и вызывает гистерезис в характеристиках транзистора. Утечка тока в основном зависит от типа пленки, изолирующей затвор. Следовательно, пленку, изолирующую затвор, следует выбирать так, чтобы она подходила для канального слоя.

Вышеуказанные проблемы уменьшаются путем введения слоя пассивирования на границе раздела, что позволяет использовать изолирующий слой с высокой диэлектрической постоянной и для увеличения подвижности электронов. Таким образом, слой пассивирования границы раздела, который является аспектом настоящего изобретения, способного формировать ТПТ, в котором уменьшены утечка тока и гистерезис и увеличена подвижность электронов. ТПТ может быть сформирован либо в виде шахматной структуры, либо в виде обратной шахматной структуры, поскольку слой, изолирующий затвор, и канальный слой могут быть сформированы при комнатной температуре.

Тонкопленочный транзистор (ТПТ) представляет собой трехтерминальный элемент, имеющий терминал затвора, терминал истока и терминал стока. ТПТ представляет собой активный элемент, который использует полупроводниковую пленку, сформированную на изолирующей подложке, сделанной из керамического материала, стеклянного материала или пластмассового материала, в качестве канального слоя для перемещения электронов или дырок; и регулирует ток, протекающий через канальный слой путем приложения напряжения к затвору для переключения тока между терминалом истока и терминалом стока.

Концентрацию электронных носителей можно регулировать путем регулирования количеством кислородных дефектов, по желанию.

В вышеуказанных первом-третьем вариантах осуществления количество кислорода (количество кислородных дефектов) в прозрачной оксидной пленке регулируется путем формирования пленки в атмосфере, содержащей кислород, с заданной концентрацией. В противном случае, количество кислородных дефектов может регулироваться (уменьшаться или увеличиваться) после формирования пленки путем последующей обработки кислородной пленки в атмосфере, содержащей кислород.

Для эффективного управления количеством кислородных дефектов температура атмосферы, содержащей кислород, поддерживается в диапазоне от 0 до 300°С, предпочтительно от 25 до 250°С, более предпочтительно от 100 до 200°С.

По существу, пленка может быть сформирована в атмосфере, содержащей кислород, и затем при помощи последующей обработки в атмосфере, содержащей кислород. В противном случае, пленку можно формировать, не управляя парциальным давлением кислорода и без последующей обработки в атмосфере, содержащей кислород, в такой мере, чтобы можно было получить требуемую концентрацию электронных носителей (ниже 1×1018/см3).

Нижний предел концентрации электронных носителей настоящего изобретения составляет, например, 1×1014/см3, в зависимости от типа элемента, схемы или устройства, использующего полученную оксидную пленку.

АМОРФНЫЙ ОКСИД

Ниже более подробно описан активный слой, использованный выше в 1-3 вариантах осуществления.

Концентрация электронных носителей в аморфном оксиде в настоящем изобретении равна значению, измеренному при комнатной температуре. Комнатная температура представляет собой температуру в пределах от 0°С до примерно 40°С, например 25°С. Концентрация электронных носителей в аморфном оксиде в настоящем изобретении необязательно должна быть меньше чем 1018/см3 в пределах всей области от 0°С до 40°С. Например, приемлема концентрация электронных носителей меньше чем 1018/см3 при температуре 25°С. При более низких концентрациях электронных носителей, не более чем 1017/см3 или не более чем 1016/см3, может быть получен с высоким выходом ТПТ нормально выключенного типа.

В настоящей спецификации определение "менее чем 1018/см3" означает "предпочтительно меньше чем 1×1018/см3 и более предпочтительно менее чем 1,0×1018/см3". Концентрация электронных носителей может быть измерена посредством измерения эффекта Холла.

Аморфный оксид настоящего изобретения представляет собой оксид, который обнаруживает гало-паттерн и у которого отсутствуют характерные дифракционные линии в рентгеновской дифракционной спектрометрии.

В аморфном оксиде настоящего изобретения нижний предел концентрации электронных носителей составляет, например, 1×1012/см3, но не ограничен этим пределом, поскольку он может быть использован в качестве канального слоя ТПТ.

Соответственно, в настоящем изобретении концентрацию электронных носителей регулируют путем подбора материала, состава композиции, условий изготовления и т.п. аморфного оксида, например, как в описанных ниже примерах, так чтобы она находилась в пределах, например, от 1×1012/см3 до 1×1018/см3, предпочтительно от 1×1013/см3 до 1×1017/см3, более предпочтительно от 1×1015/см3 до 1×1016/см3.

Аморфный оксид, отличный от InZnGa оксидов, может быть выбран подходящим образом из In оксидов, InxZn1-x оксидов (0,2≤x≤1), InхSn1-х оксидов (0,8≤x≤1),

Inх(Zn,Sn)1-x оксидов (0,15≤х≤1). Inх(Zn,Sn)1-x оксид также может представлять собой Inx(ZnySn1-y)1-x (0≤y≤1).

Если In оксид не содержит ни Zn, ни Sn, то In может быть частично замещен Ga: InxGa1-x оксид (0≤x≤1).

Аморфный оксид с концентрацией электронных носителей 1×1018/см3, который получен авторами настоящего изобретения, более подробно описан ниже.

Одна группа вышеупомянутых оксидов обычно имеет состав In-Ga-Zn-O, представленный в виде InGaO3(ZnO)m (m: натуральное число меньше 6) в кристаллическом состоянии, и содержит электронные носители с концентрацией менее чем 1018/см3.

Другая группа вышеупомянутых оксидов обычно имеет состав In-Ga-Zn-Mg-O, представленный в виде InGaO3(Zn1-xMgxO)m (m: натуральное число меньше 6, и 0<х≤1) в кристаллическом состоянии, и содержит электронные носители с концентрацией менее чем 1018/см3.

Пленка, состоящая из такого оксида, предпочтительно разработана для получения подвижности электронов, больше чем 1 см2/B*сек.

Используя вышеописанную пленку в качестве канального слоя, может быть получен ТПТ нормально выключенного типа с током затвора менее чем 0,1 микроампер и отношением включен/выключен выше чем 1×103, который при этом является прозрачным для видимого света и гибким.

В вышеуказанной пленке подвижность электронов возрастает с увеличением проводимости электронов. Подложка для формирования прозрачной пленки включает в себя стеклянные пластины, пластмассовые пластины и пластмассовые пленки.

При использовании вышеописанной пленки из аморфного оксида в качестве канального слоя, по меньшей мере, один из слоев, состоящий из Al2О3, Y2О3 и HfO2 или их кристаллической смеси, может быть использован в качестве изолятора затвора.

В предпочтительном варианте осуществления пленку формируют в атмосфере, содержащей газообразный кислород, без добавления в аморфный оксид примесей для увеличения электрического сопротивления.

Авторы настоящего изобретения обнаружили, что тонкие аморфные пленки полуизолирующих оксидов имеют характеристики, заключающиеся в том, что подвижность электронов в них увеличивается с увеличением количества электронов проводимости, и, кроме того, обнаружили, что ТПТ, полученный путем использования такой пленки, имеет улучшенные характеристики транзистора, такие как отношение включено/выключено, ток насыщения в состоянии отсечки и скорость переключения. Таким образом, ТПТ нормально выключенного типа может быть получен путем использования аморфного оксида.

Путем использования тонной пленки из аморфного оксида в качестве канального слоя пленочного транзистора можно получить подвижность электронов выше 1 см2/B*сек, предпочтительно выше 5 см2/B*сек. Ток между терминалом стока и терминалом истока в выключенном состоянии (без приложенного напряжения затвора) может управляться таким образом, чтобы он составлял менее 10 микроампер, предпочтительно менее 0,1 микроампера, при концентрации носителей ниже чем 1×1018/см3, предпочтительно ниже чем 1×1016/см3. Кроме того, путем использования такой тонкой пленки ток насыщения после отсечки может быть увеличен до 10 микроампер или более, и отношение включено/выключено может быть выше чем 1×103 при подвижности электронов выше чем 1 см2/В*сек, предпочтительно выше чем 5 см2/В*сек.

В состоянии отсечки ТПТ к терминалу затвора прикладывается высокое напряжение, и в канале электроны имеют высокую плотность. Следовательно, согласно настоящему изобретению ток насыщения может быть увеличен в соответствии с увеличением подвижности электронов. Таким образом, могут быть улучшены характеристики транзистора, такие как увеличение отношения включено/выключено, увеличение тока насыщения и увеличение скорости переключения. Напротив, при использовании обычного соединения увеличение количества электронов снижает подвижность электронов из-за столкновений между электронами.

Структура вышеописанного ТПТ может представлять собой структуру расположения в шахматном порядке (верхний затвор), при котором изолятор затвора и терминал затвора последовательно сформированы на полупроводниковом канальном слое, или структуру расположения в обратном шахматном порядке (нижний затвор), при котором изолятор затвора и полупроводниковый канальный слой последовательно сформированы на терминале затвора.

ПЕРВЫЙ ПРОЦЕСС ФОРМИРОВАНИЯ ПЛЕНКИ: PLD ПРОЦЕСС

Тонкая пленка из аморфного оксида, состоящая из InGaO3(ZnO)m (m - натуральное число меньше 6) в кристаллическом состоянии, является стабильной при высокой температуре вплоть до 800°С или выше, если m меньше 6, тогда как при увеличении m, то есть с увеличением отношения ZnO к InGaO3 ближе к композиции ZnO, оксид имеет тенденции кристаллизоваться. Следовательно, для использования в качестве канального слоя аморфного ТПТ является предпочтительным, чтобы значение m оксида было меньше 6.

Формирование пленки предпочтительно происходит в процессе формирования пленки в газовой фазе путем использования мишени из поликристаллического спеченного компакта, имеющего состав InGaO3(ZnO)m. Подходящими являются процессы формирования пленки в газовой фазе, напыление и импульсное лазерное осаждение. Для массового производства особенно подходящим является напыление.

Однако при формировании аморфной пленки в обычных условиях могут возникать кислородные дефекты так, что нельзя получить концентрацию электронных носителей меньше чем 1×1018/см3 и электропроводность меньше чем 10 См/см. С такой пленкой не может быть создан транзистор нормально выключенного типа.

Авторы настоящего изобретения создали In-Ga-Zn-O пленку при помощи импульсного лазерного осаждения, используя устройство, показанное на фиг.11.

Формирование пленки осуществлялось путем использования такого PLD устройства для формирования пленки, как показано на фиг.11.

На фиг.11 ссылочные позиции обозначают следующее: 701 - РН (роторный насос); 702 - ТМН (турбомолекулярный насос); 703 - подготовительную камеру; 704 - электронную пушку для RHEED; 705 - средство крепления подложки для вращения и вертикального перемещения подложки; 706 - окно ввода лазерного пучка; 707 - подложку; 708 - мишень; 709 - источник радикалов; 710 - отверстие для подачи газа; 711 - средство крепления мишени для вращения и вертикального перемещения мишени; 712 - линию обхода; 713 - основную линию; 714 - ТМН (турбомолекулярный насос); 715 - РН (роторный насос); 716 - титановый газопоглотительный насос; 717 - шторку; 718 - ИМ (ионный манометр); 719 - ИП (манометр Пирани); 720 - ДДБ (датчик давления Баратрон); и 721 - камеру роста.

Полупроводниковую тонкую пленку из In-Ga-Zn-O аморфного оксида наслаивают на SiO2 стеклянную подложку (Corning Co.: 737) импульсным лазерным осаждением, используя KrF эксимерный лазер. В качестве предварительной обработки перед осаждением подложку промывали для обезжиривания с использованием ультразвука ацетоном, этанолом и сверхчистой водой, по пять минут каждым, и сушили при 100°С.

Поликристаллическая мишень представляла собой InGaO3(ZnO)4 спеченный компакт (размером 20 мм в диаметре, 5 мм в толщину), который был получен мокрым смешиванием In2O3, Ga2O3 и ZnO (4-нормальный раствор каждого реагента) в качестве материала источника (растворитель: этанол), обжигом смеси (1000°С, 2 ч), сухим измельчением и спеканием (1550°С, 2 ч). Мишень имела электропроводность 90 См/см.

Формирование пленки осуществлялось путем поддержания конечного давления в камере роста до 2×10-6 Па и парциального давления кислорода во время роста до 6,5 Па. Парциальное давление кислорода в камере 721 роста составляло 6,5 Па, а температура подложки была равна 25°С. Расстояние между мишенью 708 и подложкой 707, удерживающей пленку, составляло 30 мм, мощность, вводимая через окно 706 ввода, находилось в пределах 1,5-3 мДж/см2/импульс. Длительность импульса составляла 20 нс, частота повторения была равна 10 Гц, и точка облучения представляла собой квадрат 1×1 мм. В вышеописанных условиях формировали пленку со скоростью 7 нм/мин.

Полученную тонкую пленку исследовали способом малоугловой рентгенографии (SAXS) (метод тонких пленок, угол падения 0,5°): четкого дифракционного пика не наблюдалось. Полученная таким образом тонкая пленка типа In-Ga-Zn-O считалась аморфной. Из коэффициента отражения рентгеновских лучей и анализа его паттерна была найдена среднеквадратичная неровность поверхности (Rrms), равная примерно 0,5 нм, и толщина пленки, равная примерно 120 нм. Из рентгенофлуоресцентного анализа (XRF) было найдено, что содержание металлов в пленке соответствует отношению In:Ga:Zn = 0,98:1,02:4. Электропроводность была ниже чем примерно 1×10-2 См/см. Была оценена концентрация электронных носителей, которая была меньше чем 1×10-16/см3. Подвижность электронов составляла примерно 5 см2/В*сек. При помощи анализа абсорбции света была оценена ширина запрещенной зоны в оптическом диапазоне в полученной тонкой аморфной пленке, которая составляла примерно 3 эВ.

Описанные выше результаты показывают, что полученная тонкая пленка типа In-Ga-Zn-O является прозрачной плоской тонкой пленкой, имеющей аморфную фазу композиции, близкую к кристаллическому InGaO3 (ZnO)4, которая имеет меньше кислородных дефектов и более низкую электропроводность.

Формирование вышеописанной пленки объясняется, в частности, со ссылкой на фиг.1. На фиг.1 показана зависимость концентрации электронных носителей в сформированной прозрачной тонкой пленке из аморфного оксида от парциального давления кислорода для пленки состава InGaO3(ZnO)m (m - целое число, меньшее 6) в предполагаемом кристаллическом состоянии в тех же самых условиях формирования пленки, как описано в примере выше.

Путем формирования пленки в атмосфере, имеющей парциальное давление кислорода выше чем 4,5 Па в тех же самых условиях, как описано выше, концентрация электронных носителей может быть снижена до менее 1×1018/см3, как показано на фиг.1. При таком формировании пленки подложка может находиться при температуре, близкой к комнатной температуре, без специального нагревания. Для использования гибкой пластмассовой пленки в качестве подложки температуру подложки предпочтительно поддерживают ниже 100°С.

Более высокое парциальное давление кислорода может привести к уменьшению концентрации электронных носителей. Например, как показано на фиг.1, тонкая InGaO3(ZnO)4 пленка, сформированная при температуре подложки 25°С и парциальном давлении кислорода, равном 5 Па, имела более низкую концентрацию электронных носителей, составляющую 1×1016/см3.

В полученной тонкой пленке подвижность электронов была выше 1 см2/B*сек, как показано на фиг.2. Однако пленка, наслоенная при помощи импульсного лазерного осаждения при парциальном давлении кислорода выше 6,5 Па, как в этом примере, имела неровную поверхность, неподходящую для канального слоя ТПТ.

Соответственно, в вышеприведенном примере транзистор нормально выключенного типа может быть создан путем использования тонкого прозрачного оксида, представленного формулой InGaO3(ZnO)m (m - целое число, меньшее 6), в кристаллическом состоянии, сформированного при парциальном давлении кислорода выше 4,5 Па, предпочтительно выше 5 Па, но ниже 6,5 Па, способом импульсного лазерного осаждения.

Полученная тонкая пленка имела подвижность электронов выше 1 см2/B*сек, и отношение включено/выключено могло превышать 1×103.

Как описано выше, при формировании InGaZn оксидной пленки способом PLD в условиях, приведенных в этом примере, парциальное давление кислорода поддерживали в пределах от 4,5 до 6,5 Па.

Для достижения концентрации электронных носителей 1×1018/см3 следует контролировать парциальное давление кислорода, структуру устройства формирования пленки, вид и состав материала для формирования пленки.

Затем МДП-транзистор с верхним затвором, как показано на фиг.5, изготавливали путем формирования аморфного оксида при помощи вышеописанного устройства при парциальном давлении кислорода, равном 6,5 Па. В частности, на стеклянной подложке 1 формировали полуизолирующую аморфную InGaO3(ZnO)4 пленку толщиной 120 нм для использования в качестве канального слоя 2 вышеописанным способом формирования тонкой аморфной Ga-Ga-Zn-O пленки. Кроме того, на ней были наслоены InGaO3(ZnO)4 пленка, имеющая более высокую электропроводность, и золотая пленка соответственно толщиной 30 нм импульсным лазерным осаждением при парциальном давлении кислорода в камере ниже 1 Па. Затем терминал 5 стока и терминал 6 истока были сформированы способом фотолитографии и способом обратной литографии. Наконец Y2О3 пленку формировали для изолятора 3 затвора путем осаждения с использованием электронно-лучевого испарения (толщина 90 нм, относительная диэлектрическая постоянная примерно 15, плотность тока утечки

1×10-3 А/см3 при напряжении 0,5 МВ/см). На ней была сформирована золотая пленка, а терминал 4 затвора был сформирован способом фотолитографии и способом обратной литографии.

Оценка рабочих характеристик элемента МДП-транзистора

На фиг.6 показана вольт-амперная характеристика элемента МДП-транзистора, измеренная при комнатной температуре. Учитывая, что ток стока IDS увеличивается с увеличением напряжения стока VDS, очевидно, что канал представляет собой полупроводник n-типа. Это согласуется с тем фактом, что аморфный полупроводник типа In-Ga-Zn-O относится к n-типу. IDS достигает насыщения (отсекается) при VDS=6 В, что является обычным для полупроводникового транзистора. Из оценки характеристик затвора было обнаружено, что пороговое значение напряжения затвора VGS при напряжении VDS=4 В составляет примерно -0,5 В. При VG=10 В возникал ток IDS=1,0×10-5 А. Это соответствует влиянию смещения на затворе на носители в полупроводниковой тонкой аморфной In-Ga-Zn-O пленке.

Отношение включено/выключено транзистора превышало 1×103. Из выходных характеристик вычисляли дрейфовую подвижность, которая составила примерно 7 см2/B*сек. Согласно аналогичным измерениям излучение видимого света не меняет характеристики полученного элемента.

Согласно настоящему изобретению может быть изготовлен тонкопленочный транзистор, который имеет канальный слой, содержащий электронные носители с более низкой концентрацией для достижения более высокого удельного сопротивления и достижения более высокой подвижности электронов.

Вышеописанный аморфный оксид имеет хорошие характеристики, заключающиеся в том, что подвижность электронов увеличивается с увеличением концентрации электронных носителей, и имеет вырожденное состояние. В этом примере тонкая пленка была сформирована на стеклянной подложке. Однако пластмассовая пластина или пленка также могут применяться в качестве подложки, поскольку образование пленки может проходить при комнатной температуре. Более того, аморфный оксид, полученный в этом примере, поглощает видимый свет только в небольшом количестве, позволяя создать прозрачный гибкий ТПТ.

(Второй процесс формирования пленки: процесс напыления (SP процесс))

Ниже описано формирование тонкой пленки высокочастотным SP процессом в атмосфере газообразного аргона.

SP процесс проводят с использованием устройства, показанного на фиг.12. На фиг.12 ссылочные позиции обозначают следующее: 807 - подложку для формирования пленки; 808 - мишень; 805 - средство крепления подложки, оборудованное охлаждающим механизмом; 814 - турбомолекулярный насос; 815 - роторный насос; 817 - шторка; 818 - ионный манометр; 819 - манометр Пирани; 821 - камеру роста; и 830 - клапан затвора.

Подложка 807 для формирования пленки представляла собой SiO2 стеклянную подложку (Corning Co.: 1737), которую промывали для обезжиривания с использованием ультразвука ацетоном, этанолом и сверхчистой водой, по пять минут каждым, и сушили при 100°С.

Мишень представляла собой поликристаллический спеченный компакт, имеющий состав InGaO3(ZnO)4 (размером 20 мм в диаметре, 5 мм в толщину), который был получен мокрым смешиванием In2О3, Ga2О3 и ZnO (4-нормальный раствор каждого реагента) в качестве материала источника (растворитель: этанол), обжигом смеси (1000°С, 2 ч), сухим измельчением и спеканием (1550°С, 2 ч). Мишень 808 имела электропроводность 90 См/см и являлась полуизолирующей.

Конечное значение вакуума в камере роста 821 составляло 1×10-4 Topp. Во время роста общее давление кислорода и аргона поддерживали в пределах от 4 до 0,1×10-1 Па. Отношение парциального давления аргона и кислорода изменялось в пределах парциального давления кислорода от 1×10-3 до 2×10-1 Па.

Температура подложки была комнатной. Расстояние между мишенью 808 и подложкой 807 для формирования пленки составляло 30 мм.

Подаваемая электрическая мощность составляла 180 Вт РЧ, и скорость формирования пленки составляла 10 нм/мин.

Полученную тонкую пленку исследовали способом малоугловой рентгенографии (SAXS) (метод тонких пленок, угол падения 0,5°): четкого дифракционного пика не наблюдалось. Полученная таким образом тонкая пленка типа In-Ga-Zn-O считалась аморфной. Из коэффициента отражения рентгеновских лучей и анализа его паттерна была найдена среднеквадратичная неровность поверхности (Rrms), равная примерно 0,5 нм, и толщина пленки, равная примерно 120 нм. Из рентгенофлуоресцентного анализа (XRF) было найдено, что содержание металлов в пленке соответствует отношению In:Ga:Zn = 0,98:1,02:4.

Пленка была сформирована при различных парциальных давлениях кислорода среды, и измеряли электропроводность полученной аморфной оксидной пленки. Результат представлен на фиг.3.

Как показано на фиг.3, электропроводность может быть снижена до величины меньше чем 10 См/см путем проведения процесса формирования пленки в атмосфере с парциальным давлением кислорода, превышающим 3×10-2 Па. Количество электронных носителей может быть уменьшено путем повышения парциального давления кислорода.

Как показано на фиг.3, например, тонкая InGaO3(ZnO)4 пленка, сформированная при температуре подложки, равной 25°С, и парциальном давлении кислорода 1×10-1 Па, имела более низкую электропроводность, равную примерно 1×10-10 См/см. Более того, тонкая InGaO3(ZnO)4 пленка, сформированная при парциальном давлении кислорода 1×10-1 Па, имела слишком высокое сопротивление, имея при этом не поддающуюся измерению электропроводность. У этой пленки, несмотря на то, что подвижность электронов не поддавалась измерению, подвижность электронов была оценена, как равная примерно 1 см2/В*сек, путем экстраполяции из значений пленок, имеющих более высокую концентрацию электронных носителей.

Таким образом, транзистор нормально выключенного типа, имеющий отношение включено/выключено выше чем 1×103, может быть получен путем использования прозрачной тонкой пленки из аморфного оксида, содержащей In-Ga-Zn-O, представленной в кристаллическом состоянии как InGaO3(ZnO)m (m - натуральное число меньше 6), полученной способом вакуумного напыления в атмосфере аргона, содержащей кислород с парциальным давлением выше 3×10-2 Па, предпочтительно выше 5×10-1 Па.

При использовании устройства и материала, применяемого в этом Примере, формирование пленки напылением проводят при парциальном давлении кислорода в пределах от 3×10-2 Па до 5×10-1 Па. В этой связи в тонкой пленке, полученной импульсным лазерным осаждением или напылением, подвижность электронов увеличивается с увеличением количества проводящих электронов, как показано на фиг.2.

Как описано выше, управляя парциальным давлением кислорода, можно уменьшить количество кислородных дефектов, и таким образом может быть снижена концентрация электронных носителей. В тонкой аморфной пленке подвижность электронов может быть высокой, поскольку в аморфном состоянии отсутствуют границы разделов между зернами в отличие от поликристаллического состояния.

В этой связи замена стеклянной подложки 200 мкм полиэтиленовой терефталатной (PET) пленкой не изменяет свойства сформированной на ней пленки из аморфного оксида InGaO3(ZnO)4.

Аморфная пленка InGaO3(Zn1-xMgxO)m (m - натуральное число меньше 6) с высоким удельным сопротивлением может быть получена путем использования в качестве мишени поликристаллического InGaO3(Zn1-xMgxO)m даже при парциальном давлении кислорода ниже 1 Па. Например, при помощи мишени, у которой 80% атомов Zn замещено Mg, можно получить концентрацию электронных носителей ниже 1×1016/см3 (удельное сопротивление примерно 1×10-2 См/см) при помощи импульсного лазерного осаждения в атмосфере, содержащей кислород с парциальным давлением 0,8 Па. В такой пленке подвижность электронов ниже, чем подвижность электронов в пленке, не содержащей Mg, но уменьшение является незначительным: подвижность электронов составляет примерно 5 см2/B*сек при комнатной температуре, что выше подвижности электронов в аморфном кремнии примерно на один порядок. При формировании пленок в тех же условиях увеличение содержания Mg уменьшает как электропроводность, так и подвижность электронов. Следовательно, содержание Mg составляет примерно 20%-85% (0,2<х<0,85).

В тонкопленочном транзисторе, использующем вышеописанную аморфную оксидную пленку, изолятор затвора содержит предпочтительно сложное кристаллическое соединение, состоящее из 2 или более Al2О3, Y2О3, HfO2 и их смесей.

Наличие дефекта на границе раздела между тонкой пленкой изолирующего слоя затвора и тонкой пленкой канального слоя снижает подвижность электронов и является причиной гестериза рабочих характеристик транзистора. Более того, ток утечки сильно зависит от вида изолятора затвора. Следовательно, изолятор затвора необходимо выбирать таким образом, чтобы он был подходящим для канального слоя. Ток утечки можно уменьшить, используя Al2О3 пленку, гестерезис можно снизить, используя Y2O3 пленку, а электронную подвижность можно увеличить, используя HfO2 пленку, имеющую высокую диэлектрическую постоянную. ТПТ может быть сформирован посредством использования сложного кристаллического соединения из вышеописанных оксидов, что может привести к меньшему току утечки, меньшему гистерезису и более высокой подвижности электронов. Поскольку процесс формирования изолятора затвора и процесс формирования канального слоя могут проводиться при комнатной температуре, ТПТ могут быть расположены в шахматном порядке или расположены в обратном шахматном порядке.

Таким образом сформированный ТПТ представляет собой трехтерминальный элемент, имеющий терминал затвора, терминал истока и терминал стока. Такой ТПТ образован посредством формирования тонкой полупроводниковой пленки на изолирующей подложке из керамики, стекла или пластмассы в качестве канального слоя для переноса электронов или дырок и служит в качестве активного элемента, имеющего функцию управления током, текущим через канальный слой, путем приложения напряжения к терминалу затвора и переключения тока между терминалом истока и терминалом стока.

В настоящем изобретении также важно, чтобы планируемая концентрация электронных носителей достигалась посредством управления количеством кислородных дефектов.

В вышеприведенном описании количество кислорода в пленке из аморфного оксида управляется посредством концентрации кислорода в атмосфере формирования пленки. В противном случае, количество кислородных дефектов может управляться (увеличиваться или уменьшаться) последующей обработкой оксидной пленки в атмосфере, содержащей кислород, как в предпочтительном варианте осуществления.

Для эффективного управления количеством кислородных дефектов температура атмосферы, содержащей кислород, поддерживается в пределах от 0°С до 300°С, предпочтительно от 25°С до 250°С, более предпочтительно от 100°С до 200°С.

Естественно, пленка может быть сформирована в атмосфере, содержащей кислород, и дальнейшей последующей обработкой в атмосфере, содержащей кислород. В противном случае, пленку формируют без управления парциальным давлением кислорода, а последующая обработка проходит в атмосфере, содержащей кислород, при условии, что может быть достигнута планируемая концентрация электронных носителей (менее 1×1018/см3).

Нижним пределом концентрации электронных носителей в настоящем изобретении является, например, 1×1014/см3, который зависит от типа элемента или устройства, используемого для изготовления пленки.

Более широкий набор материалов

После изучения материалов для системы было обнаружено, что аморфный оксидный состав, по меньшей мере, из одного оксида из элементов Zn, In и Sn может применяться для пленки из аморфного оксида с низкой концентрацией носителей и высокой подвижностью электронов. Обнаружено, что такая пленка из аморфного оксида имеет специфическое свойство, заключающееся в том, что увеличение в ней количества электронов проводимости увеличивает подвижность электронов. Используя эту пленку, может быть изготовлен ТПТ нормально выключенного типа, который имеет хорошие свойства, такие как отношение включено/выключено, ток насыщения в состоянии отсечки и скорость переключения.

В настоящем изобретении может использоваться оксид, имеющий любую одну из рабочих характеристик (а)-(h), представленных ниже:

(a) аморфный оксид, имеющий концентрацию электронных носителей менее чем 1×1018/см3;

(b) аморфный оксид, в котором подвижность электронов увеличивается с увеличением концентрации электронных носителей;

(под комнатной температурой имеется в виду температура в пределах от примерно 0°С до примерно 40°С. Термин "аморфное соединение" обозначает соединение, которое имеет только гало-паттерн без характерного дифракционного паттерна в дифракционном спектре рентгеновских лучей. Подвижность электронов означает подвижность, измеренную при помощи эффекта Холла)

(c) Аморфный оксид, упомянутый выше в пунктах (а) и (b), в котором подвижность электронов при комнатной температуре выше чем 0,1 см2/В*сек;

(d) аморфный оксид, упомянутый выше в пунктах (b)-(с), имеющий вырожденный характер проводимости;

(термин "вырожденный характер проводимости" означает состояние, при котором энергия термической активации в температурной зависимости удельного сопротивления не превышает 30 мэВ)

(e) аморфный оксид, упомянутый выше в любом из пунктов (а)-(d), который в качестве составляющего элемента содержит, по меньшей мере, один из элементов Zn, In и Sn;

(f) пленка из аморфного оксида, выполненная из аморфного оксида, описанного выше в пункте (е), и дополнительно, по меньшей мере, одного элемента из:

элементов группы 2 М2 с атомным номером меньше чем у Zn (Mg и Са),

элементов группы 3 М3 с атомным номером меньше чем у In (В, Al, Ga и Y),

элементов группы 4 М4 с атомным номером меньше чем у Sn (Si, Ge и Zr),

элементов группы 5 М5 (V, Nb и Та) и

Lu и W для уменьшения концентрации электронных носителей;

Элементы М2, М3, М4, имеющие соответственно меньший атомный номер, чем Zn, In Su, являются сильноионными, за счет чего создается меньше кислородных дефектов и уменьшается концентрация электронных носителей. Элемент Lu, который имеет больший атомный номер, чем Ga, имеет меньший ионный радиус и является сильноионным, выполняя ту же функцию, что и М3. М5, который является ионизируемым до валентности плюс пять, способен прочно связываться с кислородом и является менее склонным создавать кислородный дефект. W, который является ионизируемым до валентности плюс шесть, способен прочно связываться с кислородом и является менее склонным создавать кислородный дефект.

(g) пленка из аморфного оксида, описанная выше в любом из пунктов (а)-(f), состоящая из одного соединения, имеющего состав In1-хM3xO3(Zn1-yM2yO)m (0≤х≤1; 0≤y≤1; m - 0 или натуральное число меньше 6) в кристаллическом состоянии, или смесь соединений с различным m, например, из М3, представляющим собой Ga, и, например, из М2, представляющим собой Mg; и

(h) пленка из аморфного оксида, описанная выше в любом из пунктов (а)-(g), сформированная на пластмассовой подложке или пластмассовой пленке.

Настоящее изобретение также предоставляет полевой транзистор, использующий в качестве канального слоя вышеописанный аморфный оксид или пленку из аморфного оксида.

Полевой транзистор изготавливают с использованием в качестве канального слоя пленки из аморфного оксида, которая имеет концентрацию электронных носителей менее чем 1×1018/см3, но более чем 1×1015/см3, и который имеет терминал истока, терминал стока и терминал затвора с расположенным между ними изолятором затвора. Если между терминалами истока и стока прикладывают напряжение примерно 5 В без приложения напряжения затвора, электрический ток между терминалами истока и стока составляет примерно 1×10-7 ампер.

Подвижность электронов в кристаллическом оксиде увеличивается с увеличением перекрытий s-орбиталей у ионов металла. В кристалле оксида из Zn, In или Sn с большими атомными номерами электронная подвижность находится в пределах от 0,1 до 200 см2/В*сек.

В оксиде ионы кислорода и металла связаны ионными связями, не имеющими ориентации и имеющими случайную структуру. Следовательно, в оксиде в аморфном состоянии подвижность электронов может быть сравнима с подвижностью электронов в кристаллическом состоянии.

С другой стороны, замена Zn, In или Sn элементами с меньшими атомными номерами уменьшает подвижность электронов. Таким образом, подвижность электронов в аморфном оксиде настоящего изобретения находится в пределах от 0,01 до 20 см2 /В*сек.

В транзисторе, имеющем канальный слой, состоящий из вышеописанного оксида, изолятор затвора предпочтительно формируют из Al2O3, Y2О3, HfO2 или смешанного кристаллического соединения, содержащего два или более из этих оксидов.

Наличие дефекта на границе раздела между тонкой пленкой, изолирующей затвор, и тонкой пленкой канального слоя уменьшает подвижность электронов и вызывает гестерезис рабочих характеристик транзистора. Более того, ток утечки сильно зависит от вида изолятора затвора. Следовательно, изолятор затвора следует выбирать таким образом, чтобы он походил для канального слоя. Ток утечки можно уменьшить, используя пленку из Al2О3, гестерезис можно уменьшить, используя пленку из Y2O3, и подвижность электронов можно увеличить, используя пленку из HfO2, имеющую высокую диэлектрическую постоянную. При использовании сложного кристаллического соединения вышеуказанных оксидов может быть изготовлен ТПТ, который имеет меньший ток утечки, меньший гестерезис и имеет большую подвижность электронов. Поскольку процесс формирования изолятора затвора и процесс формирования канального слоя могут проходить при комнатной температуре, может быть сформирован ТПТ, имеющий шахматную структуру или обратную шахматную структуру.

Пленка из оксида In2O3 может быть сформирована осаждением из газовой фазы, а добавление паров воды с парциальным давлением, равным примерно 0,1 Па, в атмосферу формирования пленки делает формируемую пленку аморфной.

ZnO и SnO2 соответственно не могут быть легко сформированы в виде аморфной пленки. Для формирования пленки из ZnO в аморфном виде добавляют In2О3 в количестве, равном примерно 20 атом%. Для формирования пленки из SnO2 в аморфном виде добавляют In2O3 в количестве, равном 90 атом%. При формировании аморфной пленки типа Sn-In-O в атмосферу формирования пленки вводят газообразный азот с парциальным давлением, равным примерно 0,1 Па.

В вышеописанную пленку может быть добавлен элемент, способный формировать сложный оксид, выбранный из элементов М2 группы 2 с атомным номером меньшим, чем у Zn (Mg и Са), элементов М3 группы 3 с атомным номером меньшим, чем у In (В, Al, Ga и Y), элементов М4 группы 4 с атомным номером меньшим, чем у Sn (Si, Ge и Zr), элементов М5 группы 5 (V, Nb и Та), Lu и W. Добавление вышеуказанных элементов стабилизирует аморфную пленку при комнатной температуре и расширяет набор композиций для формирования аморфной пленки.

В частности, добавление В, Si или Ge приводит к формированию ковалентной связи, которая эффективна для стабилизации аморфной фазы. Добавление сложного оксида, состоящего из ионов, имеющих сильно различающиеся радиусы ионов, является эффективным для стабилизации аморфной фазы. Например, в системе In-Zn-O для формирования пленки, стабильной при комнатной температуре, должен содержаться In в количестве больше чем 20 атом%. Однако добавление Mg в количестве, равном In, дает возможность формировать стабильную аморфную пленку в композиции с содержанием In меньше чем 15 атом%.

При формировании пленки осаждением из газовой фазы пленка из аморфного оксида с концентрацией электронных носителей, находящихся в пределах от 1×1015/см3 до 1×1018/см3, может быть получена путем управления атмосферой формирования пленки.

Пленка из аморфного оксида может быть подходящим образом сформирована при помощи процесса осаждения, например процессом импульсного лазерного осаждения (процесс PLD), процессом напыления (процессом SP) и процессом осаждения с использованием электронно-лучевого испарения. Для процессов осаждения из газовой фазы процесс PLD является подходящим с точки зрения легкости управления составом материала, в то время как процесс SP является подходящим с точки зрения массового производства. Однако процесс формирования тонкой пленки этим не ограничен.

Формирование пленки из аморфного оксида типа In-Zn-Ga-O при помощи процесса PLD

Аморфный оксид типа In-Zn-Ga-О осаждали на стеклянную подложку (Corning Co.: 1737) процессом PLD, используя KrF эксимерный лазер с поликристаллическим спеченным компактом в качестве мишени, имеющим состав InGaO3(ZnO) или InGaO3(ZnO)4.

Использовали устройство, показанное на фиг.11, которое упомянуто выше, и условия формирования пленки были такими же, как было описано выше для данного устройства.

Температура подложки составляла 25°С.

Две полученные тонкие пленки исследовали способом малоугловой рентгенографии (SAXS) (метод тонких пленок, угол падения 0,5°): четкого дифракционного пика не наблюдалось, что показало, что полученные тонкие пленки типа In-Ga-Zn-О, изготовленные с использованием двух разных мишеней, были аморфными.

Из коэффициента отражения рентгеновских лучей и анализа его паттерна была найдена среднеквадратичная неровность поверхности (Rrms), равная примерно 0,5 нм, и толщина пленки, равная примерно 120 нм. Из рентгенофлуоресцентного анализа (XRF) было найдено, что пленка, полученная с мишенью из поликристаллического спеченного компакта InGaO3(ZnO), имела содержание металлов с отношением In:Ga:Zn = 1,1:1,1:0,9, в то время как пленка, полученная с мишенью из поликристаллического спеченного компакта InGaO3(ZnO)4, имела содержание металлов с отношением In:Ga:Zn = 0,98:1,02:4.

Пленки из аморфного оксида формировали при разных парциальных давлениях атмосферы для формирования пленки с мишенью, имеющей состав InGaO3(ZnO)4. У сформированных пленок из аморфного оксида измеряли концентрацию электронных носителей. Результаты представлены на фиг.1. При формировании пленки в атмосфере, имеющей парциальное давление кислорода выше чем 4,2 Па, концентрация электронных носителей могла быть снижена до величины, не превышающей

1×1018/см3, как показано на фиг.1. При таком формировании пленки подложка может находиться практически при комнатной температуре без необходимости нагревания. При парциальном давлении кислорода ниже чем 6,5 Па поверхности полученных пленок из аморфного оксида были плоскими.

При парциальном давлении кислорода, равном 5 Па, в аморфной пленке, сформированной с мишенью InGaO3(ZnO)4, концентрация электронных носителей составляла 1×1016/см3, электропроводность была равна 1×10-2 См/см, а подвижность электронов в ней была оценена равной примерно 5 см2/B*сек. Из анализа спектра поглощения света была оценена ширина запрещенной зоны в оптическом диапазоне в полученной тонкой аморфной оксидной пленке, которая составляла примерно 3 эВ.

Более высокое парциальное давление дополнительно уменьшает концентрацию электронных носителей. Как показано на фиг.1, в пленке из аморфного оксида типа In-Zn-Ga-O, сформированной при температуре подложки 25°С и при парциальном давлении кислорода, равном 6 Па, концентрация электронных носителей была ниже 8×1015/см3 (электропроводность примерно 8×10-3 См/см). Подвижность электронов в пленке была оценена как равная 1 см2/В*сек или более. Однако при использовании процесса PLD при парциальном давлении кислорода, равном 6,5 Па или выше, нанесенная пленка имела неровную поверхность и не была подходящей для использования в качестве канального слоя ТПТ.

Пленки из аморфного оксида типа In-Zn-Ga-O формировали при разных парциальных давлениях кислорода в атмосфере формирования пленки с мишенью, состоящей из поликристаллического спеченного компакта, имеющего состав InGaO3(ZnO)4. В полученных пленках исследовали связь между концентрацией электронных носителей и подвижностью электронов. Результаты показаны на фиг.2. При увеличении концентрации электронных носителей от 1×1016/см3 до 1×1020/см3 подвижность электронов увеличивалась от примерно 3 см2/В*сек до примерно 11 см2/В*сек. Такая же тенденция наблюдалась у аморфных оксидных пленок, полученных с использованием поликристаллической спеченной InGaO3(ZnO) мишени.

Пленка из аморфного оксида типа In-Zn-Ga-O, которую формировали на 200 мкм полиэтиленовой терефталатной (PET) пленке вместо стеклянной подложки, имела аналогичные характеристики.

Формирование пленки из аморфного оксида типа In-Zn-Ga-Mg-O при помощи процесса PLD

Пленку из InGaO3(Zn1-xMgxO)4 (0<х≤1) формировали на стеклянной подложке при помощи процесса PLD, используя мишень InGaO3(Zn1-xMgxO)4 (0<x≤1). Используемое устройство показано на фиг.11.

В качестве подложки использовали стеклянную подложку (Corning Co.: 1737). В качестве предварительной обработки перед осаждением подложку промывали для обезжиривания с использованием ультразвука ацетоном, этанолом и сверхчистой водой, по пять минут каждым, и сушили при 100°С. Мишень представляла собой спеченный компакт InGaO3(Zn1-xMgxO)4 (х=1-0) (размер 20 мм в диаметре, 5 мм в толщину). Мишень получали мокрым смешиванием исходных материалов In2О3, Ga2O3 и ZnO (4-нормальный раствор каждого реагента) (растворитель: этанол), обжигом смеси (1000°С, 2 ч), сухим измельчением и спеканием (1550°С, 2 ч). Конечное давление в камере роста составляло 2×10-6 Па. Парциальное давление кислорода во время роста поддерживали равным 0,8 Па. Температура подложки была равна комнатной температуре (25°С). Расстояние между мишенью и подложкой для формирования пленки составляло 30 мм. KrF эксимерный лазер излучал с мощностью 1,5 мДж/см2/импульс с длительностью импульса 20 нс, частотой повторения 10 Гц, и точка облучения представляла собой квадрат 1×1 мм. Скорость формирования пленки составляла 7 нм/мин. Парциальное давление кислорода в атмосфере формирования пленки составляло 0,8 Па. Температура подложки была равна 25°С.

Полученную тонкую пленку исследовали способом малоугловой рентгенографии (SAXS) (метод тонких пленок, угол падения 0,5°): четкого дифракционного пика не наблюдалось. Таким образом, полученная тонкая пленка типа In-Ga-Zn-Mg-O была аморфной. Полученная пленка имела плоскую поверхность.

Используя мишени с различными значениями х (с разным содержанием Mg) пленку из аморфного оксида типа In-Ga-Zn-O формировали при парциальном давлении кислорода, равном 0,8 Па, в атмосфере для формирования пленки с целью изучения зависимости проводимости, концентрации электронных носителей и подвижности электронов от величины х.

Результаты приведены на фиг.4А, 4В и 4С. Если величина х больше 0,4, пленки из аморфного оксида, сформированные при помощи процесса PLD при парциальном давлении кислорода в атмосфере, равном 0,8 Па, концентрация электронных носителей уменьшалась до величины, меньшей чем 1×1018/см3. В аморфной пленке со значением х, большим 0,4, подвижность электронов превышала величину 1 см2/В*сек.

Как показано на фиг.4А, 4В и 4С, концентрация электронных носителей ниже чем 1×1016/см3 может быть получена в пленке, изготовленной способом импульсного лазерного осаждения с использованием мишени, у которой 80 атом.% Zn заменено Mg, и при парциальном давлении кислорода, равном 0,8 Па (удельное сопротивление примерно 1×10-2 См/см). В такой пленке подвижность электронов ниже по сравнению с пленкой, не содержащей Mg, но не намного. Подвижность электронов в пленках составляет примерно 5 см2/В*сек, что превышает подвижность электронов в аморфном кремнии примерно на один порядок. В тех же самых условиях формирования пленки как электропроводность, так и подвижность электронов в пленке уменьшаются с увеличением содержания Mg. Следовательно, предпочтительным является, чтобы содержание Mg в пленке составляло больше 20 амтом% и меньше 85 атом% (0,2<х<0,85), более предпочтительно 0,5<х<0,85.

Аморфная пленка из InGaO3(Zn1-xMgxO)4 (0<х≤1), сформированная на 200 мкм полиэтиленовой терфталатной (PET) пленке вместо стеклянной подложки, имеет аналогичные характеристики.

Формирование пленки из аморфного оксида In2O3 при помощи процесса PLD

In2О3 пленку формировали на 200 мкм пленке PET, используя мишень, состоящую из In2O3 поликристаллического спеченного компакта при помощи процесса PLD, используя KrF эксимерный лазер.

Использованное устройство показано на фиг.11. Подложка для формирования пленки представляла собой SiO2 стеклянную подложку (Corning Co.: 1737).

В качестве предварительной обработки перед осаждением подложку промывали для обезжиривания с использованием ультразвука ацетоном, этанолом и сверхчистой водой, по пять минут каждым, и сушили при 100°С.

Мишень представляла собой In2O3 спеченный компакт (размер 20 мм в диаметре и 5 мм в толщину), которую получали обжигом исходного реагента In2О3 (4 - нормальный раствор реагента) (1000°С, 2 ч), сухим измельчением и спеканием (1550°С, 2 ч).

Конечное давление в камере роста составляло 2×10-6 Па, парциальное давление кислорода во время роста было равно 5 Па, и температура подложки равна 25°С.

Парциальное давление паров воды составляло 0,1 Па, и радикалы кислорода генерировались прибором для генерации радикалов кислорода при приложенной мощности 200 Вт.

Расстояние между мишенью и подложкой для формирования пленки составляло 40 мм, мощность KrF эксимерного лазера составляла 0,5 мДж/см2/импульс с длительностью импульса 20 нс, частотой повторения 10 Гц, и точка облучения представляла собой квадрат размером 1×1 мм.

Скорость формирования пленки составляла 3 нм/мин.

Полученную тонкую пленку исследовали способом малоугловой рентгенографии (SAXS) (метод тонких пленок, угол падения 0,5°): четкого дифракционного пика не наблюдалось, что показало, что полученная пленка типа In-O была аморфной. Толщина пленки составила 80 нм.

В полученной пленке из аморфного оксида типа In-O концентрация электронных носителей составляла 5×1017/см3 и подвижность электронов была равна примерно 7 см2/B*сек.

Формирование пленки из аморфного оксида типа In-Sn-O при помощи процесса PLD