Изобретение относится к получению композиционного материала на основе гипсовой составляющей, который может быть использован в производстве строительных изделий (фасадные архитектурно-художественные изделия, стеновые блоки, кирпич, шпаклевки, штукатурные композиции, гипсокартонные листы, гипсоволокнистые плиты и др.). Кроме того, следует особенно отметить возможность использования предложенного материла для медицинских целей.

Гипсовые строительные детали отличаются невысокой механической прочностью и водонеустойчивостью, поэтому существующие технологии получения гипсовых материалов в основном направлены на улучшение этих свойств.

Из SU 563382, 30.06.1977 известна композиция для блочных моделей сооружений и скальных оснований, включающая известь-кипелку, гипс, песок и воду, при этом она с целью обеспечения равномерного контакта между блоками, предотвращения водопоглощения из материалов блоков и получения требуемых по условиям подобия сдвиговых характеристик швов и соотношения их прочностей на сжатие и растяжение, она содержит в качестве гипса гипс полуводный при следующей соотношении компонентов, вес.%:

Указанную композицию получают при комнатной температуре (18-22°С) в следующей последовательности.

Сначала смешивают песок с известью-кипелкой, гипс - с водой, а затем тщательно перемешивают полученный гипсовый раствор и известково-песчаную смесь. Время изготовления и укладки вещества ограничивают временем гидратации гипса.

Блоки каждого яруса по высоте модели бетонируют рядами. В каждом ряду вначале бетонируют блоки один, а затем - промежуточные блоки в распор. Вещество укладывают слоями с трамбованием.

Варьирования прочности швов на растяжение и сдвиговых характеристик достигают путем использования гладкой поверхности ранее уложенных блоков, придания ей определенной шероховатости, штрабления или покрытия тончайшим слоем смазки - водной суспензии порошкообразных материалов, например молотого известняка и т.п.

Известен композиционный материал, состоящий из активированного влажного фосфогипса и добавки в виде α-полугидрата сульфата кальция, который получают, измельчая фосфогипс с влажностью до 30% в шаровой мельнице, смешивают его с полугидратом сульфата кальция и затем изготовляют различные изделия методом прессования (Терехов В.А., Варламов В.Н. и др. Искусственный гипсовый камень из активированного фосфогипса. Строительные материалы. 1985, №2).

Известен другой композиционный материал, включающий гипсовое вяжущее и добавку. В качестве добавки используют кремнеземсодержащие добавки, состоящие из песка, и отход минераловатного производства - «корольки», а в качестве гипсового вяжущего - влажный фосфогипс. Соотношение компонентов в смеси следующее, мас.%:

Смесь получают следующим образом: все компоненты дозируют и засыпают в шаровую мельницу. Помол производят в зависимости от исходной влажности фосфогипса. Изделия, полученные из этой смеси, высушивают при температуре 50-55°С в течение 3-4 часов.

Использование данной смеси позволяет получать достаточно прочные изделия, но при этом влагостойкость изделий невелика из-за использования фосфогипса. Кроме того, спектр применения этого композиционного материла крайне невелик, т.к. используется не экологически чистое сырье, а именно фосфогипс (патент РФ 2052416, С04В 28/14, 1996).

Известен также еще другой способ получения композиционного материала, включающий дробление гипсового камня, его прокаливание при температуре 600-750°С до получения гипсового вяжущего - ангидрита, сушку добавки - сульфата натрия, сухое смешивание полученного вяжущего с добавкой и их совместный помол (Волженский А.В. Гипсовые вяжущие и изделия. - М: Стройиздат, с.69-70).

Однако данный способ требует дополнительной операции - сушки сульфата натрия, т.к. он достаточно гигроскопичен и даже введение высушенного сульфата натрия в композиционный материал может вызывать разброс во влажности готового продукта, что снижает качество готового продукта.

Из RU 2203235, 20.04.2004, известна сырьевая смесь для получения водостойкого строительного материала, включающая двуводный вторичный гипс, известь и воду, которая в качестве извести содержит гашеную известь в виде насыщенного раствора и дополнительно шлакопортландцемент при следующем соотношении компонентов, мас.%: двуводный вторичный гипс 65-75, шлакопортландцемент 10,5-13,5, указанная известь гашеная (на сухое) 0,0135-0,019, вода - остальное.

Недостатком связанного гипсового раствора, гипсовых бесшовных полов и гипсовых покрытий является, однако, незначительная водостойкость этих систем. Использование гипса в настоящее время для наружных покрытий, например в качестве штукатурки, представляет еще пока неразрешимую проблему.

Известно, что придание водоотталкивающих свойств гипсу достигается при действии специальных полисилоксанов, которые добавляются в количествах до 2 мас.%. Но это, однако, невыгодно, т.к. прибавление полисилоксанов из-за их биологической неразрушаемости и их неблагоприятного экобаланса при получении сильно действует на окружающую среду. Кроме этого, качество таких модифицированных гипсов также не подходит для наружного использования.

В выложенной заявке Германии 3238390, 19.05.1983, представлен сухой раствор, который содержит гипс или цемент в качестве вяжущего средства, а далее в количестве от 0,05 до 1 объемного % (об.%), в расчете на объем сухого раствора, смесь из 60-88% смеси парафиновых углеводородов с 10-20 атомами углерода и/или сложного эфира глицерина, высшей жирной кислоты или жира и от 12 до 40% поверхностно-активного вещества в качестве эмульгатора. Вышеуказанная смесь придавала водоотталкивающие свойства, вследствие чего строительный раствор проявлял лучшие теплоизолирующие свойства и морозостойкость.

Из японской заявки на патент 82/61648 известен диспергатор для гипса, который содержит продукт конденсации (алкил)нафталинсульфокислоты и формальдегида, а также порошок двуокиси кремния и при необходимости еще масло, которое выбирается из минеральных масел, синтетических смазочных масел и природных масел. Гипс, таким образом, хорошо диспергируют в воде до его связывания с водой при превращении. Отделение воды из смеси воды и гипса, т.е. суспензии гипса, уменьшается при связывании, и затвердевший гипс получается более высокого качества.

В японской заявке на патент 79/10974 описываются строительные панели с улучшенной водостойкостью, которые производят, когда к гидравлическому материалу, как, например, цемент или обожженный гипс, прибавляют высшую жирную кислоту или ее соль в относительно большом количестве.

Из бельгийской заявки на патент 873812 известен укрепленный гипсобетон, который получают при тщательном смешивании гипса и воды, при этом часть гипса заменяется практически нерастворимой металлической солью жирной кислоты. В качестве придающего водоотталкивающие свойства средства используют кальциевую, алюминиевую, бариевую, свинцовую, магниевую, цинковую, медную или никелевую соль стеариновой кислоты, олеиновой кислоты, пальмитиновой кислоты или подобных кислот.

Из японской заявки на патент 82/3751 известны водостойкие связанные гипсовые фасонные части, которые производили при реакции водоотталкивающего средства с полугидратом окиси кальция, прибавлении воды, формовании и нагревании в атмосфере углекислого газа. Это гидрофобное средство прибавляли в количестве от 0,5 до 12 мас.% к высшей жирной кислоте, такой, как стеариновая кислота, пальмитиновая кислота, олеиновая кислота, жирные кислоты кокосового масла и др., и ее соли с щелочными/щелочноземельными металлами.

Японская заявка на патент 83/36955 относится к составам для строительных растворов, в которых используют гранулированный доменный шлак в виде агрегата, характеризующегося очень хорошим стабильным качеством. Подобные смеси содержат 10 массовых частей моногидрата сульфата кальция и от 50 до 200 массовых частей гранулята доменного шлака в виде агрегата, от 0,03 до 3 массовых частей фосфата, от 0,03 до 3 массовых частей замедляющего схватывание средства на основе белка и, если необходимо, добавки, среди прочих соль жирной кислоты.

Из RU 2246460, 20.02.2005 известна содержащая гипс композиция для изготовления различных композиционных материалов, которая включает от 0,1 до 30% специальной жировой химической добавки различной природы с молекулярной массой до 20000 в расчете на общую сухую смесь.

В содержащей гипс композиции согласно известному изобретению в качестве главного компонента используется гипс как ангидрит или полугидрат со всеми встречающимися химическими модификациями (ά- и β-полугидрат, ангидрит I, II, III) на основе естественного гипса, гипса, полученного химическим путем или гипса, полученного при обессеривании дымовых газов. В принципе эти гидравлически связанные варианты на основе сульфата кальция существуют как в чистом виде, так и в смеси.

Под жировыми веществами согласно смыслу представленного изобретения имеют в виду полученные из природных, в частности из растительных и животных, масел жирные кислоты, спирты жирного ряда и их производные.

Исходя из этого можно помимо указанных жировых смесей использовать также соответствующие отдельные вещества.

В качестве примеров насыщенных жирных кислот с 8-26 атомами углерода, предпочтительно от 12 до 22 атомов углерода, следует назвать: капроновую, каприловую, каприновую, лауриновую, миристиновую, пальмитиновую, стеариновую, арахиновую, бегеновую, церотиновую, пентадекановую, маргариновую, тридекановую и лигноцериновую кислоты. В качестве примеров ненасыщенных жирных кислот с 8-26 атомами углерода, предпочтительно от 12 до 22 атомов углерода, следует назвать: миристинолеиновую, пальмитолеиновую, олеиновую, элаидиновую, петрозелиновую, эруковую, линолевую, линоленовую, арахидоновую, клупанодоновую, докозагексаеновую, эйкозапентаеновую и гадолеиновую кислоты.

Из RU 2232733, 20.07.2004, известен композиционный материал и способ его получения. Композиционный материал включает гипсовое вяжущее и добавку, в качестве гипсового вяжущего используют β-полугидрат или водорастворимый ангидрит сульфата кальция, а в качестве добавки - природный углеродсодержащий минерал - шунгит с дисперсностью от 1 до 200 мкм при следующем соотношении компонентов, мас.%: указанное гипсовое вяжущее 50-90, указанный шунгит 10-50. В способе получения указанного композиционного материла, включающем дробление гипсового камня, его прокаливание при повышенных температурах и сухое смешение полученного гипсового вяжущего с добавкой, прокаливание ведут до получения гипсового вяжущего - β-полугидрата или водорастворимого ангидрита сульфата кальция.

Полученный композиционный материал обладает защитными, биоцидными и антисептическими свойствами при сохранении прочностных свойств.

Повышение прочности гипсовых материалов в несколько раз является актуальной задачей современного строительного материаловедения.

В ряде случаев изготовление гипсовых изделий и деталей, особенно для фасадных долговечных конструкций, является крайне сложным делом. Для достижения указанной цели (повышение прочностных характеристик изделия, его морозостойкости, снижения пористости и, следовательно, водопоглощения материала) применяются различные технологические приемы, главным из которых является улучшение рецептуры и применение в технологии различных органических полимерных добавок.

Увеличение прочностных и улучшение других физико-механических свойств гипсовых изделий может быть достигнуто за счет снижения водопотребности вяжущего и повышения подвижности гипсовых систем. При этом достигается увеличение прочностных показателей гипсовых материалов, сокращение энергетических затрат и ускорение кинетики нарастания прочности материалов при использовании естественной сушки. Для низкомарочных гипсов, например, Хабезского, Новомосковского гипсовых вяжущих, имеющих марку Г-5, Пешеланского или Аракчинского гипсовых вяжущих - Г-6, применение пластификаторов типа С-3 (3-сульфит натрия 6-полиметил нафталин) позволяет поднять прочность материала с 4 до 5 МПа.

Из RU 2260572, 20.09.2005, известна добавка для модификации гипсовых вяжущих, строительных растворов и бетонов на их основе, которая включает, % по массе: гидравлическое вяжущее 50-90, активный минеральный компонент 10-45, пластифицирующую добавку 0,1-2, регулятор сроков схватывания и твердения 0,001-1, стабилизатор 0,001-5. При этом в качестве гидравлического вяжущего добавка содержит портландцемент любой разновидности, белый цемент, цветной цемент, глиноземистый цемент, гидравлическую известь или их смесь в любой пропорции, в качестве активного минерального компонента - золу уноса, золу рисовой или гречневой шелухи, золы и шлаки ТЭЦ, керамическую пыль, отходы производства кирпича, других керамических изделий, соединений алюминия, мелкий кварцевый песок, микрокремнезем, пемзу, стеклянный бой, кремнегель, туф, диатомит, белую сажу, аэросил или их смесь в любой пропорции, в качестве пластифицирующей добавки - суперпластификатор, содержащий соединения на основе сульфированных меламиноформальдегидных соединений и/или комплексов на их основе, соединения на основе сульфированных нафталинформальдегидных соединений или комплексов на их основе, соединения на основе модифицированных лигносульфонатов, или соединения на основе водорастворимых карбоксилатных полимеров, или их смесь в любой пропорции, в качестве регуляторов сроков схватывания и твердения - замедлитель твердения гипса, в качестве стабилизатора - водорастворимый эфир целлюлозы. При этом в качестве гипсовых вяжущих используют одно из следующих составляющих или смешанные в любой пропорции гипс полуводный или ангидрит, дозировка добавки осуществляется в количестве 10-40% от их массы, а значение удельной поверхности составляет 550-7000 м2/г.

Технической задачей заявленного изобретения является повышение прочности, водостойкости и долговечности композиционных материалов и изделий на основе гипсового вяжущего.

Поставленная техническая задача решается заявленной группой изобретения, в состав которой входит композиционный высокопрочный гипсовый материал и способ его получения.

Итак, поставленная техническая задача решается тем, что композиционный высокопрочный гипсовый материал выполнен из композиции, включающей гипсовое вяжущее, гидроксид кальция, полиметилсиликонат калия, поликарбоксилат натрия, гидразид изоникотиновой кислоты, триполифосфат натрия, воду и кремнеземсодержащий наполнитель при следующем соотношении компонентов в мас.%:

Техническая задача решается также и способом получения высокопрочного гипсового материала, включающим раздельное приготовление смеси водных растворов гидроксида кальция и полиметилсиликоната калия и смеси водных растворов поликарбоксилата натрия, гидразида изоникотиновой кислоты и триполифосфата натрия, последующее совмещение полученных смесей при перемешивании, введение в объединенную смесь гипсового вяжущего при перемешивании до получения однородной суспензии.

При необходимости в полученную суспензию добавляют кремнеземсодержащий наполнитель и осуществляют ее окончательное перемешивание до получения однородного состава.

В качестве гипсового вяжущего используются вяжущие марок Г-4-Г-16.

В качестве кремнеземсодержащего наполнителя используют кварцевый песок или измельченный песчаник, или измельченный гранит, или измельченный керамический кирпич.

Нижеследующие примеры иллюстрируют изобретение, но не ограничивают его.

Пример 1. В смесителе предварительно смешивали 190 г раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 20 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 210 г 10%-ного раствора поликарбоксилата натрия (содержится 21 г поликарбоксилата натрия) с 2 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,1 г гидразида), 5 г 10%-ного раствора триполифосфата натрия (содержится 0,5 г триполифосфата натрия).

Растворы перемешивали в течение 2 мин. Затем оба раствора объединяли и смешивали в течение 3 мин. В полученный раствор в количестве 427 г загружали 1340 г высокопрочного гипсового вяжущего марки Г-16 и перемешивали до достижения однородности, а затем в полученную суспензию при перемешивании добавляли 1360 г кварцевого песка и снова перемешивали до однородности. Затем суспензию заливали в форму изделия, которое по затвердению вынимали из формы, сушили при 50°С и испытывали на прочность, водопоглощение и водостойкость по ГОСТ 23789-79 (коэффициент размягчения). Результаты испытания приведены в табл.2.

Пример 2. В смесителе предварительно смешивали 190 г осветленного раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 10 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 210 г 10%-ного раствора поликарбоксилата натрия (содержится 21 г поликарбоксилата натрия) с 2 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,1 г гидразида), 5 г 10%-ного раствора триполифосфата натрия (содержится 0,5 г триполифосфата натрия). Далее поступали, как в примере 1.

Пример 3. В смесителе предварительно смешивали 190 г осветленного раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 15 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 210 г 10%-ного раствора поликарбоксилата натрия (содержится 21 г поликарбоксилата натрия) с 2 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,1 г гидразида), 5 г 10%-ного раствора триполифосфата натрия (содержится 0,5 г триполифосфата натрия). Далее поступали, как в примере 1.

Пример 4. В смесителе предварительно смешивали 190 г осветленного раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 30 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 210 г 10%-ного раствора поликарбоксилата натрия (содержится 21 г поликарбоксилата натрия) с 2 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,1 г гидразида), 5 г 10%-ного раствора триполифосфата натрия (содержится 0,5 г триполифосфата натрия). Далее поступали, как в примере 1.

Пример 5. В смесителе предварительно смешивали 190 г осветленного раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 20 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 310 г 10%-ного раствора поликарбоксилата натрия (содержится 31 г поликарбоксилата натрия) с 2 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,1 г гидразида), 5 г 10%-ного раствора триполифосфата натрия (содержится 0,5 г триполифосфата натрия). Затем поступали, как в примере 1, а затем в полученную суспензию при перемешивании добавляли 2360 г кварцевого песка и снова перемешивали до однородности. Далее поступали, как в примере 1.

Пример 6. В смесителе предварительно смешивали 190 г осветленного раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 20 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 110 г 10%-ного раствора поликарбоксилата натрия (содержится 11 г поликарбоксилата натрия) с 2 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,1 г гидразида), 5 г 10%-ного раствора триполифосфата натрия (содержится 0,5 г триполифосфата натрия). Далее поступали, как в примере 1, а затем в полученную суспензию при перемешивании добавляли 1860 г кварцевого песка и снова перемешивали до однородности. Далее поступали, как в примере 1.

Пример 7. В смесителе предварительно смешивали 190 г осветленного раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 20 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 180 г 10%-ного раствора поликарбоксилата натрия (содержится 18 г поликарбоксилата натрия) с 2 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,1 г гидразида), 5 г 10%-ного раствора триполифосфата натрия (содержится 0,5 г триполифосфата натрия). Далее, как в примере 1. Затем суспензию заливали в форму изделия, которое по затвердению вынимали из формы, сушили при 30°С и испытывали, как в примере 1.

Пример 8. В смесителе предварительно смешивали 190 г осветленного раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 20 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 210 г 10%-ного раствора поликарбоксилата натрия (содержится 21 г поликарбоксилата натрия) с 10 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,5 г гидразида), 5 г 10%-ного раствора триполифосфата натрия (содержится 0,5 г триполифосфата натрия). Далее, как в примере 1.

Пример 9. В смесителе предварительно смешивали 190 г осветленного раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 20 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 210 г 10%-ного раствора поликарбоксилата натрия (содержится 21 г поликарбоксилата натрия) с 6 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,3 г гидразида), 5 г 10%-ного раствора триполифосфата натрия (содержится 0,5 г триполифосфата натрия). Далее, как в примере 1.

Пример 10. В смесителе предварительно смешивали 190 г осветленного раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 20 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 210 г 10%-ного раствора поликарбоксилата натрия (содержится 21 г поликарбоксилата натрия) с 2 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,1 г гидразида), 50 г 10%-ного раствора триполифосфата натрия (содержится 5 г триполифосфата натрия). Далее, как в примере 1.

Пример 11. В смесителе предварительно смешивали 190 г осветленного раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 20 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 210 г 10%-ного раствора поликарбоксилата натрия (содержится 21 г поликарбоксилата натрия) с 2 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,1 г гидразида), 10 г 10%-ного раствора триполифосфата натрия (содержится 1 г триполифосфата натрия). Далее, как в примере 1. В полученный раствор в количестве 432 г добавляли гипсовое вяжущее и наполнитель, как в примере 1. Далее, как в примере 1.

Пример 12. В смесителе предварительно смешивали 190 г осветленного раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 20 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 210 г 10%-ного раствора поликарбоксилата натрия (содержится 21 г поликарбоксилата натрия) с 2 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,1 г гидразида), 5 г 10%-ного раствора триполифосфата натрия (содержится 0,5 г триполифосфата натрия).

Растворы перемешивали в течение 1 мин. Затем оба раствора объединяли и смешивали в течение 2 мин. В полученный раствор в количестве 427 г загружали 1340 г высокопрочного гипсового вяжущего марки Г-16 и перемешивали до достижения однородности, а затем в полученную суспензию при перемешивании добавляли 1360 г мраморного песка и снова перемешивали до однородности. Далее, как в примере 7.

Пример 13. В смесителе предварительно смешивали 190 г осветленного раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 20 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 210 г 10%-ного раствора поликарбоксилата натрия (содержится 21 г поликарбоксилата натрия) с 2 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,1 г гидразида), 5 г 10%-ного раствора триполифосфата натрия (содержится 0,5 г триполифосфата натрия). Далее, как в примере 12, а затем в полученную суспензию при перемешивании добавляли 1060 г доломитового песка и снова перемешивали до однородности. Далее, как в примере 1.

Пример 14. В смесителе предварительно смешивали 190 г осветленного раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 20 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 210 г 10%-ного раствора поликарбоксилата натрия (содержится 21 г поликарбоксилата натрия) с 2 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,1 г гидразида), 5 г 10%-ного раствора триполифосфата натрия (содержится 0,5 г триполифосфата натрия). Далее, как в примере 7, а затем в полученную суспензию при перемешивании добавляли 1060 г молотого керамического кирпича снова перемешивали до однородности. Далее, как в примере 1.

Пример 15. В смесителе предварительно смешивали 190 г осветленного раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 20 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 210 г 10%-ного раствора поликарбоксилата натрия (содержится 21 г поликарбоксилата натрия) с 2 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,1 г гидразида), 5 г 10%-ного раствора триполифосфата натрия (содержится 0,5 г триполифосфата натрия). Далее, как в примере 1, а затем в полученную суспензию при перемешивании добавляли 960 г молотого гранита и снова перемешивали до однородности. Далее, как в примере 1.

Пример 16. В смесителе предварительно смешивали 190 г осветленного раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 20 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 210 г 10%-ного раствора поликарбоксилата натрия (содержится 21 г поликарбоксилата натрия) с 2 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,1 г гидразида), 5 г 10%-ного раствора триполифосфата натрия (содержится 0,5 г триполифосфата натрия). Далее, как в примере 1, а затем в полученную суспензию при перемешивании добавляли 1000 г молотого песчаника и снова перемешивали до однородности. Далее, как в примере 1.

Пример 17. В смесителе предварительно смешивали 190 г раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 20 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 210 г 10%-ного раствора поликарбоксилата натрия (содержится 21 г поликарбоксилата натрия) с 2 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,1 г гидразида), 50 г 10%-ного раствора триполифосфата натрия (содержится 5 г триполифосфата натрия). Далее, как в примере 7. В полученный раствор в количестве 472 г загружали 900 г строительного гипсового вяжущего марки Г-6 и перемешивали до достижения однородности.

Пример 18. В смесителе предварительно смешивали 190 г раствора гидроксида кальция (содержится 3,8 г гидроксида кальция) и 20 г раствора полиметилсиликоната калия, в другом смесителе предварительно смешивали 210 г 10%-ного раствора поликарбоксилата натрия (содержится 21 г поликарбоксилата натрия) с 2 г 5%-ного раствора гидразида изоникотиновой кислоты (содержится 0,1 г гидразида), 50 г 10%-ного раствора триполифосфата натрия (содержится 5 г триполифосфата натрия). Растворы перемешивали в течение 2 мин. Затем оба раствора объединяли и смешивали в течение 3 мин. В полученный раствор в количестве 472 г загружали 1700 г высокопрочного гипсового вяжущего марки Г-16 и перемешивали до достижения однородности. Далее, как в примере 1.

Пример 19. В смеситель загружали 480 мл воды, в которую подавали 1000 г высокопрочного гипсового вяжущего марки Г-16, далее поступали как в примере 1.

Пример 20. В смеситель загружали 600 мл воды, в которую подавали 1000 г строительного гипсового вяжущего марки Г-6, далее поступали как в примере 1.

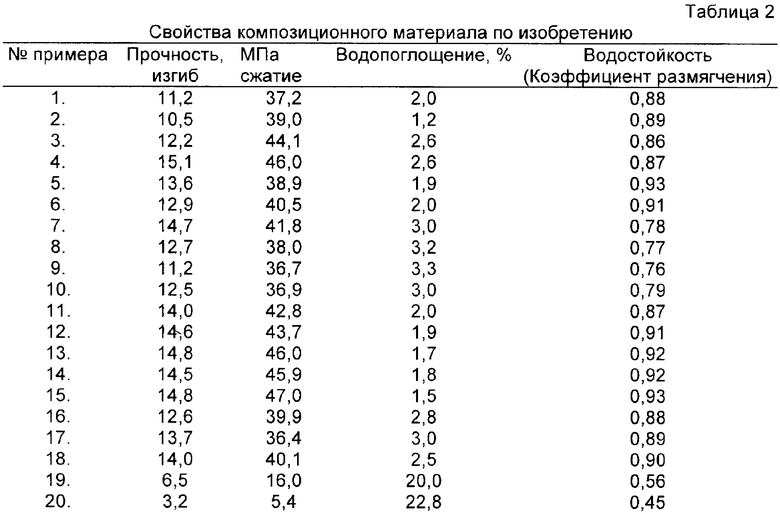

Результаты испытания образцов изделий из композиционного материала по изобретению представлены в таблице 2.

Изобретение относится к получению строительных материалов. Композиционный высокопрочный гипсовый материал выполнен из композиции, включающей, мас.%: гипсовое вяжущее - 31,5-78,5, гидроксид кальция - 0,09-0,28, полиметилсиликонат калия - 0,32-1,50, поликарбоксилат натрия - 0,30-1,53, триполифосфат натрия - 0,012-0,16, гидразид изоникотиновой кислоты - 0,002-0,016, кремнеземсодержащий наполнитель - 0-55,85, вода - остальное. Способ получения композиционного высокопрочного гипсового материала включает раздельное приготовление смеси водных растворов гидроксида кальция и полиметилсиликоната калия и смеси водных растворов поликарбоксилата натрия, гидразида изоникотиновой кислоты и триполифосфата натрия, последующее совмещение полученных смесей при перемешивании и введение в объединенную смесь гипсового вяжущего при перемешивании до получения однородной суспензии. В полученную суспензию добавляют кремнеземсодержащий наполнитель и осуществляют ее окончательное перемешивание до получения однородного состава. Технический результат - повышение прочности, водостойкости и долговечности композиционных материалов. 2 н. и 1 з.п. ф-лы, 2 табл.

1. Композиционный высокопрочный гипсовый материал, выполненный из композиции, включающей гипсовое вяжущее, гидроксид кальция, полиметилсиликонат калия, поликарбоксилат натрия, гидразид изоникотиновой кислоты, триполифосфат натрия, воду и кремнеземсодержащий наполнитель при следующем соотношении компонентов, мас.%:

2. Способ получения композиционного высокопрочного гипсового материала по п.1, включающий раздельное приготовление смеси водных растворов гидроксида кальция и полиметилсиликоната калия и смеси водных растворов поликарбоксилата натрия, гидразида изоникотиновой кислоты и триполифосфата натрия, последующее совмещение полученных смесей при перемешивании и введение в объединенную смесь гипсового вяжущего при перемешивании до получения однородной суспензии.

3. Способ по п.2, отличающийся тем, что в полученную суспензию добавляют кремнеземсодержащий наполнитель и осуществляют ее окончательное перемешивание до получения однородного состава.

| ДОБАВКА ДЛЯ МОДИФИКАЦИИ ГИПСОВЫХ ВЯЖУЩИХ, СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕТОНОВ НА ИХ ОСНОВЕ | 2004 |

|

RU2260572C1 |

| Способ изготовления гипсовых изделий | 1980 |

|

SU1016263A1 |

| Композиция для экструзионного формования гипсовых изделий | 1980 |

|

SU903333A1 |

| СМЕСЬ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2001 |

|

RU2275342C2 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2009-06-20—Публикация

2007-08-16—Подача