Изобретение относится к сухим строительным смесям и способам изготовления теплоизоляционных материалов, применяемых в домостроении, может быть использовано в производстве легких панелей, стен с опалубкой, при устройстве полов в качестве выравнивающего тепло-звукоизолирующего слоя, перекрытий потолков, плоских кровель жилых и нежилых помещений.

Известно использование при строительстве малоэтажного жилья сухих строительных смесей в качестве засыпки полостей стен, включающих высушенные древесные опилки или вермикулит, или шлак металлургических производств и известь. Известны засыпочные смеси для устройства полов и потолков с преобладанием кварцевого песка, полевых шпатов с модулем крупности не более 1 мм и насыпной плотностью 1200-1500 кг/м3. Причем после укладки слоя его припудривают цементной пылью (см. RU 2114260 C1, Мкл E04B 1/76, опубл. 27.06.1998).

Также известно использование в качестве засыпки потолков, кровли, междуэтажных перекрытий смеси, полученной из гранулята, содержащего, мас.%: цемент - 15-25; бумажно-хлопковолокнистый заполнитель из измельченных обрезей ценных бумаг - 5-50; олигосилоксан - 0,001-1,0; минералоксидные добавки - остальное (см. RU 2115564 C1, Мкл B44C 5/04, опубл. 20.07.1998).

При изготовлении стеновых конструкций известно применение в качестве теплоизолирующего слоя плитного пенополистирола или засыпки гранулята пенополистирола в жесткую двухстороннюю опалубку.

Для изготовления выравнивающего слоя полов используют сухую строительную смесь гранул пенополистирола с гипсовым вяжущим и минеральными регулирующими добавками. Сухая теплоизолирующая гипсопенополистирольная смесь, включающая пенополистирольные гранулы, минеральное вяжущее, пластифицирующую добавку на основе лигносульфонатов и воду, отличающаяся тем, что она содержит в качестве минерального вяжущего гипсовое вяжущее, в качестве добавки на основе лигносульфонатов - технические лигносульфонаты натрия и дополнительно содержит гидроксид кальция, триполифосфат натрия и поликарбоксилат натрия (см. RU 2338724 C04B 38/00. Положительное решение по заявке 207133011/04 от 04.09.2007 г. «Сухая теплоизолирующая строительная смесь для покрытий, изделий и способ ее получения». ТУ 5745-022-04001508-2007).

Недостатком сухой строительной смеси и способа ее приготовления является большой расход гипсового вяжущего до 96% от общей массы смеси, малая прочность получаемого ровнителя из сухой смеси при смешивании этой смеси с водой, необходимость длительного (до 24 часов) удаления влаги из затвердевшего материала и большие энергозатраты при сушке его из-за большого содержания влаги до 30% и высокого водогипсового отношения, равного 0,37-0,56 в получаемом ровнителе.

При изготовлении стеновых конструкций малоэтажных зданий применяют мокрый способ заливки стен с несъемной опалубкой пенобетоном или пеногипсовой композицией. В процессе изготовления монолитного гипсопоробетона класса В1 в естественных условиях летнего периода в течение 1,5-2,0 месяцев составляет 500 кг/м3 водогипсовое отношение (В/Г) поддерживается в интервале 0,6-0,65. Влажность применяемого гипсопоробетона достигает величин 33-35% (см. ст. «Теплофизические характеристики ограждающих конструкций из модифицированного гипсопоробетона». - ж. Строительные материалы, 2008, №8, с. 34-35).

Также известно использование в качестве засыпки для полов сухой сборки отсевов керамзита мелких фракций - менее 5 мм или керамзита, прошедшего дробление и отсев фракций более 5 мм (см. Теплоизоляционная засыпка для полов сухой сборки. ТУ 5767-001-58746661-04). Нерегулируемый фракционный состав отсевов керамзита (керамзитовый песок) при отсутствии сцепления между зернами засыпки после укладки приводит к проседанию полов, не обеспечивает стабильность формы конструкций выравнивающего слоя в процессе эксплуатации.

Для преодоления этих недостатков разработана строительная смесь для устройства полов и плоских кровель, включающая в свой состав поливинилацетатные дисперсии, изопреновый или дивинилстирольный латекс, битумную эмульсию (см. RU 2313644 C2, опубл. 27.12.2007).

Указанная строительная смесь имеет следующие недостатки: длительные сроки готовности, связанные с медленной динамикой набора прочности уложенного слоя и сушкой материала (до 6 суток); невысокая прочность затвердевшего слоя; низкий коэффициент размягчения материала; высокая стоимость органических добавок, применяемых для получения керамзитобетона.

Известна сухая строительная смесь для укладки облицовочных плиток, для древесно-волокнистых материалов, пенополистирольных плит, включающая портландцемент или пуцоллановый цемент, или шлакопортландцемент, или цементно-известковое вяжущее 25-35%, заполнитель - кварцевый песок 55-74% и модифицирующую добавку 1,0-10%, состоящую из микрокремнезема 01-30,0%, сульфированного меламинформальдегидного соединения или сульфированного нафталинформальдегидного соединения, или модифицированного лигносульфоната, или водорастворимого полимера 0,5-3,0%; доломитовой муки 40-92%; водорастворимого эфира целлюлозы 0,1-3,0% и сополимер винилацетата или акрилата 0,3-24%. Применение сухой растворной смеси позволяет получать тяжелые бетоны с прочностью через 28 суток до 150 МПа и прочностью на отрыв до 1,3 МПа (см. RU 2204540 МКИ C1, C04B 28/00, опубл. 20.05.2003).

Недостатками данного известного технического решения являются длительные сроки готовности получаемого бетона из указанной сухой смеси, высокое водопоглощение, низкий коэффициент теплоизоляции, большие энергозатраты на сушку материала, высокая стоимость получаемой смеси.

В качестве прототипа взято известное техническое решение (RU 2007131242, 27.02.2009 г.), сущность которого заключается в том, что полифазное вяжущее получают предварительным смешением ангидритового вяжущего с известью и добавкой, которая включает следующие компоненты, мас.%:

К недостаткам технического решения, взятого за прототип, относятся большой расход пластификатора, вяжущего и активаторов ангидрита, большая влажность отформованного материала, требующая длительных периодов сушки готового изделия, сложности технологии.

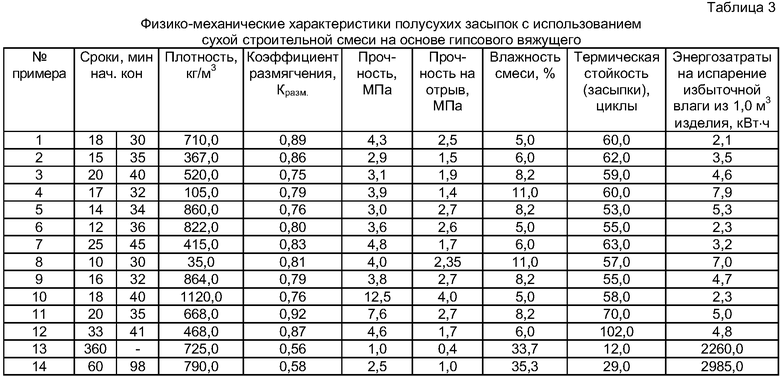

Целью предложенного технического решения является сухая строительная смесь на основе гипсового вяжущего для изготовления легкого теплоизоляционного бетона, позволяющая снизить расход гипсового вяжущего в 4-5 раз и энергозатраты на сушку получаемых изделий в 280-1100 раз, повысить скорость изготовления легкого бетона стеновых конструкций, оснований теплоизолирующих слоев пола, межэтажных перекрытий и кровель зданий из пористых заполнителей: керамзитового песка, щепы, вспученного вермикулита, перлита или других легких заполнителей, а также увеличить прочность, водостойкость затвердевшего материала при малой плотности готового изделия.

Поставленная цель достигается тем, что сухая строительная смесь, включающая гипсовое вяжущее - строительный гипс, гашеную известь, поликарбоксилат, сульфат алюминия, отличающаяся тем, что содержит в качестве поликарбоксилата, по меньшей мере, один, выбранный из группы: поликарбоксилат натрия, поликарбоксилат Melflux 1641F, ГП-1, Sika ViskoCrete 225Р и BPS BV Т/С, и дополнительно - карбоксиметилцеллюлозу и глюконат натрия при следующем соотношении компонентов, мас.%:

получаемая смешением указанных компонентов в дезинтеграционном смесителе в течение 2-3 мин при скорости вращения мешалки 2500-3000 об/мин.

А также тем, что содержит поликарбоксилаты ГП-1, Sika ViskoCrete 225P и BPS BV Т/С в соотношении по массе 3:1:2.

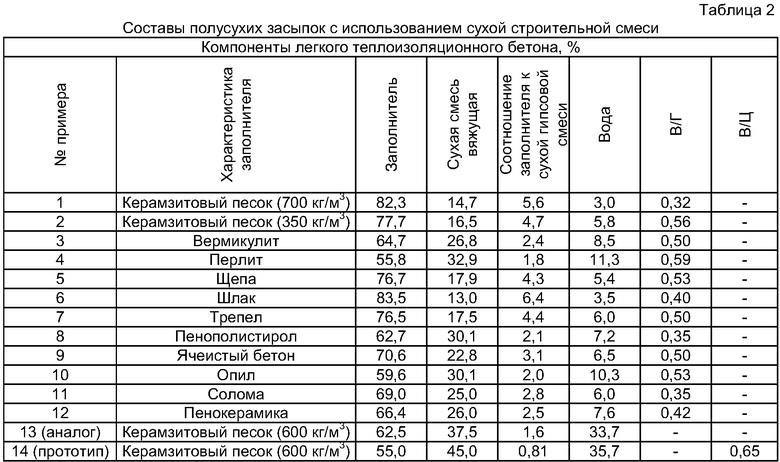

Способ применения смеси характеризуется тем, что указанную смесь добавляют к легкому пористому заполнителю фракции менее 5 мм при соотношении по массе указанного заполнителя к сухой строительной смеси в интервале 1,8-6,4, причем заполнитель предварительно увлажняют водой, взятой из расчета получения водогипсового соотношения в интервале 0,32-0,59.

В качестве указанного заполнителя используют керамзитовый песок, древесную щепу, вспученный вермикулит, перлит, древесные опилки, гранулированный шлак, гранулированный трепел, дробленый ячеистый бетон, гранулированный пенополистирол, рубленную солому или дробленую пенокерамику.

Особенностью предлагаемого технического решения является использование малого количества воды, затрачиваемого только на смачивание поверхности легкого пористого заполнителя и минимального количества воды на гидратацию компонентов сухой смеси.

При перемешивании пористых увлажненных частиц заполнителя с компонентами сухой смеси происходит образование на поверхности частиц заполнителя суперпрочных пленок твердеющей композиции на основе гипса, достигающих значений 60,0-80,0 МПа, что подтверждается высокими величинами прочности на сжатие и адгезию (табл.3).

В качестве вяжущего использовали гипсовое вяжущее марки Г4-6 ГОСТ 125-79 и порошкообразную гашеную известь ГОСТ 9179-77 и 22688-77.

В качестве пластификатора применяли поликарбоксилат натрия (Sika ViskoCrete 225P, или Melflux 1641F, или ГП-1), а также смесь поликарбоксилатов (ГП-1, Sika ViskoCrete 225P, BPS BV 28 Т/С - массовое соотношение поликарбоксилатов 3:1:2).

Поликарбоксилат Sika ViskoCrete 225Р, его свойства описаны в каталоге «Сухие строительные смеси. Бетоны. Растворы» фирмы «ETC», М., 2008 г.

Поликарбоксилат Melflux 1641F, его свойства описаны в каталоге «Добавки для производства сухих строительных смесей», изд.9-е «ЕвроХим-1», М., 2009 г.

Поликарбоксилат ГП-1, его свойства описаны в ж. «Строительная наука и техника», 2007 г., №5, с.74-83 «Технологические свойства, прочность и эффективное применение бетона, модифицированного гиперпластификатором ГП-1», а также в Технических условиях ТУ BY 1000230600.447-2006.

Поликарбоксилат BPS BV 28 Т/С и его свойства описаны в технических условиях ТУ 5745-003-578109956-2006 «Добавка для бетонов и строительных растворов суперпластифицирующая - водоредуцирующая BPS BV 28 Т/С».

В качестве пористого заполнителя легкого бетона использовали керамзитовый песок, или крупный перлит, или вспученный вермикулит, или древесные опилки, или древесную щепу, или гранулированный шлак, или вспученный гранулированный трепел, или дробленый ячеистый бетон, или дробленый пенобетон, или гранулированный пенополистирол, или рубленую солому, или дробленую пенокерамику крупностью частиц менее 5 мм.

Примеры использования состава сухой строительной смеси и способа получения легкого теплоизоляционного бетона приведены ниже.

ПРИМЕР 1. В емкость дезинтеграционного смесителя загружали 6,0 кг (80,5%) гипсового вяжущего Г-5; 1,0 кг (13,4%) гашеной извести; 0,11 кг (1,5%) порошка поликарбоксилата натрия; 0,24 кг (3,3%) карбоксиметилцеллюлозы; 0,06 кг (0,8%) сульфата алюминия и 0,04 кг (0,5%) глюконата натрия. Смесь перемешивали в течение 3 минут при числе оборотов мешалки 2500. Далее к 41,7 кг (82,3%) керамзитового песка с объемной массой 700 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 1,5 кг (3,0%) воды из расчета поддержания водогипсового отношения В/Г=0,32 и через 3 минуты присыпали 7,45 кг (14,7%) полученную сухую смесь. Гипсокерамзитовую увлажненную массу перемешивали в течение 2 мин, затем ее выгружали в транспортную емкость для заполнения пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Составы приготовленных сухих строительных смесей для получения гипсокерамзитобетона приведены в табл.1. Проводили испытания затвердевшей массы легкого бетона (табл.2) на сроки схватывания, измеряли плотность, теплозатраты на сушку изделий, воздухопроницаемость, водостойкость и прочность получаемого материала. Результаты исследований приведены в табл.3.

ПРИМЕР 2. В емкость дезинтеграционного смесителя загружали 8,5 кг (79,8%) гипсового вяжущего Г-5; 1,5 кг (14,2%) гашеной извести; 0,14 кг (1,3%) порошка поликарбоксилата натрия; 0,34 кг (3,2%) карбоксиметилцеллюлозы; 0,1 кг (0,9%) сульфата алюминия и 0,07 кг (0,6%) глюконата натрия. Смесь перемешивали в течение 2,5 минут при числе оборотов 2800. Далее к 50,5 кг (77,7%) керамзитового песка с объемной массой 350 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 3,8 кг (5,8%) воды из расчета поддержания водогипсового отношения В/Г=0,56 и через 3 минуты присыпали 10,65 кг (16,5%) полученной сухой смеси. Гипсокерамзитовую увлажненную массу перемешивали в течение 2 мин, затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.

ПРИМЕР 3. В емкость дезинтеграционного смесителя загружали 13,8 кг (79,18%) гипсового вяжущего Г-6; 2,6 кг (14,93%) гашеной извести; 0,25 кг (1,43%) поликарбоксилата «Melflux 1641 F»; 0,58 кг (3,3%) карбоксиметилцеллюлозы; 0,1 кг (0,58%) сульфата алюминия и 0,1 кг (0,58%) глюконата натрия. Смесь перемешивали в течение 2,5 минут при числе оборотов 2800. Далее к 42 кг (64,7%) вермикулитового песка с объемной массой 550 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 5,5 кг (8,5%) воды из расчета поддержания В/Г=0,5 и через 3 минуты присыпали 17,43 кг (26,8%) полученной сухой смеси. Гипсовермикулитовую увлажненную массу перемешивали в течение 2 мин, затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.

ПРИМЕР 4. В емкость дезинтеграционного смесителя загружали 36,1 кг (78,5%) гипсового вяжущего; 7,0 кг (15,2%) гашеной извести; 0,8 кг (1,74%) поликарбоксилата «Sika ViscoCrete 225P»; 1,5 кг (3,26%) карбоксиметилцеллюлозы; 0,4 кг (0,87%) сульфата алюминия и 0,2 кг (0,43%) глюконата натрия. Смесь перемешивали в течение 2,0 минут при числе оборотов 3000. Далее к 78,0 кг (55,8%) крупного перлита с объемной массой 75 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 15,8 кг (11,3%) воды из расчета поддержания В/Г=0,59 и через 1 минуту присыпали 46 кг (32,9%) полученной сухой смеси. Гипсоперлитовую увлажненную массу перемешивали в течение 2 минут, затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.

ПРИМЕР 5. В емкость дезинтеграционного смесителя загружали 9,5 кг (75,2%) гипсового вяжущего Г-5; 2,0 кг (16,0%) гашеной извести; 0,37 кг (2,9%) поликарбоксилата «Sika ViscoCrete 225P»; 0,55 кг (4,3%) карбоксиметилцеллюлозы; 0,1 кг (0,8%) сульфата алюминия и 0,1 кг (0,8%) глюконата натрия. Смесь перемешивали в течение 2,0 минут при числе оборотов 2800. Далее к 54 кг (76,7%) древесной щепы с объемной массой 850 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 3,8 кг (5,4%) воды из расчета поддержания В/Г=0,53 и через 2 минуты присыпали 12,62 кг (17,9%) полученной сухой смеси. Гипсодревесную увлажненную массу перемешивали в течение 2 минут, затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.

ПРИМЕР 6. В емкость дезинтеграционного смесителя загружали 6,0 кг (80,0%) гипсового вяжущего Г-6; 1,0 кг (13,3%) гашеной извести; 0,11 кг (1,48%) поликарбоксилата «Melflux 1641 F»; 0,3 кг (4,0%) карбоксиметилцеллюлозы; 0,05 кг (0,68%) сульфата алюминия и 0,04 кг (0,54%) глюконата натрия. Смесь перемешивали в течение 2 минут при числе оборотов 2500. Далее к 48,0 кг (83,5%) гранулированного шлака с объемной массой 800 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 2,0 кг (3,5%) воды из расчета поддержания В/Г=0,4 и через 3 минуты присыпали 7,5 кг (13,0%) полученной сухой смеси. Гипсошлаковую увлажненную массу перемешивали в течение 2 минут, затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.

ПРИМЕР 7. В емкость дезинтеграционного смесителя загружали 8,0 кг (83,2%) гипсового вяжущего Г-6; 1,0 кг (10,4%) гашеной извести; 0,14 кг (1,45%) поликарбоксилата «Melflux 1641 F»; 0,35 кг (3,6%) карбоксиметилцеллюлозы; 0,06 кг (0,62%) сульфата алюминия и 0,07 кг (0,73%) глюконата натрия. Смесь перемешивали в течение 2,0 минут при числе оборотов дезинтегратора 2800. Далее к 42 кг (76,5%) гранулированного трепела с объемной массой 450 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 3,3 кг (6,0%) воды из расчета поддержания В/Г=0,5 и через 3 минуты присыпали 9,62 кг (17,5%) полученной сухой смеси. Гипсотрепельную увлажненную массу перемешивали в течение 2 минут, затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.

ПРИМЕР 8. В емкость дезинтеграционного смесителя загружали 8,0 кг (82,9%) гипсового вяжущего Г-5; 1,0 кг (10,4%) гашеной извести; 0,14 кг (1,46%) поликарбоксилата «Melflux 1641F»; 0,38 кг (3,9%) карбоксиметилцеллюлозы; 0,06 кг (0,62%) сульфата алюминия и 0,07 кг (0,72%) глюконата натрия. Смесь перемешивали в течение 2,0 минут при числе оборотов 2500. Далее к 20,1 кг (62,7%) пенополистирола с объемной массой 18 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 2,3 кг (7,2%) воды из расчета поддержания В/Г=0,35 и через 1 минуту присыпали 9,65 кг (30,1%) полученной сухой смеси. Гипсопенополистирольную увлажненную массу перемешивали в течение 2 мин и затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.

ПРИМЕР 9. В емкость дезинтеграционного смесителя загружали 10,0 кг (75,5%) гипсового вяжущего Г-5; 2,1 кг (15,9%) гашеной извести; 0,37 кг (2,8%) поликарбоксилата «Sika ViscoCrete 225P»; 0,55 кг (4,15%) карбоксиметилцеллюлозы; 0,09 кг (0,7%) сульфата алюминия и 0,13 кг (0,98%) глюконата натрия. Смесь перемешивали в течение 2,5 минут при числе оборотов 2800. Далее к 41,0 кг (70,6%) дробленого ячеистого бетона с объемной массой 850 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 3,8 кг (6,5%) воды из расчета поддержания В/Г=0,5 и через 3 минуты присыпали 13,24 кг (22,8%) приготовленной сухой смеси. Гипсосиликатную увлажненную массу перемешивали в течение 2 минут и затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.

ПРИМЕР 10. В емкость дезинтеграционного смесителя загружали 16,5 кг (80,7%) гипсового вяжущего Г-4; 2,6 кг (12,7%) гашеной извести; 0,3 кг (1,47%) поликарбоксилата ГП-1; 0,1 кг (0,49%) «Sika ViscoCrete 225P» и 0,2 кг (0,98%) BPS BV 28 Т/С - соотношение поликарбоксилатов 3:1:2; 0,55 кг (2,7%) карбоксиметилцеллюлозы; 0,1 кг (0,48%) сульфата алюминия и 0,1 кг (0,48%) глюконата натрия. Смесь перемешивали в течение 2,5 минут при числе оборотов 2800. Далее к 40,5 кг (59,6%) высушенного древесного опила с объемной массой 650 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 7,0 кг (10,3%) воды из расчета поддержания В/Г=0,53 и через 2 минуты присыпали 20,45 кг (30,1%) приготовленной сухой смеси. Гипсоопилочную увлажненную массу перемешивали в течение 2 мин и затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.

ПРИМЕР 11. В емкость дезинтеграционного смесителя загружали 8,0 кг (83,3%) гипсового вяжущего; 1,0 кг (10,43%) гашеной извести; 0,14 кг (1,46%) поликарбоксилата ГП-1; 0,35 кг (3,66%) карбоксиметилцеллюлозы; 0,04 кг (0,42%) сульфата алюминия и 0,07 кг (0,73%) глюконата натрия. Смесь перемешивали в течение 2,0 минут при числе оборотов 2500. Далее к 26,5 кг (69,0%) рубленой соломы с объемной массой 180 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 2,3 кг (6,0%) воды из расчета поддержания В/Г=0,35 и через 3 минуты присыпали 9,6 кг (25,0%) приготовленной сухой смеси. Гипсосоломенную увлажненную массу перемешивали в течение 2 минут и затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.

ПРИМЕР 12. В емкость дезинтеграционного смесителя загружали 10,0 кг (83,33%) гипсового вяжущего; 1,3 кг (10,83%) гашеной извести; 0,17 кг (1,43%) поликарбоксилата натрия ГП-1; 0,4 кг (3,33%) карбоксиметилцеллюлозы; 0,06 кг (0,5%) сульфата алюминия и 0,07 кг (0,58%) глюконата натрия. Смесь перемешивали в течение 2,0 минут при числе оборотов 2500. Далее к 30,6 кг (66,4%) дробленой пенокерамики с объемной массой 400 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 3,5 кг (7,6%) воды из расчета поддержания В/Г=0,42 и через 3 минуты присыпали 12,0 кг (26,0%) приготовленной сухой смеси. Гипсопенокерамическую увлажненную массу перемешивали в течение 2 минут и затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.

ПРИМЕР 13 (аналог). В емкость - гравитационный смеситель - загружали 5 кг (62,5%) керамзита (керамзитового песка с модулем крупности Мк=4,8 и коэффициентом формы Кф=0,8; определяемый по ГОСТ 9758-86 и объемной массой 600 кг/м3) перемешивали в течение 5 мин с 3 кг 10%-ного водного раствора поливинилацетатной дисперсии (37,5%). Перемешивали до однородного смачивания поверхности зерен керамзита в течение 2 мин. Приготовленную массу с В/Т=0,51 и влажностью 33,7% выгружали и укладывали на пол для выравнивания поверхности. Далее, как в примере 1.

ПРИМЕР 14 (прототип). В смесителях принудительного действия готовили отдельно заполнитель, полифазное вяжущее в количестве 8 кг (76,95%), включающее строительное гипсовое вяжущее - 50%, ангидрит - 30%, высокопрочное гипсовое вяжущее - 10%, известь - 2 кг (19,2%) и добавку - 0,4 кг (3,85%) при соотношении компонентов модифицирующей добавки, мас.%: поликарбоксилат натрия - 60; триполифосфат натрия - 8; сульфат алюминия - 30; сульфат калия - 2, перемешивали в течение 10 минут. Полученную сухую строительную смесь затворяли водой при водогипсовом отношении 0,65. Далее оставляли массу твердеть в течение 28 суток, измеряя ее физико-механические показатели. Результаты измерений представлены в табл.3.

Предложенные сухая строительная смесь и способ ее приготовления имеют преимущества перед известными и позволяют достигнуть снижения энергозатрат при сушке, малый расход вяжущего материала, повышение прочности, водостойкости и термической стойкости получаемого легкого теплоизоляционного материала с применением сухой строительной смеси на гипсовой основе.

Изобретение относится к сухим строительным смесям и способу получения легких бетонов для изготовления теплоизоляционных материалов, применяемых в домостроении. Сухая строительная смесь включает, мас.%: гипсовое вяжущее - строительный гипс 73,0-85,0, гашеную известь 10,0-16,0, поликарбоксилат - по меньшей мере, один, выбранный из группы: поликарбоксилат натрия, поликарбоксилат Melflux 1641F, ГП-1, Sika ViskoCrete 225P и BPS BV Т/С 1,3-3,0, карбоксиметилцеллюлозу 3,0-5,6, сульфат алюминия 0,4-0,9, глюконат натрия 0,3-1,5, причем ее получают смешением указанных компонентов в дезинтеграционном смесителе в течение 2-3 мин при скорости вращения мешалки 2500-3000 об/мин. Способ применения указанной смеси характеризуется тем, что ее добавляют к легкому пористому заполнителю фракции менее 5 мм при соотношении по массе указанного заполнителя к сухой строительной смеси в интервале 1,8-6,4, причем заполнитель предварительно увлажняют водой, взятой из расчета получения водогипсового соотношения в интервале 0,32-0,59. Технический результат - снижение энергозатрат при сушке, малый расход вяжущего материала, повышение прочности, водостойкости и термической стойкости получаемого теплоизоляционного материала. Изобретения развиты в зависимых пунктах формулы. 2 з.п. ф-лы, 3 табл.

1. Сухая строительная смесь, включающая гипсовое вяжущее - строительный гипс, гашеную известь, поликарбоксилат, сульфат алюминия, отличающаяся тем, что содержит в качестве поликарбоксилата, по меньшей мере, один, выбранный из группы поликарбоксилат натрия, поликарбоксилат Melflux 1641F, ГП-1, Sika ViskoCrete 225P и BPS BV Т/С и дополнительно - карбоксиметилцеллюлозу и глюконат натрия при следующем соотношении компонентов, мас.%:

получаемая смешением указанных компонентов в дезинтеграционном смесителе в течение 2-3 мин при скорости вращения мешалки 2500-3000 об/мин.

2. Смесь по п.1, отличающаяся тем, что содержит поликарбоксилаты ГП-1, Sika Visko Crete 225P и BPS BV Т/С в соотношении по массе 3:1:2.

3. Способ применения смеси по п.1, характеризующийся тем, что указанную смесь добавляют к легкому пористому заполнителю фракции менее 5 мм при отношении по массе указанного заполнителя к сухой строительной смеси в интервале 1,8-6,4, причем заполнитель предварительно увлажняют водой, взятой из расчета получения водогипсового отношения в интервале 0,32-0,59.

4. Способ по п.3, отличающийся тем, что в качестве указанного заполнителя используют керамзитовый песок, древесную щепу, вспученный вермикулит, перлит, древесные опилки, гранулированный шлак, гранулированный трепел, дробленый ячеистый бетон, гранулированный пенополистирол, рубленую солому или дробленую пенокерамику.

| RU 2007131242 A, 27.02.2009 | |||

| ДОБАВКА ДЛЯ МОДИФИКАЦИИ ГИПСОВЫХ ВЯЖУЩИХ, СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕТОНОВ НА ИХ ОСНОВЕ | 2004 |

|

RU2260572C1 |

| RU 2006141693 A, 10.06.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЭНДВИЧЕВОГО ЛЕГКОГО ГИПСОПЕНОПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО (ВАРИАНТЫ) | 2007 |

|

RU2344937C1 |

| СУХАЯ ТЕПЛОИЗОЛИРУЮЩАЯ ГИПСОПЕНОПОЛИСТИРОЛЬНАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПОКРЫТИЙ, ИЗДЕЛИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2338724C1 |

| Строительная смесь для отделочных работ | 1988 |

|

SU1527207A1 |

| US 5702828 A, 30.12.1997 | |||

| CN 101255046 A, 03.09.2008. | |||

Авторы

Даты

2010-11-20—Публикация

2009-05-13—Подача