Изобретение относится к области энерготехнологической переработки угля, в частности к получению из угля тепловой энергии и высококалорийного твердого топлива (кокса) для металлургии, энергетики и других отраслей промышленности.

Известен целый ряд способов термической обработки углей с использованием техники псевдоожиженного (кипящего) слоя, предназначенных для получения высококалорийного твердого топлива (кокса) преимущественно из бурого угля. Характерным примером является способ термоконтактного коксования угля (способ ТККУ) в кипящем слое (Андрюшенко А.И., Попов А.И. "Основы проектирования энерготехнологических установок электростанций. - М.: Высшая школа, 1980). Коксование мелкозернистого угля осуществляется в аппарате с кипящим слоем при температуре 550-590°С. При этом подвод тепла в кипящий слой обеспечивается за счет промежуточного теплоносителя, роль которого выполняет образующийся в процессе кокс. Для этой цели рециркулируемая часть кокса нагревается в коксонагревателе за счет сжигания пиролизного газа, образующегося при коксовании угля. Основным продуктом данного способа является мелкозернистый кокс (размер частиц - 0-3 мм). Парогазовые продукты термического разложения угля подвергаются конденсации с выделением смолы и пиролизного газа.

Недостатки данного способа заключаются в многостадийности процесса коксования и связанной с этим сложности технологической схемы и конструкций составляющих ее аппаратов, а также в токсичности ряда веществ (фенолы, полиароматические углеводороды и др.), содержащихся в продуктах термического разложения угля.

Известен способ получения металлургического среднетемпературного кокса (RU 22857515 по кл. С10В 49/10 от 29.07.2005 г.). Способ предусматривает получение кокса путем термоокислительной обработки угля в кипящем слое, причем в качестве слоя угля используют уголь с фракционным составом 0-15 мм, а подачу воздуха через слой угля осуществляют при температуре 800-900°С.

Недостатками этого способа являются узкий фракционный состав подаваемого на переработку угля (0-15 мм), требующий повышенных энергетических затрат на измельчение исходного угля, а также высокая температура кокса на выходе из устройства для коксования, равная температуре переработки угля (800-900°С), что вызывает необходимость громоздкой многоступенчатой системы охлаждения твердого продукта.

По патенту RU 2299901, кл. С10В 47/04 от 27.07.05 г., известно устройство для переработки твердого топлива, представляющее собой слоевой аппарат шахтного типа, выполненное комбинированным - из верхнего, среднего и нижнего поясов. Верхний пояс состоит из загрузочного люка, выпускного патрубка газа, гидрозатвора и электротермического устройства. Средний пояс состоит из цилиндрического корпуса и водяной рубашки, а нижний пояс выполнен в виде усеченного конуса и состоит из выгрузочного устройства, колосниковой решетки, устройства подвода воздуха и/или охлаждающего газа и термоэлектрических датчиков.

Его недостатками являются периодичность действия и низкая удельная производительность ввиду продолжительного нахождения угля в аппарате (несколько часов), что в совокупности обуславливает высокие удельные капитальные затраты на единицу продукции.

Наиболее близким к заявляемому устройству является капитальный агрегат с кипящим слоем для сжигания угля (Баксаков А.П., Мацнев В.В. и Распопов И.В. "Котлы и топки с кипящим слоем", М.: Энергоатомиздат, 1995 г.).

Однако этот котельный агрегат предназначен для производства только тепловой энергии при минимальном механическом недожоге твердого топлива. Еще его недостатком является необходимость утилизации золошлаковых отходов, что приводит к загрязнению окружающей среды.

Задача изобретения состоит в повышении эффективности и упрощении способа термической переработки угля, а также в повышении экологической безопасности.

Техническим результатом изобретения является получение из угля высококалорийного твердого топлива и тепловой энергии.

Указанный технический результат достигается тем, что в способе переработки угля с получением твердого топлива и тепловой энергии, включающем термоокислительную обработку измельченного угля в двух секциях аппарата с кипящим слоем, предусматривают то, что в первую секцию аппарата подают уголь фракции 0-35 мм и воздух, поддерживают в первой секции температуру 650-800°С, обеспечивают переток продукта из первой секции во вторую через барьер, установленный в аппарате между упомянутыми секциями, причем во вторую секцию подают водяной пар или охлажденные дымовые газы с обеспечением охлаждения полученного кокса до 150-250°С, при этом обработку угля в двух секциях аппарата с кипящим слоем осуществляют в течение времени, не превышающем 10 секунд, и процесс осуществляют в аппарате кипящего слоя, выполненном в виде котельного агрегата с топкой, содержащей две секции кипящего слоя, разделенные барьером и снабженные средствами подачи воздуха в первую секцию и водяного пара или охлажденных дымовых газов во вторую секцию.

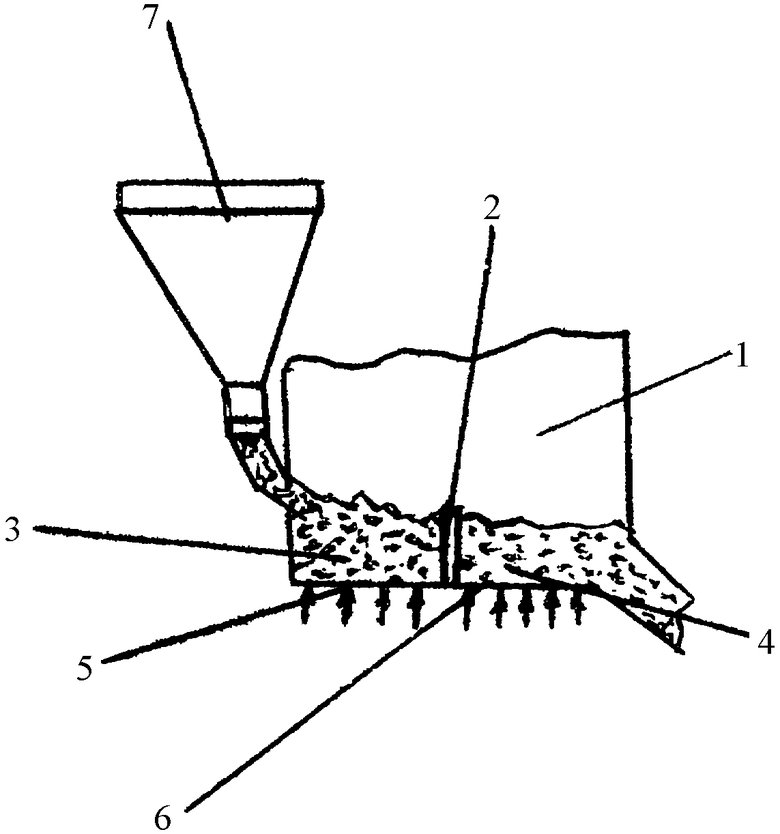

На чертеже схематично изображено устройство для осуществления способа переработки угля. Оно содержит котельный агрегат 1 с топкой, разделенной барьером 2 на две секции кипящего слоя 3 и 4. Подсекции 5 служат для подачи воздуха в секцию 3, а каналы 6 предназначены для подачи охлаждающего агента.

Уголь в секцию 3 подается через питатель 7.

Способ переработки угля в высококалорийное технологическое твердое топливо осуществляют следующий образом. В первую секцию 3 с псевдоожиженным (кипящим) слоем угля, который в зависимости от назначенного режима, определяемого соотношением расхода воздушного дутья к расходу угля, имеет температуру от 650 до 800°С, питателем 7 непрерывно подают предварительно измельченный уголь фракции 0-35 мм. При этом происходит дробление крупных фракций угля в результате термического удара при попадании в кипящий слой с высокой температурой. Более крупные частицы угля, нагреваясь до температуры слоя и перемещаясь в горизонтальном направлении вдоль первой секции кипящего слоя 3, последовательно проходят стадии сушки и пиролиза и частичной газификации. Воздух в первую секцию 3 подводится через независимо регулируемые подсекции 5 по длине кипящего слоя. Далее путем перетока через барьер 2, разделяющий секции 3 и 4, частицы кокса поступают во вторую секцию кипящего слоя 4, где для охлаждения (тушения) кокса до, например, 150-250°С в качестве дутья через каналы 6 используется водяной пар или дымовые газы, охлажденные в хвостовых поверхностях котельного агрегата 1. Суммарное время нахождения частиц перерабатываемого угля в обеих секциях, как правило, не превышает 10 с, что обуславливает высокую удельную производительность установки. Мелкодисперсный уголь, парогазовые продукты термического разложения угля, а также продукты газификации кокса частично сгорают в первой секции кипящего слоя 3, обеспечивая его рабочую температуру, выносятся из кипящего слоя и догорают в надслоевом пространстве за счет подачи вторичного воздушного дутья. Образовавшиеся продукты сгорания и излучающая поверхность кипящего слоя, а также нагретые газы из второй секции кипящего газа 4 отдают тепло поверхностям нагрева котельного агрегата 1 для генерации тепловой энергии в виде горячей воды или водяного пара.

Тепло от продуктов сгорания и от излучающей поверхности кипящего слоя передается поверхностям нагрева котельного агрегата 1 для генерации тепловой энергии - горячей воды или водяного пара с заданными параметрами.

В примере, иллюстрирующем способ и устройство, использованы результаты балансового испытания модернизированного котельного агрегата КВТС-20, в котором типовая топка заменена разделенными барьером двумя секциями кипящего слоя, в первую из которых для псевдоожижения угля подведен воздух, а во вторую - охлажденные в хвостовых поверхностях котла дымовые газы.

В таблице 1 приведены технические показатели работы модернизированного котельного агрегата КВТС-20, в таблицах 2-3 - характеристики использованного угля фракции 0-35 мм марки 2Б разреза "Березовский-1" Канско-Ачинского угольного бассейна и полученного из него продукта - высококалорийного твердого топлива - кокса.

Технические показатели работы модернизированного котельного агрегата КВТС-20

Технический и элементарный анализ исходного угля

Таким образом, предложенный способ позволяет перерабатывать уголь фракции 0-35 мм в высококалорийное твердое топливо с одновременным производством тепловой энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО СРЕДНЕТЕМПЕРАТУРНОГО КОКСА В КИПЯЩЕМ СЛОЕ | 2016 |

|

RU2665409C2 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГОЩЕНИЯ УГЛЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2518624C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 2009 |

|

RU2401295C1 |

| Способ получения среднетемпературного кокса | 2018 |

|

RU2687411C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО СРЕДНЕТЕМПЕРАТУРНОГО КОКСА | 2005 |

|

RU2288937C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО СРЕДНЕТЕМПЕРАТУРНОГО КОКСА | 2005 |

|

RU2285715C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО СРЕДНЕТЕМПЕРАТУРНОГО КОКСА | 2005 |

|

RU2297438C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГАЩЕНИЯ УГЛЕЙ | 2015 |

|

RU2637551C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 2018 |

|

RU2722557C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ В КИПЯЩЕМ СЛОЕ | 2007 |

|

RU2339672C1 |

Изобретение относится к области переработки угля, в частности к получению из угля тепловой энергии и высококалорийного твердого топлива (кокса). Переработку угля фракции 0-35 мм осуществляют последовательно в двух секциях кипящего слоя, разделенных барьером, в течение времени не более 10 секунд. В первой секции осуществляют термоокислительную обработку при температуре 650-800°С с подачей воздуха, а во второй секции полученный кокс охлаждают до 150-250°С путем подачи водяного пара или охлажденных дымовых газов. Изобретение обеспечивает высокую эффективность и экологическую безопасность процесса переработки. 1 з.п. ф-лы, 3 табл., 1 ил.

1. Способ переработки угля с получением твердого топлива и тепловой энергии, включающий термоокислительную обработку измельченного угля в двух секциях аппарата с кипящим слоем, отличающийся тем, что в первую секцию аппарата подают уголь фракции 0-35 мм и воздух, поддерживают в первой секции температуру 650-800°С, обеспечивают переток продукта из первой секции во вторую через барьер, установленный в аппарате между упомянутыми секциями, причем во вторую секцию подают водяной пар или охлажденные дымовые газы с обеспечением охлаждения полученного кокса до 150-250°С, при этом обработку угля в двух секциях аппарата с кипящим слоем осуществляют в течение времени, не превышающем 10 с.

2. Способ по п.1, отличающийся тем, что процесс осуществляют в аппарате кипящего слоя, выполненном в виде котельного агрегата с топкой, содержащей две секции кипящего слоя, разделенные барьером и снабженные средствами подачи воздуха в первую секцию и водяного пара или охлажденных дымовых газов во вторую секцию.

| RU 2073061 C1, 10.02.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО СРЕДНЕТЕМПЕРАТУРНОГО КОКСА | 2005 |

|

RU2285715C1 |

| Газогенератор для газификации твердого топлива в псевдоожиженном слое | 1990 |

|

SU1806173A3 |

| RU 23178011 C1, 27.02.2008 | |||

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ КОКСА И УСТРОЙСТВО ДЛЯ КОКСОВАНИЯ | 1995 |

|

RU2144555C1 |

| СПОСОБ ПЕРЕНОСА ТВЕРДЫХ ЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2072893C1 |

Авторы

Даты

2009-06-20—Публикация

2008-05-05—Подача