Изобретение относится к области переработки угля, в частности, к получению коксовой продукции и горючего газа для использования в металлургии и других отраслях промышленности.

Известен способ получения полукокса в вертикальной шахтной печи, в которую уголь подается сверху, а кокс выгружается снизу. Переточными рукавами печь разделена на три зоны: верхнюю зону сушки, среднюю зону коксования (пиролиза) и нижнюю зону охлаждения. В зону сушки и коксования подают горячие дымовые газы из внешнего топочного устройства, а в зону охлаждения - предварительно охлажденный во внешнем теплообменнике газ из зоны коксования. Уголь, двигаясь самотеком сверху вниз, последовательно подвергается нагреву, термическому разложению (коксованию), охлаждению и тушится водой при выгрузке из печи.

Такие печи эксплуатируются в Польше, Австралии, Китае, России на Ленинск-Кузнецком заводе полукоксования (Школлер М.Б. Полукоксование каменных и бурых углей. - Новокузнецк: Инженерная академия России. Кузбас. филиал, 2001. - 232 с.).

К недостаткам данного способа следует отнести возможность перерабатывать только крупнокусковое (20-80 мм) термически прочное сырье, требующее подачи большого количества внешнего теплоносителя (горячих дымовых газов) и хорошей газопроницаемости слоя угля; низкую удельную производительность печи, связанную с необходимостью длительного конвективного нагрева крупных частиц угля горячими газами; экологическую опасность производства из-за поступления в атмосферу отработанного теплоносителя, содержащего оксид углерода и токсичные продукты термического разложения угля, и из-за наличия токсичных веществ в жидких и газообразных продуктах коксования и сточных водах; потребность в воде для тушения кокса, высокую влажность и пониженную структурную прочность получаемого продукта из-за его мокрого тушения.

Известен способ получения углеродного адсорбента в вертикальном аппарате шахтного типа с внутренним обогревом за счет сжигания летучих и части углеродного остатка в слое угля, продуваемом потоком воздуха. Розжиг слоя угля в способе осуществляют со стороны, противоположной подаче воздуха, в результате которого, при определенных параметрах дутья, образуется обратная тепловая волна, которая смещается навстречу потоку воздуха. При прохождении тепловой волны через слой уголь последовательно подвергается нагреву, сушке и пиролизу, превращаясь, таким образом, в кокс. Парогазовая смесь продуктов сушки и пиролиза, а также часть кокса реагируют с кислородом воздуха до полного его исчерпания, образуя в пределах тепловой волны узкую зону горения, в которой достигается температура от 600 до 900°С. Далее по ходу движения горячие продукты горения (СO2 и Н2O) восстанавливаются на коксе до оксида углерода и водорода. Горючий газ отводят из аппарата для последующей переработки и использования. Образующийся после термоокислительной обработки углеродный остаток классифицируется как среднетемпературный кокс. При переработке угля согласно известному способу получаемый продукт имеет большую пористость (свыше 60%) и развитую внутреннюю поверхность, что обеспечивает его высокую сорбционную активность и последующее использование преимущественно в качестве углеродного адсорбента. (Патент РФ №2014883, опубл. 1994 г.).

Известен способ получения металлургического среднетемпературного кокса в аппарате шахтного типа, заключающийся в термообработке слоя угля фракции 20-70 мм при розжиге со стороны, противоположной подаче воздуха, при удельном расходе воздуха 70-99,5 м3/(м2⋅час), в зависимости от марки угля, с последующим охлаждением. (Патент РФ №2275407, опубл. 2006)

Недостатком данного способа является низкая производительность по коксу ввиду малой скорости движения фронта обратной тепловой волны.

Наиболее близким к заявляемому способу по достигаемому результату и технической сущности является способ получения металлургического среднетемпературного кокса в вертикальном аппарате шахтного типа с внутренним обогревом за счет сжигания летучих и части углеродного остатка в слое угля, продуваемом потоком воздуха (Патент RU 2288937, опубл. 2006 г.).

Способ включает розжиг слоя угля фракции 0-70 мм со стороны, противоположной подаче воздуха, в результате чего при определенных параметрах дутья - от 60 до 150 м3/(м2⋅ч) - образуется обратная тепловая волна, которая смещается навстречу потоку воздуха. При прохождении тепловой волны через слой уголь последовательно подвергается нагреву, сушке и пиролизу, превращаясь, таким образом, в кокс. Парогазовая смесь продуктов сушки и пиролиза, а также часть кокса реагируют с кислородом воздуха до полного его исчерпания, образуя в пределах тепловой волны узкую зону окисления, в которой достигается температура от 750°С до 900°С. Далее, по ходу движения горячие продукты горения (СO2 и Н2O) восстанавливаются на коксе до оксида углерода и водорода (СО и Н2), которые являются горючими веществами. Получаемый горючий газ отводят из аппарата для последующего использования в качестве энергоносителя без его предварительной очистки, так как он не содержит смолистых веществ, а содержание твердых частиц в дымовых газах при его сжигании ниже действующих природоохранных нормативов. При переработке угля согласно известному способу получаемый коксовый продукт имеет развитую внутреннюю поверхность и высокую адсорбционную активность, а также высокую реакционную способность и большое удельное электрическое сопротивление, что позволяет применять его в качестве углеродистого восстановителя в различных металлургических процессах и сорбента природоохранного и технологического назначения.

Недостатками данного способа являются относительно высокий остаточный выход летучих веществ в коксовом остатке, что сужает сферу его применении в металлургии и других отраслях промышленности, низкая удельная теплота сгорания горючего газа, низкая удельная производительность аппарата по газу и коксу.

Задача, на решение которой направлено настоящее изобретение, заключается в получении коксового продукта с улучшенным качеством при сохранении высокой адсорбционной активности, реакционной способности и удельного электрического сопротивления, улучшении теплотехнической характеристики горючего газа, а также повышении производительности аппарата.

Техническим результатом изобретения является снижение остаточного выхода летучих веществ в коксовом остатке, увеличение удельной теплоты сгорания горючего газа, увеличение удельной производительности аппарата по газу и коксу.

Технический результат достигается за счет того, что термоокислительную обработку угля класса 0-70 мм осуществляют в обратной тепловой волне при поддержании температуры в зоне окисления от 905°С до 1100°С и подаче воздуха с удельным расходом от 155 до 300 м3/(м2⋅ч) в зависимости от марки угля и требуемых характеристик кокса.

Сущность изобретения заключается в следующем.

В шахтный аппарат через загрузочный люк загружают дробленый уголь фракции 0-70 мм, под газораспределительную решетку внизу шахты подают воздушное дутье с удельным расходом от 150 до 300 м3/(м2⋅час) и поджигают слой угля со стороны, противоположной подаче дутья, с целью образования обратной тепловой волны, которая с постоянной скоростью смещается навстречу потоку воздуха, оставляя за собой слой горячего кокса. Уголь при прохождении тепловой волны последовательно подвергается нагреву, сушке и пиролизу. Горючие продукты пиролиза полностью сгорают в кислороде воздуха с образованием диоксида углерода и водяного пара, которые затем восстанавливаются на горячей поверхности кокса до оксида углерода и водорода, образуя, таким образом, горючий газ, не содержащий углеводородов ряда выше метана, в том числе конденсируемых смолистых веществ. После достижения тепловой волной уровня газораспределительной решетки процесс завершается. По завершению процесса коксования производят охлаждение (сухое тушение) кокса, после чего охлажденный кокс выгружают через люк, расположенный внизу аппарата.

Изобретение иллюстрируется следующими примерами.

В примерах, иллюстрирующих способ, используют футерованный аппарат шахтного типа с внутренним диаметром 0,3 м и высотой 1,5 м.

Пример 1.

В качестве исходного сырья используют уголь марки Д класса 0-70 мм шахты Талдинская-Западная (Кемеровская обл.), имеющий следующий технический и элементный состав: Wrt=12,7%; Ad=8,8%; Vdaf=39,8%; Cdaf=78,7%; Odaf=13,5%; Hdaf=5,25%; Ndaf=1,98%; Sdt=0,52%; Qri=24,1 Мдж/кг.

В аппарат загружают 60 кг угля. Розжиг слоя угля осуществляют сверху. Воздушное дутье подают снизу. После достижения фронтом горения нижней стороны слоя угля подачу дутьевого воздуха прекращают и процесс завершается. Полученный кокс охлаждают и выгружают из аппарата.

Удельный расход воздуха - 155 м3/(м2⋅ч).

Температура в зоне окисления - 905°С.

Выход кокса - 47,3% от массы исходного угля.

Удельная теплота сгорания кокса - 28,6 МДж/кг.

Удельная производительность аппарата по коксу - 38,8 кг/(м2⋅ч).

Удельная производительность аппарата по газу - 215,4 м3/(м2⋅ч).

Удельная теплота сгорания горючего газа - 2,86 МДж/м3.

Остаточный выход летучих веществ в коксе - 4,1%.

Удельное электрическое сопротивление кокса по классу 3-6 мм - 16,8 Ом⋅см.

Реакционная способность по СO2 при 1000°С - 2,24 см3/(г⋅с).

Пример 2

В качестве исходного сырья используют уголь марки Д класса 0-70 мм шахты Талдинская-Западная (Кемеровская обл.), имеющий технический и элементный состав такой же, как в примере 1.

В аппарат загружают 60 кг угля. Розжиг слоя угля осуществляют сверху. Воздушное дутье подают снизу. После достижения фронтом горения нижней стороны слоя угля подачу дутьевого воздуха прекращают и процесс завершается. Полученный кокс охлаждают и выгружают из аппарата.

Удельный расход воздуха - 195 м3/(м2⋅ч).

Температура в зоне окисления - 1010°С.

Выход кокса - 40% от массы исходного угля.

Удельная теплота сгорания кокса - 29,1 МДж/кг.

Удельная производительность аппарата по коксу - 39,1 кг/(м2⋅ч).

Удельная производительность аппарата по газу - 247 м3/(м2⋅ч).

Удельная теплота сгорания горючего газа - 4,12 МДж/м3.

Остаточный выход летучих веществ в коксе - 2,5%.

Удельное электрическое сопротивление кокса по классу 3-6 мм -13,1 Ом⋅см.

Реакционная способность по СO2 при 1000°С - 1,88 см3/(г⋅с).

Пример 3 (сравнительный)

В качестве исходного сырья используют уголь марки Д класса 0-70 мм шахты Талдинская-Западная (Кемеровская обл.), имеющий технический и элементный состав такой же, как в примере 1.

В аппарат загружают 60 кг угля. Розжиг слоя угля осуществляют сверху. Воздушное дутье подают снизу. После достижения фронтом горения нижней стороны слоя угля подачу дутьевого воздуха прекращают и процесс завершается. Полученный кокс охлаждают и выгружают из аппарата.

Удельный расход воздуха - 120 м3/(м2⋅ч).

Температура в зоне окисления - 810°С.

Выход кокса - 49% от массы исходного угля.

Удельная теплота сгорания кокса - 27,6 МДж/кг.

Удельная производительность аппарата по коксу - 33,6 кг/(м2⋅ч).

Удельная производительность аппарата по газу - 184 м3/(м2⋅ч).

Удельная теплота сгорания горючего газа - 2,59 МДж/м3.

Остаточный выход летучих веществ в коксе - 5,4%.

Удельное электрическое сопротивление кокса по классу 3-6 мм - 19,7 Ом⋅см.

Реакционная способность по СO2 при 1000°С - 2,39 см3/(г⋅с).

Пример 4

В качестве исходного сырья используют уголь марки 3Б класса 0-30 мм разреза «Большесырский» (Красноярский край), имеющий следующий технический и элементный состав: Wrt=23,5%; Ad=4,4%; Vdaf=45,2%; Cdaf=75,3%; Odaf=18,7%; Hdaf=5,0%; Ndaf=0,87%; Sdt=0,17%; Qri=20,5 Мдж/кг.

В аппарат загружают 60 кг угля. Розжиг слоя угля осуществляют сверху. Воздушное дутье подают снизу. После достижения фронтом горения нижней стороны слоя угля подачу дутьевого воздуха прекращают и процесс завершается. Полученный кокс охлаждают и выгружают из аппарата.

Удельный расход воздуха - 210 м3/(м2⋅ч).

Температура в зоне окисления - 910°С.

Выход кокса - 29,7% от массы исходного угля.

Удельная теплота сгорания кокса - 28,9 МДж/кг.

Удельная производительность аппарата по коксу - 34,2 кг/(м2⋅ч).

Удельная производительность аппарата по газу - 293 м3/(м2⋅ч).

Удельная теплота сгорания горючего газа - 3,7 МДж/м3.

Остаточный выход летучих веществ в коксе - 5,8%.

Адсорбционная активность по йоду - 60,3%.

Удельное электрическое сопротивление кокса по классу 3-6 мм - 280 Ом⋅см.

Реакционная способность по СO2 при 1000°С - 2,24 см3/(г⋅с).

Пример 5

В качестве исходного сырья используют уголь марки 3Б класса 0-30 мм разреза «Большесырский» (Красноярский край), имеющий технический и элементный состав такой же, как в примере 4.

В аппарат загружают 60 кг угля. Розжиг слоя угля осуществляют сверху. Воздушное дутье подают снизу. После достижения фронтом горения нижней стороны слоя угля подачу дутьевого воздуха прекращают и процесс завершается. Полученный кокс охлаждают и выгружают из аппарата.

Удельный расход воздуха - 300 м3/(м2⋅ч).

Температура в зоне окисления - 1100°С.

Выход кокса - 27,3% от массы исходного угля.

Удельная теплота сгорания кокса - 28,8 МДж/кг.

Удельная производительность аппарата по коксу - 36,1 кг/(м2⋅ч).

Удельная производительность аппарата по газу - 326 м3/(м2⋅ч).

Удельная теплота сгорания горючего газа - 3,6 МДж/м3.

Остаточный выход летучих веществ в коксе - 2,8%.

Адсорбционная активность по йоду - 55,9%.

Удельное электрическое сопротивление кокса по классу 3-6 мм - 116,0 Ом⋅см.

Реакционная способность по СO2 при 1000°С - 5,75 см3/(г⋅с).

Пример 6 (сравнительный)

В качестве исходного сырья используют уголь марки 3Б класса 0-30 мм разреза «Большесырский» (Красноярский край), имеющий технический и элементный состав такой же, как в примере 4.

В аппарат загружают 60 кг угля. Розжиг слоя угля осуществляют сверху. Воздушное дутье подают снизу. После достижения фронтом горения нижней стороны слоя угля подачу дутьевого воздуха прекращают и процесс завершается. Полученный кокс охлаждают и выгружают из аппарата.

Удельный расход воздуха - 143 м3/(м2⋅ч).

Температура в зоне окисления - 850°С.

Выход кокса - 33,4% от массы исходного угля.

Удельная теплота сгорания кокса - 27,7 МДж/кг.

Удельная производительность аппарата по коксу - 32,2 кг/(м2⋅ч).

Удельная производительность аппарата по газу -186 м3/(м2⋅ч).

Удельная теплота сгорания горючего газа - 3,18 МДж/м3.

Остаточный выход летучих веществ в коксе - 7,2%.

Адсорбционная активность по йоду - 41,2%.

Удельное электрическое сопротивление кокса по классу 3-6 мм - 335 Ом⋅см.

Реакционная способность по СO2 при 1000°С - 6,41 см3/(г⋅с).

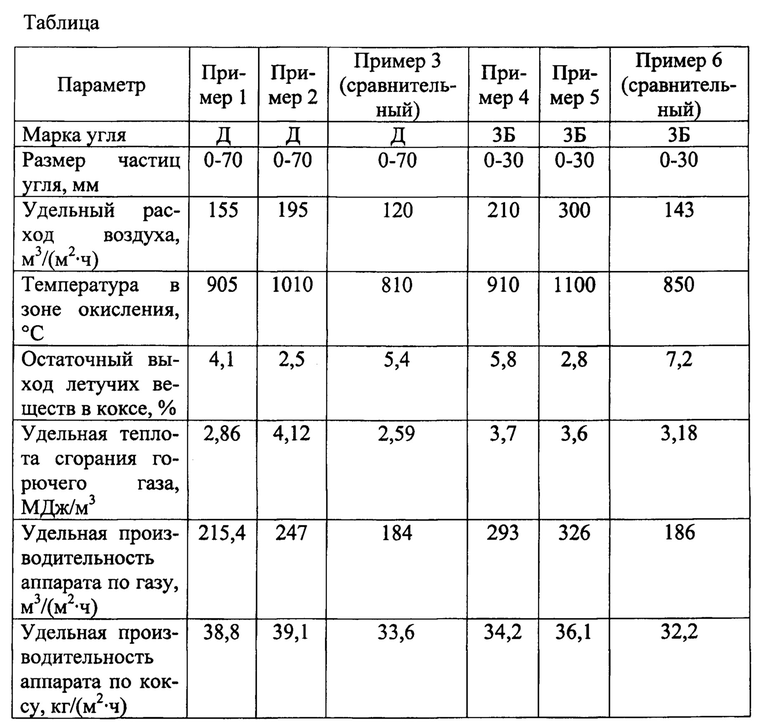

Полученные данные представлены в таблице.

Как следует из представленных данных, способ по изобретению позволяет получить коксовый продукт с высоким качеством за счет снижения в нем остаточного выхода летучих веществ, увеличить удельную теплоту cгорания горючего газа, а также удельную производительность аппарата по газу и коксу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОКСА И СИНТЕЗ-ГАЗА ПРИ ПЕРЕРАБОТКЕ УГЛЯ | 2007 |

|

RU2345116C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГАЩЕНИЯ УГЛЕЙ | 2015 |

|

RU2637551C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО СРЕДНЕТЕМПЕРАТУРНОГО КОКСА | 2005 |

|

RU2288937C1 |

| Способ переработки угля и устройство для его осуществления | 2017 |

|

RU2673052C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО ПОЛУКОКСА | 2004 |

|

RU2275407C1 |

| СПОСОБ СЛОЕВОЙ ГАЗИФИКАЦИИ УГЛЯ | 2005 |

|

RU2287011C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО СРЕДНЕТЕМПЕРАТУРНОГО КОКСА В КИПЯЩЕМ СЛОЕ | 2016 |

|

RU2665409C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 2009 |

|

RU2401295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУКОКСА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2278817C1 |

| Способ получения углеродного сорбента | 2022 |

|

RU2818253C1 |

Изобретение относится к области переработки угля, в частности к получению кокса и горючего газа. Способ заключается в термоокислительной обработке угля класса 0-70 мм в обратной тепловой волне, при этом температуру в зоне окисления поддерживают от 905°С до 1100°С и подачу воздуха через слой угля осуществляют с удельным расходом от 155 до 300 м3/(м2⋅ч) в зависимости от марки угля и требуемых характеристик кокса, далее полученный кокс охлаждают. Достигаемый технический результат - снижение остаточного выхода летучих веществ в коксовом остатке, увеличение удельной теплоты сгорания горючего газа, увеличение удельной производительности аппарата по газу и коксу.

Способ переработки угля с получением кокса и горючего газа в аппарате шахтного типа, включающий термоокислительную обработку угля класса 0-70 мм в обратной тепловой волне с последующим охлаждением кокса, отличающийся тем, что температуру в зоне окисления поддерживают от 905°С до 1100°С и подачу воздуха через слой угля осуществляют с удельным расходом от 155 м3/(м2⋅ч) до 300 м3/(м2⋅ч) в зависимости от марки угля и требуемых характеристик кокса.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО СРЕДНЕТЕМПЕРАТУРНОГО КОКСА | 2005 |

|

RU2288937C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА И СИНТЕЗ-ГАЗА ПРИ ПЕРЕРАБОТКЕ УГЛЯ | 2007 |

|

RU2345116C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО ПОЛУКОКСА | 2004 |

|

RU2275407C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 1993 |

|

RU2014883C1 |

Авторы

Даты

2020-06-01—Публикация

2018-04-11—Подача