Изобретение относится к устройствам для отвода тепла от электронных компонентов.

Известен тепловой пластинчатый радиатор (см. патент US №6554060, МПК F28F 7/00, опубликован 29.04.2003), содержащий основание в виде металлической пластины, на одной стороне которой выполнены параллельные прорези, в которых закреплены радиаторные пластины. Радиаторные пластины сформированы в группы, выполненные из металлов с различной теплопроводностью.

Известный радиатор позволяет использовать радиаторные пластины из более дешевого металла на участках менее интенсивного тепловыделения, однако требует усложненной технологии изготовления.

Известен тепловой пластинчатый радиатор (см. патент US №6698500, МПК F28F 7/00, опубликован 02 марта 2004), содержащий основание в виде металлической пластины с параллельными ребрами с двух противолежащих сторон. Между внутренними противолежащими ребрами в пластине выполнены параллельные прорези, в которых закреплены радиаторные пластины из металла, теплопроводность которого отлична от теплопроводности металла пластины и ребер.

Известный радиатор обеспечивает более интенсивный теплоотвод центральной частью радиатора. Недостатком известного радиатора является достаточно сложная и трудоемкая технология его изготовления.

Наиболее близким по технической сущности и совокупности существенных признаков к заявляемому техническому решению является принятый за прототип радиатор для электронного компонента (см. патент RU №2217886, МПК Н05К 7/20, опубликован 27.11.2003), содержащий множество отдельных радиаторных пластин, скрепленных друг с другом в их соединительной части с образованием теплопоглощающей части, контактирующей с выделяющей тепло поверхностью электронного компонента. Части радиаторных пластин, противоположные теплопоглощающей части, отделены друг от друга и совместно образуют теплоотводные части. Множество радиаторных пластин скреплены вместе посредством крепежного средства. Между радиаторными пластинами расположено множество распорок, каждая из которых расположена между соединительными частями смежных радиаторных пластин для обеспечения зазора между теплоотводными частями радиаторных пластин.

Известный радиатор позволяет собирать из одинаковых элементов устройства различной мощности теплоотвода, однако имеет недостаточную эффективность теплообмена, связанную с различной теплоотдачей радиаторных пластин, находящихся в теплопоглощающей части, непосредственно под тепловыделяющим элементом и на удалении от него, а также высоким аэродинамическим сопротивлением воздушному потоку на входе и выходе из радиатора.

Задачей, которую решает заявляемое техническое решение, являлась разработка такого радиатора для электронного компонента, в котором бы более эффективно использовалась противолежащая теплопоглощающей части часть поверхности радиаторных пластин при сохранении достоинств, присущих радиатору-прототипу.

Поставленная задача решается тем, что радиатор для электронного компонента содержит множество отдельных радиаторных пластин, имеющих по меньшей мере две параллельные кромки и скрепленных вблизи этих кромок через теплопроводящие прокладки друг с другом. Скрепленные через теплопроводящие прокладки концы радиаторных пластин образуют соответственно теплопоглощающую часть, контактирующую с выделяющей тепло поверхностью электронного компонента, и теплораспределительную часть, противолежащую теплопоглощающей части.

Радиаторные пластины и прокладки могут быть, например, скреплены друг с другом припоем.

Параллельные кромки радиаторных пластин и примыкающие к ним теплопроводящие прокладки могут быть выполнены одинаковой длины.

Длина параллельных кромок радиаторных пластин может быть больше длины примыкающих к ним теплопроводящих прокладок. В этом варианте выступающие за торцы теплопроводящих прокладок участки радиаторных пластин могут иметь закругленные кромки.

Теплопроводящие прокладки могут быть скреплены с прямоугольными выступами радиаторных пластин, при этом прокладки повторяют форму прямоугольных выступов.

Радиаторные пластины могут быть сформированы по меньшей мере в две группы, выполненные из металлов с различной теплопроводностью, например, по меньшей мере одна группа радиаторных пластин может быть выполнена из меди и по меньшей мере другая группа радиаторных пластин может быть выполнена из алюминия.

Радиаторные пластины оформлены по меньшей мере в две группы, выполненные из материалов, имеющих разную толщину.

Объединение участков радиаторных пластин, противолежащих теплопоглощающей части, в теплораспределительную часть позволяет объединить радиаторные пластины (которые и участвуют непосредственно в принудительном конвективном теплообмене) в единый тепловой контур. Наибольшая эффективность теплового контура (а следовательно, и теплообмена радиатора) достигается при использовании комбинации материалов с различной теплопроводностью, из которых изготовлены радиаторные пластины и теплопроводящие прокладки. Например, медные радиаторные пластины, установленные непосредственно под тепловыделяющим элементом на противоположной от него стороне, в сочетании с медными теплопроводящими прокладками представляют собой как бы второй источник тепла, от которого по обе стороны путем теплопередачи распространяется тепловая энергия. Таким образом, на противоположной стороне от теплопоглощающей части радиатора происходит перераспределение тепловой энергии от более нагретых радиаторных пластин к менее нагретым. И если материал радиаторных пластин в конкретном радиаторе уже изменить невозможно, то комбинацией различных материалов прокладок в теплораспределительной части можно достигать различных заданных тактико-технических характеристик (эффективность теплообмена или тепловое сопротивление, масса, стоимость) радиатора.

Заявляемое изобретение поясняется чертежами, где:

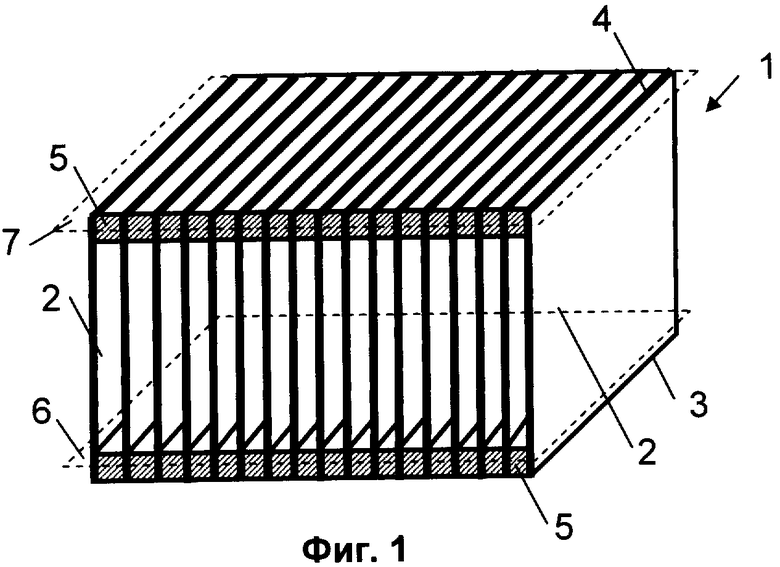

на фиг.1 показан в аксонометрии в поперечном разрезе заявляемой радиатор;

на фиг.2 изображен в аксонометрии заявляемой радиатор с двумя группами радиаторных пластин, выполненных из разных металлов;

на фиг.3 показан в аксонометрии заявляемой радиатор с двумя группами разных по толщине радиаторных пластин;

на фиг.4 показан вид спереди на радиатор, у которого длина параллельных кромок радиаторных пластин больше длины примыкающих к ним прямоугольных прокладок;

на фиг.5 изображен вид сверху на радиатор, показанный на фиг.3;

на фиг.6 показан вид сбоку на радиатор с одним из вариантов радиаторных пластин;

на фиг.7 изображен вид сбоку на радиатор с другим вариантом радиаторных пластин;

на фиг.8 показан вид сбоку на радиатор с третьим вариантом радиаторных пластин.

Радиатор 1 для электронного компонента (см. фиг.1) содержит множество отдельных радиаторных пластин 2, имеющих по меньшей мере две параллельные кромки 3, 4 и скрепленных вблизи кромок 3, 4 через теплопроводящие прокладки 5 друг с другом с образованием соответственно теплопоглощающей части 6, контактирующей с выделяющей тепло поверхностью электронного компонента (на чертеже не показан), и теплораспределительной части 7, противолежащей теплопоглощающей части 6. Радиаторные пластины 2 и прокладки 5 могут быть скреплены друг с другом различными известными методами, например пайкой или склейкой. Параллельные кромки 3, 4 радиаторных пластин 2 и примыкающие к ним прокладки 5 в одном воплощении изобретения могут иметь одинаковую длину. В другом воплощении изобретения длина параллельных кромок 3, 4 радиаторных пластин 2 больше длины примыкающих к ним прокладок 5 (см. фиг.4, фиг.5, фиг.6). В этом варианте минимальное аэродинамическое сопротивление воздушному потоку достигается благодаря тому, что выступающие за пределы теплопроводящих прокладок 5 (т.е. теплопоглотительной части) радиаторные пластины 2 образуют воздушный канал (представляющий собой множество элементарных каналов, образованных множеством радиаторных пластин 2), сечение которого всегда больше, чем сечение канала непосредственно под теплопоглощающей частью 6 радиатора 1. Благодаря этому скорость воздушного потока на входе и выходе из радиатора 1 всегда меньше скорости внутри воздушного канала, а отсюда и минимальные потери. Сужение воздушного потока происходит под теплопоглощающей частью 6 радиатора 1, когда воздушный поток движется в установившемся режиме (когда толщина и количество радиаторных пластин 2 не влияет на скорость его движения). Поэтому возмущения (турбулентность) воздушного потока в зоне теплопоглотительной части 6 приводят к значительному повышению эффективности теплообмена при минимальном повышении аэродинамического сопротивления воздушному потоку. Радиаторные пластины 2, образующие множество элементарных каналов, могут иметь разную толщину (см. фиг.3). Группы I и III толстых пластин 2 располагаются, как минимум, по краям и обеспечивают механическую прочность радиатора 1, исполняя роль несущей конструкции. Группа II тонких пластин 2 вызывает минимальные возмущения (турбулентность) при огибании их воздушным потоком на входе и выходе из радиатора 1. Выступающие за торцы прокладок 5 участки 8 радиаторных пластин 2 могут иметь как прямые кромки 9 (см. фиг.6), так и закругленные кромки 10 (см. фиг.8). В другом воплощении изобретения (см. фиг.7) теплопроводящие прокладки 5 скреплены с прямоугольными выступами 11 радиаторных пластин 2, при этом прокладки 5 повторяют форму прямоугольных выступов 11. Радиаторные пластины 2 могут быть сформированы в несколько групп, например в три группы IV, V и VI (см. фиг.2), выполненные из металлов с различной теплопроводностью, например, группы IV и VI радиаторных пластин 2 изготовлены из алюминия, а группа V радиаторных пластин 2, расположенная над источником тепла, изготовлена из меди. Теплопроводящие прокладки 5 в радиаторе 1 могут быть выполнены из металлов с различной теплопроводностью.

Не изменяя геометрические размеры радиатора 1, применяя более тонкие радиаторные пластины 2 в зависимости от поставленной задачи, можно или увеличивать количество пластин 2 (площадь теплоотдачи) или увеличивать зазор между ними, увеличивая тем самым эффективное сечение элементарного воздушного канала (пространство между соседними радиаторными пластинами 2). В сочетании с возможностью комбинирования материалов с различной теплопроводностью, из которых изготавливают как радиаторные пластины 2, так и теплопроводящие прокладки 5, заявляемый радиатор 1 представляет собой очень гибкую, легко перестраиваемую конструкцию, позволяющую решать проблемы теплообмена в сложных радиоэлектронных устройствах, имеющих несколько тепловыделяющих элементов с различной мощностью и геометрическими размерами, находящимися на удалении друг от друга, например печатный узел или несколько печатных узлов на одном радиаторе.

В соответствии с заявляемым изобретением были изготовлены образцы радиаторов охлаждения применительно к инверторным сварочным аппаратам со сварочным током 300 А, а также для оконечных каскадов усилителей мощности телевизионных передатчиков мощностью 600 Вт в аналоговом формате вещания и мощностью 200 Вт в цифровом формате вещания. Суммарная мощность теплового рассеивания в сварочном аппарате (4 транзистора и 8 диодов) - 1200 Вт, в усилителе мощности (4 мощных полевых транзистора BLF - 878 и 2 балластных керамических резистора) - 1000 Вт.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТВОДА ТЕПЛА ОТ ЭЛЕКТРОННЫХ ЭЛЕМЕНТОВ | 2011 |

|

RU2473143C1 |

| УСТРОЙСТВО СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЫ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2012 |

|

RU2529852C2 |

| РАДИАТОР И РАДИАТОРНОЕ УСТРОЙСТВО, В КОТОРОМ ИСПОЛЬЗУЕТСЯ ТАКОЙ РАДИАТОР | 2002 |

|

RU2251827C2 |

| СВЕТИЛЬНИК СВЕТОДИОДНЫЙ (ВАРИАНТЫ) | 2012 |

|

RU2511564C1 |

| РАДИАТОРНОЕ УСТРОЙСТВО | 2006 |

|

RU2333621C1 |

| ГОРЕЛКА НА НЕФТИ И ОТРАБОТАННОМ МАСЛЕ | 2020 |

|

RU2788014C1 |

| СИСТЕМА ТЕПЛООТВОДА МОДУЛЕЙ ВЫЧИСЛИТЕЛЬНОГО КОМПЛЕКСА МАГИСТРАЛЬНО-МОДУЛЬНОЙ АРХИТЕКТУРЫ | 2023 |

|

RU2821267C1 |

| БАТАРЕЯ С УСТРОЙСТВОМ КОНТРОЛЯ ТЕМПЕРАТУРЫ | 2007 |

|

RU2425436C2 |

| ВЗРЫВОЗАЩИЩЕННОЕ УСТРОЙСТВО С БЕЗОПАСНОЙ В ОТНОШЕНИИ ПРОРЫВА ПЛАМЕНИ ТРАЕКТОРИЕЙ ГАЗОВОГО ПОТОКА И РАДИАТОРОМ | 2020 |

|

RU2806056C2 |

| РАДИАТОР ДЛЯ ЭЛЕКТРОННОГО КОМПОНЕНТА, УСТРОЙСТВО И СПОСОБ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2217886C2 |

Изобретение относится к устройствам для отвода тепла от электронных компонентов. Технический результат - разработка такого радиатора для электронного компонента, в котором бы более эффективно использовалась противолежащая теплопоглощающей части часть поверхности радиаторных пластин при сохранении возможности собирать из одинаковых элементов устройства с различной мощностью теплоотвода. Достигается тем, что радиатор (1) для электронного компонента содержит множество отдельных радиаторных пластин (2), имеющих по меньшей мере две параллельные кромки (3), (4). Вблизи кромок (3), (4) пластины (2) скреплены через теплопроводящие прокладки (5) друг с другом, образуя соответственно теплопоглощающую часть (6), контактирующую с выделяющей тепло поверхностью электронного компонента, и теплораспределительную часть (7), противолежащую теплопоглощающей части (6). 10 з.п. ф-лы, 8 ил.

1. Радиатор для электронного компонента, содержащий множество отдельных радиаторных пластин, имеющих по меньшей мере две параллельные кромки и скрепленных вблизи этих кромок через теплопроводящие прокладки друг с другом с образованием соответственно теплопоглощающей части, контактирующей с выделяющей тепло поверхностью электронного компонента, и теплораспределительной части, противолежащей теплопоглощающей части.

2. Радиатор по п.1, отличающийся тем, что радиаторные пластины и упомянутые прокладки скреплены друг с другом припоем.

3. Радиатор по п.1, отличающийся тем, что радиаторные пластины и упомянутые прокладки скреплены друг с другом теплопроводящим клеем.

4. Радиатор по п.1, отличающийся тем, что параллельные кромки радиаторных пластин и примыкающие к ним теплопроводящие прокладки выполнены одинаковой длины.

5. Радиатор по п.1, отличающийся тем, что длина параллельных кромок радиаторных пластин больше длины примыкающих к ним теплопроводящих прокладок.

6. Радиатор по п.4, отличающийся тем, что выступающие за торцы теплопроводящих прокладок участки радиаторных пластин имеют закругленные кромки.

7. Радиатор по п.1, отличающийся тем, что теплопроводящие прокладки скреплены с прямоугольными выступами радиаторных пластин, при этом теплопроводящие прокладки повторяют форму прямоугольных выступов.

8. Радиатор по п.1, отличающийся тем, что радиаторные пластины сформированы по меньшей мере в две группы, выполненные из металлов с различной теплопроводностью.

9. Радиатор по п.7, отличающийся тем, что по меньшей мере одна группа радиаторных пластин выполнена из меди, и по меньшей мере одна группа радиаторных пластин выполнена из алюминия.

10. Радиатор по п.1, отличающийся тем, что радиаторные пластины сформированы по меньшей мере в две группы, выполненные из радиаторных пластин разной толщины.

11. Радиатор по п.1, отличающийся тем, что теплопроводящие прокладки выполнены из металлов с различной теплопроводностью.

| РАДИАТОР ДЛЯ ЭЛЕКТРОННОГО КОМПОНЕНТА, УСТРОЙСТВО И СПОСОБ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2217886C2 |

| РАДИАТОР И РАДИАТОРНОЕ УСТРОЙСТВО, В КОТОРОМ ИСПОЛЬЗУЕТСЯ ТАКОЙ РАДИАТОР | 2002 |

|

RU2251827C2 |

| US 6554060 В2, 29.04.2003 | |||

| US 6698500 В2, 02.03.2004. | |||

Авторы

Даты

2009-06-27—Публикация

2008-03-26—Подача