ОБЛАСТЬ ПРИМЕНЕНИЯ

Изобретение относится к области электроники, а именно, к электронной технике и может быть использовано для обеспечения теплового режима тепловыделяющих компонентов вычислительных модулей, таких, например, как процессоры, контроллеры, мосты и другие компоненты магистрально-модульной архитектуры.

УРОВЕНЬ ТЕХНИКИ

В настоящее время в электронной технике для обеспечения теплового режима тепловыделяющих компонентов вычислительных модулей, таких, например, как процессоры, контроллеры, мосты и другие компоненты магистрально-модульной архитектуры актуальным является разработка систем отвода тепла.

Существуют различные подходы к созданию таких систем.

Известен, например, модуль[1], состоящий из подложки с металлизированными площадками, электрической схемы, установленной на подложке, теплоотвода из медных пластин и силовых приборов поверхностного монтажа, проволочные выводы которых припаяны к металлизированным площадкам первой стороны подложки, отличающийся тем, что медные пластины, содержащие, как минимум, три функциональных участка, изогнуты так, что их первые участки установлены на базовую поверхность и могут использоваться как присоединительные выводы, вторые участки медных пластин присоединены к металлизированным площадкам второй стороны подложки, третьи участки медных пластин припаяны к основаниям силовых приборов, между поверхностями третьих участков медных пластин и прилегающими внешними краями подложки и/или краями отверстий, выполненными в подложке, введены тепловые зазоры, а форма и толщина медных пластин определяются требованиями к жесткости конструкции, плотности тока, протекающего через силовые приборы, согласно электрической схеме модуля, параметрам теплоотвода к первым участкам медных пластин, рассеивающим избыточное тепло непосредственно и/или с помощью прижима дополнительных радиаторных элементов. В частности, модуль может быть выполнен так, что подложка и прилегающие к ней участки медных пластин модуля могут быть помещены в корпус, который заполнен диэлектрическим материалом.

Известна универсальная вычислительная платформа с отводом тепла от тепловыделяющих компонентов [2], которая относится к специализированным устройствам контрольно-измерительной техники и может быть использована в качестве встроенного средства контроля технического состояния электронных устройств и комплексов, в частности, магистральных вычислительных систем. Особенностью этого устройства является наличие средств отвода тепла от электронных компонентов, характеризующихся интенсивным его выделением. Сущность полезной модели заключается в том, что устройство содержит электронные компоненты, размещенные в корпусе, который оснащен теплостоком, выполненным в виде радиатора охлаждения, а тепловыделяющие электронные компоненты оснащены принимающей тепло пластиной, закрепленной на электронном компоненте, и отводящей тепло пластиной, закрепленной на теп-лостоке, а также гибким высокотеплопроводным узлом, соединяющий принимающую и отводящую тепло пластины, причем, высокотеплопроводящий узел выполнен в виде соединенных в ленту теплопроводных трубок, входная часть которой закреплена при помощи средств крепления на внешней поверхности принимающей тепло пластине с непосредственным контактом с ней и максимальным охватом ее площади, а выходная часть закреплена при помощи средств крепления на внешней поверхности отводящей тепло пластине с непосредственным контактом с ней и максимальным охватом ее площади. Технический результат, достигаемый в полезной модели, заключается в повышении надежности и теплостойкости устройства за счет повышения эффективности теплоотвода и упрощении устройства.

Кроме того, известен шкаф с радиоэлектронной аппаратурой [3], содержащий пластины из высокотеплопроводного материала, замкнутой тепловой трубы для отвода тепла, вентилятор для обдува задней полости, защитного кожуха, блока управления и температурного датчика, отличающийся тем, что корпус шкафа герметически плотный, передняя панель содержит индикатор температурных режимов, теплопроводящая пластина находятся в контакте с системой зоны испарения тепловых труб, зона конденсации тепловых труб, находящаяся в тепловом контакте с высокотеплопроводной пластиной и установленными на ней холодными спаями теплоэлектрическими батареями в шахматном порядке тепловыми мостиками, блок управления электрически связан с индикатором, системой вентиляторов, датчиком температуры и блоком питания.

Из уровня техники также известна система отвода тепла [4], реализованная для модулей формата VPX. Отличительной характеристикой указанной системы является то, что печатаная плата модуля не прилегает в местах размещения клиновидных зажимов к корпусу. Указанная система позволяет снизить тепловое сопротивление перехода с корпуса изделия на корпус системы, но ограничена по возможности отвода тепла от тепловыделяющих элементов тепловодностью материала, используемого для корпуса изделия.

Известна также система отвода тепла [5], реализованная для модулей формата VPX с расположением клиновидных зажимов с обратной стороны изделия и отсутствием печатной платы модуля в области клиновидных зажимов. Указанная система теплоотвода по принципу действия аналогична предыдущей, однако тот факт, что клиновидные зажимы расположены с обратной стороны модуля, приводит к снижению суммарного теплового сопротивления между тепловыделяющим элементом корпусом системы.

Кроме того, известна система отвода тепла, реализованная для модулей формата VPX 3U с применением тепловых трубок [6], в которой использованы две тепловые трубки. С одной стороны трубки (сторона испарителя) фиксируются в пластине теплораспределителя, которая прилегает к теплорассеивающему элементу модуля. Другие стороны тепловых трубок (сторона конденсации) фиксируется с верхней стороны модуля на краях расположения клиновидных зажимов. Сами клиновидные зажимы расположены с обратной стороны модуля прямо под местами фиксации тепловых трубок. Система имеет высокую эффективность, но не позволяет отводить тепло от нескольких теплорассеивающих элементов модуля и может иметь зависимость от ориентации модуля в пространстве.

Наиболее близкой к предлагаемому изобретению является система теплоотвода [7], реализованная в магистрально-модульной системе CompactPCI с кондуктивным теплоотводом через клинья на корпус, в которой теплоотвод от теплорассеивающих элементов модуля осуществляется на корпус изделия путем прилегания самого корпуса к верхним крышкам элементов. Корпус выполнен из теплопроводного материала (алюминий или медь). На краях корпуса изделия установлены клиновидные зажимы, которые при установке в конструктив передают тепло на корпус системы и надежно фиксируют изделие в нем. Клиновидные зажимы устанавливаются таким образом, чтобы отводить тепло также от самой печатной платы изделия, что должно повышать эффективность теплоотвода.

Недостатком указанной системы является сложность отвода большой мощности (порядка 40-60 Вт) от тепловыделяющих элементов модуля типа процессор, мост и т.п.ввиду ограниченности теплопроводности применяемых для изготовления корпусов материалов: обычно это алюминий или медь, - и ограничений на габариты модуля: по высоте 3U или 6U, по толщине 4 или 5 HP.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является создание такой системы отвода тепла от теплорассеивающих элементов вычислительных модулей магистрально-модульной архитектуры, которая была бы высокоэффективной, компактной и отвечала бы заданным параметрам по технологичности, надежности, устойчивости к воздействию внешних факторов, техническим результатом является также расширение разновидностей систем теплоотвода от теплорассеивающих элементов вычислительных модулей магистрально-модульной архитектуры вычислительных модулей.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Технический результат достигается тем, что предложена: 1.Система теплоотвода от модулей вычислительного комплекса, представляющая собой систему магистрально-модульной архитектуры, включающая корпус, в конструкцию корпуса включена контурная тепловая трубка, а также теплораспределительная пластина процессора для обеспечения теплоотвода, кроме того, включены также клиновидные зажимы, причем, теплораспределительная пластина процессора с зафиксированным испарителем контурной тепловой трубки установлена на верхней внутренней стороне корпуса, а на нижней внутренней стороне корпуса по краям корпуса расположены клиновидные зажимы, при этом, область теплосъема с упомянутой контурной тепловой трубки расположена в области клиновидных зажимов на верхней внутренней стороне корпуса, а часть контурной тепловой трубки зафиксирована на радиаторе, при этом, передача тепла предусмотрена непосредственно от тепловыделяющего элемента на теплораспределительную пластину процессора, выполненную из теплопроводного материала, с теплораспределительной пластины процессора предусмотрена передача тепла на фиксированный к теплораспределительной пластине процессора испаритель контурной тепловой трубки, дальнейшее поступление тепла посредством теплоносителя контурной тепловой трубки предусмотрено в области радиатора, где расположены клиновидные зажимы, фиксация в корпусе предусмотрена посредством клиновидных зажимов, кроме того, через клиновидные зажимы предусмотрена передача тепла на корпус, при этом, испаритель контурной трубки выполнен фиксированным к теплораспределительной пластине процессора, выполненной из теплопроводного материала, преимущественно, алюминия или меди, причем, теплораспределительная пластина процессора с установленной тепловой трубкой, с использованием подпружиненного подвеса, закреплена на радиатор таким образом, чтобы при установке блока элементов модуля в корпус изделия тепловыделяющий элемент модуля прилегал к теплораспределительной пластине, при этом, для снижения теплового сопротивления между тепловыделяющим элементом и теплораспределительной пластиной процессора предусмотрено использование теплопроводной пасты, кроме того, предусмотрен отвод тепла от нескольких теплорассеивающих элементов модуля путем установки дополнительной теплораспределительной пластины процессора, которая при фиксации контурной тепловой трубки в корпусе изделия расположена над дополнительным теплорассеивающим элементом модуля, при этом, заполнение контурной тепловой трубки рабочим веществом осуществлено таким образом, чтобы теп-лораспределяющие пластины процессора располагались в области отбора тепла в тепловую трубку, а именно, в области испарителя, а область отдачи тепла из тепловой трубки в виде конденсации предусмотрена в области клиновидных зажимов.

2. Система теплоотвода по п. 1, в которой предусмотрена, кроме медной или алюминиевой, теплораспределительная пластина процессора, выполненная из любого теплопроводного материала.

3. Система теплоотвода по любому из предыдущих пунктов 1, 2, в которой составные части клиновидных зажимов интегрированы в радиатор.

4. Система теплоотвода по любому из предыдущих пунктов 1, 2, 3, в которой фиксация контура тепловой трубки, а также фиксация испарителя контурной трубки осуществлены путем пайки, или вклейки теплопроводным клеем, или другим доступным в данной области способом, в том числе, прессованием.

5. Система теплоотвода по любому из предыдущих пунктов 1, 2, 3, 4, в которой на контуре контурной тепловой трубки предусмотрено такое количество дополнительных теплорас-пределительных пластин процессора, которое необходимо для отвода тепла от дополнительных теплорассеивающих элементов модуля.

6. Система теплоотвода по любому из предыдущих пунктов 1, 2, 3, 4, 5, с применением для стандартных модулей в формате 3U и 6U по стандарту «евромеханика» и добавлением к размерам модуля 1H и 1НР

На Фиг. 1-4 представлена предлагаемая Система, а именно:

- на Фиг. 1. представлен вид сверху системы теплоотвода от модулей вычислительного комплекса, представляющей собой систему магистрально-модульной архитектуры,

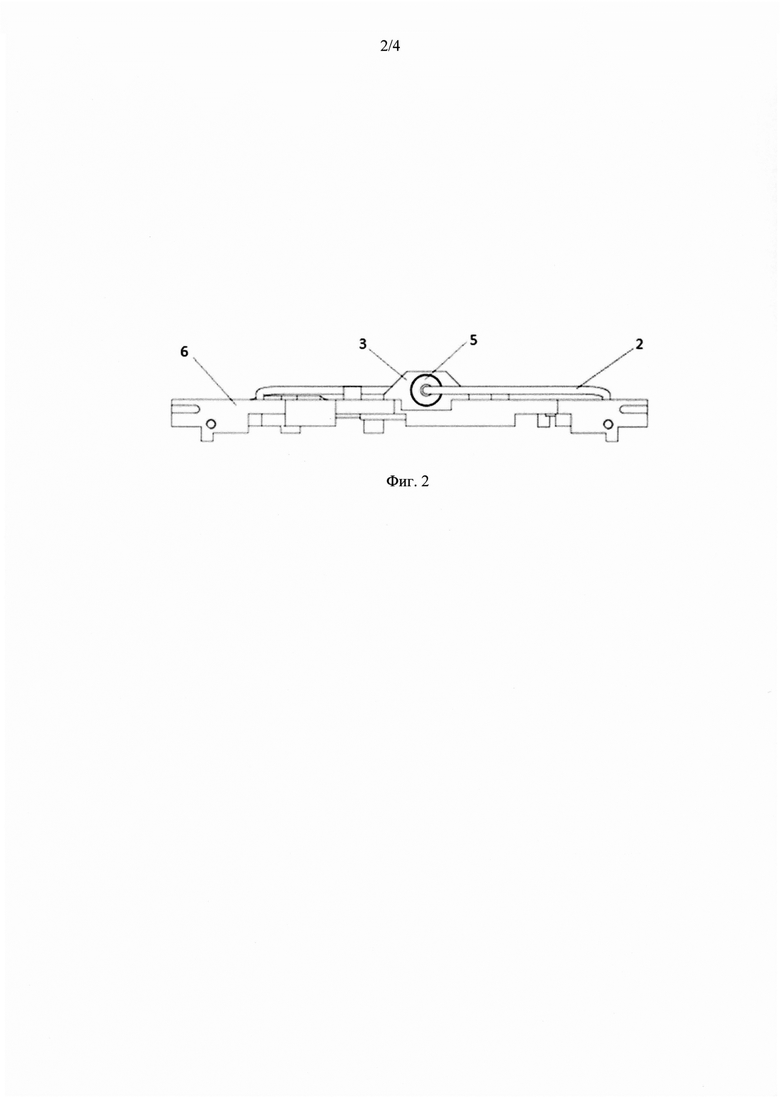

- на Фиг. 2. представлен вид спереди системы теплоотвода от модулей вычислительного комплекса, представляющей собой систему магистрально-модульной архитектуры,

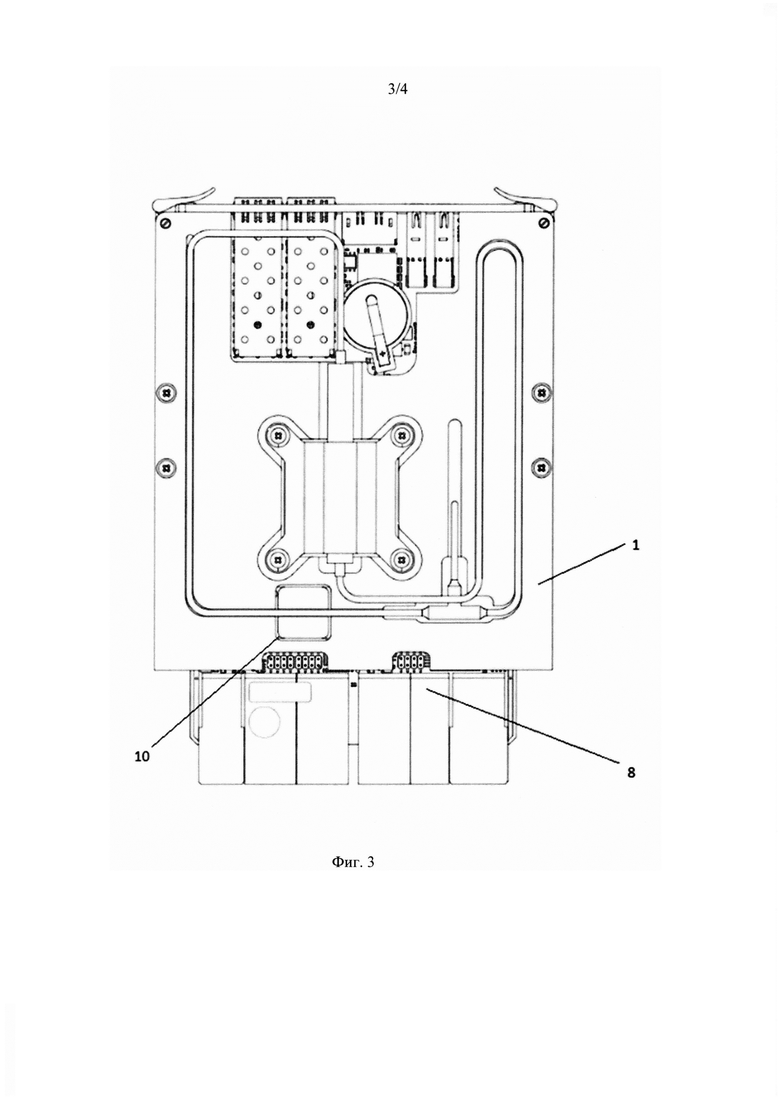

- на Фиг. 3. представлен вид сверху примера модуля с установленной системы теплоотвода от модулей вычислительного комплекса, представляющей собой систему магистрально-модульной архитектуры,

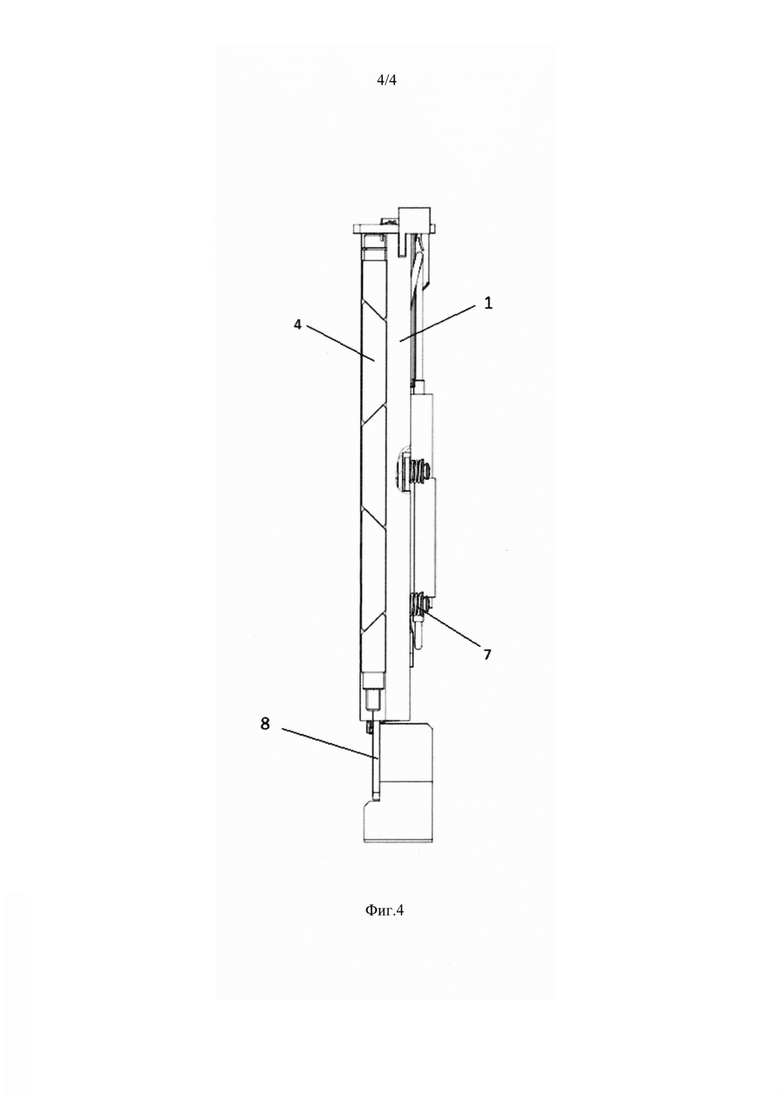

- на Фиг. 4. представлен вид сбоку примера модуля с установленной системы теплоотвода от модулей вычислительного комплекса, представляющей собой систему магистрально-модульной архитектуры, где:

1 - корпус,

2 - контурная тепловая трубка,

3- теплораспределительная пластина процессора, 4 - клиновидные зажимы,

5- испаритель,

6- радиатор,

7- подпружиненный подвес,

8 - элемент модуля,

9 - дополнительная теплораспределительная пластина,

10 - дополнительный теплорассеивающий элемент модуля

Система теплоотвода от модулей вычислительного комплекса, представляющая собой систему магистрально-модульной архитектуры, включает корпус 1, в конструкцию корпуса включена контурная тепловая трубка 2, а также теплораспределительная пластина процессора 3 для обеспечения теплоотвода. Кроме того, в Систему включены также клиновидные зажимы 4, причем, теплораспределительная пластина процессора с зафиксированным испарителем 5 контурной тепловой трубки установлена на верхней внутренней стороне корпуса, а на нижней внутренней стороне корпуса по краям корпуса расположены клиновидные зажимы, при этом, область теплосъема с упомянутой контурной тепловой трубки расположена в области клиновидных зажимов на верхней внутренней стороне корпуса, а часть контурной тепловой трубки зафиксирована на радиаторе 6, при этом, передача тепла предусмотрена непосредственно от тепловыделяющего элемента на теплораспределительную пластину процессора, выполненную из теплопроводного материала, с теплораспределительной пластины процессора предусмотрена передача тепла на фиксированный к тепло-распределительной пластине процессора испаритель контурной тепловой трубки, дальнейшее поступление тепла посредством теплоносителя контурной тепловой трубки предусмотрено в области радиатора, где расположены клиновидные зажимы, фиксация в корпусе предусмотрена посредством клиновидных зажимов, кроме того, через клиновидные зажимы предусмотрена передача тепла на корпус, при этом, испаритель контурной трубки выполнен фиксированным к теплораспределительной пластине процессора, выполненной из теплопроводного материала, преимущественно, алюминия или меди, причем, теплораспределительная пластина процессора с установленной тепловой трубкой, с использованием подпружиненного подвеса 7, закреплена на радиатор таким образом, чтобы при установке блока элементов модуля 8 в корпус изделия тепловыделяющий элемент модуля прилегал к теплораспределительной пластине, при этом, для снижения теплового сопротивления между тепловыделяющим элементом и теплораспределительной пластиной процессора предусмотрено использование теплопроводной пасты. Кроме того, предусмотрен отвод тепла от нескольких теплорассеивающих элементов модуля путем установки дополнительной теплораспределительной пластины 9, которая при фиксации контурной тепловой трубки в корпусе изделия расположена над дополнительным теплорассеивающим элементом модуля 10, при этом, заполнение контурной тепловой трубки рабочим веществом осуществлено таким образом, чтобы обе теплораспределительные пластины располагались в области отбора тепла в тепловую трубку, а область отдачи тепла из тепловой трубки в виде конденсации предусмотрена в области клиновидных зажимов.

В Системе теплоотвода, описанной выше, предусмотрена, кроме медной или алюминиевой, теплораспределительная пластина, выполненная из любого теплопроводного материала.

В Системе теплоотвода составные части клиновидных зажимов могут быть, в том числе, интегрированы в радиатор.

В описанной выше Системе теплоотвода фиксация контура тепловой трубки, а также фиксация испарителя контурной трубки могут быть осуществлены, например, путем пайки, или вклейки теплопроводным клеем, или другим доступным в данной области способом, в том числе, прессованием.

Кроме того, в предлагаемой Системе теплоотвода, на контуре контурной тепловой трубки предусмотрено такое количество дополнительных теплораспределительных пластин, которое необходимо для отвода тепла от дополнительных теплорассеивающих элементов модуля.

Система теплоотвода может быть также осуществлена с применением для стандартных модулей в формате 3U и 6U по стандарту «евромеханика» и добавлением к размерам модуля ШиШР.

Таким образом, с использованием предлагаемого изобретения возможно осуществлять отведение тепла от нескольких теплорассеивающих элементов модуля.

Функционирование предлагаемой Системы теплоотвода от модулей вычислительного комплекса, представляющая собой систему магистрально-модульной архитектуры, осуществляется следующим образом:

Система теплоотвода от модулей вычислительного комплекса магистрально-модульной архитектуры предназначена для использования в составе систем с кондуктивным отводом тепла от модулей. Система содержит контурную тепловую трубку, испаритель которой зафиксирован в теплораспределительных пластине процессора. Пластина процессора закреплена с использованием пружинного подвеса к радиатору, профиль которого выполнен с учетом высот компонентов электронного модуля, от которого обеспечивается теплоотвод.

Конденсаторная часть тепловой трубки зафиксирована на основании радиатора, с обратной стороны радиатора закреплены клиновидные зажимы. Клиновидные зажимы обеспечивают фиксацию модуля в корпусе и эффективную передачу тепла от конденсаторной части тепловой трубки на корпус.Дополнительно в контуре тепловой трубке предусматривается дополнительная отводящая тепло теплораспределительных пластина, которая также фиксируется на контуре тепловой трубки. Теплораспределительных пластина процессора и дополнительная теплораспределительных пластина расположены на радиаторе в местах размещения модуля и дополнительной микросхемы с большим тепловыделением. Предлагаемая система позволяет эффективно отвести тепло от одного или нескольких теплонагру-женных элементов модуля. За счет применения контурной тепловой трубки исключается зависимость эффективности теплоотвода от ориентации модуля в пространстве и обеспечивается высокая эффективность системы при достаточно низком весе самой системы теплоотвода.

Теплорассеивающие элементы блока элементов модуля, причем, процессор обычно является самым теплорассеивающим элементом, следом за ним идут мосты различного назначения, путем использования термопасты прилегают к корпусу изделия в местах установки пластины процессора и дополнительной пластины или нескольких дополнительных пластин.

Тепло с процессора поступает на пластину или пластины и далее на испаритель контурной тепловой трубки. По контурной тепловой трубке посредством теплоносителя тепло передается от испарителя к области конденсации, которая расположена в области клиновидных зажимов модуля.

При установке модуля с системой теплоотвода в корпус, в котором обеспечивается фиксация модуля с использованием клиновидных зажимов, тепло через клиновидные зажимы передается на корпус.

Примеры исполнения и иллюстрации предлагаемого изобретения Например, используемая в предлагаемой системе теплораспределительная пластина процессора с установленной тепловой трубкой с использованием подпружиненного подвеса крепится на радиатор таким образом, чтобы при установке блока элементов модуля в корпус изделия тепловыделяющий элемент модуля прилегал к теплораспределительной пластине, а, например, для снижения теплового сопротивления между тепловыделяющим элементом и теплораспределительной пластиной процессора применяется теплопроводная паста.

На контур тепловой трубки может фиксироваться, например, запаиваться, или запрессовываться, или фиксироваться другими возможными средствами и способами дополнительная теплораспределительная пластина процессора, так называемая, пластина малая, которая при фиксации контурной тепловой трубки в корпусе изделия располагается над другим теплорассеивающим элементом модуля.

В верхней части корпуса установлена теплораспределительная пластина процессора с зафиксированным испарителем контурной тепловой трубки, а с нижней стороны корпуса на краях расположены клиновидные зажимы.

Область теплосъема с контурной тепловой трубки располагается в области клиновидных зажимов с верхней стороны корпуса.

Данная часть контурной тепловой трубки фиксируется на радиаторе с использованием пайки, вклейки теплопроводным клеем или прессованием.

Контурная тепловая трубка заполняется рабочим веществом таким образом, чтобы теп-лораспределяющие пластины располагались в области отбора тепла, т.е. в области испарителя в тепловую трубку, а область отдачи тепла из тепловой трубки - конденсация - происходила в области клиновидных зажимов.

Так, на Фиг. 1-4 Предлагаемая система заключена в корпус изделия 1, в котором размещена контурная тепловая трубка 2, которая состоит из испарителя 5 контурной тепловой трубки 2 и замкнутого контура, подсоединенного к испарителю 5 с двух сторон. Испаритель 5 контурной тепловой трубки 2 фиксируется в теплораспределительной пластине -пластине процессора 3. Пластина процессора 3 с использованием подпружиненного подвеса 7 для компенсации разброса высот микросхем и надежного прижима устанавливается в радиатор 6. На контур тепловой трубки устанавливается любым из возможных способов или фиксируется другим возможным способом в данной области, в том числе, например, запрессовывается, или запаивается, или вклеивается, дополнительная пластина 9, которая обеспечивает прилегание к дополнительному источнику тепла на блоке элементов изделия. Контур тепловой трубки 2 фиксируется, например, запаивается, или вклеивается, или запрессовывается или фиксируется другим возможным способом в данной области по краям радиатора 6 в областях крепления клиновидных зажимов 4.

В корпус изделия 1 с обратной стороны относительно установки контурной тепловой трубки 2 установлен блок элементов модуля 8. Расположение пластин: пластины процессора 3 и пластины дополнительной 9 на корпусе 1 определяется расположением тепловыделяющих элементов на блоке элементов модуля 8. Блок элементов модуля 8 представляет собой, например, любой элемент модуля, например, печатную плату со всеми установленными на нее электронными компонентами и соединителями.

Со стороны установки блока элементов модуля 8, на корпус 1 установлены клиновидные зажимы 4. Клиновидные зажимы установлены в областях фиксации контура тепловой трубки 2 в радиаторе 6. В ряде случаев элементы клиновидных зажимов 4 могут быть частью радиатора 6, что снижает тепловое сопротивление системы теплоотвода.

Все вышеперечисленные примеры предлагаемой системы теплоотвода от модулей вычислительного комплекса, представляющей собой систему магистрально-модульной архитектуры, иллюстрируют, но не ограничивают все возможные варианты использования предлагаемого изобретения.

Таким образом, достигнут технический результат. Достижение указанного технического результата обеспечено за счет использования в составе описываемой системы эффективного теплоотвода от теплорассеивающих элементов вычислительных модулей магистрально-модульной архитектуры, чем обеспечивается эффективный отвод тепла от электронных компонентов модулей магистрально-модульной архитектуры типа процессор, мост, контроллер и от любых других используемых дополнительных модулей, независимо от ориентации модуля в пространстве с минимальным увеличением веса готового модуля, обеспечивается также достижение технического результата за счет возможности предлагаемой системы отводить тепло от нескольких теплорассеивающих элементов модуля, в конструкции системы контурная тепловая трубка заполняется рабочим веществом таким образом, чтобы теплораспределяющие пластины располагались в области отбора тепла - испарителя - в тепловую трубку, а область отдачи тепла из тепловой трубки - конденсация -происходила в области клиновидных зажимов.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Предлагаемая система теплоотвода от модулей вычислительного комплекса магистрально-модульной архитектуры с применением трубок уникальной конструкции относится к электронной технике и предназначена для обеспечения теплового режима тепловыделяющих компонентов вычислительных модулей, таких, например, как процессоры, контроллеры, мосты и другие компоненты магистрально-модульной архитектуры.

За счет использования в составе описываемой системы эффективного теплоотвода от теплорассеивающих элементов вычислительных модулей магистрально-модульной архитектуры, обеспечивается эффективный отвод тепла от электронных компонентов модулей магистрально-модульной архитектуры типа процессор, мост, контроллер и от любых других используемых дополнительных модулей, независимо от ориентации модуля в пространстве с минимальным увеличением веса готового модуля. Кроме того, за счет возможности предлагаемой системы отводить тепло от нескольких теплорассеивающих элементов модуля, в конструкции системы контурная тепловая трубка заполняется рабочим веществом таким образом, чтобы теплораспределяющие пластины располагались в области отбора тепла -испарителя - в тепловую трубку, а область отдачи тепла из тепловой трубки - конденсация - происходила в области клиновидных зажимов.

Система теплоотвода от модулей вычислительного комплекса магистрально-модульной архитектуры с применением трубок уникальной конструкции может быть широко использована в электронных областях, а также, например, использована, в системах CompactPCI, CompactPCI-Serial, VME, VPX и других аналогичных.

ИСТОЧНИКИ ИНФОРМАЦИИ:

1. RU 2350055, H05K 7/20

2. RU 168792 U1, G06F 1/20, H05K 7/20

3. RU 2399174 C1, H05K 7/20,

4. Abaco Systems «https://www.abaco.com/sbc3612d»

5. Aitech Systems «https://aitechsystems.com/product/u-c850x-series-3u-vpx-secure-sbc/»)

6. Curtiss-Wrightds «https://www.curtisswrightds.com/products/computing/processors/3u-vpx/vpx3-1259»).

7. ADLINK Technology Inc. «Rugged Conduction Cooled 3U CompactPCI 4th Generation Intel® Core™ i7 Processor)), https://www.adlinktech.com/Products/Com-pactPCI/3UCompactPCI2 0Blades/CT-3510?lang=en)

Изобретение относится к системе теплоотвода от модулей вычислительного комплекса магистрально-модульной архитектуры, которая предназначена для использования в составе систем с кондуктивным отводом тепла от модулей. Технический результат - создание системы отвода тепла от теплорассеивающих элементов вычислительных модулей магистрально-модульной архитектуры, которая высокоэффективна, компактна и отвечает заданным параметрам по технологичности, надежности, устойчивости к воздействию внешних факторов. Технический результат достигается тем, что система содержит контурную тепловую трубку, испаритель которой зафиксирован в теплораспределительных пластине процессора, закрепленной с использованием пружинного подвеса к радиатору, профиль которого выполнен с учетом высот компонентов электронного модуля, от которого обеспечивается теплоотвод. Конденсаторная часть тепловой трубки зафиксирована на основании радиатора, с обратной стороны которого закреплены клиновидные зажимы. Дополнительно в контуре тепловой трубки предусмотрены дополнительные теплораспределительные пластины. Теплораспределительные пластины процессора и дополнительные теплораспределительные пластины расположены на радиаторе в местах размещения модуля и дополнительных микросхем с большим тепловыделением. Теплорассеивающие элементы блока элементов модуля путем использования термопасты прилегают к корпусу изделия в местах установки пластины процессора и дополнительных пластин. Тепло с процессора поступает на пластины и далее на испаритель контурной тепловой трубки. Далее тепло передается от испарителя к области конденсации, которая расположена в области клиновидных зажимов модуля. При установке модуля в корпус с фиксацией модуля с использованием клиновидных зажимов, тепло через клиновидные зажимы передается на корпус. 5 з.п. ф-лы, 4 ил.

1. Система теплоотвода от модулей вычислительного комплекса, представляющая собой систему магистрально-модульной архитектуры, включающая корпус, в конструкцию корпуса включена контурная тепловая трубка, а также теплораспределительная пластина процессора для обеспечения теплоотвода, кроме того, включены также клиновидные зажимы, причем, теплораспределительная пластина процессора с зафиксированным испарителем контурной тепловой трубки установлена на верхней внутренней стороне корпуса, а на нижней внутренней стороне корпуса по краям корпуса расположены клиновидные зажимы, при этом, область теплосъема с упомянутой контурной тепловой трубки расположена в области клиновидных зажимов на верхней внутренней стороне корпуса, а часть контурной тепловой трубки зафиксирована на радиаторе, при этом, передача тепла предусмотрена непосредственно от тепловыделяющего элемента на теплораспределительную пластину процессора, выполненную из теплопроводного материала, с теплораспределительной пластины процессора предусмотрена передача тепла на фиксированный к теплораспределительной пластине процессора испаритель контурной тепловой трубки, дальнейшее поступление тепла посредством теплоносителя контурной тепловой трубки предусмотрено в области радиатора, где расположены клиновидные зажимы, фиксация в корпусе предусмотрена посредством клиновидных зажимов, кроме того, через клиновидные зажимы предусмотрена передача тепла на корпус, при этом, испаритель контурной трубки выполнен фиксированным к теплораспределительной пластине процессора, выполненной из теплопроводного материала, причем, теплораспределительная пластина процессора с установленной тепловой трубкой, с использованием подпружиненного подвеса, закреплена на радиатор таким образом, чтобы при установке блока элементов модуля в корпус изделия тепловыделяющий элемент модуля прилегал к теплораспределительной пластине, при этом, для снижения теплового сопротивления между тепловыделяющим элементом и теплораспределительной пластиной процессора предусмотрено использование теплопроводной пасты, кроме того, предусмотрен отвод тепла от нескольких теплорассеивающих элементов модуля путем установки по меньшей мере одной дополнительной теплораспределительной пластины, которая при фиксации контурной тепловой трубки в корпусе изделия расположена над дополнительным теплорассеивающим элементом модуля, при этом, заполнение контурной тепловой трубки рабочим веществом осуществлено таким образом, чтобы теплораспределительная пластина процессора и по меньшей мере одна дополнительная теплораспределительная пластина располагались в области отбора тепла в тепловую трубку, а именно, в области испарителя, а область отдачи тепла из тепловой трубки в виде конденсации предусмотрена в области клиновидных зажимов.

2. Система теплоотвода по п. 1, в которой теплораспределительная пластина процессора выполнена, в том числе, медной или алюминиевой.

3. Система теплоотвода по любому из пп. 1, 2, в которой составные части клиновидных зажимов интегрированы в радиатор.

4. Система теплоотвода по любому из пп. 1-3, в которой фиксация контура тепловой трубки, а также фиксация испарителя контурной трубки осуществлены, в том числе, путем пайки, или вклейки теплопроводным клеем, или прессованием.

5. Система теплоотвода по любому из пп. 1-4, в которой на контуре контурной тепловой трубки предусмотрено такое количество дополнительных теплораспределительных пластин, которое необходимо для отвода тепла от дополнительных теплорассеивающих элементов модуля.

6. Система теплоотвода по любому из пп. 1-5, в которой модули вычислительного комплекса являются стандартными модулями в формате 3U и 6U по стандарту «евромеханика».

| СИСТЕМА КОНДУКТИВНОГО ТЕПЛООТВОДА ОТ ЭЛЕКТРОННЫХ МОДУЛЕЙ СТЕКОВОГО ФОРМ-ФАКТОРА ДЛЯ КОРПУСНЫХ ИЗДЕЛИЙ ЭЛЕКТРОНИКИ | 2017 |

|

RU2713486C2 |

| ПРИБОР ДЛЯ ПРОЗВОНКИ МОНТАЖАUATOiilVJ- [PtHH-tfeCKA» 1^!'Ц rwKTF.ft*1! | 0 |

|

SU168792A1 |

| Электростатический электронный микроскоп | 1949 |

|

SU79645A1 |

| 0 |

|

SU183433A1 | |

| ОХЛАДИТЕЛЬ СИЛОВЫХ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2004 |

|

RU2273970C1 |

| US 8477498 B2, 02.07.2013 | |||

| US 7254025 B2, 07.08.2007. | |||

Авторы

Даты

2024-06-19—Публикация

2023-03-24—Подача