Изобретение относится к области обогащения полезных ископаемых гравитационными методами и может быть использовано в устройствах для разделения зернистых материалов.

Известны центробежные концентраторы различных конструкций и модификаций, широко применяемые на отечественных и зарубежных золотоизвлекательных фабриках, включающие установленную с возможностью вращения на вертикальном валу коническую чашу с нарифлениями на внутренней поверхности, приспособлений для подачи питания и выгрузки легкой и тяжелой фракций, а также приспособлений для подачи разрыхляющей и смывной воды.

Недостатки этих центробежных концентраторов заключаются в отсутствии в них необходимых технических элементов (деталей, узлов) и конструктивных решений, позволяющих повысить степень концентрации ценных компонентов.

Наиболее близким по технической сущности и достигаемому результату является центробежный виброконцентратор, включающий установленную с возможностью вращения на полом вертикальном валу коническую чашу с концентрационным элементом в виде ребристого покрытия и диском, закрепленным с зазором за днище чаши, дозатор, загрузочное и разгрузочное приспособления, приспособление для подачи смывной воды, концентратоприемник, вибровозбудитель, коническая чаша с концентрационным элементом имеют возможность изменения частоты и амплитуды вибрации, концентрационный элемент выполнен в форме усеченного конуса с ребрами на внутренней поверхности, ребра имеют уклон вниз и наклон в загрузочную сторону, причем возможно изменение количества ребер, их высоты и углов наклона, концентрационный элемент и его ребристое покрытие выполнены износостойкими, вибровозбудитель выполнен в виде поворотного эксцентрикового сочленения полого вертикального вала конической чаши с приводным валом подшипникового узла [1].

Недостатком данного устройства является отсутствие в нем необходимых технических элементов (деталей, узлов) и конструктивных решений, позволяющих непрерывно выводить из аппарата продукты разделения и тем существенно повысить удельную его производительность и степень концентрации ценных минералов, особенно мелкозернистых.

Целью изобретения является обеспечение непрерывного вывода продуктов разделения из аппарата и повышение его удельной производительности, а также повышение степени концентрации ценных компонентов.

Поставленная цель достигается тем, что в центробежном виброконцентраторе, включающем дозатор, загрузочное и разгрузочное приспособления, приспособление для подачи смывной воды, концентратоприемник, вибровозбудитель, установленную с возможностью вращения на вертикальном валу коническую чашу с износостойким в виде ребристого покрытия концентрационным элементом, выполненным в форме усеченного конуса с ребрами на внутренней поверхности, имеющими уклон вниз и наклон в загрузочную сторону, с возможным изменением их количества, высоты и угла наклона, и с диском, закрепленным с зазором за днище чаши, коническая чаша с концентрационным элементом имеют возможность изменения частоты и амплитуды вибрации, вибровозбудитель выполнен в виде поворотного эксцентрикового сочленения вертикального вала конической чаши с приводным валом подшипникового узла, виброконцентратор имеет расположенный в верхней части конической чаши кольцеобразный регулируемый проход, соединяющий межреберные впадины ребристого покрытия с внутренней полостью разгрузочного приспособления, экранированный сверху подвижно закрепленным за торец конической чаши кольцеобразным диском с изменяемым внутренним диаметром и с обращенной вниз обечайкой, закрепленной по внешнему его краю, внутри разгрузочного приспособления, непосредственно под обечайкой кольцеобразного диска, размещен сообщенный с внутренней полостью кольцеобразного прохода конусообразный приемник, снабженный в нижней части патрубком для вывода тяжелой фракции.

При создании изобретения авторы исходили из следующего.

При вибрациях слоя обогащаемого материала минералы, обладающие повышенной плотностью по отношению к минералам пустой породы, стремятся занять наиболее низкий уровень в этом слое, а в центробежном поле они стремятся занять периферийное положение по отношению к концентрически расположенному слою материала. В центробежном поле процесс разделения частиц идет более эффективно за счет увеличения ускорения частиц (g) во много раз по сравнению с условиями свободного падения. Поэтому целесообразно процесс разделения частиц в центробежном поле совмещать с наложением вибраций на слой разделяемого материала. При этих условиях можно достичь высокой удельной производительности аппаратов и степени концентрации ценных компонентов, особенно мелкозернистых.

Реализовать условия центробежного вибрационного обогащения при непрерывном выводе из аппарата продуктов разделения возможно в предлагаемом центробежном виброконцентраторе.

Такие условия концентрации приемлемы ко многим видам минерального сырья. Эффективность обогащения при этом возрастает, когда плотность зерен полезного компонента более высокая по отношению к плотности зерен пустой породы, например при обогащении золотосодержащих руд и песков, при обогащении редкометального сырья, оловянных руд и многих других, аналогичных и близких по разделительному признаку, видов сырья.

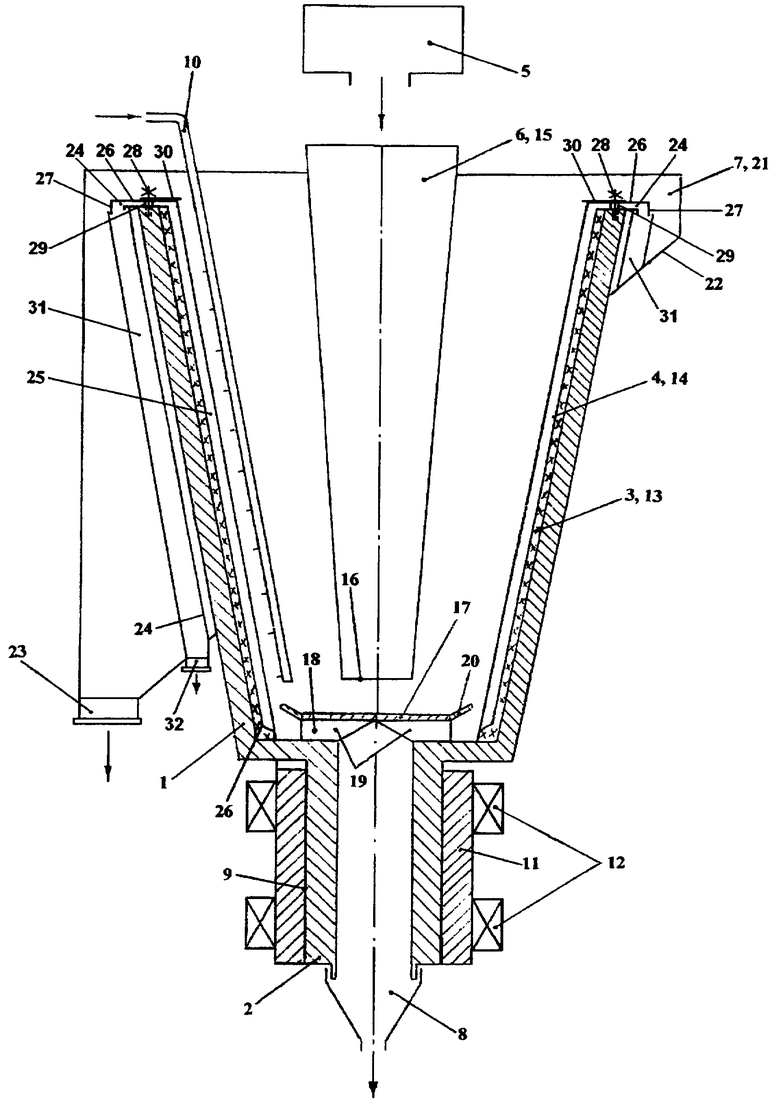

Изобретение поясняется чертежом, где показан общий вид центробежного виброконцентратора с показом отдельных деталей.

Центробежный виброконцентратор состоит (см. чертеж) из конической чаши 1, установленной с возможностью вращения на вертикальном валу 2, концентрационного элемента 3, выполненного в виде ребристого покрытия 4, дозатора 5, загрузочного 6 и разгрузочного 7 приспособлений, концентратоприемника 8, вибровозбудителя 9, приспособления для подачи смывной воды 10.

Коническая чаша 1 с концентрационным элементом 3 имеют возможность изменения частоты и амплитуды вибрации за счет того, что вибровозбудитель 9 выполнен в виде поворотного эксцентрикового сочленения полого вертикального вала 2 конической чаши 1 с приводным валом 11 подшипникового узла 12 с возможностью их фиксации в нужном положении.

Концентрационный элемент 3 с ребристым покрытием 4 выполнен в виде съемного усеченного конуса 13 с ребрами 14 на его внутренней поверхности, выполненными заодно с конусом 13. Ребра 14 имеют уклон вниз и наклон в загрузочную сторону, что призвано улучшить условия для выделения в конической чаше 1 тяжелой фракции и последующей ее непрерывной выгрузки. В зависимости от характеристики обрабатываемого материала и его крупности возможно изменение количества ребер 14, их высоты и углов наклона путем замены одного концентрационного элемента на другой с иными конструктивными параметрами. Концентрационный элемент 3 и его ребристое покрытие 4 выполнены износостойкими.

Загрузочное приспособление 6 выполнено в виде воронки 15, размещенной соосно в конической чаше 1, и имеет в нижней части осевой выход 16 на диск 17, закрепленный с зазором 18 за днище конической чаши 1 посредством спиралевидных ребер 19. По периметру диска 17 закреплена конусообразная обечайка 20.

Разгрузочное приспособление 7 выполнено в виде кольцеобразного желоба 21 с наклонным днищем 22. В нижней части кольцеобразного желоба 21 имеется патрубок 23 для вывода легкой фракции.

Осевое отверстие полого вертикального вала 2 через зазор 18 под диском 17 сообщено с внутренней полостью чаши 1.

Для обеспечения непрерывного вывода тяжелой фракции из работающего аппарата виброконцентратор имеет расположенный в верхней части конической чаши 1 кольцеобразный регулируемый проход 24, соединяющий межреберные впадины 25 ребристого покрытия 4 с внутренней полостью разгрузочного приспособления 7. Сверху кольцеобразный регулируемый проход 24 экранирован закрепленным за торец конической чаши 1 кольцеобразным диском 26 с изменяемым внутренним диаметром. По внешнему краю кольцеобразного диска 26 закреплена обращенная вниз обечайка 27, призванная изменить траекторию движения частиц тяжелой фракции. Кольцеобразный диск 26 закреплен подвижно посредством резьбовых соединений 28 через упругоэластичные втулки или пружины 29, что призвано обеспечить плавную регулировку кольцеобразного прохода 24 для изменения выхода продукта с тяжелой фракцией. Диск 26 выполнен с утоньшением по направлению к внешнему его краю, с тем, чтобы исключить забивание кольцеобразного прохода 24 частицами материала. Внутренний диаметр кольцеобразного диска 26 может изменяться, например, посредством сменных колец 30, что призвано обеспечить регулирование толщины слоя обогащаемого материала на ребристом покрытии 4 при работе виброконцентратора.

Внутри разгрузочного приспособления 7, непосредственно под обечайкой 27 кольцеобразного диска 26, помещен конусообразный приемник 31 для продукта с тяжелой фракцией. Приемник 31 сообщен с внутренней полостью кольцеобразного прохода 24 и снабжен в нижней части патрубком 32 для вывода продукта.

Центробежный виброконцентратор работает следующим образом.

Приводят во вращение посредством привода (на чертеже не показан) приводной вал 11 подшипникового узла 12. Предварительно устанавливают посредством поворотного эксцентрикового сочленения вертикального вала 2 конической чаши 1 с приводным валом 11 подшипникового узла 12 необходимую величину амплитуды вибрации вибровозбудителя 9 и соответственно конической чаши 1. Штифтом или шпонкой фиксируют и закрепляют это положение валов. Коническая чаша 1 при этом при своем вращении будет одновременно совершать эллипсовидное движение вокруг осевой линии приводного вала 11 с частотой, соответствующей числу оборотов приводного вала 11 и соответственно конической чаши 1.

Пускают в работу дозатор 5, подающий материал с заданной производительностью в процесс концентрации. С дозатора 5 частицы материала с водой падают в воронку 15 загрузочного приспособления 6, а затем через осевой выход 16 поступают на диск 17, закрепленный посредством спиралевидных ребер 19 за днище конической чаши 1. Вращаясь вместе с чашей 1, диск 17 равномерно по всему периметру разбрасывает частицы материала с водой на внутреннюю ее поверхность, на которой помещен концентрационный элемент 3, выполненный в виде ребристого покрытия 4. Лучшему распределению частиц материала по поверхности концентрационного элемента 3 способствует конусообразная обечайка 20, закрепленная по периметру диска 17.

При поступлении на ребристое покрытие 4 концентрационного элемента 3 частицы материала за счет вибраций чаши 1 и действия центробежных сил расслаиваются в концентрическом слое материала в зависимости от их плотности и крупности. Более тяжелые и крупные частицы занимают периферийное положение в этом слое, а более легкие и мелкие частицы располагаются на поверхности этого слоя.

Потоком воды, движущимся в направлении перемещения частиц материала по концентрационному элементу 3, легкие и мелкие частицы материала транспортируются к разгрузочному приспособлению 7, выполненному в виде кольцеобразного желоба 21 с наклонным днищем 22. Через расположенный в нижней его части патрубок 23 легкая и мелкая фракция материала выводится из аппарата.

Более тяжелые и крупные частицы, занимающие периферийное положение в слое материала, накапливаются в межреберных впадинах ребристого покрытия 4 концентрационного элемента 3. Их более эффективному накоплению способствует уклон ребер 14 вниз и наклон их в загрузочную сторону.

Непрерывный вывод тяжелой фракции из работающего аппарата обеспечивается через кольцеобразный регулируемый проход 24, соединяющий межреберные впадины 25 ребристого покрытия 4 с внутренней полостью разгрузочного приспособления 7. Для этого кольцеобразный регулируемый проход 24 экранирован сверху кольцеобразным диском 26 с изменяемым внутренним диаметром. Для изменения траектории движения частиц тяжелой фракции по внешнему краю кольцеобразного диска 26 закреплена обращенная вниз обечайка 27. Для изменения выхода продукта с тяжелой фракцией посредством плавной регулировки кольцеобразного прохода 24 кольцеобразный диск 26 закреплен за торец конической чаши 1 подвижно посредством резьбовых соединений 28 через упругоэластичные втулки или пружины 29. Для исключения забивания кольцеобразного прохода 24 частицами материала диск 26 выполнен с утоньшением по направлению к внешнему его краю. Для обеспечения регулирования толщины слоя обогащаемого материала на ребристом покрытии 4 при работе виброконцентратора внутренний диаметр кольцеобразного диска 26 может изменяться посредством сменных колец 30.

Продукт с тяжелой фракцией выгружается из аппарата через конусообразный приемник 31, сообщенный с внутренней полостью кольцеобразного прохода 24, и патрубок 32.

Накопившаяся в межреберном пространстве ребристого покрытия 4 тяжелая фракция может периодически разгружаться. Для этого останавливают вращение чаши 1 и включают ее реверсивное вращение при малых оборотах. По наклонно расположенным ребрам 14 и межреберным впадинам накопившаяся тяжелая фракция поступает через зазор 18 под диском 17 в осевое отверстие полого вала 2, а затем в концентратоприемник 8. Спиралевидность ребер 19 способствует быстрой выгрузке накопившейся тяжелой фракции при обратном медленном вращении чаши 1 и ее вибрации.

Настройку и регулирование процесса концентрации осуществляют изменением величины и скорости подачи исходного питания и его плотности, изменением амплитуды и частоты вибрации конической чаши 1, изменением конструктивных параметров концентрационного элемента 3, достигаемого использованием сменных комплектов с различными конструктивными элементами, в зависимости от характеристики обрабатываемого материала и его крупности, а также изменением сечения кольцеобразного прохода 24 и внутреннего диаметра кольцеобразного диска 26.

Таким образом, предложенное техническое решение по сравнению с прототипом позволит за счет разработки технических элементов (деталей, узлов) и применения рациональных конструктивных решений обеспечить непрерывный вывод продуктов разделения из аппарата и тем существенно повысить его удельную производительность, а также повысить степень концентрации ценных компонентов.

Источники информации

1. Патент Российской Федерации №2297882 "Центробежный виброконцентратор" / М.Н. Злобин и др. В03В 5/32, приоритет от 14.11.2005, 27.04.2007, Бюл. №12, (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297882C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297885C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297884C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2008 |

|

RU2360745C1 |

| ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2284864C1 |

| ВИБРОКОНЦЕНТРАТОР | 2006 |

|

RU2322302C1 |

| ВИБРОКОНЦЕНТРАТОР | 2006 |

|

RU2314162C1 |

| ВИБРОКОНЦЕНТРАТОР | 2006 |

|

RU2329868C1 |

| ВИБРОКОНЦЕНТРАТОР | 2007 |

|

RU2337758C1 |

| ВИБРОКОНЦЕНТРАТОР | 2007 |

|

RU2339451C1 |

Изобретение относится к области обогащения полезных ископаемых гравитационными методами и может быть использовано в устройствах для разделения зернистых материалов по плотности. Центробежный виброконцентратор включает установленную с возможностью вращения на полом вертикальном валу коническую чашу с концентрационным элементом в виде ребристого покрытия и диском, закрепленным с зазором за днище чаши, дозатор, загрузочное и разгрузочное приспособления, приспособление для подачи смывной воды, концентратоприемник, вибровозбудитель. Коническая чаша с концентрационным элементом имеют возможность изменения частоты и амплитуды вибрации. Концентрационный элемент выполнен в форме усеченного конуса с ребрами на внутренней поверхности, ребра имеют уклон вниз и наклон в загрузочную сторону, причем возможно изменение количества ребер, их высоты и углов наклона. Концентрационный элемент и его ребристое покрытие выполнены износостойкими. Вибровозбудитель выполнен в виде поворотного эксцентрикового сочленения полого вертикального вала конической чаши с приводным валом подшипникового узла. Виброконцентратор имеет расположенный в верхней части конической чаши кольцеобразный регулируемый проход, соединяющий межреберные впадины ребристого покрытия с внутренней полостью разгрузочного приспособления. Кольцеобразный проход экранирован сверху подвижно закрепленным за торец конической чаши кольцеобразным диском с изменяемым внутренним диаметром и с обращенной вниз обечайкой. Обечайка закреплена по внешнему краю кольцеобразного диска. Внутри разгрузочного приспособления, непосредственно под обечайкой кольцеобразного диска, помещен конусообразный приемник, снабженный в нижней части патрубком для вывода тяжелой фракции. Технический результат - повышение эффективности разделения ценных компонентов, а также удельной производительности аппарата. 1 ил.

Центробежный виброконцентратор, включающий дозатор, загрузочное и разгрузочное приспособления, приспособление для подачи смывной воды, концентратоприемник, вибровозбудитель, установленную с возможностью вращения на вертикальном валу коническую чашу с износостойким в виде ребристого покрытия концентрационным элементом, выполненным в форме усеченного конуса с ребрами на внутренней поверхности, имеющими уклон вниз и наклон в загрузочную сторону, с возможным изменением их количества, высоты и угла наклона, и с диском, закрепленным с зазором за днище чаши, коническая чаша с концентрационным элементом имеют возможность изменения частоты и амплитуды вибрации, вибровозбудитель выполнен в виде поворотного эксцентрикового сочленения вертикального вала конической чаши с приводным валом подшипникового узла, отличающийся тем, что виброконцентратор имеет расположенный в верхней части конической чаши кольцеобразный регулируемый проход, соединяющий межреберные впадины ребристого покрытия с внутренней полостью разгрузочного приспособления, экранированный сверху подвижно закрепленным за торец конической чаши кольцеобразным диском с изменяемым внутренним диаметром и с обращенной вниз обечайкой, закрепленной по внешнему его краю, внутри разгрузочного приспособления, непосредственно под обечайкой кольцеобразного диска, размещен сообщенный с внутренней полостью кольцеобразного прохода конусообразный приемник, снабженный в нижней части патрубком для вывода тяжелой фракции.

| ЦЕНТРОБЕЖНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297882C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1972 |

|

SU427735A1 |

| Центробежный сепаратор | 1978 |

|

SU897294A1 |

| УСТАНОВКА ДЛЯ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ ИЗМЕЛЬЧЕННЫХ ПРОДУКТОВ | 1992 |

|

RU2026745C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297884C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1996 |

|

RU2094122C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1996 |

|

RU2104790C1 |

| US 4608040 A, 26.08.1986 | |||

| ШОХИН В.Н | |||

| и др | |||

| Гравитационные методы обогащения | |||

| - М.: Недра, 1993, с.285-295. | |||

Авторы

Даты

2009-07-10—Публикация

2008-03-03—Подача