Изобретение относится к измерительной техники и может быть использовано для калибровки (поверки) при рабочих давлениях конденсационных гигрометров, используемых для определения температуры точки росы при подготовке природного газа к транспорту, на установках низкотемпературной сепарации, комплексной подготовки газа, гликолевой осушки и замерных узлах, а также как генератор заданной упругости пара высших углеводородов, гликолей, спиртов и других технологический жидкостей, используемых в газовой промышленности. Возможно также использование изобретения для поверки других типов гигрометров - пьезосорбционных, диэлектрических, спектроскопических, микроволновых и других конструкций.

В практике измерений влажности газа на предприятиях топливно-энергетического комплекса нередко приходится сталкиваться с ситуацией, когда у оператора, измеряющего абсолютную влажность газа или температуру точки росы газа, по той или иной причине возникают сомнения в правильности показаний гигрометра. Физической причиной этого обстоятельства является высокий уровень паров технологических примесей: метанола, диэтиленгликоля (ДЭГ), компрессорного масла, а также паров высших углеводородов (ВУ) - пропана, бутана, пентана. При использовании, например, для измерения влажности конденсационных гигрометров, определяющих температуру начала конденсации влаги (температуру точки росы - ТТР, Тр), путем определения начала запотевания металлического зеркала, температура которого постоянно понижается (Гриценко А.И., Кульков А.Н., Истомин В.А., Сулейманов Р.С. Сбор и промысловая подготовка газа на месторождениях России. М., Недра, 1999, 474 с.) еще до момента выпадения на зеркале микронных капель влаги, оно может быть уже покрыто пленкой ВУ или ДЭГа (Москалев И.Н. Влагомеры природного газа: взгляд на проблему, постановка задачи. Газовая промышленность, 2000, с.36-38). Нередко по этим причинам показания гигрометра в течение долгого времени не меняются (гигрометр «зависает»), либо они монотонно меняются в одну сторону («плывут»). Отсюда важнейший параметр качества транспортируемого газа - ТТР - температура, при которой трубопровод начинает изнутри запотевать или обрастать льдом, или гидратами - измеряется с ошибкой, величина которой неизвестна. Это не позволяет правильно спрогнозировать режим работы трубопровода в случае выпадения в нем значительных количеств воды или гидратов. Поэтому возникает задача создания устройства поверки, позволяющего проверять правильность работы установленного гигрометра прямо на рабочем месте. При этом поверочное устройство должно выдавать влажный газ с известной ТТР (желательно в диапазоне, где работает гигрометр), причем состав газа должен совпадать с составом измеряемого газа, а давление должно быть равным рабочему давлению газа в газопроводе. При этом оператор одним поворотом крана сможет переключать гигрометр с измерения ТТР в трубопроводе на измерение ТТР в поверочном устройстве и по разнице показаний судить о степени достоверности показаний, измеряемых гигрометром. На сегодня предприятия не имеют таких оперативных поверочных устройств.

Известно мобильное средство для проведения поверок гигрометров - поверочный комплекс «КОНГ», разработанный научно-производственной фирмой «Вымпел» (Селезнев С.В., Деревягин A.M. и др. Поверочный комплекс «КОНГ». Наука и техника в газовой промышленности. №1, 2003, с.43-50). Комплекс «КОНГ» представляет собой генератор влажности, основанный на способе измерения фазового равновесия и предназначенный для поверки и калибровки преобразователей точки росы серии «КОНГ-Прима».

Комплекс состоит из термогигростата, согласующего электронного блока и управляющего персонального компьютера со специальным программным обеспечением. Основным элементом термогигростата является конденсационное зеркало площадью 50 мм2, температура которого регулируется с помощью термоохлаждающего элемента, образующего на зеркале пленку воды или льда толщиной около 1 мм. Чувствительный элемент калибруемого преобразователя размещается в 1,5 мм от зеркала. При этом образуется герметичная измерительная ячейка, влагосодержание в которой зависит от температуры зеркала и фазового состояния воды на зеркале (вода или лед).

Точка росы, таким образом, задается температурой зеркала комплекса и сравнивается с ТТР регистрируемой в это же время поверяемым гигрометром серии «КОНГ».

Недостатками этого поверочного устройства являются:

- необходимость демонтировать проверяемый гигрометр и переносить его в помещение, где установлен поверочный комплекс;

- ограниченность применения (только для калибровки преобразователей типа «КОНГ-Прима»).

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для поверки конденсационных гигрометров на основе динамического генератора влажности (Плотников В.М. и др. Контроль состава и качества природного газа. Л., Недра, 1983, с.99-100), включающее камеру увлажнения, рабочую камеру с входным для подачи сухого газа и выходным для отвода влажного газа и подключения гигрометра штуцерами, насос для перекачки газа, датчик и регулятор температуры. Газ насыщается в камере увлажнения и при определенных значениях температуры и давления под действием насоса подается в рабочую камеру. Газ с определенной влажностью образуется за счет насыщения его парами воды при прокачке газа через камеру увлажнения. Температура камеры задается и поддерживается термостатом.

Недостатком данного устройства является невозможность использования его на месте установки проверяемого гигрометра из-за большого габарита и веса. Кроме этого данное устройство имеет низкую точность определения температуры точки росы за счет погрешности измерения давлений в камере увлажнения и в рабочей камере, отличных от давления газа в трубопроводе. Таким образом, для практической проверки правильности работы гигрометра также, как в аналогах, необходим его демонтаж с рабочего места на трубопроводе, что усложняет процедуру проверки.

Данное изобретение решает задачу создания простого и оперативного поверочного устройства, позволяющего проверять правильность показаний гигрометров любого типа прямо на рабочем месте без его демонтажа с трубопровода в условиях, адекватных условиям его эксплуатации, т.е. при рабочем давлении и газе того же состава, что и анализируемый газ в трубопроводе. Кроме этого сокращается время и повышается точность измерения.

Эта задача решается следующим образом. Устройство для поверки гигрометров природного газа содержит размещенную в термостате камеру увлажнения с подсоединенными к ней входным для подачи сухого газа и выходным для отвода влажного газа на проверяемый гигрометр штуцерами. Устройство отличается тем, что в камере увлажнения размещен отрезок трубы изогнутой дугообразной формы с отверстиями, расположенными по всей длине на заданном расстоянии друг от друга. Дугообразный отрезок трубы соединяет входной для подачи сухого газа и выходной для отвода влажного газа штуцеры. Таким образом, новым в заявленном устройстве является то, что трубка подачи сухого газа в камеру увлажнения и трубка отвода увлажненного газа на проверяемый гигрометр объединены в одну, а связь с камерой увлажнения осуществляется через отверстия в этой объединенной трубке. Кроме этого термостат снабжен нагревательным элементом для изменения температуры стенок термостата, позволяющим варьировать температуру точки росы газа поверочного устройства.

Новая совокупность существенных признаков в заявляемом устройстве позволяет быстро (оперативно) определять правильность показаний гигрометра без демонтажа гигрометра в рабочих условиях, т.е. на газе в трубопроводе. При этом давление газа равно давлению, при котором производится измерение влажности проверяемым гигрометром.

Данное изобретение поясняется чертежами - фиг.1-3.

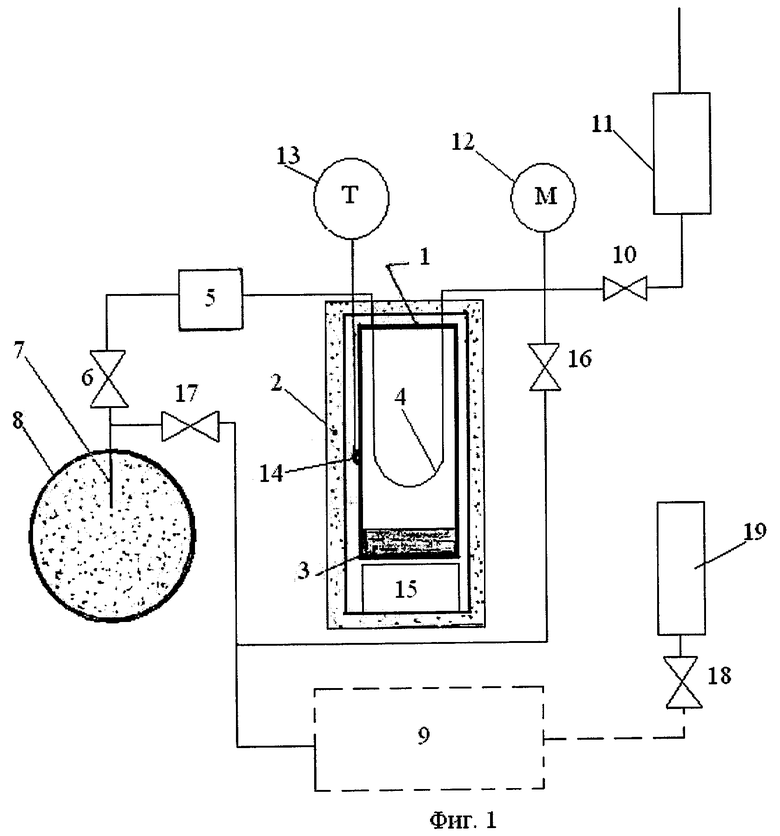

На фиг.1 представлена конструкция заявляемого устройства и схема включения его в газовый тракт для проверки гигрометра.

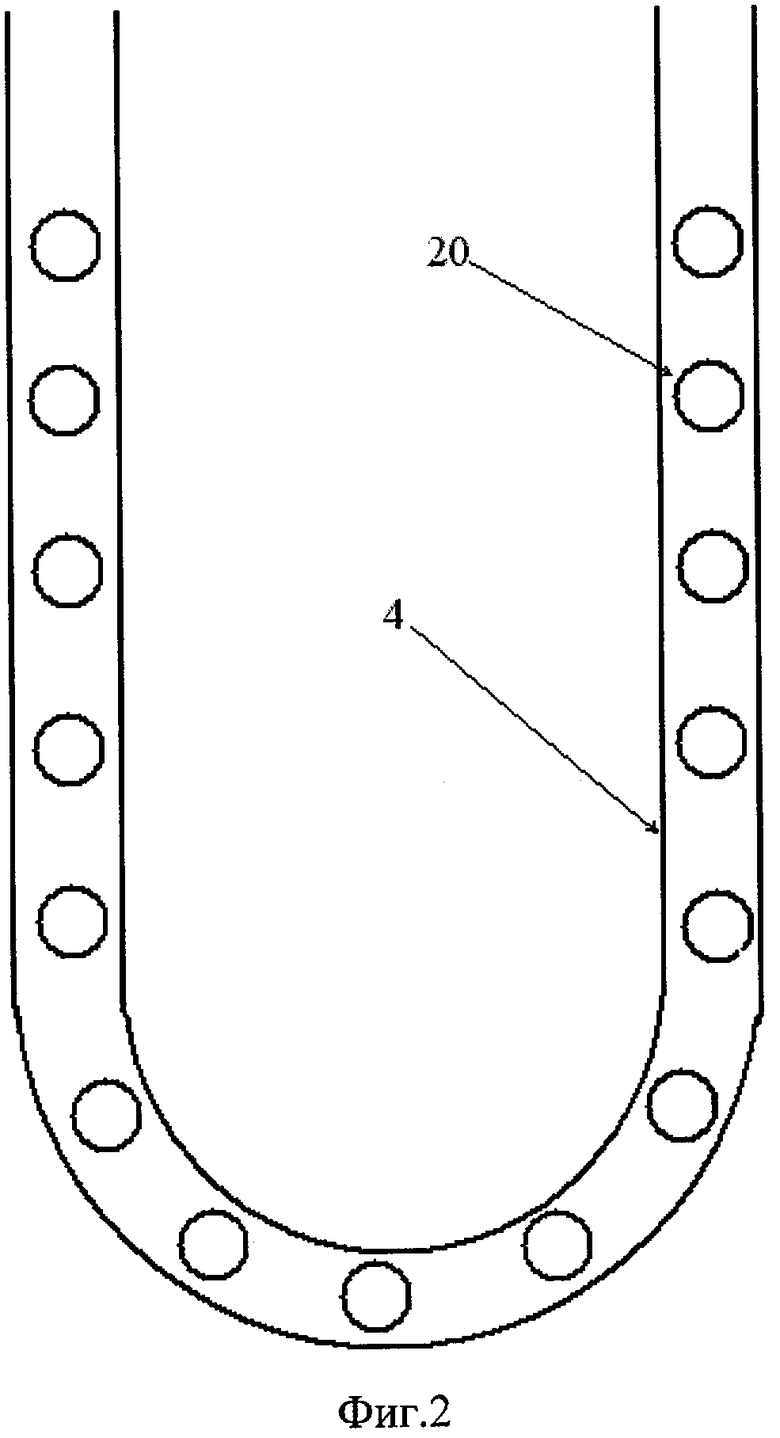

На фиг.2 представлена конструкция отрезка трубы дугообразной формы.

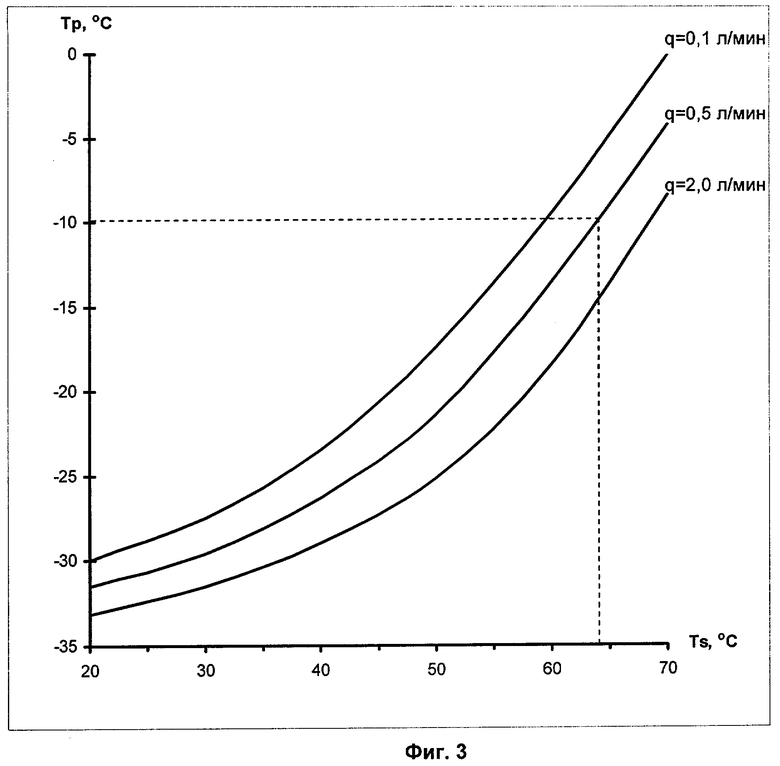

На фиг.3 представлены примерные номограммы зависимости температуры точки росы газа Тр на выходе поверочного устройства от температуры камеры увлажнения Ts и расхода газа q при определенном рабочем давлении газа в газопроводе Р.

Устройство содержит камеру увлажнения 1, представляющую собой сосуд высокого давления, размещенный в термостате 2. Часть сосуда 1 заполнена водой 3 так, что в сосуде существует 100% влажность («гигрометрическое равновесие»), что соответствует температуре точки росы, равной температуре стенок сосуда. Внутри камеры увлажнения 1 над поверхностью воды расположена изогнутая дугообразная трубка 4, которая прикреплена к входному для подачи сухого газа штуцеру и через фильтр-осушитель 5 и вентиль 6 связана с устройством забора газа 7 из трубопровода 8. Другой конец дугообразной трубки 4 подсоединен к выходному для отвода влажного газа на проверяемый гигрометр 9 штуцеру и через вентиль 10 соединен с ротаметром 11. Давление газа в камере увлажнения 1 и рабочее давление в трубопроводе измеряют манометром 12. Температуру внутри термостата 2 измеряют термометром 13, соединенным с термочувствительным элементом 14, прикрепленным к стенке камеры увлажнения 1. Температуру камеры увлажнения 1 изменяют с помощью нагревательного элемента 15, расположенного в термостате 2. Вентиль 16 связывает проверяемый гигрометр 9 с камерой увлажнения 1.

Проверяемый гигрометр 9 через вентиль 17 связан с заборным устройством 7. Вентилем 18 устанавливают расход газа, рекомендуемый для измерения влажности данным типом гигрометра. Расход газа определяют ротаметром 19.

Дугообразная трубка 4 в камере увлажнения по всей длине имеет отверстия 20 (фиг.2). Диаметр и количество отверстий подобраны экспериментально и зависят от рабочего диапазона влажности газа, который необходимо поверять, а также от расхода газа и его давления. В конкретном примере для диапазона температуры точки росы газа Тр=0÷-20°С, давления газа Р=50 атм и расхода q=0,1÷1 л/мин отрезок трубки длиной 50 мм имеет 15 отверстий с диаметром 1 мм.

Устройство работает следующим образом.

В исходном состоянии вентили 6, 10 и 16 закрыты, вентиль 17 открыт, вентиль 18 - приоткрыт так, чтобы обеспечить необходимый проток газа qг через гигрометр 9, измеряющий влагосодержание или температуру точки росы газа, идущего по газопроводу 8.

В какой-то момент времени, когда гигрометр показывает влагосодержание аг (г/м3) или температуру точки росы Трг (°С), требуется проверить правильность показаний гигрометра.

Для этого открывают вентиль 6 и заполняют камеру увлажнения 1 газом до получения рабочего давления Р, соответствующего давлению в газопроводе 8. Давление измеряют манометром 12. Затем с помощью вентиля 10 и ротаметра 11 устанавливают проток газа qn через дугообразную трубку 4, несколько превышающий проток газа через проверяемый гигрометр qг:qn=(1,2÷1,5)qг. Газ от заборного устройства 7 проходит через фильтр-осушитель 5, поглощающий пары воды. Осушенный газ проходит через дугообразную трубку 4 в камере увлажнения 1. Часть газа из камеры увлажнения 1 захватывается струей газа в трубке 4 и выносится в газовый тракт и далее через вентиль 10 и ротаметр 11 выбрасывается в атмосферу. Захват влажного газа в дугообразной трубке 4 происходит за счет того, что давление в струе меньше статического. Величина этой захватываемой части влажного газа зависит от скорости струи, т.е. расхода qn, давления в камере увлажнения PS и упругости насыщенного пара, являющейся функцией температуры стенок камеры увлажнения TS. Таким образом, значение влагосодержания выходящего из устройства для поверки газа может быть представлено в виде функции as=as(qn, Ps, Ts). Аналогично для температуры точки росы этого газа Tps можно записать Tps=Tps (qn, Ps, Ts). Эти функции предварительно снимают на эталонной метрологической установке. Они могут также быть получены с помощью калибровки при работе с высокоточным гигрометром и представлены в виде удобных для работы номограмм (фиг.3). Зная рабочее давление газа Р, проток qn и измеряемую гигрометром температуру точки росы Трг, по номограммам (фиг.3), которые прилагаются к устройству для поверки, находят значение необходимой температуры стенок камеры увлажнения TS. Нагревательным элементом 15 устанавливают определенную таким образом температуру TS в камере увлажнения 1. Температуру контролируют с помощью термочувствительного элемента 14 и термометра 13. Например, при рабочем давлении Р=50 атм, расходе газа qn=0.5 л/мин, и Тр=-10°С, температуру стенок камеры увлажнения устанавливают Ts=64°С (фиг.3). Через 10-30 мин, когда установится температура в камере увлажнения, устройство для поверки готово к работе. При этом влагосодержание газа перед ротаметром 11 имеет фиксированную величину.

Поверку гигрометра проводят следующим образом. После достижения термодинамического равновесия в камере увлажнения 1 замечают показания гигрометра aг(1) и определяют по ротаметру 19 расход газа qг(1). Затем закрывают вентиль 17 и открывают вентиль 16. После этого часть газа из дугообразной трубки 4 сбрасывается в атмосферу, а другая часть при открытом вентиле 16 поступает на проверяемый гигрометр 9. Поскольку полный расход газа через устройство для поверки возрос - добавился канал гигрометра, то вентилем 10 снижают общий расход газа так, чтобы расход, регистрируемый ротаметром 11, стал равен расходу газа через гигрометр 9: qn=qг. Снимают показания гигрометра 9, через который проходит газ с поверочного устройства - аг(2) и Тр(2). Разница aг(1)-aг(2) или Tp(1)-Тр(2) является мерой отклонения показаний гигрометра от истинного значения и служит основой для принятия решения оператору предприятия, подготавливающему газ к транспорту.

Таким образом, предлагаемое устройство для поверки гигрометров позволяет операторам газовых предприятий, отвечающих за качество подготовки газа к транспорту, оперативно и точно определять степень достоверности получаемой от гигрометра информации на рабочем месте без демонтажа гигрометра и принимать необходимые решения.

Предложенное устройство было изготовлено и проверено в лабораторных условиях. В качестве эталонного гигрометра для контроля Тр на выходе предлагаемого устройства использовался термогигрометр Ива-6Б. Погрешность установки требуемой точки росы в диапазоне Тр≈0÷-20°С не превышала на краях диапазона: при Тр=0°С ΔТ≈±0.5°С; при Тр=-20°С ΔТ≈±1,5°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ КОНДЕНСАЦИОННЫХ ГИГРОМЕТРОВ ПРИРОДНОГО ГАЗА | 2006 |

|

RU2319180C1 |

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ ГИГРОМЕТРА | 2015 |

|

RU2627280C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ТОЧКИ РОСЫ ПО ВОДЕ В ПРИРОДНОМ ГАЗЕ | 2006 |

|

RU2318207C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ТОЧКИ РОСЫ ПРИРОДНЫХ ГАЗОВ | 2000 |

|

RU2198395C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ ПРИРОДНОГО ГАЗА ПОСЛЕ ГЛИКОЛЕВОЙ ОСУШКИ | 2008 |

|

RU2361196C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ТОЧКИ РОСЫ ПО ВЛАГЕ В ПРИРОДНОМ ГАЗЕ | 2007 |

|

RU2346264C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ КОНДЕНСАЦИОННЫХ ГИГРОМЕТРОВ - ГЕНЕРАТОР ВЛАЖНОСТИ ГАЗА | 1998 |

|

RU2167442C2 |

| ГЕНЕРАТОР ВЛАЖНОГО ГАЗА | 2015 |

|

RU2622833C2 |

| Солевой генератор влажного воздуха | 1980 |

|

SU928291A2 |

| ГЕНЕРАТОР ВЛАЖНОГО ГАЗА И СПОСОБ ГЕНЕРАЦИИ ГАЗА С ТРЕБУЕМОЙ ВЛАЖНОСТЬЮ | 2013 |

|

RU2540885C2 |

Изобретение относится к измерительной технике и может быть использовано при калибровке (поверке) гигрометров природного газа. Сущность: устройство содержит размещенную в термостате камеру увлажнения. К камере увлажнения подсоединены входной, для подачи сухого газа, и выходной, для отвода влажного газа, на проверяемый гигрометр штуцеры. В камере увлажнения размещен отрезок трубы изогнутой дугообразной формы с отверстиями, расположенными по всей длине на заданном расстоянии друг от друга. Указанный отрезок трубы соединяет входной, для подачи сухого газа, и выходной, для отвода влажного газа, штуцеры. Технический результат: сокращение времени и повышение точности измерений. 1 з.п. ф-лы, 3 ил.

1. Устройство для поверки гигрометров природного газа, содержащее размещенную в термостате камеру увлажнения с подсоединенными к ней входным для подачи сухого газа и выходным для отвода влажного газа на проверяемый гигрометр штуцерами, отличающееся тем, что в камере увлажнения размещен отрезок трубы изогнутой дугообразной формы с отверстиями, расположенными по всей длине на заданном расстоянии друг от друга, соединяющий входной для подачи сухого газа и выходной для отвода влажного газа штуцеры.

2. Устройство по п.1, отличающееся тем, что термостат снабжен нагревательным элементом для изменения температуры стенок термостата.

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ КОНДЕНСАЦИОННЫХ ГИГРОМЕТРОВ ПРИРОДНОГО ГАЗА | 2006 |

|

RU2319180C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ТОЧКИ РОСЫ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО АВТОМАТИЧЕСКОГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2290628C1 |

| СПОСОБ ГРАДУИРОВКИ ГИГРОМЕТРОВ ТОЧКИ РОСЫ ПРИРОДНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2205389C2 |

| ИЗМЕРИТЕЛЬНАЯ ЯЧЕЙКА СВЧ ГИГРОМЕТРА | 1999 |

|

RU2174226C2 |

Авторы

Даты

2010-07-27—Публикация

2009-05-12—Подача