Изобретение относится к гидромашиностроению и может быть использовано для защиты рабочих органов погружных центробежных насосных агрегатов, от вредного воздействия эксплуатационных отложений, в частности от солеотложений, при работе оборудования в осложненных скважинных условиях.

В процессе перекачивания пластовой жидкости из скважин на внутренней поверхности деталей ступеней центробежного насоса, а именно в проточных частях рабочих колес и направляющих аппаратов, происходит отложение солей, приводящее к возникновению дополнительного гидравлического сопротивления, что, в свою очередь, приводит к ограничению потока перекачиваемой жидкости насоса и снижению его производительности вплоть до полной остановки.

Известно использование ингибирующего покрытия для предотвращения образования эксплуатационных отложений твердого и вязкого продукта на рабочей поверхности промышленного оборудования, изготовленного из металла, и способ его получения (см., например, описание изобретения к патенту РФ №2269557 С2, C09D 127/18 от 15.08.03). В указанном патенте описан способ получения покрытия, который включает в себя нанесение полимера на рабочую металлическую поверхность технологического оборудования после ее предварительной механической обработки и нагревания. Способ обеспечивает образование плотного, адгезионного, ингибирующего покрытия, предотвращающего налипание эксплуатационных отложений на металлическую рабочую поверхность технологического оборудования.

Однако используемые методы нанесения покрытий на рабочие металлические поверхности, описанные в патенте, а именно напыление, налив, простое погружение детали в раствор полимера, не могут обеспечить нанесение равномерного покрывного слоя на внутренние поверхности рабочих деталей ступени насоса, каковыми являются проточные каналы рабочего колеса и направляющего аппарата центробежного насоса, что не позволяет получить стабильное защитное покрытие, позволяющее снизить интенсивность отложения солей на рабочих поверхностях ступени, то есть на тех участках, на которых, в основном, этот процесс и происходит.

Известен также способ борьбы с вредными воздействиями эксплуатационных отложений на поверхности рабочих органов центробежных насосов с помощью нанесения полимерных покрытий методом катодного электроосаждения (см., например, патент RU №52128, F04D 1/00, от 23.09.05).

Недостаток используемого способа в указанном патенте заключается в том, что метод катодного электроосаждения является дорогостоящим технологическим процессом и требует применения сложного оборудования. Кроме того, само покрытие, получаемое этим методом, также является нестабильным из-за недостаточной адгезии наносимого полимерного покрытия с металлом деталей (рабочего колеса и направляющего аппарата) ступени центробежного насоса.

Задачей предлагаемого изобретения является нанесение равномерного слоя покрытия на металлические поверхности деталей (рабочего колеса и направляющего аппарата) ступени погружного центробежного насоса, в том числе на их внутреннюю проточную часть, при достижении высокой степени адгезии покрытия к металлу и снижении себестоимости технологического процесса.

Достижение технического результата обеспечивается способом, заключающимся в нанесении полимерного покрытия на предварительно подготовленную металлическую поверхность каждой детали ступени погружного центробежного насоса путем погружения ее в раствор полимера с последующей полимеризацией, согласно изобретению деталь ступени в растворе полимера вращают вокруг своей оси, при этом предварительную подготовку каждой детали ступени осуществляют путем формирования на ее рабочей поверхности макро- и/или микрорельефа.

Причем вращение каждой детали ступени в растворе полимера осуществляют преимущественно с обеспечением прохождения раствора полимера через проточную часть детали в том же направлении, что и перекачиваемая жидкость в рабочем режиме насоса.

Предварительную подготовку детали проводят в зависимости от типа применяемого полимерного покрытия, используя один и/или несколько из нижеследующих вариантов обработки.

Формирование макрорельефа на поверхности детали ступени насоса осуществляют в жидкостно-абразивной среде под воздействием центробежной силы, создаваемой вращением детали вокруг своей оси попеременно в направлении по часовой и против часовой стрелки.

Формирование макрорельефа на поверхности детали ступени, выполненной на основе порошковых материалов, осуществляют путем создания в процессе прессования сотовой структуры, размер ячеек которой меньше проходного сечения проточной части ступени.

Формирование микрорельефа на поверхности порошковой детали ступени производят в процессе ее изготовления, регулируя размер пор в структуре материала в пределах от 20 до 100 мкм путем измения усилия прессования и использования порошка с различным размером частиц.

Кроме того, в зависимости от типа применяемого полимера деталь перед нанесением покрытия нагревают до температуры 40-120°C.

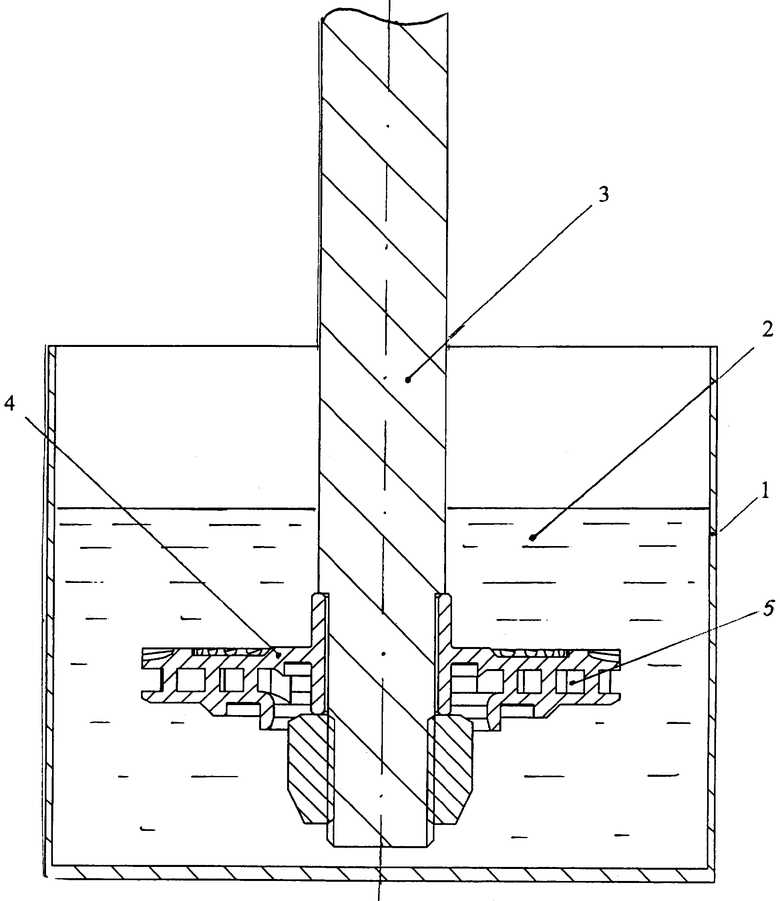

Сущность предложенного способа защиты деталей ступени погружного центробежного насоса от солеотложений поясняется чертежом, на котором схематично представлен один из возможных вариантов устройства, реализующего способ.

Устройство состоит из резервуара 1, который заполнен раствором или дисперсией полимера 2. Внутри резервуара 1 вертикально установлен вал 3, связанный с приводом (на чертеже не показан). Вал 3 может приводиться во вращение как от самостоятельного привода, так и от какого-либо станка, в патроне которого зажимается хвостовик вала. На валу 3 закреплена обрабатываемая деталь 4 (рабочее колесо или направляющий аппарат) ступени погружного центробежного насоса, выполненная с каналами 5, образующими проточную частью ступени.

Перед нанесением покрытия, для улучшения адгезии полимерного материала к металлу детали и получения равномерного покрывного полимерного слоя, проводят специальную подготовку каждой детали 4 ступени путем изменения макро- и микрорельефа ее обрабатываемой поверхности. При этом, в зависимости от используемого полимерного материала покрытия, подготовку поверхности детали ступени осуществляют, используя один из следующих вариантов обработки или их сочетание.

1. Формирование макрорельефа на поверхности производят механическим воздействием абразива. Для этого деталь 4 закрепляют на вертикальном шпинделе и погружают в жидкостную абразивную среду, состоящую, например, из обезжелезненного песка с оксидом алюминия. Далее деталь вращают вокруг своей оси попеременно по часовой и против часовой стрелки (на чертеже не показано). Под воздействием центробежной силы, создаваемой при попеременном вращении детали, на ее поверхности образуются разнонаправленные риски, обеспечивающие при нанесении покрытия повышение адгезии покрывного материала к металлу детали ступени.

2. Для предотвращения отслаивания покрытий, образующихся в виде сплошной прочной пленки, и забивания проточных каналов ступени насоса ее фрагментами на поверхности детали, выполненной из порошка, в процессе ее прессования формируют макрорельеф, представляющий собой сотовую структуру. При этом размер ячеек в сформированной сотовой структуре должен быть меньше проходного сечения каналов 5 проточной части ступени (рабочего колеса и направляющего аппарата). Это позволяет фрагментам покрытия, которые могут отслоиться в процессе работы насоса, свободно проходить через проточную часть ступени, не забивая каналы насоса. Форма ячеек может быть произвольной.

3. Для порошковых деталей, получаемых методом пропитки, необходимый уровень адгезии достигается формированием микрорельефа при изготовлении детали путем регулирования размеров пор в материале в пределах от 20 до 100 мкм изменением усилия прессования и исходных размеров частиц порошка.

Перед нанесением полимерного покрытия деталь ступени нагревают, обеспечивая тем самым ускорение процесса диффузии полимерного покрытия в поры материала изделия. Температура нагрева детали зависит от типа используемого полимерного покрытия и может варьироваться в пределах 40-120°С.

Для удаления избытка полимера и получения равномерного слоя покрытия на направляющем аппарате ступени на его внуртеннюю боковую цилиндрическую поверхность, равномерно по всей поверхности, наносят специальные осевые или винтовые канавки глубиной до 0,1 мм, по которым стекает избыток полимера (на чертеже не показано).

После подготовки к нанесению полимерного покрытия деталь 4 ступени закрепляют на валу 3, опускают в раствор полимера 2 и вращают вал 3 в зависимости от вязкости раствора 30-60 секунд при скорости вращения 50-1000 об/мин. При этом вращение вала 3 совместно с деталью 4 ступени насоса производят преимущественно в направлении, соответствующему прохождению жидкости по проточным каналам 5 в режиме работы насоса при перекачке. Затем деталь 4 извлекают вместе с валом 3 из раствора полимера 2 и вращают еще 10-40 секунд для удаления излишков покрытия. Сушка покрытия производится на том же валу 3 при скорости его вращения 560-1800 об/мин в зависимости от получения требуемой толщины полимерного слоя. Можно получить слой толщиной от 40-60 мкм до 120-140 мкм. За счет действия центробежных сил пленка полимера заполняет проточные каналы в рабочем колесе и направляющем аппарате ступени погружного центробежного насоса, обеспечивая равномерное ее распределение по толщине на всей внутренней поверхности детали. Время сушки полимерного покрытия варьируется в зависимости от скорости вращения от 15 секунд до 5 мин.

Дальнейшую термообработку деталей производят в соответствии с инструкцией на применение полимерного покрытия.

При необходимости интенсификации процесса нанесения покрытия возможно одновременное закрепление на валу 3 деталей 4 (рабочих колес или направляющих аппаратов) нескольких ступеней погружного центробежного насоса.

Для поддержания равномерной консистенции раствора при использовании дисперсии полимерных порошков в воде резервуар 1 может быть снабжен лопаточным перемешивающим устройством, установленным на дне резервуара (на чертеже не показано).

Предложенный способ защиты деталей ступеней погружного центробежного насоса от солеотложений позволяет дополнительно на 30% снизить интенсивность солеотложений в проточных частях деталей ступени погружного центробежного насоса, что приводит к увеличению его поизводительности и срока службы.

Кроме того, реализация способа не требует дорогостоящего оборудования и значительных материальных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО ОРГАНА СТУПЕНИ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА ДЛЯ ДОБЫЧИ НЕФТИ | 2008 |

|

RU2382908C1 |

| УСТАНОВКА ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА | 2020 |

|

RU2743265C1 |

| Модуль-секция погружного многоступенчатого центробежного насоса с интегрированными износостойкими подшипниками скольжения | 2020 |

|

RU2748009C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2450888C2 |

| ЛАБОРАТОРНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ СТЕНД ДЛЯ ОЦЕНКИ СТОЙКОСТИ ВНУТРЕННИХ ПОКРЫТИЙ НЕФТЕПРОМЫСЛОВЫХ ТРУБ К НЕОРГАНИЧЕСКИМ СОЛЕОТЛОЖЕНИЯМ | 2023 |

|

RU2825169C1 |

| СТУПЕНЬ ЦЕНТРОБЕЖНОГО СКВАЖИННОГО НАСОСА | 2013 |

|

RU2531487C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ВЫСОКОСКОРОСТНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2013 |

|

RU2560105C2 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС И СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА И НАПРАВЛЯЮЩЕГО АППАРАТА СТУПЕНИ НАСОСА | 2014 |

|

RU2580611C2 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ МОДУЛЬНЫЙ НАСОС И СТУПЕНЬ НАСОСА | 2010 |

|

RU2520797C2 |

| РАДИАЛЬНЫЙ НАПРАВЛЯЮЩИЙ АППАРАТ МНОГОСТУПЕНЧАТОГО ПОГРУЖНОГО НАСОСА | 2009 |

|

RU2420672C1 |

Изобретение относится к гидромашиностроению. Способ заключается в нанесении полимерного покрытия на предварительно подготовленную металлическую поверхность каждой детали ступени путем погружения ее в раствор полимера с последующей его полимеризацией. При этом деталь в растворе полимера вращают вокруг своей оси в направлении, преимущественно совпадающим с направлением движения потока жидкости по проточным каналам центробежного насоса при его работе в режиме перекачки. Предварительную подготовку каждой детали ступени насоса осуществляют путем формирования на рабочей поверхности макро- и микрорельефа. Формирование макрорельефа на рабочей поверхности детали ступени осуществляют либо под воздействием центробежной силы, создаваемой попеременным вращением детали в направлении по часовой и против часовой стрелки в жидкостно-абразивной среде, либо созданием сотовой структуры путем прессования, размер ячеек которой меньше проходного сечения проточной части ступени. Формирование микрорельефа на поверхности порошковой детали производят регулированием размеров пор путем изменения усилия прессования и использования порошка с различным размером частиц. 5 з.п. ф-лы, 1 ил.

1. Способ защиты деталей ступени погружного центробежного насоса от солеотложений, заключающийся в нанесении полимерного покрытия на предварительно подготовленную металлическую поверхность каждой детали ступени насоса, путем погружения ее в раствор полимера и последующей полимеризации, отличающийся тем, что деталь ступени насоса вращают в растворе полимера вокруг своей оси, при этом предварительную подготовку каждой детали осуществляют путем формирования на ее рабочей поверхности макро- и микрорельефа.

2. Способ по п.1, отличающийся тем, что вращение каждой детали ступени в растворе полимера осуществляют преимущественно с обеспечением прохождения раствора полимера через проточную часть детали в том же направлении, что и перекачиваемая жидкость в рабочем режиме насоса.

3. Способ по п.1, отличающийся тем, что формирование макрорельефа на рабочей поверхности детали ступени осуществляют в жидкостно-абразивной среде воздействием центробежной силы, создаваемой попеременным вращением детали в направлении по часовой и против часовой стрелки.

4. Способ по п.1, отличающийся тем, что формирование макрорельефа на поверхности детали ступени, выполненной на основе порошковых материалов, осуществляют путем создания сотовой структуры методом прессования, при этом размер ячеек в сотовой структуре меньше проходного сечения проточной части ступени.

5. Способ по п.1, отличающийся тем, что формирование микрорельефа на поверхности порошковой детали ступени производят в процессе ее изготовления, регулируя размер пор в структуре материала в пределах от 20 до 100 мкм путем изменения усилия прессования и использования порошка с различным размером частиц.

6. Способ по п.1, отличающийся тем, что в зависимости от типа применяемого полимера, перед нанесением покрытия деталь ступени нагревают до температуры 40°-120°С.

| Устройство для учета времени нахождения электрической цепи под напряжением | 1937 |

|

SU52128A1 |

| Способ отвода шуги из канала в шугосброс | 1936 |

|

SU53362A1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 2004 |

|

RU2258158C1 |

| US 5938406 A, 17.08.1999 | |||

| JP 62240498 A, 21.10.1987. | |||

Авторы

Даты

2009-07-20—Публикация

2007-11-08—Подача