Изобретение относится к нефтяному машиностроению и может быть использовано в погружных многоступенчатых центробежных скважинных насосах для добычи нефти из скважин с высоким содержанием солей, свободного газа и механических примесей.

Погружные центробежные насосы, как правило, содержат одну или несколько насосных секций. Насосная секция такого насоса состоит из корпуса, в котором установлены направляющие аппараты и вал с рабочими колесами (Чичеров Л.Г. и др. Расчет и конструирование нефтепромыслового оборудования. Москва, Недра, 1987). При этом в процесс эксплуатации проходные каналы рабочих колес и направляющих аппаратов забиваются механическими примесями, особенно первых ступеней, что является причиной срыва потока насоса, износа щелевых уплотнений, повышенной вибрации и, как следствие, выхода насоса из строя. Кроме того, элементы насоса подвергаются воздействию агрессивной среды, в результате чего металлические детали подвержены коррозии. Взаимодействие пар трения в агрессивной среде скважины, в которой присутствуют взвешенные механические частицы, приводит к их интенсивному изнашиванию.

Известен многоступенчатый центробежный скважинный насос для откачки пластовой жидкости из нефтяных скважин. Каждая ступень такого насоса содержит рабочее колесо закрытого типа и направляющий аппарат с лопатками, выступающими за диаметральный размер наружной крышки аппарата. Рабочее колесо ступени имеет спрофилированные лопатки между ведущим и ведомым дисками (Богданов Н.А. Погружные центробежные насосы для добычи нефти. Москва, Недра, 1968, с.38-50).

Известна ступень многоступенчатого центробежного насоса (патент РФ №2220327, МПК F04D 29/02, 27.12.2003), содержащая направляющий аппарат и рабочее колесо, выполненное в виде единого целого с втулкой, внешняя цилиндрическая поверхность которой образует пару трения с соответствующей внутренней цилиндрической поверхностью направляющего аппарата. Одна из деталей, поверхности которых образуют упомянутую пару трения, выполнена из спеченного пористого металлического материала, а вторая деталь выполнена из литейного чугуна нирезиста, при этом, по меньшей мере, часть детали из спеченного пористого металлического материала пропитана сплавом с высоким содержанием меди.

Недостатками известного насоса (патент РФ №2220327, МПК F04D 29/02, 27.12.2003) является значительная трудоемкость и высокая стоимость его изготовления при низкой коррозионной и износостойкости, а также значительный вес деталей, выполненных методами спекания и литья.

Наиболее близким аналогом является ступень погружного центробежного насоса (патент РФ № 2274769, МПК F04D 13/10, F04D 29/02, СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА. 20.04.2006). Ступень погружного многоступенчатого центробежного насоса содержит рабочее колесо с втулкой и направляющий аппарат, состоящий из стакана, верхнего диска, втулки, нижнего диска (крышки) и лопастей, где рабочее колесо с втулкой выполнены из пластмассы, например из полиамида с наполнителем. Лопасти и втулка расположены на отдельной планшайбе, закрепленной на верхнем диске, а нижний диск выполнен в виде крышки, при этом планшайба лопасти и нижний диск выполнены из пластмассы.

Однако использование металлического стакана направляющего аппарата делает конструкцию металлоемкой и подверженной коррозионному износу. Кроме того, в процессе эксплуатации перекачиваемая жидкость, содержащая механические примеси, приводит к интенсивному абразивному износу деталей насоса, а также скоплению примесей во внутренних в полостях насоса.

Задачей, на решение которой направлено предлагаемое изобретение, является создание такой ступени погружного насоса, который позволил бы с наименьшими экономическими затратами производить и эксплуатировать погружные центробежные насосы в условиях работы в скважинах с высоким содержанием минеральных солей, механических и абразивных примесей в пластовой жидкости за счет изготовления элементов насоса пониженной массой, обеспечивающих требуемые эксплуатационные свойства насосов.

Таким образом, техническим результатом изобретения является уменьшение массы изделия и повышение надежности его работы.

Технический результат достигается за счет того, что ступень центробежного скважинного насоса, содержащая рабочее колесо со ступицей и направляющий аппарат, состоящий из стакана, верхнего диска с осевой опорой, нижнего диска и лопаток, в отличие от прототипа стакан и верхний диск направляющего аппарата выполнены из полимерного материала и армированы перфорированным металлическим каркасом, соответствующим по форме и размерам стакану и верхнему диску направляющего аппарата и обеспечивающим жесткость стакана и прочность соединения стакана с верхним диском направляющего аппарата, причем перфорированный каркас расположен либо на внешней стороне стакана либо на внешней стороне стакана и во внутренней части верхнего диска, внутренняя сторона стакана покрыта полимерным материалом, а на внешней стороне или на торце стакана выполнена, по крайней мере, одна круговая канавка, обеспечивающая возможность расположения в ней уплотнительного кольца.

Технический результат достигается также за счет того, что в ступени центробежного скважинного насоса могут быть реализованы следующие варианты: верхний диск направляющего аппарата с осевой опорой выполнены монолитно со стаканом, перфорации каркаса заполнены полимером, нижний диск и лопатки направляющего аппарата, а также рабочее колесо изготовлены из полимерного материала, причем в качестве металла каркаса используется нержавеющая или легированная сталь и по крайней мере одна сопрягаемая пара трения насоса выполнена в виде пары трения «полимер-металл»; в качестве полимерного материала используются композиции на основе полифениленсульфида; металлический каркас выполнен гофрированным, а гофры выполнены только в части металлического каркаса, находящегося в стакане, причем они выполнены в продольном направлении; по крайней мере, в одной осевой опоре рабочего колеса выполнены равномерно расположенные по поверхности дополнительные лопатки, углубления и/или каналы и, по крайней мере, один из каналов открыт с внешней стороны, причем глубина углублении и каналов составляет от 0,8 до 2,5 мм, а их общая площадь величину от 10 до 50% от общей площади сопрягаемой пары трения; по крайней мере, в одной осевой опоре направляющего аппарата выполнены равномерно расположенные по поверхности углубления и/или каналы и, по крайней мере, один из каналов открыт с внешней стороны, причем глубина углублений и каналов составляет от 0,8 до 2,5 мм, а их общая площадь величину от 10 до 50% от общей площади сопрягаемой пары трения; на верхнем диске направляющего аппарата со стороны рабочего колеса выполнены равномерно расположенные по поверхности дополнительные лопатки и/или углубления и/или каналы, причем глубина углублении и каналов составляет от 0,8 до 2,5 мм, их общая площадь величину от 10 до 50% от общей площади сопрягаемой пары трения, а высота дополнительных лопаток составляет от 1 до 6 мм; на нижнем диске направляющего аппарата со стороны рабочего колеса выполнены равномерно расположенные по поверхности дополнительные лопатки и/или углубления, и/или каналы, причем глубина углублений и каналов составляет от 0,8 до 2,5 мм, а их общая площадь величину от 10 до 50% от общей площади сопрягаемой пары трения; по крайней мере, одна из поверхностей трения осевых опор колес выполнена с регулярным микрорельефом, в виде выпуклых шаровых сегментов пространство между которыми образует систему каналов, обеспечивающих удаление с поверхности трения чужеродных механических частиц.

В процессе эксплуатации насоса стаканы его направляющего аппарата подвергаются воздействию осевых нагрузок, возникающих вследствие перепада давления. Поэтому в традиционных насосах для обеспечения необходимой прочности стаканы изготавливаются металлическими. Это приводит к их преждевременному разрушению из-за интенсивной коррозии. Это противоречие решается в предлагаемом техническом решении за счет того, что стакан и верхний диск направляющего аппарата выполнены армированными с расположенным внутри них перфорированным металлическим каркасом. При этом полимерная оболочка надежно защищает металлический каркас от коррозионного износа, а металлический каркас обеспечивает необходимую прочность и жесткость стакана, также прочность соединения стакана с верхним диском направляющего аппарата, поскольку в известных технических решениях (например, патент № РФ 2274769) верхний диск направляющего аппарата присоединяется к металлическому стакану, что приводит к возникновению дополнительного стыка на границе «стакан-верхний диск» или «металл-полимер», герметичность которого должна быть достаточно надежной. В предлагаемом же техническом решении стакан направляющего аппарата и верхний диск выполняются в виде одной детали из полимерного материала с армированием. Это позволяет, в частности, избежать дополнительного «проблемного» стыка в конструкции ступени насоса. Еще одним преимуществом выполнения композиционной детали, совмещающей достоинства металла и полимера в одной детали, является уменьшение веса конструкции и снижение стоимости наноса за счет экономии более дорогого материала (металла). При этом из полимерного материала могут быть изготовлены другие элементы и детали насоса, такие как рабочее колесо, элементы направляющего аппарата. Преимущество увеличения доли полимерного материала в конструкции насоса связана с меньшей плотностью этого материала по сравнению с металлом, низкой подверженностью коррозии, небольшой стоимостью и меньшей склонностью к отложению солей. В качестве полимерного материала могут быть использованы композиции на основе полифениленсульфида с армирующей фазой, например фортрон.

Выполнение всех сопрягаемых пар трения в виде пар трения системы «полимер-металл» позволяет значительно повысить работоспособность насоса, уменьшают риск схватывания и сварки пар трения. Результаты испытаний показали, что при значительных скоростях и нагрузках от 27 до 39% случается выход из строя насосов происходит за счет схватывания пар «полимер-полимер», тогда как при испытаниях в тех же условиях пар трения «полимер-металл» случаев схватывания не наблюдалось.

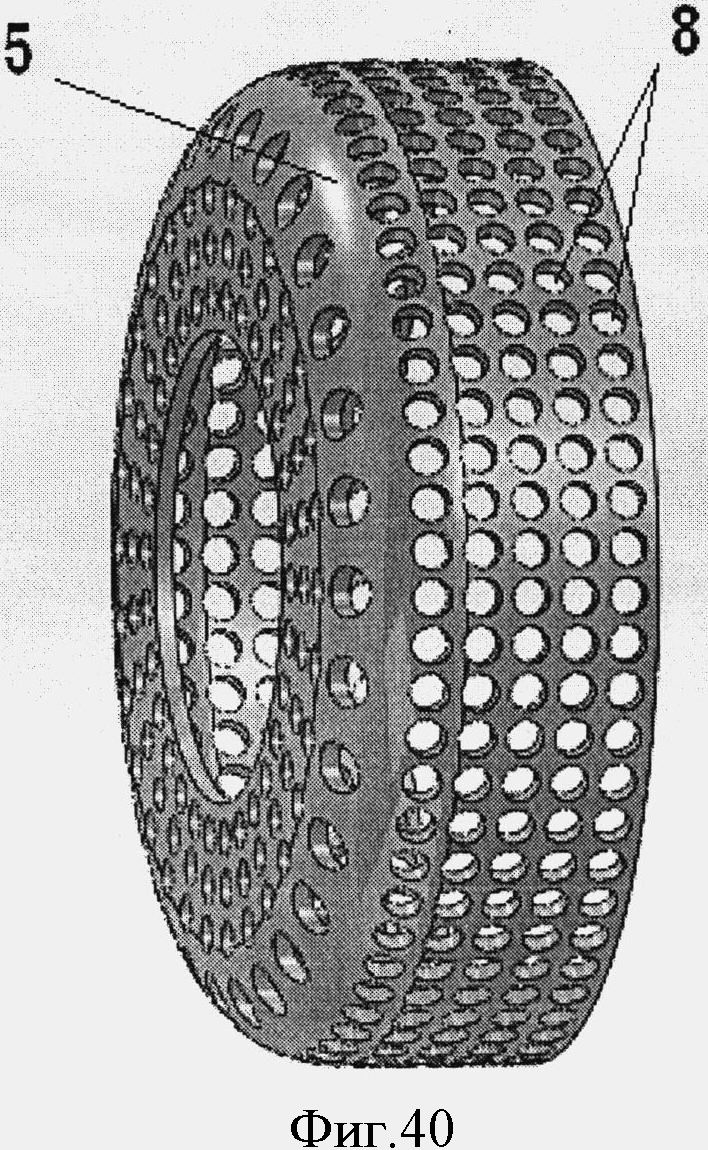

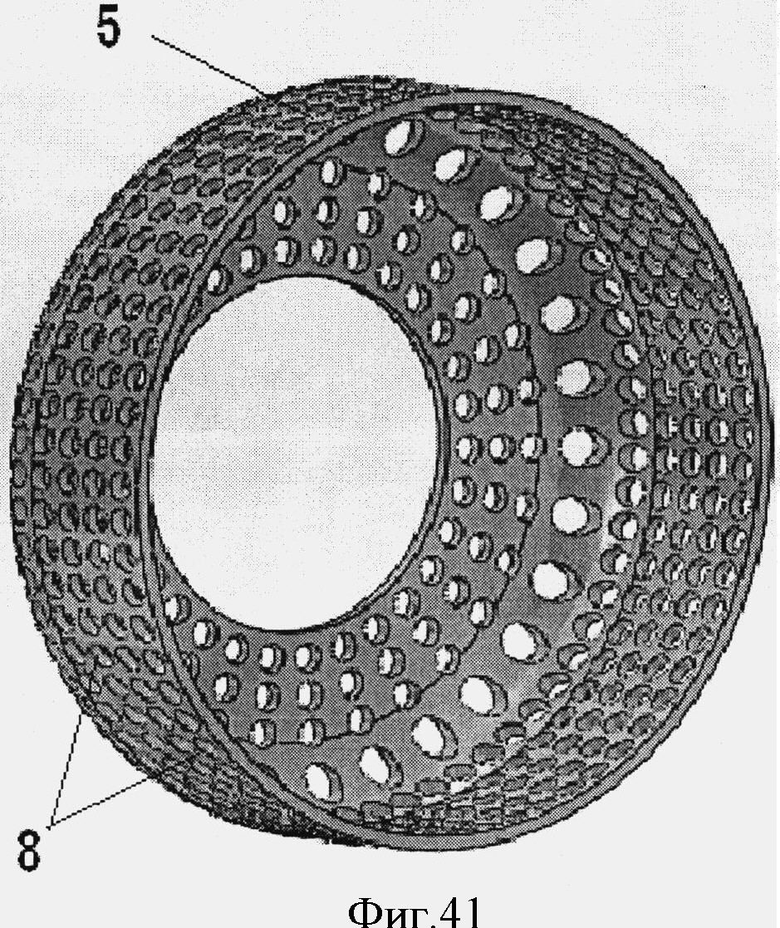

Использование гофров в металлическом каркасе стакана позволяет уменьшить долю металла в композиционной детали при обеспечении той же жесткости конструкции. Перфорации в металлическом каркасе стакана позволяют сделать соединение металлического каркаса с полимерной оболочкой более надежным, поскольку полимерный материал пронизывает насквозь металлический каркас, через выполненные в нем перфорации.

Для обеспечения смазки и удаления механических примесей из зоны трения, по крайней мере, в одной из сопрягаемых пар трения выполнены равномерно расположенные по поверхности углубления и/или каналы, причем глубина углублений и каналов составляет от 0,8 до 2,5 мм. При изготовлении углублений или каналов меньше 0,8 мм ухудшается процесс удаления механических примесей (например, мелкого песка), а при увеличении углублений более 2,5 мм ухудшаются технические характеристики насоса. Форма поперечного сечения углублений и каналов должна обеспечивать выброс механических частиц из зоны трения и создавать эффект гидродинамического подшипника. При этом углубления могут располагаться по различной схеме, могут быть открытыми или закрытыми с внешней стороны. Каналы, как правило, имеют более разветвленное расположение на поверхности, могут пересекаться между собой, имеют более узкое сечение. Возможна комбинация углублений и каналов. В этом случае эффект удаления механических частиц связан с характером чередования и шагом расположения углублений и каналов. По сравнению с применением только углублений композиция «каналы-углубления» позволяет меньшее время механическим частицам находиться непосредственно в зоне контакта пары трения. Протяженные углубления и каналы в осевых опорах могут быть ориентированы как в радиальном направлении, так и может располагаться под углом от 10 до 80 градусов в прямом или обратном направлении. Общая площадь углублений или каналов может составлять величину от 10 до 50% от общей площади сопрягаемой пары трения. При величине, меньшей 10%, уменьшится эффект удаления механических частиц из зоны трения, а при большей возрастут контактные нагрузки на пару трения. По крайней мере, одна из поверхностей трения осевых опор колес может быть выполнена с регулярным микрорельефом в виде выпуклых шаровых сегментов, пространство между которыми образует систему каналов, обеспечивающих удаление с поверхности трения чужеродных механических частиц. Использование дополнительных лопаток наряду с углублениями позволяет предотвратить перемещения жидкости в областях между дисками рабочего колеса и соседними направляющими аппаратами.

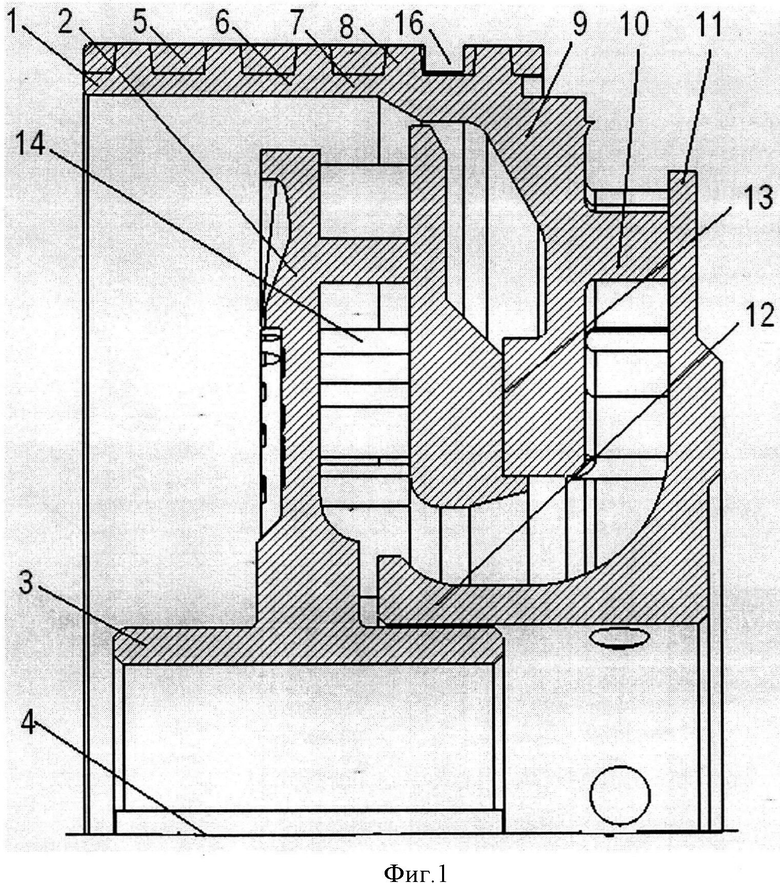

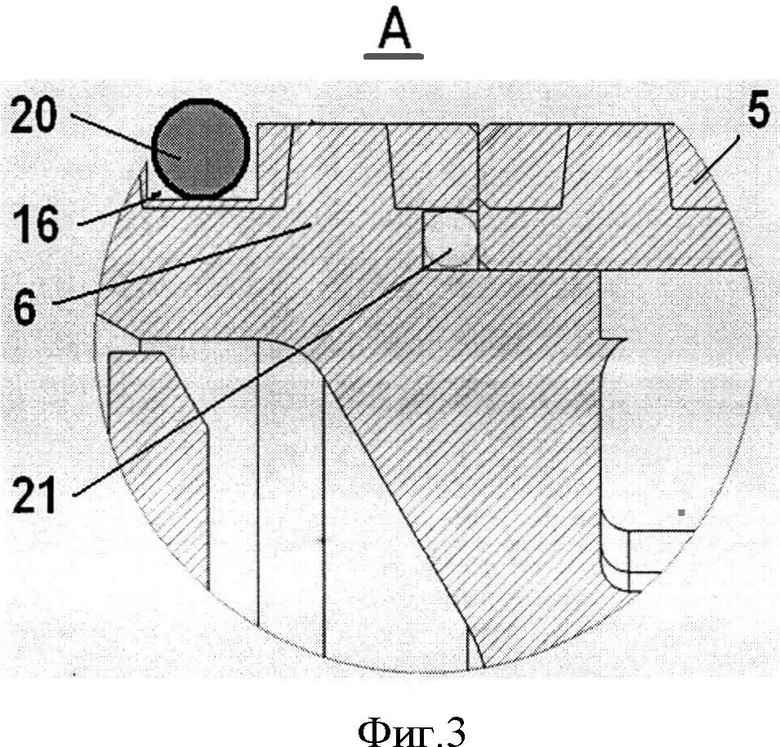

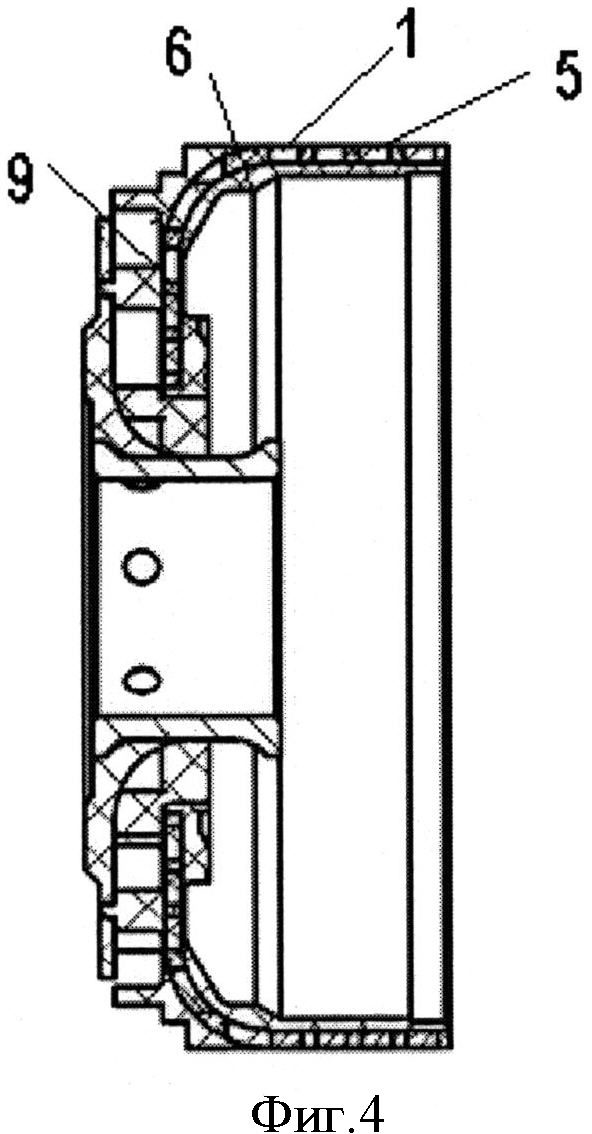

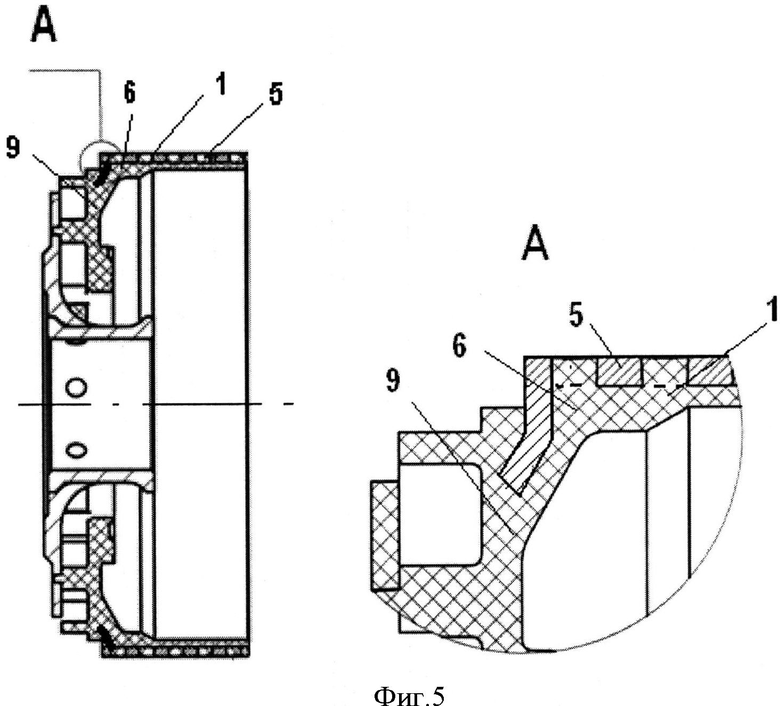

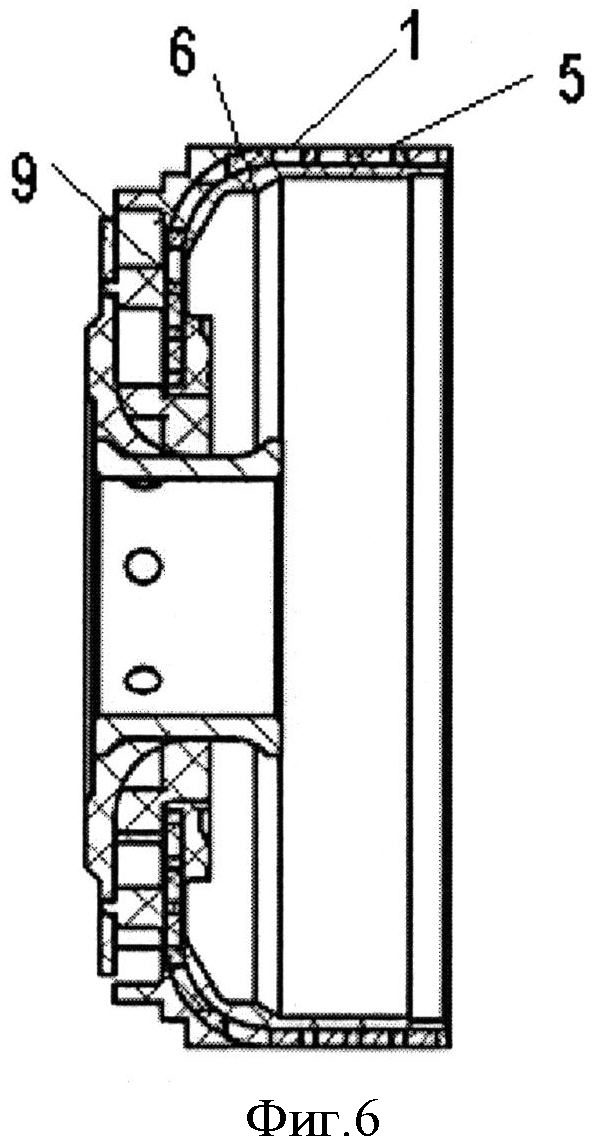

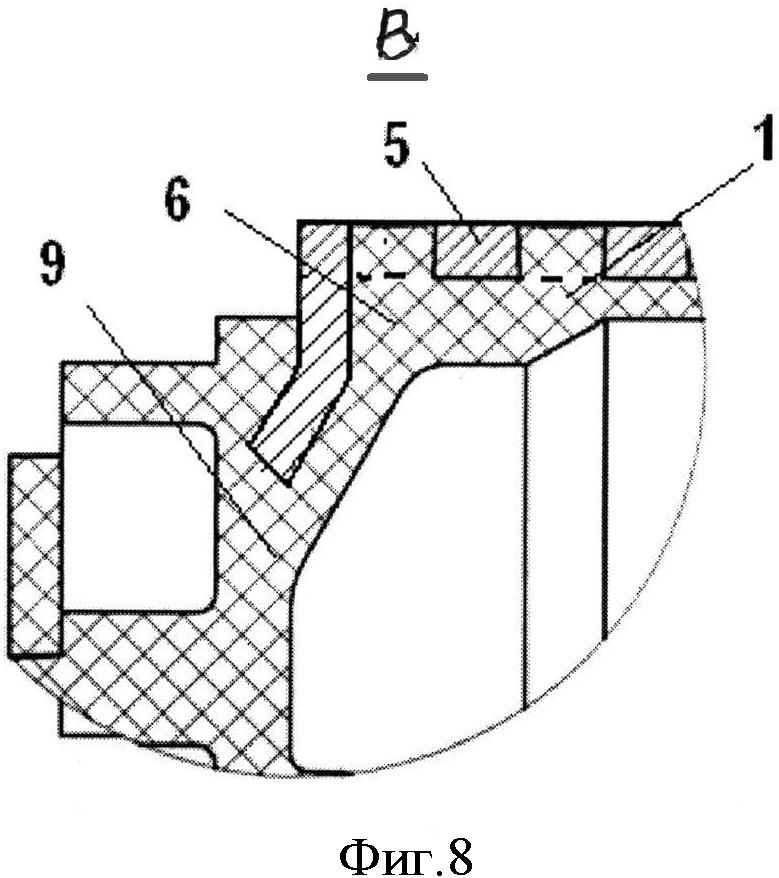

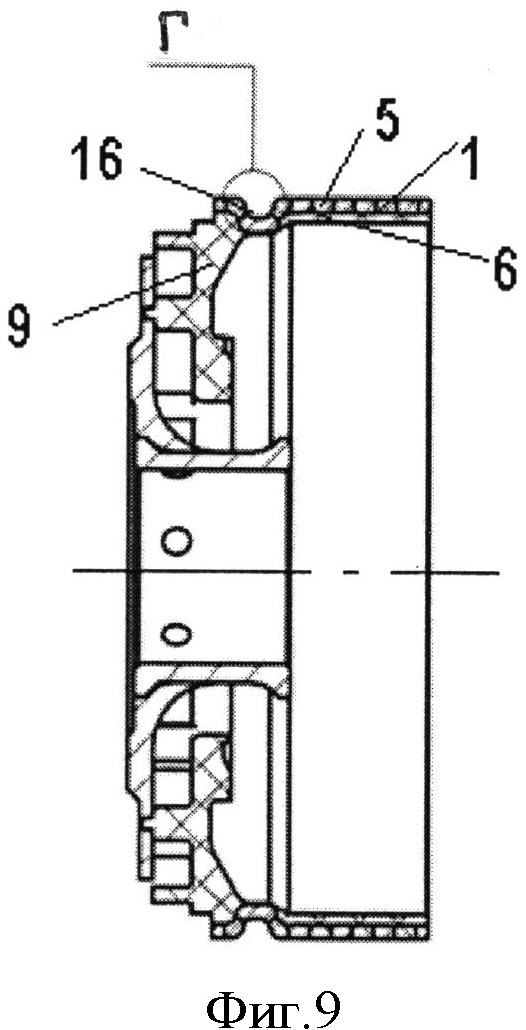

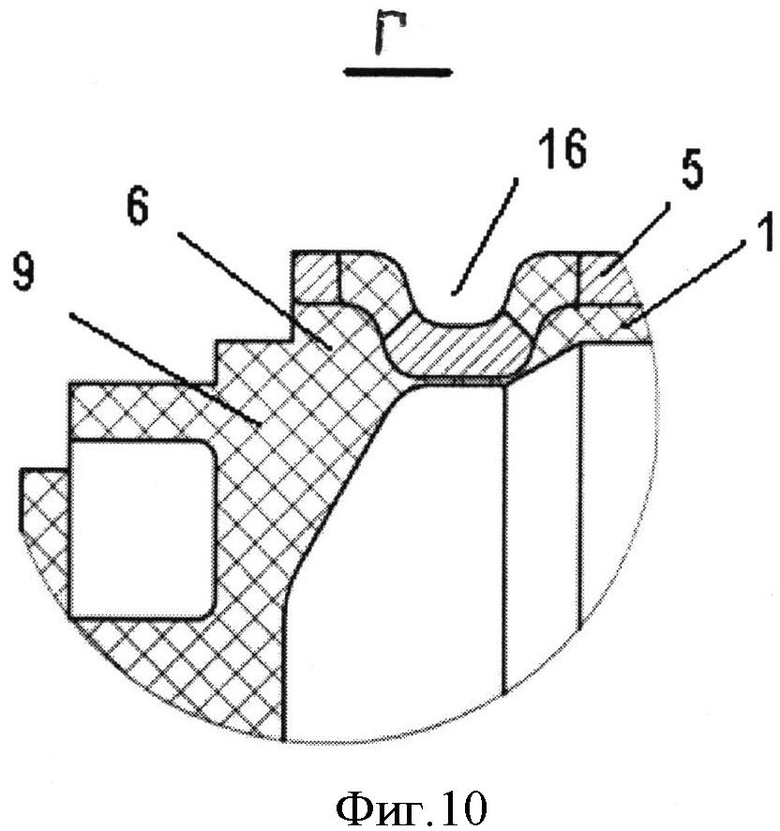

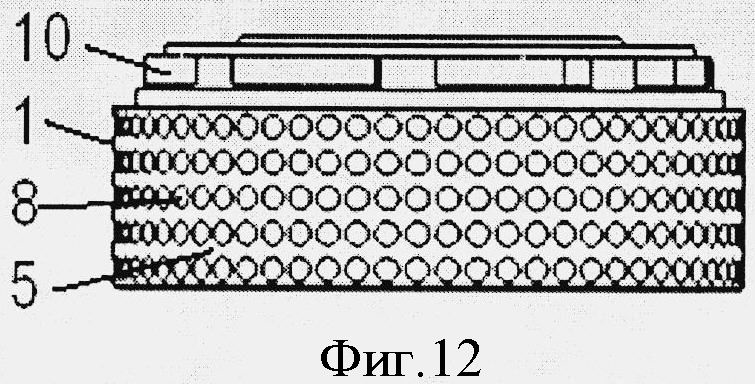

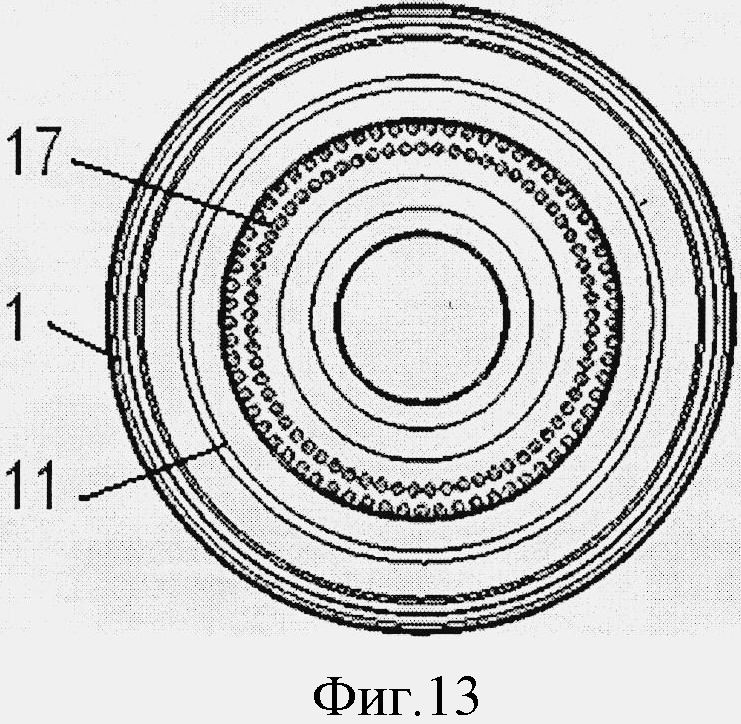

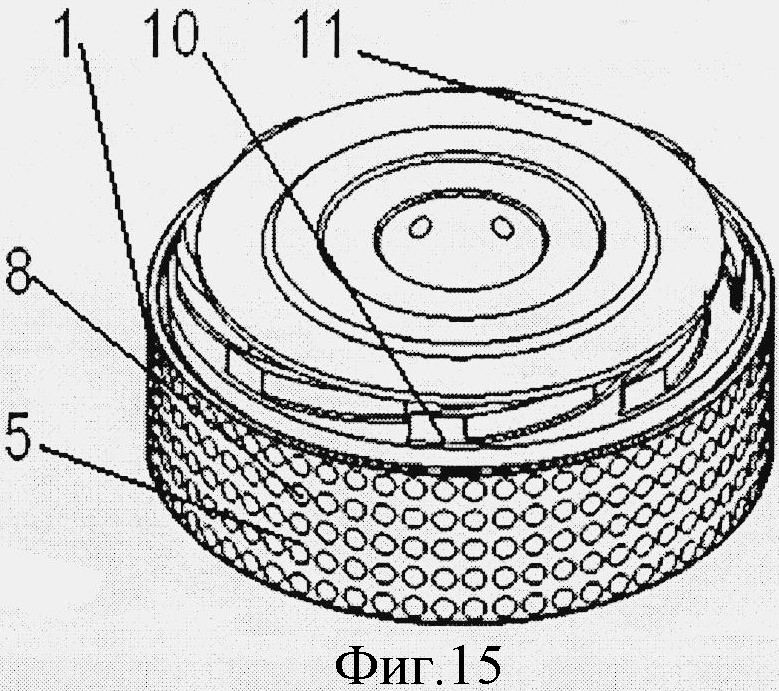

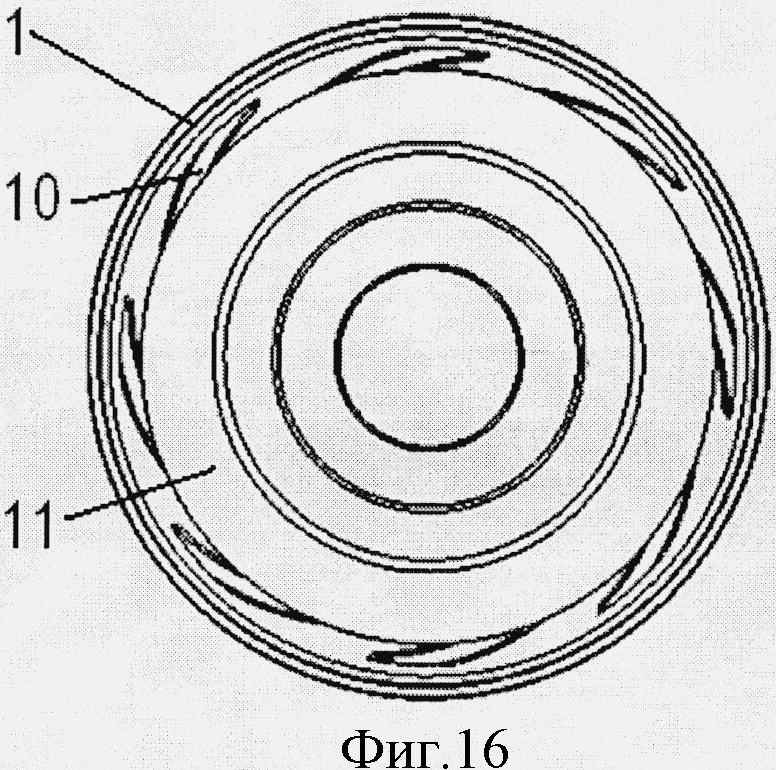

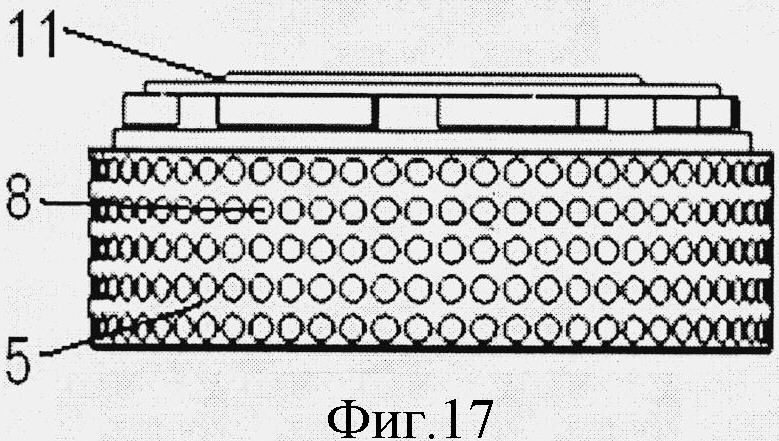

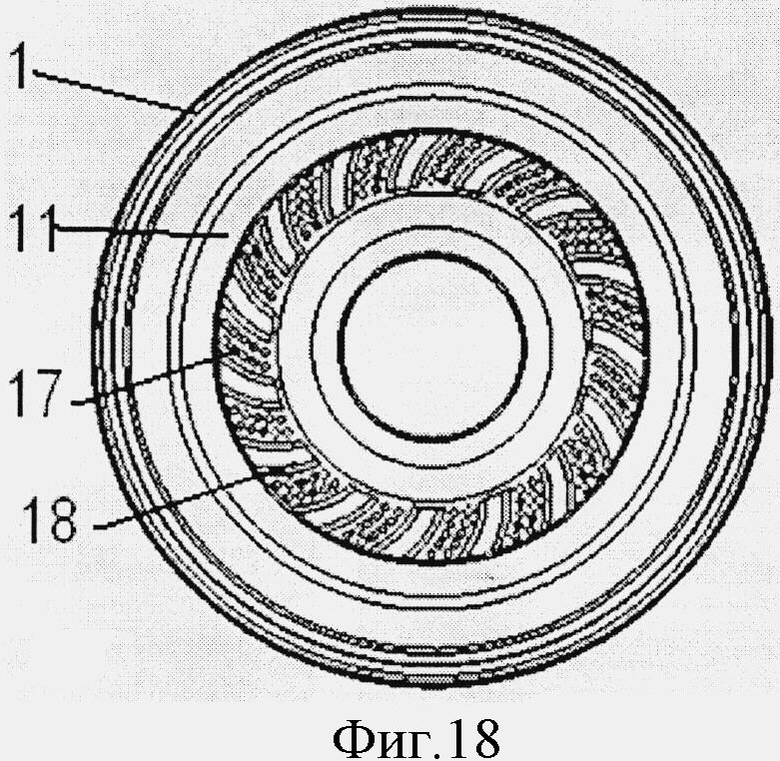

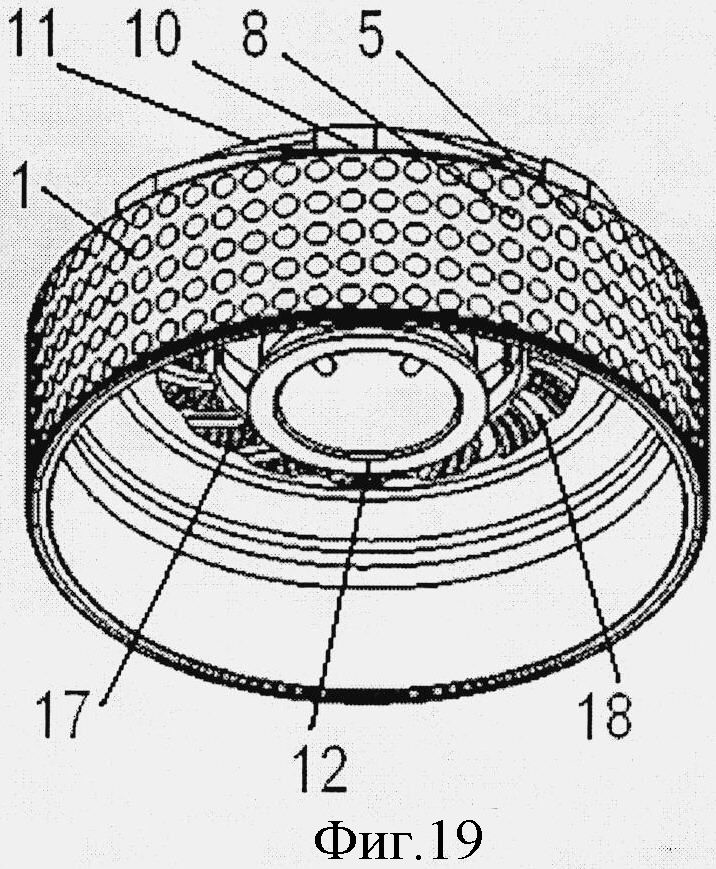

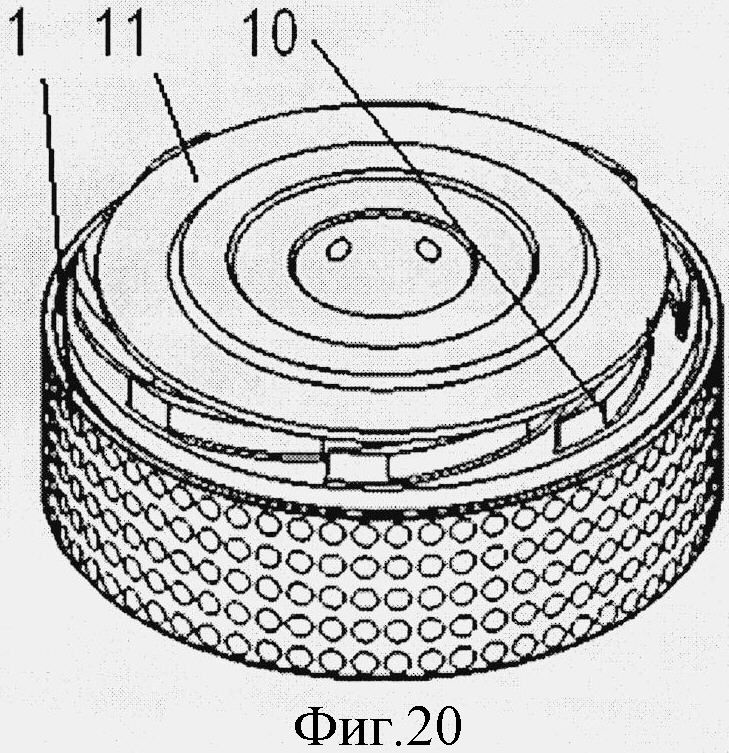

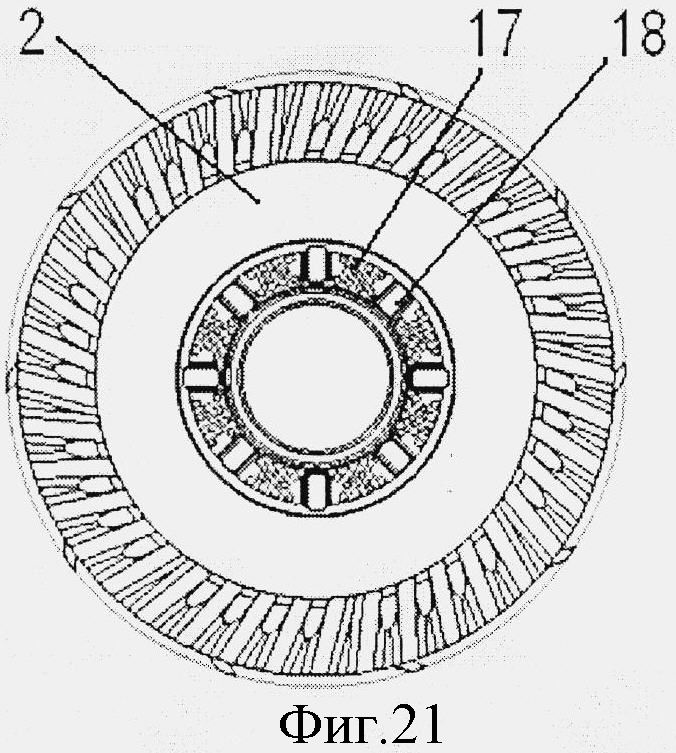

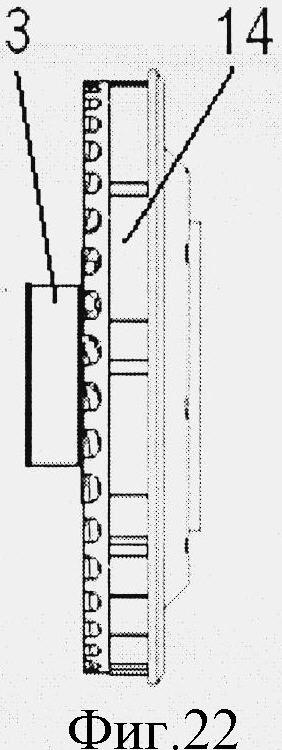

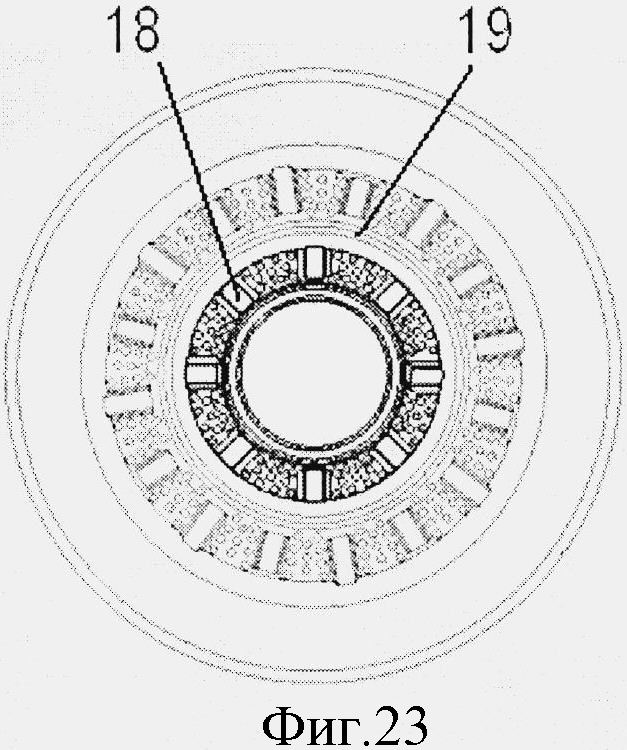

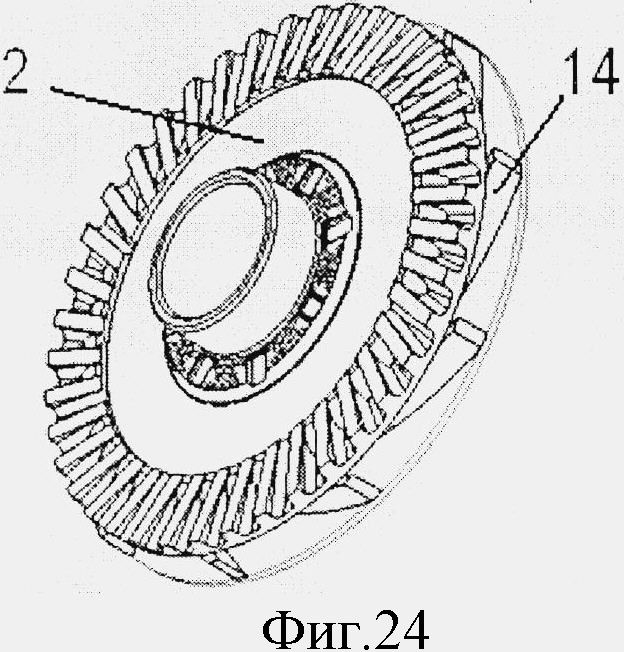

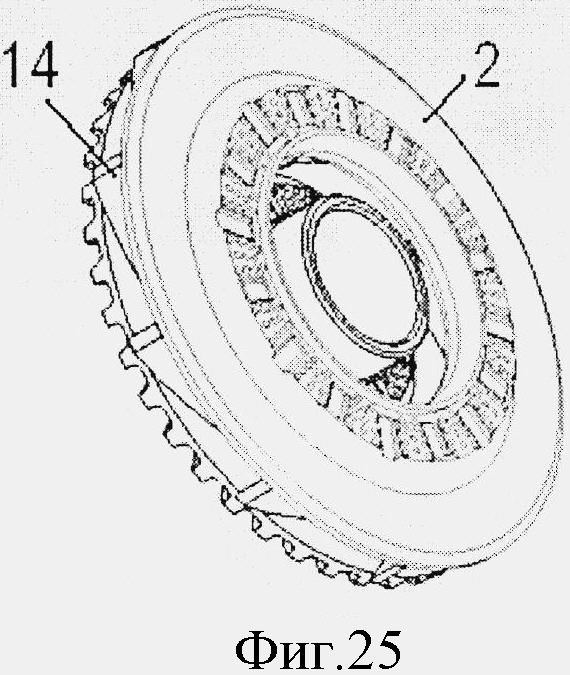

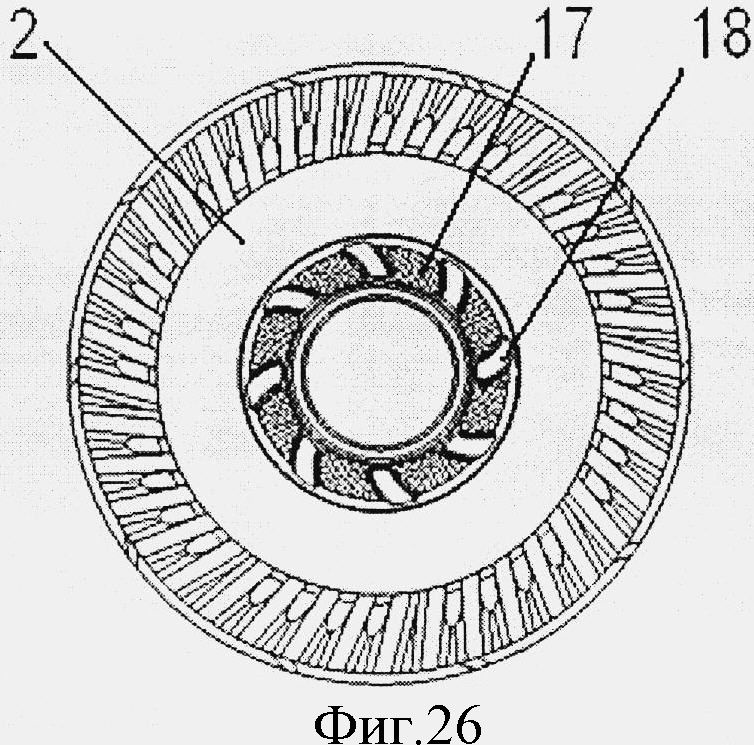

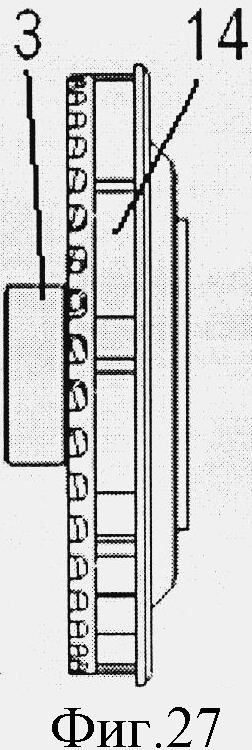

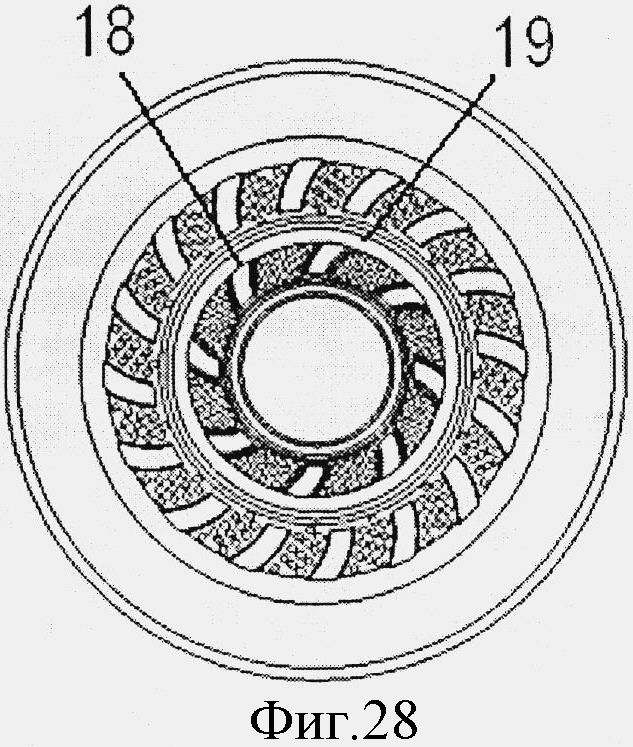

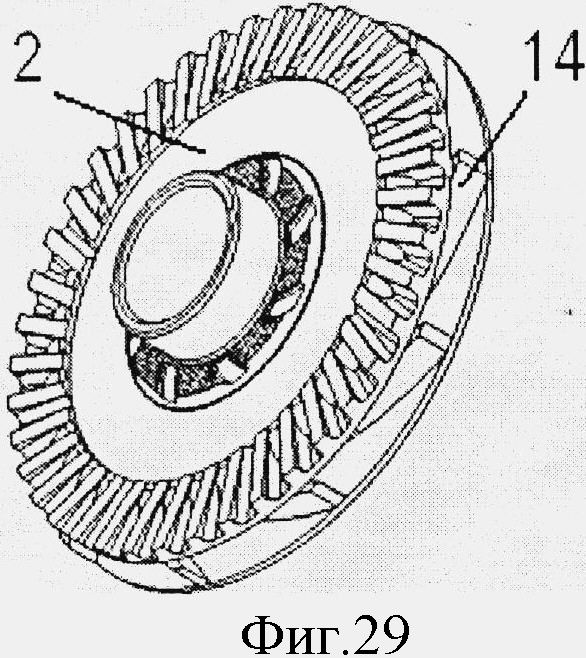

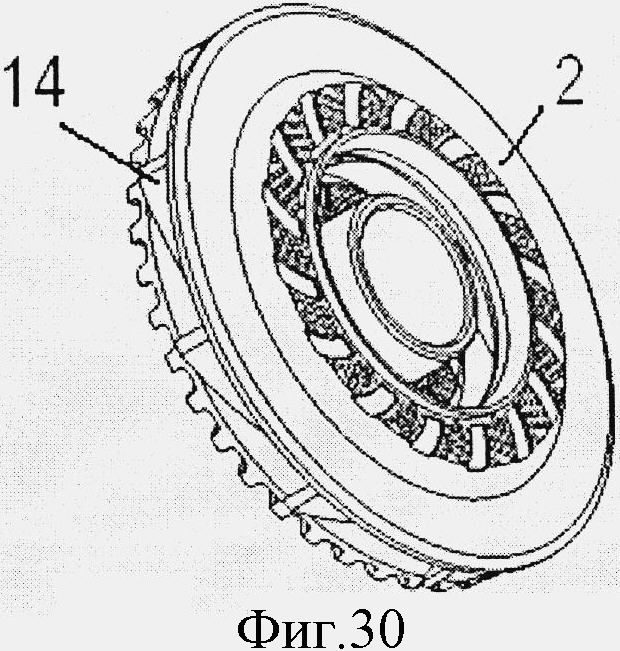

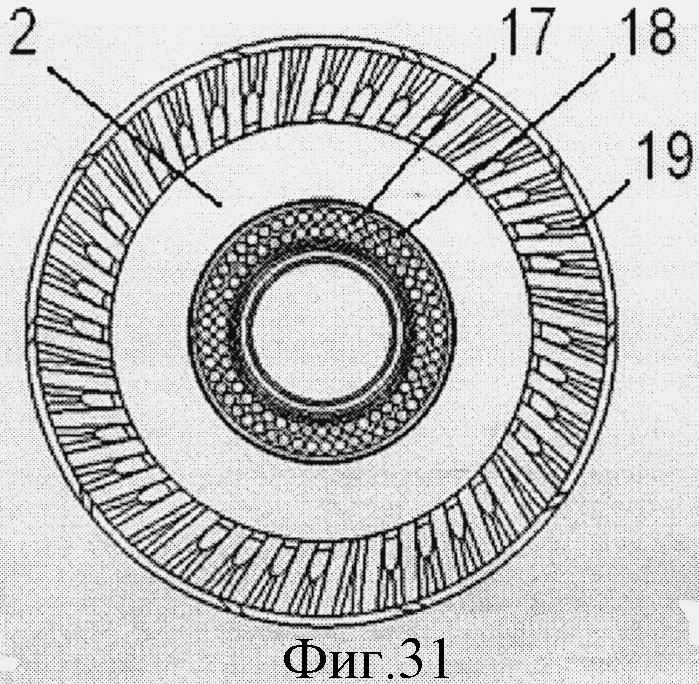

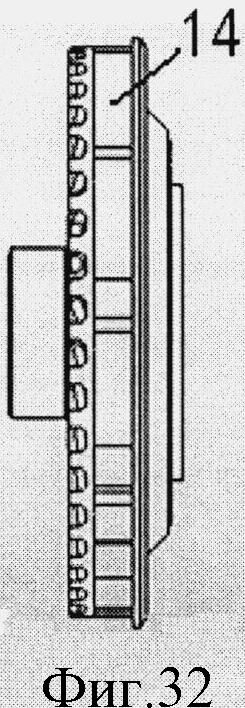

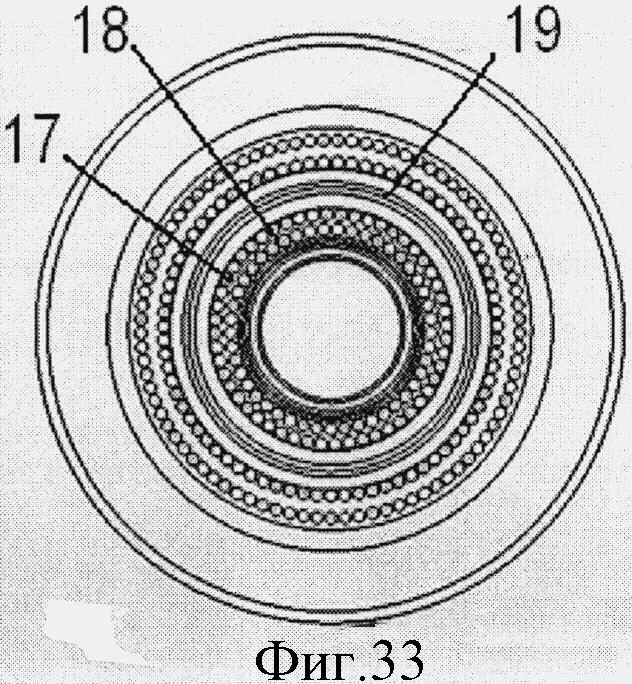

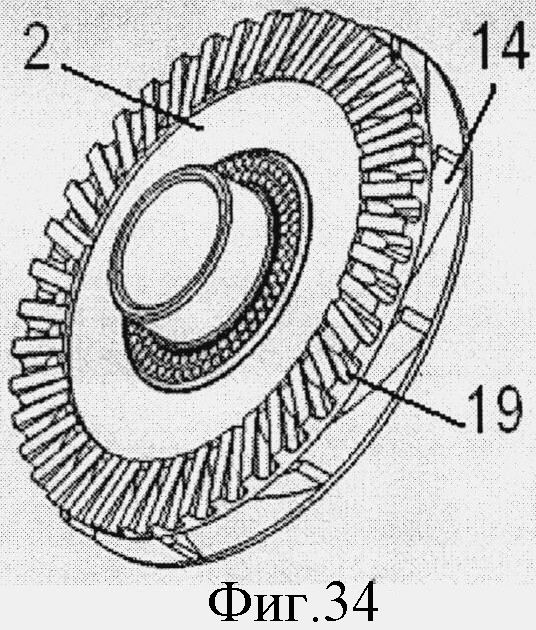

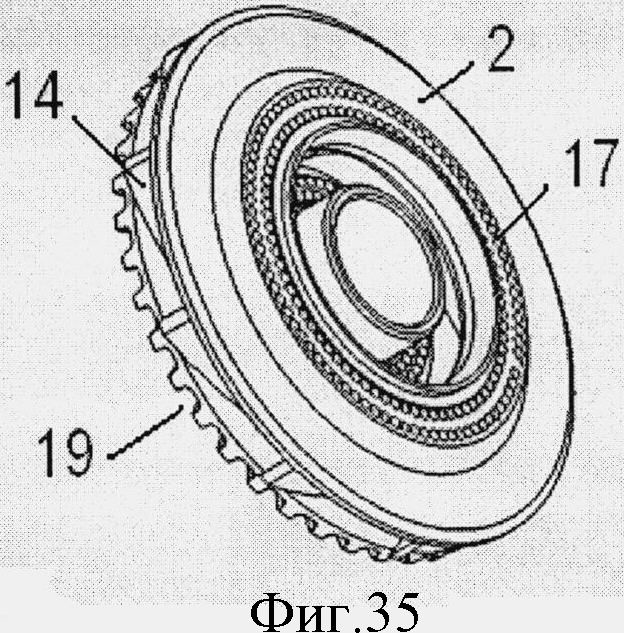

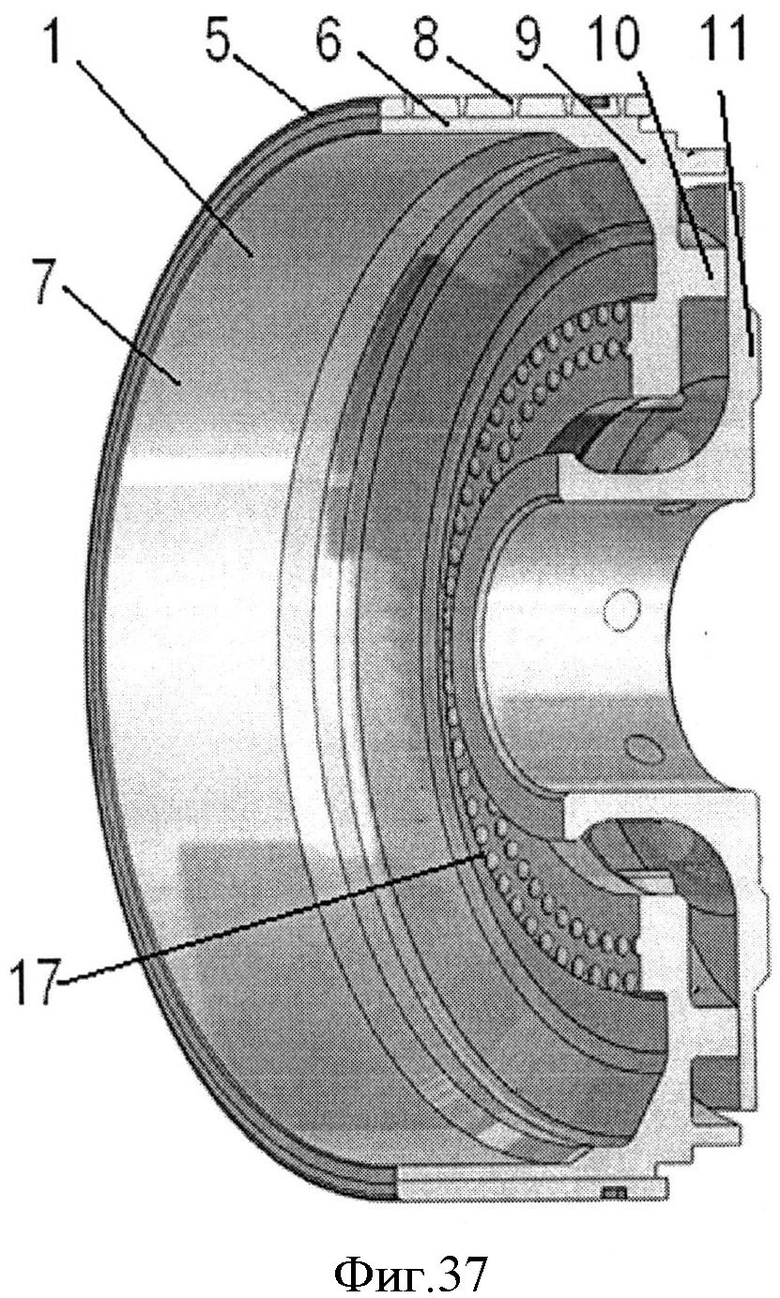

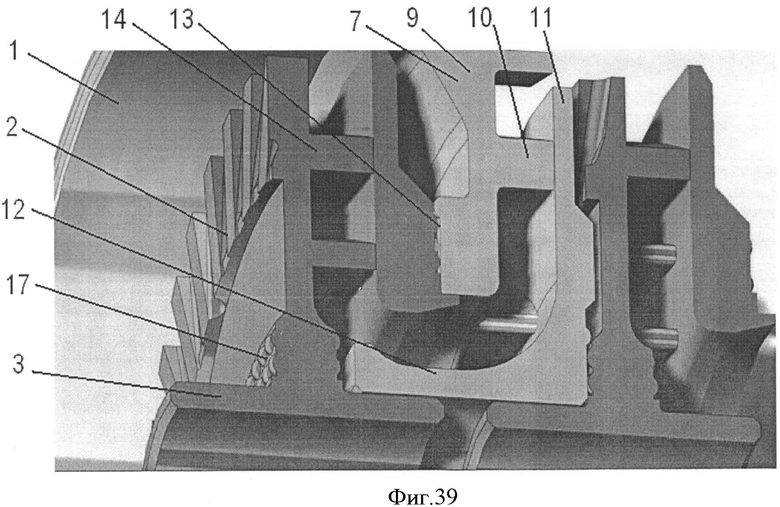

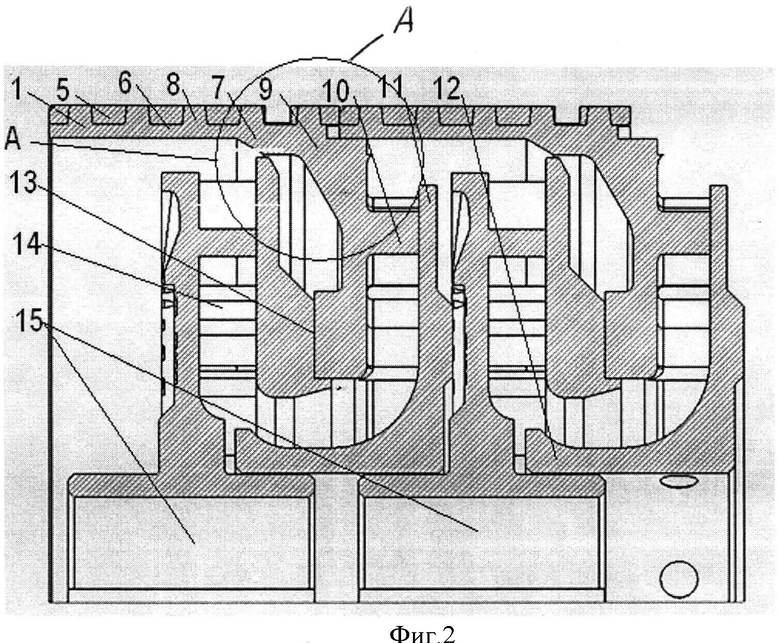

Сущность изобретения поясняется чертежами, выполненными в соответствии с изобретением. На фиг.1 изображен разрез ступени насоса. На фиг.2 - разрез двух соединенных ступеней насоса. На фиг.3 - узел А на фиг.2. На фиг.4 - вариант соединения стакана и верхнего диска направляющего аппарата. На фиг.5 - узел Б на фиг.4. На фиг.6 - вариант соединения стакана и верхнего диска направляющего аппарата с частичным армированием верхнего диска направляющего аппарата. На фиг.7 - то же, с глубоким армированием верхнего диска направляющего аппарата. На фиг.8 - узел В на фиг.7. На фиг.9 - то же, с канавкой для уплотнения. На фиг.10 - узел Г на фиг.9. На фиг.11 - направляющий аппарат, вид сверху, один из вариантов выполнения поверхностей сопрягаемых пар трения в виде регулярного микрорельефа. На фиг.12 - то же, вид сбоку. На фиг.13 - то же, вид снизу. На фиг.14 - то же, вид сверху в аксонометрии. На фиг.15 - то же, вид снизу в аксонометрии. На фиг.16 - направляющий аппарат, вид сверху, второй вариант выполнения поверхностей сопрягаемых пар трения в виде регулярного микрорельефа. На фиг.17 - то же, вид сбоку. На фиг.18 - то же, вид снизу. На фиг.19 - то же, вид сверху в аксонометрии. На фиг.20 - то же, вид снизу в аксонометрии. На фиг.21 - рабочее колесо, вид сверху, один из вариантов выполнения поверхностей сопрягаемых пар трения в виде углублений и/или каналов. На фиг.22 - то же, вид сбоку. На фиг.23 - то же, вид снизу. На фиг.24 - то же, вид сверху в аксонометрии. На фиг.25 - то же, вид снизу в аксонометрии. На фиг.26 - рабочее колесо, вид сверху, второй вариант выполнения поверхностей сопрягаемых пар трения в виде углублений и/или каналов. На фиг.27 - то же, вид сбоку. На фиг.28 - то же, вид снизу. На фиг.29 - то же, вид сверху в аксонометрии. На фиг.30 - то же, вид снизу в аксонометрии. На фиг.31 - рабочее колесо, вид сверху, один из вариантов выполнения поверхностей сопрягаемых пар трения в виде углублений и/или каналов и регулярного микрорельефа. На фиг.32 - то же, вид сбоку. На фиг.33 - то же, вид снизу. На фиг.34 - то же, вид сверху в аксонометрии. На фиг.35 - то же, вид снизу в аксонометрии. На фиг.36 - вариант выполнения перфорированного металлического каркаса цилиндра направляющего аппарата. На фиг.37 - направляющий аппарат, вид сверху, левая часть в аксонометрии. На фиг.38 - направляющий аппарат, вид сверху, правая часть в аксонометрии. На фиг.39 - ступень погружного многоступенчатого центробежного насоса в аксонометрии. На фиг.40 - вариант выполнения перфорированного металлического каркаса цилиндра направляющего аппарата с загнутыми внутрь буртиком, вид сбоку. На фиг.41 - то же, вид сверху.

На фиг.1-41 использованы следующие обозначения элементов ступени центробежного скважинного насоса: 1 - стакан; 2 - рабочее колесо; 3 - ступица; 4 - ось насоса; 5 - металлический каркас; 6 - полимерный материал; 7 - направляющий аппарат; 8 - перфорации в металлическом каркасе; 9 - верхний диск направляющего аппарата; 10 - лопатки направляющего аппарата; 11 - нижний диск направляющего аппарата; 12 - ступица; 13 - осевая опора; 14 - лопатки рабочего колеса; 15 - ступень насоса; 16 - круговая канавка; 17 - регулярный микрорельеф; 18 - углубления; 19 - каналы; 20 - уплотнительное кольцо; 21 - стыковочное уплотнение (уплотнительное кольцо).

Ступень погружного многоступенчатого центробежного насоса содержит рабочее колесо 2 со ступицей 3 и лопастями 14, направляющий аппарат 7, состоящий из верхнего диска 9 с осевой опорой 13, стакана 1, нижнего диска 11 со ступицей 12, лопаток 10. Верхний диск 9 направляющего аппарата 7 с осевой опорой 13 изготовлен монолитно со стаканом 1 из полимерного материала 6. Верхний диск 9 направляющего аппарата 7 с осевой опорой 13 выполнены монолитно со стаканом 1. Стакан 1 выполнен из полимерного материала 6 с расположенным внутри него металлическим каркасом 5 (фиг.40-41), обеспечивающим жесткость стакана 1. Перфорированный металлический каркас 5 может быть расположен либо только на внешней стороне стакана 1 (фиг.4-5), либо на внешней стороне стакана 1 и во внутренней части верхнего диска 9 (фиг.1, фиг.6-8). Металлический каркас 5 выполнен с внешним диаметром цилиндрической части, равным внешнему диаметру стакана 1, и внутренним диаметром, большим внутреннего диаметра стакана 1. Металлический каркас 5 может быть выполнен с перфорациями 8 (фиг.36, фиг.40-41) в виде цилиндра (фиг.36) или цилиндра с загнутым вовнутрь буртиком (фиг.40-41), а также может быть гофрированным. Гофры металлического каркаса 5 выполняются в продольном направлении. Верхний диск 9 с осевой опорой 13, нижний диск 11 и лопатки 10 направляющего аппарата 7, а также рабочее колесо 2 изготовлены из полимерного материала, а в качестве металла каркаса 5 используется нержавеющая или легированная сталь. В качестве полимерного материала 6 используются композиции на основе полифениленсульфида. По крайней мере, одна сопрягаемая пара трения насоса выполнена в виде пары трения «полимер-металл».

По крайней мере, в одной из сопрягаемых пар трения выполнены равномерно расположенные по поверхности углубления 18 и/или каналы, 19, и/или микрорельеф 17 (фиг.11-39), обеспечивающие эффект гидродинамического подшипника и выброс механических частиц из зоны трения. При этом углубления 18 могут быть открытыми или закрытыми с внешней стороны. Каналы 19 имеют более разветвленное расположение на поверхности, могут пересекаться между собой, имеют более узкое сечение. Возможна комбинация углублений 18 и каналов 19. В этом случае эффект удаления механических частиц связан с характером чередования и шагом расположения углублений и каналов. По сравнению с применением только углублений композиция «каналы-углубления» позволяет меньшее время механическим частицам находиться непосредственно в зоне контакта пары трения. По крайней мере, одна из поверхностей трения осевых опор 13 может быть выполнена с регулярным микрорельефом 17 в виде выпуклых шаровых сегментов, пространство между которыми образует систему каналов 19. На внешней стороне или на торце стакана 1 выполнена, по крайней мере, одна круговая канавка 16 (фиг.2-3 и фиг.9-10), обеспечивающая возможность расположения в ней уплотнительного кольца 20 или 21 (фиг.2-3).

Работа ступени осуществляется следующим образом (фиг.2). Перекачиваемая жидкость подводится через направляющий аппарат 7 предыдущей ступени. Она проходит через каналы рабочего колеса 2, образованные между его лопастями. Колесо приводится во вращение валом насоса через ступицу 3. Выбрасываясь из рабочего колеса 2, перекачиваемая жидкость поступает в каналы направляющего аппарата 7, образованные между лопатками 10. Пройдя через направляющий аппарат 7 со ступицей 12, жидкость направляется на вход рабочего колеса следующей ступени.

Пример. Были проведены сравнительные испытания двух партий насосов - по пять штук в каждой. Одна партия насосов была изготовлена согласно прототипу (патент РФ № 2274769), другая - согласно изобретению. Масса насоса, выполненного по изобретению, была меньше на 22% по сравнению с прототипом. Надежность работы, оцениваемая по длительности безотказной работы, у насосов по предлагаемому техническому решению была на 27-39% выше, чем у прототипа.

Таким образом, ступень погружного многоступенчатого центробежного насоса, включающая следующие признаки: ступень центробежного скважинного насоса, содержащая рабочее колесо со ступицей и направляющий аппарат, состоящий из стакана, верхнего диска с осевой опорой, нижнего диска и лопаток; стакан и верхний диск направляющего аппарата выполнены из полимерного материала и армированы перфорированным металлическим каркасом, соответствующим по форме и размерам стакану и верхнему диску направляющего аппарата и обеспечивающим жесткость стакана и прочность соединения стакана с верхним диском направляющего аппарата; перфорированный каркас расположен на внешней стороне стакана и во внутренней части верхнего диска; внутренняя сторона стакана покрыта полимерным материалом; на внешней стороне стакана выполнена, по крайней мере, одна круговая канавка, обеспечивающая возможность расположения в ней уплотнительного кольца, верхний диск направляющего аппарата с осевой опорой выполнены монолитно со стаканом, перфорации каркаса заполнены полимером; нижний диск и лопатки направляющего аппарата, а также рабочее колесо изготовлены из полимерного материала; по крайней мере, одна сопрягаемая пара трения насоса выполнена в виде пары трения «полимер-металл»; в качестве металла каркаса используется нержавеющая или легированная сталь; в качестве полимерного материала используются композиции на основе полифениленсульфида; металлический каркас выполнен гофрированным, а гофры выполнены только в части металлического каркаса, находящегося в стакане, причем они выполнены в продольном направлении; по крайней мере, в одной осевой опоре рабочего колеса выполнены равномерно расположенные по поверхности дополнительные лопатки, углубления и/или каналы и, по крайней мере, один из каналов открыт с внешней стороны, причем глубина углублений и каналов составляет от 0,8 до 2,5 мм, а их общая площадь величину от 10 до 50% от общей площади сопрягаемой пары трения; по крайней мере, в одной осевой опоре направляющего аппарата выполнены равномерно расположенные по поверхности углубления и/или каналы и, по крайней мере, один из каналов открыт с внешней стороны, причем глубина углублений и каналов составляет от 0,8 до 2,5 мм, а их общая площадь величину от 10 до 50% от общей площади сопрягаемой пары трения; на верхнем диске направляющего аппарата со стороны рабочего колеса выполнены равномерно расположенные по поверхности дополнительные лопатки и/или углубления и/или каналы, причем глубина углублений и каналов составляет от 0,8 до 2,5 мм, их общая площадь величину от 10 до 50% от общей площади сопрягаемой пары трения, а высота дополнительных лопаток составляет от 1 до 6 мм; на нижнем диске направляющего аппарата со стороны рабочего колеса выполнены равномерно расположенные по поверхности дополнительные лопатки и/или углубления, и/или каналы, причем глубина углублений и каналов составляет от 0,8 до 2,5 мм, а их общая площадь величину от 10 до 50% от общей площади сопрягаемой пары трения; по крайней мере, одна из поверхностей трения осевых опор колес выполнена с регулярным микрорельефом в виде выпуклых шаровых сегментов, пространство между которыми образует систему каналов, обеспечивающих удаление с поверхности трения чужеродных механических частиц, позволяет достичь поставленного в изобретении технического результата - уменьшение массы изделия и повышение надежности его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2012 |

|

RU2518713C1 |

| СТУПЕНЬ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2013 |

|

RU2515908C1 |

| СТУПЕНЬ МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2013 |

|

RU2525047C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ВЫСОКОСКОРОСТНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2013 |

|

RU2560105C2 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2009 |

|

RU2413876C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2016 |

|

RU2628470C1 |

| Модуль-секция погружного многоступенчатого центробежного насоса с интегрированными износостойкими подшипниками скольжения | 2020 |

|

RU2748009C1 |

| СТУПЕНЬ ПОГРУЖНОГО МУЛЬТИФАЗНОГО НАСОСА (ВАРИАНТЫ) | 2016 |

|

RU2638244C1 |

| Способ работы установки погружного многоступенчатого центробежного насоса с полимерными рабочими колесами и установка для его реализации | 2023 |

|

RU2810186C1 |

| ДИСПЕРГИРУЮЩАЯ СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2007 |

|

RU2353814C1 |

Изобретение относится к нефтяному машиностроению и может быть использовано в погружных многоступенчатых центробежных скважинных насосах для добычи нефти из скважин с высоким содержанием солей, свободного газа и механических примесей. Ступень насоса содержит рабочее колесо со ступицей и направляющий аппарат, состоящий из стакана, верхнего диска с осевой опорой, нижнего диска и лопаток. Верхний диск направляющего аппарата с осевой опорой выполнены монолитно со стаканом из полимерного материала, причем стакан и верхний диск направляющего аппарата выполнены армированными с расположенным внутри них перфорированным металлическим каркасом, обеспечивающим жесткость стакана и прочность соединения стакана с верхним диском направляющего аппарата. Все сопрягаемые пары трения насоса выполнены в виде пар трения «полимер-металл». Нижний диск и лопатки направляющего аппарата, а также рабочее колесо изготовлены из полимерного материала, а в качестве металла каркаса используется нержавеющая или легированная сталь. В качестве полимерного материала используются композиции на основе полифениленсульфида. 13 з.п. ф-лы, 41 ил.

1. Ступень центробежного скважинного насоса, содержащая рабочее колесо со ступицей и направляющий аппарат, состоящий из стакана, верхнего диска с осевой опорой, нижнего диска и лопаток, отличающаяся тем, что стакан и верхний диск направляющего аппарата выполнены из полимерного материала и армированы перфорированным металлическим каркасом, соответствующим по форме и размерам стакану и верхнему диску направляющего аппарата и обеспечивающим жесткость стакана и прочность соединения стакана с верхним диском направляющего аппарата, причем перфорированный каркас расположен либо на внешней стороне стакана, либо на внешней стороне стакана и во внутренней части верхнего диска, внутренняя сторона стакана покрыта полимерным материалом, а на внешней стороне или на торце стакана выполнена, по крайней мере, одна круговая канавка, обеспечивающая возможность расположения в ней уплотнительного кольца.

2. Ступень по п.1, отличающаяся тем, что верхний диск направляющего аппарата с осевой опорой выполнены монолитно со стаканом, перфорации каркаса заполнены полимером, нижний диск и лопатки направляющего аппарата, а также рабочее колесо изготовлены из полимерного материала, причем в качестве металла каркаса используется нержавеющая или легированная сталь и, по крайней мере, одна сопрягаемая пара трения насоса выполнена в виде пары трения «полимер-металл».

3. Ступень по п.2, отличающаяся тем, что в качестве полимерного материала используются композиции на основе полифениленсульфида.

4. Ступень по любому из пп.1-3, отличающаяся тем, что металлический каркас выполнен гофрированным.

5. Ступень по п.4, отличающаяся тем, что гофры выполнены только в части металлического каркаса, находящегося в стакане, причем они выполнены в продольном направлении.

6. Ступень по любому из пп.1-3, 5, отличающаяся тем, что, по крайней мере, в одной осевой опоре рабочего колеса выполнены равномерно расположенные по поверхности дополнительные лопатки, углубления и/или каналы и, по крайней мере, один из каналов открыт с внешней стороны, причем глубина углублений и каналов составляет от 0,8 до 2,5 мм, а их общая площадь величину от 10 до 50% от общей площади сопрягаемой пары трения.

7. Ступень по п.4, отличающаяся тем, что, по крайней мере, в одной осевой опоре рабочего колеса выполнены равномерно расположенные по поверхности дополнительные лопатки, углубления и/или каналы и, по крайней мере, один из каналов открыт с внешней стороны, причем глубина углублений и каналов составляет от 0,8 до 2,5 мм, а их общая площадь величину от 10 до 50% от общей площади сопрягаемой пары трения.

8. Ступень по любому из пп.1-3, 5, 7, отличающаяся тем, что, по крайней мере, в одной осевой опоре направляющего аппарата выполнены равномерно расположенные по поверхности углубления и/или каналы и, по крайней мере, один из каналов открыт с внешней стороны, причем глубина углублений и каналов составляет от 0,8 до 2,5 мм, а их общая площадь величину от 10 до 50% от общей площади сопрягаемой пары трения.

9. Ступень по п.4, отличающаяся тем, что, по крайней мере, в одной осевой опоре направляющего аппарата выполнены равномерно расположенные по поверхности углубления и/или каналы и, по крайней мере, один из каналов открыт с внешней стороны, причем глубина углублений и каналов составляет от 0,8 до 2,5 мм, а их общая площадь величину от 10 до 50% от общей площади сопрягаемой пары трения.

10. Ступень по любому пп.1-3, 5, 7, 9, отличающаяся тем, что на верхнем диске направляющего аппарата со стороны рабочего колеса выполнены равномерно расположенные по поверхности углубления и/или каналы, причем глубина углублений и каналов составляет от 0,8 до 2,5 мм, а их общая площадь величину от 10 до 50% от общей площади сопрягаемой пары трения.

11. Ступень по п.4, отличающаяся тем, что на верхнем диске направляющего аппарата со стороны рабочего колеса выполнены равномерно расположенные по поверхности дополнительные углубления и/или каналы, причем глубина углублений и каналов составляет от 0,8 до 2,5 мм, а их общая площадь величину от 10 до 50% от общей площади сопрягаемой пары трения.

12. Ступень по любому из пп.1-3, 5, 7, 9, 11, отличающаяся тем, что на нижнем диске направляющего аппарата со стороны рабочего колеса выполнены равномерно расположенные по поверхности углубления и/или каналы, причем глубина углублений и каналов составляет от 0,8 до 2,5 мм, а их общая площадь величину от 10 до 50% от общей площади сопрягаемой пары трения.

13. Ступень по п.4, отличающаяся тем, что на нижнем диске направляющего аппарата со стороны рабочего колеса выполнены равномерно расположенные по поверхности углубления и/или каналы, причем глубина углублений и каналов составляет от 0,8 до 2,5 мм, а их общая площадь величину от 10 до 50% от общей площади сопрягаемой пары трения.

14. Ступень по любому из пп.1-3, 5, 7, 9, 11, 13, отличающаяся тем, что, по крайней мере, одна из поверхностей трения осевых опор колес выполнена с регулярным микрорельефом в виде выпуклых шаровых сегментов, пространство между которыми образует систему каналов, обеспечивающих удаление с поверхности трения чужеродных механических частиц.

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2004 |

|

RU2274769C1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ СТУПЕНИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА ОТ СОЛЕОТЛОЖЕНИЙ | 2007 |

|

RU2362053C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2009 |

|

RU2413876C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 5133639 A, 28.07.1992 | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

2014-10-20—Публикация

2013-07-03—Подача