Изобретение относится к области измерительной и микросистемной техники и может быть использовано для измерения физико-механических параметров среды, для неразрушающего контроля и диагностики объектов и при изготовлении наносенсоров, функционирующих на основе туннельного эффекта и обеспечивающих преобразование «перемещение - электрический сигнал».

Известен туннельный наносенсор механических колебаний, содержащий кантилеверный электрод, выполненный в виде одноконсольной балки, и туннельный электрод. Принцип действия туннельного наносенсора основан на измерении возникающего при подаче разности потенциалов туннельного тока, сильно зависящего от величины зазора между электродами (W.C. Young, Roark's Formulas for Stress and Strain (6th ed.), McGraw-Hill, New York (1989)546).

Недостатками известного технического решения являются низкие вибро- и ударопрочность и чувствительность, сильно зависящие от конструкционной жесткости кантилеверного электрода, погрешности наносесора, связанные с адсорбцией низкомолекулярных веществ, что не позволяет осуществлять достоверное измерение механических колебаний.

Наиболее близким по технической сущности и достигаемому эффекту техническим решением является туннельный наносенсор механических колебаний, содержащий подложку, сформированные на подложке методами планарной полупроводниковой технологии туннельный электрод со слоями металлизации, кантилеверный электрод со слоями металлизации и систему электродов электростатического управления (Single-Wafer tunneling sensor and low-cost IC manufacturing method. Randall L. Kubena, Gary M. Atkinson. US Patent 5596194. 1997).

Недостатком известного технического решения является низкая вибро- и ударопрочность и чувствительность, трудность прецизионной юстировки туннельного зазора из-за высокой вероятности замыкания туннельного и кантилеверного электродов (изменение туннельного зазора обеспечивается только конструкционной жесткостью кантилеверного электрода и системой электростатического управления, обеспечивающей принудительное перемещение кантилеверного электрода лишь в направлении туннельного электрода) и адсорбции низкомолекулярных веществ на элементах конструкции.

Известен способ изготовления туннельного наносенсора, включающий отдельное изготовление методами объемной микроообработки подложки с туннельным электродом и подложки с кантилеверным электродом с системами металлизации с последующей прецизионной сборкой подложек с целью формирования туннельного зазора (Tunneling Accelerometers. Submitted by Samantha С.Cruz, Kevin P. Lee and Deepak Ponnavolu. Presented to Professor Horacio D. Espinosa. Northwestern University. December 4, 2004).

К недостаткам известного способа изготовления относится низкая технологичность и воспроизводимость процесса изготовления, поскольку точность обеспечения туннельного зазора методами сборки недостаточна в связи с трудностями воспроизводимого обеспечения удовлетворительной (до 5 ангстрем) плоскопараллельности пластин.

Наиболее близким по технической сущности и достигаемому эффекту техническим решением является способ изготовления туннельного наносенсора, основанный на технологии поверхностной микрообработки (Single-Wafer tunneling sensor and low-cost IC manufacturing method. Randall L. Kubena, Gary M. Atkinson. US Patent 5596194. 1997). Согласно известному техническому решению способ изготовления туннельного наносенсора включает последовательное формирование на пластине острийной наноструктуры с системой металлизации - туннельного электрода, «жертвенного» технологического слоя и металлизированной кантилеверной структуры - кантилеверного электрода, с функциональными слоями и системы электростатической подстройки. Образование туннельного зазора между кантилеверным и туннельным электродами происходит на завершающей стадии технологического процесса путем удаления «жертвенного» слоя из-под кантилеверного электрода. Известный способ изготовления туннельного наносенсора механических колебаний по решаемой задаче и общности признаков наиболее близок к заявляемому изобретению и выбран в качестве прототипа.

К недостаткам известного технического решения относится низкая воспроизводимость и технологичность из-за сложности формирования туннельного зазора, образующегося между кантилеверным и туннельным электродами путем удаления «жертвенного» слоя, поскольку формирование на острие туннельного электрода «жертвенного» слоя затруднительно.

Задача, решаемая изобретением, состоит в создании туннельного наносенсора механических колебаний и способа его изготовления, позволяющего повысить вибро-, ударопрочность и чувствительность наносенсора, воспроизводимость процесса изготовления и технологичность конструкции, обеспечить прецизионную юстировку туннельного зазора.

Техническим результатом изобретения является создание туннельного наносенсора механических колебаний, конструкция которого обеспечивает повышение вибро-, ударопрочности и чувствительности, и способа изготовления туннельного наносенсора механических колебаний, позволяющего повысить воспроизводимость процесса изготовления и технологичность изделия.

Отличительными признаками предложенного туннельного наносенсора механических колебаний являются: кантилеверный электрод, выполненный в виде биморфной балки на основе последовательно сформированных слоев с отличающимися друг от друга коэффициентами термического расширения, причем коэффициент термического расширения нижнего больше, чем верхнего слоя, тонкопленочный нагреватель, выполненный на кантилеверном электроде, и туннельный электрод, выполненный на основе массива нанотрубок.

Отличительными признаками предложенного способа изготовления туннельного наносенсора механических колебаний являются: формирование туннельного электрода осуществляют после удаления «жертвенного» технологического слоя нанесением массива нанотрубок плазменностимулированным термокаталитическим методом при температуре подложки 573-723 К на предварительно сформированный слой катализатора на слое металлизации туннельного электрода.

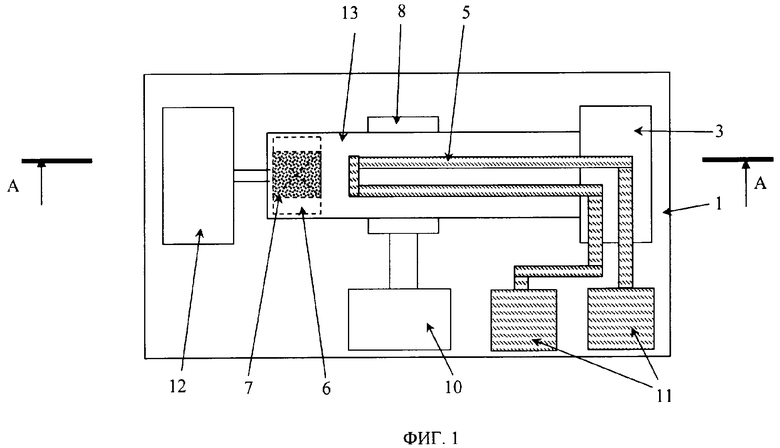

Сущность предлагаемого технического решения поясняется чертежами.

На фиг.1 представлен вид сверху туннельного наносенсора механических колебаний.

На фиг.2 представлено поперечное сечение туннельного наносенсора механических колебаний в плоскости, параллельной длине кантилеверного электрода.

На фиг.3 схематично (в виде поперечного сечения) представлена последовательность операций технологии, иллюстрирующая предлагаемый способ изготовления туннельного наносенсора механических колебаний.

На фиг.1-3 обозначены: 1 - подложка с диэлектрическим слоем, 2 - металлизация кантилеверного электрода, 3 - слой биморфной балки кантилеверного электрода с большим коэффициентом термического расширения, 4 - слой биморфной балки кантилеверного электрода с меньшим коэффициентом термического расширения, 5 - тонкопленочный нагреватель, 6 - слой контакта кантилеверного электрода, 7 - туннельный электрод с областью катализатора, 8 - электрод системы электростатического управления, 9 - контактная площадка кантилеверного электрода, 10 - контактная площадка системы электростатического управления, 11 - контактные площадки тонкопленочного нагревателя, 12 - контактная площадка туннельного электрода, 13 - кантилеверный электрод, 14 - массив нанотрубок, 15 - «жертвенный» технологический слой, 16 - область металлизации туннельного электрода.

Работает устройство следующим образом. Выходным сигналом туннельного наносенсора механических колебаний является туннельный ток, возникающий при подаче разности потенциалов между металлизацией кантилеверого (2) и массивом углеродных нанотрубок туннельного электродов (7), расположенного на подложке с диэлектрическим слоем (1). Туннелирование носителей заряда - электронов - возможно при условии уменьшения зазора, образованного свободными концами нанотрубок (14) и кантилеверным электродом, до величин от единиц до десятков ангстрем. Для управления величиной зазора служит система электростатического управления (8, 10) и тонкопленочный нагреватель (5), расположенный на биморфной балке кантилеверного электрода (13). При подаче разности потенциалов между металлизацией кантилеверного электрода (2) и электродом системы электростатического управления (8) возникает сила, под действием которой кантилеверный электрод (13) деформируется в сторону туннельного электрода (7) и туннельный зазор уменьшается. Для прецизионной юстировки туннельного зазора в конструкцию введен тонкопленочный нагреватель (5), а кантилеверный электрод (13) выполнен в виде биморфной балки, причем коэффициент термического расширения нижнего слоя (3) биморфной балки кантилеверного электрода (13) превышает коэффициент термического расширения верхнего слоя (4) биморфной балки. При пропускании электрического тока через тонкопленочный нагреватель (5) за счет разности коэффициентов термического расширения биморфной балки кантилеверного электрода (13) происходит деформация кантилеверного электрода (13) в сторону, противоположную подложке. По достижении заданной величины туннельного тока осуществляют точную юстировку туннельного зазора за счет баланса сил, возникающих в результате электростатического и температурного воздействий. Пленочный нагреватель (5) служит также для обеспечения десорбции адсорбированных из окружающей среды низкомолекулярных веществ (прежде всего, воды) с поверхностей кантилеверного (13) и туннельного (7) электродов и для обеспечения вибро- и ударопрочности конструкции при транспортировке и/или хранении в неконтролируемых условиях.

При воздействии ускорения на конструкцию в направлении, перпендикулярном плоскости подложки, или силы, приложенной к кантилеверной балке перпендикулярно плоскости подложки, баланс сил изменяется, кантилеверная балка деформируется с изменением туннельного зазора и тока, проходящего через зазор.

Повышение чувствительности, вибро- и ударопрочности достигается за счет использования туннелирования через массив нанотрубок и прецизионной юстировки зазора за счет управляемого баланса электростатической силы и температурного воздействия на биморфную балку кантилеверного электрода, а также за счет обеспечения десорбции адсорбированных низкомолекулярных летучих веществ при нагреве биморфной балки. Повышение вибро- и ударопрочности и обеспечение прецизионной юстировки туннельного зазора достигается за счет использования кантилеверного электрода, выполненного в виде биморфной балки на основе последовательно сформированных слоев с отличающимися друг от друга коэффициентами термического расширения (коэффициент термического расширения нижнего больше, чем верхнего слоя) со сформированным тонкопленочным нагревателем, обеспечивающего возможность управления туннельным зазором при эксплуатации, хранении и транспортировке (т.е. при воздействии ударных нагрузок, превосходящих предельно допустимые, для предотвращенная механического повреждения или разрушения туннельного электрода кантилеверный электрод может быть управляемо отведен от первоначального положения, а туннельный зазор увеличен). Повышение чувствительности конструкции достигается за счет применения нанотрубок для туннельного электрода, а уменьшение адсорбированных низкомолекулярных веществ на элементах конструкции обеспечивается путем использования тонкопленочного нагревателя, выполненного на кантилеверном электроде, поскольку процессы десорбции активизируются при повышении температуры.

Таким образом, предлагаемое устройство представляет собой микроэлектромеханический туннельный наносенсор, позволяющий измерять механические деформации, возникающие под действием механических колебаний, направленных перпендикулярно плоскости подложки.

Предложенный способ изготовления туннельного наносенсора механических колебаний состоит из следующей последовательности технологических операций: на диэлектрической или полупроводниковой с диэлектрическим слоем (1) подложке методами тонкопленочной планарной технологии формируют острие туннельного электрода (фиг.3а), область металлизации туннельного электрода (16) и электрод системы электростатического управления (8) (фиг.3б), область катализатора туннельного электрода (7) (фиг.3в). Затем поверхность полученной структуры покрывают «жертвенным» технологическим слоем (15) и методами фотолитографии и травления формируют несквозное отверстие для слоя контакта кантилеверного электрода (6) (фиг.3г). После этого на поверхности «жертвенного» технологического слоя методами обратной и прямой литографии получают слой контакта кантилеверного электрода (6) и металлизацию кантилеверного электрода (2) (фиг.3д). После формирования нижнего слоя биморфной балки кантилеверного электрода с большим коэффициентом термического расширения (3) (фиг.3е) и верхнего слоя биморфной балки, кантилеверного электрода с меньшим коэффициентом термического расширения (4) (фиг.3ж), методами тонкопленочной технологии получают тонкопленочный нагреватель (5) и селективно по отношению к другим материалам конструкции удаляют «жертвеннный» технологический слой (15) (фиг 3з). Поскольку при повышенных температурах подложки биморфная балка кантилеверного электрода деформируется в сторону, противоположную плоскости подложки, нанесение массива нанотрубок (14) осуществляют направленным плазменностимулированным термокаталитическим осаждением при температуре подложки 573-723 К селективно на слой катализатора туннельного электрода (7) (фиг.3и). После охлаждения полученной структуры биморфная балка кантилеверного электрода возвращается в исходное положение (фиг.3к).

Таким образом, предложенный способ изготовления туннельного наносенсора механических колебаний позволяет сформировать туннельный электрод на основе массива вертикальных к поверхности подложки нанотрубок после удаления «жертвенного» технологического слоя. Повышение воспроизводимости и технологичности достигается за счет использования предложенного способа, что позволяет избежать невоспроизводимого формирования и последующего удаления нанотолщинных «жертвенных» слоев.

Предложенные технические решения были использованы при реализации туннельного наносенсора механических колебаний, обеспечивающего измерения ускорения (микроакселерометра), и способа его изготовления.

В качестве подложки для туннельного наносенсора механических колебаний использовали кремниевую монокристаллическую подложку, металлизацией служили слои хром-золото, катализатором - слои вакуумнонапыленного никеля, слоями контакта - последовательно нанесенные слои титана, золота и платины. В качестве нижнего слоя биморфной балки использовали слои полиимида, верхнего слоя - сформированные слои нитрида кремния.

Туннельный наносенсор механических колебаний изготавливали следующим образом. В кремниевой монокристаллической подложке методами тонкопленочной технологии с использованием сформированной маски на основе высокотемпературного нитрида кремния анизотропным травлением формировали острие туннельного электрода. Затем всю поверхность покрывали слоем нитрида кремния толщиной 0,2-0,4 мкм для обеспечения надежной диэлектрической изоляции. После этого методами магнетронного распыления, термавакуумного напыления и фотолитографии формировали области металлизации и контактные площадки электрода электростатического управления и катализатора на основе структуры хром-золото и хром-никель соответственно. После чего из раствора полиамидокислоты методом центрифугирования с последующей двухстадийной термоимидизацией получали «жертвенный» технологический слои и формировали методами анизотропного травления в нем отверстия. Затем методами термовакуумного напыления, магнетронного распыления, магнетронного реактивного распыления, плазмохимического осаждения, растворными методами и литографии формировали слои металлизации и контакта кантилеверного электрода, нижний слой биморфной балки на основе полиимида и верхний слой биморфной балки на основе нитрида кремния и тонкопленочный нагреватель на основе окиси олова с контактными площадками. После этого «жертвенный» полиимидный слой удаляли травлением в изотропной кислородсодержащей плазме. После образования зазора между кантилеверным и туннельным электродами подложку помешали в реактор установки для осаждения нанотрубок, нагревали подложку до температуры 573-723 К и осуществляли осаждение нанотрубок плазменностимулированным термокаталитическим осаждением. При этом кантилеверный электрод деформировался под действием температуры, угол отклонения балки в процессе нанесения составлял не менее arcsin ((a-b)/a), где а - длина кантилеверного электрода, b - характерный размер области катализатора для нанесения нанотрубок.

Предложенный способ изготовления наносенсора механических колебаний обеспечивает воспроизводимость технологического процесса и позволяет получать матричные компоненты туннельных микроакселерометров, сформированных в едином технологическом цикле на одной подложке с идентичными характеристиками.

Туннельный наносенсор механических колебаний обладает чувствительностью до

108 B/g и может быть использован в информационных системах мониторинга для прогнозирования, диагностики и контроля воздействий ударных волн и акустических колебаний на конструкции, транспортные средства, промышленные здания и сооружения, для создания сверхчувствительных микрофонов и диагностического медицинского оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТУННЕЛЬНОГО СЕНСОРА МЕХАНИЧЕСКИХ КОЛЕБАНИЙ | 2008 |

|

RU2388682C1 |

| АДАПТИВНЫЙ ДАТЧИК НА ОСНОВЕ ЧУВСТВИТЕЛЬНОГО ПОЛЕВОГО ПРИБОРА | 2012 |

|

RU2511203C2 |

| УСТРОЙСТВО ЭЛЕКТРИЧЕСКИ УПРАВЛЯЕМОГО ОПТИЧЕСКОГО ПРИБОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2572523C1 |

| ИНТЕГРАЛЬНЫЙ НАНОЭЛЕКТРОМЕХАНИЧЕСКИЙ ТУННЕЛЬНЫЙ ПЕРЕКЛЮЧАТЕЛЬ | 2022 |

|

RU2794468C1 |

| ТЕПЛОВОЙ МИКРОМЕХАНИЧЕСКИЙ АКТЮАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2448896C2 |

| ТУННЕЛЬНЫЙ НАНОДАТЧИК МЕХАНИЧЕСКИХ КОЛЕБАНИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2212671C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА | 2006 |

|

RU2336548C2 |

| КОНСТРУКЦИЯ И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОГО МИКРОМЕХАНИЧЕСКОГО РЕЛЕ С ПОДВИЖНЫМ ЭЛЕКТРОДОМ В ВИДЕ СТРУКТУРЫ С ПЬЕЗОЭЛЕКТРИЧЕСКИМ СЛОЕМ | 2011 |

|

RU2481675C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОЭЛЕКТРОМЕХАНИЧЕСКИХ РЕЛЕ | 2012 |

|

RU2511272C1 |

| Способ изготовления сверхпроводникового детектора с тонкопленочными туннельными переходами и подвешенным поглотителем | 2024 |

|

RU2839931C1 |

Изобретение относится к области микросистемной техники и может быть использовано при создании сенсоров, функционирующих на основе туннельного эффекта, обеспечивающих преобразование «перемещение-электрический сигнал», в информационных системах мониторинга для прогнозирования, диагностики и контроля воздействий ударных волн и акустических колебаний на различные конструкции, транспортные средства, промышленные здания и сооружения, температуры, для создания сверхчувствительных микрофонов и диагностического медицинского оборудования. Технический результат изобретения - повышение чувствительности, вибро- и ударопрочности, технологичности туннельного наносенсора механических колебаний и воспроизводимости процесса изготовления, что понижает затраты на его производство. Сущность изобретения: в туннельном наносенсоре механических колебаний кантилеверный электрод выполнен в виде биморфной балки на основе последовательно сформированных слоев с отличающимися друг от друга коэффициентами термического расширения, причем коэффициент термического расширения нижнего больше, чем верхнего слоя, а туннельный электрод выполнен на основе массива нанотрубок. Наносенсор содержит тонкопленочный нагреватель, что обеспечивает возможность десорбции низкомолекулярных веществ, прецизионной юстировки туннельного зазора и формирования нанотрубок после удаления «жертвенного» технологического слоя. 2 н.п. ф-лы, 3 ил.

1. Туннельный наносенсор механических колебаний, содержащий подложку, сформированные на подложке методами планарной полупроводниковой технологии туннельный электрод со слоями металлизации, кантилеверный электрод со слоями металлизации и систему электродов электростатического управления, отличающийся тем, что кантилеверный электрод выполнен в виде биморфной балки на основе последовательно сформированных слоев с отличающимися друг от друга коэффициентами термического расширения, причем коэффициент термического расширения нижнего больше, чем верхнего слоя, и содержит тонкопленочный нагреватель, а туннельный электрод выполнен на основе массива нанотрубок.

2. Способ изготовления туннельного наносенсора механических колебаний, включающий формирование на подложке туннельного электрода, слоев металлизации, изолирующих слоев, «жертвенного» технологического слоя, кантилеверного электрода с функциональными слоями, системы электродов электростатического управления и удаление «жертвенного» технологического слоя, отличающийся тем, что формирование туннельного электрода осуществляют после удаления «жертвенного» технологического слоя нанесением массива нанотрубок плазменностимулированным термокаталитическим методом при температуре подложки 573-723 К на предварительно сформированный слой катализатора на слое металлизации туннельного электрода.

| W.C | |||

| Young, Roark's Formulas for Stress and Strain (6th ed.), McGraw-Hill, New York (1989) 546 | |||

| ТУННЕЛЬНЫЙ НАНОДАТЧИК МЕХАНИЧЕСКИХ КОЛЕБАНИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2212671C1 |

| НАНОСЕНСОРНАЯ СИСТЕМА | 2002 |

|

RU2222847C1 |

| US 5596194 A, 21.01.1887 | |||

| US 6092423 A, 25.07.2000 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2009-07-20—Публикация

2007-10-31—Подача