Область техники

Изобретение относится к микросистемной технике (МСТ), в частности к технологии формирования «жертвенных» слоев, и может быть использовано при изготовлении микроэлектромеханических (МЭМС) реле.

Уровень техники

В микромеханике в настоящее время преобладает технология поверхностной микрообработки с применением «жертвенных» слоев. В ее основе лежат два основных процесса нанесения «жертвенного», а затем и рабочих слоев и удаление через отверстия в рабочем слое «жертвенного» для формирования объемных полостей между рабочим слоем и подложкой [1]. Такие параметры «жертвенного» слоя, как шероховатость, планарность, высота, механическое напряжение, влияют на рабочие характеристики исполнительного элемента, который формируется на нем, а соответственно и всего прибора в целом [2].

Из уровня техники известно, что в качестве «жертвенного» слоя распространение получили:

- диоксид кремния, получаемый термическим окислением или пиролитическим осаждением из газовой фазы и растворяемый в плавиковой кислоте;

- алюминий, растворяемый кислотными реагентами;

- поликремний, осаждаемый из газовой фазы при низком давлении и растворяемый в гидроксиде калия [3].

В качестве материала «жертвенного» слоя широкое распространение получил полиимид. Преимуществами этого материала являются: возможность формирования тонких слоев, хорошая адгезия поверхности и селективность травления, травление полиимида возможно сухим методом в плазме кислорода [4].

Также в качестве «жертвенного» слоя используют фоторезисты. Использование фоторезистов в качестве «жертвенных» слоев в отличие от часто применяемых полиимидных позволяет значительно снизить температуру и время проведения процессов формирования и удаления «жертвенного» слоя. Фоторезисты хорошо вписываются в существующую планарную технологию [5].

Наиболее близким по сущности и достигаемому эффекту техническим решением является способ изготовления МЭМС коммутатора, представленный в патенте RU 2417941 «Способ изготовления МЭМС коммутатора». Сущность изобретения: в способе изготовления МЭМС коммутатора на подложку поэтапно наносят электродный слой, в котором формируют нижний управляющий электрод и нижний контакт. Поверх электродного слоя наносят первый «жертвенный» слой, толщина которого - сумма высот верхнего и нижнего контактов, вытравливают в «жертвенном» слое рельеф с образованием отверстия до поверхности нижнего контакта. Затем выполняют второй «жертвенный» слой, толщина которого равна расчетному значению межконтактного зазора. Далее формируют верхний контакт, подвижную часть необходимой конструкции, верхний управляющий электрод и вытравливают весь «жертвенный» слой [6]. Недостатком известного технического решения является низкая воспроизводимость технологического процесса из-за невысокого уровня планарности рельефа «жертвенного» слоя.

Раскрытие изобретения

Техническим результатом заявленного изобретения является получение высокого уровня планарности «жертвенного» слоя, что повышает воспроизводимость технологического процесса изготовления микроэлектромеханических реле.

Технический результат достигается тем, что способ изготовления микроэлектромеханических реле, включающий последовательное формирование на подложке контактной металлизации, состоящей из управляющего электрода, двух нижних коммутируемых контактов, расположенных с двух сторон от управляющего электрода на определенном расстоянии, «жертвенного» слоя, верхнего подвижного контакта, расположенного над управляющим электродом и нижними коммутируемыми контактами, опор для подвеса подвижного верхнего контакта, отличается тем, что «жертвенный» слой формируют из не менее трех «жертвенных» подслоев в несколько стадий с использованием двух позитивных фоторезистов с различной величиной вязкости, формируют отверстия для нижних коммутируемых контактов и опор для подвеса подвижного верхнего контакта методом фотолитографии, на конечной стадии проводится термообработка «жертвенного» слоя, толщина нижнего первого «жертвенного» подслоя равна высоте нижних коммутируемых контактов. Нижний первый «жертвенный» подслой подвергается термообработке, при которой происходит усадка краев, формируемых методом фотолитографии отверстий для нижних коммутируемых контактов. Толщина второго и третьего «жертвенного» подслоя равна 2/3 величины зазора между верхним подвижным и нижними коммутируемыми контактами. На конечной стадии проводится двухстадийная термообработка «жертвенного» слоя: первая стадия термообработки проводится при +105±10°С в течение 8-12 минут, вторая стадия - при+160±20°С в течение 9-11 минут.

Двухстадийная термообработка приводит к испарению остаточного растворителя, поглощенной воды, проявителя и ополаскивателя, усадке и оплавлению позитивного фоторезиста, что улучшает степень планаризации рельефа «жертвенного» слоя. Степень планаризации «жертвенного» слоя рассчитывается по следующей формуле [7]:

Степень планаризации,

где da - высота ступеньки рельефа, сформированного на подложке,

ds - высота «жертвенного» слоя над ступенькой.

Краткое описание чертежей

Признаки и сущность заявленного изобретения поясняются в последующем детальном описании, иллюстрируемом чертежами, где показано следующее:

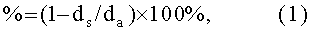

На фиг.1 представлена подложка со сформированными нижним слоем контактной металлизации и первым «жертвенным» подслоем.

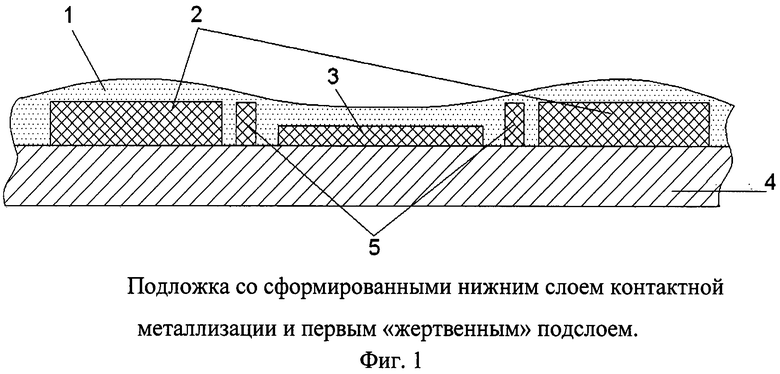

На фиг.2 представлена подложка со сформированными в первом «жертвенном» подслое отверстиями, открывающими нижние коммутируемые контакты.

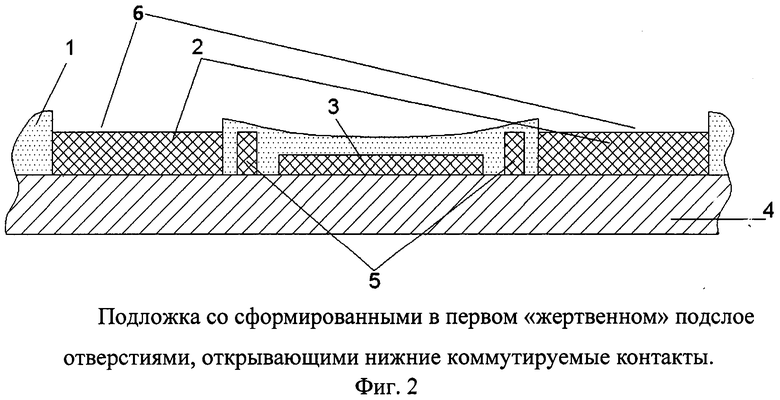

На фиг.3 представлена подложка со сформированными в первом «жертвенном» подслое отверстиями, края которого осели в результате термической обработки.

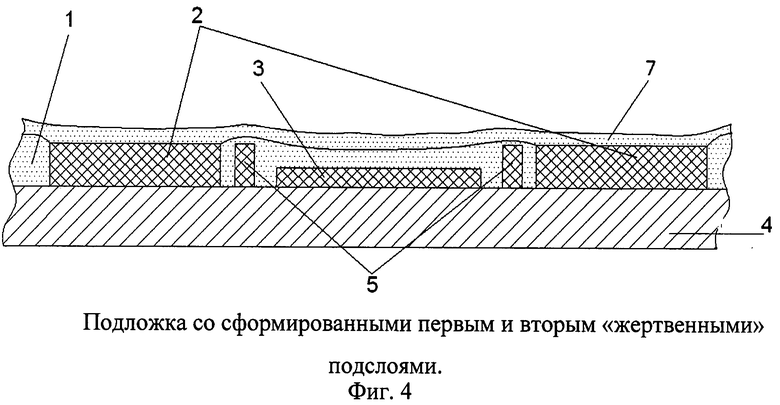

На фиг.4 представлена подложка со сформированными первым и вторым «жертвенными» подслоями.

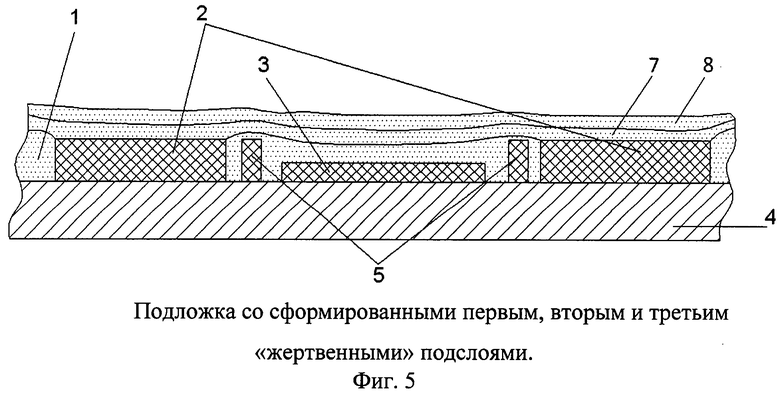

На фиг.5 представлена подложка со сформированными первым, вторым и третьим «жертвенными» подслоями.

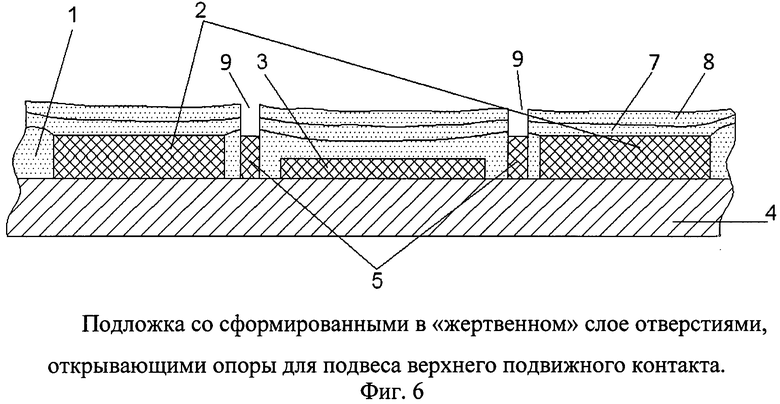

На фиг.6 представлена подложка со сформированными в «жертвенном» слое отверстиями, открывающими опоры для подвеса верхнего подвижного контакта.

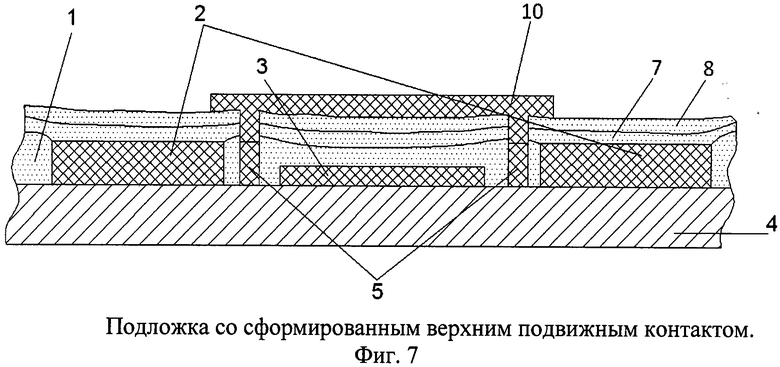

На фиг.7 представлена подложка со сформированным верхним подвижным контактом.

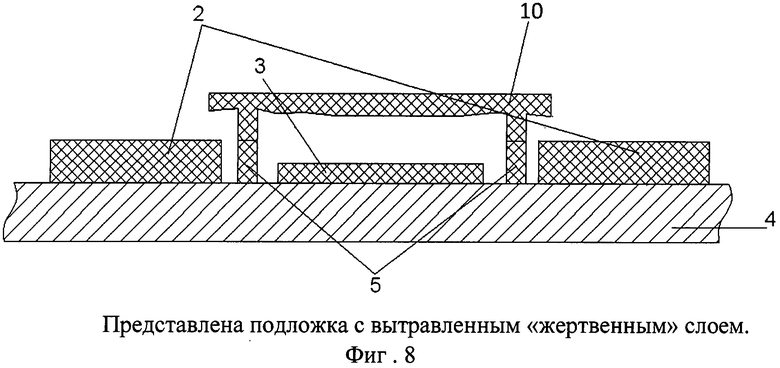

На фиг.8 представлена подложка с вытравленным «жертвенным» слоем.

На фигурах 1 - 8 обозначено следующее:

1 - первый «жертвенный» подслой;

2 - нижние коммутируемые контакты;

3 - управляющий электрод;

4 - подложка;

5 - опоры для подвеса верхнего подвижного контакта;

6 - отверстия в «жертвенном» слое, открывающие нижние коммутируемые контакты;

7 - второй «жертвенный» подслой;

8 - третий «жертвенный» подслой;

9 - отверстия в «жертвенном» слое, открывающие опоры для подвеса верхнего подвижного контакта;

10 - верхний подвижный контакт.

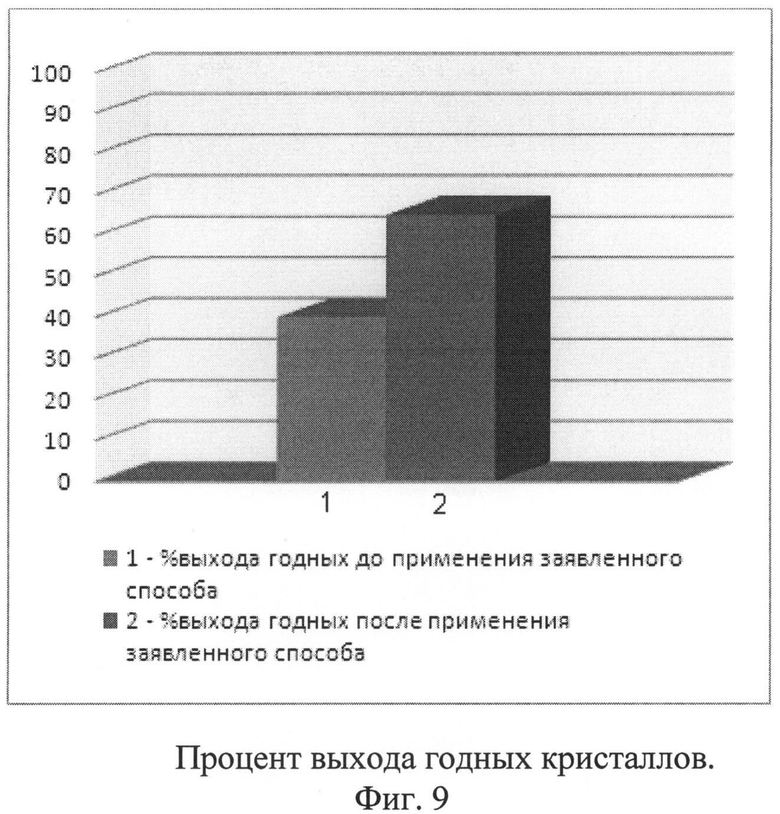

На фиг.9 - процент выхода годных кристаллов.

Осуществление изобретения и пример реализации

Заявленный способ изготовления микроэлектромеханического реле осуществляется следующим образом: на подложке (4) формируется нижний слой контактной металлизации, состоящий из управляющего электрода (3), нижних коммутируемых контактов (2) и опор для подвеса (5) верхнего подвижного контакта (8). Далее на подложку (4) наносится первый «жертвенный» подслой - фоторезист позитивный ФП2550 (1), толщиной, равной высоте нижних коммутируемых контактов (2) (фиг.1); посредством метода фотолитографии в первом «жертвенном» подслое (1) формируются отверстия, открывающие нижние коммутируемые контакты (2) (фиг.2); проводится термическая обработка первого «жертвенного» подслоя в термошкафу, в процессе термической обработки происходит усадка краев формируемых методом фотолитографии отверстий (6) (фиг.3). Далее на подложку (4) наносится второй «жертвенный» подслой - фоторезист позитивный ФП9120-1 (7), толщиной, равной 2/3 величины зазора между верхним (10) и нижним (2) коммутируемым контактом, и сушится в установке ИК-термообработки (фиг.4). Поверх второго «жертвенного» подслоя (7) наносится третий «жертвенный» подслой - фоторезист позитивный ФП9120-1 (8), толщиной, равной 2/3 величины зазора между подвижным верхним (10) и нижним коммутируемым контактом (2), и также сушится в установке ИК-термообработки (фиг.5). Далее посредством метода фотолитографии в слое, состоящем из первого (1) и второго «жертвенных» подслоев (7), формируются отверстия, открывающие опоры для подвеса верхнего подвижного контакта (9) (фиг.6). Далее проводится двухстадийная термообработка сформированных «жертвенных» подслоев (1, 7, 8) в термошкафу: первая стадия термообработки проводится при +105±10°С в течение 9-11 минут, вторая стадия - при+160±20 С в течение 9-11 минут. На первой стадии термообработки происходит испарение остаточного растворителя, поглощенной воды, проявителя и ополаскивателя. На второй стадии термообработки происходит усадка и оплавление позитивного фоторезиста, что увеличивает степень планаризации рельефа «жертвенного» слоя с 75% до 90% (рассчитанной по формуле 1). Далее формируется верхний подвижный контакт (10) (фиг.7) и вытравливаются «жертвенные» подслои (1, 7, 8) (фиг.8).

Заявленный способ применен при изготовлении высокочастотного микроэлектромеханического реле. Изготовление осуществляли следующим образом: на подложке (4) формируется нижний слой контактной металлизации, состоящий из управляющего электрода (3), нижних коммутируемых контактов (2) и опор для подвеса (5) верхнего подвижного контакта (8) (фиг.1); далее на подложку (4) наносятся «жертвенные» подслои (1, 7, 8) толщиной, равной заданному расстоянию между управляющим электродом и подвижным контактом (фиг.2-7); далее проводится двухстадийная термообработка сформированных «жертвенных» слоев (1, 7, 8); далее формируется верхний подвижный контакт (10) (фиг.7) и вытравливаются «жертвенные» подслои (1, 7, 8) (фиг.8).

Применение заявленного способа при изготовлении высокочастотного микромеханического реле позволило увеличить процент выхода годных кристаллов на 25% (фиг.9).

Таким образом, использование предложенного способа позволяет обеспечить решение задачи улучшения планаризации «жертвенного» слоя с достижением ожидаемого технического результата.

Список литературы

1. Пятнышев Е.Н., Лурье М.С., Попова И.В. Специфика технологии микромеханических устройств. - Микросистемная техника, 2001, №6, стр.32-34.

2. Соловьев Ю.В., Волков В.В., Александров С.Е., Спешилов А.Б. МЭМС-переключатель резистивно-емкостного типа. - Нано- и микросистемная техника. 2007, №7, стр.65-68.

3. Варадан В., Виной К., Джозе К. ВЧ МЭМС и их применение.-Москва. Техносфера, 2004. - 528 с.

4. Жуков А.А., Здобников А.Е., Тарасов В.В. Микромашинная технология формирования мостиковых структур микроболометрической матрицы формата 64x64. - Прикладная физика, 2003. с.48-51.

5. Takacs Т., Pulskamp J., Polcawich R. UV baked/cured photoresist used as a sacrificial layer in MEMS fabrication. - Army Research Laboratory notes, 2005.http://www.dtic.mil.

6. Патент RU 2417941 «Способ изготовления МЭМС коммутатора».

7. Моро У. Микролитография: В 2-х ч. Ч. 2: Пер.с англ. - М.: Мир, 1990. - 632 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ МЭМС МИКРОЗЕРКАЛ | 2024 |

|

RU2832493C1 |

| Способ изготовления инерциальных чувствительных элементов микроэлектромеханических систем | 2024 |

|

RU2835761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСТАТИЧЕСКОГО СИЛОВОГО МЭМС КЛЮЧА | 2013 |

|

RU2527942C1 |

| МИКРОМЕХАНИЧЕСКИЙ ДАТЧИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2251114C1 |

| КОНСТРУКЦИЯ И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОГО МИКРОМЕХАНИЧЕСКОГО РЕЛЕ С ПОДВИЖНЫМ ЭЛЕКТРОДОМ В ВИДЕ СТРУКТУРЫ С ПЬЕЗОЭЛЕКТРИЧЕСКИМ СЛОЕМ | 2011 |

|

RU2481675C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТУННЕЛЬНОГО СЕНСОРА МЕХАНИЧЕСКИХ КОЛЕБАНИЙ | 2008 |

|

RU2388682C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| Способ изготовления тонкопленочных платиновых терморезисторов на диэлектрической подложке и устройство терморезистора (варианты) | 2022 |

|

RU2791082C1 |

| УСТРОЙСТВА МЭМС, ИМЕЮЩИЕ ПОДДЕРЖИВАЮЩИЕ СТРУКТУРЫ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2468988C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОМЕХАНИЧЕСКОГО ЭЛЕМЕНТА ПАМЯТИ С ПОДВИЖНЫМИ ЭЛЕКТРОДАМИ | 2015 |

|

RU2584267C1 |

Изобретение относится к микросистемной технике и может быть использовано при изготовлении микроэлектромеханических реле. Способ изготовления микроэлектромеханических реле включает последовательное формирование на подложке контактной металлизации, состоящей из управляющего электрода, двух нижних коммутируемых контактов, расположенных с двух сторон от управляющего электрода на определенном расстоянии, «жертвенного» слоя, верхнего подвижного контакта, расположенного над управляющим электродом и нижними коммутируемыми контактами, опор для подвеса подвижного верхнего контакта. «Жертвенный» слой формируют из не менее трех «жертвенных» подслоев в несколько стадий с использованием двух позитивных фоторезистов с различной величиной вязкости, формируют отверстия для нижних коммутируемых контактов и опор для подвеса подвижного верхнего контакта методом фотолитографии, на конечной стадии проводится термообработка «жертвенного» слоя. Техническим результатом заявленного изобретения является получение высокого уровня планарности «жертвенного» слоя, что повышает воспроизводимость технологического процесса изготовления микроэлектромеханических реле. 4 з.п. ф-лы, 9 ил.

1. Способ изготовления микроэлектромеханических реле, включающий последовательное формирование на подложке контактной металлизации, состоящей из управляющего электрода, двух нижних коммутируемых контактов, расположенных с двух сторон от управляющего электрода на определенном расстоянии, «жертвенного» слоя, верхнего подвижного контакта, расположенного над управляющим электродом и нижними коммутируемыми контактами, опор для подвеса подвижного верхнего контакта, отличающийся тем, что «жертвенный» слой формируют из не менее трех «жертвенных» подслоев в несколько стадий с использованием двух позитивных фоторезистов с различной величиной вязкости, формируют отверстия для нижних коммутируемых контактов и опор для подвеса подвижного верхнего контакта методом фотолитографии, на конечной стадии проводится термообработка «жертвенного» слоя.

2. Способ изготовления по п.1, отличающийся тем, что толщина нижнего первого «жертвенного» подслоя равна высоте нижних коммутируемых контактов.

3. Способ изготовления по п.2, отличающийся тем, что нижний первый «жертвенный» подслой подвергается термообработке, при которой происходит усадка краев формируемых методом фотолитографии отверстий для нижних коммутируемых контактов.

4. Способ изготовления по п.3, отличающийся тем, что толщина второго и третьего «жертвенного» подслоя равна 2/3 величины зазора между верхним подвижным и нижними коммутируемыми контактами.

5. Способ изготовления по любому из пп.1-4, отличающийся тем, что на конечной стадии проводится двухстадийная термообработка «жертвенного» слоя: первая стадия термообработки проводится при +105 ±10°С в течение 8-12 минут, вторая стадия - при +160±20°С в течение 9-11 минут.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЭМС КОММУТАТОРА | 2009 |

|

RU2417941C1 |

| МИКРОЭЛЕКТРОМЕХАНИЧЕСКИЙ КЛЮЧ | 2009 |

|

RU2406688C1 |

| МИКРОМЕХАНИЧЕСКИЙ КОМПОНЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2371378C2 |

| Огнетушитель | 0 |

|

SU91A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 7566940 B2, 28.07.2009 | |||

| US 7373717 B2, 20.05.2008 | |||

| US 6162657 A, 19.12.2000 | |||

Авторы

Даты

2014-04-10—Публикация

2012-10-31—Подача