Изобретение относится к области физики аэродисперсных систем, а именно к устройствам для получения субмикронных аэрозолей иодидов щелочных металлов, и может быть использовано в системах кондиционирования воздуха и создания целебного микроклимата помещений, а также в медицине при лечении заболеваний, при которых показаны ингаляции атмосферного воздуха, содержащего гигроскопичный субмикронный аэрозоль иодидов щелочных металлов.

Известно устройство для получения субмикронного аэрозоля галогенидов щелочных металлов, содержащее стеклянный цилиндрический реактор, в котором установлена платиновая проволока с хлористым натрием (NaCl) или иодидом калия (KI), подключенная к источнику тока, камеру охлаждения парогазового потока и конденсации пересыщенных паров с образованием субмикронных частиц с размером от 0,005 до 0,1 мкм (D.L.Swift, «Properties of aerosol produced by evaporation from a hot wire», Proceedings of the 7-th international conference on condensation and ice nuclei, September 18-24, 1969, Prague and Vienna, p.128-131) [1].

Недостатком данного устройства является необходимость использования очищенного инертного газа (баллон с азотом) и проволоки из благородного металла (платина) для исключения образования оксидов металлов на поверхности проволоки, а также временная нестабильность по размеру и концентрации субмикронного аэрозоля неорганических солей щелочных металлов.

Известно также устройство для получения субмикронного аэрозоля иодида металла в атмосферном воздухе, включающее цилиндрическую печь, в которой установлен реактор с кварцевой ложечкой, содержащей испаряющийся иодид серебра (AgI), патрубок подачи атмосферного воздуха в реактор, камеру охлаждения паровоздушного потока из реактора и конденсации пересыщенных паров с образованием субмикронного аэрозоля AgI для исследования его льдообразующей активности в атмосфере (A.M.Бакланов и др., «Новая установка для исследования льдообразующей активности аэрозолей», Известия Сибирского отделения АН СССР, сер. хим., выпуск 4, №9, стр.155-161, 1976) [2].

Недостатком описанного устройства является невозможность использования субмикронного аэрозоля AgI в системах кондиционирования воздуха и создания целебного микроклимата помещений, а также его использование в медицинских целях, поскольку частицы негигроскопичны и соответственно не растворяются в организме человека.

Известно также устройство для получения гигроскопичного субмикронного аэрозоля галогенидов щелочных металлов, включающее цилиндрическую электропечь, в которой установлен кварцевый цилиндрический реактор с испаряющимся гигроскопичным галогенидом щелочного металла, патрубок подачи воздуха от компрессора в кварцевый цилиндрический реактор, камеру турбулентного смешения на выходе из кварцевого цилиндрического реактора паровоздушной смеси с холодным воздухом с образованием субмикронного аэрозоля галогенида щелочного металла. В качестве галогенида щелочного металла используют хлористый натрий (см., например, Н.А.Фукс, А.Г.Сутугин, «Высокодисперсные аэрозоли», Успехи химии, том 37, выпуск 11, стр.1965-1976, 1968) [3].

Недостатком данного устройства является низкое давление паров NaCl, что требует высокой температуры нагрева (от 800 до 900°С) для его интенсивного испарения с давлением насыщенных паров Р>0,1 мм Hg и соответствующего термического оборудования и энергозатрат. Кроме того, используют компрессор (баллон сжатого воздуха) для получения воздушного потока в цилиндрическом кварцевом реакторе, и не используются атмосферные потоки для генерации и разбавления субмикронного аэрозоля внутри помещения или при ингаляции. Наконец, субмикронный аэрозоль неорганической соли не заряжен и не содержит иодида щелочного металла, что снижает его лечебные и профилактические свойства (М.В.Велданова, А.В.Скальный, «Йод знакомый и не знакомый», Петрозаводск, изд. «ИнтелТех», а/я 72, 186 стр., 2004) [3] (В.И.Ксензенко, Д.С.Стасиневич, «Химия и технология брома, иода и их соединений», М., Наука, 1979) [5].

Известно также устройство для получения гигроскопичного субмикронного аэрозоля иодидов щелочных металлов, содержащее цилиндрический корпус, в центральной части которого соосно с кольцевым зазором расположена цилиндрическая электропечь, в трубчатом канале которой размещен химически инертный реактор с испаряющимся иодидом щелочного металла, вентилятор для подачи через сетку, установленную в нижнем торце цилиндрического корпуса, атмосферного воздуха внутрь трубчатого канала цилиндрической электропечи и в кольцевой зазор между ней и цилиндрическим корпусом, камеру турбулентного разбавления с охлаждением паровоздушной смеси на выходе из химически инертного реактора потоком атмосферного воздуха из кольцевого зазора между цилиндрическим корпусом и цилиндрической электропечью, блоки питания вентилятора и электропечи регулируемым напряжением, установленные в нижней части цилиндрического корпуса (RU №2276608 C1, Кл. A61L 9/14, опубл. 2006.05.20) [6].

Недостатком устройства является неразвитая система электропожаробезопасности и недостаточная надежность для длительной эксплуатации, обусловленная тем, что на верхнем торце цилиндрического корпуса установлен вентилятор, который в случае его случайного или аварийного выключения может подвергнуться термической деструкции под действием потока конвективного горячего воздуха и теплового-инфракрасного излучения из трубчатого канала цилиндрической электропечи, а также отсутствие предохранительной емкости-экрана для непрерывного поглощения-рассеивания теплового излучения и для сбора расплавленного иодида щелочного металла в случае случайного или аварийного разрушения химически инертного реактора, что может привести к возгоранию и/или к электрическому замыканию при попадании электропроводного жидкого расплава соли с температурой около 700°С в нижнюю часть цилиндрического корпуса, в которой расположены блоки питания вентилятора и электропечи.

Технический результат, ожидаемый от использования изобретения, заключается в повышении надежности и электропожаробезопасности устройства для получения гигроскопичного субмикронного аэрозоля иодидов щелочных металлов в атмосферном воздухе в течение длительного периода работы (более 1,5 лет) за счет устранения эффекта конденсации паров из химически инертного реактора на внутренней цилиндрической поверхности трубчатого канала и постепенной забивки его выхода-выходного отверстия конденсатом иодида щелочного металла, а также за счет одновременного устранения перегрева электропечи в результате обеспечения непрерывного с постоянным расходом течения воздуха в трубчатом канале вследствие устранения эффекта его забивки конденсатом йодидов калия, натрия и/или их солевой смеси.

Указанный технический результат достигается тем, что в устройстве для получения гигроскопичного субмикронного аэрозоля иодидов щелочных металлов, содержащем цилиндрический корпус, в центральной части которого соосно с кольцевым зазором расположена цилиндрическая электропечь, в трубчатом канале которой размещен химически инертный реактор с испаряющимся иодидом щелочного металла, вентилятор, установленный соосно трубчатому каналу перед цилиндрической электропечью, для подачи через сетку, расположенную в нижнем торце цилиндрического корпуса, атмосферного воздуха внутрь трубчатого канала цилиндрической электропечи и в кольцевой зазор между ней и цилиндрическим корпусом, металлический тигель, расположенный соосно между вентилятором и трубчатым каналом, с диаметром, превышающим диаметр трубчатого канала электропечи, подставку под химически инертный реактор, камеру турбулентного разбавления с охлаждением паровоздушной смеси на выходе из химически инертного реактора потоком атмосферного воздуха из кольцевого зазора между цилиндрическим корпусом и цилиндрической электропечью, блоки питания вентилятора и электропечи регулируемым напряжением, установленные в нижней части цилиндрического корпуса, съемную перфорированную крышку на верхнем торце цилиндрического корпуса, в трубчатом канале электропечи соосно ему установлена термостойкая цилиндрическая трубка с образованием между ее внешней поверхностью и внутренней поверхностью трубчатого канала кольцевого зазора шириной от 1,5 до 3 мм, а химически инертный реактор с испаряющимся иодидом щелочного металла и подставка под него установлены внутри термостойкой цилиндрической трубки;

а также тем, что термостойкая цилиндрическая трубка изготовлена из кварца (SiO2);

и тем, что термостойкая цилиндрическая трубка изготовлена из корундовой керамики на основе оксида алюминия Аl2О3 с добавкой оксида кремния (SiO2).

В результате установки вдоль оси трубчатого канала электропечи термостойкой цилиндрической трубки с образованием кольцевого зазора шириной от 1,5 м до 3 мм между ее внешней цилиндрической поверхностью и внутренней поверхностью трубчатого канала, а также расположения в термостойкой трубке химически инертного реактора с испаряющимся иодидом щелочного металла и подставки под него удается повысить надежность работы устройства и его электропожаробезопасность в течение длительного периода эксплуатации (более 1,5 лет).

Это обусловлено тем, что за счет установки термостойкой цилиндрической трубки соосно трубчатому каналу электропечи и образования кольцевого зазора между ее внешней цилиндрической поверхностью и внутренней поверхностью трубчатого канала поток пара испаренного иодида щелочного металла на выходе из химически инертного реактора снаружи соосно обдувается ламинарным потоком атмосферного воздуха. Толщина обдувающей оболочки воздуха одинакова по периметру окружности, поскольку термостойкая цилиндрическая трубка установлено соосно трубчатому каналу и ее внешняя цилиндрическая поверхность расположена на одинаковом (от 1,5 до 3 мм) расстоянии от цилиндрической поверхности трубчатого канала. В результате на выходе из трубчатого канала пар не конденсируется на его внутренней цилиндрической поверхности с температурой около 250°С, так как парообразный поток испаренного иодида щелочного металла из химически инертного реактора ограничивают снаружи оболочкой потока чистого воздуха, т.е. поток пара снаружи находится в кольце чистого воздушного потока и отжат от внутренней цилиндрической поверхности трубчатого реактора на 1,5-3 мм. Таким образом, практически весь пар иодидов щелочных металлов выводится из электропечи без конденсации их молекул на внутренней поверхности цилиндрического трубчатого канала. В результате за время длительной эксплуатации (более 1,5 лет) в заявленном устройстве отсутствует характерный для прототипа [7] эффект забивки и заростания внутренней цилиндрической поверхности на выходе трубчатого канала электропечи конденсатом иодида щелочного металла в течение 0,5-1 года.

Кроме того, за счет устранения эффекта забивки-заростания конденсатом пара выхода трубчатого канала его газодинамическое сопротивление практически постоянно в течение длительной эксплуатации. Это обуславливает непрерывное во времени ламинарное движение воздуха через кольцевой зазор и непрерывный стационарный отвод тепла с поверхности трубчатого канала. В результате при заданной электрической мощности питания электропечи температура испарения иодида щелочного металла постоянна и, таким образом, постоянна массовая производительность заявленного устройства при выбранном режиме работы.

В устройстве по прототипу [7], наоборот, при постепенной забивке внутренней цилиндрической поверхности трубчатого канала на выходе конденсатом пара постепенно возрастает его газодинамическое сопротивление, что приводит к уменьшению потока воздуха через выходное отверстие трубчатого канала и соответственно к уменьшению скорости теплосъема с его внутренней цилиндрической поверхности. В результате наблюдается перегрев электропечи при ее заданной электрической мощности питания. Это приводит к повышению температуры испарения и к неконтролируемому увеличению массы потока иодида щелочного металла из химически инертного реактора. Таким образом, нарушаются режимы работы устройства по прототипу [7], а скорость забивки выходного отверстия трубчатого канала возрастает, что недопустимо.

Анализ многочисленных экспериментальных данных и длительный период эксплуатации (более 1,5 лет) показал, что оптимальная ширина кольцевого зазора между цилиндрическими поверхностями трубчатого канала и термостойкой цилиндрической трубкой составляет 1,5-3 мм.

При увеличении ширины зазора более 3 мм возрастает скорость снятия тепла газовым потоком с поверхности трубчатого канала. В результате для поддержания температуры испарения необходимо увеличивать мощность питания электропечи и соответственно тепловые и механические нагрузки, что нежелательно для длительной эксплуатации устройства (более 1,5 лет). Кроме того, возрастают габариты устройства и объемный расход воздуха.

При уменьшении ширины кольцевого зазора менее 1,5 мм наблюдается со временем (около 1,5 лет) образование конденсата пара иодида щелочного металла на выходе трубчатого канала, что недопустимо для длительной эксплуатации устройства. В этом случае образование конденсата на поверхности трубчатого канала обусловлено нарушением ламинарного течения паровоздушного потока в трубчатом канале при частичном смешении потока пара из реактора и кольцеобразного снаружи обдувающего потока чистого воздуха, а также диффузией и конвективным переносом молекул пара через кольцо обдувающего снаружи воздуха к холодным стенкам трубчатого канала с температурой около 250°С на выходе. Кроме того, при ширине кольцевого зазора менее 1,5 мм возрастает его газодинамическое сопротивление. Это требует более мощного и шумного вентилятора, что нежелательно в процессе длительной работы устройства.

Для длительной эксплуатации термостойкая трубка выполнена из химически инертного материала, в качестве которого используют кварц (SiO2) или корундовую керамику на основе оксида алюминия (Аl2O3) с добавкой оксида кремния (SiO2). Массовое содержание оксида кремния в корунде не превышает 10%. Их температура плавления (более 1400°С) существенно превышает рабочую температуру химически инертного реактора с иодидом щелочного металла в трубчатом канале электропечи (650-750°С).

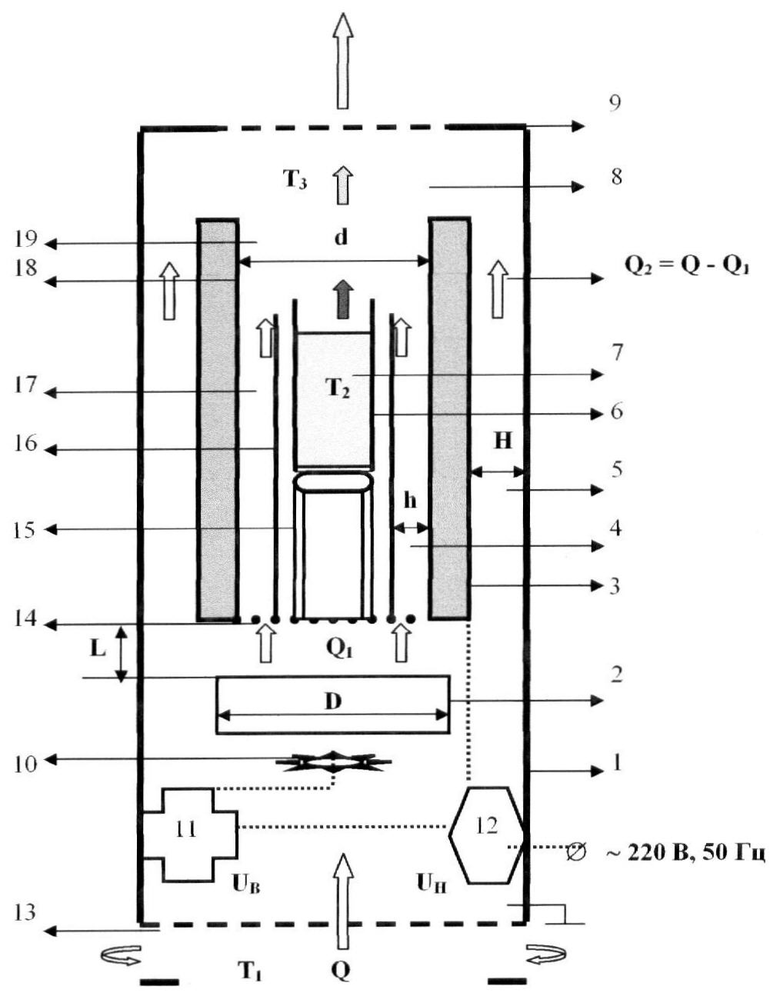

Изобретение поясняется чертежом, на котором приведена принципиальная схема устройства для получения субмикронного аэрозоля иодида щелочных металлов.

Устройство по изобретению содержит цилиндрический корпус 1, цилиндрический тигель из металла 2, цилиндрическую электропечь 3 с трубчатым каналом 4, кольцеобразный зазор 5 между цилиндрическим корпусом 1 и цилиндрической электропечью 3, химически инертный реактор 6, испаряющийся иодид щелочных металлов 7, помещенный внутрь химически инертного реактора 6, камеру 8 для турбулентного разбавления с охлаждением паровоздушной смеси на выходе из химически инертного реактора 6 потоком атмосферного воздуха из кольцевого зазора 5, съемная перфорированная крышка 9, размещенная на верхнем торце цилиндрического корпуса 1, вентилятор 10, установленный в нижней части цилиндрического корпуса 1, блок питания вентилятора 11, блок питания цилиндрической электропечи 12, сетку 13, установленную на нижнем торце цилиндрического корпуса 1 для подачи атмосферного воздуха в устройство, сетку 14 в трубчатом канале 4, перфорированную подставку 15, термостойкую цилиндрическую трубку 16, установленную соосно в трубчатом канале 4, кольцевой зазор 17 между внешней цилиндрической поверхностью трубки 16 и внутренней поверхностью трубчатого канала 4, внутреннюю цилиндрическую поверхность 18 трубчатого канала 4, выходное отверстие 19 трубчатого канала 4 электропечи 3.

На схеме приняты также следующие обозначения: D - диаметр цилиндрического тигля 2; d - диаметр трубчатого канала 4; Н - ширина кольцевого зазора 5 между электропечью 3 и корпусом 1; h=1,5-3 мм - ширина кольцевого зазора 17, L=(0,2-0,5)d - расстояние между цилиндрическим тиглем 2 и трубчатым каналом 4; Q=Q1+Q2 - объемный расход атмосферного воздуха, подаваемого вентилятором 10 в корпус 1 через сетку 13; Q1 - объемный расход воздушного потока в трубчатый канал 4; Q2 - дополнительный объемный расход воздушного потока через кольцевой зазор 5 для теплосъема и последующего охлаждения с турбулентным перемешиванием и одновременным разбавлением аэрозольного потока; T1 - температура воздушного потока на входе в цилиндрический корпус 1; Т2 - температура в центре химически инертного реактора; Т3 - температура аэрозольного потока на выходе из реактора 6;

UB - напряжение питания вентилятора от блока 11, UH - напряжение питания электропечи от блока 12.

Корпус 1, тигель 2, электропечь 3, трубчатый канал 4, реактор 6, камера 8, съемная крышка 9, термостойкая цилиндрическая трубка 16 расположены соосно. Примеси йода, содержащиеся в иодиде щелочного металла, в качестве которого используют йодистый калий (KI) и/или йодистый натрий (NaI), реагируют с металлами при нагревании в присутствии влаги, поэтому реактор 6 выполнен из химически инертного материала (кварц, корунд). Его помещают соосно внутрь термостойкой цилиндрической трубки 16, установленной в трубчатом канале 4, при снятой перфорированной крышке 9. Нагреваемое вещество KI и/или солевую смесь KI-NaI засыпают в реактор 6 в виде гранул и/или твердого расплава отдельной соли или их солевой композиции. Кроме того, для увеличения производительности устройства по массе развивают поверхность испарения иодида щелочных металлов путем их заправки в химически инертный реактор в виде гранул, нанесенных тонким пористым слоем на керамические, кислотоогнеупорные кольца Рашига и Инталокс с развитой поверхностью (В.А.Рабинович, З.Я.Хавин, Краткий химический справочник, Химия, Ленинградское отделение, с.392, 1978) [8]. В качестве теплоизолятора цилиндрической электропечи 3 применяют картон и войлок на основе муллитокремнезема [8].

Объем V цилиндрического тигля 2 превышает объем VI заправленного в реактор 6 иодида щелочного металла 7 массой M1, т.е. V=πD2/hТ>VI=M1/ρж, где hI - высота тигля, ρж=(0,75-0,8)×pI - плотность расплавленного иодида щелочного металла, a pI - его плотность в твердом, кристаллографическом состоянии [8].

Устройство работает следующим образом. С помощью вентилятора 10 из окружающей атмосферы в устройство поступает воздушный поток Q с комнатной температурой T1. Далее небольшую часть потока с объемной скоростью Q1 подают в трубчатый канал 4, в котором установлена термостойкая цилиндрическая трубка 16 с кольцевым зазором h=1,5-3 мм между ее внешней цилиндрической поверхностью и внутренней поверхностью трубчатого канала 4. Поток Q1 соосно снаружи обдувает поток пара иодидов щелочных металлов 7 из химически инертного реактора 6. Ширина кольцевого зазора h постоянна по окружности, так как трубка 16 центрирована внутри трубчатого канала 4. Центровку трубки 16 осуществляют, например, путем создания на ее внешней поверхности трех выпуклостей толщиной от 1,5 до 3 мм в зависимости от ширины зазора h.

Длительный период эксплуатации (более 1,5 лет) показал, что оптимальная ширина кольцевого зазора между цилиндрическими поверхностями трубчатого канала и термостойкой цилиндрической трубкой составляет 1,5-3 мм.

При увеличении ширины зазора более 3 мм возрастает объемный расход воздуха и скорость снятия тепла воздушным потоком с поверхности трубчатого канала. В результате для поддержания температуры внутри реактора необходимо увеличивать мощность питания электропечи и соответственно тепловые и механические нагрузки на трубчатый канал электропечи, что нежелательно для длительной и экономичной эксплуатации устройства. Кроме того, возрастают габариты устройства.

При уменьшении ширины кольцевого зазора менее 1,5 мм наблюдается со временем (около 1,5 лет) образование конденсата пара иодида щелочного металла на выходе трубчатого канала. Этот недопустимый результат обусловлен нарушением ламинарного течения паровоздушного потока в трубчатом канале при частичном смешении потока пара из реактора и кольцеобразного обдувающего снаружи потока чистого воздуха, а также диффузией и конвективным переносом молекул пара через кольцо обдувающего снаружи воздуха к холодным стенкам трубчатого канала с температурой около 250°С на выходе. Кроме того, при ширине кольцевого зазора менее 1,5 мм возрастает его газодинамическое сопротивление. Это требует более мощного и шумного вентилятора, что также нежелательно в процессе длительной эксплуатации устройства в бытовых и/или офисных помещениях.

Химически инертный реактор 6, содержащий иодид щелочных металлов 7, например KI или смесь KI и NaI, а также кварцевая или корундовая подставка 14 под него установлены соосно внутри термостойкой цилиндрической трубки 16. В случае использования смеси йодистого калия и йодистого натрия их массовое соотношение варьируют от 0,1-10. Температура парогазового потока иодидов щелочных металлов из химически инертного реактора 4 составляет 650-750°С в зависимости от мощности питания электропечи 3. Снаружи парогазовый поток иодидов щелочных металлов окружен кольцевой оболочкой воздушного потока Q1 толщиной h=1,5-3 мм.

Основной объемный поток воздуха Q2 подают в кольцевой зазор 5 между цилиндрическим корпусом 1 и цилиндрической электропечью 3.

Парогазовый поток иодидов щелочных металлов и воздушный поток Q1 на выходе из химически инертного цилиндрического реактора первоначально охлаждают до температуры Т3=200-250°С коаксиальным потоком атмосферного воздуха Q2 за счет излучения и теплопроводности. В процессе спонтанной термоконденсации пересыщенных паров KI-NaI с величиной степени пересыщения паров LI>102 образуются биполярно заряженные аэрозольные частицы йодистого калия-натрия с диаметром от 0,005 до 1 мкм, массовая концентрация которых зависит от температуры Т2 и величины поверхности испарения иодидов щелочных металлов в цилиндрическом реакторе. Далее поток субмикронных аэрозолей дополнительно охлаждают в камере 8 до температуры 30-50°С с одновременным разбавлением концентрации частиц от 2 до 100 турбулентным перемешиванием в камере 8 с тем же дополнительным потоком атмосферного воздуха Q2. Соотношение объемных скоростей потоков Q2/Q1 варьируют от 2 до 100 для соответствующего разбавления массовой концентрации субмикронного аэрозоля от 2 до 100. Дополнительно турбулентное перемешивание воздушных потоков осуществляют при их течении через перфорированную крышку 9.

Таким образом, на первом этапе осуществляют охлаждение парогазовой смеси до Т3=200-250°С с образованием субмикронного аэрозоля иодида калия и/или натрия с использованием преимущественно ламинарного потока из атмосферы Q2, а на втором этапе дополнительно охлаждают аэрозольный поток практически до комнатной температуры с одновременным разбавлением массовой концентрации субмикронных частиц турбулентным перемешиванием с дополнительным газовым потоком Q2.

Поток Q2 создают не только для охлаждения, разбавления концентрации субмикронного аэрозоля и последующего его перемешивания с атмосферным воздухом, но и для снятия тепловых нагрузок с цилиндрического корпуса 1. В результате его температура отличается от температуры окружающей воздушной атмосферы не более чем на 10-20°С.

Экспериментально было также показано, что часть субмикронных аэрозольных частиц KI и/или NaI положительно и отрицательно (биполярно) заряжены с зарядом q=+/-(1-4)е, где е=1,6×10-19 кулона - заряд электрона. Доля биполярно заряженного аэрозоля Х зависит от условий образования и размера частиц. С уменьшением их размера величина Х уменьшается [6].

При случайном или аварийном разрушения реактора 6 расплавленную соль KI или NaI полностью собирают в емкость цилиндрического тигля из металла 2, так как его объем V>VI.

Оптимальная относительная влажность атмосферного воздуха или инертного газа для генерации субмикронного аэрозоля иодидов щелочных металлов составляет 30-70% при температуре 10-40°С. Оптимальная рабочая температура T2 в реакторе 6 составляет 690-710°С, а максимальная рабочая температура не превышает 750°С.

В результате на внутренней поверхности 18 на выходе 19 трубчатого канала 4 не наблюдалось конденсации иодидов щелочных металлов в процессе длительной работы устройства (более 1,5 лет) и соответственно выход 19 не забился конденсатом йодистого калия, натрия и/или их солевой композицией.

Пример №1 работы устройства при оптимальной температуре химически инертного реактора (700+/-5)°С.

Для заправки аэрозольного генератора использовался йодистый калий согласно ГОСТ 4232-74, чистый для анализа (содержание KI по массе более 99,5%). Около 22 г йодистого калия было загружено в виде твердого расплава в химически инертный реактор, выполненный в виде цилиндрического тигля из корунда с внутренним диаметром 14 мм и длиной 65 мм.

Относительная влажность атмосферного воздуха составляла около 50% при 22-24°С. Объемный расход атмосферного воздуха Q1=0,04 л/с, а расход воздуха

Q2=0,8 л/с. Величина кратности разбавления концентрации аэрозольных частиц на выходе из устройства при турбулентном перемешивании потоков Q2 и Q1 была равна отношению Q2/Q1=20. Температуру вдоль оси и на поверхности реактора регистрировали термопарами из материала хромель-алюмель.

Соль KI гигроскопична и при комнатной температуре адсорбирует влагу в зависимости от величины относительной влажности и температуры атмосферного воздуха. Это может влиять на коррозионную стойкость химически инертного реактора в процессе возможного пирогидролиза материала. Поэтому осуществляли предварительную сушку йодистого калия в реакторе 6 при его нагревании от 100 до 500°С в течение 15-30 минут.

Диаметр трубчатого канала 4 составлял d=30 мм, а диаметр цилиндрического тигля D=35 мм. Расстояние между тиглем 2 и трубчатым каналом 4 было равно L=0,25d=7,5 мм. Объем йодистого калия в реакторе VI=MI/ρж≈4 см3, поскольку его плотность в жидком состоянии ρж≈(0,75-0,8)ρ≈2,5 г/см3. Кристаллографическая плотность йодистого калия ρ=3,2 г/см3 [7]. Объем цилиндрического тигля V=20 см3.

Термостойкая цилиндрическая трубка 17 была центрирована и выполнена из кварца (SiO2) или корунда (98 мас.% оксид алюминия Аl2O3 с добавкой оксида кремния 2 мас.%). Ширина кольцевого зазора h=2 мм. Подставка 14 под химически инертный реактор была изготовлена из кварца, а сетка 14 - из нержавеющей стали 12Х18Н10Т.

Длина термостойкой цилиндрической трубки 17 не превышала LЦТ≤(LТК-d)=140 мм, где LTK=170 мм и d=30 мм - длина и внутренний диаметр трубчатого канала 4 электропечи 3.

При температуре реактора Т2=700°С давление насыщенных паров йодистого калия составляет Р(700°С)≈0,5 мм рт. ст., а при температуре на выходе из реактора Т3=200°С давление паров Р(200°С)<10-5 мм рт. ст. Соответственно степень пересыщения LI=Р(700°С)/Р(200°С)>5×103. Измеренное значение массовой производительности субмикронного аэрозоля в процессе спонтанной конденсации паров KI было равно М=0,9-0,95 мкг/с. Массовая концентрация определялась весовым методом путем отбора аэрозоля на стекловолокнистые плоские фильтры с ультратонким диаметром волокон тип «ФСВ-У» (В.А.Рабинович, З.Я.Хавин, Краткий химический справочник, Химия, Ленинградское отделение, с.392, 1978) [9], а также атомноадсорбционным и атомноспектрометрическим методами анализа. Средний размер гигроскопичных частиц KI, измеренный по величине коэффициента их диффузии (А.В.Загнитько, А.А.Кирш, И.Б.Стечкина, «О характеристике субмикронных аэрозолей, образующихся при пневматическом диспергировании жидкости», Ж. Физ. химии, т.62, №11, с.3058, 1988) [10], составлял около 0,05-0,1 мкм. Доля заряженных частиц, измеренная путем пропускания потока аэрозолей через плоский конденсатор с напряженностью электрического поля Е=5 кВ/см [6], была равна Х=35-40%.

Заряд частиц q=+/-(1-2) е, где е=1,6×10-19 кулона - заряд электрона. Температура аэрозольного потока на выходе из устройства составляла около 35-45°С.

Массовая производительность аэрозолей йода (I2), измеренная путем отбора на стекловолокнистый фильтр «ФСВ-У» [8], а также методом барботирования аэрозольного потока через раствор четыреххлористого углерода (CCl4) составляла менее 0,005 мкг/с.

Напряжение питания вентилятора UB=7 В, а электропечи UH=165 В. Прямые измерения показали, что температура корпуса вентилятора 10 близка к температуре T1 атмосферного воздуха на входе в устройство, т.е. вентилятор 10 и блоки питания 11 и 12 были защищены от воздействия теплового излучения из электропечи.

В ходе создания аварийной ситуации с разрушением реактора 6 было установлено, что расплав KI полностью собирался в цилиндрическую емкость тигля 2 и последний не протекал в нижнюю часть цилиндрического корпуса 1.

Заправленной соли иодида калия (≈22 г) было достаточно для непрерывного получения биполярно заряженного субмикронного аэрозоля KI с размером частиц от 0,05 до 0,1 мкм в атмосферном воздухе с массовым расходом М=0,9-0,95 мкг/с при непрерывной работе по 8 часов в сутки в течение 600 дней (более 1,5 лет). Таким образом, в отличие от прототипа [7], конденсата паров иодида калия и забивки-заростания внутренней цилиндрической поверхности 18 на выходе 19 трубчатого канала 4 электропечи 3 практически не наблюдалось в течение длительного периода эксплуатации (более 1,5 лет). Также не наблюдалось забивки выходного отверстия трубчатого канала при использовании солевой композиции иодидов калия и натрия. Массовая концентрация KI в солевой композиции составляла от 65 до 75%.

Аналогичные результаты были получены при использовании солевых смесей иодида калия с хлоридами и бромидами натрия и калия в устройстве с той же геометрией и размерами при температуре 700-710°С. Массовая концентрация KI составляла 25%, а массовую концентрацию каждой из солевых компонент NaCl, KCl, КВr, NaBr варьировали от 5 до 20%. В результате имело место образование гигроскопичного аэрозоля йодистого калия с примесями хлоридов и бромидов натрия и калия. Их наличие не влияло на работу устройства, т.е. забивка трубчатого канала электропечи примесями хлоридов и бромидов щелочных металлов не наблюдалась в течение более 1,5 лет.

Следовательно, в отличие от описанных выше известных устройств, описанное устройство обеспечивает получение в атмосферном воздухе гигроскопичного субмикронного аэрозоля иодидов щелочных металлов (KI-NaI), в том числе с примесями хлоридов и бромидов щелочных металлов, с размером положительно и отрицательно заряженных аэрозольных частиц от 0,005 до 1 мкм в условиях повышенной электропожаробезопасности и надежности работы в течение длительной непрерывной работы (более 1,5 лет), что является объективным и необходимым условием для успешной эксплуатации устройства в бытовых, общественных и производственных помещениях. Это позволяет использовать данное устройство для создания морского воздуха по содержанию растворимых ионов йода, натрия и калия в усваиваемой организмом форме (I-, K+, Na+) в системах кондиционирования воздуха и создания лечебного микроклимата внутри помещений, а также в лечебно-профилактических целях путем ингаляции атмосферного воздуха, содержащего гигроскопичный субмикронный аэрозоль иодидов калия и/или натрия в усваиваемой форме с регулируемой массовой концентрацией [4].

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. D.L.Swift, Properties of aerosol produced by evaporation from a hot wire (Свойства аэрозоля, полученного испарением с горячей проволоки), Proceedings of the 7-th international conference on condensation and ice nuclei, September 18-24, 1969, Prague and Vienna, p.128-131.

2. А.М.Бакланов, Б.М.Гольдман, Б.З.Горбунов, К.П.Куценогий, В.И.Макаров, В.М.Сахаров, Новая установка для исследования льдообразующей активности аэрозолей, Известия Сибирского отделения АН СССР, сер. хим., выпуск 4, №9, стр.155-161, 1976.

3. Н.А.Фукс, А.Г.Сутугин, Высокодисперсные аэрозоли. Успехи химии, том 37, выпуск 11, с.1965-1976, 1968.

4. М.В.Велданова, А.В.Скальный, Йод знакомый и не знакомый, Петрозаводск, изд. «ИнтелТех», а/я 72, 186 стр., 2004.

5. В.И.Ксензенко, Д.С.Стасиневич, Химия и технология брома, йода и их соединений, М., Наука, 1979.

6. А.В.Загнитько, А.Н.Першин, "Способ получения гигроскопичного субмикронного аэрозоля иодида щелочных металлов в атмосферном воздухе", патент РФ №2276608 С2, МПК A61L 9/14, В05В 1/24, В05В 5/00, БИ №14, 20.05.2006.

7. А.В.Загнитько, М.А. Мозалевская, А.Н.Першин, "Устройство для получения гигроскопичного субмикронного аэрозоля иодида щелочных металлов в атмосферном воздухе", заявка на выдачу патента РФ №2006145683, МПК В05В 1/24, В05В 5/00, B05D 7/16, А61L 9/14, заявлена 22 декабря 2006 (прототип).

8. В.А.Рабинович, З.Я.Хавин, Краткий химический справочник. Химия, Ленинградское отделение, с.392, 1978.

9. А.В.Загнитько, А.А.Кирш, И.Б.Стечкина, О характеристике субмикронных аэрозолей, образующихся при пневматическом диспергировании жидкости, Ж. Физ. химии, т.62, №11, с.3058, 1988.

10. А.А.Кирш, А.В.Загнитько, О диффузионном методе определения размеров субмикронных аэрозолей, Ж. Физ. химии, т.55, №12, с.3034, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГИГРОСКОПИЧНОГО СУБМИКРОННОГО АЭРОЗОЛЯ ГАЛОГЕНИДОВ ЩЕЛОЧНЫХ И ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2008 |

|

RU2362631C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГИГРОСКОПИЧНОГО СУБМИКРОННОГО АЭРОЗОЛЯ ИОДИДА ЩЕЛОЧНЫХ МЕТАЛЛОВ В АТМОСФЕРНОМ ВОЗДУХЕ | 2006 |

|

RU2334560C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГИГРОСКОПИЧНОГО СУБМИКРОННОГО АЭРОЗОЛЯ ИОДИДА ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2009 |

|

RU2411089C1 |

| Генератор аэрозоля галогенида щелочного металла | 2020 |

|

RU2740999C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИГРОСКОПИЧЕСКОГО СУБМИКРОННОГО АЭРОЗОЛЯ ИОДИДА ЩЕЛОЧНЫХ МЕТАЛЛОВ В АТМОСФЕРНОМ ВОЗДУХЕ | 2004 |

|

RU2276608C2 |

| СПОСОБ ПРОФИЛАКТИЧЕСКОЙ ОБРАБОТКИ ЖИВОТНЫХ И ПТИЦ | 2009 |

|

RU2399385C1 |

| СПОСОБ ВЫСОКОЭФФЕКТИВНОЙ ОЧИСТКИ ВОЗДУХА ОТ ДИСПЕРСНЫХ И МОЛЕКУЛЯРНЫХ ПРИМЕСЕЙ | 2007 |

|

RU2352382C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ ИЗ ПАРОГАЗОВОГО ПОТОКА | 2004 |

|

RU2278721C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ СОЛЕЙ ЛИТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270168C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЯДЕРНЫХ РЕАКЦИЙ СИНТЕЗА | 2002 |

|

RU2242808C2 |

Устройство для получения гигроскопичного субмикронного аэрозоля иодидов щелочных металлов относится к области физики аэродисперсных систем, а именно к устройствам для получения субмикронных аэрозолей иодидов щелочных металлов, и может быть использовано в системах кондиционирования воздуха и создания целебного микроклимата помещений, а также в медицине при лечении заболеваний, при которых показаны ингаляции атмосферного воздуха, содержащего гигроскопичный субмикронный аэрозоль иодидов щелочных металлов. Технический результат, ожидаемый от использования изобретения, заключается в повышении надежности и электропожаробезопасности устройства для получения гигроскопичного субмикронного аэрозоля иодидов щелочных металлов в атмосферном воздухе в течение длительного периода работы (более 1,5 лет) за счет устранения эффекта конденсации паров из химически инертного реактора на внутренней цилиндрической поверхности трубчатого канала и постепенной забивки его выхода-выходного отверстия конденсатом иодида щелочного металла, а также за счет одновременного устранения перегрева электропечи в результате обеспечения непрерывного с постоянным расходом течения воздуха в трубчатом канале вследствие устранения эффекта его забивки конденсатом иодидов калия, натрия и/или их солевой смеси. Это достигается тем, что в устройстве для получения гигроскопичного субмикронного аэрозоля иодидов щелочных металлов в трубчатом канале электропечи соосно ему установлена термостойкая цилиндрическая трубка с образованием между ее внешней поверхностью и внутренней поверхностью трубчатого канала кольцевого зазора шириной от 1,5 до 3 мм. Химически инертный реактор с испаряющимся иодидом щелочного металла и подставка под него установлены внутри термостойкой цилиндрической трубки. 2 з.п. ф-лы, 1 ил.

1. Устройство для получения гигроскопичного субмикронного аэрозоля иодидов щелочных металлов, содержащее цилиндрический корпус, в центральной части которого соосно с кольцевым зазором расположена цилиндрическая электропечь, в трубчатом канале которой размещен химически инертный реактор с испаряющимся иодидом щелочного металла, вентилятор, установленный соосно трубчатому каналу перед цилиндрической электропечью, для подачи через сетку, расположенную в нижнем торце цилиндрического корпуса, атмосферного воздуха внутрь трубчатого канала цилиндрической электропечи и в кольцевой зазор между ней и цилиндрическим корпусом, металлический тигель, расположенный соосно между вентилятором и трубчатым каналом, с диаметром, превышающим диаметр трубчатого канала электропечи, подставку под химически инертный реактор, камеру турбулентного разбавления с охлаждением паровоздушной смеси на выходе из химически инертного реактора потоком атмосферного воздуха из кольцевого зазора между цилиндрическим корпусом и цилиндрической электропечью, блоки питания вентилятора и электропечи регулируемым напряжением, установленные в нижней части цилиндрического корпуса, съемную перфорированную крышку на верхнем торце цилиндрического корпуса, отличающееся тем, что в трубчатом канале электропечи соосно ему установлена термостойкая цилиндрическая трубка с образованием между ее внешней поверхностью и внутренней поверхностью трубчатого канала кольцевого зазора шириной от 1,5 до 3 мм, а химически инертный реактор с испаряющимся иодидом щелочного металла и подставка под него установлены внутри термостойкой цилиндрической трубки.

2. Устройство по п.1, отличающееся тем, что термостойкая цилиндрическая трубка изготовлена из кварца (SiO2).

3. Устройство по п.1, отличающееся тем, что термостойкая цилиндрическая трубка изготовлена из корундовой керамики на основе оксида алюминия Аl2O3 с добавкой оксида кремния (SiO2).

| СПОСОБ ПОЛУЧЕНИЯ ГИГРОСКОПИЧЕСКОГО СУБМИКРОННОГО АЭРОЗОЛЯ ИОДИДА ЩЕЛОЧНЫХ МЕТАЛЛОВ В АТМОСФЕРНОМ ВОЗДУХЕ | 2004 |

|

RU2276608C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЭРОЗОЛЯ | 2002 |

|

RU2190482C1 |

| Способ получения аэрозолей | 1985 |

|

SU1297929A1 |

| Способ получения аэрозоля | 1983 |

|

SU1121051A1 |

| Способ сварки плавлением углеродсодержащих материалов | 1981 |

|

SU1168369A1 |

Авторы

Даты

2009-07-27—Публикация

2008-04-08—Подача