Изобретение относится к прокладке трубопроводов под автомобильными и железными дорогами с использованием энергии управляемого взрыва.

Прокладка магистральных трубопроводов под автомобильными и железными дорогами, как правило, выполняется с исключением открытых земляных работ. При этом все трубопроводы, проходящие через дороги, заключаются в футляры.

Известен способ прокладки футляров для трубопроводов методом прокола («Технологические карты основных строительно-монтажных работ по сооружению газопроводов в сельской местности» ГИПРОНИИГАЗ, г.Саратов, 1992).

Он выполняется с помощью гидравлических домкратов в глинистых, песчаных грунтах, суглинках и супесях. Диаметр прокладываемых футляров от 200 до 400 мм. Длина прокола до 50 м.

Для выполнения способа по прокладке футляра готовится рабочий и приемный котлованы. Дно рабочего котлована тщательно выравнивают. Затем направляющую раму укладывают автокраном или трубоукладчиком в футляр. На передний конец футляра приваривают конический наконечник или расширитель. Трубу с наконечником с помощью домкратов вдавливают в грунт на длину штока домкрата. Затем в образовавшийся канал вставляют нажимной патрубок и вновь приводят в действие домкрат с помощью насоса высокого давления. После приведения насоса в начальное положение вставляется нажимной патрубок удвоенной длины и т.д. Операции выполняются до тех пор, пока заостренный наконечник с футляром не выйдет в приемный котлован. Стандартная длина трубы составляет 10-11 м. Поэтому при образовании канала указанной длины укладывают целую трубу и центрируют ее с первоначальной. Производят сварку и так выполняют операции до полного прокола под дорогой.

Описанный способ бестраншейной прокладки футляров под дорогой имеет недостатки. Чем больше диаметр футляра, тем он более трудоемок. Периодически приходится извлекать трубы для очистки их от грунта, вдавливаемого в конический наконечник футляра.

Учитывая, что диаметр (до 400 мм) футляра имеет большую площадь, приходится выбирать другое место прокола при встрече с твердыми прослойками грунта. Если возникает необходимость проложить под дорогой футляр для трубопровода диаметром 400 мм и более, описанный способ неприемлем. Приведенный способ бестраншейной прокладки трубопроводов требует больших финансовых расходов и неприемлем для прокладки их диаметром 1020 мм.

Наиболее близким к предполагаемому результату (последовательности выполнения операций) является способ бестраншейной прокладки футляров под автомобильными и железными дорогами при строительстве магистральных трубопроводов (патент РФ 2216670, БИ №2, 2003). Он заключается в подготовке рабочего и приемного котлованов. Дно рабочего котлована тщательно выравнивается, на нем устанавливается направляющая рама. На раму укладывается труба с коническим наконечником, диаметр которой в 10-30 раз меньше диаметра футляра. Процесс прокола ведут привариванием новой трубы до выхода первой трубы в приемный котлован. Затем заполняют образовавшую прокол трубу взрывчатым веществом (ВВ). На внешнюю часть дороги укладывают металлические экраны по месту установки футляра, пригружают их в случае необходимости и подрывают удлиненный заряд ВВ, а футляр вставляют в образовавшийся канал.

Описанный способ бестраншейной прокладки футляров под автомобильными и железными дорогами имеет следующие недостатки. Он не позволяет оперативно определить вес удлиненного заряда ВВ, подрыв которого обеспечит образование скважины требуемого диаметра для размещения в ней футляра, что является основной технологической операцией, а также необходимость использования экранов и их конструкций для предотвращения вспучивания асфальтового покрытия.

В книге Б.А.Эпова «Основы взрывного дела» - М.: Издательство министерства обороны СССР, 1974 на стр.145-146 приводится расчет радиуса скважины по выражению:

где К - коэффициент сопротивляемости среды действию взрыва, приведенный в табл.1,

С - вес взрывчатого материала, кг.

Анализ предлагаемого способа определения радиуса скважины показывает большой разброс в значениях коэффициента К. При этом не учитываются пористость, влажность грунта и температура окружающей среды. Эксперименты, проведенные в разных грунтах, показали, что данный способ определения весовых параметров удлиненного заряда ВВ не пригоден для определения точной навески ВВ с целью получения требуемого диаметра скважины.

Способ расчета радиуса цилиндрической полости после подрыва удлиненного заряда по выражению, предложенному в «Справочнике по буровзрывным работам» М.Ф.Друкованного - М.: Недра, с.389-1976, предлагается выполнять по формуле:

где С - вес ВВ на 1 м заряда, кг;

е - коэффициент работоспособности ВВ, равный 1,3 для гексогена;

Kпод - коэффициент податливости различных грунтов при взрывах удлиненных зарядов (по П.Л.Савичу) - приведен в табл.2.

Приведенному способу характерны следующие недостатки: требуются глубокие знания видов грунтов, не учитываются пористость и влажность указанных в табл.2 грунтов, а также отсутствуют данные по другим часто встречающимся грунтам (растительный, глина крепкая и др.). Эксперименты, выполненные по оценке предлагаемого способа, показали, что он также не применим для точного расчета удлиненного заряда ВВ. Разброс диаметров получаемых скважин составляет до 20%. Особенно он не применим в зимнее время. Следует также отметить, что при строительстве дорог часто используется насыпной грунт, состоящий из смеси пород. Данное обстоятельство еще более усугубляет неточность расчетов по приведенным выше способам. Кроме того, данные способы не позволяют получить информацию о необходимости использования экранов и их конструкции, которые применяются для предотвращения вспучивания асфальтового покрытия дороги при взрыве удлиненного заряда ВВ.

Поэтому для определения точной погонной массы удлиненного заряда на месте работ, а также необходимости использования экранов и их конструктивных особенностей в стенке рабочего котлована приходится проводить прострелы шпуров с целью получения точных данных по весовым характеристикам заряда и экранов. Данная технологическая операция значительно замедляет темпы выполнения прокола под дорогами, так как это связано с отводом техники и выполнением всех мероприятий, регламентируемых проведением взрывных работ. При этом проводится не менее трех опытов.

Технический результат, достигаемый предлагаемым авторами способом, - получение требуемого диаметра скважины управляемым взрывом в различных по физическим свойствам грунтах и температур окружающей среды с последующим размещением в ней футляра, значительное ускорение и удешевление работ, простота реализации способа, повышение качества канала для укладки футляра, возможность изготовления их любых диаметров с минимальным разбросом по геометрии, а также определение необходимости использования экранов и их конструкции.

Технический результат достигается тем, что готовят рабочий и приемный котлованы, тщательно выравнивают дно рабочего котлована, укладывают на него направляющую раму, на нее укладывают трубу, диаметр которой в 10-30 раз меньше диаметра футляра, а процесс прокола ведут привариванием новой трубы до выхода конца первой трубы в приемный котлован. После этого заполняют образовавшийся прокол взрывчатым веществом (ВВ), на внешнюю часть дороги укладывают экраны по месту установки футляра и подрывают удлиненный заряд ВВ, а в образовавшийся канал вводят футляр. При этом согласно изобретению предварительно по оси прохождения канала изготавливают шпур и подрывают в нем эталонный низкоимпульсный взрывной источник (например, детонирующий шнур ДШУ-33М) фиксированной длины, измеряют диаметр полученной скважины и по установленной зависимости, полученной анализом массива экспериментальных данных остаточной деформации грунтов, от эталонного низкоимпульсного взрывного источника и той же длины различных по весовым и энергетическим параметрам зарядов устанавливают весовые характеристики основного удлиненного заряда в тротиловом эквиваленте, а также конструктивные особенности экранов.

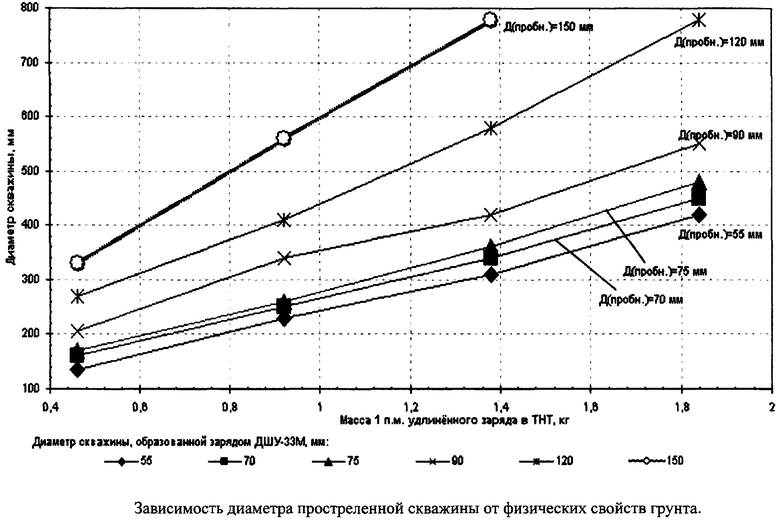

Ниже приводятся в табл.3 экспериментальные данные, полученные усреднением из трех опытов. Взрывные работы проводились по различным породам при температуре окружающей среды от минус 30 до +30°С. Весовые характеристики различных взрывчатых материалов (ВМ) пересчитаны на тротиловый эквивалент, а в графе «Примечания» приведена необходимость использования экранов и их конструктивные особенности. На фиг.1 представлена зависимость диаметра простреленной скважины от физических свойств грунтов при температурах от -30 до +30°С.

Пример осуществления способа

Для прокладки футляра диаметром 530 мм были подготовлены рабочий и приемочный котлованы. Рабочий имел длину на 3 м больше, чем длина трубы футляра. Глубина прокладки футляра определяется проектом и во всех случаях не должна быть менее 2500 мм от подошвы рельса или дорожного покрытия до верха футляра (Технологические карты основных строительно-монтажных работ по сооружению газопроводов в сельской местности. Саратовский институт «ГИПРОНИИГАЗ» ГП «Росстройгазификация», 1993, стр.42). Дно котлована тщательно выравнивалось. На дно котлована укладывалась направляющая рама, определяющая сохранность направления и глубину прокола. На нее укладывалась труба диаметром 76 мм с толщиной стенки 6-8 мм с укрепленным коническим наконечником.

Для обеспечения точности прокола грунта трубой диаметром 76 мм, а также определения навески взрывчатого вещества и необходимости использования экранов и их конструкции по оси прохождения трубопровода проделывался шпур глубиной 1 м. В него вставлялся такой же длины детонирующий шнур ДШУ-33М и подрывался. После подрыва образовалась скважина диаметром 120 мм (позиция 22 табл.3). Следовательно, для образования скважины диаметром 580 мм для последующего ввода футляра в ней необходимо разместить заряд ВВ массой 1,38 кг на погонный метр, а на асфальт уложить на песчаную подсыпку металлический экран для предотвращения вспучивания твердого покрытия дороги. Далее, с помощью домкратов или бульдозера труба полностью вдавливалась в грунт и к ней приваривалась новая, и процесс прокола канала под дорогой продолжался до выхода первой с наконечником в приемный котлован. Трубу удаляют, а в образовавшийся канал помещают шнуровой заряд из трех нитей ШК3-4 с общей навеской пластита 0,81 кг (1,38 кг в тротиловом эквиваленте) на погонный метр. После подрыва заряда образовалась скважина диаметром 565-575 мм, в которую был введен футляр диаметром 530 мм.

Все эти факторы обеспечивают достижение технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ФУТЛЯРОВ ПОД АВТОМОБИЛЬНЫМИ И ЖЕЛЕЗНЫМИ ДОРОГАМИ ПРИ СТРОИТЕЛЬСТВЕ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2639410C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ФУТЛЯРОВ ПОД АВТОМОБИЛЬНЫМИ И ЖЕЛЕЗНЫМИ ДОРОГАМИ ПРИ СТРОИТЕЛЬСТВЕ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2007 |

|

RU2362080C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ФУТЛЯРОВ ПОД АВТОМОБИЛЬНЫМИ И ЖЕЛЕЗНЫМИ ДОРОГАМИ ПРИ СТРОИТЕЛЬСТВЕ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2014 |

|

RU2580235C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ФУТЛЯРОВ ПОД АВТОМОБИЛЬНЫМИ И ЖЕЛЕЗНЫМИ ДОРОГАМИ ПРИ СТРОИТЕЛЬСТВЕ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2001 |

|

RU2216670C2 |

| Способ бестраншейной прокладки трубопроводов | 2023 |

|

RU2818796C1 |

| СПОСОБ УСТРАНЕНИЯ КРЕНА ОПОР В СТЕСНЕННЫХ УСЛОВИЯХ | 2009 |

|

RU2431019C2 |

| ШНУР ДЕТОНИРУЮЩИЙ ВЫСОКОЙ МОЩНОСТИ | 2018 |

|

RU2696458C1 |

| СПОСОБ ПРОВЕДЕНИЯ ВЗРЫВНЫХ РАБОТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2252393C1 |

| СПОСОБ ДЕМОНТАЖА ФУНДАМЕНТОВ В СТЕСНЕННЫХ УСЛОВИЯХ ЭНЕРГИЕЙ ВЗРЫВА | 2008 |

|

RU2366784C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАТУХАНИЯ ДЕТОНАЦИИ | 2020 |

|

RU2748830C1 |

Изобретение относится к строительству трубопроводного транспорта и используется при прокладке трубопроводов под автомобильными и железными дорогами. Готовят рабочий и приемный котлован, укладывают на него направляющую раму, на последнюю укладывают трубу, диаметр которой в 10-30 раз меньше диаметра футляра трубопровода. По оси прохождения канала изготавливают шпур и подрывают в нем эталонный низкоимпульсный взрывной источник, например детонирующий шнур, фиксированной длины. Измеряют диаметр полученного канала и по установленной зависимости, полученной анализом массива экспериментальных данных остаточной деформации грунтов от эталонного низкоимпульсного взрывного источника и той же длины различных по весовым и энергетическим параметрам взрывчатых веществ (ВВ), устанавливают весовые характеристики основного удлиненного заряда ВВ в тротиловом эквиваленте. Процесс прокола ведут привариванием новой трубы до выхода конца первой трубы в приемный котлован, после чего заполняют образованный проколом канал ВВ. На поверхность дороги укладывают экраны по месту установки футляра, подрывают удлиненный заряд ВВ и в образовавшийся канал вводят футляр. Изобретение упрощает и ускоряет прокладку трубопровода под дорогой. 1 ил., 3 табл.

Способ бестраншейной прокладки футляров под автомобильными и железными дорогами при строительстве магистральных трубопроводов с использованием энергии управляемого взрыва, заключающийся в подготовке рабочего и приемного котлованов, тщательном выравнивании дна рабочего котлована, укладке на него направляющей рамы, укладке на последнюю трубы, диаметр которой в 10-30 раз меньше диаметра футляра, а процесс прокола ведут привариванием новой трубы до выхода конца первой трубы в приемный котлован, после чего заполняют образовавшийся прокол взрывчатым веществом (ВВ), на внешнюю часть дороги укладывают экраны по месту установки футляра и подрывают удлиненный заряд ВВ, а в образовавшийся канал вводят футляр, отличающийся тем, что предварительно по оси прохождения канала изготавливают шпур и подрывают в нем эталонный низкоимпульсный взрывной источник, например детонирующий шнур ДШУ-33М фиксированной длины, измеряют диаметр полученной скважины и по установленной зависимости, полученной анализом массива экспериментальных данных остаточной деформации грунтов от эталонного низкоимпульсного взрывного источника и той же длины различных по весовым и энергетическим параметрам ВВ, устанавливают весовые характеристики основного удлиненного заряда в тротиловом эквиваленте, а также необходимость использования экранов и их конструктивных особенностей.

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ФУТЛЯРОВ ПОД АВТОМОБИЛЬНЫМИ И ЖЕЛЕЗНЫМИ ДОРОГАМИ ПРИ СТРОИТЕЛЬСТВЕ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2001 |

|

RU2216670C2 |

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ МЕТОДОМ ПРОКОЛА | 2002 |

|

RU2249083C2 |

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ МЕТОДОМ ПРОКОЛА | 2001 |

|

RU2190728C1 |

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ МЕТОДОМ ПРОКОЛА | 1999 |

|

RU2163653C2 |

| Коммутационное устройство для высоковольтных электрических машин постоянного тока с неподвижным якорем | 1938 |

|

SU54967A1 |

| Способ количественного определения мышьяка в железных рудах и тому подобных материалах | 1933 |

|

SU40332A1 |

Авторы

Даты

2009-07-27—Публикация

2007-11-19—Подача