Изобретение относится к изготовлению композиционных материалов из органических наполнителей природного происхождения, например древесных опилок, и связующего. Изделия из таких композиционных материалов могут быть использованы при получении различных строительных материалов, мебельных панелей и т.д.

В настоящее время при изготовлении таких материалов в качестве связующего применяются в основном фенольные и фенольно-формальдегидные смолы, которые сохраняют свою токсичность в изделиях. Замена токсичных фенольных и фенольно-формальдегидных смол на нетоксичные термопластичные полимеры, например полиэтилен, устраняет этот недостаток, удешевляет производство и позволяет решить проблему использования большого количества бытовых и промышленных отходов. Однако термопластики плохо или вообще не смачивают наполнитель, что приводит к неравномерности распределения связующего по объему, увеличению его расхода в технологическом процессе и ухудшению физико-механических свойств композиционного материала.

В уровне техники известны решения, в которых сделана попытка решить эту проблему.

В патенте RU 2076040 С1 (В27N 3/00, 1997) описан способ изготовления изделий из композиционных материалов, включающий смешивание предварительно измельченного наполнителя, преимущественно древесного, воздействие электростатических полей разной полярности на наполнитель и/или на термопластичное связующее, последующее смешивание наполнителя и связующего и формование изделий. Однако остаточный заряд статического электричества в изделиях, полученных согласно этому способу, остается сравнительно высоким, что не обеспечивает характеристик, соответствующих современным требованиям.

Известен также способ, описанный в патенте RU 2081135 С1 (С08L 97/02, 2001), заключающийся в получении экологически чистой древесно-наполненной пластмассы на основе термопластичного полимерного связующего и дисперсного древесно-растительного наполнителя. Этот способ включает определение параметров компонентов: концентрации кислотных и основных центров на поверхности наполнителя и связующего, полярности и времени релаксации остаточного удельного заряда частиц наполнителя, последующее модифицирование наполнителя путем трибоактивации в течение 2-1200 с при температуре 10-220°С и интенсивности, достаточной для достижения удельного заряда 5·10-7-5·10-5 Кл/кг и времени его релаксации 0,05-1 кс. Из этого документа также известно, что смешение наполнителя и связующего начинают производить в течение промежутка времени после окончания трибоактивации не более удвоенного значения времени релаксации остаточного удельного заряда частиц наполнителя. Этот способ позволяет получить изделия с удовлетворительными характеристиками, однако из-за сложности технологии он не нашел широкого применения.

Наиболее близким к заявленному является способ изготовления композиционного материала, включающий измельчение частиц органического наполнителя, преимущественно древесного происхождения, до размера 1-0,25 мм, фракционирование и его сушку до степени влажности 3% и менее, заряжение частиц этого компонента и термопластичного связующего противоположными электрическими зарядами посредством подачи их на поверхность ротора, вращающегося с окружной скоростью 80-120 м/с, смешения заряженных частиц наполнителя и связующего, нагревание полученной смеси через 10-12 с после смешения для последующего формирования изделия (см. пат. RU 2164864, В27N 3/02, 2001).

Существенным недостатком известного способа является то, что он не обеспечивает плотного потока массы смешанных частиц органического наполнителя и связующего на стадии перехода от смесителя в устройство нагрева, что приводит к неоднородному прогреву массы и, как следствие, к ухудшению качества готового изделия. Это объясняется наличием избыточного заряда статического электричества от одноименно заряженных частиц органического наполнителя, после того как разноименно заряженные частицы наполнителя и связующего образовывали электрически нейтральные конгломераты. Это, в свою очередь, приводит к взаимному отталкиванию частиц, уменьшению насыпного веса массы, снижению ее теплопроводности.

Задачей настоящего изобретения является устранение недостатков, присущих вышеуказанным способам и материалам.

Это достигается тем, что в способе изготовления композиционного материала, включающем измельчение частиц органического наполнителя до размера 1-0,25 мм, фракционирование и его сушку до степени влажности 3% и менее, заряжение частиц этого компонента и термопластичного связующего противоположными электрическими зарядами посредством подачи их на поверхность ротора, вращающегося с окружной скоростью 80-120 м/с, смешения заряженных частиц наполнителя и связующего, нагревание полученной смеси через 10-12 с после смешения для последующего формирования изделия, полученную в смесителе массу перед формованием пропускают через путепровод, оснащенный биполярным ионизатором, причем длина и диаметр путепровода таковы, что обеспечивают время пребывания массы, достаточное для достижения в ней остаточного заряда статического электричества по величине напряженности 20-500 В/см. Предпочтительно используют наполнитель древесного происхождения, в частности отходы деревообрабатывающей промышленности, что позволяет их утилизировать. Предпочтительно, чтобы время контакта массы с биполярным ионизатором в путепроводе не превышало 10-12 с. Меньшее время контакта не обеспечивает достижение вышеуказанного значения напряженности и, соответственно, высоких физико-механических характеристик изделий. Большее время контакта существенно не влияет на величину напряженности, но увеличивает длительность процесса, снижая, тем самым, его экономичность.

Следует отметить, что промышленностью изготовляются и выпускаются биполярные ионизаторы, позволяющие нейтрализовать статическое электричество диэлектриков, таких как пластики, например 3MTM IONIZED AIR BLOWER, информация о котором содержится в Интернете на сайте http://www.3m.com/product/information/Ionized-Air-Blower.html. Однако, во-первых, в открытом доступе отсутствует подробная информация об этом ионизаторе. Во-вторых, как показали исследования авторов данной заявки, ионизаторы такого типа применяются для уже готовых изделий, что вряд ли может существенно улучшить их физико-механические характеристики, которые закладываются на различных этапах технологии.

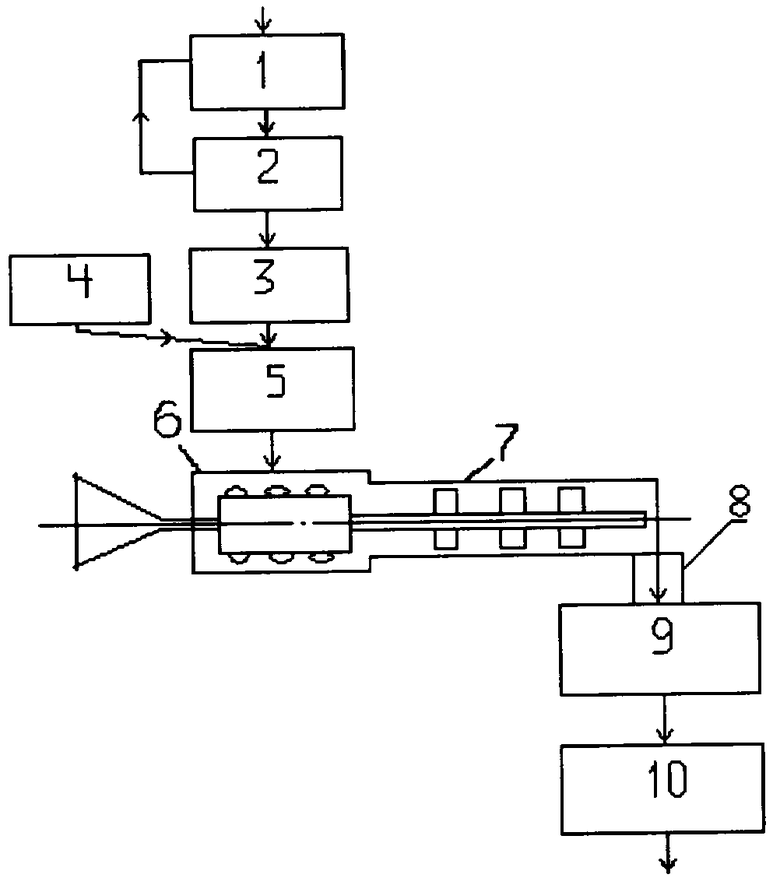

Данный способ иллюстрируется чертежом, где 1 - устройство для измельчения органического связующего, 2 - устройство для фракционирования измельченных частиц, 3 - сушилка, 4 - бункер для термопластичного связующего, 5 - дозатор, 6 - устройство для заряжения частиц связующего и наполнителя, 7 - смеситель, 8 - путепровод, оснащенный биполярным ионизатором, 9 - система для нагревания смеси, прессования и формирования изделий, 10 - система для охлаждения изделий в форме.

Примеры осуществления способа.

Исходное сырье органического, преимущественно древесного, происхождения, например стружку, опилки или подобные отходы деревообрабатывающей промышленности, измельчают в устройстве 1 и подают на фракционирование в устройство 2. Отсюда частицы с размером 1-0,25 мм направляют в сушилку 3, а более крупные частицы возвращают на измельчение. В сушилке 3 доводят влажность наполнителя до 3% и менее. Высушенные частицы подают в дозатор 5, куда также направляют термопластичное связующее из бункера 4. В дозаторе 5 оба компонента дозируют по рецептуре для конкретного изделия, после чего их подают на поверхность вращающегося ротора устройства 6. Ротор снабжен специальным, преимущественно резиновым, покрытием и выступами, сообщающими частицам осевую компоненту скорости. Окружная скорость на поверхности ротора составляет 80-120 м/с. Как показали эксперименты, взаимодействие частиц с поверхностью вращающегося с такой скоростью ротора обеспечивает эффективное заряжение почти всех частиц статическим электричеством, причем частицы связующего и наполнителя заряжаются противоположными зарядами. Затем оба компонента тщательно перемешивают в смесителе 7. В результате получают смесь, в которой каждая частица наполнителя окружена противоположно заряженными частицами связующего. Таким образом получают нейтральные конгломераты. Однако точно рассчитать и получить равное количество разноименно заряженных частиц невозможно, поэтому в массе всегда остается какое-то количество заряженных частиц, сообщающее ей статический заряд и придающее ей рыхлую, неплотную консистенцию. При этом неважно, каков именно этот заряд: положительный или отрицательный. Для снятия статического заряда и придания массе уплотненной консистенции ее направляют в путепровод 8, оснащенный биполярным ионизатором, где избыточный заряд статического электричества нейтрализуется.

Как показали многочисленные эксперименты, насыпной вес смешанной массы после прохождения через путепровод 8 и контакта с биполярным ионизатором увеличивается не менее чем на 20% при условии, что остаточный заряд статического электричества по величине напряженности электростатического поля не превышает

20-500 В/см. Поэтому длину и диаметр путепровода 8 подбирают такими, чтобы обеспечить время пребывания массы в нем, достаточное для достижения указанной величины остаточного заряда статического электричества. Это также зависит от конкретной рецептуры изделия, т.е. от количества наполнителя и связующего.

После путепровода 8 массу подают в систему 9, предназначенную для нагревания смеси, прессования и формирования изделий. Готовые изделия охлаждают в системе 10.

В таблице приведены характеристики композиционного материала, полученного по изобретению. Из экспериментальных данных, приведенных в таблице, прослеживается зависимость между пределом прочности на изгиб готового изделия, полученного на выходе из узла 10, и остаточным зарядом статического электричества массы промежуточного продукта, выходящего из смесителя 7 через путепровод 8. Как промежуточный результат следует отметить рост величины насыпной массы промежуточного продукта на выходе из путепровода 8, что улучшает теплообменные процессы в нагревателе 9, а также повышает плотность готового изделия на выходе из узла 10 (например, червячного пресса или экструдера). Из этих данных также видно, что наилучшие характеристики (максимальные насыпная масса, плотность и прочность на изгиб) имеют изделия, величина остаточного статического заряда которых находится в пределах 20-500 В/см.

Таким образом, настоящее изобретение позволяет получить изделия с улучшенными характеристиками простым в аппаратурном оформлении способом. Кроме того, изделия являются нетоксичными и более дешевыми, т.к. для их производства используются отходы стружки, опилки, бытовые отходы, полиэтиленовые пакеты, контейнеры и т.д. Следовательно, наряду с улучшением характеристик изделий настоящее изобретение также решает проблему утилизации отходов, улучшения экологии и снижения токсичности изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2164864C1 |

| СМЕСИТЕЛЬ | 1999 |

|

RU2154572C1 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2076040C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2356728C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ОРГАНИЧЕСКОГО НАПОЛНИТЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2011 |

|

RU2520462C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442685C2 |

| ДРЕВЕСНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2132347C1 |

| Способ изготовления древопластика | 1989 |

|

SU1692841A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ПРОФИЛЬНО-ПОГОНАЖНАЯ ДЕТАЛЬ ИЗ НЕЕ | 1992 |

|

RU2005752C1 |

Изобретение предназначено для деревообрабатывающей и строительной промышленности, а также защиты окружающей среды и может быть использовано при получении различных строительных материалов, мебельных панелей и т.д. Частицы органического наполнителя, в частности отходов деревообрабатывающей промышленности, измельчают до размера 1-0,25 мм, фракционируют и сушат до степени влажности 3% и менее. Затем частицы этого компонента и термопластичного связующего заряжают противоположными электрическими зарядами посредством подачи их на поверхность ротора, вращающегося с окружной скоростью 80-120 м/с. В качестве термопластичного связующего можно использовать бытовые отходы, в частности полиэтиленовые пакеты, контейнеры. Заряженные частицы наполнителя и связующего смешивают. Полученную в смесителе массу пропускают через путепровод, оснащенный биполярным ионизатором. Длина и диаметр путепровода таковы, что обеспечивают время пребывания массы 10-12 с, достаточное для достижения в ней остаточного заряда статического электричества по величине напряженности 20-500 В/см. Изобретение позволяет получить простым способом дешевые изделия с плотностью 0,99-1,00 г/см3 и прочностью на изгиб не менее 42 МПа, утилизировать отходы, улучшить экологию и снизить токсичность изделий. 2 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления композиционного материала, включающий измельчение частиц органического наполнителя до размера 1-0,25 мм, фракционирование и его сушку до степени влажности 3% и менее, заряжение частиц этого компонента и термопластичного связующего противоположными электрическими зарядами посредством подачи их на поверхность ротора, вращающегося с окружной скоростью 80-120 м/с, смешения заряженных частиц наполнителя и связующего, нагревание полученной смеси через 10-12 с после смешения для последующего формирования изделия, отличающийся тем, что полученную в смесителе массу перед формированием изделия пропускают через путепровод, оснащенный биполярным ионизатором, причем длина и диаметр путепровода таковы, что обеспечивают время пребывания массы, достаточное для достижения в ней остаточного заряда статического электричества по величине напряженности 20-500 В/см.

2. Способ по п.1, отличающийся тем, что используют наполнитель древесного происхождения, в частности, отходы деревообрабатывающей промышленности.

3. Способ по п.1, отличающийся тем, что в качестве термопластичного связующего используют бытовые отходы, в частности, полиэтиленовые пакеты, контейнеры.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2164864C1 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2076040C1 |

| МНОГОПЛАМЕННАЯ ГОРЕЛКА С ПЕРЕДАЧЕЙ ПЛАМЕНИ | 2011 |

|

RU2563462C2 |

Авторы

Даты

2009-08-10—Публикация

2007-04-26—Подача