Изобретение относится к оборудованию для смешения твердых компонентов, преимущественно наполнителей и связующих, с получением смесей, используемых для приготовления древесно-волокнистых плит и других подобных изделий.

Известен смеситель преимущественно для получения смеси наполнителя и связующего, содержащий корпус с горизонтально установленным снабженным смесительными лопастями валом, расположенными по ходу компонентов последовательно перед смесительными лопастями загрузочные для ввода наполнителя и связующего патрубки, последний из которых имеет по крайней мере одно сопло с соосной иглой, а также разгрузочный патрубок, расположенный по ходу компонентов за смесительными лопастями ( авторское свидетельство SU 498182, МПК B 27 N 1/02, 1976).

Описанный выше и подобные ему смесители не могут обеспечить гомогенность и устойчивость смеси, так как под действием гравитационных, а также сопровождающих смешение центробежных и аэродинамических сил неизбежно происходит выделение из смеси и концентрация частиц различной массы и объема, т.е. разделение наполнителя и связующего. Это отрицательно сказывается на качестве исходного материала и конечного изделия.

Целью данного изобретения является устранение этого недостатка известных смесителей путем обеспечения высокой равномерности состава смеси по объему при заданном соотношении наполнителя и связующего.

Это достигается тем, что в смесителе преимущественно для получения смеси наполнителя и связующего, содержащем корпус с горизонтально установленным, снабженным смесительными лопастями валом, расположенными по ходу компонентов последовательно перед смесительными лопастями загрузочные для ввода наполнителя и связующего патрубки, последний из которых имеет по крайней мере одно сопло с соосной иглой, а также разгрузочный патрубок, расположенный по ходу компонентов за смесительными лопастями, по ходу компонентов перед смесительными лопастями на валу установлены первый цилиндрический ротор с равномерно расположенными на боковой поверхности лопатками, второй ротор в виде усеченного конуса, причем оба ротора и смесительные лопасти электрически изолированы от вала, смеситель снабжен источником тока высокого напряжения и источником сжатого воздуха, первый из которых подключен к игле, а второй воздушной трубой соединен с соплом, последнее установлено в загрузочном патрубке связующего и оба патрубка расположены тангенциально относительно роторов; на внутренней поверхности корпуса выполнен кольцевой выступ, образующий с поверхностью второго ротора сужающе-расширяющийся канал; в корпусе в зоне смесительных лопастей установлены подключенные к источнику сжатого воздуха сопла с подключенными к источнику тока высокого напряжения иглами; к воздушной трубе подключен источник инертного или малоактивного газа; в разгрузочном патрубке установлены датчик тока и знака заряда смеси и датчик напряженности электрического поля, а к датчикам подключен блок управления, включенный между иглами сопел и источником высокого напряжения, причем блок управления выполнен с возможностью поддержания нулевого заряда смеси путем регулирования величины тока, подаваемого на иглы; поверхности роторов и/или внутренняя поверхность корпуса покрыты полимерным или керамическим материалом; выход разгрузочного патрубка сообщен с циклоном, труба отвода газов последнего сообщена по крайней мере с одним из загрузочных патрубков

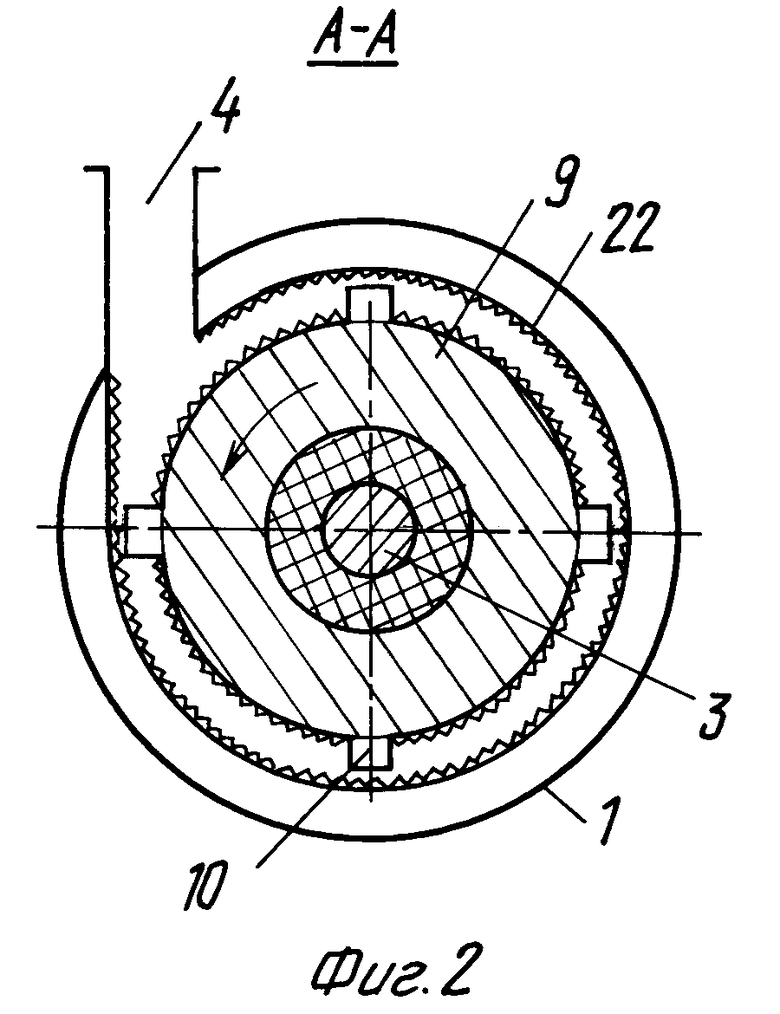

На фиг. 1 представлена схема смесителя, являющегося предметом данного изобретения; на фиг. 2, 3, 4 показаны сечения фиг. 1 по A-A, B-B, C-C соответственно.

Смеситель содержит корпус 1 с горизонтально установленным, снабженным смесительными лопастями 2 валом 3, расположенными по ходу компонентов последовательно перед смесительными лопастями 2 загрузочные для ввода наполнителя и связующего патрубки 4, 5, последний из которых имеет по крайней мере одно сопло 6 с соосной иглой 7, а также разгрузочный патрубок 8, расположенный по ходу компонентов за смесительными лопастями 2. По ходу компонентов перед смесительными лопастями 2 на валу 3 установлены первый цилиндрический ротор 9 с равномерно расположенными на боковой поверхности лопатками 10, второй ротор 11 в виде усеченного конуса, причем оба ротора и смесительные лопасти электрически изолированы от вала, т.е. выполнены из диэлектрика или установлены на изоляционных втулках. Смеситель снабжен источником тока высокого напряжения 13 и источником сжатого воздуха 14, первый из которых подключен к иглам 7, а второй воздушной трубой 15 соединен с соплами 6. Как показано на фиг. 1, 3, в патрубке 5 связующего установлено два сопла 6. Оба патрубка 4,5 расположены тангенциально относительно роторов 9, 11, как это видно из фиг. 2, 3.На внутренней поверхности корпуса 1 выполнен кольцевой выступ 15, образующий с поверхностью второго ротора 11 сужающе-расширяющийся канал 16.В корпусе 1 в зоне смесительных лопастей 2 установлены подключенные к источнику сжатого воздуха сопла 17 с подключенными к источнику тока высокого напряжения 12 иглами 18. К воздушной трубе 14 подключен источник 19 инертного или малоактивного газа. В разгрузочном патрубке 8 установлен датчик 20 электрического тока и знака заряда смеси и датчик 21 напряженности электрического поля. К датчикам 20, 21 подключен блок управления 22, включенный между иглами 7, 18 сопел 6, 17 и источником 12 высокого напряжения, причем блок управления 22 выполнен с возможностью поддержания нулевого заряда смеси путем регулирования величины электрического тока, подаваемого на иглы 7, 18. Поверхности роторов 9, 11 и/или внутренняя поверхность корпуса 1 покрыты полимерным или керамическим материалом 23. Выход разгрузочного патрубка 8 сообщен с циклоном 24, труба отвода газов последнего сообщена по крайней мере с одним из загрузочных патрубков 4 ,5. Корпус 1 имеет рубашку охлаждения 25, включенную в систему циркуляции охлаждающего агента, например воды. В разгрузочном патрубке 8 установлена заслонка 26 с регулируемым усилием открывания. В патрубке 5 установлен питатель-дозатор 27. Источники 13, 19 подключены к трубе 14 автоматическим двухпозиционным клапаном 28. Коллектор 29 сопел 17 подключен к трубе 14 клапаном 30.

Смеситель работает следующим образом.

Через загрузочные патрубки 4, 5 в корпус 1 смесителя поступают в точно дозированном соотношении наполнитель (например, соответствующим образом обработанные древесные опилки) и связующее (например, порошок термопластичного материала). Опилки, попадая на поверхность ротора 9, вращающегося с частотой 2000-2500 об/мин, под действием увлекаемого лопатками 10 и ротором 9 потока воздуха совершают несколько витков вокруг ротора, претерпевая множество соударений с поверхностью ротора, лопатками 10 и внутренней поверхностью корпуса 1. При этом опилки заряжаются положительными зарядами статического электричества. Керамическое или полимерное покрытие ротора 9 и внутренней поверхности корпуса интенсифицирует этот процесс электризации (трибоактивацию) опилок и позволяет достичь максимальных значений электризации.

Далее опилки выносятся в зону второго ротора 11, где они перемешиваются с потоком термопластичного полимерного порошка, которые предварительно заряжаются в патрубке 5 отрицательными ионами. Последние образуются на иглах 7, находящихся под высоким, порядка 5000 В, напряжением, и выносятся потоком сжатого воздуха из сопел 6. Воздух к соплам с давлением 4-6 атм подается по трубе 14 от источника 13 - баллона или компрессора, а ток на иглы 7 подается от источника тока высокого напряжения 12. Сорбируя отрицательные ионы частицы связующего приобретают отрицательный заряд. Оба компонента, поступая в сужающе-расширяющийся канал 16 и затем на смесительные лопасти 2, интенсивно перемешиваются. При этом более мелкие отрицательно заряженные частицы связующего плотно обволакивают положительно заряженные частицы наполнителя. Притяжение разноименных зарядов обеспечивает прочность этого соединения. Образованная таким образом смесь выбрасывается в разгрузочный патрубок 8 через заслонку 26 и далее поступает в циклон 23. Здесь воздух отделяется от смеси и возвращается в один или оба патрубка 4, 5.

Проходящая через патрубок 8 смесь может иметь остаточный объемный заряд, что крайне нежелательно с точки зрения последующих технологических процессов. Датчики 20 определяют знак зарядов и величину силы тока смеси, т.е. величину объемного заряда смеси, проходящей через патрубок 8 в единицу времени. Эти данные поступают в блок управления 22, который соответственно регулирует, воздействуя на источник тока 12, величину тока зарядов, стекающих с игл 18 в сопла 17 и выносимых оттуда потоками воздуха в зону смешения корпуса 1. Таким образом поддерживается близкая к нулевому значению величина объемного заряда смеси. Датчик 21 является контрольным и определяет напряженность электрического поля за датчиком 20. При возникновении возгорания смеси от соответствующих, не показанных на чертежах датчиков срабатывает клапан 28, подача воздуха в корпус прекращается и вместо него в корпус от источника 13 начинает поступать инертный или малоактивный, например углекислый, газ.

Как показали многочисленные эксперименты и длительная работа смесителя с различными видами наполнителя и связующего, полученная смесь отличается стабильным, исключительно равномерным по объему составом компонентов, точно соответствующим заданному. Благодаря этому обеспечивается высокое и стабильное качество изделий. Электрическая нейтральность смеси гарантирует простоту загрузки ее в контейнеры и стабильность при транспортировке. Изобретение позволяет эффективно использовать термопластические связующие, которые в известных смесителях не представлялось возможным перемешивать с органическими наполнителями, получая при этом стабильные гомогенные смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОКАВИТАЦИОННЫЙ СМЕСИТЕЛЬ-ДИСПЕРГАТОР СУСПЕНЗИИ | 1993 |

|

RU2085275C1 |

| РАСТВОРОБЕТОНОСМЕСИТЕЛЬ | 2002 |

|

RU2224646C1 |

| СМЕСИТЕЛЬ | 2002 |

|

RU2198094C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И ФАСОВКИ СУХИХ СМЕСЕЙ | 2010 |

|

RU2429061C1 |

| ГАЗОВАЯ ГОРЕЛКА | 2002 |

|

RU2213299C1 |

| ЗАЛИВОЧНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОИЗОЛЯЦИИ ИЗДЕЛИЙ | 2000 |

|

RU2193720C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЯЧЕИСТЫХ СМЕСЕЙ | 2008 |

|

RU2384403C2 |

| Смесительно-взбивальная машина и способ производства бездрожжевого теста с её использованием | 2018 |

|

RU2682483C9 |

| ПОРИЗАЦИОННЫЙ СМЕСИТЕЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТЫХ СМЕСЕЙ | 2008 |

|

RU2373049C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТЧАТОЙ ТРУБЫ | 2006 |

|

RU2306223C1 |

Изобретение относится к деревообрабатывающей промышленности. Смеситель содержит корпус с горизонтально установленным, снабженным смесительными лопастями валом. Последний из загрузочных патрубков имеет, по крайней мере, одно сопло с соосной иглой, а разгрузочный патрубок расположен по ходу компонентов за смесительными лопастями. По ходу компонентов перед смесительными лопастями на валу установлены первый цилиндрический ротор с равномерно расположенными на боковой поверхности лопатками, второй ротор в виде усеченного конуса. Оба ротора и смесительные лопасти электрически изолированы от вала. Смеситель снабжен источником тока высокого напряжения и источником сжатого воздуха, первый из которых подключен к игле, а второй воздушной трубой соединен с соплом, последнее установлено в загрузочном патрубке связующего, оба патрубка расположены тангенциально относительно роторов. Смеситель позволяет эффективно использовать термопластические связующие, получая при этом стабильные гомогенные смеси. 6 з.п. ф-лы, 4 ил.

| Смеситель | 1974 |

|

SU498182A1 |

| Смеситель | 1985 |

|

SU1283103A1 |

Авторы

Даты

2000-08-20—Публикация

1999-10-20—Подача