Изобретение относится к оборонной технике и может быть использовано при создании осколочно-фугасных боевых частей управляемых снарядов или ракет.

Известны боевые части реактивных снарядов и ракет, содержащие в своем составе конструктивные элементы, позволяющие обеспечить высокую эффективность осколочного действия для поражения легкобронированной техники, авиационной техники на стоянках, живой силы (ЖС) в искусственных и естественных укрытиях и т.д. Конструкции таких снарядов и особенности способов их применения описаны, например, в патентах: Франции №2433731, МПК F42B 13/18, 13/10, опубл. 18.04.1980 г., ФРГ (DE) №083510431, МПК F42B 13/18, 15/28, опубл. 10.02.86.

Одним из путей повышения эффективности действия осколочно-фугасных боевых частей (ОФБЧ), содержащих прочный корпус и разрывной заряд (РЗ) из мощного взрывчатого состава (ВС), по целям с ЖС является организация регулярного дробления корпуса в момент взрыва РЗ на осколки требуемой массы.

Известен ряд технических решений, обеспечивающих условия дробления корпуса боеприпаса на осколки требуемой формы и массы. Конструкции таких боеприпасов известны как конструкции осколочных боеприпасов регулярного дробления (см., например, В.А.Одинцов. Конструкции осколочных боеприпасов. Учебное пособие. Часть 1. - Издательство МГТУ им. Н.Э.Баумана, - с.44-47, 2002 г.).

Наиболее распространенными среди них являются технические решения, в которых на внешней или внутренней поверхности, а также внутри стенки корпуса различными механическими, химическими или другими методами или устройствами нанесены насечки, канавки, прорези или охрупченные зоны, расстояние между которыми определяется требуемым размером осколков.

Основным недостатком упомянутых технических решений является снижение прочности корпуса БЧ, обеспечение которой необходимо при высоких стартовых перегрузках, имеющих особенно большую величину у боеприпасов ствольной артиллерии.

Другим часто используемым техническим решением, которым обеспечивается дробление корпуса ОФБЧ на осколки требуемой массы и формы, является выполнение на поверхности разрывного заряда, размещенного внутри корпуса, сетки кумулятивных выемок. В этом случае дробление корпуса на осколки требуемой формы осуществляется в результате образования в местах расположения выемок газокумулятивных потоков, которые при взрыве заряда образуют в стенках корпуса углубления, снижающие его прочность и задающие размер осколков, возникающих при взрывном разрушении корпуса.

Конструкции ОФБЧ, в которых разрывной заряд содержит полости различной формы, не могут быть применены в боеприпасах, испытывающих высокие ускорения в момент старта или проникания в преграду. Например, уровень перегрузок, действующих на снаряд во время выстрела из современной артиллерийской установки, достигает 150-300·103 м/с2 (15-30 тысяч g). При таком уровне нагрузок в момент выстрела любая воздушная полость во взрывчатом веществе, имеющем значительно меньшую прочность, чем материал корпуса, будет являться причиной возникновения пластической деформации взрывчатого состава. В результате этого заранее созданная на поверхности разрывного заряда регулярная структура кумулятивных выемок в момент выстрела будет нарушена, часть выемок будет заполнена сместившимся в свободную зону взрывчатым составом, в заряде возникнут новые незаданные полости, в связи с чем возможность организации в момент взрыва условий дробления корпуса на осколки требуемой формы теряется.

Известны конструкции ОФБЧ снарядов и ракет, разрывной заряд которых изготовлен из содержащих бризантные ВВ взрывчатых составов пластизольного типа или из не содержащих бризантных ВВ термобарических составов, изготовленных с применением, например, таких компонентов, как изопропилнитрат, перхлорат аммония и алюминиевый порошок (см. патенты РФ №2235967, МПК F42B 12/20, C06D 25/34 от 18.12.02 или №2236667, МПК F42B 12/20 от 28.03.03).

Пластизольные взрывчатые составы, содержащие жидкий пластификатор, набухающий в нем полимер полиакрилового ряда, бризантное ВВ и порошкообразный горючий материал, а также термобарические взрывчатые составы, содержащие жидкий изопропилнитрат, перхлорат аммония и алюминиевый порошок, отличаются от штатных плавких (типа смеси тротил-гексоген) или прессуемых (типа A-IX-I или A-IX-2) ВС высоким коэффициентом температурного расширения и низким коэффициентом объемного сжатия. Нагрев таких ВС в замкнутом объеме корпуса приводит к возникновению больших давлений со стороны ВС на корпус. Это может привести не только к заполнению воздушных выемок на поверхности разрывного заряда, но и к разрушению корпуса или срыву крышки заливочного отверстия. Поэтому применение для организации заданного дробления воздушных выемок на поверхности разрывных зарядов из пластизольных или термобарических ВС не дает положительного эффекта, даже в случае ОФБЧ, испытывающих во время старта небольшие (десятки или сотни g) ускорения.

Известна осколочно-фугасная боевая часть, в которой дробление корпуса на осколки заданной формы осуществляется посредством размещенного между зарядом ВС и корпусом перфорированного вкладыша (металлическая оболочка, имеющая большое число ребер, направленных внутрь разрывного заряда) (см. патент Франции №2433731, МПК7 B 13/18, 13/10, опубл. 18.04.1980 г. или патент-аналог DE №2835557).

Последнее техническое решение, как наиболее близкое к заявляемому по технической сущности и достигаемому результату, выбрано за прототип.

Размещение между корпусом боеприпаса и разрывным зарядом выполненного из металла или других слабосжимаемых материалов перфорированного вкладыша, создающего условия необходимого для разрушения в заданном сечении перепада начальной скорости метания оболочки, приводит к улучшению условий формирования осколков заданных размеров для любых типов ВС и стартовых перегрузок. Однако в случае применения для снаряжения ОФБЧ пластизольных или термобарических взрывчатых составов угроза разрушения корпуса или его деталей при нагреве не устраняется. Это является недостатком конструкции прототипа.

Технической задачей, на решение которой направлено предлагаемое изобретение, является повышение эффективности действия осколочно-фугасной боевой части за счет:

- применения разрывных зарядов, из новых мощных взрывчатых составов пластизольного типа, снаряжаемых по литьевой технологии;

- выполнения вкладыша-компенсатора из сжимаемого инертного материала;

- выбора соотношения произведений толщины на плотность материалов вкладыша-компенсатора и корпуса из условия обеспечения разрушения корпуса по границе отверстий.

Признаки прототипа, общие с заявляемой конструкцией управляемого снаряда: корпус, разрывной заряд, перфорированный вкладыш из инертного материала.

В отличие от известного снаряда, содержащего для организованного дробления корпуса на осколки перфорированный вкладыш из металла, в заявляемой осколочно-фугасной боевой части перфорированный вкладыш выполнен из инертного сжимаемого материала. Этот вкладыш, помимо обеспечения дробления корпуса на осколки заданных размеров, выполняет также роль компенсатора объемного расширения разрывного заряда, возникающего при увеличении температуры.

Центры отверстий во вкладыше-компенсаторе расположены на равных расстояниях друг от друга, соотношение произведений толщины на плотность материалов вкладыша-компенсатора и корпуса выбрано из условия обеспечения разрушения корпуса по границе отверстий, а разность объемов вкладыша-компенсатора в свободном и полностью сжатом состоянии превышает изменение объема разрывного заряда в диапазоне температур эксплуатации.

Технические решения, содержащие признаки, отличающие заявляемое решение от прототипа, не известны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемое решение является новым и обладает достаточным изобретательским уровнем.

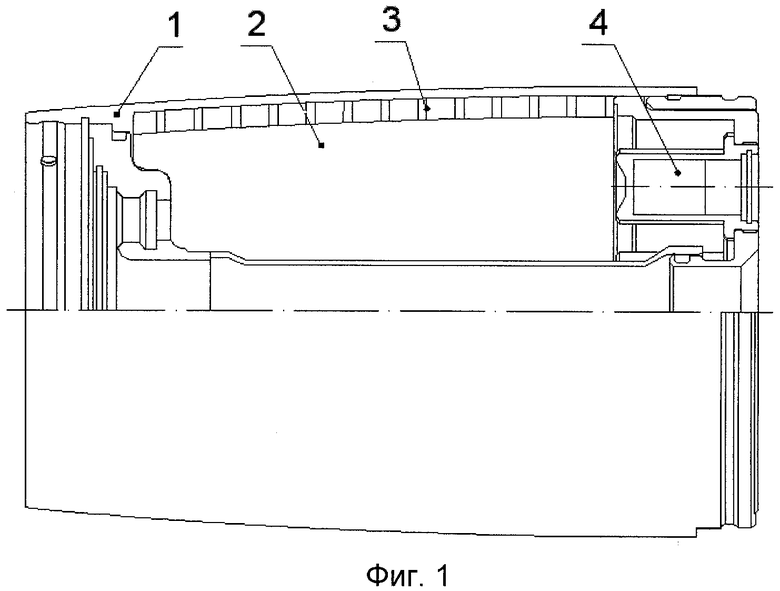

Сущность предлагаемого технического решения поясняется фиг.1 и 2. На фиг.1 изображен общий вид в разрезе заявляемой боевой части, на фиг.2 изображен вариант исполнения перфорированного вкладыша-компенсатора.

Предлагаемая осколочно-фугасная боевая часть (фиг.1) состоит из корпуса (1), разрывного заряда (2), вкладыша-компенсатора (3) и одного или нескольких дополнительных детонаторов (4), установленных со стороны донной части. Во вкладыше-компенсаторе выполнены отверстия заданной формы (фиг.2, (5)). Центры отверстий (5) расположены по вершинам квадратов. Вкладыш-компенсатор повторяет форму внутренней поверхности корпуса (1).

Предлагаемая осколочно-фугасная боевая часть работает следующим образом. Детонация разрывного заряда производится инициированием размещенных со стороны донной части дополнительных детонаторов (4), от конечных узлов ПИМа или (при тандемной конструкции БЧ) ударом осколков корпуса донного разрывного заряда (см., например, патент РФ №2262065, МПК F42B 15/00 от 19.04.2004). Детонационная волна, двигаясь вдоль поверхности вкладыша-компенсатора, придает материалу корпуса ускорение в радиальном направлении. На границе отверстий (5) во вкладыше-компенсаторе (3) из-за различия соотношений масс разрывной заряд (2) - корпус (1), а также из-за разновременного выхода детонационной волны на поверхность корпуса (1) обеспечивается требуемая условиями разрушения разность скоростей движения зоны корпуса (1), прилегающей к отверстию (5) во вкладыше-компенсаторе (3) и находящейся под вкладышем-компенсатором (3). Это обеспечивает разрушение корпуса (1) на осколки требуемых размеров.

При увеличении температуры разрывного заряда, происходящем, например, в результате термического воздействия в процессе совместного с носителем или автономного полета ракеты либо при нахождении снаряда в горячем стволе орудия, увеличение объема ВС будет приводить к сжатию материала вкладыша-компенсатора. Это обеспечивает отсутствие давления со стороны РЗ на внутреннюю поверхность корпуса и обеспечивает его сохранность в процессе эксплуатации или боевого применения. При выборе геометрических размеров отверстий во вкладыше-компенсаторе учитываются плотность его материала, толщина, плотность материала и толщина корпуса, величина объема разрывного заряда, на которую он может увеличиться при нагреве.

Примером реализации заявляемого технического решения служит разработанная и прошедшая все необходимые испытания ОФБЧ 9Н142Ф1, содержащая снаряженный пластизольным ВС ОЛА-30Т корпус, на внутренней поверхности которого размещен перфорированный вкладыш-компенсатор, выполненный из имеющего плотность ≈200 кг/м3 упругого сжимаемого материала - «изолона») пенополиэтилена). Толщина слоя вкладыша-компенсатора составляет ~2.1 толщины корпуса, диаметр отверстий ~4 толщины корпуса. Центры имеющих форму круга отверстий во вкладыше-компенсаторе расположены по вершинам квадратов, сторона которых составляет ~6 толщин корпуса. Общий объем находящегося в несжатом состоянии материала вкладыша-компенсатора составляет ~8% от объема РЗ. При максимальном сжатии объем вкладыша-компенсатора уменьшается на 12%. Это обеспечило сохранность корпуса при нагреве до максимальных температур эксплуатации (подтверждено при проведении испытаний на этапах автономной и совместной с ракетой 9М119Ф1 отработки), а также позволило получить регулярное дробление корпуса (сталь 30ХГСА толщиной 1.9 мм) с образованием осколков массой примерно 1 г.

Выбор параметров вкладыша-компенсатора и корпуса производится методом математического моделирования, а также в процессе отработки боеприпаса при испытаниях.

Основным условием выбора объема вкладыша-компенсатора является возможность предельного, до полного смыкания пор, сжатия его, это обстоятельство способно обеспечивать свободное увеличение объема наполняющих корпус материалов при любых самых неблагоприятных условиях эксплуатации.

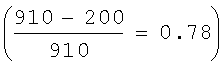

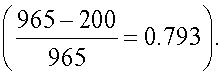

При изготовлении вкладыша из пенополиэтилена - «изолона» - объем компенсатора при предельном сжатии может уменьшиться не менее чем на 75%. Это следует из того, что начальная плотность пенополиэтилена равна 200 кг/м3, а плотность сплошного пенополиэтилена лежит в диапазоне 910…965 кг/м3, тогда величина предельного сжатия составит от  до

до

Следовательно, при предельном сжатии в нормальных условиях такой вкладыш-компенсатор может обеспечить суммарное увеличение объема содержащихся в корпусе материалов (РЗ и самого вкладыша-компенсатора) примерно на 6%.

При сжатии вкладыша-компенсатора за счет роста температуры объем ВВ (V0 ВВ) разрывного заряда увеличится до VBB=V0 ВВ(1+βВВ·ΔT), где βВВ - коэффициент объемного расширения ВВ, а ΔТ - перепад температур. Дополнительно увеличится и объем материала компенсатора Vкомп=V0 комп(1+βкомп·ΔT), где βкомп - коэффициент объемного расширения материала компенсатора.

Примем значение начальной температуры равное 0°С. При росте температуры от начальной до значения предельной температуры эксплуатации (ΔT=60°С) суммарное увеличение объема ВВ и материала вкладыша-компенсатора составит

VBB+Vкомп=V0 BB(1+βВВ·ΔT)+V0 комп(1+βкомп·ΔT).

При βВВ=0.0003 1/градус (В.П.Власов, А.Ю.Константинов, В.А.Мартынов «Определение термоупругих характеристик пластизольных смесей». // III Межотраслевая научно-техническая конференция «Актуальные проблемы разработки, малочувствительных энергетических материалов и изделий пониженного риска». Дзержинск 23-25 июля 2004 г. Сборник докладов (сообщений). Дзержинск. - ФГУП «ГосНИИ «Кристалл», 2007. - С.147-150), βкомп=0.0007 1/градус (Таблицы физических величин. Справочник. Под ред. акад. И.К.Кикоина. - М.: Атомиздат, 1976. - С.124 (табл.8-9)) и

(VВВ+Vкомп)=1.01992×(VBB+Vкомп).

Следовательно, суммарное увеличение при температуре 60°С объема материалов, размещенных внутри корпуса, примерно равно 2% от объема, занятого суммарно ВВ и материалом вкладыша-компенсатора при температуре 0°С.

Эта величина в 3 раза меньше предельных возможностей компенсатора, размещенного в изделии, ставшем примером реализации заявляемого изобретения. Это означает, что объем вкладыша-компенсатора, выбранный по установленному в формуле изобретения правилу выбора этой величины, обеспечивает сохранность от возникновения внутреннего давления на стенки корпуса в процессе эксплуатации.

Это было подтверждено в процессе отработки изделия испытаниями на воздействие предельных температур эксплуатации.

Толщина вкладыша-компенсатора выбирается из условия создания в материале корпуса на границе зон, где во вкладыше выполнены отверстия, перепада скоростей движения в направлении, перпендикулярном образующей корпуса заряда больше, чем предельное значение. Предельное значение перепада скорости движения зависит от ряда факторов, таких как материал корпуса, характерная толщина разрушаемого материала (учет наличия масштабного эффекта), скорости деформации, методов изготовления и обработки. На практике это критическое значение (ΔVкр) определяется экспериментально и зависит от вида деформации, которой подвергается разрушаемый взрывом материал (растяжение, сдвиг или изгиб) и ее скорости.

Так, из литературы, посвященной механике разрушения взрывом (см., например, В.В.Алексеев, В.А.Авенян. Сборник докладов научной конференции Волжского регионального центра РАРАН «Современные методы проектирования и отработки ракетно-артиллерийского вооружения». Саров, ВНИИЭФ, 2000 г. С.380-383), известно, что разрушение изгибом метаемого взрывом стержня из стали 3 длиной 120 мм (толщина не указана) происходит при критической разности скоростей между центром и краем стержня примерно 150 м/с, а для стержня из высокоплотного материала БК-2, имеющего примерно в два раза меньшую толщину, примерно 60 м/с.

При исследованиях условий разрушения медных кумулятивных струй величина характерной (критической) разницы скоростей движения соседних участков струи, приводящая к ее разрыву растяжением, определяется по величине разности скорости движения соседних, входящих в состав образовавшегося в результате разрыва струи эшелонированного потока фрагментов. Эта величина получила наименование характерной скорости пластического разрушения. Данные, опубликованные в известных открытых источниках (см., например, О.В.Свирский, М.А.Власова, Б.А.Клопов и др. «Аналитический метод расчета проникания кумулятивных зарядов» // Гидродинамика высоких плотностей энергии. - Новосибирск: Изд-во Ин-та гидродинамики им. М.А.Лаврентьева СО РАН, 2004. - С.461-472; K.G.Cowan Analytcal Modelling of Stochastic Jet Break-Up Phenomena//20th Intern. Symp / On Ballistics, Orlando, FI, 23-27 September, 2002), показывают, что, в частности, для меди величина ΔVкр зависит от наличия примесей в исследуемом материале. В зависимости от марки меди и методов механической обработки образца перед испытанием значение ΔVкр меняется от примерно 80 м/с до примерно 100 м/с.

На основании имеющихся данных можно принять, что значение критической разницы скоростей радиального движения соседних частей корпуса стального цилиндра, при которой начинается процесс его разрушения на осколки заданной формы, составляет примерно 100 м/с.

Для расчета разницы скоростей, получаемых материалом корпуса в зоне, где между корпусом и зарядом ВВ размещен вкладыш-компенсатор и где вкладыш отсутствует, были использованы простые аналитические зависимости, построенные на применении моделей метания взрывом, предложенных Г.И.Покровским и К.П.Станюковичем (Физика взрыва / Под ред. Л.П.Орленко. - Изд. 3-е, переработанное, в 2 т, Т.2. - М.: ФИЗМАТЛИТ, 2002. - 656 с.). Это позволило получить аналитический вид зависимости требуемых значений размеров и плотностей деталей от величины критической скорости и обосновать правило выбора толщины вкладыша-компенсатора. Для обоснования границ диапазона выбора толщины вкладыша-компенсатора можно воспользоваться методом численного моделирования процесса метания взрывом.

Наиболее простым и удобным для выполнения расчетов толщины вкладыша-компенсатора видом аналитической зависимости скорости метания оболочки заряда ВВ взрывом является формула, предложенная Г.И.Покровским  , где коэффициент k зависит от энергии взрыва ВВ и уравнения состояния продуктов детонации, а параметр

, где коэффициент k зависит от энергии взрыва ВВ и уравнения состояния продуктов детонации, а параметр  - это отношение массы ВВ (m) к массе корпуса (М).

- это отношение массы ВВ (m) к массе корпуса (М).

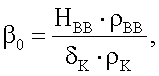

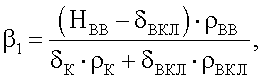

В зоне, где между корпусом и ВВ вкладыш-компенсатор отсутствует, величина β будет иметь вид:

а в зоне, где установлен вкладыш-компенсатор -

где HВВ, δК, δВКЛ, ρВВ, ρК, ρВКЛ - толщины плотности ВВ, корпуса и вкладыша соответственно. Выражая β1 через β0 получим

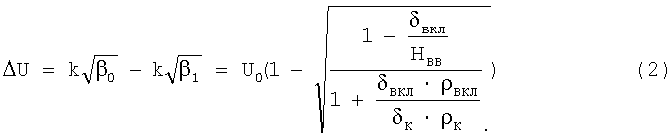

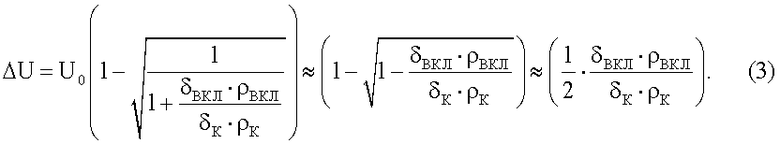

Тогда разница скоростей в соседних зонах будет определяться по формуле (2)

Определяемое соотношение размеров и плотностей корпуса и вкладыша должно выполняться при всех возможных толщинах ВВ, в том числе самых больших. Поэтому в выражении (2) можно величиной  пренебречь. Это позволит определить величину разницы скоростей как

пренебречь. Это позволит определить величину разницы скоростей как

Последнее преобразование допустимо при малых (по сравнению с 1) значениях соотношений произведения толщины вкладыша-компенсатора на его плотность (погонной массы вкладыша) и толщины корпуса на его плотность (погонной массы корпуса).

Таким образом, видно, что граничное значение, при котором будет выполняться условие разрушения корпуса в зонах, где во вкладыше-компенсаторе имеются отверстия, будет зависеть от соотношений произведений толщины на плотность материалов вкладыша-компенсатора и корпуса.

При увеличении толщины ВВ до значений, во много раз превосходящих толщину вкладыша, скорость метания корпуса будет стремиться к предельной, которая (см., например, Физика взрыва / Под ред. Л.П.Орленко. - Изд. 3-е, переработанное. В 2 т. Т.2. - М.: ФИЗМАТЛИТ, 2002. - 656 с.) составляет примерно половину скорости детонации заряда. Использованное в приведенном примере ВВ ОЛА-30 имеет скорость детонации 8200 м/с (U0≈4100 м/с). Величина ΔU, определенная по соотношению (3), равна ΔU≈0,027 U0. Следовательно, ΔU≈110 м/с.

В изделии, служащем примером реализации изобретения, толщина заряда ВВ не является бесконечно большой (НВВ≈30 толщин корпуса). Поэтому величину разности скоростей следует оценивать по выражению (2), которое дает для разности скоростей величину 0.06U0. Определенная по результатам экспериментов скорость метания корпуса составила ≈2200 м/с. При этом величина ΔU≈132 м/с. Следовательно, при уменьшении толщины ВВ величина ΔU увеличивается. Значит (3) является граничным значением, выполнение которого подтверждает возможность достижения заявляемого технического результата в любых случаях, отличающихся от приведенного в описании примере.

Таким образом, значения ΔU, определяющие верхнюю границу требуемого для разрушения перепада скоростей, примерно равны или немного выше значения, выбранного в качестве критерия. Как видно из формулы (2), граничное значение критической скорости, приводящей к разрушению, определяется из соотношения произведений толщины на плотность материалов вкладыша-компенсатора и корпуса.

Размеры отверстий во вкладыше-компенсаторе выбираются исходя из требований к размеру осколков, на которые следует дробить корпус. Эти величины не влияют на предельные условия разрушения корпуса на осколки, и зависят от объекта, который предполагается поражать проектируемым боеприпасом, и выбираются конструктором не зависимо от выбора объема и толщины вкладыша-компенсатора.

Таким образом, расчеты объема и толщины слоя вкладыша-компенсатора могут быть проведены по предложенным правилам выбора с применением общеизвестных аналитических зависимостей или численных моделей расчета.

Использование предлагаемого технического решения позволяет увеличить боевую эффективность ОФБЧ по ЖС за счет регулярного дробления корпуса на осколки требуемых размеров, а также обеспечить сохранность корпуса в заданном диапазоне температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| Осколочная боевая часть | 2017 |

|

RU2658691C1 |

| СНАРЯД | 2001 |

|

RU2194941C1 |

| ОСКОЛОЧНО-ФУГАСНЫЙ СНАРЯД "СКНЯТИН" С ПЛАСТИЗОЛЬНЫМ СНАРЯЖЕНИЕМ | 2009 |

|

RU2405124C1 |

| АРТИЛЛЕРИЙСКИЙ ВЫСТРЕЛ УНИТАРНОГО ЗАРЯЖАНИЯ | 2015 |

|

RU2576719C1 |

| ОСКОЛОЧНО-ПУЧКОВЫЙ СНАРЯД "ВЕРТЯЗИН" | 2007 |

|

RU2363920C1 |

| ОСКОЛОЧНО-ФУГАСНЫЙ БОЕПРИПАС С АДАПТИВНЫМ ЗАРЯДОМ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2363915C2 |

| ОСКОЛОЧНО-ФУГАСНАЯ БОЕВАЯ ЧАСТЬ | 2020 |

|

RU2768237C1 |

| СПОСОБ ПОДРЫВА ОСКОЛОЧНО-ФУГАСНОЙ БОЕВОЙ ЧАСТИ УПРАВЛЯЕМОГО БОЕПРИПАСА | 2013 |

|

RU2525348C1 |

| СПОСОБ ПЕРЕКЛЮЧЕНИЯ РЕЖИМА СРАБАТЫВАНИЯ БОЕВОЙ ЧАСТИ УПРАВЛЯЕМОЙ РАКЕТЫ И БОЕВАЯ ЧАСТЬ | 2005 |

|

RU2317513C2 |

| ОСКОЛОЧНО-ФУГАСНАЯ АВИАБОМБА | 2024 |

|

RU2833988C1 |

Боевая часть используется при изготовлении управляемых снарядов, ракет или мин, содержащих сплошной корпус. Боевая часть содержит в своем составе корпус, разрывной заряд и выполненный из сжимаемого материала перфорированный вкладыш-компенсатор, расположенный между корпусом и разрывным зарядом. Вкладыш предназначен для организации регулярного дробления корпуса по границам отверстий во вкладыше-компенсаторе на осколки заданной массы и формы и одновременно для компенсации расширения РЗ в процессе эксплуатации БЧ. При выборе геометрических размеров отверстий во вкладыше-компенсаторе учитываются толщина и плотность его материала, толщина и плотность материала корпуса, а также величина объема разрывного заряда, на которую он может увеличиться при нагреве до максимальной температуры эксплуатации. Повышается боевая эффективность за счет регулярного дробления корпуса на осколки и сохранность корпуса при выстреле. 1 з.п. ф-лы, 2 ил.

1. Осколочно-фугасная боевая часть, содержащая корпус, снаряженный разрывным зарядом взрывчатого вещества по литьевой технологии, перфорированный вкладыш-компенсатор из инертного сжимаемого материала, установленный между корпусом и разрывным зарядом, при этом разность объемов вкладыша-компенсатора в свободном и полностью сжатом состоянии превышает изменение объема разрывного заряда в диапазоне температур эксплуатации, а соотношение произведений толщины на плотность материалов вкладыша-компенсатора и корпуса выбрано с возможностью обеспечения разрушения корпуса по границе отверстий во вкладыше-компенсаторе.

2. Боевая часть по п.1, в которой центры отверстий во вкладыше-компенсаторе расположены на равных расстояниях друг от друга.

| Способ получения N-(2-аминоэтил)-3-бензоил-4-гидрокси-1-(2-гидроксифенил)-2-(1H-индол-3-ил)-5-оксо-2,5-дигидро-1H-пиррол-2-карбоксамида в качестве средства, обладающего противотуберкулезной активностью | 2024 |

|

RU2835557C1 |

| US 3491694 А, 27.01.1970 | |||

| КОРПУС ОСКОЛОЧНОГО БОЕПРИПАСА | 1996 |

|

RU2098743C1 |

| ОСКОЛОЧНЫЙ ИЛИ ОСКОЛОЧНО-ФУГАСНЫЙ БОЕПРИПАС | 2003 |

|

RU2236667C1 |

Авторы

Даты

2009-08-10—Публикация

2007-05-16—Подача