Данное изобретение относится к области прессостроения, связанной с диагностикой прессового оборудования. В прессах колонной конструкции колонны наиболее чувствительны к изменению нагрузки. Они подвергаются растяжению и изгибу. При центральном нагружении изгибающие моменты появляются прежде всего вследствие деформации базовых деталей (поперечин). К этим изгибающим моментам добавляются изгибающие моменты, которые возникают из-за того, что невозможно обеспечить строго центральное нагружение. При нагружении с заведомым эксцентриситетом вызванный им изгибающий момент обычно является максимальным.

В современных мощных штамповочных прессах расчетную величину эксцентриситета принимают обычно меньше предельного значения с целью сокращения массы этих уникальных машин.

Допустимую величину эксцентриситета можно значительно увеличить и тем самым расширить технологические возможности пресса, если применить систему противодействия перекосу траверсы (систему синхронизации), которая создает изгибающий момент разгрузки.

Установка указанной системы не исключает поломки пресса, которая может произойти из-за неполадок в такой системе.

Поэтому пресс должен быть надежно защищен от поломки предохранительным устройством или устройством диагностики посредством установки датчиков на колонны. Эти устройства должны заведомо предотвращать возможность аварийных ситуаций.

Установку датчиков на колоннах производят в наиболее нагруженных изгибом зонах. Как показали экспериментальные исследования, проведенные на прессе усилием 300 МН фирмы «Шлеман» (см. А.Ф.Белов, Б.В.Розанов, В.П.Линц «Объемная штамповка на гидравлических прессах», М., Машиностроение, 1986, стр.155…156, рис.104), наибольшие изгибающие напряжения возникают в верхнем сечении колонн.

Напряженное состояние в любом сечении колонны, подвергаемой растяжению и изгибу в двух направлениях (продольном и поперечном), характеризуется следующими соотношениями:

σ1=σp-{M1/W); σ2=σp-(M2/W);

σ3=σp+(M1/W); σ4=σp+(M2/W),

где

σ1 и σ3 - напряжения, зафиксированные в напряжении продольной оси пресса;

σ2 и σ4 - напряжения, зафиксированные в напряжении поперечной оси пресса;

σp=P/(n×F) - напряжение растяжения;

Р - усилие пресса;

n - число колон;

F - площадь сечения колонны;

М1 и М2 - соответствующие моменты, изгибающие колонну в направлении продольной и поперечной осей пресса;

W - момент сопротивления.

Вышеуказанные формулы приняты за основу разработки аппаратов измерения напряжений в колоннах и устройств диагностики прессов.

Для контроля напряжений в наиболее нагруженных деталях прессов, например в колоннах, и соответственного устранения причин, вызывающих их перенапряжение, разработана аппаратура, которой оборудованы мощные штамповочные прессы. Эта аппаратура обеспечивает непрерывное автоматическое измерение напряжений в деталях пресса с подачей командного импульса на отключение привода при возникновения опасных напряжений. Аппаратура также подает световую сигнализацию при перегрузке пресса, регистрирует количество напряжений, превышающих допустимые, в каждой контролируемой точке (см. А.Ф.Белов, Б.В.Розанов, В.П.Линц «Объемная штамповка на гидравлических прессах», М., Машиностроение, 1986, стр.134…136).

Действие аппаратуры данного устройства основано на измерении упругих деформаций колон пресса сельсин-датчиками. Кинематическая схема прибора показана на рис.87. Сельсин-датчик типа ББ-404А с помощью специального редуктора преобразует линейные перемещения в угловые, регистрирует деформации колонн, которые воспринимаются измерительным наконечником.

Сельсин-приемник типа БС-404А устанавливают в специальном измерительном канале и соединяют проводкой с сельсин-датчиком. В том же канале находятся и остальные элементы системы сигнализации: исполнительное электромагнитное реле, счетчик перегрузок и отключающее реле.

На оси сельсин-приемника закреплена стрелка, указывающая на шкале в известном масштабе деформации контролируемой колонны. Одновременно эта стрелка поворачивает другую стрелку, которая закреплена на передней панели блока сельсин-приемника и позволяет фиксировать предельные напряжения, имеющие место за определенный период времени (смена, сутки).

Указатель имеет систему сигнализации, которая включается при достижении в колонке опасных деформаций.

На рисунке 88 показан сельсин-датчик с установочными деталями в зоне измерения деформации. База измерения деформации проводится на участке, равном 400 мм, напряжения измеряются с точностью до 5 МПа. Для обеспечения такой точности необходимо исключить влияние температурных деформаций. Это достигается периодической корректировкой нулевого положения стрелок указателя измерительных каналов при нагруженном прессе.

Наиболее подробно представлено устройство системы диагностики для пресса усилием 30000 тс четырехколонной конструкции Новосибирского завода «ТЯЖСТАНКОГИДРОПРЕСС» им. А.И.Ефремова. В качестве диагностического устройства был изготовлен прибор в четырехканальном исполнении, в соответствии с числом колонн данного пресса - см. «Гидравлические прессы» (некоторые конструкции и расчеты) под редакцией Б.П.Васильева, М.: Машиностроение, 1966, стр.183…189.

Это решение принято за прототип данного изобретения.

Упомянутый прибор позволяет контролировать растягивающие, изгибающие и суммарные напряжения в колоннах пресса, а также позволяет наблюдать на экране электронно-лучевой трубки напряжения изгиба колонн в виде вектора.

Аппаратура прибора включает в себя следующие узлы: сельсинные тензометры с одним датчиком, сельсинный тензометр с двумя датчиками, приспособления для установки сельсин-тензометров на колоннах, принимающее устройство и блок питания. Принимающее устройство и блок питания встраиваются в пульт управления прессом.

Взаимодействие аппаратуры данной системы осуществляется следующим образом.

Первая пара кинематической цепи сельсинного тензометра, выполнена как плоский кулачок - шарик упора. Изменяя перемещением упора расстояние от оси кулачка до точки контакта его с шариком, можно настроится на различную длину мерительной базы датчиков, т.е. изменять расстояние между парой хомутов на колонне. Деформация колонны на длине базы определяет среднее значение напряжений на этой длине.

Возвратная пружина сельсинного тензометра служит для выборки зазоров в кинематической цепи. Для исключения динамической ошибки пружину следует выбирать так, чтобы создаваемое его угловое ускорение на валу кулачка было больше ускорения деформации, приведенного к валу кулачка.

Принимающее устройство состоит из четырех каналов. В первом канале с электронно-лучевой трубкой установлен счетчик общего числа срабатываний схемы защиты. Выходной прибор третьего канала имеет неподвижную шкалу и подвижную, укрепленную на валу сельсина, а также стрелку, приводимую от вала другого сельсина через пару зубчатых колес.

При возрастании величин механических напряжений подвижная шкала вращается против часовой стрелки, а стрелка - в обратном направлении. В результате на подвижной шкале против нулевой риски неподвижной шкалы отмечается значение σp, а стрелка указывает на неподвижной шкале значения σu и одновременно на подвижной шкале значение σсум.

Для осуществления защиты по σu предусмотрена пара контактов, устанавливаемых в требуемое положение на неподвижной шкале. Контакты замыкаются упором, укрепленным на стрелке. Предусмотрена также рукоятка для регулирования компенсации температурной погрешности в цепи измерения растягивающих напряжений.

Основные недостатки этого устройства следующие:

1. Вся аппаратура и датчики контактного типа - громоздкие, с наличием многозвенных механических связей, элементов контакта и трения, что вызывает ее инерционность, снижает быстродействие и надежность работы устройства.

2. Тензодатчики крепятся к колоннам посредством хомутов, которые имеют значительные размеры базы установки, что вызывает трудности для их размещения в наиболее нагруженных местах колонн, при этом отсутствует защита тензодатчиков от случайных механических повреждений.

3. Приборная панель пульта управления не отражает полной картины состояния колонн при нагружении пресса. Показания тензодатчиков наблюдаются по положению стрелок на приборах, отсутствует наглядная информация, зафиксированная на пульте управления по изгибающим - σu, растягивающим - σp и эквивалентным - σэ напряжениям, а так же не указывается направление максимальных напряжений в каждой колонне.

4. Отсутствуют накопительные и записывающие приборы, которые могли бы выдавать данные по состоянию пресса по счету его нагружений.

5. Проверка и настройка всех приборов производится в ручном контактном режиме, что не гарантирует надежной работы устройства.

Технической задачей данного изобретения является создание быстродействующей и надежной системы диагностики колонн гидравлического штамповочного пресса колонной конструкции, путем исключения многозвенных механических связей, элемента контакта и трения.

Результатом работы системы будет обеспечение наглядной информации по изгибающим - σu, растягивающим - σp и эквивалентным - σэ напряжениям, фиксируемым на пульте управления при каждом нагружении пресса, а также обеспечение информацией по указанию направления максимальных напряжений в каждой колонне пресса, обеспечение накопительной и записывающей базы напряжений во всех колоннах пресса при любом по счету его нагружении.

Сущность данного изобретения заключается в том, что система диагностики снабжена тензодатчиками аналогового типа, закрепленными на каждой колонне по четыре штуки друг против друга по осям колонн параллельно продольной и поперечной осям пресса и закрытыми кольцевыми разъемными обоймами, аппаратная часть содержит промышленную рабочую станцию, объединяющую в едином защищенном конструктиве системный блок компьютера, жидкокристаллический монитор и функциональную клавиатуру, крейтовую систему, кроссировочный блок, блок бесперебойного питания двойного преобразования, а система сигнализации выполнена с предварительным и аварийным уровнями напряжений, где предварительный уровень заметно ниже аварийного, но с запасом выше допускаемого напряжения в колоннах, кроме того, аварийный уровень устанавливается из условия предотвращения опасных для целостности колонн перегрузок, при этом предусмотрена инициализация системы диагностики.

Тензодатчики по высоте колонн устанавливаются в зоне под верхней поперечной пресса, а обоймы, закрывающие тензодатчики, одновременно являются ходоограничителями подвижной траверсы в ее верхнем положении; измеренные и расчетные параметры, полученные обработкой измеренных, выдаются на экран монитора и сохраняются на жестком диске; крейтовая система выполняет функцию системы связи с объектом и обеспечивает оцифровку сигналов с тензодатчиков, ввод и вывод дискретных сигналов; кроссировочный блок обеспечивает подключение датчиков и гальваническую развязку дискретных сигналов; перед началом работы инициализацией системы диагностики предусматривается проверка измерительных цепей, в том числе проверка тензодатчиков, проверка работоспособности цифровых выходов, калибровка нулей и внутреннего диапазона показателей.

Предлагаемое удостоверение поясняется конкретным примером исполнения, где изображено:

- на фиг.1 - общий вид пресса с установкой тензодатчиков;

- на фиг.2 - разрез А-А и фиг.1;

- на фиг.3 - схема аппаратной части системы диагностики;

- на фиг.4 - отражение информации на экране монитора.

Устройство системы диагностики конкретно рассматривается на примере гидравлического штамповочного восьмиколонного пресса, представленного на фиг.1, как наиболее сложного из этой категории гидравлических прессов.

Пресс содержит неподвижные поперечины: верхнюю - архитрав 1, нижнюю станину 2, которые стянуты между собой восемью колоннами 3 посредством концевых гаек 4 и внутренних гаек 5. Между неподвижными поперечниками перемещается подвижная траверса 6, направляясь по колоннам. Передвижение подвижной траверсы вниз производится (ограничивается) до нижних ходоограничителей 7, а вверх - до верхних ходоограничителей 8. Последние имеют полости, которые позволяют установить на каждой колонне по четыре тензодатчика 9 (см. разрез А-А, фиг.2) друг против друга в направлении продольной и поперечной осей пресса Х и Y. Такое положение тензодатчиков очень удобно как для расчетной части, так и информационной. Таким образом, верхние ходоограничители одновременно являются обоймами, защищающими тензодатчики от случайных механических повреждений.

При этом аппаратная часть системы содержит (см. схему аппаратной части системы диагностики фиг.3) промышленную рабочую станцию 10, объединяющую в единый конструктив системный блок компьютера 11, жидкокристаллический монитор 12 и функциональную клавиатуру 13, крейтовую систему 14, кроссировачный блок 15, блок бесперебойного питания двойного преобразователя 16 и систему сигнализации 17.

Как уже отмечалось выше, на каждой колонне установлено четыре датчика с угловым расстоянием межу ними 90°. Схема расположения и нумерация колонн пресса и датчиков см. фиг.1 и фиг.2.

По показателям четырех тензодатчиков σ1, σ2, σ3, σ4 (измеряемые каналы) определяется поле напряжений в сечении каждой колонны и другие расчетные параметры. Дальнейшие расчеты выполнены в качестве примера для колонны №1.

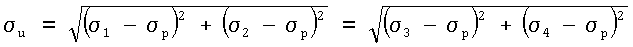

Максимальное напряжение определяется зависимостью:

σmax=σp+σu,

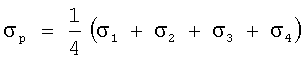

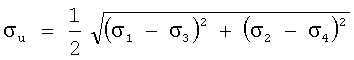

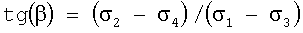

где растягивающие (средние по сечению) σp и максимальные изгибающие напряжения σu определяются следующими выражениями:

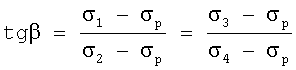

Из уравнений видно, что σu - вектор, компонента которого по Х равна (σ1-σ3)/2. Угол β определяется плоскостью изгибающего момента, и направление на точку действия максимальных напряжений откладывается от оси Y по часовой стрелке (от датчика №1 в сторону датчика №2 для колонны №1).

При нормальной работе всех датчиков напряжения рассчитываются по вышеуказанным зависимостям.

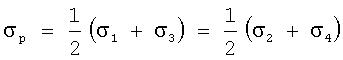

При выходе из строя какого-либо датчика расчет проводится в соответствии со следующими соотношениями:

После определения для каждой колонны σp и σu вычисляются:

- Максимальные напряжения σmax=σp+σu

- Минимальные напряжения σmin=σp-σu

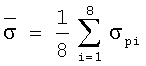

- Средние напряжения по колоннам

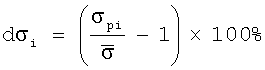

- Отклонение нагрузки на колонну от средней

Как отмечалось выше, аварийный уровень напряжений устанавливается из условия предотвращения опасных для целостности колон перегрузок. А предварительный уровень должен быть заметно ниже аварийного, но с запасом выше рабочих напряжений в колоннах.

В автоматическом режиме работы система опрашивает 32 канала, оцифровывает поступающие данные, производит их математическую обработку, отображает измеряемые, расчетные и логические параметры на экране монитора. Вся визуальная информация для легкости восприятия привязана к положению колонн пресса и расположению тензодатчиков (см. фиг.4).

Большую часть экрана занимают два ряда прямоугольников, в которых показаны напряжения по каждой колонне. Расположение прямоугольников соответствует расположению соответствующих колонн пресса. Для каждой колонны на ее визуальном элементе в окнах, положение которых соответствует размещению датчиков, отображаются 4 измеряемых параметра и ниже 4 окна для расчетных параметров. Окна снабжены надписями с обозначением отображаемого параметра. Все параметры являются напряжениями, приведенными в МПа. Например, для колонны №1: измеряемые G1, G2, G3, G4 (напряжения, показываемые датчиками №№1, 2, 3, 4) и расчетные Gp (напряжение растяжения), Gu (напряжение изгиба), Gmax (максимальное напряжение), Gmin (минимальное напряжение).

Под визуальными элементами колонн расположен ряд элементов, первым из которых являются часы. Они являются индикатором работы компьютера: часы ходят - компьютер работает, часы стоят - компьютер "завис".

В следующих восьми окнах приведено отклонение нагрузки на каждой колонне (dG1, dG2…dG8, %) от его среднего по восьми колоннам значения. Далее на элементе "Среднее G и общее N "отображается среднее по колоннам растягивающее напряжение (Gsrv, МПа) и максимальное усилие пресса (N, ttc).

На последнем в строке элементе "Цифровые вход и выход" отображаются состояния цифрового входа и выходов:

- Run - работа пресса, срабатывает по нажатию оператора на рукоятку рабочего хода и удерживается в течение 5 секунд после окончания оператором подачи рабочего давления. В течение этого времени в окне стоит обозначение "1,00", а в остальное время "0,00".

- Work - цифровой выход, отображающий состояние работы системы (всегда должен быть = 1), если в окне "0,00", система не готова к работе.

- prAo - состояние цифрового хода превышения установленного предаварийного порогового значения хотя бы одного из параметров G1, G2…G32, Gmax1, Gmax2…Gmax8. Если в процессе прессования предаварийный уровень напряжений превышен, то prAo=1, если не превышен от prAo=0.

- Ao - состояние цифрового выхода превышения установленного аварийного порогового значения хотя бы одним из параметров G1, G2…G32, Gmax1, Gmax2…Gmax.

Если в процессе прессования предварительный уровень напряжений превышен, то Ао=0. В 32-х окнах двух нижних строк представляется информация о правильности работы датчиков.

Работа устройства системы диагностики в автоматическом режиме осуществляется следующим образом.

По окончании инициализации на экране отображаются все элементы визуализации и показания всех измеряемых и расчетных параметров. До каждого нагружения постоянно выполняется программа коррекции нулевого значения всех тензодатчиков (вычисление смещения относительно нуля) и после подачи давления ("рабочий ход") показания параметров G1, G2…G32 отображаются с учетом этой коррекции. До первого нагружения на экране отображаются нулевые значения по всем каналам, исключая Work=1.

После подачи сигнала "рабочий ход" на экране в реальном времени отображаются измеряемые и расчетные параметры, включая векторные представления действующих минимальных и максимальных напряжений.

После окончания цикла штамповки на экране отображается значение всех параметров, соответствующие моменту максимального общего усилия "Nv" завершившейся штамповки. Все эти значения 32-х измеряемых, 42-х расчетных и 4-х логических параметров заносятся в файл на жестком диске.

Одной из главных задач устройства системы диагностики является предотвращение перегрузки колонн пресса. Как отмечалось выше, установлено два порога уровня напряжений: предварительный и аварийный. Если при прессовании первое пороговое значение будет превышено хотя бы одним из 32-х измеряемых или 8-ми расчетных максимальных напряжений, то на пульте управления пресса будет выдан сигнал о предварительной ситуации.

Если при прессовании будет превышено второе пороговое значение хотя бы одним из указанных выше напряжений, то на пульте управления пресса будет выдан сигнал об аварийной ситуации, давление рабочей жидкости из системы будет автоматически сброшено.

В случае превышения напряжением пороговых значений окошко для вывода данного напряжения на экране монитора закрашивается красным цветом, стрелка вектора данного напряжения тоже красная, данные в файл на жесткий диск заносятся полностью (изменение всех 78-ми параметров отражаются на протяжении всего процесса штамповки).

Внедрение данного изобретения позволит реализовать следующие преимущества.

1. Повышение быстродействия и надежности работы устройства, исключение многозвенных механических связей с элементами контакта и трения.

2. Применение безконтактных тензодатчиков с надежной защитой их от механических повреждений с использованием при этом ходоограничителей подвижной траверсы в ее верхнем положении.

3. Обеспечение наглядной информации по изгибающим, растягивающим и эквивалентным напряжениям, фиксируемым на пульте управления при каждом нагружении пресса, а также обеспечение информации по указанию направления максимальных напряжений в каждой колонне.

4. Обеспечение накопительной и записывающей базы напряжений во всех колоннах пресса при любом по счету его нагружении.

5. Применение бесконтактной полуавтоматической проверки настройки и работоспособности всех приборов устройства, гарантирующее надежность работы в системной диагностики пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОРГАНИЗАЦИИ СИСТЕМЫ МОНИТОРИНГА БЕЗОПАСНОСТИ И ЭКСПЛУАТАЦИИ ЗДАНИЙ И ИНЖЕНЕРНО-СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ | 2020 |

|

RU2724355C1 |

| МОБИЛЬНЫЙ КОМПЛЕКС МНОГОКАНАЛЬНОЙ ДИАГНОСТИКИ И МОНИТОРИНГА ДЛЯ ДИСТАНЦИОННЫХ ИССЛЕДОВАНИЙ ПАЦИЕНТОВ В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ | 2018 |

|

RU2683898C1 |

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ КОЛОНН ГИДРАВЛИЧЕСКИХ ПРЕССОВ | 2008 |

|

RU2395395C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СТАЛЕЖЕЛЕЗОБЕТОННЫХ ПРОЛЕТНЫХ СТРОЕНИЙ | 2009 |

|

RU2411478C2 |

| Способ мониторинга в условиях вибрационных испытаний переменной нагруженности и усталостной повреждаемости конструкции беспилотных воздушных судов вертолетного типа | 2022 |

|

RU2772086C1 |

| СПОСОБ МОНИТОРИНГА НАГРУЗОК И НАКОПЛЕННОЙ УСТАЛОСТНОЙ ПОВРЕЖДАЕМОСТИ В УСЛОВИЯХ ЭКСПЛУАТАЦИИ САМОЛЕТА | 2015 |

|

RU2599108C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ В ПОЛЕТЕ ИЗГИБНЫХ НАПРЯЖЕНИЙ НА ВАЛУ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА С ТОРСИОННОЙ ВТУЛКОЙ НЕСУЩЕГО ВИНТА | 2016 |

|

RU2631557C1 |

| СЛАБАЯ ПЕРЕМЫЧКА С ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ ПО КОМБИНИРОВАННОЙ НАГРУЗКЕ | 2011 |

|

RU2573890C2 |

| СПОСОБ КОНТРОЛЯ ТЕРМИЧЕСКОЙ ЗАТЯЖКИ КОЛОНН ПРЕССА | 2007 |

|

RU2368503C2 |

| Способ испытания на прочность обтекателей из хрупких материалов | 2017 |

|

RU2654320C1 |

Изобретение относится к обработке материалов давлением и может быть использовано в штамповочных прессах. Система диагностики содержит тензодатчики аналогового типа и аппаратную часть с системой сигнализации. Тензодатчики закреплены по четыре на каждой колонне пресса друг против друга параллельно продольной и поперечной осям пресса и закрыты кольцевыми разъемными обоймами. Аппаратная часть включает промышленную рабочую станцию, крейтовую систему, кроссировочный блок и блок бесперебойного питания двойного преобразования. Промышленная станция представляет собой объединенные в единую защищенную конструкцию системный блок компьютера, жидкокристаллический монитор и функциональную клавиатуру. Система сигнализации выполнена с установленными в ней предварительным и аварийным уровнями напряжений в колоннах пресса при его нагружении. Предварительный уровень напряжений превышает допускаемые рабочие напряжения в колоннах пресса, но ниже аварийного уровня напряжений, который установлен из условия предотвращения перегрузки, опасной для целостности колонн пресса. В результате обеспечивается повышение надежности системы диагностики и обеспечение ее быстродействия. 5 з.п. ф-лы, 4 ил.

1. Система диагностики колонн гидравлического штамповочного пресса колонной конструкции, содержащая тензодатчики, закрепленные на колоннах пресса, аппаратную часть с системой сигнализации, отличающаяся тем, что она выполнена с возможностью осуществления инициализации и содержит тензодатчики аналогового типа, которые закреплены по четыре на каждой колонне пресса напротив друг друга параллельно продольной и поперечной осям пресса и закрыты кольцевыми разъемными обоймами, аппаратная часть включает промышленную рабочую станцию в виде объединенных в единую защищенную конструкцию системного блока компьютера, жидкокристаллического монитора и функциональной клавиатуры, крейтовую систему, кроссировочный блок и блок бесперебойного питания двойного преобразования, а система сигнализации выполнена с установленными в ней предварительным и аварийным уровнями напряжений в колоннах пресса при его нагружении, причем предварительный уровень напряжений превышает допускаемые рабочие напряжения в колоннах пресса, но ниже аварийного уровня напряжений, который установлен из условия предотвращения перегрузки, опасной для целостности колонн пресса.

2. Система по п.1, отличающаяся тем, что тензодатчики закреплены на колоннах пресса в зоне под его верхней поперечиной, а обоймы выполнены с возможностью ограничения хода подвижной траверсы пресса при ее перемещении в верхнее положение.

3. Система по п.1, отличающаяся тем, что она выполнена с обеспечением выдачи на экран жидкокристаллического монитора и сохранения на жестком диске компьютера измеренных тензодатчиками величин напряжений в колоннах пресса и полученных в результате их обработки расчетных величин напряжений.

4. Система по п.1, отличающаяся тем, что крейтовая система выполнена с возможностью обеспечения функции системы связи посредством тензомодулей, оцифровки сигналов с тензодатчиков и ввода и вывода дискретных сигналов.

5. Система по п.1, отличающаяся тем, что кроссировочный блок выполнен с возможностью обеспечения подключения тензодатчиков и гальванической развязки дискретных сигналов.

6. Система по п.1, отличающаяся тем, что она выполнена с возможностью осуществления инициализации путем проверки состояния тензодатчиков, работоспособности цифровых выходов, калибровки нулевых показателей и внутреннего диапазона показателей.

| Гидравлические прессы, некоторые конструкции и расчеты | |||

| Под ред | |||

| Васильева Б.П | |||

| - М.: Машиностроение, 1966, с.183-189 | |||

| Устройство для защиты гидравлического пресса от перегрузки | 1974 |

|

SU538907A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ТРАВЕРСЫ ГИДРАВЛИЧЕСКОГО ПРЕССА | 1992 |

|

RU2006370C1 |

| US 4429627 A, 07.02.1984 | |||

| US 5701811 A, 30.12.1997. | |||

Авторы

Даты

2009-08-20—Публикация

2007-07-27—Подача