Изобретение относится к испытательной технике и может быть использовано при проверке прочности оболочек антенных обтекателей из хрупких материалов, преимущественно керамических, при статических испытаниях.

Статические испытания натурных конструкций антенных обтекателей проводят с целью получения данных их фактической прочности от действия аэродинамических силовых и тепловых нагрузок, максимально приближенных к условиям реального полета. При статических испытаниях воспроизводятся силовые нагрузки, действующие на летательный аппарат в реальном полете, а также полетные тепловые нагрузки или имитируются суммарные величины напряжений от силовых и температурных нагрузок и, наконец, определяется фактический запас прочности путем доведения при испытании конструкции до разрушения.

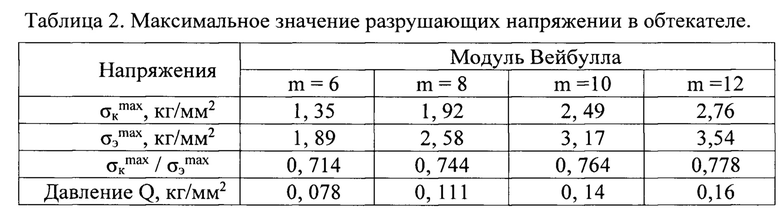

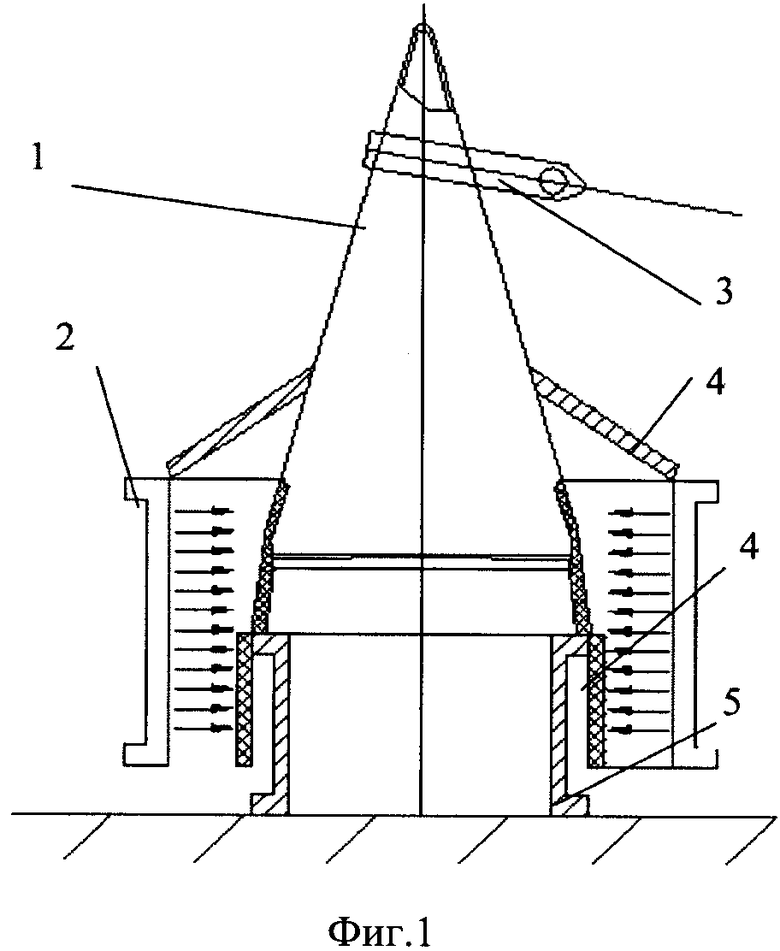

Известен способ испытания на прочность летательных аппаратов и их узлов (Испытания летательных аппаратов (беспилотные летательные аппараты) П.П. Афанасьев, и др. - Калуга: Издательство «Эйдос», 2015. стр. 192) на теплопрочностном стенде, когда конструкция антенного обтекателя подвергается воздействию нагрузок в виде продольных и поперечных сил, несимметричного распределенного давления снаружи обтекателя и тепловых воздействий, имитирующих какой-либо расчетный случай полета: старт ракеты, разгон до сверхзвуковых скоростей, маршевый режим полета и различные маневренные режимы. На фиг.1 представлена схема одного из испытательных стендов для теплопрочностных испытаний обтекателей (Радиопрозрачные обтекатели летательных аппаратов. Проектирование, конструкционные материалы, технология производства, испытания. / А.Г. Ромашин, М.Ю. Русин и др. - Харьков, ХАИ, 2003, стр. 221). Причем силовое воздействие для контрольного испытания выбирается такое, которое нагружает обтекатель больше всего, т.е. является максимальным среди всех возможных расчетных случаев нагружения обтекателя в полете. Величина же силовой нагрузки определяется расчетным путем для каждого полетного случая и соответствует: либо продольному или поперечному усилию, равному суммарной нагрузке от распределенного давления на наружную поверхность обтекателя, либо изгибающему моменту в корневом сечении обтекателя, который реализуется поперечной силой через систему лямок на определенном плече, либо созданием внутреннего избыточного давления в обтекателе, равного полетному, либо комбинированному нагружению, создающему максимальные растягивающие напряжения в обтекателе от совместного действия тепловых и силовых нагрузок реального полета. Т.е. реальные полетные нагрузки на испытательном стенде в полном объеме реализовать невозможно и они заменяются либо системой сил, либо внутренним избыточным давлением или одной силой, а главное, для каждого испытания они всегда определяются расчетным путем, из условия создания максимальных растягивающих напряжений в обтекателе, либо максимальной нагрузки, например изгибающий момент в корневом сечении, которое по величине суммарной нагрузки полностью соответствует полетному режиму для выбранного расчетного случая нагружения обтекателя.

Однако для керамических материалов, используемых для изготовления обтекателей, необходимо обязательно учитывать их специфику, проявляющуюся в хрупком характере разрушения, масштабном факторе и разбросе прочностных свойств. Это вызывает необходимость учета специфики керамики не только на этапе расчета прочности обтекателя, но и при определении контрольных нагрузок для проводимых испытаний обтекателей из керамики. Классические методы расчета на прочность используют модели механики сплошной микрооднородной среды с полной детерминированностью свойств материала, конструкции и внешних воздействий. Хрупкое же разрушение керамических материалов сопровождается существенным разбросом механических характеристик одинаковых элементов конструкций при идентичных условиях испытаний или эксплуатации, т.е. свойства керамических материалов носят не детерминированный, а случайный характер. Существенное влияние на результат испытаний оказывают также размеры конструкции и вид напряженного состояния: растяжение, сжатие или изгиб.

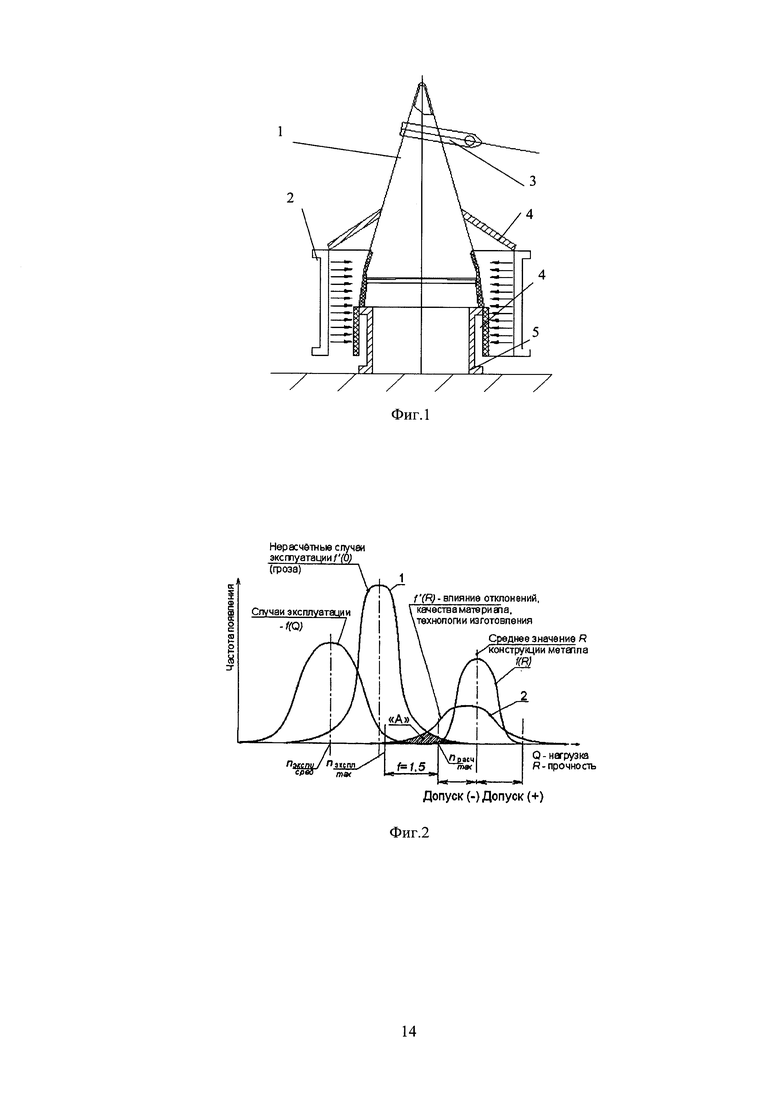

Кроме того, и силовые нагрузки на обтекатель также имеют вероятностный характер, как по величине (для различных возможных полетных расчетных случаев), так и по месту их приложения к обтекателю. Т.е. одна сторона обтекателя, случайно выбранная при установке на ракету или при установке его на испытательном стенде, нагружается растягивающими напряжениями, являющимися критичными для керамики, а другая сторона при этом будет нагружаться только сжимающими напряжениями, предельная прочность которых для керамики на порядок выше. И, таким образом, совпадение в испытываемой (или в реальной) конструкции мест с низкой прочностью материала (за счет разброса свойств) и большими растягивающими напряжениями в этом же месте обтекателя, которые могут привести к его разрушению, носят вероятностный характер. На фиг. 2 графически изображены плотности вероятности этих событий, а заштрихованная зона - это численное выражение вероятности разрушения конструкции, и чем меньше эта площадь, тем выше прочностная надежность обтекателя. Это необходимо учитывать при оценке прочности и надежности обтекателей из керамических материалов, а главное при выборе способа статических испытаний керамических обтекателей и определении величины контрольной нагрузки для них.

На фиг. 5 приведен пример распределения результатов наземных теплопрочностных испытаний одной модели обтекателя в процессе разработки (Радиопрозрачные обтекатели летательных аппаратов. Проектирование, конструкционные материалы, технология производства, испытания. А.Г. Ромашин, М.Ю. Русин и др. - Харьков, ХАИ, 2003, стр. 215) в виде соотношения (Мф / Мр) - величины фактического значения изгибающего момента (Мф) в момент разрушения при контрольном испытании к величине расчетного значения (Мр), соответствующего полетному расчетному случаю из технического задания на его разработку. Звездочкой (*) показано их среднее значение. Из распределения видно, что в процессе разработки было испытано более 60 опытных образцов обтекателей, причем разброс значений изгибающего момента (Мф) в начале разработки достаточно большой и связан, прежде всего, с большим разбросом прочностных свойств керамического материала обтекателя. И выход на режим (Мф / Мр) > 1 в конце разработки был обеспечен за счет совершенствования керамического материала обтекателя путем увеличения его средней прочности и уменьшения разброса прочности (увеличение значения модуля Вейбулла), а также правильного проведения отбраковочных испытаний, путем назначения требуемых величин контрольной нагрузки. Приведенный пример подчеркивает важность учета вероятностных прочностных свойств керамического материала обтекателя на этапе контрольных испытаний и необходимости правильного назначения величины нагрузок при отбраковочных испытаниях.

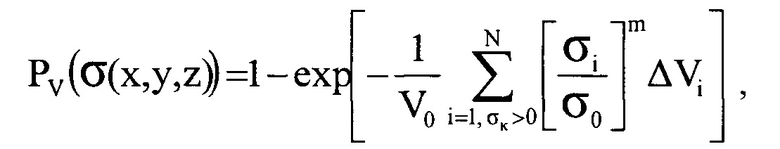

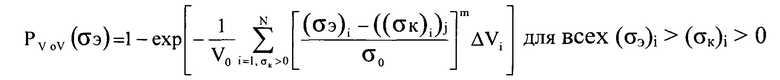

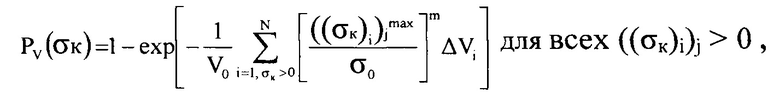

Известен анализ прочности и надежности обтекателей из керамики, основанный на использовании модели слабейшего звена Вейбулла (Часовской Е.Н. и др. «Анализ прочности и надежности керамических деталей машин». - Москва, Машиноведение, 1987, №3, с. 36-41), согласно которому вероятность разрушения керамического обтекателя, как мера его прочностной надежности, определяется по формуле

где σ0 - характеристическая прочность керамического материала, полученная при испытании образцов; m - масштабный множитель (модуль Вейбулла), характеризующий склонность материала к масштабному фактору; V0 - рабочий объем стандартного образца, на котором получены параметры σ0 и m; σ(x, y, z) - растягивающие напряжения, возникающие в конкретном месте объема керамического обтекателя от действия силовых и тепловых нагрузок. Эта формула учитывает конкретное распределение растягивающих напряжений по всему объему обтекателя, а также учитывает разброс прочностных свойств керамического материала. Масштабный фактор, присущий керамике, проявляется в том, что на величину предельных разрушающих напряжений (σmax) оказывает влияние как объем обтекателя, так и характер распределения растягивающих напряжений во всем обтекателе. Причем две полностью идентичные конструкции равного объема, выполненные из одного и того же материала с одинаковой прочностью σ0 и модулем Вейбулла m, но подвергаемые различным схемам нагружения (расчетным случаям) - будут иметь различные предельные напряжения разрушения и величину вероятности разрушения.

Так, например, среднее значение прочности материала НИАСИТ при испытании образцов на изгиб составляет σu≈(5-6) кг/мм2, при испытании обтекателей изгибающим моментом σp≈(3-3,5) кг/мм2, а при испытании внутренним давлением σр=(2-2,5) кг/мм2. Т.е. масштабный фактор, присущий керамике, подтверждается многочисленными (несколько тысяч штук) натурными испытаниями обтекателей за более чем 30-летний период их производства.

Приведенные результаты говорят о том, что для обтекателей из керамики использование способа испытания, применяемый для материалов с детерминированными свойствами, будет давать ошибки, т.е. будут не точны. Важно отметить, что характер распределения напряжений растяжения в конструкции при контрольных испытаниях может отличаться от распределения растягивающих напряжений при нагружении их реальной или эксплуатационной нагрузкой, но это отличие учитывается при вычислении вероятности их разрушения.

Известен способ испытания на прочность оболочки типа тела вращения (патент РФ №2249196, МПК G01N 3/08, опубликован 27.03.2005, Бюл. №9), включающий нагружение оболочки поперечной силой и ее измерение датчиками силы, расположенными на опоре, на которой установлена оболочка, отличающийся тем, что нагружение оболочки поперечной силой осуществляют посредством действия четырех сил, векторы которых направлены от оси оболочки и проходят по линиям пересечения плоскости, перпендикулярной оси вращения оболочки, с двумя взаимно перпендикулярными плоскостями, проходящими через ось вращения оболочки, при этом величину векторов сил определяют по формулам, а фактические направление и величина поперечной силы определяются по показаниям четырех датчиков силы, установленных на опоре в точках, лежащих на линиях пересечения двух взаимно перпендикулярных плоскостей, в которых расположены векторы сил, с плоскостью, перпендикулярной оси вращения оболочки, также по расчетным формулам.

К недостаткам этого способа можно отнести то, что величина нагрузки на оболочку в виде нескольких сосредоточенных сил, создающих изгибающий момент в оболочке, принимается равной изгибающему моменту одного из расчетных случаев и никак не связан с величиной и характером распределения растягивающих напряжений, возникающими во всех местах обтекателя в процессе испытаний и полета, а также не учитывает специфику керамического материала оболочки, связанную с масштабным фактором и разбросом его прочностных свойств.

Наиболее близким по технической сущности и достигаемому результату является способ испытания на прочность оболочки типа тела вращения, взятый за прототип (патент РФ №2541371, МПК G01N 3/20, опубликован 10.02.2015, Бюл. №4), включающий нагружение установленной на платформе оболочки поперечной силой, отличающийся тем, что нагружение оболочки поперечной силой осуществляют посредством вращения платформы вокруг неподвижной оси параллельной оси симметрии оболочки с установленными на ее внешней поверхности инерционными элементами, при этом масса инерционного элемента выбирается по расчетным формулам с учетом различного местоположения их на оболочке.

К недостаткам этого способа можно отнести то, что величина нагрузки на оболочку от инерционных сил, создающих изгибающий момент в оболочке, принимается равным только изгибающему моменту одного из расчетных случаев полета и никак не связан с величиной и характером распределения растягивающих напряжений от эксплуатационной (полетной) нагрузки и возникающими растягивающими напряжениями во всех местах оболочки в процессе контрольных испытаний, т.е. при этом способе испытания совершенно не учитывается характер распределения растягивающих напряжений по всей оболочке обтекателя для схем нагружения обтекателя эксплуатационной и контрольной нагрузкой.

Цель заявляемого изобретения заключается в увеличении точности проводимых статических испытаний антенных обтекателей из хрупких материалов, преимущественно керамических, за счет учета как вероятностных свойств керамического материла обтекателей, так и вероятностного характера распределения силовых нагрузок при различных схемах, имитирующих нагружение обтекателя в реальном полете.

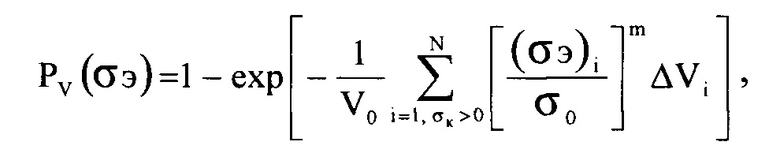

Указанная цель достигается тем, что предложен способ испытания на прочность обтекателей из хрупких материалов, включающий нагружение обтекателя контрольной нагрузкой в виде поперечной силы, отличающийся тем, что обтекатель нагружают контрольной нагрузкой в виде продольной силы, или в виде изгибающего момента, или в виде инерционных сил на разгонном стенде, или в виде внутреннего избыточного давления, или в виде сил от вибрационных нагрузок, или в виде распределенного давления на наружную поверхность, или в виде распределенного давления на внутреннюю поверхность, или в виде их комбинации, а затем определяют расчетным путем напряжения растяжения по всему объему обтекателя и вероятности их разрушения от действия эксплуатационной и контрольной нагрузок, причем значение величины контрольной силы определяют из условия равенства вероятностей разрушения обтекателя, создаваемые от действия контрольной и эксплуатационной нагрузок, а для эксплуатационной нагрузки выбирают максимальное значение вероятности разрушения из всех расчетных случаев нагружения обтекателя в реальном полете. Таким образом, вычисляют вероятность разрушения Pv(σк) от контрольной нагрузки и вероятность разрушения от действия эксплуатационной нагрузки, Pv(σэ), причем выбирают максимальное значение вероятности разрушения из всех расчетных случаев нагружения обтекателя в реальном полете

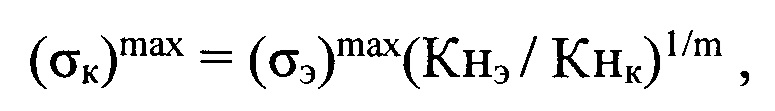

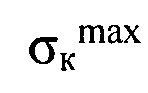

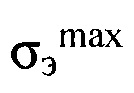

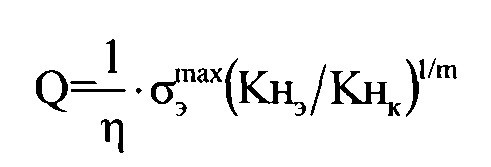

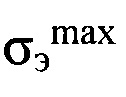

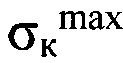

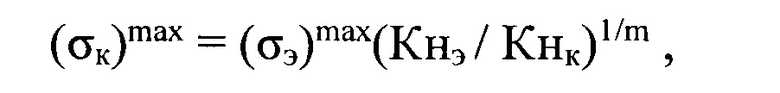

т.е. используя равенство вероятностей разрушения Pv(σк)=Pv(σэ), получают формулу для определения максимального напряжения, соответствующего необходимому уровню контрольной нагрузки при заданных значениях вероятности разрушения

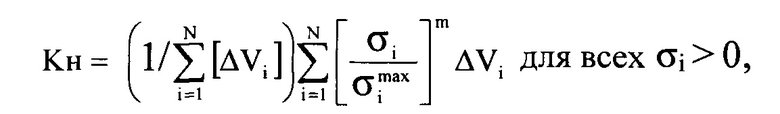

где (σэ)max - максимальное напряжение растяжения в обтекателе при действии эксплуатационных нагрузок как от силовых, так и тепловых воздействий; m - модуль Вейбулла, m=(6.....12) для существующих материалов обтекателей; Кн - коэффициент нагруженности конкретного обтекателя, характеризующий меру нагруженности всего объема обтекателя от действия контрольной или эксплуатационной нагрузок растягивающими напряжениями по отношению их к максимальным значениям (σк)max или (σэ)max в каждой точке обтекателя. Коэффициент нагруженности определяется расчетным путем для выбранной схемы нагружения с учетом значения m для конкретного материала испытываемого обтекателя

где ΔVi - элементарный объем (конечный элемент) обтекателя из N возможных; σi - растягивающие напряжения в элементе объема ΔVi обтекателя;  - максимальное значение растягивающих напряжений среди всех N элементов объема обтекателя для принятой схемы его нагружения.

- максимальное значение растягивающих напряжений среди всех N элементов объема обтекателя для принятой схемы его нагружения.

Коэффициенты нагруженности Кн обтекателя не зависят от абсолютной величины нагрузки, т.е. являются постоянными для выбранных схем нагружения обтекателя и характеризуют меру нагруженности объема обтекателя растягивающими напряжениями от действия контрольной или эксплуатационной нагрузок с учетом величины модуля Вейбулла материала обтекателя. В случае чистого растяжения всей конструкции обтекателя Кн=1.

Таким образом, максимальное напряжение при контрольной нагрузке  в первую очередь зависит от склонности конкретного материала обтекателя к масштабному фактору, и чем меньшее значение модуля Вейбулла для материала, тем больше отличаются

в первую очередь зависит от склонности конкретного материала обтекателя к масштабному фактору, и чем меньшее значение модуля Вейбулла для материала, тем больше отличаются  от

от  . Так, например, зона растягивающих напряжений от внутреннего избыточного давления (опрессовка обтекателя) занимает почти весь объем обтекателя - это меридиональные и окружные напряжения. В то время как при расчетном случае маневра, т.е. нагрузка от аэродинамического воздействия на обтекатель в виде изгибающего момента, зона (объем) растягивающих напряжений на порядок меньше и охватывает только одну сторону обтекателя, хотя величины

. Так, например, зона растягивающих напряжений от внутреннего избыточного давления (опрессовка обтекателя) занимает почти весь объем обтекателя - это меридиональные и окружные напряжения. В то время как при расчетном случае маневра, т.е. нагрузка от аэродинамического воздействия на обтекатель в виде изгибающего момента, зона (объем) растягивающих напряжений на порядок меньше и охватывает только одну сторону обтекателя, хотя величины  и

и  могут быть близки по величине, но вероятности их разрушения отличаются значительно.

могут быть близки по величине, но вероятности их разрушения отличаются значительно.

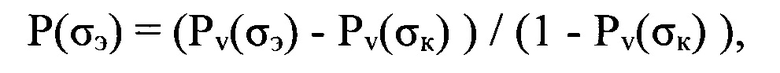

Заявляемый способ испытания можно использовать и для проведения отбраковочных испытаний обтекателей, как разновидность контрольных испытаний. Эти испытания приходится проводить из-за того, что существующие методы неразрушающего контроля обтекателей из керамических материалов, не позволяют установить размер максимально возможного допустимого дефекта и гарантировать в нем отсутствие дефектов большего размера. В этих условиях единственным способом обеспечения требуемой прочностной надежности обтекателей является проведение предварительных отбраковочных испытаний каждого обтекателя. Выявление обтекателей с низкой прочностью (или наличие дефектности в нем) повышает прочностную надежность обтекателей, прошедших такую проверку. Однако для таких испытаний важно правильно выбрать схему нагружения обтекателя и, главное, определить количественное значение контрольной нагрузки. В настоящее время для обтекателей используются отбраковочные испытания в виде опрессовки, но одно это нагружение не охватывает все области (зоны) обтекателя, подвергаемые растягивающим напряжениям в реальном полете и особенно важную и ответственную область обтекателя - в месте крепления шпангоута к оболочке.

Для обеспечения требуемой прочностной надежности (вероятности неразрушения) конкретного обтекателя, при отбраковочных испытаниях необходимо использовать несколько простых схем нагружения одного и того же обтекателя, например внутреннее избыточное давление, изгибающий момент или инерционные силы на разгонном стенде, с целью нагружения как можно больше различных зон и частей объема обтекателя растягивающими напряжениями и выявления, тем самым, больше мест в обтекателе с возможными дефектами или низкой прочностью, меньшей, чем создаваемое напряжение растяжения в этом месте. Причем увеличение зон растягивающих напряжений (после испытания избыточным давлением) можно обеспечить также путем многократного использования одной схемы нагружения в виде инерционных сил на разгонном стенде, но изменяя после каждого удачного испытания положение обтекателя, поворачивая его на угол (45-90) градусов, при его закреплении на испытательном стенде. В этом случае остаточная вероятность разрушения обтекателя Рост(σэ), после удачного проведения отбраковки будет существенно меньше, а количественно будет определяться по формуле

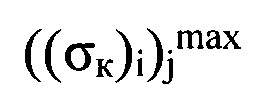

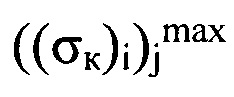

В свою очередь величина Pv(σк), определяемая при отбраковке, вычисляется с учетом максимального значения  растягивающих напряжений в каждом элементе объема обтекателя среди всех уже использованных схем нагружения при отбраковке конкретного обтекателя

растягивающих напряжений в каждом элементе объема обтекателя среди всех уже использованных схем нагружения при отбраковке конкретного обтекателя

где  - максимальное значение растягивающих напряжений среди всех (j) схем нагружения в элементе объема ΔVi обтекателя; (σo) - характеристическая прочность материала керамики.

- максимальное значение растягивающих напряжений среди всех (j) схем нагружения в элементе объема ΔVi обтекателя; (σo) - характеристическая прочность материала керамики.

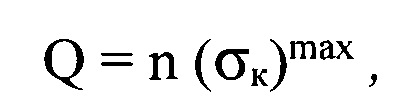

Для контрольной нагрузки обтекателя внутренним избыточным давлением и эксплуатационной нагрузкой в виде совместного действия изгибающего момента и температурной нагрузки, расчетным путем получено и экспериментально подтверждено, что величина внутреннего давления, определяемая из условия создания (σк)mах=(0,7…0,8) (σ)mах для модуля Вейбулла материала керамики m=(6.....12), величина внутреннего давления Q=n (σк)mах и зависит от конкретных размеров обтекателя (радиуса оболочки и толщины стенки) и для известных существующих обтекателей принимает значение n=(0,07....0,16) при модуле Вейбулла материала m=(6.....12).

Керамические обтекатели, успешно прошедшие отбраковочные испытания (как разновидность контрольных испытаний) увеличивают прочностную надежность (вероятность неразрушения) конкретного обтекателя Рv(σэ) на величину вероятности разрушения Pv(σк) от напряжений, возникающих при нагружении контрольной нагрузкой и схемой нагружения: внутреннее избыточное давление, изгибающий момент или в виде инерционных сил на разгонном стенде при отбраковочном испытании

где Рv(σэ) - вероятность разрушения конкретного обтекателя от эксплуатационной нагрузки без отбраковочных испытаний, а величина нагрузки для отбраковочных (контрольных) испытаний принимается из условия создания при отбраковочном нагружении минимально заданной величины вероятности разрушения Pv(σк). Если требуемое значение Р(σэ) не достигается, то проводят дополнительные отбраковочные испытания этого же обтекателя, но с другой схемой нагружения или с увеличением значения минимальной заданной вероятности Pv(σк).

Заявляемый способ испытания обтекателя подтверждается серией расчетов и экспериментами на натурных обтекателях. На фиг. 4 представлены графики распределения меридиональных (σм), а на фиг. 3 окружных (σт) напряжений на наружной  и внутренней

и внутренней  поверхности обтекателя, рассчитанные для обтекателя типа 5В55. Показаны зоны действия напряжений в районе шпангоута, Z=(0…20 см) максимальных значений растягивающих меридиональных

поверхности обтекателя, рассчитанные для обтекателя типа 5В55. Показаны зоны действия напряжений в районе шпангоута, Z=(0…20 см) максимальных значений растягивающих меридиональных  и окружных

и окружных  напряжений, для схемы нагружения обтекателя внутренним давлением Q=1ати.

напряжений, для схемы нагружения обтекателя внутренним давлением Q=1ати.

Экспериментальное подтверждение предложенного способа проведено также на оболочках обтекателя 5В55. Определение напряженно-деформированного состояния оболочки обтекателя осуществлялось с использованием тензометрирования. С этой целью на натурном обтекателе было установлено 89 тензодатчиков в двух сечениях по высоте и в двух меридиональных сечениях, что позволяло восстановить поле деформации в оболочке при контрольной и эксплуатационной нагрузках. В качестве эксплуатационной нагрузки для данного типа обтекателей принят изгибающий момент (Ми). Эта нагрузка возникает в процессе полета при маневре, а значение ( ) имеет место в корневом сечении оболочки в зоне шпангоута (узел крепления оболочки к соседнему отсеку). Условия, близкие к эксплуатационным (

) имеет место в корневом сечении оболочки в зоне шпангоута (узел крепления оболочки к соседнему отсеку). Условия, близкие к эксплуатационным ( =1460 кг⋅м), имитируются на испытательном стенде (фиг. 1) путем приложения усилия F=2000 кг на плече L=0,73 м. Усилие к оболочке прикладывают через систему лямок. Изменение окружных (σ0) и меридиональных (σм) деформаций на поверхности обтекателя от изгибающей нагрузки (

=1460 кг⋅м), имитируются на испытательном стенде (фиг. 1) путем приложения усилия F=2000 кг на плече L=0,73 м. Усилие к оболочке прикладывают через систему лямок. Изменение окружных (σ0) и меридиональных (σм) деформаций на поверхности обтекателя от изгибающей нагрузки ( ) определены в сечении в зоне растяжения (район шпангоута). Пересчет деформаций в напряжения осуществлялся при модуле упругости Е=35 ГПа. На фиг. 3 и фиг. 4 крестиками обозначены значения напряжений на наружной поверхности, полученные экспериментальным путем для обтекателя при нагружении внутренним давлением Q=1 ати.

) определены в сечении в зоне растяжения (район шпангоута). Пересчет деформаций в напряжения осуществлялся при модуле упругости Е=35 ГПа. На фиг. 3 и фиг. 4 крестиками обозначены значения напряжений на наружной поверхности, полученные экспериментальным путем для обтекателя при нагружении внутренним давлением Q=1 ати.

В качестве контрольной нагрузки для обтекателя при отбраковочных испытаниях используют внутреннее избыточное давление, что позволяет использовать простую линейную связь между максимальным значением напряжения в оболочке обтекателя и величиной давления

где η - коэффициент пропорциональности. Значение η зависит от размеров оболочки и толщины стенки, является константой для конкретного типа обтекателя и не зависит от величины давления. Определить η можно расчетным или экспериментальным путем. Так, например, для оболочки обтекателя 5В55 значение η=21,6, а для обтекателя 9М82 η|=17,2 получено расчетным путем и проверено экспериментально. Зная значение коэффициента η для данного типа обтекателя и используя соотношение для вычисления  , можно получить требуемую величину давления для отбраковочного испытания

, можно получить требуемую величину давления для отбраковочного испытания  .

.

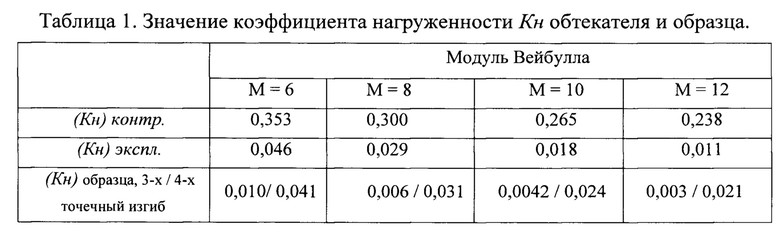

В табл. 1 представлены величины коэффициента нагруженности Кн обтекателя и стандартного образца на 3- и 4-точечный изгиб для различных значений модуля Вейбулла материала обтекателя.

Определив Кн, можно получить соотношение максимальных напряжений σmах при испытании изгибающим моментом и внутренним давлением для данного типа обтекателей, которое в зависимости от значения модуля Вейбулла (m=6, … 12) изменяется от 0,714 до 0,778. То есть, чем выше модуль Вейбулла материала обтекателя, тем меньше проявляется масштабный фактор и ближе значения  и

и  . Для материалов с детерминированными свойствами, у которых m=(40-50) эти напряжения равны и не зависят от вида наряженного состояния.

. Для материалов с детерминированными свойствами, у которых m=(40-50) эти напряжения равны и не зависят от вида наряженного состояния.

На втором этапе эксперимента определялись предельные значения эксплуатационных и контрольных нагрузок и прочностные свойства материала в натурных обтекателях типа 9М82 путем доведения их до разрушения. С этой целью было испытано 29 оболочек внутренним давлением и 30 - на изгибающий момент. Статистической обработкой по специальной программе получены значения характеристической прочности в оболочке при нагружении изгибом σэ=3,3 кг/мм2 и давлением σк=2,5 кг/мм2, a соответствующие им модули Вейбулла равны m=9,8 и m=8,8. Соотношение напряжений  составляет 0,757. Были испытаны на прочность также и стандартные образцы, вырезанные из припуска этих оболочек. Испытанием 120 образцов на 3-точечный изгиб и последующей обработкой результатов по программе статистической обработки определены параметры распределения Вейбулла для материала оболочки: σ0=5,9 кг/мм2 и m=8,6. Используя эти характеристики материала обтекателя и заявляемый способ испытания, можно рассчитать предполагаемые максимальные разрушающие напряжения (σmах) обтекателя при нагружении его изгибом (эксплуатационная нагрузка) или внутренним давлением (контрольная нагрузка), соотношение этих напряжений, а также величину внутреннего давления (Q), соответствующего

составляет 0,757. Были испытаны на прочность также и стандартные образцы, вырезанные из припуска этих оболочек. Испытанием 120 образцов на 3-точечный изгиб и последующей обработкой результатов по программе статистической обработки определены параметры распределения Вейбулла для материала оболочки: σ0=5,9 кг/мм2 и m=8,6. Используя эти характеристики материала обтекателя и заявляемый способ испытания, можно рассчитать предполагаемые максимальные разрушающие напряжения (σmах) обтекателя при нагружении его изгибом (эксплуатационная нагрузка) или внутренним давлением (контрольная нагрузка), соотношение этих напряжений, а также величину внутреннего давления (Q), соответствующего  . В табл. 2 представлены эти величины для различных значений модуля Вейбулла материала обтекателя.

. В табл. 2 представлены эти величины для различных значений модуля Вейбулла материала обтекателя.

Сопоставляя величины разрушающих давлений и растягивающих напряжений в обтекателе, полученные на основе заявленного способа испытаний, с результатами натурного эксперимента, доказана применимость предложенного способа испытания на прочность обтекателей из хрупких материалов и определения величины контрольной нагрузки при испытании керамических обтекателей.

Источники информации

1. Испытания летательных аппаратов (беспилотные летательные аппараты) / П.П. Афанасьев, В.В. Буркин, А.Н. Геращенко, И.С. Голубев и др. - Калуга: Издательство «Эйдос», 2015. - 504 с.

2. Часовской Е.Н. и др. «Анализ прочности и надежности керамических деталей машин». - Москва, Машиноведение, 1987, №3, стр. 36-41.

3. Патент РФ №2249196, МПК G01N 3/08, опубл. 27.03.2005, Бюл. №9.

4. Патент РФ №2541371, МПК G 01 N 3/20, опубл. 10.02.2015, Бюл. №4.

5. Радиопрозрачные обтекатели летательных аппаратов. Проектирование, конструкционные материалы, технология производства, испытания/ А.Г. Ромашин, М.Ю. Русин и др. - Харьков, ХАИ, 2003 - 239 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ОБТЕКАТЕЛЕЙ | 2016 |

|

RU2620782C1 |

| Устройство для испытания колец на растяжение и способ испытания | 2018 |

|

RU2688590C1 |

| УЗЕЛ КРЕПЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКИ АНТЕННОГО ОБТЕКАТЕЛЯ С МЕТАЛЛИЧЕСКИМ ШПАНГОУТОМ | 2014 |

|

RU2559732C1 |

| Антенный обтекатель | 2020 |

|

RU2735381C1 |

| Антенный обтекатель | 2019 |

|

RU2748531C1 |

| СПОСОБ ОЦЕНКИ ПРЕДЕЛА ПРОЧНОСТИ КЕРАМИКИ ПРИ РАСТЯЖЕНИИ | 2017 |

|

RU2662251C1 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ТИПА ТЕЛ ВРАЩЕНИЯ | 2016 |

|

RU2614920C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 2013 |

|

RU2536361C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 2012 |

|

RU2494504C1 |

| Антенный обтекатель | 2018 |

|

RU2694132C1 |

Изобретение относится к испытательной технике и может быть использовано при проверке прочности оболочек антенных обтекателей из хрупких материалов, преимущественно керамических, при статических испытаниях. Сущность: осуществляют нагружение обтекателя контрольной нагрузкой в виде поперечной силы, или в виде продольной силы, или в виде изгибающего момента, или в виде инерционных сил на разгонном стенде, или в виде внутреннего избыточного давления, или в виде сил от вибрационных нагрузок, или в виде распределенного давления на наружную поверхность, или в виде распределенного давления на внутреннюю поверхность, или в виде их комбинации, а затем определяют расчетным путем напряжения растяжения по всему объему обтекателя и вероятность их разрушения от действия эксплуатационной и контрольной нагрузок, причем значение величины контрольной силы определяют из условия равенства вероятностей разрушения обтекателя от действия контрольной и эксплуатационной нагрузок, причем для эксплуатационной нагрузки выбирают максимальное значение вероятности разрушения из всех расчетных случаев нагружения обтекателя в реальном полете. Технический результат: увеличение точности проводимых испытаний. 3 з.п. ф-лы, 2 табл., 5 ил.

1. Способ испытания на прочность обтекателей из хрупких материалов, включающий нагружение обтекателя контрольной нагрузкой в виде поперечной силы, отличающийся тем, что обтекатель нагружают контрольной нагрузкой в виде продольной силы или в виде изгибающего момента, или в виде инерционных сил на разгонном стенде, или в виде внутреннего избыточного давления, или в виде сил от вибрационных нагрузок, или в виде распределенного давления на наружную поверхность, или в виде распределенного давления на внутреннюю поверхность, или в виде их комбинации, а затем определяют расчетным или экспериментальным путем напряжения растяжения по всему объему обтекателя и вероятность разрушения от действия эксплуатационной и контрольной нагрузок, причем значение величины контрольной силы определяют из условия равенства вероятностей разрушения обтекателя, создаваемые от действия контрольной и эксплуатационной нагрузок, а для эксплуатационной нагрузки выбирают максимальное значение вероятности разрушения из всех расчетных случаев нагружения обтекателя в реальном полете, а величину контрольной нагрузки определяют из условия создания при контрольном нагружении величины максимальных растягивающих напряжений

где (σэ)max - максимальное напряжение растяжения в обтекателе среди всех расчетных случаев эксплуатационных нагрузок как от силовых, так и тепловых воздействий или их совместного действия; m - масштабный множитель (модуль Вейбулла), являющийся характеристикой прочностных свойств материала обтекателя и отражающий масштабный фактор; Кн - коэффициент нагруженности обтекателя из конкретного материала для конкретного расчетного случая от действия контрольной или эксплуатационной нагрузок растягивающими напряжениями во всем объеме обтекателя определяют расчетным путем и выбирают максимальным из всех возможных расчетных случаев нагружения, а величина контрольной нагрузки для конкретного обтекателя определяют из соотношения

где Q - параметр нагрузки для конкретной схемы нагружения и может быть величиной: поперечной силы, давления, изгибающего момента, скорости оборотов на разгонном стенде или темпом нагрева; n - поправочный коэффициент, который определяют расчетным путем и зависит от конкретных размеров обтекателя: радиуса оболочки и толщины ее стенки.

2. Способ по п. 1, отличающийся тем, что при контрольном испытании обтекателя внутренним избыточным давлением, а эксплуатационным нагружением в реальном полете в виде совместного действия изгибающего момента и температурной нагрузки, величину внутреннего давления определяют из условия создания (σк)max = (0,7…0,8)*(σэ)max для модуля Вейбулла материала керамики обтекателя m = (6…12), причем величину внутреннего давления Q определяют расчетным путем и для известных существующих обтекателей коэффициент пропорциональности находится в диапазоне n = (0,07…0,16).

3. Способ по п. 1, отличающийся тем, что для отбраковочных испытаний керамических обтекателей величину нагрузки принимают из условия создания при отбраковочном нагружении заданной величины вероятности разрушения Pv(σк) от напряжений, возникающих при нагружении этой нагрузкой и выбранной схемой нагружения, что обеспечит увеличение вероятности неразрушения (прочностной надежности), для успешно прошедших испытание обтекателей, на величину вероятности разрушения Pv(σэ) от напряжений, созданных при нагружении контрольной нагрузкой и выбранной схемой нагружения при отбраковочном испытании

Р(σэ) = (Pv(σэ)-Pv(σк)) / (1-Pv(σк)),

где Pv(σэ) - вероятность разрушения конкретного обтекателя от эксплуатационной нагрузки без отбраковочных испытаний.

4. Способ по пп. 1 и 3, отличающийся тем, что для увеличения прочностной надежности керамического обтекателя и достижения вероятности разрушения обтекателя не более заданного значения после успешного проведения отбраковочных испытаний необходимо увеличить объем областей, проверяемых растягивающими напряжениями, используя многократное нагружение одного и того же обтекателя поочередно различными схемами нагружения в виде внутреннего избыточного давления, в виде изгибающего момента или в виде инерционных сил на разгонном стенде, вычисляя после каждого нагружения остаточную вероятность разрушения конкретного обтекателя от эксплуатационной нагрузки.

| СПОСОБ ИСПЫТАНИЯ ОБТЕКАТЕЛЕЙ ИЗ ХРУПКИХ МАТЕРИАЛОВ | 2014 |

|

RU2580265C1 |

| СПОСОБ ИСПЫТАНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ОБТЕКАТЕЛЕЙ | 2016 |

|

RU2620782C1 |

| Способ испытания обтекателей ракет из неметаллических материалов | 2017 |

|

RU2637176C1 |

| CN 102721612 B, 29.01.2014. | |||

Авторы

Даты

2018-05-17—Публикация

2017-05-30—Подача