Настоящее изобретение касается устройства для подачи листов одного за другим из пачки или стопки листов в транспортировочное устройство для транспортирования листа на станцию обработки, причем устройство содержит камеру низкого давления, множество валов с отдельными приводами, которые расположены перпендикулярно направлению транспортирования и размещены в камере низкого давления, по существу, будучи эквидистантно разнесены друг от друга, и каждый из которых содержит множество колес с фрикционным покрытием, причем каждый вал имеет привод от собственного двигателя, который присоединен к управляющему устройству и управляем им, и разделительное устройство, которое размещено, по существу, вертикально над камерой низкого давления и на расстоянии от камеры низкого давления, немного большем толщины листа.

Изобретение также касается способа подачи листов, одного за другим, из стопки листов в транспортировочное устройство для транспортирования листа на станцию обработки.

Изобретение главным образом касается способа и устройства для подачи картонных заготовок, например гофрированного картона, из стопки заготовок в машину для нанесения текста и/или символов, или для вырубки, но не ограничено этим.

Проблемы, которые возникают при подаче (самого нижнего) листа из стопки, можно объяснить тем фактом, что на практике чрезвычайно трудно подавать лист без определенной степени буксования между подающими колесами и листом, что приводит к плохой повторяемости. Это вызвано тем фактом, что трение между колесом и листом меняется с непрерывно меняющимся количеством листов в пачке, типом листа (структурой поверхности, плотностью и т.д.), изменениями скорости и т.д. В обычных устройствах для подачи листов эта проблема частично решена использованием подающих роликов. Основной недостаток этого состоит в том, что листы гофрированного картона легко деформируются или мнутся в месте захвата прижимным роликом, что оказывает пагубное воздействие на способность к штабелированию, постоянство формы и т.д. коробки, производимой вслед за этим. Чтобы свести к минимуму скольжение между колесами и подаваемым листом, приходится использовать большой вакуум (отрицательное давление). Однако это подразумевает, что следующий лист опускается слишком быстро и контактное нажатие между тормозящимися подающими колесами будет сильным, что приводит к повреждению листа и износу колес. Также существует риск того, что следующий лист будет подан к передней опоре для листов, или к разделительному устройству, что приводит к повреждению переднего края листа. Это также может привести к прерыванию подачи листа, когда происходит заклинивание, т.е. два листа (один - подаваемый, а другой - лежащий на нем) одновременно подаются в зазор между опорой листа и подающим столом и застревают. Теоретически этому было бы противодействие, если бы можно было использовать двигатель с достаточным тормозным моментом. В этом случае теоретически было бы возможно затормозить колесные валы за существенно более короткое время или на существенно более коротком расстоянии. Однако это ограничено эксплуатационными характеристиками серийно выпускаемых двигателей, которые имеют либо слишком низкий максимальный крутящий момент, либо слишком высокий момент инерции. Чтобы противодействовать вышеупомянутым проблемам, необходимо уменьшить вакуум, что оказывает пагубный эффект на повторяемость, когда появляется неконтролируемое скольжение (которое также зависит от скорости, высоты стопки и т.д.).

Устройство для подачи листов определенного выше типа уже известно из патента США 5006042. Это известное устройство для подачи листов содержит камеру низкого давления, имеющую объединенный с ней подающий стол, предназначенный для размещения на нем стопки листов, и опору для листов над подающим столом на расстоянии порядка толщины одного листа. Несколько валов размещены в камере низкого давления. Валы содержат множество колес, которые выступают через отверстия в подающем столе и служат для транспортировки самого нижнего листа стопки через зазор между подающим столом и опорой листа на ленточный конвейер. Каждый вал имеет привод от отдельного двигателя. В связи с вышеизложенными обоснованиями и тем фактом, что относительно велико расстояние между колесным валом, ближайшим к опоре для листов, и, с одной стороны, опорой для листов, и, с другой стороны, ленточным конвейером, существует неизбежный риск того, что листы поступят на ленточный конвейер с наклоном и/или с так называемым шаговым отклонением, с вытекающими из этого проблемами на последующей станции обработки. В указанном патентном описании не приводится способ исправления вышеупомянутых дефектов. Кроме того, ожидающие листы в стопке или пачке, которые из-за сил трения оказываются прижатыми к опоре для листов (особенно при высоком уровне вакуума), могут застревать своими передними краями на опоре для листов, и, таким образом, это препятствует их правильному опусканию по завершении цикла подачи подаваемых листов. Часто угол переднего края прижимается к опоре для листов. Как только начинается цикл подачи, лист повреждается или застревает на опоре для листов и не подается правильным образом.

Другими проблемами, которые связаны с устройствами для подачи листов вышеупомянутого типа, являются, например, следующие: если в цикле подачи используют «нормальный» так называемый копировальный граф (шаблон перемещения) (см. Фиг.7а патента США 6543760), то при смене скорости изменятся линейное ускорение и линейное торможение (наклон графов). Это подразумевает, что при пониженной скорости машины получаются пониженное торможение подающих колес и более долгий период времени на остановку колес, хотя двигатель обладает достаточными возможностями для усилия, нужного для осуществления более быстрого останова. Следовательно, будет достаточно времени для засасывания следующего листа из пачки на колеса до того, как они остановятся. В результате поверхностный слой листа может быть поврежден колесами, которые интенсивно вращаются, соприкасаясь с ним («трутся»), и лист продвигается к передней опоре для листов неуправляемым образом. Вариации параметров, таких как размер листа, высота пачки, уровень вакуума и машинная скорость, также приводят к изменению полного фрикционного взаимодействия между листом и колесами. Вариации трения порождают вариации скольжения между листом и колесами, которое всегда происходит в связи с ускорением листа. Когда скольжение изменяется, оно проявляется как вариации шагового перемещения листа. Кроме того, существуют повсеместные случайные вариации трения от одного листа к другому, в зависимости от, например, индивидуальной структуры поверхности каждого листа, турбулентности в вакуумных коробках (камерах низкого давления) и т.д., что добавляет стохастическую составляющую к вышеупомянутым причинам недостаточной повторяемости.

Исходным материалом для производства при использовании так называемых прямолинейных автоматических линий является гофрированный картон с форматами, адаптированными к соответствующим сериям коробок, подлежащих изготовлению. Точность подачи играет решающую роль для позиционирования печатного изображения, прорезей и пробивных отверстий относительно переднего края и заднего края, соответственно, листа. Точное позиционирование печатного изображения, прорезей и пробивных отверстий и превосходная повторяемость от одного листа к следующему необходимы для качества коробок, изготавливаемых на машине для изготовления тары, например, прямолинейной автоматической линии. Термин «точность подачи» также охватывает прямую подачу относительно переднего и заднего краев листов. Это необходимое условие для точности геометрии изготавливаемых коробок, и, таким образом, процесса складывания в прямолинейной автоматической линии.

Современные машины для изготовления тары, адаптированные для гофрированного картона, в частности прямолинейные автоматические линии, отличаются высокой производительностью. В этой связи высокая скорость является решающим фактором.

До сих пор попытки оптимизировать сочетание связанных характеристик подачи, которая не мнет листы, достаточной повторяемости и высокой скорости увенчались лишь частичным успехом. Оказалось трудным разработать подачу, которая оптимизирована во всех областях. Используют подающие ролики, посредством которых получают относительно приемлемый результат относительно точности подачи и скорости, или используют систему, которая работает без подающих роликов, в каковом случае приемлемая точность получается только на ограниченных скоростях. В патенте США 6534760 раскрыта подающая система, которая, как утверждают, отличается сочетанием вышеупомянутых связанных свойств. Однако установлено, что трудно достичь данного сочетания высоких эксплуатационных характеристик и точности подачи без подающих роликов. Прямую причину этого связывают с тем фактом, что установлено, что подающие колеса данного стола нельзя остановить настолько быстро, насколько это требуется. Это является особой проблемой на высоких скоростях из-за физических свойств системы в сочетании с эксплуатационными характеристиками сервосистем, имеющихся в наличии в настоящее время. Установлено, что невозможно избежать нежелательного раскатывания подающих колес (или тормозного пути). Раскатывание оказывает непосредственное влияние на возможность работы устройства на более высоких скоростях с неизменной точностью подачи.

В патенте США 5048812 А раскрыто устройство для подачи листов без подающих роликов для подачи листов одного за другим на станцию обработки или в машину для обработки листов. Устройство состоит из вакуумной коробки, на верхний участок которой подают листы, и заслонки, или разделительного устройства, которое выпускает только один лист за один раз из стопки листов к указанной машине. Вакуумная коробка содержит первый и второй приводы, приводимые в действие двигателем, причем первый привод, который расположен под стопкой листов, работает с переменной скоростью, тогда как второй привод работает с постоянной скоростью. Каждый привод приводит в движение множество валов с одинаковой скоростью вращения, и подающие колеса для подачи листов размещены на указанных валах. Рядом с вакуумной коробкой обеспечен корпус, который содержит вал с приводом от двигателя, на котором прикреплено несколько кулачков. От вакуумной коробки и прямо под колесными валами и параллельно им, под стопкой листов, соответствующий кулачковый вал продолжается в корпус, и каждый кулачковый вал снабжен, внутри корпуса, толкателем, сцепляющимся с соответствующим кулачком. Каждый кулачковый вал с возможностью поворота установлен в вакуумной коробке и содержит там множество подъемных элементов, которые могут поднимать соответствующее количество опорных элементов. Эти опорные элементы с возможностью смещения расположены вокруг каждого колесного вала и между всеми колесами вала. Программирование и регулировка, соответственно, циклов подъема невозможны из-за указанного механического механизма передачи движения (кулачки и толкатель). Опорные элементы можно привести в бездействие только блокированием их соответствующих толкателей.

Цикл подачи по патенту США 5048812 А начинается с опускания опорных элементов, на которых лежит стопка листов, из их исходных приподнятых положений, с тем, чтобы ввести самый нижний лист стопки в контакт с невращающимися подающими колесами, которые затем приводят во вращение. Когда передний край подаваемого листа ударяется о подающие колеса вала (27) между заслонкой и выводной стороной (42), опорные элементы (21), ближайшие к подающей стороне (38), приподнимаются. Передний край листа затем ударяется о подающие колеса следующего вала (29), и приподнимается следующий опорный элемент (23), и так далее, пока все опорные элементы не приподнимутся и не будут поддерживать стопку листов.

В общем, все колеса под стопкой листов вращаются в течение всего цикла подачи и с одинаковой скоростью вращения. Опорные элементы приподнимаются чисто механически, последовательно, и остаются приподнятыми, пока не начнется следующий цикл подачи листа. Кроме того, опорные элементы и их соответствующие подъемные механизмы имеют большую массу, что сокращает скорость и точность циклов подъема. (Пере)программирование циклов подъема невозможно, также невозможно привести в движение (или остановить) подающие колеса приводного вала с другой скоростью вращения, отличной от скорости подающих колес соседнего приводного вала.

Задача настоящего изобретения - обеспечить устройство и способ для подачи листов, которые дают высокую точность ориентации выводимых листов при высокой скорости подачи.

Другая задача изобретения - обеспечить устройство и способ для подачи листов, которые уменьшат риск нежелательного раскатывания.

Еще одна задача изобретения - обеспечить устройство и способ для подачи листов, которые позволяют быструю и надежную установку цикла подачи листа для стопок листов различных длин.

Эти задачи выполнены посредством устройства для подачи листов, как указано во введении, которое отличается, по меньшей мере, одним разгрузочным элементом, который расположен с возможностью вертикального смещения перед ближайшим валом в направлении транспортирования листов и на расстоянии от него, и который соединен с указанным управляющим устройством и управляется им.

Способ подачи листов посредством устройства для подачи листов, как описано выше, отличается тем, что разгрузочный элемент приподнимают, по существу, в то же самое время, когда задний край подаваемого листа, если смотреть в направлении транспортирования, перемещают мимо указанного элемента в положение опоры для второго самого нижнего листа стопки листов, перед тем, как подаваемый лист сойдет со следующего, если смотреть в направлении транспортирования, вала, который содержит колеса, причем указанный вал замедляют, когда задний край подаваемого листа, если смотреть в направлении транспортирования, сходит с колес вала.

Дополнительные улучшения устройства и способа по изобретению станут очевидными из признаков, которые указаны в зависимых пунктах формулы изобретения.

Разгрузочные элементы, или перекладины, управляются той же сервосистемой, которая управляет вращением подающих колес. Это дает уникальные возможности оптимизации перемещения разгрузочных перекладин относительно цикла подачи листа и длины листа. Это, кроме того, позволяет осуществлять регулировку перемещения разгрузочных перекладин относительно тормозного пути, или эффекта раскатывания, в связи с замедлением подающих колес. Система основана на программировании перемещения разгрузочных перекладин в связи с циклом обработки листа машины для изготовления тары (повторяемая длина) и длины листа. При варьировании длины листа, в зависимости от различных серий коробок различных размеров, шаблон перемещения разгрузочных перекладин программируют с использованием различных параметров в зависимости от длины листов. Система сконструирована таким образом, что эта компенсация разных длин листа является автоматической и следует за другими установками машины для изготовления тары, что касается длины листа (т.е. в направлении работы машины).

Каждая разгрузочная перекладина управляется отдельно предварительно запрограммированной сервосистемой, причем нижеупомянутый принцип оптимизации подающей системы образует основу программирования и перемещения разгрузочных перекладин. Когда задний край листа прошел мимо разгрузочной перекладины, разгрузочную перекладину немедленно приводят в действие и приподнимают вверх. После того, как пройдет достаточно долгое время, чтобы позволить полную остановку подающих колес, примыкающих к разгрузочной перекладине, разгрузочную перекладину перемещают вниз. Перемещение каждой перекладины выполняют отдельно и не одновременно с перемещением других перекладин. Электромагнит, имеющий специальные характеристики, обеспечивает, чтобы перемещения разгрузочных перекладин происходили со скоростной и временной точностью, требуемой системой.

Изобретение и его реализация будут более ясно объяснены ниже посредством предпочтительного варианта осуществления изобретения, который будет проиллюстрирован, в качестве примера и со ссылкой на приложенные чертежи, на которых:

Фиг.1 - схематичный вид сверху в плане варианта осуществления устройства для подачи листов по изобретению, без подающего стола и разделительного устройства, для лучшей ясности, но с разгрузочными перекладинами;

Фиг.2 - вид, подобный виду на Фиг.1, на котором показан альтернативный вариант осуществления устройства для подачи листов по изобретению с отдельными разгрузочными элементами;

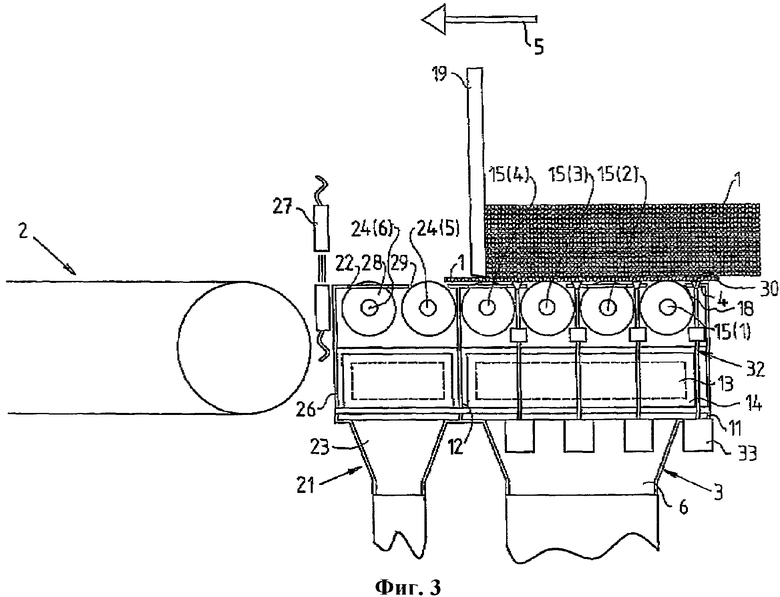

Фиг.3 - вертикальный вид устройства, показанного на Фиг.1, с подающим столом, опорой для листов и разгрузочными элементами, в разрезе по линии А-А;

Фиг.4а и 4b - вертикальные виды устройств, показанных на Фиг.1 и 2, соответственно, в разрезе по линии В-В, перпендикулярном разрезу А-А;

Фиг.5 более подробно, но для ясности - не в масштабе, показывает предпочтительный вариант осуществления разгрузочного элемента и его подъемного устройства; и

Фиг.6а-6f иллюстрируют различные этапы цикла подачи листа.

Устройство для подачи листов, или подающее устройство для листов по изобретению, является узлом, включенным в машину для изготовления тары из гофрированного картона или картона. В процессе, предшествующем изготовлению тары, выполняют прямоугольные листы, которые режут по формату, который точно соответствует коробке, лотку или чему-либо еще, подлежащему изготовлению. Листы транспортируют посредством, например, роликовой конвейерной системы, в машину для изготовления тары, где листы вводят, вручную или посредством подающего механизма, в контейнер с листами подающего устройства.

Задачей подающего устройства является подача листов таким образом, чтобы листы входили «пошагово» и со скоростью, которая заранее задана для машины, причем скорость имеет наивысшую возможную повторяемость. Листы ориентируют в хранилище листов подающего устройства, с тем, чтобы подавать листы как можно более прямо. Кроме того, само подающее устройство не должно содействовать подаче листов с перекосом (косая подача). Так как гофрированный картон чувствителен к высокому поверхностному давлению, предпочтительно как можно меньше «расплющивать» листы (что происходит, например, в месте захвата прижимным роликом), когда листы вытягивают из пачки (подают самый нижний лист, а в стопку подкладывают листы сверху, чтобы подача была непрерывной). Узлы, которые размещены после подающего устройства, могут быть печатными, режущими, вырубными и складывающими узлами.

Если обратиться вначале к Фиг.1-4, то на них проиллюстрирована пара предпочтительных вариантов осуществления подающего устройства для листов по изобретению. Устройство особенно подходит для подачи листов в случае, когда требуется высокая точность, что касается позиционирования и угловой ориентации переднего края листа. Кроме того, устройство позволяет подавать уже отпечатанные листы напечатанной стороной вниз, то есть обращая к подающему столу, не царапая и не повреждая напечатанное. Функция устройства состоит, как описано выше, в подаче листов 1 одного за другим из стопки листов посредством транспортировочного устройства 2 на станцию обработки (не показана), такую как вырубная или складывающая установка. Транспортировочным устройством 2 может быть так называемый вакуумный конвейер, то есть несколько параллельных лент конвейера, которые расположены в камере с отрицательным давлением, или в «вакуумной коробке». Он не является частью изобретения и может принадлежать, например, к типу, представленному в патенте США 5006042 А.

Устройство для подачи листов (подающий стол) содержит первую камеру низкого давления, или «вакуумную коробку», 3 с подающим столом 4, на котором лежит стопка листов, которая схематично показана на Фиг.3. Подающий стол выполнен как единое целое с камерой 3 низкого давления и образует ее верхнюю сторону, или верхний участок. Камера низкого давления поперечно поделена в направлении транспортирования листов, которое указано стрелкой 5 на Фиг.3, на центральное отделение 6 низкого давления и несколько отделений 6' меньшего размера с обеих сторон центрального отделения. Каждое отделение 6' закрыто снизу дном 7 камеры 3 низкого давления (см. Фиг.4) и по бокам, поперечно в направлении транспортирования, перегородками 8 и торцевой стенкой 9, соответственно. По бокам, в направлении транспортирования, каждое отделение 6, 6' ограничено общей торцевой стенкой 11 и 12, соответственно. В каждой перегородке 8 имеется отверстие 13, которое показано пунктирными линиями на Фиг.3. Посредством этих отверстий отделения 6' низкого давления соединены друг с другом и с центральным отделением 6, которое, в свою очередь, соединено с всасывающим вентилятором или всасывающим насосом, чтобы создать отрицательное давление (частичный вакуум) в камере 3 низкого давления. Отверстия 13 в перегородках можно перекрывать по отдельности посредством связанных с ними индивидуально работающих клапанов 14, при помощи чего можно управлять эффективной шириной камеры низкого давления в направлении, поперечном направлению транспортирования, в зависимости от количества отделений 6', которые в данный момент присоединены, что касается (отрицательного) давления, к центральному отделению 6. Таким образом, камеру 3 низкого давления можно адаптировать к ширине подаваемых листов 1.

В подающем столе 4 несколько валов 15 расположены параллельно друг другу, поперек направления подачи, и, по существу, эквидистантно разнесены друг от друга. Каждый вал 15 имеет привод от отдельного двигателя, предпочтительно серводвигателя 16, который присоединен к управляющему устройству или системе управления 20, более подробно описанной далее. Валы 15 могут продолжаться через всю камеру 3 низкого давления (см. Фиг.2) или, как проиллюстрировано на Фиг.1, быть разделены на два отдельных участка 15' вала, которые выровнены по одной линии друг с другом, каждый из которых имеет один двигатель 16. Также возможно, чтобы некоторые из валов 15 были разделены (предпочтительно валы, ближайшие к торцевой стенке 12), а другие валы не разделены. Относительное расстояние между валами 15 предпочтительно, по возможности, сохраняют как можно меньшим. Валы 15 установлены в перегородках 8 и находятся в одной (горизонтальной) плоскости. Множество колес 17 неподвижно (и съемным образом) размещено на каждом валу 15, и они имеют фрикционное покрытие, например из полиуретана, на их периферийной поверхности. При использовании неразделенных валов 15 расстояние между смежными валами можно сделать таким маленьким, что колесо 17 вала будет выступать между примыкающими колесами вала, как показано на Фиг.2. Из этой фигуры также очевидно, что торцевая стенка 12 в данном случае может иметь волнистую или гофрированную форму, показанную на виде сверху в плане.

Подающий стол 4 снабжен множеством отверстий 18, количество которых соответствует общему количеству колес 17, и колеса 17 выступают на короткое расстояние (около 3-5 мм) над подающим столом, см. Фиг.3 и 4. Отверстия 18 не образуют плотной посадки вокруг колес 17, при помощи чего на верхней стороне подающего стола 4 создается отрицательное давление посредством эффекта всасывания из отделений низкого давления 6, 6', которые обсуждены выше. Относительное расстояние между колесами 17 адаптировано таким образом, что (самый нижний) лист не сминается между колесами благодаря отрицательному давлению. Отрицательное давление между самым нижним листом и верхней стороной подающего стола приводит к тому, что лист оказывается прижатым к колесам с покрытием, и обеспечено, чтобы, с большим запасом, между листом и колесами была бульшая сила трения, чем между самым нижним листом и следующим листом. Сила настолько больше, что имеется достаточное пространство для участия ускорения самого нижнего листа, во избежание проскальзывания. Кроме того, такое устройство дает минимальный момент инерции.

Расстояние между валами, диаметры колес, расстояние между колесами и подающим столом адаптированы таким образом, что тонкие листы не будут сминаться, и, кроме того, осуществляется надежное удерживание листа во время этапа подачи. Колеса перекрываются, чтобы получить максимальную несущую способность в отношении листов.

Разделительное устройство, или «заслонка» 19, расположено, по существу, вертикально над подающим столом 4, параллельно колесным валам 15 и на расстоянии от подающего стола, которое несколько больше толщины листа. Разделительное устройство 19 предпочтительно имеет возможность смещения в своей плоскости, с тем, чтобы промежуток между разделительным устройством и подающим столом мог быть адаптирован к изменяющейся толщине листа. Камера 3 низкого давления продолжается за разделительное устройство 19, и один из валов 15, т.е. вал 15(4) на Фиг.3, расположен, по существу, в той же плоскости, что и разделительное устройство, что дает надежную подачу самого нижнего листа 1(1) мимо разделительного устройства 19 к транспортировочному устройству 2.

Как видно из Фиг.1-3, устройство по изобретению также содержит вторую камеру 21 низкого давления, которая сконструирована в соответствии с первой камерой 3 низкого давления и подающий стол 22 которой образует продолжение подающего стола 4 или объединен с ним, то есть столы 3 и 22 находятся в одной плоскости. Как очевидно далее из Фиг.3, камеры низкого давления объединены друг с другом (они имеют общую торцевую стенку 12, см. Фиг.1 и 2), и вторая камера 21 низкого давления расположена между первой камерой 3 низкого давления и указанным транспортировочным устройством 2. Центральное отделение 23 низкого давления второй камеры 21 низкого давления, в сравнении с центральной камерой 6 низкого давления, соединено с всасывающим вентилятором или всасывающим насосом, который необязательно тот же, что и относящийся к отделению 6 низкого давления, то есть отрицательное давление в отделениях 6 и 23 низкого давления может быть различным. Кроме того, во второй камере низкого давления расположены отделения 23' низкого давления, которые размещены с каждой стороны, а также отверстия 13 и клапаны 14. Кроме того, по меньшей мере, последний вал 24(6) (в направлении транспортирования) во второй камере 21 низкого давления может быть разделен на два участка 24а и 24b вала, которые обсуждались в связи с валами 15 первой камеры 3 низкого давления, и в некоторых применениях все валы 24 во второй камере 21 низкого давления предпочтительно разделены указанным способом, и каждый участок 24а, 24b вала имеет собственный двигатель 25, который присоединен к указанному управляющему устройству 20. В других применениях ни один вал 24 не разделен, см. Фиг.2. Предпочтительно, промежутки между валами 24 второй камеры низкого давления и расстояние между последним валом 15(4) первой камеры низкого давления в направлении транспортирования и первым валом 24(5) второй камеры низкого давления в направлении транспортирования равны промежуткам между валами 15 первой камеры низкого давления, что очевидно из Фиг.1-3. Более предпочтительно, расстояние между валами 15(4) и 24(5) короче расстояния между валами 15 в первой камере 3 низкого давления и между валами 24 во второй камере 21 низкого давления, соответственно.

Как и в случае с валами 15 в первой камере низкого давления, валы 24 во второй камере низкого давления установлены в перегородках 8 и находятся в одной (горизонтальной) плоскости. Множество колес 28 неподвижно (и неразъемным образом) расположены на каждом валу 24 и имеют фрикционное покрытие, например из полиуретана, на их периферийной поверхности.

Также подающий стол 22 снабжен множеством отверстий 29, количество которых соответствует полному числу колес 28, и колеса 28 выступают на короткое расстояние (около 3-5 мм) над подающим столом, см. Фиг.3. Отверстия 29 не образуют плотной посадки вокруг колес 28, при помощи чего отрицательное давление создается на верхней стороне подающего стола 22 посредством всасывающего воздействия из отделений 23, 23' низкого давления, которые обсуждены выше.

Во второй камере 21 низкого давления, и предпочтительно у торцевой стенки 26 камеры, ближайшей к транспортировочному устройству 2, предпочтительно расположены один или более датчиков 27, например пара фотоэлементов. Они расположены на относительно большом расстоянии друг от друга, например, соответствующем ширине центральных отделений 6, 23 низкого давления, как очевидно из Фиг.1 и 2. Датчики 27 находятся в общей плоскости, которая параллельна валам 15, 24 (и, таким образом, также опоре 19 для листов) и которая, по существу, перпендикулярна подающим столам 4, 22. Они отслеживают переднюю кромку листа в двух точках, и посредством этого является возможным измерять шаговую подачу и перекос, и, посредством управляющего устройства 20 и разделенных валов 24 (и 15), например участков 24а и 24b валов, при необходимости корректировать шаговое отклонение и угловые ошибки замедлением приводного двигателя одного участка (24а) вала и/или ускорением приводного двигателя другого, противоположного участка (24b) вала. Это осуществляют посылкой сигналов, что касается передней кромки подаваемого листа в направлении транспортирования, в управляющее устройство 20, которое сравнивает фактическое значение с запрограммированным опорным значением и посылает соответствующие корректирующие указания вышеупомянутому (вышеупомянутым) двигателю (двигателям), при помощи чего выполняют корректировку положения листа перед тем, как передать лист в транспортировочное устройство 2. Если желательно компенсировать лишь шаговое отклонение, нужно установить только один датчик (не показан). При этом его располагают в том же месте, что и любой из датчиков 27 на Фиг.1 или 2, или между их положениями. Если желательна лишь корректировка шагового отклонения, все валы предпочтительно выполняют неразделенными, т.е. в соответствии с вариантом осуществления изобретения согласно Фиг.2 и 4b.

Управляющее устройство 20 имеет еще одно назначение, а именно - ускорять и замедлять валы 15, 24, и, таким образом, подающие колеса 17 и 28, соответственно, которые связаны с валами, во время цикла подачи листа, с одной стороны, чтобы перемещать листы из устройства для подачи листов в транспортировочное устройство, и, с другой стороны, чтобы препятствовать застреванию или повреждению листов на разделительном устройстве или в зазоре между разделительным устройством и подающим столом.

Если обратиться теперь к Фиг.1 и 3, устройство для подачи листов по изобретению содержит один или более разгрузочных элементов 30, каждый из которых расположен, соответственно, перед парой колесных валов 15 в первой камере 3 низкого давления и между ними. Разгрузочный элемент предпочтительно обеспечен между всеми колесными валами в первой камере низкого давления, как проиллюстрировано. Каждый разгрузочный элемент 30 имеет возможность вертикального, т.е. перпендикулярного подающему столу, смещения от самого нижнего положения, в котором верхний участок 31 разгрузочного элемента расположен на уровне ниже верхнего участка подающих колес 17, до самого верхнего положения, в котором верхний участок разгрузочного элемента расположен на уровне выше верхнего участка подающих колес, см., в частности, Фиг.5. Кроме того, каждый разгрузочный элемент имеет собственное подъемное устройство 33, предпочтительно - электромагнит, который присоединен к управляющему устройству 20 и индивидуально управляется им. Из соображений ясности подъемное устройство 32 лишь одного разгрузочного элемента 30 схематично проиллюстрировано на Фиг.1. В подающем столе 4 обеспечены отверстия для разгрузочных элементов, см. Фиг.5.

На Фиг.5 показан пример конструкции подъемного устройства 32 для разгрузочного элемента 30. Подъемное устройство содержит электромагнит 33, который неподвижно прикреплен к дну камеры 3 низкого давления и вверх от которого, к подающему столу 4, продолжается толкатель 34. Своим верхним свободным концом толкатель смонтирован в скользящей опоре 35 с возможностью смещения, и разгрузочный элемент 30 неподвижно связан с верхним участком толкателя. На Фиг.5 левый разгрузочный элемент показан в своем самом нижнем положении, а правый разгрузочный элемент - в своем самом верхнем положении.

Разгрузочный элемент 30 предпочтительно имеет форму перекладины, которая продолжается параллельно примыкающему колесному валу и которая расположена перед указанным колесным валом в направлении 5 транспортирования листов; сравните с разгрузочным элементом 30 и колесным валом 15(4) на фиг.3. В этой конструкции разгрузочного элемента подъемное устройство 32 размещено с обоих концов разгрузочной перекладины, см. Фиг.1, и два подъемных устройства синхронно управляемы управляющим устройством 20. Разгрузочную перекладину перемещают посредством подъемных устройств от ее самого нижнего положения до ее самого верхнего положения, и во всех случаях ориентируют ее параллельно подающему столу 4. Как показано на Фиг.1, разгрузочную перекладину предпочтительно размещают в направлении транспортирования перед каждым колесным валом, т.е. между каждой парой смежных колесных валов, за исключением разгрузочной перекладины, размещенной дальше всех от разделительного устройства 19, как показано на Фиг.3, но возможны исключения в специальных применениях устройства для подачи листов по изобретению.

Конечно же, также возможно обеспечить разгрузочные элементы 30 в виде нескольких отдельных устройств, которые сгруппированы вдоль линии между двумя смежными колесными валами, как показано на Фиг.2. Это может быть предпочтительным, когда колесные валы находятся очень близко друг от друга. Каждое отдельное разгрузочное устройство соединено с управляющим устройством 20 и управляется им, индивидуально или вместе с другими разгрузочными устройствами того же ряда, т.е. вдоль того же колесного вала.

На Фиг.6а-6f схематично проиллюстрирован способ по изобретению для осуществления цикла подачи листа.

На Фиг.6 цикл подачи листа проиллюстрирован для устройства для подачи листов, представленного выше, то есть устройства, которое имеет четыре вала 15(1)-15(4), установленных в первой камере 3 низкого давления, и два вала 24(5)-24(6), установленных во второй камере 21 низкого давления. Как указано выше, двигатели 16, 25 индивидуально управляются управляющим устройством 20. В начале цикла подачи, Фиг.6а, все двигатели одновременно запускаются и ускоряют самый нижний лист 1(1), с тем, чтобы он достиг своего нормального значения скорости.

Валы 15(1)-15(4) приводят в движение по профилю скорости, который начинает цикл подачи с неподвижными валами и листом, лежащим на их колесах. В начале цикла подачи все валы одновременно запускаются и ускоряются от простоя до поточной скорости машины. С помощью статического трения между листом и колесами самый нижний лист (1) следует вперед и подается вперед в направлении транспортирования (стрелка 5).

Когда задний край самого нижнего, если смотреть в направлении транспортирования, листа 1(1) проходит первый разгрузочный элемент 30(1) в направлении транспортирования, управляющее устройство 20 дает команду, приказывающую подъемному устройству 32 разгрузочного элемента переместить разгрузочный элемент из его самого нижнего положения в его самое верхнее положение, чтобы обеспечить опору второму самому нижнему листу 30(2), см. Фиг.6b. Это смещение разгрузочного элемента в опорное положение для второго самого нижнего листа таково, что верхний участок 31 разгрузочного элемента приводится, по существу, точно на тот же уровень, что и нижняя сторона указанного листа, и, таким образом, к стопке листов не применяют подъемного перемещения, следствием которого могла бы быть нагрузка на подъемное устройство разгрузочного элемента. Расстояние, на которое смещают верхний участок разгрузочного элемента, т.е. уровень, на который разгрузочный элемент перемещают в положение опоры, конечно же является регулируемым, и его можно настроить на толщину подаваемых листов. При перемещении заднего края листа по первому ряду колес первого вала 15(1), если смотреть в направлении транспортирования, т.е. вала, который в камере низкого давления расположен дальше всего от разделительного устройства 19, управляющее устройство 20 замедляет (серво)двигатель 16 этого вала.

На следующем этапе цикла подачи листа, см. Фиг.6с, когда задний край самого нижнего листа 1(1) проходит подъемное устройство следующего разгрузочного элемента 30(2), управляющее устройство 20 дает команду, чтобы разгрузочный элемент переместился в свое самое верхнее положение, чтобы подпереть второй самый нижний лист 1(2). Когда задний край листа проходит ряд колес следующего вала 15(2), управляющее устройство 20 замедляет этот вал. В этой связи первый вал 15(1) остановлен, и управляющее устройство 20 дало команду подъемному устройству первого разгрузочного элемента 30(1), приказывая ему переместить разгрузочный элемент из его самого верхнего положения в его самое нижнее положение, причем ряд колес первого вала 15(1) подпирает второй самый нижний лист 1(2) вместо первого разгрузочного элемента 30(1).

На Фиг.6d показан следующий этап цикла подачи листа. Способом, соответствующим этапу, соответствующему Фиг.6с, когда задний край самого нижнего листа 1(1) проходит подъемное устройство разгрузочного элемента 30(3), управляющее устройство 20 дает команду, чтобы разгрузочный элемент переместился в свое самое верхнее положение, чтобы подпереть второй самый нижний лист 1(2). Когда задний край листа затем проходит ряд колес последующего вала 15(3), управляющее устройство 20 замедляет этот вал. В связи с остановкой предыдущего вала 15(2) управляющее устройство 20 дает команду подъемному устройству предыдущего разгрузочного элемента 30(2), приказывающую ему опустить разгрузочный элемент в его самое нижнее положение, причем ряд колес вала 15(2), таким образом, подпирает второй самый нижний лист 1(2). Данную процедуру повторяют для каждого последующего колесного вала в камере 3 низкого давления.

Общий признак вышеуказанных этапов цикла подачи листов состоит в том, что разгрузочный элемент перемещают в его самое верхнее положение перед тем, как самый нижний лист 1(1) сходит с колеса следующего колесного вала в направлении подачи листа.

На Фиг.6е самый нижний лист 1(1) извлечен из стопки листов, через отверстие между разделительным устройством 19 и подающим столом 4, в транспортировочное устройство 2. Колесный вал 15(4) замедлен, и все разгрузочные элементы 30(1), 30(2) и 30(3) приведены в их самое нижнее положение управляющим устройством 20. В качестве альтернативы разгрузочный элемент 30(3) может оставаться в своем самом верхнем положении, пока колесный вал 15(4) под разделительным устройством 19 не будет остановлен, вслед за чем его опускают в его самое нижнее положение.

В конце цикла подачи все колесные валы 15(1), 15(2), 15(3) и 15(4) неподвижны, и все разгрузочные элементы 30(1), 30(2) и 30(3) находятся в их самом нижнем положении, как показано на Фиг.6f. Устройство для подачи листов по изобретению теперь готово к следующему циклу подачи.

Синхронно с циклом обработки листа (рабочим циклом) машины для изготовления тары управляющее устройство 20 заставляет двигатели 16 вращать валы 15(1)-15(4) и ускорять колеса 17, чтобы получить скорость, адаптированную к машине для изготовления тары, и цикл подачи листа, описанный выше, повторяется.

Разделительное устройство, или заслонка, 19 позволяет подачу только одного листа 1(1) за один раз и удерживает стопку листов на месте взаимодействием с задней опорой 36 для листов, размещенной напротив разделительного устройства. Опора 36 для листов с возможностью смещения размещена на подающем столе 4 в направлении 5 транспортирования листов и в противоположном направлении, соответственно. Двигатель (не показан), например серводвигатель, перемещает опору для листов таким образом, что расстояние между ней и разделительным устройством адаптируется к длине листов. Регулирование положения опор для листов осуществляют управляющим устройством 20.

Благодаря закладыванию в программу управляющего устройства длины листа управляющее устройство дает все команды, необходимые для приведения в действие колесных валов посредством двигателей 16, для управления перемещениями разгрузочных элементов посредством подъемных устройств 32 и для установки опоры 36 для листов. Смена или настройка указанных операций относительно просты, и их выполняют соответствующим (пере)программированием управляющего устройства. Шаблон перемещения для заднего края листа программируют в контролирующей программе управляющего устройства (копировальный профиль) для соответствующих валов. Расстоянием, на которое должна повернуться периферия колеса вала перед тем, как задний край сойдет с колеса, управляют управляющим устройством и программируют его для фактической длины листа, используемой в машине в данный момент. Это также позволяет управлять рабочим циклом подъемных устройств. Кроме того, управляющее устройство предпочтительно программируют на запуск каждого цикла подачи листа начальным вращением всех валов в первой камере низкого давления в направлении, противоположном направлению транспортирования 5, при помощи чего лист, подлежащий подаче, перемещают на короткое расстояние назад от разделительного устройства, чтобы отделить передний край листа от разделительного устройства. Затем валы заставляют вращаться в направлении транспортирования, и лист может пройти под опорой для листов, не будучи поврежден и не застревая.

Управляющее устройство 20 связано со скоростью (скоростью машины) и положением транспортировочного устройства 2 или последующего этапа технологического процесса (печати, прорезания, вырубки или складывания), чтобы адаптировать к ним скорость подачи листа (ускорение двигателей) и положение листа.

Изобретение не ограничено вышеописанным или показанным в чертежах, но может быть изменено в рамках приложенной формулы изобретения.

Изобретение относится к устройству и способу для подачи листов одного за другим из пачки или стопки листов в транспортировочное устройство для транспортирования листа на станцию обработки. Устройство содержит множество валов с отдельными приводами, которые расположены перпендикулярно направлению транспортирования и размещены в камере низкого давления. Перед ближайшим валом в направлении транспортирования листов и на расстоянии от него расположен с возможностью вертикального смещения, по меньшей мере, один разгрузочный элемент, который присоединен к управляющему устройству и управляется им. При подаче листов по меньшей мере один разгрузочный элемент поднимают в момент смещения заднего края подаваемого листа мимо разгрузочного элемента в положение опоры для второго самого нижнего листа стопки листов, перед тем, как подаваемый лист сойдет со следующего вала. Вал замедляют, когда задний край подаваемого листа сходит с колес вала. Достигается обеспечение высокой точности ориентации выводимых листов при высокой скорости подачи. 2 н. и 8 з.п. ф-лы, 12 ил.

1. Устройство для подачи листов (1) одного за другим из стопки листов в транспортировочное устройство (2) для транспортирования листа на станцию обработки, причем устройство содержит первую камеру (3) низкого давления, множество валов (15) с отдельными приводами, которые расположены перпендикулярно направлению транспортирования и размещены в камере низкого давления, будучи, по существу, эквидистантно разнесены друг от друга, и каждый из которых содержит множество колес (17) с фрикционным покрытием, причем каждый вал (15) имеет привод от собственного двигателя (16), который присоединен к управляющему устройству (20) и управляется им, и разделительное устройство (19), которое расположено, по существу, вертикально над камерой (3) низкого давления и на расстоянии от камеры низкого давления, которое несколько больше толщины листа (1), отличающееся тем, что перед ближайшим валом (15(1)) в направлении (5) транспортирования листов (1) и на расстоянии от него расположен с возможностью вертикального смещения, по меньшей мере, один разгрузочный элемент (30(1)), который присоединен к указанному управляющему устройству (20) и управляется им.

2. Устройство по п.1, отличающееся тем, что разгрузочный элемент (30(1)) имеет форму перекладины, которая продолжается параллельно указанным валам (15(1)) и (15(2)) и между боковыми стенками (9) устройства.

3. Устройство по п.1 или 2, отличающееся тем, что, по меньшей мере, один разгрузочный элемент (30) расположен перед каждым валом (15), который расположен перед разделительным устройством (19) в направлении (5) транспортирования листов, и тем, что каждый разгрузочный элемент (30) присоединен к указанному управляющему устройству (20) и индивидуально управляется им.

4. Устройство по п.1, отличающееся тем, что каждый разгрузочный элемент (30) поднимается и опускается связанным с ним электрическим подъемным устройством (32), таким как электромагнит (33), и что двигатель (16) каждого вала (15) является электрическим серводвигателем.

5. Устройство по п.1, отличающееся тем, что обеспечена задняя опора (36) для листов, которая подпирает край стопки листов, противоположный разделительному устройству (19), и тем, что опора для листов расположена с возможностью смещения в направлении (5) транспортирования листов, присоединена к указанному управляющему устройству (20) и управляется им.

6. Способ подачи листов (1) одного за другим из стопки листов подающим устройством в транспортировочное устройство (2) для транспортирования листа на станцию обработки, причем подающее устройство содержит камеру (3) низкого давления, множество валов (15) с отдельными приводами, которые расположены перпендикулярно направлению транспортирования и размещены в камере низкого давления, будучи, по существу, эквидистантно разнесены друг от друга, и каждый из которых содержит множество колес (17) с фрикционным покрытием, причем каждый вал (15) имеет привод от собственного двигателя (16), который присоединен к управляющему устройству (20) и управляется им, и разделительное устройство (19), которое расположено, по существу, вертикально над камерой (3) низкого давления и на расстоянии от камеры низкого давления, несколько большем толщины листа (1), причем в транспортировочное устройство подают самый нижний лист (1(1)) в стопке, тогда как перемещению второго самого нижнего листа (1(2)) препятствуют посредством разделительного устройства (19), причем колеса (17) из неподвижного положения в начале каждого цикла подачи заставляют вращаться посредством управляющего устройства (20), соединенного с приводными двигателями (16) колес (17) и указанной станцией обработки, чтобы ускорять лист (1(1)), с тем, чтобы он достигал своего нормального значения скорости в зависимости от производительности станции обработки, отличающийся тем, что разгрузочный элемент (30) поднимают в то же самое время, когда задний край подаваемого листа (1(1)), если смотреть в направлении (5) транспортирования, перемещают мимо указанного элемента в положение опоры для второго самого нижнего листа (1(2)) стопки листов, перед тем, как подаваемый лист (1(1)) сойдет со следующего вала (15), если смотреть в направлении транспортирования, который содержит колеса (17), и тем, что указанный вал (15) замедляют, когда задний край подаваемого листа (1(1)), если смотреть в направлении транспортирования, сходит с колес (17) вала.

7. Способ по п.6, отличающийся тем, что один или более разгрузочных элементов (30) обеспечены перед каждым колесным валом (15), и тем, что каждый вал (15) последовательно замедляют, когда задний край листа (1(1)) сходит с колес (17) каждого вала (15), и тем, что разгрузочный элемент (30(1)), расположенный перед каждым валом (15(1)) в направлении (5) транспортирования, поднимают в указанное опорное положение, когда задний край подаваемого листа (1(1)), если смотреть в направлении (5) транспортирования, сходит с колес (17) соответствующих валов (15).

8. Способ по п.6 или 7, отличающийся тем, что, когда соответствующий вал (15) приведен в неподвижное состояние, разгрузочный элемент (30(1)), расположенный непосредственно перед указанным валом в направлении (5) транспортирования, опускают из указанного подпирающего листы положения, причем второй самый нижний лист (1(2)) при этом опирается на колеса (17) указанного неподвижного вала (15(1)).

9. Способ по п.6, отличающийся тем, что в начале каждого цикла подачи стопка листов лежит на колесах (17) валов (15), и тем, что в начале каждого цикла подачи самый нижний лист (1(1)) первоначально перемещают на минимальное расстояние в направлении, противоположном направлению (5) транспортирования, а затем перемещают в направлении транспортирования.

10. Способ по п.6, отличающийся тем, что опорой (36) для листов, которая с возможностью смещения расположена в направлении транспортирования и которая размещена напротив разделительного устройства (19), управляет управляющее устройство (20), причем управляющее устройство (20) управляет, после программирования длины листов в направлении (5) транспортирования, тем, когда замедлять каждый вал (15), когда поднимать и опускать соответственно разгрузочные элементы (30), а также расстоянием, на котором расположена опора (36) для листов от разделительного устройства (19), в связи с программированием длины листов (1) в направлении (5) транспортирования в управляющем устройстве (20).

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЛИСТОВОГО МАТЕРИАЛА | 1995 |

|

RU2134228C1 |

| US 5451042 A, 19.09.1995 | |||

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 0 |

|

SU379306A1 |

| US 5219157 A, 15.06.1993. | |||

Авторы

Даты

2009-08-27—Публикация

2005-04-28—Подача