Область техники, к которой относится изобретение

Настоящее изобретение относится к области техники оборудования для производства стального проката, а более конкретно - к транспортеру листовой стали и системе транспортировки листовой стали с использованием данного транспортера листовой стали.

Уровень техники

В транспортерах листовой стали определяющую роль играет колесное устройство, для контроля положения поверхности катания колеса и поверхности катания рельса обычно устанавливают боковое направляющее колесное устройство. Обычно используемые в настоящее время устройства с боковыми направляющими колесами имеют следующие недостатки: Большая сила трения между ободом бокового направляющего колеса и боковой поверхностью рельса приводит к легкому износу бокового направляющего колеса, что влияет на его направляющие и ограничивающие функции и приводит к плохой устойчивости хода колеса на рельсе; кроме того, боковые направляющие колеса и колеса в настоящее время устанавливаются отдельно на кузове транспортера и имеют между собой плохую координацию, а также во время технического обслуживания боковые направляющие колеса и колеса необходимо разбирать и собирать отдельно, что неудобно в обслуживании.

Сущность изобретения

Настоящее изобретение относится к транспортеру листовой стали и системе транспортировки листовой стали с использованием данного транспортера листовой стали, которые могут решить, по меньшей мере, некоторые из недостатков предшествующего уровня техники.

Настоящее изобретение относится к транспортеру листовой стали, который включает в себя кузов транспортера и несколько групп ходового механизма, расположенных в нижней части кузова транспортера, вышеупомянутый кузов транспортера снабжен опорным механизмом для листовой стали, вышеупомянутый ходовой механизм включает в себя ходовые колеса и боковой направляющий узел, вышеупомянутый боковой направляющий узел включает в себя боковые направляющие рамы, направляющий колесный вал, установленный на боковой направляющей раме, и боковое направляющее колесо, установленное на направляющем колесном валу с возможностью вращения, расстояние между осью направляющего колесного вала и осью отверстия вала направляющего колеса на боковой направляющей раме регулируется, чтобы боковое направляющее колесо оставалось в контакте с боковой поверхностью колесных рельс.

Один из способов осуществления: эксцентриковая втулка зажата между направляющим колесным валом и отверстием направляющего колесного вала, при вращении эксцентриковой втулки эксцентриситет направляющего колесного вала можно регулировать.

Один из способов осуществления: один конец эксцентриковой втулки снабжен зубчатой кромкой, а на боковой направляющей раме предусмотрена ограничительная зубчатая рейка, входящая в зацепление с вышеупомянутой зубчатой кромкой.

Один из способов осуществления: боковое направляющее колесо соединено с направляющим колесным валом с возможностью вращения с помощью сферического роликового подшипника.

Один из способов осуществления: Каждый комплект бокового направляющего узла включает в себя два боковых направляющих колеса, причем эти два боковых направляющих колеса расположены по обе стороны соответствующего ходового колеса.

Один из способов осуществления: два направляющих колесных вала каждого комплекта бокового направляющего узла установлены на одной боковой направляющей раме.

Один из способов осуществления: ходовой механизм также включает подвеску колес, установленную на кузове транспортера, а на подвеске колес установлены ходовые колеса и боковые направляющие рамы.

Один из способов осуществления: подвеска колеса является съемной и закреплена на кузове транспортера.

Один из способов осуществления: боковая направляющая рама является съемной и закреплена на подвеске колес.

Настоящее изобретение также относится к системе транспортировки листовой стали, которая включает в себя колею поперечного движения и транспортер листовой стали, движущийся по колее поперечного движения; транспортер листовой стали представляет собой любой из вышеупомянутых транспортеров листовой стали.

Настоящее изобретение имеет, по меньшей мере, следующие полезные эффекты:

Транспортер листовой стали, предусмотренный настоящим изобретением, предусматривает регулировку расстояния между осью направляющего колесного вала и осью отверстия вала направляющего колеса на боковой направляющей раме, то есть направляющий колесный вал может быть установлен эксцентрично, при этом эксцентриситет можно регулировать, это позволяет компенсировать зазор между ободом бокового направляющего колеса и колесными рельсами, вызванный износом бокового направляющего колеса, гарантируя, что боковое направляющее колесо остается в контакте с боковой поверхностью колесных рельс, и обеспечивая непрерывность и надежность функции боковой направляющей, лучшую защиту ходового механизма и снижение частоты обслуживания боковых направляющих колес.

Описание прилагаемых изображений

Чтобы более четко проиллюстрировать варианты осуществления настоящего изобретения или технические решения предшествующего уровня техники, ниже кратко приведены прилагаемые изображения, которые необходимо использовать при описании вариантов осуществления или предшествующего уровня техники; очевидно, что приведенные ниже изображения являются лишь некоторыми вариантами осуществления настоящего изобретения, и для специалистов в данной области техники другие чертежи также могут быть получены из этих изображений без каких-либо творческих усилий.

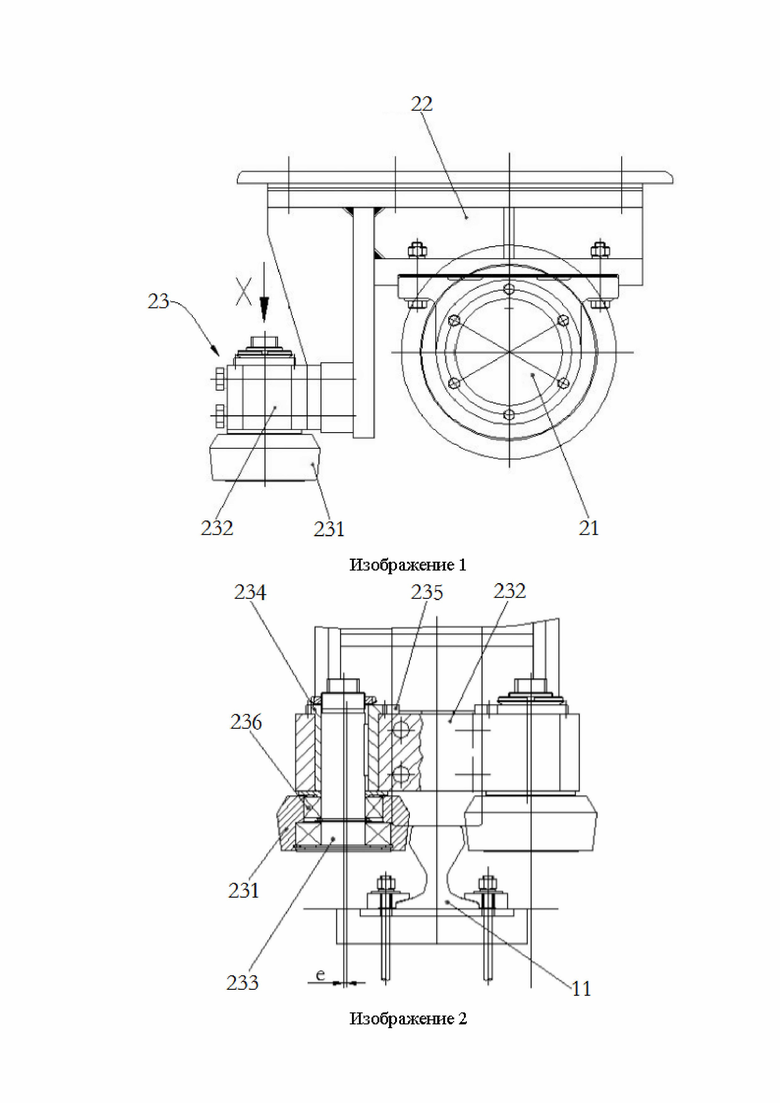

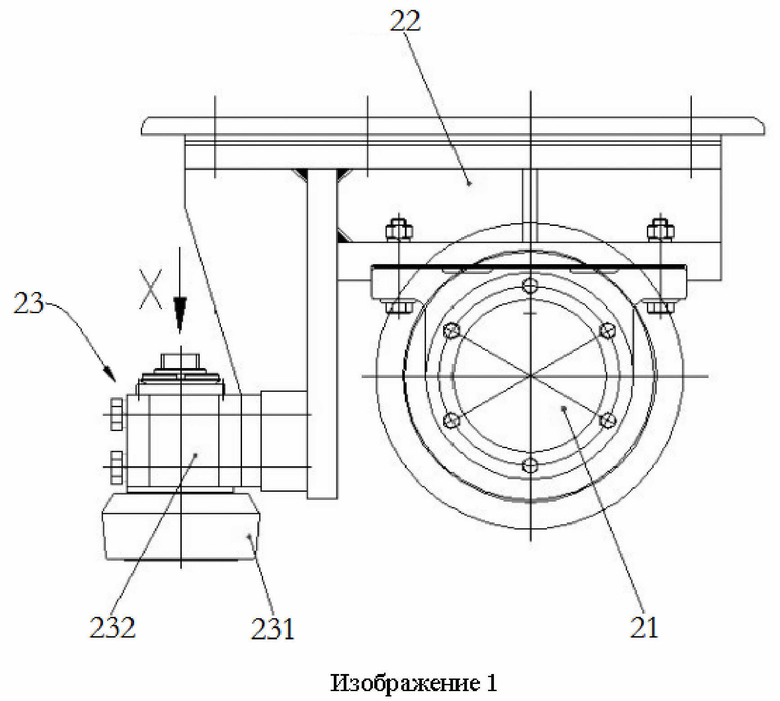

На изображении 1 представлено схематическое изображение конструкции ходового механизма, предусмотренного вариантом осуществления настоящего изобретения;

На изображении 2 представлено схематическое изображение конструкции бокового направляющего механизма, предусмотренного вариантом осуществления настоящего изобретения;

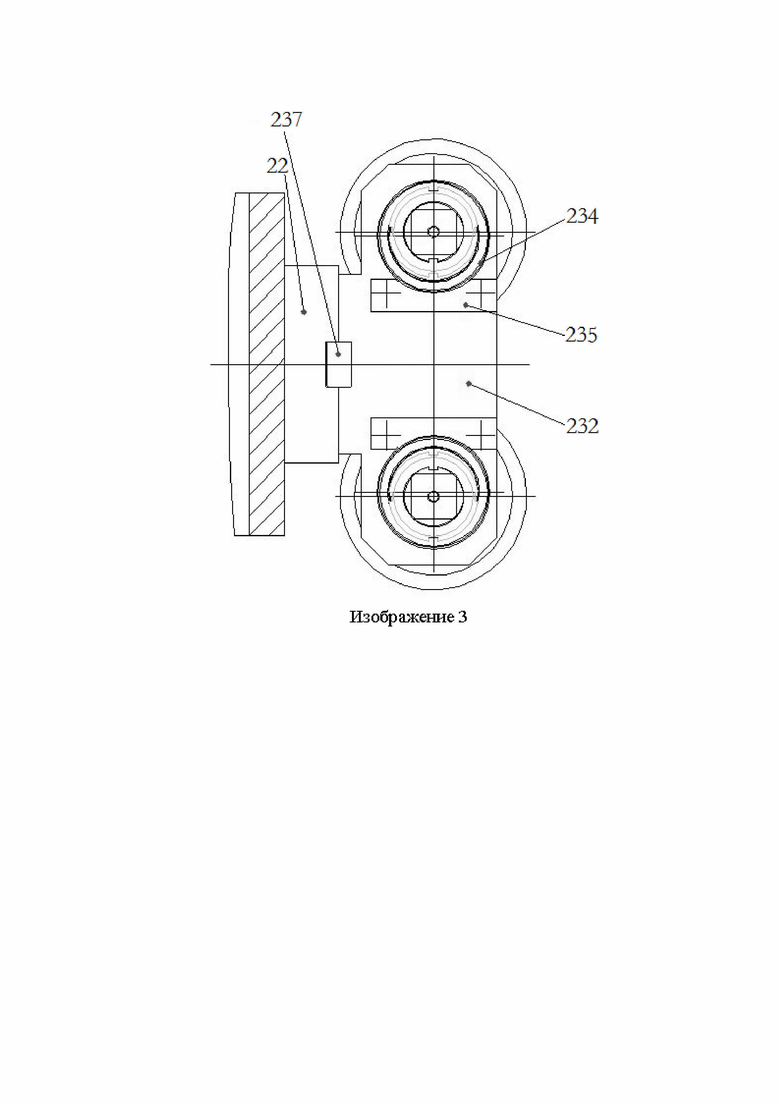

Изображение 3 представляет собой изображение в направлении X на изображении 1.

Конкретные методы осуществления

Технические решения в вариантах осуществления настоящего изобретения четко и полностью описаны ниже; очевидно, что описанные варианты осуществления являются лишь некоторыми, а не всеми вариантами осуществления настоящего изобретения. Все другие варианты осуществления, основанные на вариантах осуществления настоящего изобретения и полученные специалистами в данной области техники без творческих усилий, входят в объем защиты настоящего изобретения.

Вариант осуществления 1

Как показано на изображениях 1-3, транспортер листовой стали, предусмотренный вариантом осуществления настоящего изобретения, включает в себя кузов транспортера и несколько групп ходового механизма, расположенных в нижней части кузова транспортера, вышеупомянутый кузов транспортера снабжен опорным механизмом для листовой стали, вышеупомянутый ходовой механизм включает в себя ходовые колеса 21 и боковой направляющий узел 23, вышеупомянутый боковой направляющий узел 23 включает в себя боковые направляющие рамы 232, направляющий колесный вал 233, установленный на боковой направляющей раме 232, и боковое направляющее колесо 231, установленное на направляющем колесном валу 233 с возможностью вращения, расстояние между осью направляющего колесного вала 233 и осью отверстия вала направляющего колеса на боковой направляющей раме 232 регулируется, чтобы боковое направляющее колесо 231 оставалось в контакте с боковой поверхностью колесных рельс 11.

Вышеупомянутый транспортер листовой стали 2 в основном используется для транспортировки листовой стали на линии непрерывной термообработки горячей прокатки, детальная конструкция кузова транспортера и опорного механизма для листовой стали, а также установка опорного механизма для листовой стали на транспортере являются традиционными технологиями в этой области техники и не будут здесь подробно описываться.

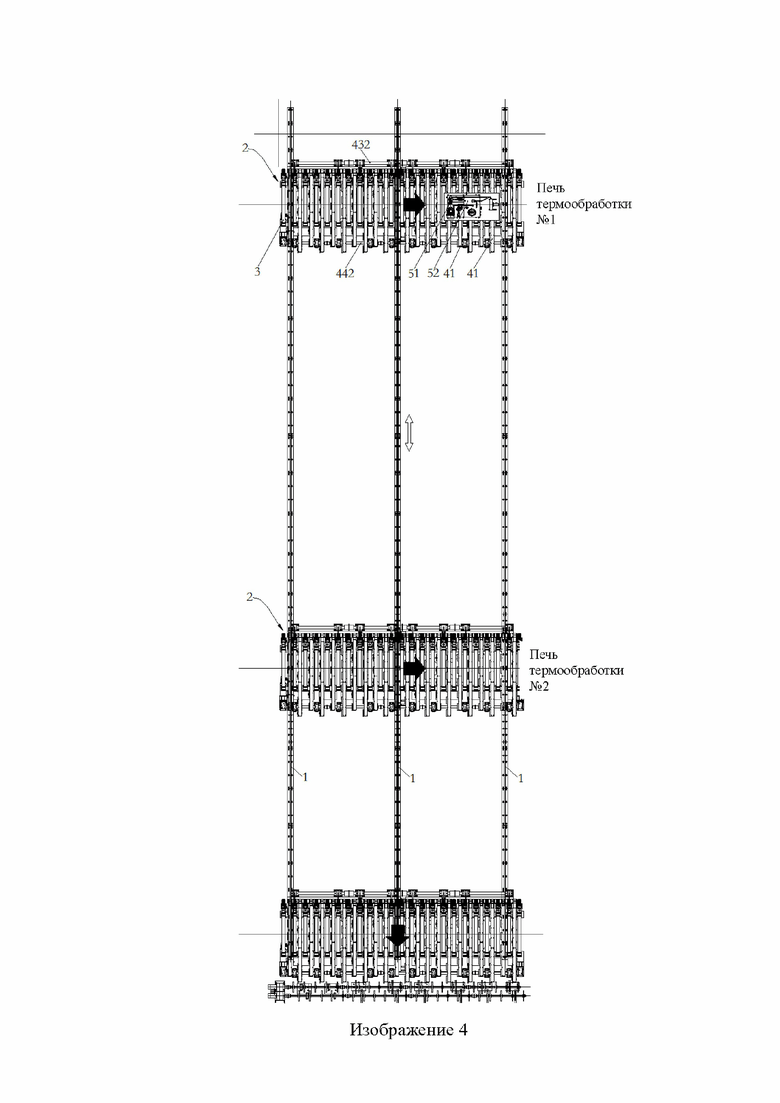

Как правило, вышеупомянутый ходовой механизм включает в себя подвеску колес 22, а ходовые колеса 21 установлены с возможностью вращения на подвеске колес 22, предпочтительно, чтобы вышеупомянутая подвеска колес 22 была установлена на кузове транспортера с возможностью разборки для облегчения технического обслуживания; например, она может быть зафиксирована болтами и другими обычными разъемными способами установки, примеры по отдельности здесь не будут описываться. Вышеупомянутая боковая направляющая рама 232 может быть установлена непосредственно на кузове транспортера; в предпочтительном решении, как показано на изображении 4, боковая направляющая рама 232 установлена на подвеске колес 22, что позволяет эффективно улучшить синхронность движения и совместную несущую нагрузку на боковое направляющее колесо 231, ходовое колесо 21 и т.д., это обеспечивает направляющую и ограничивающую функцию ходового колеса 21, повышает плавность хода и надежность ходового колеса 21, ее можно устанавливать и разбирать как единый узел вместе с ходовым колесом 21, что соответственно позволяет повысить удобство обслуживания.

Учитывая, что боковое направляющее колесо 231 более подвержено износу, чем ходовое колесо 21, дополнительно предусмотрено, что боковая направляющая рама 232 может быть установлена с возможностью разборки на подвеске колес 22, а боковой направляющий узел 23 может заменяться и обслуживаться отдельно. В одном из вариантов осуществления как показано на изображении 6, боковая направляющая рама 232 подвешена и закреплена на подвеске колес 22 с помощью винтов, причем плоскость, в которой расположено стыковое соединение, параллельна вертикальному направлению, в частности, одна торцевая поверхность (передний конец или задний конец определяется в соответствии с ориентацией бокового направляющего колеса 231 относительно ходового колеса 21; например, когда боковое направляющее колесо 231 расположено позади ходового колеса 21, передний конец боковой направляющей рамы 232 соединяется с подвеской колес 22) боковой направляющей рамы 232 параллельна вертикальной плоскости, и эта торцевая поверхность совмещается с подвеской колес 22, а затем боковая направляющая рама 232 и подвеска колес 22 соединяются фиксацией с помощью винтов/болтов. Исходя из необходимости, во время фактической работы транспортер листовой стали 2 может иметь две или более параллельных колесных рельс 11, и ходовой механизм может быть сконфигурирован соответствующим образом. По таким причинам, как ошибка параллельности между колесными рельсами 11 и отклонение скорости движения ходового колеса 21, между боковым направляющим колесом 231 и боковой поверхностью колесных рельс 11 может возникать удар или большое трение, чтобы предотвратить повреждение направляющего колесного вала 233 под действием сдвигающей силы и повреждение бокового направляющего механизма, в вышеупомянутое соединение встроены шпонки 237; в частности, гнезда для шпонок соответственно предусмотрены на боковой направляющей раме 232 и подвеске колес 22, а вышеупомянутые шпонки 237 соответственно вставлены в эти гнезда для шпонок.

Обод вышеупомянутого бокового направляющего колеса 231 используется для соединения с боковой поверхностью колесных рельс 11, как показано на изображении 6, когда два боковых направляющих колеса 231 соответственно используются для соединения с двумя боковыми поверхностями колесных рельс 11, можно дополнительно улучшить стабильность движения ходового колеса 21, а именно: Каждый комплект бокового направляющего узла 23 включает в себя два боковых направляющих колеса 231, причем эти два боковых направляющих колеса 231 расположены по обе стороны соответствующего ходового колеса 21. Кроме того, предпочтительно, чтобы два направляющих колесных вала 233 каждого комплекта бокового направляющего узла 23 были установлены на одной боковой направляющей раме 232.

Транспортер листовой стали 2, предусмотренный настоящим вариантом осуществления, предусматривает регулировку расстояния между осью направляющего колесного вала 233 и осью отверстия вала направляющего колеса на боковой направляющей раме 232, то есть направляющий колесный вал 233 может быть установлен эксцентрично, при этом эксцентриситет e можно регулировать, это позволяет компенсировать зазор между ободом бокового направляющего колеса 231 и колесной колеей 11, вызванный износом бокового направляющего колеса 231, гарантируя, что боковое направляющее колесо 231 остается в контакте с боковой поверхностью колесной колеи 11, и обеспечивая непрерывность и надежность функции боковой направляющей, лучшую защиту ходового механизма и снижение частоты обслуживания боковых направляющих колес 231.

В одном из вариантов осуществления, как показано на изображениях 5 и 6, эксцентриковая втулка 234 зажата между направляющим колесным валом 233 и отверстием направляющего колесного вала, при вращении эксцентриковой втулки 234 эксцентриситет направляющего колесного вала 233 можно регулировать. Эксцентриковая втулка 234 является существующим элементом конструкции, и ее конкретная конструкция не будет здесь повторно описываться. В предпочтительном решении настоящего варианта осуществления один конец эксцентриковой втулки 234 снабжен зубчатой кромкой, а на боковой направляющей раме 232 предусмотрена ограничительная зубчатая рейка 235, входящая в зацепление с вышеупомянутой зубчатой кромкой; предпочтительно, чтобы в верхней части эксцентриковой втулки 234 была предусмотрена зубчатая кромка; конец эксцентриковой втулки 234 обычно представляет собой кольцевую головку, все концевые кромки эксцентриковой втулки 234 могут быть обработаны в зубчатую форму, или часть кромок может быть обработана в зубчатую форму, то есть центральный угол, соответствующий кромкам с зубчатой формой, может составлять 360° или менее 360°. Вышеупомянутая ограничительная зубчатая рейка 235 закреплена на боковой направляющей раме 232, желательно использовать разъемное фиксированное соединение. Благодаря зубчатой кромке, предусмотренной на эксцентриковой втулке 234, эксцентриковая втулка 234 может быть надежно ограничена и зафиксирована ограничительной зубчатой рейкой 235, предусмотренной на боковой направляющей раме 232, чтобы предотвратить вращение эксцентриковой втулки 234 при нормальной работе транспортера листовой стали 2, обеспечить стабильность и надежность функции регулировки эксцентрика, то есть обеспечить стабильность и надежность работы бокового направляющего колеса 231, а также увеличить срок службы бокового направляющего колеса 231.

Кроме того, предпочтительно, чтобы на боковой направляющей раме 232 была предусмотрена направляющая кулиса, при этом выемка направляющей кулисы открыта горизонтально и обращена к соответствующей эксцентриковой втулке 234, направляющая кулиса может быть образована путем приваривания L-образной стальной пластины к боковой направляющей раме 232 и обхвата L-образной стальной пластины и боковой направляющей рамы 232; при этом одна сторона ограничительной зубчатой рейки 235 представляет собой реечную кромку, а противоположная другая сторона расположена с возможностью скольжения в направляющей кулисе (например, ограничительная зубчатая рейка 235 представляет собой квадратную пластину). В обычной ситуации ограничительная зубчатая рейка 235 может быть закреплена на боковой направляющей раме 232 с помощью болтов и т.д.; когда необходимо повернуть эксцентриковую втулку 234, фиксированное соединение между ограничительной зубчатой рейкой 235 и боковой направляющей рамой 232 ослабляется, и нажав/потянув ограничительную зубчатую рейку 235, эксцентриковая втулка 234 приводится во вращение, тем самым достигая вышеуказанной цели регулировки эксцентриситета е, данная операция удобна и проста, нет необходимости съема ограничительной зубчатой рейки 235, а конструкция сборки между боковой направляющей рамой 232, эксцентриковой втулкой 234 и направляющим колесным валом 233 подвергается незначительному воздействию.

Кроме того, предпочтительно, чтобы, как показано на изображении 5, боковое направляющее колесо 231 было соединено с направляющим колесным валом 233 с возможностью вращения с помощью сферического роликового подшипника 236, установка сферического роликового подшипника 236 позволяет лучше выдерживать разнонаправленные нагрузки, включая радиальные нагрузки, осевые нагрузки и т.д., поэтому он может лучше адаптироваться к возможным условиям эксплуатации бокового направляющего колеса 231 с разнонаправленной нагрузкой и лучше защищать ходовой механизм.

Вариант осуществления 2

Как показано на изображении 1, система транспортировки листовой стали, предусмотренная вариантом осуществления настоящего изобретения, включает в себя колею поперечного движения 1 и транспортер листовой стали 2, движущийся по колее поперечного движения 1; транспортер листовой стали 2 представляет собой любой из транспортеров листовой стали 2, предусмотренных в варианте осуществления 1.

При этом предпочтительно, чтобы вышеупомянутая система транспортировки листовой стали использовалась для транспортировки стопок листовой стали, в основном используемых на линии непрерывной термообработки горячекатаных листов, а направляющий путь колеи поперечного движения 1 охватывал каждую соответствующую станцию термообработки; вышеупомянутый опорный механизм для листовой стали включает в себя роликовый конвейер 3 с боковым перемещением, подходящий для загрузки стопок листовой стали 6, направление транспортировки роликового конвейера 3 с боковым перемещением перпендикулярно направлению колеи поперечного движения 1.

Вышеупомянутые станции термообработки оснащены соответствующим оборудованием для термообработки, включая печь отжига/отпуска и другие печи для термообработки. При наличии нескольких станций термообработки каждая станция термообработки располагается последовательно вдоль направления колеи поперечного движения 1, при этом станции термообработки могут быть оборудованы одним и тем же оборудованием для термообработки или различным оборудованием для термообработки в соответствии с конструкцией конкретной производственной линии и т.д.; листовая сталь может быть подвергнут многоступенчатой термической обработке на каждой станции термической обработки последовательно или может выборочно подаваться на одну из станций термообработки, например, когда расположены две печи отпуска, они могут быть резервными друг для друга или могут обрабатывать две стопки листовой стали 6 одновременно.

В одном из вариантов осуществления вышеупомянутая колея поперечного движения 1 соединена со штабелеукладчиком; в других вариантах осуществления штабелеукладчик также может быть оборудован соответствующей системой вывода листовой стали, а использование вышеупомянутого транспортера листовой стали 2 позволяет сразу осуществлять непрерывную термообработку горячекатаных листов. Предпочтительно, чтобы все станции термообработки были расположены на одной и той же стороне колеи поперечного движения 1, разумеется, возможна также установка по разные стороны колеи поперечного движения 1.

По вполне понятным причинам, вышеупомянутый роликовый конвейер 3 с боковым перемещением может не только подавать стопки листовой стали 6 на станцию термообработки, но и втягивать стопки листовой стали 6, выведенные со станции термообработки, на транспортер листовой стали 2; таким образом, конвейерные ролики вышеупомянутого роликового конвейера 3 с боковым перемещением должны иметь возможность вращаться вперед и назад, то есть приводной двигатель представляет собой двигатель прямого и обратного вращения. Направление транспортировки роликового конвейера 3 с боковым перемещением перпендикулярно направлению колеи поперечного движения 1, то есть осевое направление конвейерных роликов роликового конвейера 3 с боковым перемещением параллельно направлению колеи поперечного движения 1

По сравнению с традиционным оборудованием для транспортировки цепного типа и роликового типа, в системе транспортировки штабелированной листовой стали, предусмотренной настоящим вариантом осуществления, в качестве оборудования для транспортировки используется транспортер листовой стали 2; при условии выполнения основных требований, таких как транспортировка листовой стали на линию и за ее пределы, можно транспортировать всю стопку листовой стали 6, то есть можно осуществлять серийную термообработку листовой стали, что позволяет значительно повысить эффективность транспортировки и термообработки листовой стали, особенно при транспортировке на большие расстояния, это позволяет улучшить стабильность транспортировки листовой стали и значительно снизить инвестиционные затраты на оборудование.

В одном из вариантов осуществления транспортер листовой стали 2, предусмотренный настоящим вариантом осуществления, может транспортировать листовую сталь длинного размера с максимальной длиной до 15 м, длина транспортера листовой стали 2 и длина роликового конвейера 3 с боковым перемещением совпадают соответствующим образом;

в качестве альтернативного варианта колея поперечного движения 1 может состоять из трех и более рельсов, чтобы удовлетворить требования к устойчивости движения более длинного транспортера листовой стали 2. В одном из вариантов осуществления вышеупомянутый транспортер листовой стали 2 включает в себя две отдельные тележки, которые могут приводиться в движение независимо и перемещаться вбок, так что одна из тележек может использоваться в соответствии с различными спецификациями листовой стали или две тележки могут быть введены в эксплуатацию одновременно, что позволяет соответственно снизить транспортные расходы; соответственно, колея поперечного движения 1 может включать в себя четыре рельса, при этом два средних рельса расположены близко друг к другу. Чтобы улучшить согласованность и координацию двух тележек, работающих одновременно, можно установить механизм блокировки машины, когда механизм блокировки машины находится в разблокированном состоянии, две тележки могут работать независимо; когда механизм блокировки находится в заблокированном состоянии, две тележки могут двигаться синхронно; в качестве механизма блокировки машины может использоваться обычный запорный механизм, например, на одной из тележек устанавливается стопорный штифт и приводной блок стопорного штифта (например, цилиндр, гидроцилиндр или линейный приводной механизм), а на другой тележке предусмотрено отверстие для штифта.

Дальнейшая оптимизация вышеупомянутой системы транспортировки штабелированной листовой стали предусматривает, как показано на изображении 1, что конец колеи поперечного движения 1 проходит до выходного положения стопки листовой стали, и каждая станция термообработки расположена перед выходным положением стопки листовой стали; транспортер листовой стали 2 также снабжен подвижным разгрузочным механизмом, который может приводить в движение и разгружать вбок стопки листовой стали 6 на роликовом конвейере 3 с боковым перемещением, направление транспортировки подвижного разгрузочного механизма параллельно направлению движения колеи поперечного движения 1. В положении вывода стопки листовой стали стопка листовой стали 6 выводится с линии с помощью подвижного разгрузочного механизма на транспортере листовой стали 2, например, она передается на другое оборудование для транспортировки листовой стали и транспортируется на следующий этап, другое оборудование для транспортировки листовой стали по-прежнему может использовать вышеупомянутый транспортер листовой стали 2.

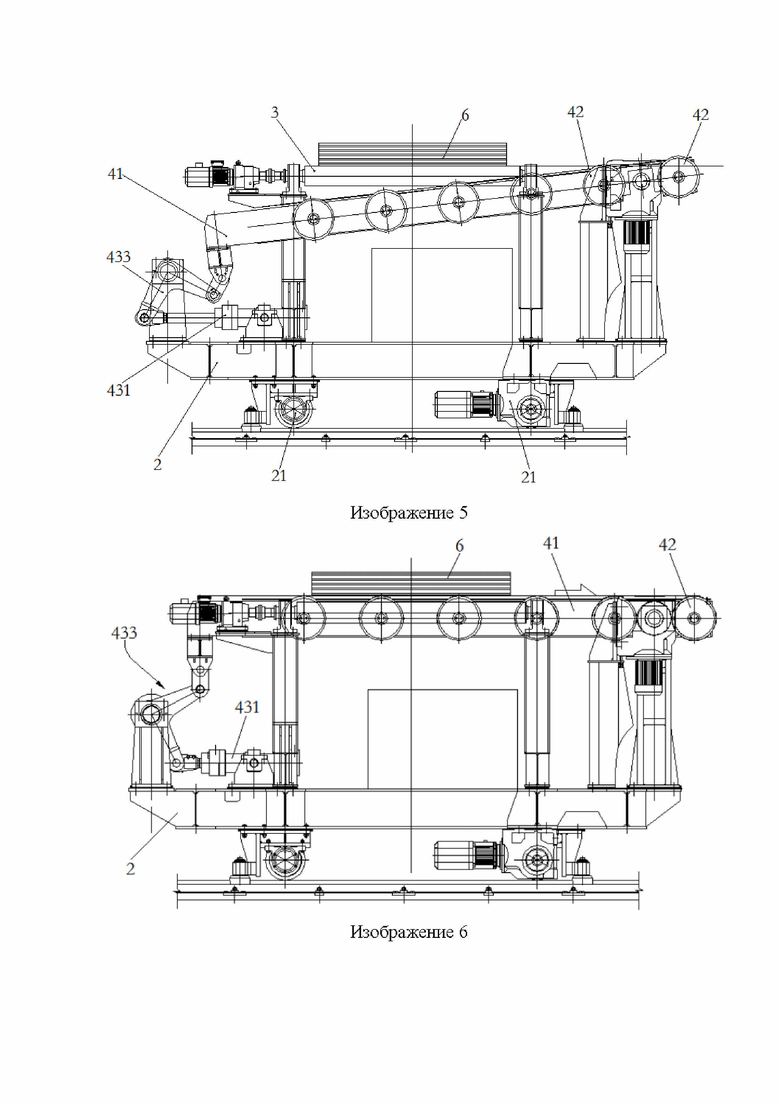

В одном из вариантов осуществления подвижной разгрузочный механизм включает в себя подъемный роликовый стол, расположенный в роликовом конвейере 3 с боковым перемещением в режиме полой вставки, то есть подъемный роликовый стол расположен в зазоре между выходными роликами роликового конвейера 3 с боковым перемещением, например, подъемный роликовый стол включает в себя несколько подъемных роликов, осевое направление каждого подъемного ролика перпендикулярно направлению колеи поперечного движения 1, каждый подъемный ролик расположен между двумя соседними выходными роликами роликового конвейера 3 с боковым перемещением, поэтому осевая длина подъемного ролика не должна быть слишком большой и должна быть меньше расстояния между двумя соседними выходными роликами. В предпочтительном решении, как показано на изображениях 2 и 3, подъемный роликовый стол включает в себя несколько подъемных рычагов 41 и подъемный приводной механизм для приведения в движение каждого подъемного рычага 41, продольное направление подъемных рычагов 41 параллельно направлению колеи поперечного движения 1, и каждый из подъемных рычагов 41 расположен в роликовом конвейере 3 с боковым перемещением в режиме полой вставки; то есть каждый подъемный рычаг 41 расположен между двумя соседними выходными роликами роликового конвейера 3 с боковым перемещением, чтобы улучшить несущую способность и эксплуатационную стабильность подъемного роликового стола и обеспечить надежную транспортировку стопок листовой стали 6, подъемный рычаг 41 расположен между каждыми двумя соседними выходными роликами роликового конвейера 3 с боковым перемещением. Каждый подъемный рычаг 41 снабжен несколькими роликовыми дисками 42 с возможностью вращения, осевое направление роликовых дисков 42 перпендикулярно направлению колеи поперечного движения 1; подъемный роликовый стол также включает в себя приводной механизм роликового диска 42 для приведения во вращение каждого из роликовых дисков 42; понятно, что роликовые диски 42 на каждом подъемном рычаге 41 расположены последовательно вдоль направления длины подъемного рычага 41, а расстояние между двумя соседними роликовыми дисками 42, очевидно, должно быть не меньше ширины самого маленького стального листа, кроме того, когда подъемный рычаг 41 поднят в рабочее положение, верхний конец роликового диска 42 располагается над роликовым конвейером 3 с боковым перемещением, обеспечивая возможность перемещения стопки листовой стали 6 в направлении параллельно направлению колеи поперечного движения 1.

В вышеупомянутом подъемном роликовом столе несколько роликовых дисков 42 приводятся в движение вверх и вниз с помощью подъемного рычага 41, конструкция является простой, легко монтируется и управляется, обеспечивая согласованность между каждым роликовым диском 42; имеет высокую рабочую надежность, когда один или несколько подъемных рычагов 41 выходят из строя, другие подъемные рычаги 41 все еще могут завершить транспортировку стопки листовой стали 6 и их легко обслуживать.

В одном из вариантов осуществления подъемный рычаг 41 использует метод вибрационного привода; в частности, как показано на изображениях 2 и 3, монтажный кронштейн предусмотрен на одной стороне роликового конвейера 3 с боковым перемещением, подъемный рычаг 41 шарнирно соединен с монтажным кронштейном, а подъемный приводной механизм расположен с другой стороны роликового конвейера 3 с боковым перемещением; при этом предпочтительно, чтобы подъемный приводной механизм был расположен на поверхности транспортера листовой стали 2, положение шарнирной точки подъемного рычага 41 таково, что, когда подъемный рычаг 41 поднят в рабочее положение, верхний конец роликового диска 42 расположен над роликовым конвейером 3 с боковым перемещением, например, он находится рядом с роликовым конвейером 3 с боковым перемещением или расположен в той же горизонтальной плоскости, что и роликовый конвейер 3 с боковым перемещением. В вышеупомянутом подъемном приводном механизме может использоваться обычное вибрационное приводное оборудование, например, гидроцилиндр, шарнирно закрепленный на транспортере листовой стали 2 (выходной конец шарнирно соединен с подъемным рычагом 41); в этом варианте осуществления предпочтительно, чтобы вышеупомянутый подъемный приводной механизм включал в себя подъемный приводной узел 431 и подъемный узел трансмиссии 433, которые позволяют соответственно уменьшать телескопический ход подъемного приводного узла 431, чтобы облегчить выполнение операций транспортере листовой стали 2 в ограниченном пространстве; в подъемном приводном блоке 431 используется линейное приводное оборудование, такое как цилиндры и гидроцилиндры, а направление движения параллельно горизонтальному направлению, вышеупомянутый подъемный узел трансмиссии 433 использует кривошипно-шатунные рычаги и другие механизмы передачи, другое подъемное приводное оборудование и тип передачи по отдельности здесь не будут описываться.

Кроме того, предпочтительно, чтобы, как показано на изображении 1, чтобы каждый из подъемных рычагов 41 был соединен посредством синхронного шатуна 432 для образования группы рядных рычагов, подъемный приводной механизм соединен с группой рядных рычагов для обеспечения согласованности и координации движений каждого подъемного рычага 41, что позволяет сэкономить количество подъемного приводного оборудования.

Вращательный привод роликового диска 42 может использовать традиционные методы вращательного привода, такие как двигатель + цепной привод и т.д. Предпочтительно, чтобы каждый роликовый диск 42 на каждом подъемном рычаге 41 приводился в движение одним и тем же приводным узлом вращения, например, цепной привод последовательно соединяет зубчатые диски передачи на каждом роликовом диске 42 подъемного рычага 41. Поворотный приводной двигатель может быть установлен на транспортере листовой стали 2, а трансмиссионные шестерни соответственно предусмотрены на каждом подъемном рычаге 41, трансмиссионные шестерни соединены последовательно с помощью трансмиссионного вала 442, а трансмиссионный вал 442 соединен с поворотным приводным двигателем.

Кроме того, предпочтительно, чтобы, как показано на изображениях 2 и 3, один конец подъемного рычага 41 рядом с выходным положением стопы листовой стали выступал за пределы транспортера листовой стали 2 и был снабжен по меньшей мере одним роликовым диском 42 на консольной секции, то есть выходной конец листовой стали подъемного рычага 41 представляет собой консольную колесную конструкцию, это позволяет уменьшить расстояние с оборудованием для приема листовой стали (например, другим оборудованием для транспортировки листовой стали), облегчить передачу стопок листовой стали 6 и особенно обеспечить транспортировку узкой листовой стали.

В альтернативном решении по колее поперечного движения 1 передвигается несколько транспортеров листовой стали 2; очевидно, что транспортеры листовой стали 2 последовательно распределяются вдоль направления колеи поперечного движения 1. В таком решении, благодаря комбинации нескольких транспортеров листовой стали 2, транспортировка нескольких стопок листовой стали 6 может быть выполнена одновременно, это позволяет повысить эффективность транспортировки листовой стали и бесперебойность производства, а также избежать накопления стопок листовой стали 6 из-за низких темпов производства, особенно при наличии нескольких станций термообработки. В вышеупомянутом решении с подвижным разгрузочным механизмом передача стопки листовой стали 6 между двумя транспортерами листовой стали 2 может быть выполнена с помощью подвижного разгрузочного механизма.

Кроме того, вышеупомянутый транспортер листовой стали 2 интегрирует электромеханику и гидравлику и оснащен электрическим шкафом управления, гидравлической станцией 52, смазочной станцией 51 и другим оборудованием, он может использовать метод питания контактным проводом и имеет высокую надежность работы.

Вариант осуществления настоящего изобретения также предлагает метод непрерывной термообработки горячекатаных листов, который включает в себя:

После непрерывной закалки листовая сталь разрезается на нужную длину и штабелируется;

Стопка листовой стали 6, образованная штабелированием нескольких стальных листов, транспортируется на последующую станцию термообработки, где транспортировка стопки листовой стали 6 завершается с использованием вышеупомянутой системы транспортировки штабелированной листовой стали.

Вышеприведенные описания являются только предпочтительными вариантами осуществления настоящего изобретения и не предназначены для ограничения настоящего изобретения; любые модификации, эквивалентная замена, усовершенствования и т.д., сделанные согласно идее и принципам настоящего изобретения, должны быть включены в объем защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ КРОМКОФРЕЗЕРНЫЙ СТАНОК С ЧПУ ДЛЯ ОБРАБОТКИ ЛИСТОВОЙ СТАЛИ C ЧЕТЫРЕХ СТОРОН | 2023 |

|

RU2838479C2 |

| ТРАНСПОРТЕР С ШАГАЮЩИМИ БАЛКАМИ | 2010 |

|

RU2506216C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ПАКОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 1998 |

|

RU2192374C2 |

| ПЕЧЬ И СПОСОБ НАГРЕВА ЛИСТОВОГО СТЕКЛА | 1991 |

|

RU2090523C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ГОРОДСКОЙ КОМПЛЕКС И АВТОМАТИЗИРОВАННАЯ ПОДЗЕМНАЯ СИСТЕМА АДРЕСНОЙ ДОСТАВКИ ГРУЗОВ | 2013 |

|

RU2526202C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЛИСТОВОГО СТЕКЛА | 2016 |

|

RU2686772C1 |

| Устройство для электроконтактной сварки двух листовых изделий | 1986 |

|

SU1572403A3 |

| УСТРОЙСТВО РАЗГЛАЖИВАНИЯ ЛИСТОВОГО НОСИТЕЛЯ И УСТРОЙСТВО ФИНАНСОВОГО САМООБСЛУЖИВАНИЯ | 2016 |

|

RU2688375C1 |

| Передвижная мачта освещения телескопического типа | 2022 |

|

RU2795671C1 |

| МЕХАНИЗМ ДЛЯ ТРАНСПОРТИРОВКИ НОСИТЕЛЯ ЛИСТОВОГО ТИПА, УСТРОЙСТВО ДЛЯ СБОРА И РАЗДЕЛЕНИЯ БАНКНОТ, И МЕХАНИЗМ ВНЕСЕНИЯ И ВЫДАЧИ | 2018 |

|

RU2741272C1 |

Транспортер листовой стали включает в себя кузов транспортера и несколько групп ходового механизма, расположенных в нижней части кузова транспортера. Кузов транспортера снабжен опорным механизмом для листовой стали, ходовой механизм включает в себя ходовые колеса и боковой направляющий узел. Боковой направляющий узел включает в себя боковые направляющие рамы, направляющий колесный вал, установленный на боковой направляющей раме, и боковое направляющее колесо, установленное на направляющем колесном валу с возможностью вращения. Расстояние между осью направляющего колесного вала и осью отверстия вала направляющего колеса на боковой направляющей раме регулируется, чтобы боковое направляющее колесо оставалось в контакте с боковой поверхностью колесных рельс. Конструкция предусматривает регулировку расстояния между осью направляющего колесного вала и осью отверстия вала направляющего колеса на боковой направляющей раме, то есть направляющий колесный вал может быть установлен эксцентрично, при этом эксцентриситет можно регулировать, это позволяет компенсировать зазор между ободом бокового направляющего колеса и колесными рельсами, вызванный износом бокового направляющего колеса, гарантируя, что боковое направляющее колесо остается в контакте с боковой поверхностью колесных рельс, и обеспечивая непрерывность и надежность функции боковой направляющей, лучшую защиту ходового механизма и снижение частоты обслуживания боковых направляющих колес. 8 з.п. ф-лы, 6 ил.

1. Система транспортировки листовой стали, отличающаяся тем, что включает в себя колею поперечного движения и транспортер листовой стали, движущийся по колее поперечного движения;

транспортер листовой стали включает в себя кузов транспортера и несколько групп ходового механизма, расположенных в нижней части кузова транспортера, вышеупомянутый кузов снабжен опорным механизмом для листовой стали, а вышеупомянутый ходовой механизм включает в себя ходовые колеса и боковой направляющий узел, вышеупомянутый боковой направляющий узел включает в себя боковые направляющие рамы, направляющий колесный вал, установленный на боковой направляющей раме, и боковое направляющее колесо, установленное на направляющем колесном валу с возможностью вращения, отличающийся тем, что: расстояние между осью направляющего колесного вала и осью отверстия вала направляющего колеса на боковой направляющей раме регулируется, чтобы боковое направляющее колесо оставалось в контакте с боковой поверхностью колесных рельс;

вышеупомянутую систему транспортировки листовой стали используют для транспортировки стопок листовой стали на линии непрерывной термообработки горячекатаных листов, а направляющий путь колеи поперечного движения выполнен с возможностью охвата каждой соответствующей станции термообработки;

вышеупомянутый опорный механизм для листовой стали включает в себя роликовый конвейер с боковым перемещением, выполненный с возможностью загрузки стопок листовой стали, а направление транспортировки роликового конвейера с боковым перемещением перпендикулярно направлению колеи поперечного движения;

конец колеи поперечного движения проходит до выходного положения стопки листовой стали, и каждая станция термообработки расположена перед выходным положением стопки листовой стали; транспортер листовой стали также снабжен подвижным разгрузочным механизмом, выполненным с возможностью приводить в движение и разгружать вбок стопки листовой стали на роликовом конвейере с боковым перемещением, а направление транспортировки подвижного разгрузочного механизма параллельно направлению движения колеи поперечного движения; в положении вывода стопки листовой стали стопку листовой стали выводят с линии с помощью подвижного разгрузочного механизма на транспортере листовой стали;

подвижный разгрузочный механизм включает в себя подъемный роликовый стол, расположенный в роликовом конвейере с боковым перемещением в режиме полой вставки, и подъемный роликовый стол включает в себя:

несколько подъемных рычагов, продольное направление которых параллельно направлению колеи поперечного движения, и каждый из указанных подъемных рычагов расположен в роликовом конвейере с боковым перемещением в режиме полой вставки; на каждом подъемном рычаге предусмотрены несколько роликовых дисков с возможностью вращения, и осевое направление указанных роликовых дисков перпендикулярно направлению колеи поперечного движения;

приводной механизм роликового диска, выполненный с возможностью приведения во вращение каждого из роликовых дисков; и

подъемный приводной механизм, выполненный с возможностью приведения в движение каждого подъемного рычага.

2. Система по п. 1, отличающаяся тем, что дополнительно содержит эксцентриковую втулку, зажатую между направляющим колесным валом и отверстием направляющего колесного вала, при этом система выполнена с возможностью регулирования эксцентриситета направляющего колесного вала при вращении эксцентриковой втулки.

3. Система по п. 2, отличающаяся тем, что один конец эксцентриковой втулки снабжен зубчатой кромкой, а на боковой направляющей раме предусмотрена ограничительная зубчатая рейка, выполненная с возможностью вхождения в зацепление с вышеупомянутой зубчатой кромкой.

4. Система по п. 1, отличающаяся тем, что боковое направляющее колесо соединено с направляющим колесным валом с возможностью вращения с помощью сферического роликового подшипника.

5. Система по п. 1, отличающаяся тем, что дополнительно содержит несколько комплектов бокового направляющего узла, при этом каждый указанный комплект включает в себя два боковых направляющих колеса, причем указанные два боковых направляющих колеса расположены по обе стороны соответствующего ходового колеса.

6. Система по п. 5, отличающаяся тем, что два направляющих колесных вала каждого комплекта бокового направляющего узла установлены на одной боковой направляющей раме.

7. Система по п. 1, отличающаяся тем, что ходовой механизм дополнительно включает подвеску колес, установленную на кузове транспортера, а на подвеске колес установлены ходовые колеса и боковые направляющие рамы.

8. Система по п. 7, отличающаяся тем, что подвеска колес является съемной и закреплена на кузове транспортера.

9. Система по п. 7, отличающаяся тем, что боковая направляющая рама является съемной и закреплена на подвеске колес.

| Мембранная муфта | 1978 |

|

SU676775A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| CN 204211064 U, 18.03.2015 | |||

| CN 104986528 A, 21.10.2015 | |||

| CN 204508360 U, 29.07.2015. | |||

Авторы

Даты

2025-03-24—Публикация

2022-09-29—Подача