Изобретение относится к нефтегазодобывающей промышленности и может быть применено как для однопакерной, так и для многопакерной скважинной компоновки, в том числе для одновременно-раздельной эксплуатации (ОРЭ), а именно для добывающей (ОРД), нагнетательной (ОРЗ) или пьезометрической (ОРП) скважины, с целью разобщения между собой затрубного и внутритрубного пространств и/или интервалов перфорации пластов одной скважины, а также регулирования параметров разобщенных пластов.

Известна в качестве аналога по варианту 1 пакерная разъединяющая установка для эксплуатации пластов скважин (Патент RU 2305170 С2, опубл. 20.10.2005, всего 43 с., пункт 8 по ФИ, фиг.1, 6, 8, 10, 11, 12), включающая размещенные в стволе скважины на колонне труб, имеющей открытый или заглушенный нижний конец, одну или несколько скважинных камер со съемными клапанами для потока добываемой или закачиваемой среды, ниппель для съемного клапана и несколько пакеров, размещенных выше и между пластами, причем, по меньшей мере, один из упомянутых пакеров выполнен гидравлического действия и соединен с одним или несколькими из элементов: якорем, срабатывающим от трубного и/или затрубного - подпакерного избыточного давления; телескопическим соединением; разъединителем; хвостовиком; насосом. Пакер гидравлического действия состоит из одной или нескольких частей ствола с внутренними расточками, наружными проточками и радиальными отверстиями, цилиндра, образующего со стволом гидравлическую камеру, связанную с полостью ствола через радиальные отверстия, опорных гаек, манжет, кольца, конуса с плашками и плашкодержателем, связанным со стволом срезными винтами, при этом пакер либо выполнен с возможностью временного несрабатывания от заданного внутреннего избыточного давления, либо с возможностью освобождения как механическим воздействием за счет срезания срезных винтов, так и гидравлическим воздействием для уменьшения нагрузки на колонну труб.

Внедрение пакерной разъединяющей установки - неунифицированной многопакерной компоновки ОРЗ-2Г/1M-73/60-122-350-25 для скважин с условным наружным диаметром ствола 140 и 146 мм на месторождениях Юганскнефтегаз и Пурнефтегаз показало, что с применением под такими пакерами (проход 50 мм) малопроходных скважинных камер типа КТ-60 (проход 48 мм), спускаемых на относительно низкопрочных трубах НКТ-60Г, снижается надежность посадки пакеров и увеличивается степень аварийности при их посадке и извлечении из скважины, а также осложняются канатные операции при спуске глубинных приборов и инструментов из-за малого проходного диаметра как пакеров, так и труб НКТ-60 Г.

Известны в качестве прототипа по варианту 1 малогабаритные гидравлические пакеры с якорем типа 1ПД-ЯГ и 2ПД-ЯГ (Ю.В.Зайцев и др. Справочные пособие по газлифтному способу эксплуатации скважин. - М.: Недра, 1984. - 360 с., рис.40, 41, таб.9; В.Ф.Абубакиров и др. Буровое оборудование: Справочник: В 2-х т. Т.2. Буровой инструмент. - М.: ОАО «Издательство «Недра», 2003, стр.466, рис.11, 24). Эти малогабаритные гидравлические пакеры 1ПД-ЯГ и 2ПД-ЯГ с наружными диаметрами 118 и 122 мм для скважины с наружным диаметром ствола 140 и 146 мм включают в себя ствол, изготовленный из трубной заготовки, и его резьбы выполнены как сверху, так и снизу из гладкой резьбы насосно-компрессорных НКТ 60 по ГОСТ 633-80, регулировочную гайку, уплотнительные манжеты с наружным диаметром не более габаритного диаметра пакера, установленные непосредственно на ствол или на патрубок, связанный с полым корпусом якоря, срезные винты, гидроцилиндр-поршень, образующий со стволом кольцевую полость, связанную с полостью ствола через радиальные гидравлические каналы, заякоривающее устройство гидравлического действия, состоящее из конуса с плашками и плашкодержателем с резьбовыми отверстиями, выполненное с возможностью упора на бурт ствола и связанное со стволом срезными винтами, установленными в резьбовых отверстиях плашкодержателя, при этом ствол снизу соединен с башмачным срезным клапаном, а сверху с якорем, который срабатывает либо от трубного (1ПД-ЯГ), либо от затрубного - подпакерного (2ПД-ЯГ) избыточного давления и состоит, по меньшей мере, из одного полого корпуса, оснащенного упорной гайкой, планками и подпружиненными плашками, размещенными в его радиальных отверстиях под планками.

Одним из недостатков прототипов пакеров 1ПД-ЯГ и 2ПД-ЯГ является то, что они не предусматривают применение якоря, срабатывающего как от трубного, так и от затрубного - подпакерного избыточного давления, что снижает их надежность в процессе посадки и работы.

Основным недостатком пакеров ПД-ЯГ с габаритными диаметрами 118 и 122 мм, ограничивающими их проход до 50 мм при условии сохранения опасного сечения не менее 7 см2 по их резьбе, является то, что их стволы выполнены из трубной заготовки с верхней и нижней трубными резьбами в виде резьбы насосно-компрессорной НКТ 60 по ГОСТ 633-80. При этом нижняя резьба НКТ 60 (ГОСТ 633-80) ствола соединена с верхом башмачного срезного клапана, выполненного без нижней резьбы, а верхняя трубная резьба НКТ 60 соединена с внутренней резьбой муфты или переводника якоря. Для этих пакеров только муфты или переводники якорей выполнены с верхней трубной резьбой насосно-компрессорной НКТ 73 по ГОСТ 633-80. Поэтому стволы с резьбами НКТ 60 не позволяют пропускать через пакеры канатные и геофизические инструменты или приборы с диаметром более 50 мм. Эта причина, в свою очередь, не позволяет в компоновках ОРЗ и ОРД под известными малогабаритными гидравлическими пакерами (диаметр 118, 122 мм) применять скважинные камеры с проходным диаметром 59 мм (например, типа КТ-73 и КВММ - 73), спускаемые в скважину на колонне труб НКТ 73, поскольку для посадки и извлечения съемных клапанов (регуляторов, приборов, манометров) из боковых полых карманов скважинных камер КТ-73 или КВММ - 73 используется канатный инструмент «консольный отклонитель ОКС-73Б» с наружным диаметром 54 - 56 мм.

Известен в качестве аналога по варианту 2 гидромеханический или механический пакер (Ю.В.Зайцев и др. Справочное пособие по газлифтному способу эксплуатации скважин. - М.: Недра, 1984. - 360 с., рис.38, 39), состоящий из ствола, выполненного с верхней и нижней трубными резьбами, уплотнительных манжет и под ними заякоривающего устройства, соответственно, гидравлического или механического действия, состоящего из конуса с плашками и плашкодержателем. Эти пакеры гидромеханического или механического, но не опорного действия, так как они состоят из одного сплошного ствола, из-за чего они не могут быть использованы в качестве пакера с упором его ствола в забой скважины или на ниже установленный пакер (например, в скважине с многопакерной компоновкой ОРЗ или ОРД). То есть при создании осевой нагрузки (от веса колонны труб) на эти пакеры их ствол перемещаться вниз не будет, поскольку они через хвостовик (НКТ) жестко упираются в забой скважины или на нижний посаженный пакер. Для возможности срабатывания таких пакеров необходимо, чтобы их стволы были свободными, то есть снизу не должно иметься никаких упоров.

Известна в качестве прототипа по варианту 2, пакерная разъединяющая установка для эксплуатации пластов скважин (Патент RU 2305170, опубл. 20.10.2005, всего 43 с., пункт 32 ФИ, фиг.1, 16), включающая размещенные в стволе скважины на колонне труб, имеющей открытый или заглушенный нижний конец, одну или несколько скважинных камер со съемными клапанами для потока добываемой или закачиваемой среды, ниппель для съемного клапана и несколько механических пакеров, размещенных выше и между пластами, причем, по меньшей мере, один из упомянутых механических пакеров соединен с одним или несколькими из элементов: якорем, срабатывающим от трубного давления, телескопическим соединением, разъединителем; хвостовиком и насосом. Механический опорный накер состоит из телескопического ствола, состоящего из двух взаимосвязанных частей, с наружным буртом или упором, переходника, уплотнительных колец и манжет, кожуха с резьбовыми радиальными отверстиями для срезных винтов и наконечника, при этом снаружи переходника установлена регулировочная гайка с возможностью изменения свободного хода уплотнительных манжет и исключения вытекания верхней из них при ее деформации, а кожух сверху под уплотнительными манжетами выполнен с возможностью исключения вытекания нижней из них, причем наружный диаметр регулировочной гайки не меньше, чем наружный диаметр кожуха, а последняя, в свою очередь, больше, чем диаметр уплотнительных манжет, кроме этого, ствол и кожух выполнены с возможностью фиксации относительно друг друга, при этом в скважине каждый механический пакер установлен свободно или с упором под ним хвостовика на нижний свободно установленный механический пакер, или на забой, или на якорь, или на имеющийся бурт ствола скважины. Несмотря на то, что в этой установке механический опорный пакер выполнен с телескопическим стволом, состоящим из двух взаимосвязанных частей, однако он не имеет под уплотнительные манжеты механического или гидравлического заякоривающего устройства как для центровки пакера, так и для передачи определенного осевого усилия при посадке пакера не на хвостовик из НКТ (чтобы избежать ее деформации), а именно в ствол (эксплуатационную колонну) скважины, а также этот пакер не предусматривает применение якоря, срабатывающего также от затрубного - подпакерного избыточного давления, что снижает его надежность и герметичность в процессе работы.

Целью изобретения является обеспечение относительно большего проходного диаметра малогабаритной пакерной системы (например, с диаметром 118, 122 мм и пр.) для скважины с условным наружным диаметром ствола 140 или 146 мм, кроме того, повышение надежности и эффективности как гидравлических пакеров, так и механических опорных пакеров, а также многопакерных компоновок ОРЭ в скважинах без ограничения диаметра их ствола (эксплуатационной колонны), а именно в добывающих (ОРД), нагнетательных (ОРЗ) и пьезометрических (ОРП) скважинах.

Технический и положительный эффект от использования пакерной системы заключается:

- в достижении проходного диаметра от 55 до 62 мм малогабаритных гидравлических пакеров (например, с диаметром 118, 122 мм и пр.), не снижая при этом их надежности и, соответственно, пакерных компоновок для скважин с условным наружным диаметром 140 или 146 мм;

- в повышении надежности и эффективности механического опорного пакера путем оснащения его механическим или гидравлическим заякоривающим устройством, а также якорем, срабатывающего от трубного и/или затрубного - подпакерного избыточного давления;

- в сокращении осложнений, количества аварий при посадке и извлечении пакеров, глубинных исследований и канатных операций и, соответственно, в сокращении их капитального ремонта для ликвидации аварии;

- в увеличении срока службы как пакеров, так и компоновок ОРЭ и, соответственно, в увеличении межремонтного периода скважины и добычи флюида.

Вариант 1. Пакерная система состоит из гидравлических пакера и якоря для скважины с условным наружным диаметром ствола 140-146 мм, первый из которых включает в себя ствол цельный или из нескольких жестко соединенных частей, выполненный с верхней и нижней трубными резьбами, регулировочную гайку, уплотнительные манжеты с наружным диаметром не более габаритного диаметра пакера, установленные либо на патрубок, герметично связанный с полым корпусом гидравлического якоря, либо непосредственно на ствол, срезные винты, гидроцилиндр-поршень, образующий со стволом кольцевую полость, связанную с полостью ствола через радиальные гидравлические каналы, заякоривающее устройство гидравлического действия, состоящее из конуса с плашками и плашкодержателем с резьбовыми отверстиями, выполненное с возможностью упора на бурт ствола, и связанное со стволом срезными винтами, установленными в резьбовых отверстиях плашкодержателя, при этом ствол пакера верхней трубной резьбой соединен с якорем, срабатывающим от трубного и/или затрубного - подпакерного избыточного давления, состоящим, по меньшей мерей, из одного полого корпуса, оснащенного упорной гайкой, патрубком или без него, планками и подпружиненными плашками, размещенными в его радиальных отверстиях под планками.

Цель изобретения по варианту 1 достигается тем, что для обеспечения проходного диаметра малогабаритной пакерной системы (например, с диаметром 118, 122 мм и пр.) в пределах от 55 до 62 мм, при условии сохранения опасного сечения по телу (а именно, по его резьбе) ствола не менее 7 см2 ствол пакера выполнен в зависимости от выбранного его проходного диаметра, либо с верхней и нижней комбинированными трубными резьбами - бурильной с высаженным наружу концом Н 60 по ГОСТ 631-75 (где средний диаметр резьбы в основной плоскости d* ср=65,576 мм) и насосно-компрессорной гладкой (где, d* ср=71,089 мм) или высаженной (где d* ср=76,848 мм) НКТ 73 по ГОСТ 633-80, либо с верхней и нижней одинаковыми трубными резьбами - бурильной с высаженным наружу концом Н60, либо с верхней и нижней одинаковыми трубными резьбами - насосно-компрессорными гладкими или высаженными НКТ 73.

Вариант 2. Пакерная система состоит из механического опорного пакера, включающего ствол из двух герметично и телескопически взаимосвязанных верхней и нижней частей, выполненный с верхней и нижней трубными резьбами, уплотнительные манжеты с наружным диаметром не более габаритного диаметра пакера, срезные винты, при этом ствол пакера верхней трубной резьбой соединен с гидравлическим якорем, состоящим, по меньшей мерей, из одного полого корпуса, оснащенного упорной гайкой, планками и подпружиненными плашками, размещенными в его радиальных отверстиях под планками.

Цель изобретения по варианту 2 достигается тем, что механический опорный пакер ниже уплотнительных манжет, установленных либо на патрубок, герметично связанный с полым корпусом гидравлического якоря, либо непосредственно на ствол, дополнительно оснащен заякоривающим устройством, состоящим из конуса с плашками и плашкодержателем, связанным со стволом срезными винтами, установленными в резьбовых отверстиях плашкодержателя и конуса, при этом гидравлический якорь выполнен с патрубком или без него, с возможностью срабатывания от трубного и/или затрубного - подпакерного избыточного давления.

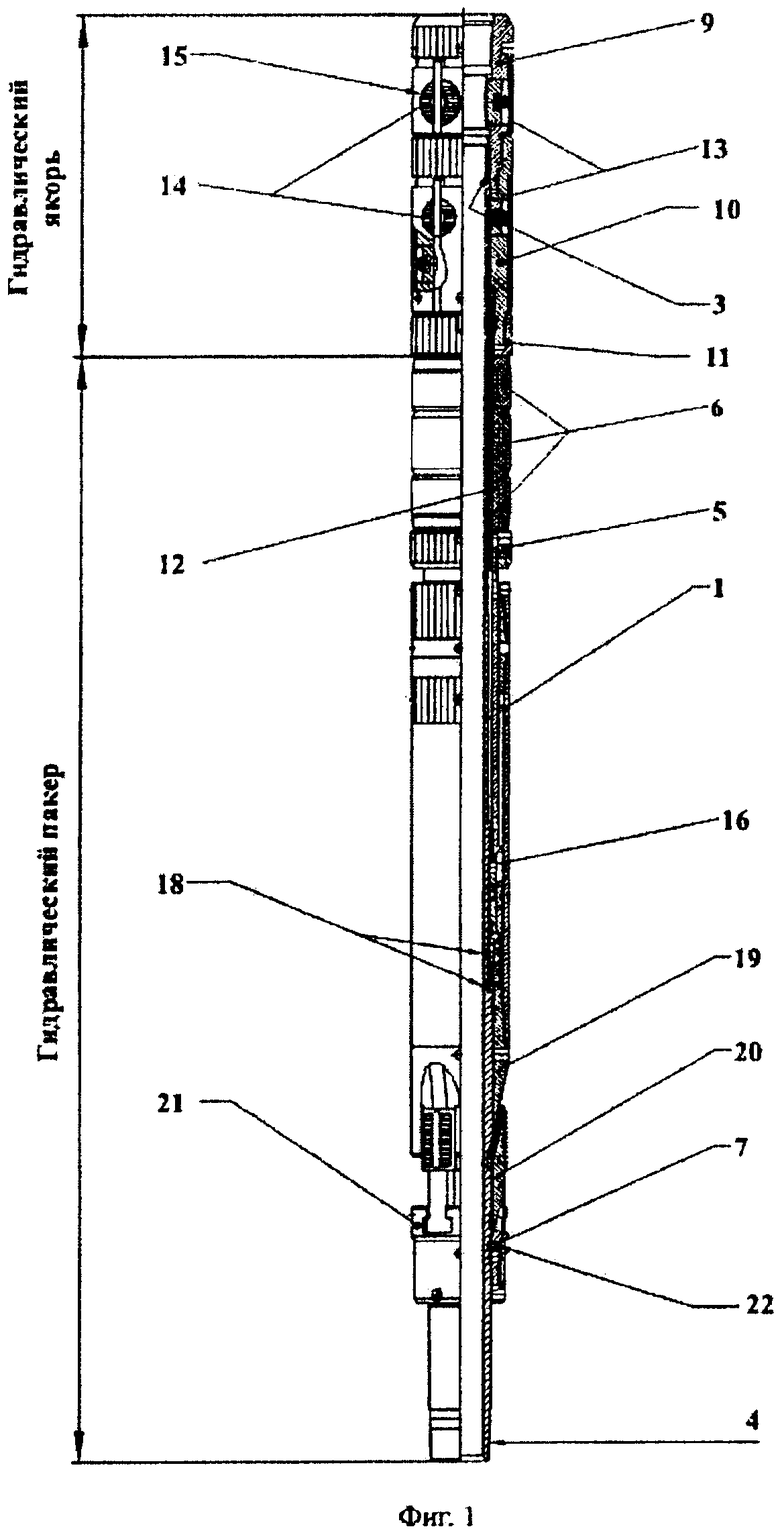

Пакерная система в ряде вариантов приводится на фигурах 1-9, в частности: на фиг.1 изображен общий вид малогабаритного гидравлического пакера с якорем; на фиг.2 и 3 изображен общий вид механического опорного пакера, соответственно, с гидравлическим и механическим заякоривающим устройством; на фиг.4 - основные размеры прототипа - стандартного гидравлического пакера 2ПД-ЯГ-122 (или 118) с проходным диаметром 50 мм; на фиг.5, 6 и 7 - размеры основных узлов разработанных пакеров гидравлического действия или механического опорного действия; на фиг.8 и 9 - скважинная компоновка ОРЭ для двух и более пластов.

Пакерная система (фиг.1-7) состоит из пакера гидравлического (например, см. фиг.1) или механического опорного (например, см. фиг.2, 3) действия и гидравлического якоря.

Пакер включает в себя: ствол, выполненный либо из цельной трубной заготовки 1 (фиг.1, 5, 6, 7), либо из нескольких 1 и 2 жестко соединенных частей (фиг.4), либо из двух герметично и телескопически взаимосвязанных 1 и 2 частей (фиг.2, 3), причем ствол 1 (или 1, 2) в целом выполнен с верхней 3 и нижней 4 трубными резьбами; регулировочную гайку 5; уплотнительные манжеты 6 (две и более); срезные винты 7 (фиг.1) или 7 и 8 (фиг.2, 3).

Стандартные малогабаритные гидравлические пакеры ПД-ЯГ-118 или 122 мм с якорем 10 выполнены с верхней 3 и нижней 4 резьбами ствола (из жестко соединенных частей 1, 2) в виде резьбы НКТ 60 (см. фиг.4), что ограничивает их проходной канал до диаметра 50 мм при условии сохранения опасного сечения по его телу (то есть по резьбе) в порядке 7 см2 для надежности работы, посадки и срыва пакера.

Следует отметить, что для малогабаритного пакера ПД-ЯГ-118 (или 122 мм) с резьбой НКТ60 если увеличить проходной диаметр даже до 55 мм, то надежность его снизится и будет гораздо ниже, чем надежность насосно-компрессорной трубы 60 мм, а это на практике недопустимо, так как работа этого пакера рассчитана на высокие давления 35-50 МПа, а его срыв на высокую нагрузку - не менее 10-12 тонн.

Поэтому ствол 1 предлагаемого малогабаритного гидравлического пакера (например, с диаметром 118 или 122 мм) с якорем 9 и/или 10 (фиг.1) выполнен из трубной заготовки (например, с условным наружным диаметром от 67,5 до 76 мм) либо с верхней 3 и нижней 4 комбинированными трубными резьбами - бурильной с высаженным наружу концом Н 60 и насосно-компрессорной (гладкой или высаженной) НКТ 73 (см. фиг.5), либо с верхней 3 и нижней 4 одинаковыми трубными резьбами - бурильной с высаженным наружу концом Н 60 (на фигуре отсутствует), либо с верхней 3 и нижней 4 одинаковыми трубными резьбами - насосно-компрессорной (гладкой или высаженной) НКТ 73 (см. фиг.5), что обеспечивает, в зависимости от выбранной резьбы ствола, относительно большего проходного диаметра пакера от 55 до 62 мм, не снижая при этом надежность пакера по опасному сечению по его телу не менее 7 см2. Это сечение всегда рассматривается, а именно по резьбе 3, 4 ствола 1 (или 1, 2), так как для установления гидроцилиндр-поршня и уплотнительных манжет на ствол он сам всегда выполняется с большим наружным диаметром, чем его резьбы 3 и 4.

Ствол 1 пакера верхней трубной резьбой 3 соединен с гидравлическим якорем 9 и/или 10, срабатывающим либо как от трубного, так и от затрубного - подпакерного избыточного давления (например, см. фиг.1), либо только от трубного (например, фиг.2, 3, 7), либо же только от затрубного - подпакерного избыточного давления (например, фиг.4, 5, 6).

Гидравлический якорь, состоящий из двух 9 и 10 (фиг.1) или из одного 9 (фиг.2, 3, 7) полого корпуса, оснащен упорной гайкой 11, патрубком 12 (фиг.1, 4, 5, 6) или без него (фиг.2, 3, 7), планками 13 и подпружиненными плашками 14, размещенными в его радиальных отверстиях 15 под планками 13. При этом патрубок 12 может быть соединен с корпусом 10 якоря как жестко через резьбы (например, см. фиг.1), так и может быть свободно и герметично (с помощью уплотнительного элемента - кольца) связан с корпусом 10 и при этом иметь свободное вращение и ограниченное перемещение относительно корпуса 10 (например, см. фиг.4), чтобы снизить вероятности повреждения уплотнительных манжет при посадке и срыве пакера.

Гидравлический (фиг.1) пакер имеет гидроцилиндр-поршень, соответственно, 16 или 17, образующий со стволом 1 кольцевую полость, связанную с полостью ствола 1 через радиальные гидравлические каналы 18, и, соответственно, оснащен заякоривающим устройством гидравлического действия, состоящим из конуса 19 с плашками 20 и плашкодержателем 21 с резьбовыми отверстиями 22 и возможностью упора на бурт ствола 1, и связанными со стволом 1 срезными винтами 7, установленными в резьбовых отверстиях 22 плашкодержателя 21.

Следует отметить, что в качестве ствола 1 малогабаритного гидравлического пакера (например, с диаметром 118 или 122 мм) не применяются трубы бурильные или компрессорные, а именно используется трубная заготовка (например, с условным наружным диаметром 67,5-76 мм) с верхним 3 и нижним 4 концами (см. фиг.5), соответственно, нарезанными резьбой Н60 (см. ГОСТ 631-75, черт.2, табл.2 и 8, где наружный диаметр высадки составляет 67, 46 мм) и/или резьбой НКТ 73 (см. ГОСТ 633-80).

Опасные сечения для ствола 1 пакеров (например, см. фиг.1-7) возникают всегда по их резьбе.

Пример 1 по прототипу. При номинальном внутреннем диаметре ствола 50,3 мм сечения (Sн) по резьбе НКТ 60 ГОСТ 633-80 (где d* ср=58,989 мм для гладких труб; d* ср=61,148 мм для высаженных труб; см. табл.10) составит по гладким трубам (см. фиг.4)

Sн=π/4×(d* ср 2-d* вн 2)=0,785×(5,89892-5,032)=7,45 см2.

При максимальном внутреннем диаметре ствола 52,35 мм сечения (Sм) по резьбе НКТ 60 составит

Sм=π/4×(d* ср 2-d* вн 2)=0,785×(5,89892-5,2352)=5,8 см2.

Вывод 1. Таким образом, для надежности пакеров с габаритными диаметрами 118 и 122 мм опасные сечения по их стволам, а именно по их резьбе, можно принимать не менее 7 см2.

Пример 2 по новому пакеру. Рассмотрим для пакеров с габаритным диаметром 118 и 122 мм (например, см. фиг.5) расчет предлагаемого ствола 1 с внутренним диаметром (например, 57 мм) и его резьбы 3, например, из Н60 по ГОСТ 631-75.

При номинальном внутреннем диаметре ствола 65,576 мм сечения (Sн) по резьбе Н60 (ГОСТ 631-75) составит:

Sн=π/4×(d* ср 2-d* вн 2)=0,785×(6,55762-5,72)=8,25 см2.

При максимальном внутреннем диаметре ствола 57,5 мм сечения (Sм) по резьбе Н 60 составит:

Sм=π/4×(d* ср 2-d* вн 2)=0,785×(6,55762-5,752)=7,8 см2.

Вывод 2. Из примера 1 и 2 видно, что пакеры с внутренним диаметром ствола 57 мм и резьбой Н60 (фиг.5) превышают опасное сечение 7 см2 и более надежны, чем пакеры со стволом, выполненным из трубной заготовки с внутренним диаметром 50 мм и резьбой НКТ60 (фиг.4).

Пример 3. Принимая опасное сечение равным 7 см2, определяем максимальный внутренний проходной диаметр ствола пакера с резьбой Н 60:

Вывод 3. Для надежности пакеров с габаритными диаметрами 118-122 мм диапазон изменения внутреннего диаметра ствола с верхней и нижней резьбами Н60 или же с одним концом с резьбой Н60, а на другом конце с резьбой НКТ73 может быть от 55 до 58,3 мм. Однако для ствола с верхней и нижней резьбами НКТ 73 принимается опасное сечение не равным, а именно более чем 7 см2 и при этом для надежности малогабаритных пакеров внутренний диаметр их ствола условно принимается от 55 до 62 мм.

Гидравлический пакер (например, см. фиг.1) работает следующим образом.

Создается избыточное давление внутри ствола 1, которое действует на гидроцилиндр-поршень 16 через радиальные гидравлические каналы 18, и происходит срабатывание гидравлического пакера после среза винтов в гидроцилиндре, например, при давлении 10 МПа. В процессе посадки этого пакера с увеличением давления до 23 МПа гидроцилиндр-поршень 16, с одной стороны, обеспечивает перемещение конуса 19 вниз и, соответственно, внедрение плашек 20 в ствол скважины, а с другой стороны, обеспечивает сжатие уплотнительных манжет 6 и герметичное разобщение между собой двух полостей (например, призабойных зон пластов и пр.) скважины. При этом если гидравлический якорь гидравлического пакера оснащен корпусом 9 с плашками 14, то плашки 14 корпуса 9 радиально перемещаются от трубного избыточного давления и упираются в ствол скважины, что исключает возможность перемещения данного пакера при его посадке и эксплуатации скважины. Также, если гидравлический якорь оснащен патрубком 12 и корпусом 10 с плашками 14, то при эксплуатации скважины плашки 14 корпуса 10 перемещаются и упираются в ствол скважины от избыточного затрубного-подпакерного давления, что также повышает надежность гидравлического пакера и исключает самопроизвольную его распакеровку при высоких перепадах давления.

Механический опорный пакер с гидравлическим заякоривающим устройством (например, см. фиг.2) работает следующим образом.

Спускают в скважину механический опорный пакер с хвостовиком и обеспечивают жестко упор его нижней 2 части ствола через хвостовик в забой или на нижний посаженный другой пакер. Затем создается избыточное давление внутри ствола 1 пакера, которое действует на гидроцилиндр-поршень 17 через радиальные гидравлические каналы 18, и происходит срабатывание только гидравлического заякоривающего устройства после среза срезных винтов 7 (например, при давлении 8 МПа), то есть перемещение плашкодержателя 21 вверх относительно ствола 1, 2 и, соответственно, плашек 20 относительно конуса 19, или наоборот, что обеспечивает внедрение плашек 20 в ствол скважины. Затем создается осевая нагрузка (например, от 6 до 10 тонн в зависимости от глубины спуска пакера, наклона скважины и твердости уплотнительных манжет) на пакер и обеспечивается движение верхней части 1 ствола относительно недвижимой нижней 2 его части, при этом срезаются срезные винты 8 конуса 19 и происходит сжатие уплотнительных манжет 6 и герметичное разобщение между собой двух полостей (например, призабойных зон пластов и пр.) скважины. При этом если гидравлический якорь пакера оснащен корпусом 9 с плашками 14, то плашки 14 корпуса 9 радиально перемещаются от трубного избыточного давления и упираются в ствол скважины при его посадке и эксплуатации скважины. Также если пакер с якорем по фигуре 2 оснащен патрубком 12 и корпусом 10 с плашками 14 по аналогии пакера по фигуре 1, 4, 5 и 6, то при его работе плашки 14 корпуса 10 перемещаются и упираются в ствол скважины от избыточного затрубного - подпакерного давления, тем самым повышается надежность и герметичность пакера.

Механический опорный пакер (например, см. фиг.3) также оснащен заякоривающим устройством, но не гидравлического, а именно механического действия (без гидроцилиндр-поршня 17 и радиальных гидравлических каналов 18), размещенным ниже уплотнительных манжет 6 и состоящим из конуса 19 с плашками 20 и плашкодержателем 21, связанными со стволом 1 срезными винтами 7 и 8, установленными в резьбовых отверстиях плашкодержателя 21 и конуса 19.

Механический опорный пакер с механическим заякоривающим устройством (например, см. фиг.3) работает следующим образом.

Спускают в скважину механический опорный пакер с хвостовиком и обеспечивают жестко упор его нижней 2 части ствола через хвостовик в забой или на нижний посаженный другой пакер. Затем создается осевая нагрузка (например, от 6 до 10 тонн) на пакер и обеспечивается движение верхней части 1 ствола относительно недвижимой нижней 2 его части, при этом обеспечивается срабатывание механического заякоривающего устройства путем среза срезных винтов 7 плашкодержателя 21, то есть обеспечивается перемещение конуса 10 вниз относительно плашкодержателя 21 с плашками 20 и, соответственно, внедрение плашек 20 в ствол скважины. Далее срезаются срезные винты 8 конуса 19 и обеспечивается сжатие уплотнительных манжет 6 и герметичное разобщение между собой двух полостей (например, призабойных зон пластов и пр.) скважины. При этом если гидравлический якорь оснащен корпусом 9 с плашками 14, то при посадке этого пакера плашки 14 корпуса 9 радиально перемещаются от трубного избыточного давления и упираются в ствол скважины. Также, если механический опорный пакер по фигуре 3 оснащен корпусом 10 с плашками 14 по аналогии пакера по фигуре 1, 4, 5 и 6, то при работе данного пакера плашки 14 корпуса 10 перемещаются и упираются в ствол скважины от избыточного затрубного-подпакерного давления, тем самым повышается надежность и герметичность механического опорного пакера.

Также следует отметить, что после срабатывания заякоривающего устройства механического пакера и упора его плашек 14 над конусом 10 в ствол (эксплуатационную колонну) скважины, осевая нагрузка от массы колонны труб (для сжатия уплотнительных манжет 6) передается не на хвостовик (НКТ) пакера через нижнюю часть 2 его ствола (чтобы избежать деформации хвостовика под пакером), а именно передается в эксплуатационную колонну скважины.

Кроме того, заякоривающее устройство механического пакера (например, 118, 122 мм и пр.) может быть выполнено с возможностью ограничения хода его плашек 14 относительно конуса 10, чтобы увеличить наружный диаметр пакера по плашкам 14, например, до 125, 127 мм, только для центровки пакера в скважине. При этом плашки 14 не будут упираться в эксплуатационную колонну скважины (например, с условным наружным диаметром 140, 146 мм и пр.) и, соответственно, осевая нагрузка от массы колонны труб для сжатия уплотнительных манжет 6 будет передаваться полностью на хвостовик под пакером через его ствол 2.

Освобождение пакера гидравлического или механического опорного действия осуществляется путем натяга колонны труб и, соответственно, его ствола 1 вверх после обеспечения в скважине уравновешивания давления в полости ствола 1 или 1 и 2, и пространстве над и под уплотнительными манжетами 6. При этом ствол 1 пакера с якорем относительно его заякоривающего устройства перемещается вверх и освобождает уплотнительные манжеты 6, а затем бурт ствола, упираясь в конус 19, освобождает его из под плашек 20, тем самым происходит срыв пакера.

Пакерная система (фиг.8, 9) включает в себя спуск в скважину 23 однотрубной компоновки одновременно-раздельной эксплуатации для добывающей (фонтанный и газлифтной), нагнетательной или пьезометрической скважины (например, с диаметром ствола 140, 146, 168, 178 мм и пр.), состоящей из:

- одной колонны труб 24;

- установленных одновременно или раздельно выше 30 и между 30, 31 и/или 31, 32 интервалами перфорации пластов пакеров 25, 26 и/или 27 (может быть и меньше или больше), в частности, с разъединителем-соединителем колонны 28 и/или 29, по действию их работы в любой вариации (например, гидравлического, гидромеханического, механического или иного действия);

- скважинных камер 33, 34 и 35, 36, и/или 37, 38, размещенных между пакерами 25, 26 и/или 26, 27, и ниже них, а также, по меньшей мере, одной из них 39 выше верхнего пакера 25, и оснащенными съемными 40, 41, 42, 43 и/или 44, 45 глухими пробками, регуляторами или автономными приборами, для регулирования и измерения параметров каждого пласта.

Однотрубная компоновка оснащена дополнительным пакером 47 (гидравлического, или механического, или гидромеханического, или иного действия) с разъединителем-соединителем колонны 46 или без него, установленным с открытым стволом под интервалом перфорации 32 нижнего пласта, причем дополнительный пакер 47 герметично разобщает по кольцевому пространству нижний пласт 32 от забоя 48 скважины 23 и гидравлически соединяет его с полостью колонны труб 24 для возможности оседания и сбора в нем механических примесей. Кроме того, компоновка выше верхнего пакера 25 и/или ниже дополнительного пакера 47 оснащена опрессовочным ниппелем 49, 50 для установки съемного обратного клапана при опрессовке колонны труб 24 и/или посадки пакера, например, 47. А также дополнительный пакер 47 (гидравлического действия) снизу может быть оснащен срезным башмачным клапаном 51 для его посадки. Опрессовочный ниппель 49 или срезной башмачный клапан 51 снизу либо выполнен в виде направляющей воронки, либо оснащен направляющей воронкой 52, для свободного прохождения чрез пакер 47 канатных и кабельных инструментов и приборов. Над верхним пакером 25 также может быть установлен разъединитель-соединитель колонны (подобно 28) для возможности отсоединения колонны труб 24 от верхнего пакера 25 при ремонте.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕРНАЯ СИСТЕМА ШАРИФОВА ДЛЯ ИЗОЛЯЦИИ НЕРАБОЧЕГО ИНТЕРВАЛА ПЕРФОРАЦИИ ИЛИ НЕГЕРМЕТИЧНОГО УЧАСТКА СТВОЛА СКВАЖИНЫ | 2009 |

|

RU2387802C1 |

| ПАКЕР ОПОРНО-МЕХАНИЧЕСКИЙ ШАРИФОВА (ВАРИАНТЫ) | 2007 |

|

RU2365739C2 |

| ПАКЕР ШАРИФОВА | 2003 |

|

RU2251614C1 |

| ГИДРАВЛИЧЕСКИЙ ПАКЕР МНОГОРАЗОВОГО ДЕЙСТВИЯ | 1991 |

|

RU2018628C1 |

| ПАКЕРНАЯ РАЗЪЕДИНЯЮЩАЯ УСТАНОВКА ШАРИФОВА ДЛЯ ЭКСПЛУАТАЦИИ ПЛАСТОВ СКВАЖИНЫ (ВАРИАНТЫ) | 2004 |

|

RU2305170C2 |

| Пакер гидравлический | 1988 |

|

SU1788207A1 |

| ПАКЕРНАЯ КАБЕЛЬНАЯ СИСТЕМА ДЛЯ ЭКСПЛУАТАЦИИ ОДНОГО ИЛИ ОДНОВРЕМЕННО-РАЗДЕЛЬНО НЕСКОЛЬКИХ ПЛАСТОВ СКВАЖИНЫ (ВАРИАНТЫ) | 2010 |

|

RU2439297C1 |

| ПАКЕР МЕХАНИЧЕСКИЙ ДЛЯ СКВАЖИНЫ С ОДНИМ ИЛИ НЕСКОЛЬКИМИ ПЛАСТАМИ (ВАРИАНТЫ) | 2004 |

|

RU2290489C2 |

| ПАКЕР БЕЗ ИЛИ С КАБЕЛЬНЫМ ВВОДОМ (ВАРИАНТЫ) | 2011 |

|

RU2467153C1 |

| ТРУБНЫЙ ПЕРФОРАТОР (ВАРИАНТЫ) | 2011 |

|

RU2478163C2 |

Группа изобретений относится к нефтегазодобывающей промышленности, в частности к пакерным системам, применяемым для разобщения затрубного и внутритрубного пространств скважины. Пакерная система состоит из гидравлического пакера и якоря для скважины с условным наружным диаметром ствола 140-146 мм. Пакер включает ствол, регулировочную гайку, уплотнительные манжеты, установленные либо на патрубок, либо на ствол, срезные винты, гидроцилиндр-поршень, заякоривающее устройство гидравлического действия. Последнее включает конус с плашками и плашкодержателем, выполнено с возможностью упора на бурт ствола и связано со стволом срезными винтами. Ствол пакера верхней трубной резьбой соединен с якорем. Для обеспечения проходного диаметра малогабаритной пакерной системы в пределах от 55 до 62 мм при условии сохранения опасного сечения по телу ствола не менее 7 см2 ствол пакера выполнен, в зависимости от выбранного его проходного диаметра, либо с верхней и нижней комбинированными трубными резьбами - бурильной с высаженным наружу концом H 60 и насосно-компрессорной гладкой или высаженной НКТ 73, либо с верхней и нижней одинаковыми трубными резьбами - бурильной с высаженным наружу концом Н 60, либо с верхней и нижней одинаковыми трубными резьбами - насосно-компрессорной гладкой или высаженной НКТ 73. Обеспечивает относительно больший проходной диаметр пакера для скважины с диаметром ствола 140-146 мм, а также повышение надежности и эффективности одновременно-раздельной эксплуатации для добывающей нагнетательной и пьезометрической скважин. 2 н.п. ф-лы, 9 ил.

1. Пакерная система, состоящая из гидравлического пакера и якоря, для скважины с условным наружным диаметром ствола 140-146 мм, первый из которых включает в себя ствол цельный или из нескольких жестко соединенных частей, выполненный с верхней и нижней трубными резьбами, регулировочную гайку, уплотнительные манжеты с наружным диаметром не более габаритного диаметра пакера, установленные либо на патрубок, герметично связанный с полым корпусом гидравлического якоря, либо непосредственно на ствол, срезные винты, гидроцилиндр-поршень, образующий со стволом кольцевую полость, связанную с полостью ствола через радиальные гидравлические каналы, заякоривающее устройство гидравлического действия, состоящее из конуса с плашками и плашкодержателем с резьбовыми отверстиями, и выполненное с возможностью упора на бурт ствола, и связанное со стволом срезными винтами, установленными в резьбовых отверстиях плашкодержателя, при этом ствол пакера верхней трубной резьбой соединен с якорем, срабатывающим от трубного и/или затрубного-подпакерного избыточного давления, состоящим, по меньшей мере, из одного полого корпуса, оснащенного упорной гайкой, патрубком или без него, планками и подпружиненными плашками, размещенными в его радиальных отверстиях под планками, отличающаяся тем, что для обеспечения проходного диаметра малогабаритной пакерной системы в пределах от 55 до 62 мм, при условии сохранения опасного сечения по телу ствола не менее 7 см2, ствол пакера выполнен, в зависимости от выбранного его проходного диаметра, либо с верхней и нижней комбинированными трубными резьбами - бурильной с высаженным наружу концом Н 60 и насосно-компрессорной гладкой или высаженной НКТ 73, либо с верхней и нижней одинаковыми трубными резьбами - бурильной с высаженным наружу концом Н 60, либо с верхней и нижней одинаковыми трубными резьбами - насосно-компрессорной гладкой или высаженной НКТ 73.

2. Пакерная система, состоящая из механического опорного пакера, включающего ствол из двух герметично и телескопически взаимосвязанных верхней и нижней частей, выполненный с верхней и нижней трубными резьбами, уплотнительные манжеты с наружным диаметром не более габаритного диаметра пакера, срезные винты, при этом ствол пакера верхней трубной резьбой соединен с гидравлическим якорем, состоящим, по меньшей мере, из одного полого корпуса, оснащенного упорной гайкой, планками и подпружиненными плашками, размещенными в его радиальных отверстиях под планками, отличающаяся тем, что механический опорный пакер ниже уплотнительных манжет, установленных либо на патрубок, герметично связанный с полым корпусом гидравлического якоря, либо непосредственно на ствол, дополнительно оснащен заякоривающим устройством, состоящим из конуса с плашками и плашкодержателем, связанным со стволом срезными винтами, установленными в резьбовых отверстиях плашкодержателя и конуса, при этом гидравлический якорь выполнен с патрубком или без него, с возможностью срабатывания от трубного и/или затрубного-подпакерного избыточного давления.

| ПАКЕРНАЯ РАЗЪЕДИНЯЮЩАЯ УСТАНОВКА ШАРИФОВА ДЛЯ ЭКСПЛУАТАЦИИ ПЛАСТОВ СКВАЖИНЫ (ВАРИАНТЫ) | 2004 |

|

RU2305170C2 |

| СПОСОБ БЕСПАКЕРНОЙ ЭКСПЛУАТАЦИИ ГАЗОВЫХ СКВАЖИН | 2002 |

|

RU2190088C1 |

| СПОСОБ ГАЗЛИФТНОЙ ДОБЫЧИ НЕФТИ С АВТОМАТИЧЕСКИМ РЕГУЛИРОВАНИЕМ ДОБЫВНЫХ ВОЗМОЖНОСТЕЙ СКВАЖИН | 2000 |

|

RU2208135C2 |

| СКВАЖИННАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ И ПООЧЕРЕДНОЙ ЭКСПЛУАТАЦИИ НЕСКОЛЬКИХ ПЛАСТОВ ОДНОЙ СКВАЖИНОЙ | 2003 |

|

RU2262586C2 |

| ПАКЕР ШАРИФОВА | 2003 |

|

RU2251614C1 |

| ПАКЕР МЕХАНИЧЕСКИЙ ДЛЯ СКВАЖИНЫ С ОДНИМ ИЛИ НЕСКОЛЬКИМИ ПЛАСТАМИ (ВАРИАНТЫ) | 2004 |

|

RU2290489C2 |

| Электрогидравлический ламповый регулятор | 1940 |

|

SU65551A1 |

| Трубы нефтяного сортамента: Справочник, под ред | |||

| А.Е.Сарояна | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и доп | |||

| - М.: Недра, 1987 | |||

| Абубакиров В.Ф | |||

| и др | |||

| Буровое оборудование: | |||

Авторы

Даты

2009-08-27—Публикация

2007-10-30—Подача