Изобретение относится к области неразрушающего контроля, а именно, к диагностике состояния механизмов и машин, испытывающих статические и динамические нагрузки, например, высотных строительных машин (башенных кранов).

Заявленным способом предполагается диагностировать нанодефекты корпусных и кузовных элементов конструкции в виде трещин и пробоев с дальнейшим прогнозированием их долговечности.

Образование нанодефектов металлических конструкций под нагрузкой объясняются механохимическими реакциями разрыва связей в слабых местах. Механизм образования дефектов структуры для различных металлов и сплавов во многом общий и связан с отклонениями структуры кристаллической решетки. Под отклонениями от идеальной решетки понимается отклонение в флуктуации плотности, что связано с технологическими дефектами. Поле напряжений, действуя на такой неоднородный материал, также становится неоднородным и создает концентрацию напряжений в окрестностях любого дефекта, что в итоге приводит к разрыву наиболее напряженных связей. Разрыв связей происходит под действием энергии теплового движения, и действующее механическое напряжение уменьшает потенциальный барьер, который нужно преодолеть для разъединения атомов. Накопление достаточного количества разрывов приводит к образованию наномикроскопических трещин.

Разрушения любого твердого тела происходят в том случае, если в результате роста наномикроскопических трещин освобождается некоторая энергия, которой достаточно для создания новых трещин. При определенной концентрации нанотрещин начинается их слияние и происходит образование первоначально микро-, а затем уже и магистральной трещины. Разрушение происходит и в том случае, когда коэффициент интенсивности напряжений превосходит некоторую критическую для данного материала величину.

Таким образом, значения предельных напряжений, которые может выдержать материал, связано с числом и размерами неоднородностей, которые инициируют пластические деформации, субмикротрещины, микротрещины, магистральные трещины и разрушение.

Металлические конструкции высотных строительных машин работают в условиях действия больших изгибных и растягивающих нагрузок при постоянном воздействии климатических факторов и при этом должны обеспечивать высокую надежность, поскольку их повреждения сопряжены с большими разрушениями и гибелью людей.

Диагностирование состояния объектов проводится довольно широким спектром методов. Это прежде всего широко известные и применяемые в настоящее время органолептические методы, которые позволяют определить наличие трещин простукиванием и визуальным контролем. Данные методы не позволяют выявить микротрещины на стадии их образования и диагностировать долговечность конструкции.

Известны способы диагностирования конструкции посредством ультразвуковой дефектоскопии (см., например, патент РФ №2295123).

Известны способы диагностирования состояния конструкции приложением к ней внешних воздействий, например, возбуждения колебаний и определения по ним состояния конструкции (см. патент РФ №2247958).

Известен способ диагностирования начала процесса разрушения в элементах конструкции объекта, согласно которому определяют места вероятного возникновения дефекта («слабые места»), на каждом из таких мест возможного разрушения устанавливают, как минимум, два одинаковых датчика вибрации, в процессе эксплуатации объекта снимают показания с датчиков, сравнивают их друг с другом и по рассогласованию сигналов параметров вибраций судят о состоянии «слабого места» («слабых мест») объекта.

(см. патент РФ, №2284518, Кл. G01N 29/04, 2006 г.) - наиболее близкий аналог

В результате анализа известного способа необходимо отметить, что он, как и заявленный, основан на регистрации начальной стадии трещинообразования в «слабых местах» объекта, которое в известном способе определяется за счет контроля изменения вибрационных характеристик «слабого места». Однако известный способ весьма сложен и трудоемок в реализации. Это обусловлено тем, что необходимо постоянно или периодически (в зависимости от установленной методики диагностирования) осуществлять связь датчиков с аппаратными средствами, которые обрабатывают сигналы датчиков, сравнивают их друг с другом и вырабатывают результирующий сигнал, по которому и судят о состоянии диагностируемого «слабого места». Количество таких датчиков, особенно на громоздких конструкциях может быть довольно большим, что весьма усложняет работу аппаратных средств, необходимых для реализации известного способа. Кроме того, известный способ характеризуется низкой достоверностью. Это обусловлено тем, что возможна поломка датчика, вероятность которой тем выше, чем большее количество датчиков используется при проведении диагностирования состояния объекта. Кроме того, при работе объекта в нем возможно возникновение собственных вибраций, которые, накладываясь на показания датчиков, искажают снимаемые с датчиков сигналы вибраций. Устанавливаемые в аппаратные средства фильтры вибраций не позволяют полностью решить эту проблему.

Задачей настоящего изобретения является разработка способа диагностирования состояния конструкции, обладающего высокой достоверностью, но в то же время весьма простого и удобного в осуществлении и не требующего сложных аппаратных средств. Данный способ обеспечивает получение своевременной и достоверной информации, что позволит более точно планировать дальнейший срок эксплуатации данной конструкции и проведение ремонтно-восстановительных работ.

Поставленная задача обеспечивается тем, что в способе диагностирования состояния конструкции, согласно которому определяют, как минимум, один локальный участок вероятного возникновения дефекта, устанавливают на данном участке датчик и по его показаниям определяют состояние конструкции, новым является то, что в качестве датчика используют материал из графитизированных углеродных волокон на основе полиакрилонитрила, который с натягом фиксируют на покрытым отверждающим связующим исследуемом локальном участке и сверху покрывают отверждаемым связующим, причем удлинение связующего в отвержденном состоянии на 10-20% больше удлинения материала, после чего подсоединяют к датчику прибор, позволяющий измерять электрическое сопротивление датчика, и определяют напряженно-деформированное состояние диагностируемой конструкции по экспериментально определенной зависимости электрического сопротивления датчика от деформации, при этом материал представляет собой нить, или ленту, или ткань.

Сущность заявленного способа не следует явным образом из решений, известных из уровня техники, а следовательно, заявленное изобретение соответствует условию охраноспособности «изобретательский уровень».

Сведений, изложенных в материалах заявки, достаточно для практического осуществления изобретения.

Сущность заявленного изобретения поясняется таблицами, где:

табл.1 - типичные свойства углеродных волокон на основе ПАН-волокна;

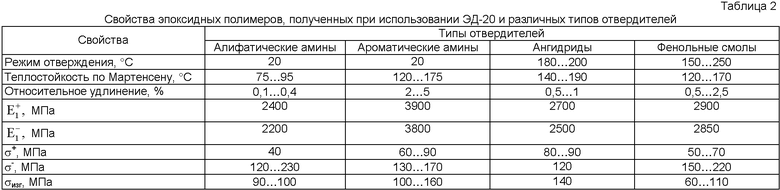

табл.2 - свойства эпоксидных полимеров;

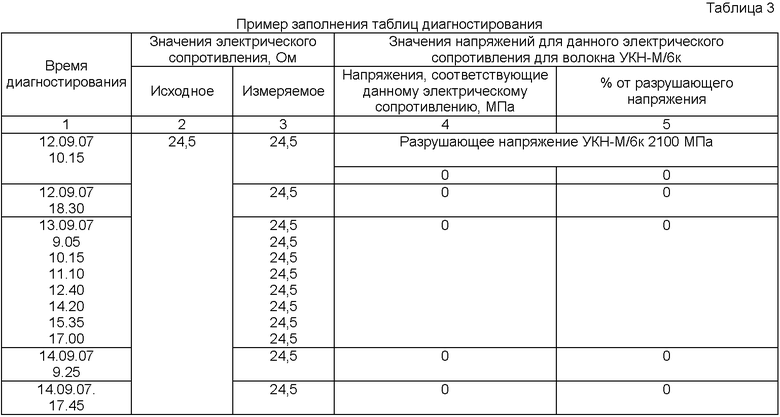

табл.3 - таблица результатов диагностирования состояния конструкции.

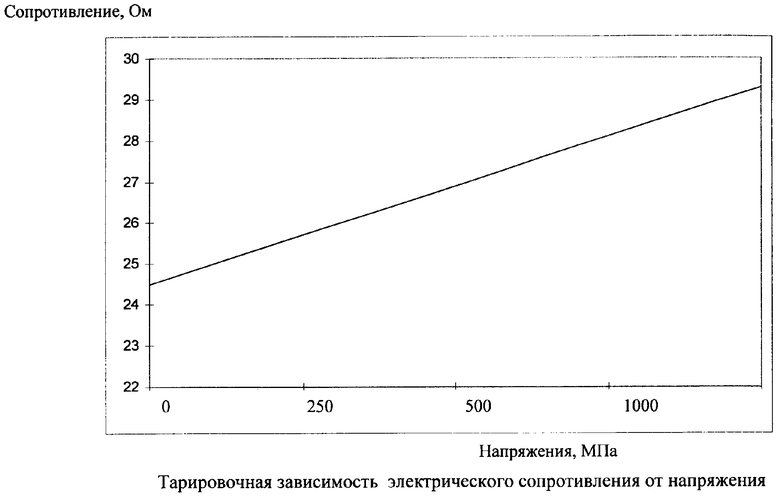

На чертеже показан график зависимости электрического сопротивления от напряжения.

Заявленный способ осуществляют следующим образом.

Для проведения диагностирования состояния конструкции первоначально определяют ее «слабое место», то есть место (участок) вероятного возникновения дефекта, или «слабые места». Следует отметить, что данное «место» («места») или заранее известны из опыта эксплуатации аналогичных конструкций, или определяются расчетным путем. В любом случае данный вид работы не представляет сложностей для специалистов.

На определенный опытным или расчетным путем участок («место») конструкции или несколько участков («мест») устанавливают датчик. В качестве датчика используют материал, полученный из графитизированных углеродных волокон на основе полиакрилонитрила. Таким материалом может быть нить, лента, ткань. Более подробно рассмотрим осуществление способа с использованием в качестве материала датчика нити. Для ленты и ткани способ осуществляется аналогично.

«Слабые места» элементов металлоконструкции, диагностирование которых необходимо проводить в режиме реального времени, покрывают слоем связующего, покрытый связующим участок вручную обматывают нитью, полученной на основе ПАН-волокна (волокна на основе полиакрилонитрила). Шаг намотки решающего значения не имеет, однако следует помнить, что чем он будет меньше, тем точнее будет произведено диагностирование. При намотке нецелесообразно накладывать нити друг на друга, поскольку диагностированию подлежат нагруженные элементы металлоконструкции и необходимо обеспечить их непосредственный контакт с нитью.

При намотке нить должна быть нанесена на слой связующего с натягом, который можно обеспечить вручную. Если нить будет располагаться на металлоконструкции свободно (т.е. с некоторым, пусть даже и очень незначительным провисанием), то это создаст дополнительные сложности при дальнейшей ее пропитке связующим. Для обеспечения натяга нити ее фиксируют на металлоконструкции любым удобным способом (можно с помощью липкой ленты) и дальше наматывают по всей диагностируемой длине конструкции.

После завершения намотки, конец нити также фиксируют с помощью липкой ленты.

При фиксации нити как в начале намотки, так и в ее конце, необходимо оставить свободными концы длиной 5-7 мм, к которым в дальнейшем и будут подсоединяться электрические контакты измерительных приборов.

На зафиксированную нить наносят тонким слоем по всей ее наружной поверхности связующее, которое не наносится на свободные концы.

После нанесения связующего необходимо, чтобы оно полностью отвердилось. Оптимальный режим отверждения: температура 15-30°С в течение 24 ч.

После отверждения связующего липкую ленту снимают, а концы нити подсоединяют к прибору, позволяющему измерять электрическое сопротивление. Исходное значение электрического сопротивления фиксируют и дальше, в режиме реального времени, фиксируют любые изменения величины электрического сопротивления.

Концы нити с присоединенными к ним зажимами необходимо заизолировать от воздействия внешней среды. Изоляцию можно производить с помощью любых материалов, например, использовать удобные по габаритам конверты (или небольшие пакеты) из полиэтилена или пластиковые клипсы.

Определение долговечности проводят по результатам анализа напряженно-деформированного состояния диагностируемой конструкции. Зависимость электрического сопротивления от деформации для каждой длины нити своя. Она определяется в каждом конкретном случае экспериментально. Установлено, что данная зависимость носит линейный характер и для ее нахождения могут быть использованы нити (и волокна) меньшей длины, чем те, что непосредственно применялись при обмотке конкретного элемента конструкции.

Имея такие зависимости (для удобства использования их целесообразно свести в таблицу), нетрудно по величине электрического сопротивления определить величину напряжения исследуемого участка конструкции.

Данным способом можно диагностировать конструкции любой протяженности. Если диагностируемый элемент конструкции будет чрезмерно длинным, то в данном случае невозможно определить непосредственное место возникновения повреждений, а только фиксируется его возникновение. Если требуется определять непосредственно места возникновения дефектов, то в этом случае необходимо разделить длинный элемент конструкции на несколько участков и на каждом из них использовать для намотки новую нить. Саму технологию намотки в этом случае для каждого отдельного участка проводить так же, как описано ранее.

Таким способом можно диагностировать нанодефекты металлоконструкции, которые возникают в процессе ее длительной эксплуатации.

Материал, который может быть использован в качестве датчика для диагностирования, должен быть способен реагировать на изменение внешних и внутренних условий. В последние годы такие материалы называют: «адаптивными» («adaptive»), сенсорными («sensory»), «управляемыми» («controlled»), активными («active»), «самонастраивающимися», «разумными» («smart») или «интеллектуальными» («intelligent»). В России эти материалы чаще всего называют интеллектуальными.

В заявленном способе диагностирования материал, в котором чувствительным элементом является углеродное волокно (оно выполняет функцию сенсора), которое функционирует на основе такого физического эффекта, как способность реагировать изменением своего электрического сопротивления на изменение напряженно-деформированного состояния. Именно это свойство углеродных волокон, нитей, лент и тканей делает возможным их применение в качестве чувствительных элементов.

В качестве исходного волокна при изготовлении углеродных нитей, лент, тканей чаще всего используют вискозу или полиакрилонитрил. Ранее для этих целей также использовали хлопок, ароматические полиамины, сшитый полиэтилен, полибензимидазол и др.

Технологический процесс изготовления углеродных волокнистых наполнителей включает следующие стадии: окисление при температурах 200-325°С, при котором производят процесс вытягивания; карбонизация при температурах 1000-1500°С и графитизация при температурах 2500-2800°С. В зависимости от того, на какой стадии был прерван процесс, получают карбонизированные волокна, которые отличаются высокой прочностью или графитизированные волокна с высоким модулем упругости.

Свойства углеродных волокон на основе ПАН-волокна приведены в табл.1.

ПАН-волокна имеют круглую форму сечения. Средний размер нитей составляет 25-100 нм. Стабильность размеров и правильная форма сечения позволяют получать хорошо воспроизводимые данные (коэффициент вариации равен 0,15).

Использовать нити, ленты, ткани на основе карбонизированных углеродных волокон в предлагаемом способе диагностирования, в отличие от графитизированных нельзя, поскольку они имеют достаточно высокие значения относительного удлинения, что приведет к релаксации напряжений в процессе деформации металлоконструкции конструкции.

Низкие значения коэффициентов термического расширения углеродных волокон приводят к тому, что в изделии отсутствуют термические напряжения. Кроме этого, у таких материалов практически отсутствует усадка. Все это позволяет получать на основе углеродных волокон материалы, у которых отсутствуют (или минимальны) остаточные напряжения. То есть в исходном состоянии в материале отсутствуют остаточные (или внутренние) напряжения, которые традиционно возникают при использовании других волокон (стеклянных, борных, органических и др.) в процессе изготовления пластиков. Если бы такие напряжения имелись, то в этом случае углеродные волокна изменяли бы свое напряженно-деформированное состояние под действием исходных остаточных напряжений, неизбежно возникающих в процессе получения пластика (волокно с нанесенным на него слоем связующего после отверждения последнего превращается в пластик, иногда говорят, в микропластик). Тогда как при практически нулевых исходных значениях остаточных напряжений, углеродные волокна реагируют только на изменения эксплуатационных нагрузок, что и позволяет диагностировать металлоконструкции (т.е. определять уровень возникших напряжений) в условиях реального времени.

Таким образом, два уникальных свойства углеродных волокон: изменение электрического сопротивления при изменении напряженно-деформированного состояния и отрицательное значение коэффициента линейного термического расширения, позволяют использовать материалы на их основе в качестве тензочувствительных элементов.

В России серийное производство углеродных волокон конструкционного назначения на основе полиакрилонитрила (ПАН-волокна) в промышленных масштабах осуществляется ООО «Аргон». На данном предприятии промышленно производят следующие виды углеродных волокнистых материалов:

- углеродные волокна (нити и жгуты) марок УКН-П-5000 (ТУ 1916-169-05763346-96), УКН-М/6к (ТУ 1916-146-05763346-96), Грапан, КАЖ, ГЖ-20 и ГЖ-23;

- углеродные ткани марок УТ-400, УТ-900, УОЛ;

- углеродные ленты марок ЛУП (ГОСТ 28006-88), ЛУ-24П (ТУ 6-06-31-560-86), ЭЛУР (ГОСТ 28006-88), Кулон (ТУ 6-12-31-787-92), ЛЖУ-М и ЛЖУ-П.

В литературе встречаются и другие марки отечественных углеродных волокон, лент и тканей, но все они промышленно не выпускаются и изготавливаются на опытных заводах в небольшом количестве.

Основное назначение связующего, наносимого на материал, - обеспечить монолитность материала, передачу и распределение напряжений (т.е. превратить материал в пластик). Кроме этого, полимерное связующее определяет тепло-, влаго-, огне- и химстойкость материала - датчика.

Идеальное связующее, которое может применяться в предлагаемом способе диагностирования, должно обладать высокой адгезионной прочностью и стойкостью к длительному воздействию различных климатических факторов. Это необходимо для того, что само связующее не изменяло бы своих свойств в процессе эксплуатации диагностируемой металлоконструкции.

Основным требованием к связующему, которое может быть использовано для пропитки материала датчика, является соответствие величины относительного удлинения отвержденного связующего и материала датчика.

Это необходимо для того, чтобы при нагружении конструкции не происходило растрескивания связующего.

Экспериментально установлено, что удлинение полимерного связующего в отвержденном состоянии должно быть выше, чем у волокна, но не более, чем на 10…20% от его удлинения (при удлинении волокна 0,2%, удлинение связующего должно составлять 0,22…0,24%). Если относительное удлинение ниже или равно удлинению материала, то имеет место растрескивание связующего в процессе нагружения конструкции. Если относительное удлинение связующего выше более чем на 20%, чем у волокна, то углепластик начинает терять тензочувствительную способность, поскольку возникающие в материале напряжения частично релаксируются в связующем и частично в нем накапливаются. Для точного диагностирования необходимо, чтобы связующее при нагрузках работало бы точно так же, как и материал датчика, и никак не изменяло бы его напряженно-деформированное состояние.

В качестве основы связующего может быть выбрана эпоксидиановая смола марки ЭД-20. Эпоксидные диановые смолы являются самыми распространенными и составляют 85-90% от общего числа всех эпоксидных смол, выпускаемых в России и за рубежом.

В качестве отвердителей эпоксидных смол используют алифатические и ароматические амины, ангидриды, фенольные смолы и др. Свойства эпоксидных связующих, полученных с использованием некоторых отвердителей, приведены в табл.2.

Из всех приведенных в табл.2 типов отвердителей, наиболее предпочтительны алифатические амины, которые позволяют получать углепластики без дополнительного нагревания (связующие холодного отверждения) и имеют близкие к углеродным волокнам величины относительного удлинения. Кроме этого, алифатические полиамины являются одними из наиболее распространенных и самых дешевых отвердителей эпоксидных смол.

Сущность заявленного способа будет более понятна из приведенных ниже примеров.

Пример 1

Проводилось диагностирование нанодефектов металлоконструкции башенного крана на участке крепления стрелы к корпусу. Протяженность диагностируемого участка конструкции 200 мм.

Работы проводились на открытом воздухе, при температуре не ниже +10°С в сухую и не ветреную погоду. (Для проведения работ в помещении необходимо наличие вентиляции).

Диагностируемый участок очищали от грязи и пыли путем протирки ацетоном. Можно для протирки, вместо ацетона, использовать уайт-спирит.

Затем на очищенный участок наносили связующее и выдерживали 24 часа до полного его отверждения.

В качестве материала датчика использовали нить. Нить наматывали непосредственно с бобины на отвержденный слой связующего (чтобы изолировать нить от металлоконструкции).

Намотку волокна на металлоконструкцию, покрытую слоем связующего, проводили вручную таким образом, чтобы волокно по отношению к поверхности конструкции располагалось перпендикулярно. Шаг намотки - 5 мм.

Намотав нить по всей диагностируемой поверхности, закрепляем ее липкой лентой и отрезаем нить.

Второй слой связующего наносим тонким слоем по всей поверхности нити (между закрепленными с помощью липкой ленты участками металлоконструкции). Чтобы избежать оголенных участков волокна, на которых связующее не было нанесено, целесообразно наносить связующее на всю поверхность диагностируемого участка металлоконструкции. Толщина слоя связующего не должна превышать 0,05 мм. При использовании кисточки такая толщина обеспечивается при нанесении связующего без дополнительных усилий.

Выдерживают 24 ч. В течение этого времени металлоконструкция не может быть эксплуатирована.

С помощью проводов концы нити подсоединяют к прибору, фиксирующему с точностью до 0,1 Ом электрическое сопротивление (омметр, мультиметр). Исходное значение сопротивления записывают в табл.3. Периодичность снятия показаний определяют произвольно. Данные заносятся в первый и третий столбец.

Если съем показаний выполняется вручную, то их проводят не реже 1 раз в час в процессе эксплуатации металлоконструкции, а также каждый день раз перед началом работ и перед их завершением. Целесообразно для обработки результатов использовать вычислительную технику.

При достижении напряжений 20% от разрушающих необходимо сократить интервал времени между снятием показателей до 20-30 мин. Эксплуатация металлоконструкции может считаться безопасной до тех пор, пока величина напряжений не достигнет 50% от разрушающих.

Для перевода полученных значений электрического сопротивления в напряжения необходимо предварительно построить тарировочный график.

Его построение проводят с использованием обычной разрывной машины. Нить закрепляют в захватах. Концы нити подсоединяют с помощью каких-либо зажимов к омметру. Фиксируют значения электрического сопротивления и соответствующие им напряжения. Пример зависимости сопротивления от напряжения приведен на чертеже.

Имея тарировочную зависимость, заполняют в табл.3 четвертый и пятый столбцы.

Пример 2

Проводилась диагностика нанодефектов в виде коррозионных трещин и раковин, восстанавливаемых с использованием углеродных лент (или тканей).

Отличие от вышеописанного способа заключается в том, что на поврежденный участок наносился слой связующего и на него накладывался кусок материала (как заплатка) из углеродной ленты (или ткани, в зависимости от размеров повреждения).

Размеры ткани или ленты вырезают таким образом, чтобы по краям с двух сторон (по диагонали) остались участки углеродных нитей длиной 70 мм и шириной 50 мм.

Связующее наносят на обе стороны углеродной ленты, за исключением этих специальных участков, которые в дальнейшем будут подсоединяться к прибору, позволяющему измерять электрическое сопротивление.

Все остальное аналогично рассмотренному выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ КОНСТРУКЦИИ | 2009 |

|

RU2395786C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ КОНСТРУКЦИИ | 2010 |

|

RU2439518C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ КОНСТРУКЦИИ | 2013 |

|

RU2539106C1 |

| СПОСОБ РЕМОНТА ТЕПЛОНАГРУЖЕННЫХ ЭЛЕМЕНТОВ МАШИН И ОБОРУДОВАНИЯ | 2014 |

|

RU2588980C1 |

| ТЕНЗОДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ В КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2360215C1 |

| РАСПРЕДЕЛЕННЫЙ СЕНСОР ТРЕЩИН, СПОСОБ РЕГИСТРАЦИИ ИХ ВОЗНИКНОВЕНИЯ И ОПРЕДЕЛЕНИЯ ЛОКАЛИЗАЦИИ | 2012 |

|

RU2520948C1 |

| СПОСОБ СОЗДАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ ДЕФОРМАЦИОННЫМИ СВОЙСТВАМИ | 2019 |

|

RU2702544C1 |

| Способ резистивного неразрушающего контроля | 2019 |

|

RU2731030C1 |

| Способ контроля состояния конструкции инженерно-строительного сооружения | 2016 |

|

RU2619822C1 |

| Способ контроля состояния конструкции инженерно-строительного сооружения | 2018 |

|

RU2697916C1 |

Использование: для диагностирования состояния конструкции. Сущность: заключается в том, что определяют, как минимум, один локальный участок вероятного возникновения дефекта, устанавливают на данном участке датчик и по его показаниям определяют состояние конструкции, при этом в качестве датчика используют материал из графитизированных углеродных волокон на основе полиакрилонитрила, который с натягом фиксируют на покрытом отверждаемым связующим исследуемом локальном участке, и сверху покрывают отверждаемым связующим, причем удлинение связующего в отвержденном состоянии на 10-20% больше удлинения материала, после чего подсоединяют к датчику прибор, позволяющий измерять электрическое сопротивление датчика, и определяют напряженно-деформированное состояние диагностируемой конструкции по экспериментально определенной зависимости электрического сопротивления датчика от деформации. Технический результат: обеспечение диагностирования состояния конструкции с высокой достоверностью посредством простого и удобного способа. 3 з.п. ф-лы, 3 табл., 1 ил.

1. Способ диагностирования состояния конструкции, согласно которому определяют, как минимум, один локальный участок вероятного возникновения дефекта, устанавливают на данном участке датчик и по его показаниям определяют состояние конструкции, отличающийся тем, что в качестве датчика используют материал из графитизированных углеродных волокон на основе полиакрилонитрила, который с натягом фиксируют на покрытом отверждаемым связующим исследуемом локальном участке и сверху покрывают отверждаемым связующим, причем удлинение связующего в отвержденном состоянии на 10-20% больше удлинения материала, после чего подсоединяют к датчику прибор, позволяющий измерять электрическое сопротивление датчика и определяют напряженно-деформированное состояние диагностируемой конструкции по экспериментально определенной зависимости электрического сопротивления датчика от деформации.

2. Способ диагностирования состояния конструкции по п.1, отличающийся тем, что материал представляет собой нить.

3. Способ диагностирования состояния конструкции по п.1, отличающийся тем, что материал представляет собой ленту.

4. Способ диагностирования состояния конструкции по п.1, отличающийся тем, что материал представляет собой ткань.

| Способ обнаружения появления и развития трещин | 1990 |

|

SU1739270A1 |

| 0 |

|

SU182385A1 | |

| Способ изготовления газонепроницаемых трубок | 1940 |

|

SU62234A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТА ПОЯВЛЕНИЯ ТРЕЩИН | 1991 |

|

RU2006846C1 |

| DE 20300267 U1, 13.03.2003 | |||

| JP 2007285938 A, 01.11.2007 | |||

| JP 2007240378 A, 20.09.2007 | |||

| US 2004025595 A1, 12.02.2004. | |||

Авторы

Даты

2009-08-27—Публикация

2007-12-14—Подача