Изобретение относится к области неразрушающего контроля, а именно к диагностике состояния механизмов и машин, испытывающих статические и динамические нагрузки и требующих повышенных мер контроля и обеспечения безопасности, например, погрузо-разгрузочных строительных машин (башенных кранов).

Известен способ диагностирования состояния конструкции, согласно которому определяют, как минимум, один локальный участок вероятного возникновения дефекта, устанавливают на данном участке конструкции датчик и по его показаниям определяют состояние конструкции, причем датчик представляет собой основу, на которую нанесен цветовой индикатор, в качестве основы используют материал из графитизированных углеродных волокон на основе полиакрилонитрила, а в качестве цветового индикатора - жидкокристаллический полимер, способный изменять свой цвет в зависимости от изменения своего электрического сопротивления, при этом датчик с натягом фиксируют на покрытом отверждаемым связующим исследуемом локальном участке до отверждения связующего, а для определения состояния локального участка к датчику подсоединяют источник тока и определяют напряженно-деформируемое состояние диагностируемой конструкции по экспериментально определенной зависимости цвета цветового индикатора от значения деформации (см. патент РФ №2395786, МПК G01B 7/16, опубл. 2010 г.).

Данный способ основан на использовании электрофизического и оптического эффектов. Электрофизический эффект заключается в способности реагировать изменением своего электрического сопротивления на изменение напряженно-деформированного состояния. Такими свойствами обладают углеродные волокна, нити, ленты и ткани, что делает возможным их применение в качестве чувствительных элементов. Оптический эффект заключается в способности жидкокристаллического полимера изменять цвет в зависимости от величины тока, проходящего через него. Недостатком данного способа диагностирования является его сложность в части необходимости строгого соблюдения технологии нанесения жидкокристаллического полимера на углеродное волокно, так как при расплавлении жидкокристаллического полимерного материала может быть нарушена его жидкокристаллическая фаза, что приведет к некоторому изменению исходного значения анизотропии и, как следствие, уменьшению цветовой окраски, что приводит к снижению достоверности диагностирования.

Известен принятый в качестве прототипа способ диагностирования состояния конструкции, согласно которому определяют как минимум один локальный участок вероятного возникновения дефекта, устанавливают на данном участке конструкции датчик и по его показаниям определяют состояние конструкции, причем датчик представляет собой полимерный материал, в который введены капсулы с красящим веществом и который наносят на участок вероятного возникновения дефекта, а наличие и/или развитие дефекта определяют визуально по изменению цвета датчика (см. патент РФ №2439518, МПК G01B 7/16, опубл. 2012 г.).

Основным недостатком данного способа является сложность изготовления капсул заданных размеров (с минимальной толщиной стенки) и обеспечение равномерного распределения капсул в полимерном материале. При нарушении технологии нанесения диагностического покрытия капсулы могут слипаться и локализироваться в одном месте, в результате чего образуются «пустые» зоны, в которых нет капсул. Это существенным образом снижает точность диагностирования на этих «пустых» участках.

Технической задачей настоящего изобретения является обеспечение с достаточной степенью достоверности выявления дефектов конструкции на стадии их возникновения при одновременном упрощении процесса диагностирования за счет возможности визуального контроля технического состояния конструкции.

Указанная техническая задача достигается тем, что в способе диагностирования состояния конструкции, согласно которому как минимум на одном ее участке вероятного возникновения дефекта формируют датчик, по состоянию которого определяют возникновение и/или развитие дефекта, согласно изобретению в качестве датчика используют диагностическое покрытие, состоящее из слоя слюдопигмента, который наносят на участок вероятного возникновения дефекта, и защитного слоя полимерного материала, который наносят на слой слюдопигмента, а наличие и/или развитие дефекта на диагностируемом участке определяют визуально по изменению оптических свойств слюдопигмента.

На решение технической задачи направлено и то, что толщина наносимого на участок вероятного возникновения дефекта слоя слюдопигмента составляет 0,1-0,12 мм, а толщина защитного слоя полимерного материала - не более 2 мм.

Решение поставленной технической задачи достигается благодаря тому, что при появлении и/или развитии дефекта в конструкции изменяются оптические свойства нанесенного на ее поверхность слоя слюдопигмента, частицы которого изменяют свое положение. В результате на контролируемом участке появляются темные или практически черные очертания трещины, фиксируемые визуальным способом, характеризуемым простотой благодаря отсутствию необходимости в дополнительных аппаратных средствах. Проводимый визуальный контроль позволяет оценить качество дефекта, а также спрогнозировать траекторию развития трещины. Использование в качестве защиты слоя полимерного покрытия, наносимого на слой слюдопигмента, позволяет осуществить диагностирование с достаточной степенью достоверности за счет исключения влияния внешних воздействий.

Сущность заявленного изобретения поясняется графическими материалами, где:

на фиг.1 дана схема диагностического покрытия, нанесенного на участок металлоконструкции;

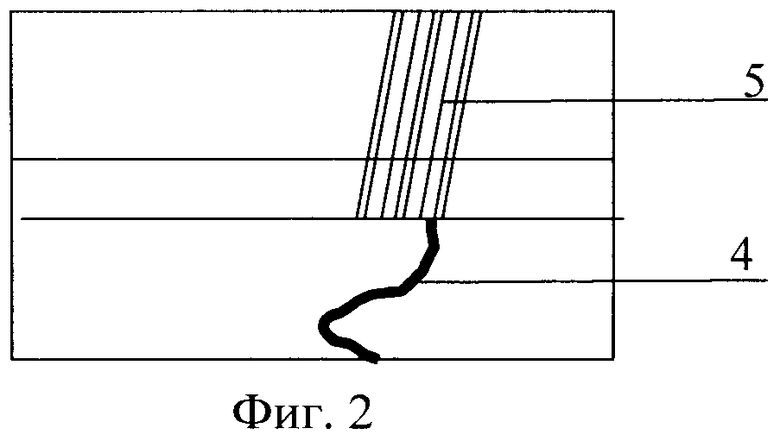

на фиг.2 изображена схема диагностирования при возникновении трещины и изменении цвета диагностического покрытия;

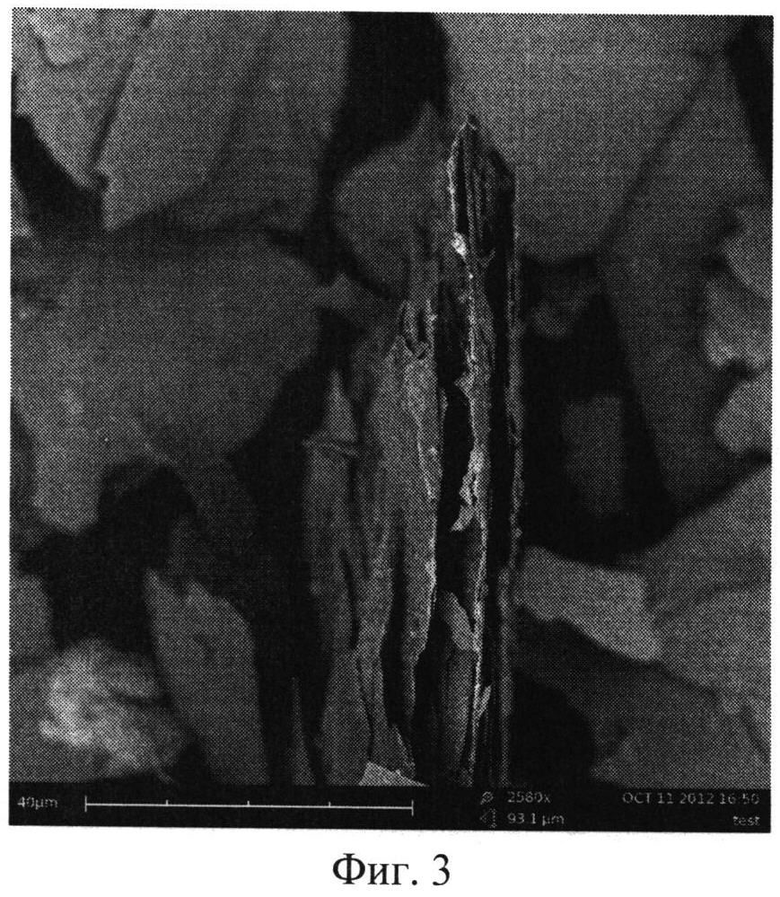

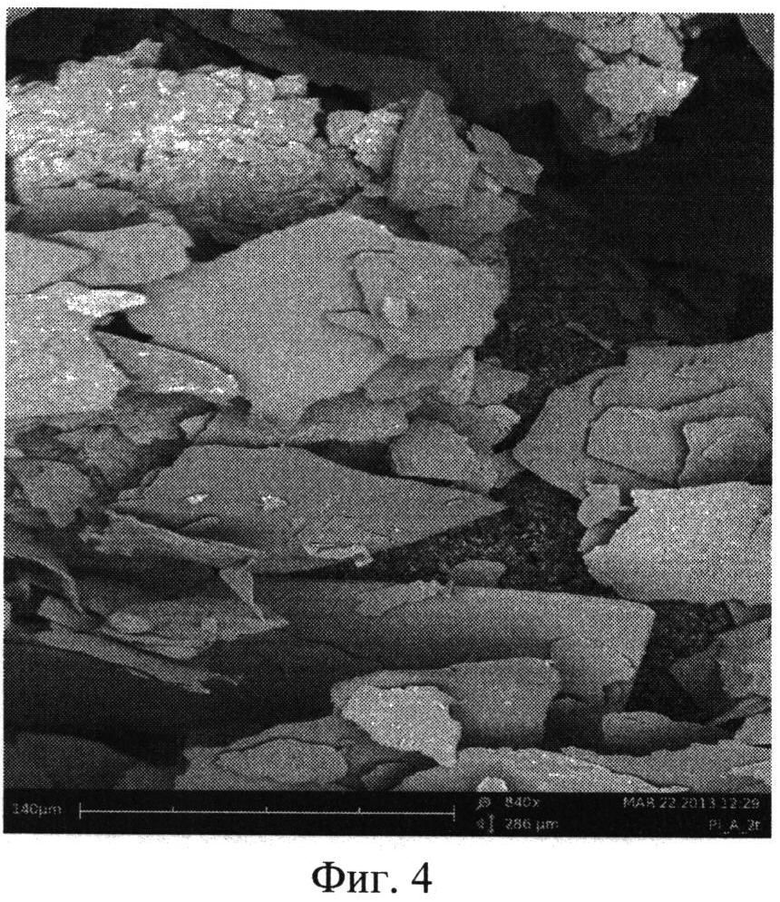

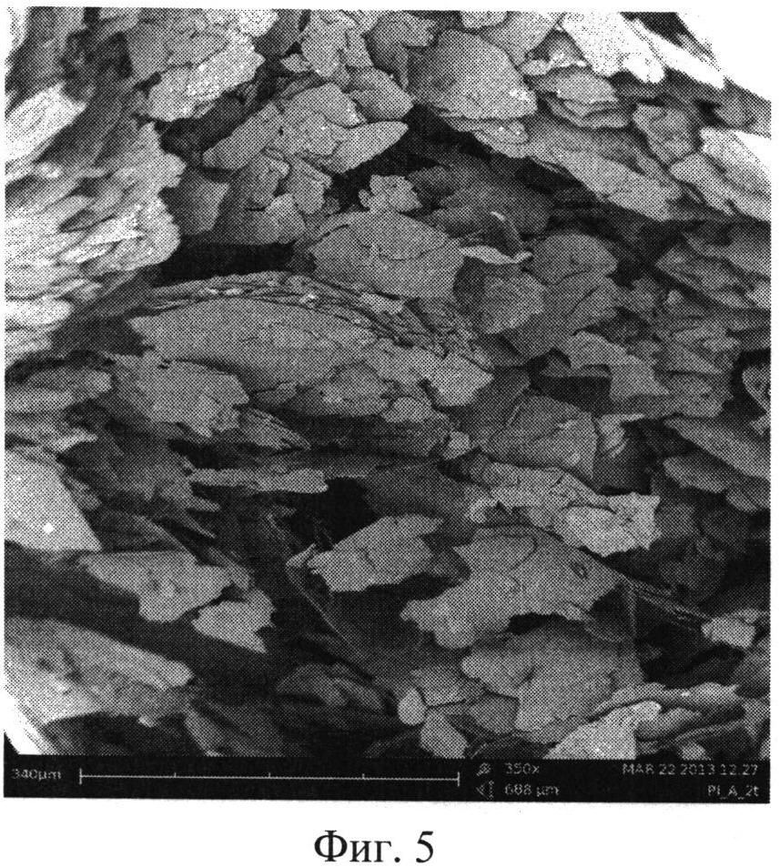

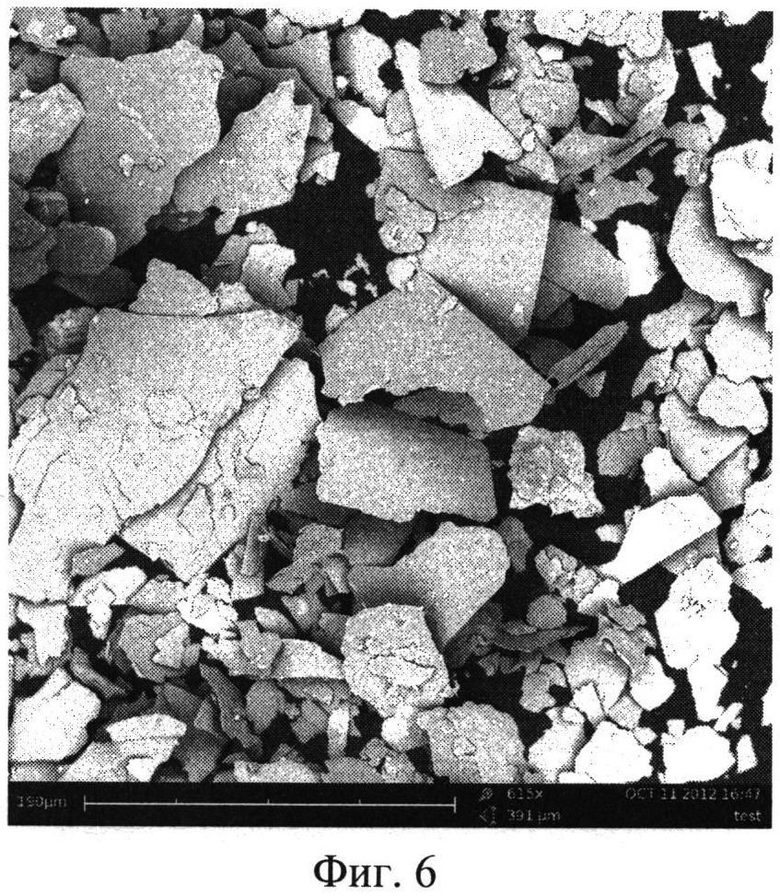

на фиг.3, 4, 5 и 6 представлены фото микроструктуры поверхности металла с нанесенным на нее слоем слюдопигмента с использованием пульверизатора, кисти, шпателя и поролонового ролика, соответственно.

Заявленный способ осуществляют следующим образом.

Для проведения диагностирования состояния конструкции первоначально определяют, как минимум, один участок 1 - ее «слабое место» (или «слабые места»), то есть место, в котором возникают наибольшие внутренние напряжения в процессе работы машины, и высока вероятность возникновения дефекта (см. фиг.1). Следует отметить, что данное «место» («места») или заранее известны из опыта эксплуатации аналогичных конструкций, или определяются расчетным путем (например, с использованием метода конечных элементов). Данная процедура не представляет сложностей для специалистов.

Затем на определенном опытным или расчетным путем участке 1 вероятного возникновения дефекта («слабом месте») конструкции или нескольких участках («местах»), диагностирование которых необходимо проводить в режиме реального времени, формируют датчик, по состоянию которого определяют возникновение дефекта. В качестве датчика используют двухслойное диагностическое покрытие. Последнее состоит из слоя 2 слюдопигмента, который наносят на участок вероятного возникновения дефекта, и защитного слоя 3 полимерного материала, который наносят на слой 2 слюдопигмента. Это весьма ответственный процесс, так как качество диагностирования существенно зависит от равномерности распределения слоя 2 слюдопигмента на диагностируемом участке и толщины защитного слоя 3 полимерного материала. Наличие и/или развитие дефекта на диагностируемом участке 1, согласно способу определяют визуально по изменению оптических свойств слюдопигмента.

Первоначально на участок 1 возможного возникновения дефектов наносят слой 2 слюдопигмента, который позволяет в процессе эксплуатации конструкции выявить место и момент зарождения трещины. В качестве диагностического материала может быть использована широкая гамма слюдопигментов, например, слюдопигмент состава KAl2[AlSi3O10](OH)2, представляющий собой пластины неправильной формы, максимальная длина которых находится в интервале от 90 мкм до 185 мкм, а толщина практически одинакова и не превышает 1-2 мкм. Определяющими при выборе конкретного слюдопигмента являются размеры его частиц. Чем меньше размеры частиц слюдопигмента, тем меньший размер повреждений может быть диагностирован данным способом.

Отличительными особенностями слюдопигментов, непосредственно влияющими на указанный в заявке технический результат, являются их уникальные оптические свойства, которые обеспечивают перламутровый блеск тем материалам, в состав которых они вводятся. Характерный блеск обеспечивает не сама слюда, а нанесенные на ее поверхность оксиды переходных металлов, таких, например, как хром, железо, кобальт и др. Толщина этих оксидных пленок не превышает 0,1 мкм и они связаны с поверхностью слюды достаточно прочными химическими связями. Именно благодаря этим свойствам слюдопигменты нашли широкое применение в качестве красящих пигментов при производстве лаков и красок. Оптический их эффект обеспечивается за счет многократного лучепреломления.

Слой 2 слюдопигмента, наносимый на участок конструкции, подлежащей диагностированию, является мелкодисперсным порошком, в котором каждая частица представляет собой тонкую пластину. Точность диагностирования во многом зависит от толщины слоя и ориентации частиц наполнителя на диагностируемом участке. Чем меньше частицы слюдопигмента, тем меньше размер повреждений, которые могут быть диагностированы данным способом. Слюдопигмент равномерно распределяют на участке 1 диагностируемой конструкции, чтобы добиться его максимального блеска. Наибольшим блеском (см. фиг.6) обладает слюдопигмент, нанесенный на участок диагностируемой конструкции с помощью ролика из поролона, что позволяет обеспечить наиболее тонкий слой слюдопигмента. Отличительной особенностью слюдопигмента, нанесенного с помощью ролика, является горизонтальное расположение пластин слюдопигмента, что и создает характерный перламутровый блеск. Чем менее упорядоченно будут расположены пластины слюдопигмента на диагностируемом участке, тем меньше они будут блестеть (см. фиг.4, 5), а при вертикально расположенных пластинках (см. фиг.3) поверхностный блеск практически отсутствует, что существенно снижает качество диагностирования. Наиболее оптимальная толщина наносимого на участок 1 вероятного возникновения дефекта слоя слюдопигмента составляет 0,1-0,12 мм. При меньших толщинах слоя слюдопигмента возникновение визуального эффекта будет сложно зафиксировать без использования специального оборудования. При больших толщинах слоя слюдопигмента его частицы будут наслаиваться друг на друга и точность диагностирования снижается. Поэтому при нанесении следует избегать «наслоения» частиц слюдопигмента друг на друга.

Затем на слой слюдопигмента наносят защитный слой 3 полимерного материала. Для формирования датчика может быть использована широкая гамма полимерных материалов. В качестве таковых могут быть использованы прозрачные кремнийорганические полимерные материалы, например, однокомпонентный кремнийорганический герметик марки Max.SilSN1311.

Полимерный материал наносят тонким, равномерным слоем на всю длину диагностируемого участка. Установлено, что независимо от схемы нагружения, максимальное значение адгезионной прочности полимера с металлом конструкции достигается, если толщина слоя полимерного материала не более 2 мм. При меньших и больших значениях толщины защитного слоя 3 полимерного материала величина адгезионной прочности уменьшается, что, в свою очередь, может привести к повреждению полимерного слоя и снижению точности диагностирования. Полимерный слой выполняет защитную функцию - защищает слюдопигмент от воздействия внешних факторов.

После полного отверждения нанесенного на поверхность конструкции полимерного материала конструкцию можно эксплуатировать и осуществлять ее диагностирование в режиме реального времени.

Определение состояния исследуемого места конструкции осуществляют визуальным наблюдением за слоем диагностического материала, содержащего слюдопигмент. При возникновении трещины 4 происходит изменение геометрического положения частиц слюдопигмента, что приводит к изменению цвета полимерного материала датчика. При изменении напряженно-деформированного состояния конструкции частицы слюдопигмента изменяют свое положение, в результате в месте вероятного возникновения дефекта блеск пропадает, и появляются темные, практически черные, очертания - полосы 5 трещины 4.

Данный способ может быть использован для диагностирования конструкций любых размеров, а также как из металлических, так и неметаллических материалов. При контроле состояния крупногабаритных конструкций для выявления мест возникновения дефектов необходимо наносить диагностическое покрытие на все участки вероятного возникновения повреждения. Технология нанесения материала в этом случае для всех участков аналогична описанной выше.

Преимущества разработанного способа состоят в том, что он позволяет не только определить начало образования микроповреждений, но и установить траекторию развития магистральной трещины. Все это обеспечивает получение своевременной и достоверной информации, что позволит гарантировать безопасность использования конструкции, прогнозировать ее ресурс и необходимость проведения ремонтно-восстановительных работ.

Сущность заявленного способа будет более понятна из приведенных ниже примеров.

Пример 1.

Проводили диагностирование состояния металлоконструкции башенного крана POTAIN MD265B1J12 на участке крепления стрелы к корпусу. Протяженность диагностируемого участка конструкции 300 мм. Задача диагностирования - выявить начало возникновения дефектов (трещин).

Работы проводились на открытом воздухе при температуре +15°C в сухую погоду.

Диагностируемый участок очищали от грязи и пыли, затем обезжиривали ацетоном (ГОСТ 2768) или нефрасом (ТУ 38.401-67-108). Возможно использование уайт-спирита.

Затем на подготовленном участке формировали двухслойное диагностическое покрытие. Для формирования диагностического покрытия в качестве основы использовали слюдопигмент состава KAl2[AlSi3O10](OH)2. Толщина пластин слюдопигмента составляла 1-2 мкм. В качестве защитного покрытия (защищающего слюдопигмент от воздействия влаги, ветровой нагрузки, агрессивных сред) использовали прозрачный кремнийорганический герметик марки Max.SilSN1311 (для этой цели может быть использован практически любой прозрачный кремнийорганический герметик).

Первоначально с помощью поролонового ролика наносили слюдопигмент, добиваясь оптимальной толщины слоя слюдопигмента. В данном случае толщина слоя слюдопигмента составляла 0,1 мм. Слюдопигмент представляет собой порошок. Поэтому его необходимо сразу покрыть слоем полимерного материала.

Используемый кремнийорганический герметик является однокомпонентным составом и не требует предварительного приготовления. Нанесение кремнийорганического полимера осуществлялось при помощи поролонового валика. Толщина слоя полимера составляла 1,2 мм. После нанесения композиции выдерживали 24 часа для полного отверждения композиции.

В процессе эксплуатации башенного крана периодически осуществляется визуальный контроль состояния сформированного датчика. Эксплуатация конструкции считается безопасной до тех пор, пока на диагностическом покрытии не проявятся темные полосы или пятна (не произойдет изменение положения пластин слюдопигмента). После появления на диагностическом покрытии темных пятен (полос) 5 (см. фиг.2) исследовались параметры возникшей трещины 4, после чего выдавались рекомендации по дальнейшему использованию конструкции.

Пример 2.

Проводилось диагностирование состояния кран-стрелы ремонтной мастерской на участке окончания стрелы. Протяженность диагностируемого участка конструкции 200 мм. Задача диагностирования - определить траекторию роста уже имеющейся магистральной трещины.

Для проведения диагностирования использовался слюдопигмент с размером частиц 20 мкм.

При периодическом контроле исследовались скорость роста трещины и координаты ее распространения.

Все остальное аналогично изложенному в примере 1.

Пример 3.

Проводилось диагностирование автокрана КС-35715 «Ивановец», смонтированного на шасси МАЗ-5337А2. Протяженность диагностируемого участка конструкции 200 мм. Задача диагностирования - определить напряженно-деформированное состояние конструкции и траекторию роста магистральной трещины.

Для проведения диагностирования использовался слюдопигмент с размером частиц около 2 мкм.

Диагностическое покрытие наносили аналогично изложенному выше.

Отличие данного примера заключается в том, что в качестве защитного покрытия использовался двухкомпонентный полимерный материал, состоящий из эпоксидановой смолы ЭД-20 и алифатических аминов в качестве отвердителя.

Приготовление полимерного материала состояло из следующих операций:

- взвешивание смолы и отвердителя в заданных соотношениях. На 100 масс.ч. смолы марки ЭД-20 использовалось 12 масс.ч. полиэтиленполиамина;

- перемешивание смолы и отвердителя. Это перемешивание проводят вручную. Полноту перемешивания легко определить визуально по достижению однородного цвета (без разводов) полимерного материала.

Полученную композицию наносили кисточкой на предварительно нанесенный слой слюдопигмента тонким, равномерным слоем. Толщина слоя нанесенной композиции составляла 0,12 мм. После нанесения композиции выдерживали 24 часа для полного отверждения композиции.

Все остальное аналогично выше рассмотренному способу диагностирования.

Данный способ может быть использован как для выявления начала образования дефекта, так и для определения траектории роста магистральной трещины.

Реализация способа обеспечивает получение своевременной и достоверной информации о состоянии конструкции, что позволит обеспечить безопасность использования машины, мониторинг и, по динамике развития дефектов в «слабых местах», прогнозирование ресурса конструкции, обоснование необходимости проведения ремонтно-восстановительных работ.

Способ прост в осуществлении, весьма достоверен и не требует аппаратных средств.

Таким образом, изобретение обеспечивает с достаточной степенью достоверности выявление дефектов конструкции на стадии их возникновения при одновременном упрощении процесса диагностирования за счет возможности визуального контроля технического состояния конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ КОНСТРУКЦИИ | 2010 |

|

RU2439518C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ КОНСТРУКЦИИ | 2009 |

|

RU2395786C1 |

| Способ обнаружения ударных повреждений конструкции | 2016 |

|

RU2645431C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ КОНСТРУКЦИИ | 2007 |

|

RU2365875C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ СКВОЗНЫХ ДЕФЕКТОВ ПОЛИМЕРНЫХ ПЛЕНОК, НАНЕСЕННЫХ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ | 2021 |

|

RU2768505C1 |

| Способ резистивного неразрушающего контроля | 2019 |

|

RU2731030C1 |

| Способ ремонта подводного перехода трубопровода | 2018 |

|

RU2693954C1 |

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА С ИЗОЛИРОВАННЫМИ РОВИНГАМИ И СПОСОБ ЕЕ ДИАГНОСТИРОВАНИЯ | 2024 |

|

RU2836307C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ СКРЫТОГО КОРРОЗИОННОГО ДЕФЕКТА ПОД ПОКРЫТИЕМ | 2015 |

|

RU2578243C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОГО РЕМОНТА ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601782C1 |

Изобретение относится к области неразрушающего контроля и касается способа диагностирования состояния конструкции. Способ включает в себя формирование на участке вероятного возникновения дефекта конструкции датчика. При этом в качестве датчика используют диагностическое покрытие, состоящее из слюдопигмента и защитного слоя полимерного материала, которое наносят на участок вероятного возникновения дефекта. Толщина слоя слюдопигмента составляет 0,1-0,12 мм, а толщина защитного слоя полимерного материала - не более 2 мм. Наличие и развитие дефекта определяют визуально по изменению оптических свойств диагностического покрытия. Технический результат заключается в упрощении способа, а также в обеспечении возможности выявления дефектов на стадии их возникновения. 1 з.п. ф-лы, 6 ил.

1. Способ диагностирования состояния конструкции, согласно которому, как минимум, на одном ее участке вероятного возникновения дефекта формируют датчик, по состоянию которого определяют возникновение и/или развитие дефекта, отличающийся тем, что в качестве датчика используют диагностическое покрытие, состоящее из слоя слюдопигмента, который наносят на участок вероятного возникновения дефекта, и защитного слоя полимерного материала, который наносят на слой слюдопигмента, а наличие и/или развитие дефекта на диагностируемом участке определяют визуально по изменению оптических свойств слюдопигмента.

2. Способ по п.1, отличающийся тем, что толщина наносимого на участок вероятного возникновения дефекта слоя слюдопигмента составляет 0,1-0,12 мм, а толщина защитного слоя полимерного материала - не более 2 мм.

| СПОСОБ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ КОНСТРУКЦИИ | 2010 |

|

RU2439518C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ КОНСТРУКЦИИ | 2009 |

|

RU2395786C1 |

| US 6327030 B1, 04.12.2001 | |||

| JP 2002122548 A, 26.04.2002 | |||

Авторы

Даты

2015-01-10—Публикация

2013-06-11—Подача