Изобретение относится к пищеконцентратной промышленности, в частности к способам производства экструдированных продуктов.

Наиболее близким к предлагаемому по технической сущности является способ приготовления хлопьев из зерновых, включающий приготовление смеси из рецептурных компонентов, обработку смеси в варочном экструдере, формование через плоское щелевидное отверстие формующей головки с получением экструдата в виде пористой ленты, транспортирование экструдата к режущему устройству, резку и обжаривание со снижением влажности до 1-4% (Пат. №2014786, МКП5 А23L 1/164, 1/18 // А23Р 1/14, 30.06.1994 г.).

Недостатками известного способа являются невысокое качество получаемых хлопьев и сложность получения хлопьев различного размера без переналадки линии.

Техническая задача изобретения - получение зерновых хлопьев высокого качества, расширение ассортимента выпускаемой продукции за счет получения хлопьев из различных видов зернового сырья.

Поставленная задача достигается тем, что в способе производства хлопьев из зерновых, включающем приготовление смеси из рецептурных компонентов, обработку смеси в варочном экструдере, транспортирование экструдата к режущему устройству, резку его, формование хлопьев и обжаривание со снижением влажности до 1…4%, новым является то, что приготавливаются как минимум две различных смеси, отличающихся по составу рецептурных компонентов, одна из которых перед подачей в варочный экструдер дополнительно кондиционируется водяным паром в горизонтальном смесителе непрерывного действия до достижения влажности 18…25% в течение 30…600 секунд и поступает для обработки в варочный двухшнековый экструдер, а вторая и последующие смеси кондиционируются водяным паром в горизонтальном смесителе непрерывного действия до достижения влажности 30…60% в течение 60…900 секунд и подаются в концевые зоны варочного экструдера для смешения с экструдатом до получения однородной суспензии, транспортирование полученной суспензии к режущему устройству осуществляется, по меньшей мере, одним одношнековым экструдером, резка суспензии на отдельные частицы произвольной формы выполняется вращающимся ножом, а формование хлопьев производится, по меньшей мере, одной парой гладких вальцов

Технический результат изобретения заключается в получении хлопьев, представляющих смесь двух или более зерновых компонентов с выраженной границей раздела компонентов на поверхности хлопьев и регулирования размера хлопьев за счет изменения скорости вращения вращающегося ножа.

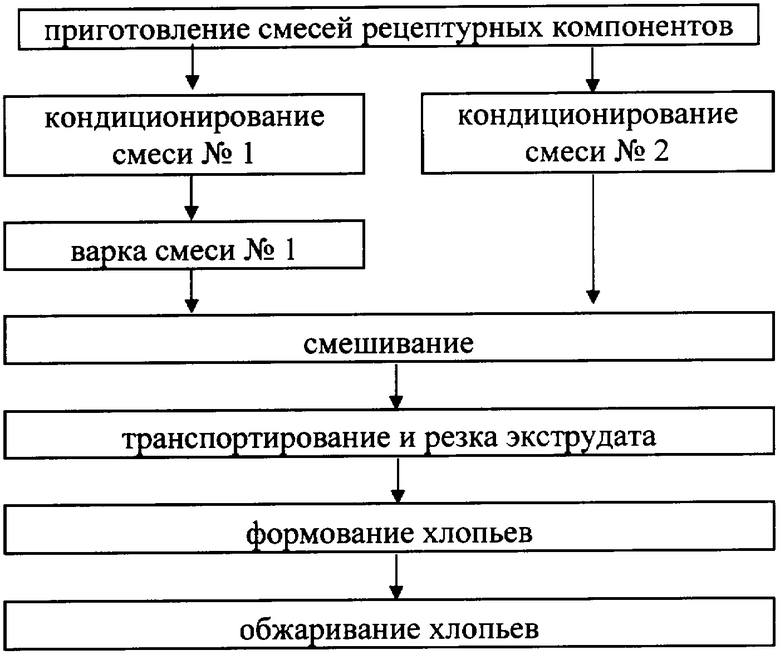

На чертеже изображена технологическая схема производства мультизерновых хлопьев.

Предлагаемый способ применим для производства хлопьев из любого зернового сырья, подходящего для экструзионной переработки как для сладких, так и для соленых продуктов, и осуществляется в общем виде следующим образом.

Согласно рецептуре предварительно подготавливаются зерновые компоненты, причем как минимум один из них должен быть размолот на частицы со средним размером не менее 1 мм, в крайнем случае - не размолот вообще. Подготовленные зерновые компоненты разделяются на две смеси, причем смесь №2 состоит из компонента, имеющего крупный помол. Также смесь №2 может состоять из нескольких крупноразмолотых компонентов, имеющих необходимый размер частиц. В случае большого различия во времени приготовления различных зерновых компонентов, имеющих крупный размер помола, может быть образована смесь №3 и т.д., каждая из которых образует отдельный поток полуфабриката.

Зерновые ингредиенты смеси №1 смешиваются в ленточном смесителе. Подготовленную смесь подают в лопастной смеситель со скоростью потока 150…600 кг/ч, куда также подается водяной пар под давлением 0,5…3 бар. Скорость подачи смеси регулируют с помощью шнекового питателя.

Время пребывания и конечная влажность смеси зерновых ингредиентов на выходе из смесителя являются одним из основных факторов, определяющих параметры проведения дальнейшего процесса варки и качество получаемых хлопьев. Время пребывания зерновых ингредиентов в смесителе составляет 30…600 секунд, влажность 18…25%, эти параметры могут регулироваться за счет изменения конструктивных и динамических характеристик лопастного смесителя.

Далее кондиционированная смесь подается в варочный двухшнековый экструдер. Также в экструдер подается вода в необходимом количестве для проведения процесса варки и поддержания влажности экструдата в интервале 20…35% в зависимости от используемого зернового сырья. По желанию в варочный экструдер могут быть добавлены вкусовые ингредиенты, такие как сахар, соль, солодовый экстракт и другие. Обработка смеси в экструдере производится при температуре 50-180°С в течение 100…600 секунд.

При прохождении через экструдер зерновые компоненты смешиваются с водой и другими ингредиентами, расплавляются, претерпевая различные физико-химические изменения, такие как клейстеризация крахмала, денатурация белков и другие.

Зерновые ингредиенты смеси №2 смешиваются в ленточном смесителе. Подготовленную смесь подают в лопастной смеситель со скоростью потока 150…600 кг/ч, куда также подается водяной пар под давлением 0,5…3 бар и вода в необходимом количестве для достижения влажности смеси 30…60%. Скорость подачи смеси регулируют с помощью шнекового питателя. Время пребывания и конечная влажность смеси №2 подбирается такой, чтобы на выходе из смесителя зерновые компоненты были готовы к употреблению в пищу. Параметры работы смесителя регулируются за счет изменения его конструктивных и динамических характеристик, а также варьирования количества подводимых пара и воды. Основным показателем качества полученного полуфабриката является сохранение целостности отдельных частиц зерновых компонентов.

Далее смесь №2 подается в концевые зоны варочного экструдера для смешения с проваренной смесью №1. В результате проведения процесса варки смеси №1 и ее перемешивания со смесью №2 на выходе из экструдера образуется однородное пластичное тесто, которое представляет собой суспензию, в которой в качестве дисперсионной среды выступает экструдат из смеси №1, а в качестве дисперсной фазы - равномерно распределенные частицы смеси №2.

Использование двухшнекового экструдера в качестве варочного позволяет увеличить диапазон характеристик перерабатываемого сырья, расширяет технологические возможности проведения процесса варки компонентов смеси №1 и позволяет гибко регулировать степень перемешивания двух и более потоков зерновых ингредиентов. Влажность суспензии на выходе из варочного экструдера составляет 15…25%.

Затем смесь непрерывно перегружается в транспортирующий одношнековый экструдер или экструдеры в зависимости от соотношения их производительности с производительностью варочного экструдера.

На выходе из одношнекового экструдера установлен вращающийся нож, который разделяет жгуты экструдата, выходящие из матрицы экструдера на отдельные частицы произвольной формы - заготовки для отдельных хлопьев. Регулируя скорость вращения ножа можно получать гранулы различного размера, из которых при раскатке образуются хлопья. В одношнековом экструдере также не происходит разрушение частиц смеси №2.

Затем гранулы подаются на гладкие вальцы для формования хлопьев. Толщина получаемых сырых хлопьев составляет 0,1…1 мм в зависимости от используемого сырья и зазора между вальцами. На поверхности раскатанных хлопьев присутствует непрерывная фаза смеси №1 с равномерно распределенными включениями неразрушенных частиц смеси №2.

Раскатанные хлопья подаются в обжарочный аппарат различного типа: газовый, электрический и др., где при температуре 150…250 С° в течение 2…7 минут происходит быстрое удаление влаги из раскатанных хлопьев. В результате чего хлопья приобретают нежную хрустящую структуру и приобретают привлекательные поверхность и цвет благодаря наличию и случайному распределению на поверхности отдельной единицы продукции отдельных частичек одних зерновых компонентов в непрерывной фазе других, отличающихся друг от друга по структуре и цвету.

Готовые хлопья имеют влажность 1…4% и толщину 1…3 мм, причем толщина отдельной пластинки может быть неравномерной по ее площади из-за различного вспучивания каждого рецептурного компонента хлопьев в обжарочном аппарате.

Затем хлопья отправляются на упаковку. Перед упаковыванием хлопья могут быть покрыты различными вкусовыми добавками для улучшения органолептических показателей готового продукта или смешаны с другими ингредиентами.

При наличии большего количества смесей каждая из них обрабатывается аналогично смеси №2 с использованием соответствующих параметров работы смесителя.

Способ поясняется следующим примером.

Пример. Пшеничную крупу с начальной влажностью 14% очищают от посторонних примесей и шнековым питателем непрерывно подают в лопастной смеситель со скоростью 300 кг/ч. Также в лопастной смеситель подается водяной пар под давлением 1 бар. Среднее время пребывания смеси составляет 60 секунд, влажность на выходе из смесителя 20%.

Предварительно готовится раствор вкусовых ингредиентов по следующему рецепту, %: 70% сахар, 10% соль, 10% солодовый экстракт, 10% вода.

Из лопастного смесителя смесь непрерывно загружается в варочный двухшнековый экструдер. Также в экструдер подается вода в количестве 30 кг/ч и раствор вкусовых ингредиентов в количестве 20 кг/ч. Обработка смеси в экструдере осуществляется при температуре от 60°С в зоне загрузки до 140°С в зоне варки в течение 120 секунд.

Дробленую рисовую крупу влажностью 13% очищают от посторонних примесей и шнековым питателем непрерывно подают в лопастной смеситель со скоростью 200 кг/ч. Также в лопастной смеситель подается водяной пар под давлением 1,5 бар и вода в количестве 30 кг/ч. Среднее время пребывания смеси составляет 150 секунд, влажность на выходе из смесителя 30%. Затем рисовая крупа загружается в последнюю зону варочного экструдера.

В последней зоне варочного экструдера происходит смешение теста из пшеничной крупы с пропаренной рисовой крупой, образуя равномерную пластичную суспензию, которая непрерывно перегружается в транспортирующий одношнековый экструдер. Влажность экструдата на выходе из варочного экструдера составляет 22%.

Нож, установленный на выходе из одношнекового экструдера, вращается со скоростью 400 об/мин и разрезает экструдат, выходящий из формующей матрицы непрерывными жгутами, на гранулы диаметром 6 мм.

Затем гранулы подаются на гладкие вальцы, где происходит формование хлопьев толщиной 0,5 мм и диаметром 19 мм.

Раскатанные хлопья подаются в газовый обжарочный аппарат, где при температуре 190°С в течение 4 минут происходит обжаривание хлопьев в кипящем слое. Влажность готовых хлопьев составляет 3%. По внешнему виду хлопья представляют собой плоские пластинки светло-коричневого цвета толщиной 0,8 мм с явно выраженными вкраплениями рисовой крупы белого цвета толщиной 2 мм, распределенных по всей поверхности пластинки.

Таким образом, использование изобретения позволит:

- получать экструдированные зерновые хлопья с высокими потребительскими свойствами;

- использовать в качестве исходных компонентов смеси широкий перечень зернового сырья;

- расширить ассортимент выпускаемой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВЫХ ХЛОПЬЕВ | 2007 |

|

RU2347514C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ КУКУРУЗНЫХ ХЛОПЬЕВ | 2014 |

|

RU2567196C1 |

| Способ производства сухих завтраков из смеси запеченных овсяных хлопьев, экструдированного риса и кукурузы | 2022 |

|

RU2805185C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛОПЬЕВ ИЗ ЗЕРНОВЫХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2014786C1 |

| ЭКСТРУДИРОВАННЫЕ ХЛОПЬЯ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2014 |

|

RU2672602C2 |

| ЭКСТРУДИРОВАННЫЕ ХЛОПЬЯ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2014 |

|

RU2672603C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМБИНИРОВАННЫХ КУКУРУЗНЫХ ЗАВТРАКОВ С ФИТОКОМПОНЕНТАМИ | 2013 |

|

RU2541660C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУЗИОННЫХ ПРОДУКТОВ | 1995 |

|

RU2086163C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ СНЕКОВ | 2025 |

|

RU2838217C1 |

| ПРОИЗВОДСТВО ЗЕРНОВЫХ ХЛОПЬЕВ БЫСТРОГО ПРИГОТОВЛЕНИЯ ИЗ БЕЗГЛЮТЕНОВОГО СЫРЬЯ, ОБОГАЩЕННЫХ РАСТИТЕЛЬНЫМИ ДОБАВКАМИ | 2017 |

|

RU2653069C1 |

Изобретение относится к пищеконцентратной промышленности, в частности к способам производства экструдированных продуктов. Готовят как минимум две различные смеси, отличающиеся по составу рецептурных компонентов. Одну перед подачей в варочный экструдер дополнительно кондиционируют водяным паром в горизонтальном смесителе непрерывного действия до достижения влажности 18…25% в течение 30…600 секунд. После этого смесь поступает для обработки в варочный двухшнековый экструдер. Вторую и последующие смеси кондиционируют водяным паром в горизонтальном смесителе непрерывного действия до достижения влажности 30…60% в течение 60…900 секунд и подают в концевые зоны варочного экструдера для смешения с экструдатом. Получают однородную суспензию, транспортируют полученную суспензию к режущему устройству, режут вращающимся ножом суспензию на отдельные частицы произвольной формы. Хлопья формуют и обжаривают со снижением влажности 1…4%. Использование изобретения позволяет получать экструдированные хлопья, представляющие смесь двух или более зерновых компонентов с выраженной границей раздела компонентов на поверхности хлопьев, с высокими потребительскими свойствами. 1 ил.

1. Способ производства хлопьев из зерновых, включающий приготовление смеси из рецептурных компонентов, обработку смеси в варочном экструдере, транспортирование экструдата к режущему устройству, резку его, формование хлопьев и обжаривание со снижением важности до 1…4%, отличающийся тем, что приготавливаются как минимум две различных смеси отличающихся по составу рецептурных компонентов, одна из которых перед подачей в варочный экструдер дополнительно кондиционируется водяным паром в горизонтальном смесителе непрерывного действия до достижения влажности 18…25% в течение 30…600 с, и поступает для обработки в варочный двухшнековый экструдер, а вторая смесь кондиционируется водяным паром в горизонтальном смесителе непрерывного действия до достижения влажности 30…60% в течение 60…900 с и подается в концевые зоны варочного экструдера для смешения с экструдатом до получения однородной суспензии, транспортирование полученной суспензии к режущему устройству осуществляется одним одношнековым экструдером, резка суспензии на отдельные частицы произвольной формы выполняется вращающимся ножом, а формование хлопьев производится одной парой гладких вальцов.

2. Способ по п.1, отличающийся тем, что при наличии большего количества смесей каждая из них обрабатывается аналогично второй смеси.

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩЕВОГО ПРОДУКТА ЭКСТРУЗИЕЙ | 2002 |

|

RU2293024C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛОПЬЕВ ИЗ ЗЕРНОВЫХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2014786C1 |

| ФАСТА Р.Б., КОЛДУЭЛЛА Э.Ф | |||

| Зерновые завтраки | |||

| - СПб.: ПРОФЕССИЯ, 2007, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

2009-09-10—Публикация

2007-08-03—Подача