Предпосылки создания изобретения

Настоящее описание по существу относится к производству зерновых хлопьев с конкретными текстурными свойствами на основе коррекции физических свойств зерновых хлопьев в процессе производства.

Зерновые хлопья являются популярным пищевым продуктом для завтрака и производятся уже несколько лет. Зерновые хлопья обычно содержат зерна хлебных злаков, таких как кукуруза, рис, пшеница и овес, а также могут содержать сахара, соли, масла и другие ароматизирующие, красящие и консервирующие агенты, витамины и минеральные обогатители.

Зерновые хлопья могут изготавливаться в процессе экструзии, который объединяет смешивание, термическую обработку, растирание, сдвиговую обработку и формование. Как правило, сырьевые материалы подают в цилиндр экструдера и выполняют шнековое перемещение сырьевых материалов вдоль цилиндра. Сырьевые материалы подвергают нагреванию, прессованию и перемешиванию с образованием термопластичной массы. Затем сырьевые материалы экструдируют из цилиндра экструдера в виде прядей или нитей, которые нарезают на пеллеты. После этого пеллеты высушивают, расплющивают вальцевальным роликом и обжаривают. Иногда процесс обжаривания приводит к небольшому раздуванию хлопьев или скручиванию хлопьев.

Альтернативно зерновые хлопья изготавливают в процессе вальцовой сушки, который объединяет получение жидкого раствора, термическую обработку, сушку и размалывание. Как правило, сырьевые материалы смешивают в контейнере, подают на поверхность ролика для термической обработки и сушки, прошедший термическую обработку лист отсоединяют от ролика, высушивают и размалывают до частиц нужного размера.

В документе US 4044159 описан готовый к употреблению экструдированный зерновой продукт. В единственном примере в этом документе предложены экструдированные хлопья толщиной приблизительно 0,038 мм (приблизительно 0,015 дюйма), которые затем переносят в мельницу. Такая двухэтапная технология известна в сфере производства молотых зерновых хлопьев. Не описаны ни структурные свойства хлопьев, ни их свойства при разведении.

С учетом опыта авторов изобретения становится ясно, что экструдеры в 1973 г. не могли достичь высокой частоты резки. Вследствие этого экструдированные продукты имели достаточно толстые стенки и низкую степень раздувания.

Одна из проблем современных зерновых хлопьев заключается в том, что производители должны предусматривать дополнительные технологические этапы после экструзии для коррекции физических свойств экструдированных зерновых хлопьев, чтобы добиться конкретных текстурных профилей после разведения. Например, текстурные профили могут варьироваться от хлопьев, сразу же размокающих при смачивании, до хлопьев, которые остаются хрустящими после смачивания.

Изложение сущности изобретения

В настоящем описании предложены усовершенствованные зерновые хлопья и способ их производства. В одном варианте осуществления в описании предусмотрена корреляция структуры хлопьев (например, среднего размера ячеек, средней толщины стенок и пористости) с физическими (например, поглощение воды или молока) и органолептическими (например, текстура) свойствами при разведении.

Например, в описании предложены пищевые хлопья, имеющие пористость от 50% до 90%, среднюю толщину стенок от 30 до 90 микрон (мкм), толщину от 0,5 до 2 мм, длину от 2 до 8 мм и коэффициент поглощения жидкости от 100 до 600 г жидкости/100 г хлопьев.

В другом варианте осуществления хлопья получены на основе углеводного материала.

В другом варианте осуществления хлопья получены в результате процесса варочной экструзии с охлаждением путем испарения. В другом варианте осуществления хлопья получены в результате способа, который не включает в себя этап плющения.

В другом варианте осуществления через три минуты после повторной гидратации хлопья формируют кашу. В другом варианте осуществления хлопья можно развести в воде или молоке при 65°C менее чем за 5 минут. В другом варианте осуществления хлопья имеют общий диаметр от 2 мм до 8 мм. В описании также предложены хлопья грубого помола, имеющие пористость от 50% до 90%, среднюю толщину стенок от 30 до 90 мкм, толщину от 0,5 до 2 мм, которые получены путем грубого измельчения, как описано выше.

В описании также предложена сухая пищевая композиция, которая получена путем грубого измельчения хлопьев, как описано выше, причем указанная композиция содержит по меньшей мере 50 мас. % хлопьев грубого помола и мелких частиц.

В описании также предложена сухая пищевая композиция, содержащая хлопья, как описано выше, или хлопья грубого помола, или их смесь, причем пищевой продукт выбирают из зернового продукта для детского питания, зернового продукта для взрослых, обезвоженного соуса, сухого супового концентрата, сухого обезвоженного блюда, разводимого напитка или обезвоженного корма для домашних животных.

В описании также предложен способ производства пищевых хлопьев, который включает в себя смешивание углеводного материала в одношнековом или двухшнековом экструдере с образованием теста; термическую обработку теста в экструдере при температуре в диапазоне от 100°C до 180°C и с содержанием воды в диапазоне от 5% до 30%; экструзию теста через экструзионную головку; разрезание теста на хлопья непосредственно на выходе из головки с частотой резки в диапазоне от 200 Гц до 3000 Гц; и сушку хлопьев до содержания воды от 2% до 8%.

В другом варианте осуществления способ не включает в себя этап плющения.

В другом варианте осуществления способ дополнительно включает в себя грубое измельчение хлопьев.

В другом варианте осуществления способ дополнительно включает в себя смешивание углеводного материала с одним или более из незернового крахмального компонента, белкового компонента, липидного компонента, обогатительного ингредиента и вкусоароматического ингредиента.

Дополнительные особенности и преимущества описаны в следующем подробном описании и представлены на фигурах, и они будут очевидны после прочтения.

Краткое описание фигур

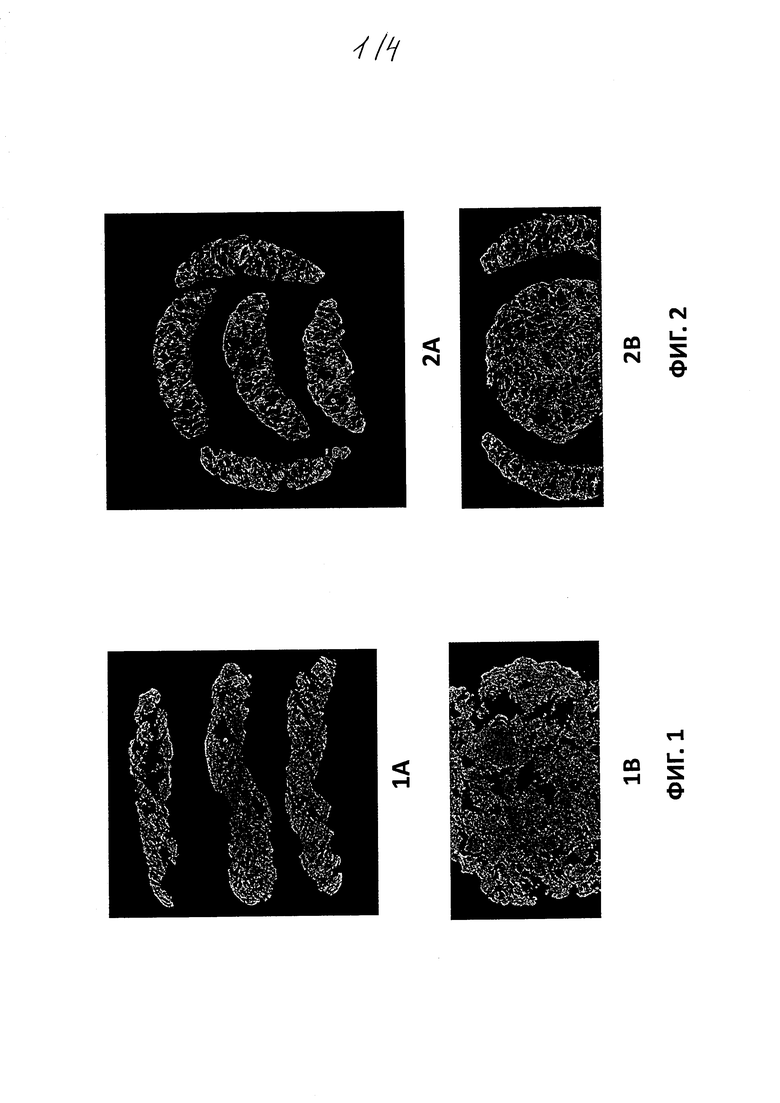

На Фиг. 1 представлены изображения рентгеновской томографии плющеных хлопьев, описанных в сравнительном примере. Масштаб: А. 8×8 мм; В. 8×4 мм.

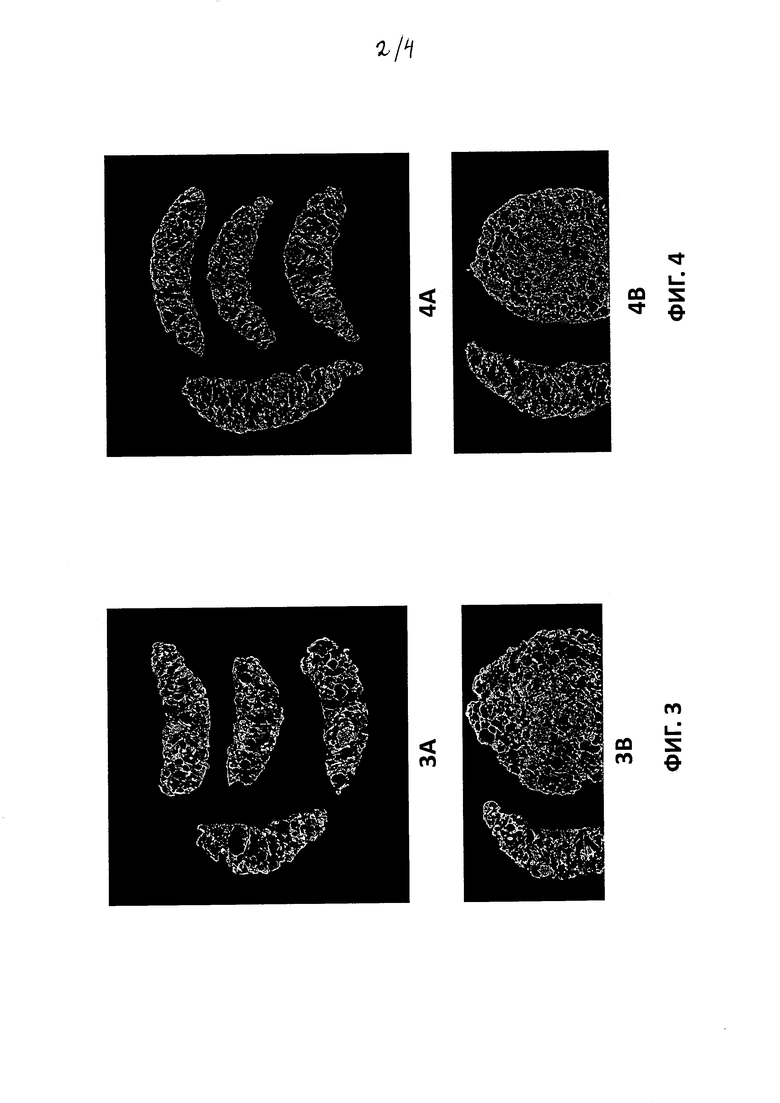

На Фиг. 2, 3 и 4 представлены изображения рентгеновской томографии хлопьев прямого приготовления, описанных в примере 1. Масштаб: А. 8×8 мм; В. 8×4 мм.

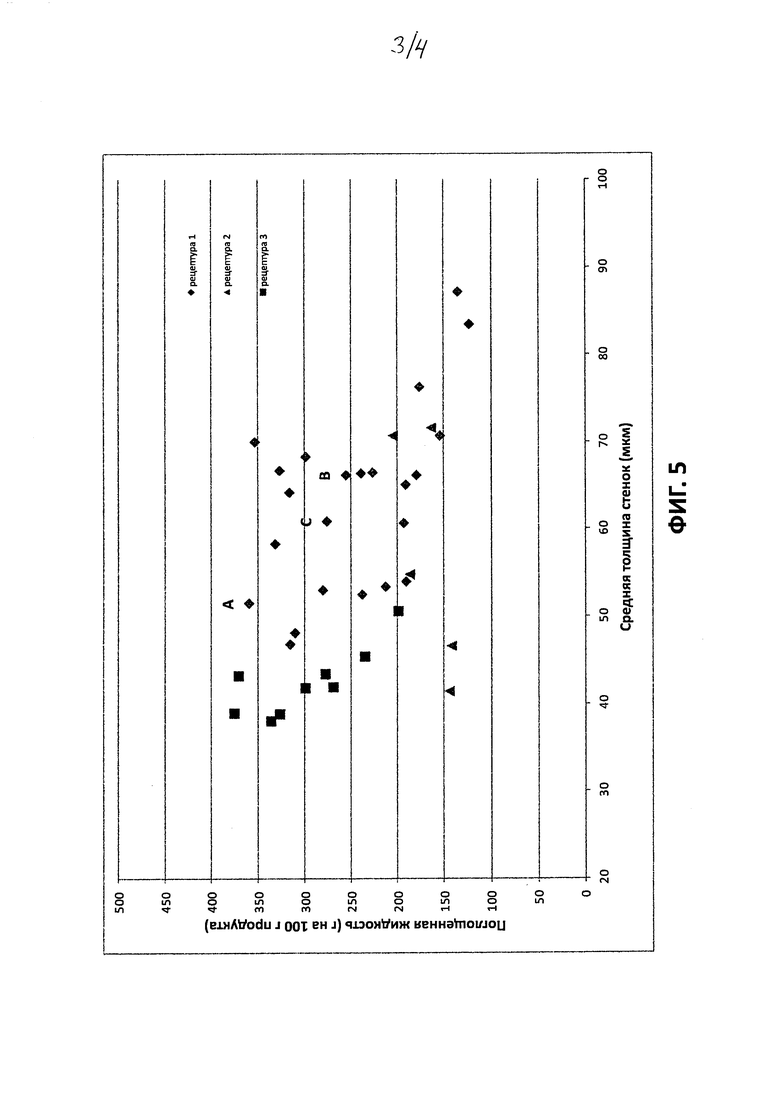

На Фиг. 5 представлен график, на котором показана средняя толщина стенок (в микронах (мкм)) и поглощенная жидкость (или коэффициент поглощения жидкости) (в г воды/100 г сухих хлопьев) для хлопьев прямого приготовления с разными рецептурами, описанными в примере 2.

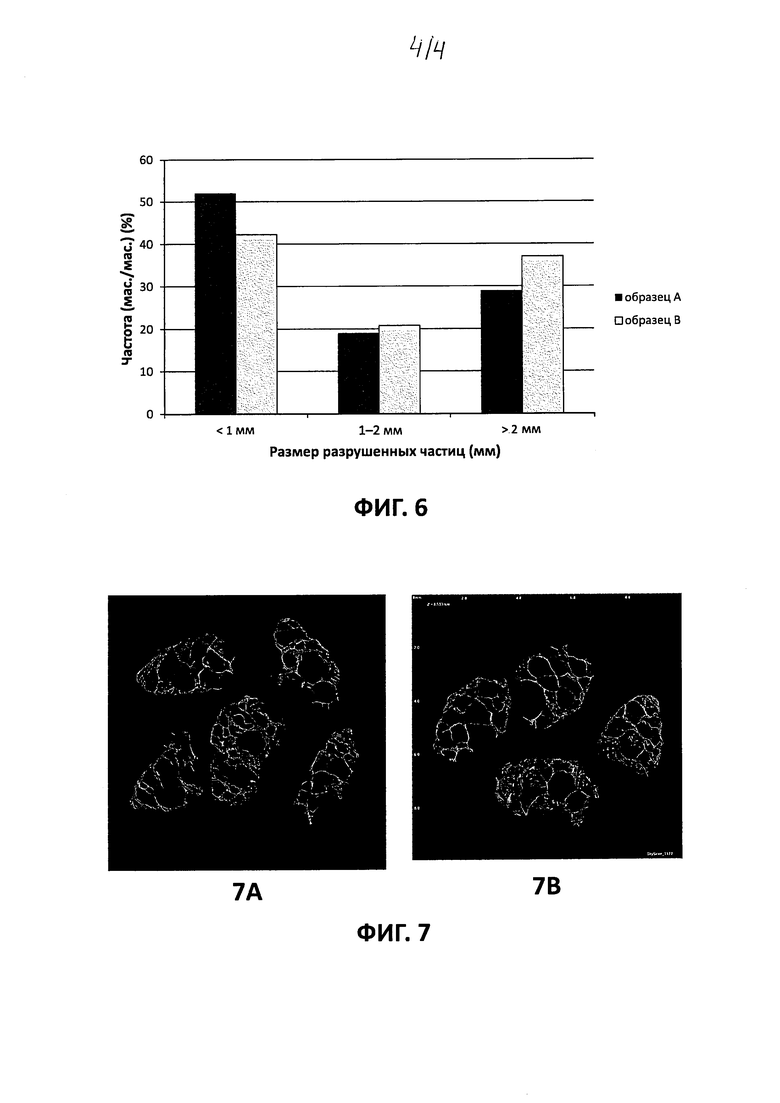

На Фиг. 6 представлен график, на котором показана гранулометрия хлопьев грубого помола из примера 4.

На Фиг. 7 представлены изображения рентгеновской томографии хлопьев грубого помола, описанных в примере 4. Масштаб А и В: 10×10 мм.

Подробное описание

До ознакомления с описанием следует понимать, что настоящее описание не ограничено конкретными описанными аппаратами, способами, композициями и экспериментальными условиями. Также следует понимать, что терминология, используемая в настоящем документе, служит только для описания конкретных вариантов осуществления и не является единственно правильной и ограничивающей объем настоящего описания, который может быть ограничен только формулой изобретения.

В настоящем описании и приложенной формуле изобретения формы единственного числа включают в себя указания на множественное число, если из контекста четко не следует иное. Считается, что при использовании в настоящем документе термин «приблизительно» относится к числам из числового диапазона. Более того, следует понимать, что все числовые диапазоны в настоящем документе включают в себя все целые или дробные числа, входящие в диапазон. Пищевые композиции, описанные в настоящем документе, могут не содержать любой из элементов, которые конкретно не описаны в настоящем документе. Следовательно, термин «содержащий» в настоящем документе включает в себя термины «по существу состоящий из» и «состоящий из».

Настоящее описание относится к зерновым хлопьям и производству зерновых хлопьев с конкретными текстурными свойствами на основе коррекции физических свойств зерновых хлопьев в процессе производства. В настоящем документе термин «зерновые хлопья» относится к продукту на углеводной основе, имеющему пористую структуру и нежную хрустящую текстуру, обусловленную нарезанием и сушкой хлопьев. Следует понимать, что аппараты и способы настоящего описания также можно использовать для производства при помощи процесса прямой экструзии похожих пищевых продуктов, например, других пищевых продуктов на углеводной основе. Хотя настоящее описание представлено в отношении зерновых хлопьев, настоящее описание не должно быть ограничено зерновыми хлопьями. Например, термин «хлопья» не обязательно должен использоваться применительно к зерновому продукту, а может использоваться применительно к другим пищевым продуктам. Термин «пеллеты» относится к экструдированным сферам, не расплющенным вальцевальными роликами, как описано ниже. Термин «плющеные хлопья» относится к экструдированным пеллетам, расплющенным вальцевальными роликами, как описано ниже. Термин «хлопья прямого приготовления» относится к экструдированным продуктам, которые нарезаны сразу на выходе из экструдера, как описано ниже, и это означает, что хлопья получают в ходе одной операции без дальнейшей обработки, такой как плющение или дальнейшее нарезание экструдированных пеллет. Термин «разведение» относится к добавлению жидкости к зерновым хлопьям. Термин «разводимый» относится ко времени, за которое достигается максимальное поглощение воды зерновыми хлопьями. Термин «каша» относится к гладкой гетерогенной смеси с зернистой текстурой. Термин «пористость» относится к отношению объема пустот (ячеек) к общему объему продукта в соответствии с разъяснениями, приведенными в разделе «Способы». Термин «средняя толщина стенок» относится к средней толщине пор в пеллетах, плющеных хлопьях и/или хлопьях прямого приготовления, измеренной с помощью рентгеновской томографии, в соответствии с разъяснениями, приведенными в разделе «Способы». Термин «коэффициент поглощения жидкости» относится к количеству жидкости, которое могут поглотить хлопья, в соответствии с разъяснениями, приведенными в разделе «Способы».

Пищевые хлопья в соответствии с изобретением получают на основе углеводного материала. Например, получают сухую или влажную смесь углеводных ингредиентов. Например, углеводный материал содержит крахмальный материал, мальтодекстрин, моносахариды, дисахариды и волокна. В предпочтительном варианте осуществления углеводный материал содержит цельнозерновую крупу. Например, углеводная крупа содержит кукурузу, овес, рис, ячмень, рожь, пшеницу, сорго, гречиху, сладкий картофель, маниоку, бобы, горох, амарант и их смеси, предпочтительно в виде муки. Смесь ингредиентов обычно содержит 50-99% зерновой муки, 0-50% сахара, 0,05-1,8% соли, 0-6% масла или жира и от 0 до 25% добавленной воды. Зерновая мука может представлять собой муку из кукурузы, овса, риса, ячменя, ржи, пшеницы, сорго, гречихи, сладкого картофеля, маниоки, бобов, гороха, амаранта или их комбинаций. Сахар может представлять собой сахарозу, инвертный сироп, фруктозный сироп, глюкозный сироп с различными декстрозными эквивалентами, мальтодекстрины с различными декстрозными эквивалентами и их комбинации. Смесь может также содержать другие возможные ингредиенты, такие как молоко, сухое молоко, фруктовые порошки, цельнозерновую муку, порошок какао, солодовый экстракт, отруби (мука и/или фрагменты), ароматизирующие и/или красящие агенты, разрыхляющие агенты (как правило, в количестве 0-1%), улучшители муки, такие как ферменты (как правило, в количестве 0-0,02%). Смесь ингредиентов может также содержать частицы пищевого материала, например, части орехов, ореховую пасту, миндаль, сахар, шоколад, а также зерновые оболочки, которые могут присутствовать в просеянной муке. Смесь можно получить путем первоначального смешивания порошкообразных компонентов с получением сухой смеси. Сухую смесь можно подавать на приготовитель-экструдер как есть или ее можно смешать с жидкими или текучими компонентами перед подачей в экструдер. После подачи смеси ингредиентов в экструдер ее можно дополнительно перемешать в первой смесительной секции традиционного пищевого экструдера, особенно двухшнекового экструдера. В экструдер можно впрыскивать воду (и/или пар) и/или раствор сахара, и/или раствор жира. Эту операцию предпочтительно выполнять при низкой скорости подачи.

Модуль прямого приготовления хлопьев включает в себя цилиндр экструдера, экструзионную головку, дисковый экструзионный нож, клетку для резки и двигатель. Смесь ингредиентов подвергают термической обработке в экструдере. Приготовители-экструдеры представляют собой машины непрерывного цикла, объединяющие несколько отдельных операций (транспортировку, смешивание, плавление/термическую обработку, раздувание, формование) в одной машине. Смесь ингредиентов может подаваться и подвергаться термической обработке в двух- или одношнековом экструдере с конкретной конфигурацией шнеков. Нагревательные элементы отрегулированы так, чтобы обеспечивать определенный температурный профиль. Термическая обработка смеси может проводиться при температуре от 100°C до 180°C при содержании воды от 5% до 30% в последующих секциях экструдера, где смесь нагревается, прессуется и разминается так, чтобы образовать прошедшую термическую обработку термопластичную массу. В таких условиях материал плавится из-за комбинации механического трения о шнек и термической энергии, подаваемой через цилиндр. Затем расплав передается к головке, где его подвергают прессованию.

Термопластическая масса может экструдироваться путем продавливания шнеком или двойным шнеком экструдера через отверстия в головке на конце экструдера. Поскольку головка является последним препятствием на выходе из экструдера, она имеет заданную геометрию, которая придает продукту определенную форму. За продавливанием термопластичной массы через узкую головку может следовать быстрое падение давления, которое приводит к быстрому испарению пара. В результате этого полученный продукт имеет раздутый, распухший вид.

По мере того как термопластичная масса выходит из цилиндра экструдера через экструзионную головку, экструзионный нож разрезает ее на хлопья. В предпочтительном варианте осуществления экструзионный нож имеет множество лезвий, расположенных на одинаковых расстояниях по периметру экструзионного ножа. В процессе применения экструзионный нож располагают так, чтобы обеспечить минимальное расстояние между ножом и контактной поверхностью экструзионной головки на конце цилиндра экструдера. При продавливании термопластичной массы через экструзионную головку двигатель вращает экструзионный нож в плоскости вращения, параллельной контактной поверхности экструзионной головки, и лезвия на экструзионном ноже срезают множество хлопьев прямого приготовления с экструдированной массы, выступающей из экструзионной головки.

Термопластичная масса или тесто нарезается с частотой резки, которая зависит от скорости вращения экструзионного ножа и количества лезвий на экструзионном ноже. В вариантах осуществления изобретения может достигаться частота резки от 200 Гц до 3000 Гц. Авторы изобретения обнаружили, что частота резки непосредственно влияет на структурные свойства и свойства разведения экструдированного продукта. Конкретную структуру хлопьев настоящего изобретения отчасти получают за счет высокой частоты резки, которая составляет от 200 Гц до 3000 Гц, предпочтительно от 500 Гц до 3000 Гц. В одном варианте осуществления частота резки находится в диапазоне от 1000 Гц до 2800 Гц, предпочтительно от 1200 Гц до 2500 Гц. В другом варианте осуществления частота резки находится в диапазоне от 200 Гц до 2800 Гц или от 200 Гц до 2500 Гц. В еще одном варианте осуществления частота резки находится в диапазоне от 1000 Гц до 3000 Гц или от 1000 Гц до 2500 Гц. В дополнительном варианте осуществления частота резки находится в диапазоне от 1200 Гц до 3000 Гц или от 1200 Гц до 2500 Гц. Влияние частоты резки наблюдали на множестве разных рецептур, как показано в примерах.

Нож и экструзионная головка окружены клеткой для резки, прикрепленной к модулю прямого приготовления хлопьев. По мере вращения ножа и срезания хлопьев прямого приготовления с головки хлопья падают вниз в клетку для резки и собираются в ее нижней части.

Условия производства хлопьев прямого приготовления, изготовленных способом прямого приготовления, отличаются от условий производства плющеных хлопьев. В предпочтительном варианте осуществления хлопья прямого приготовления могут быть изготовлены из углеводного материала, смешанного с одним или более из незернового крахмального компонента, белкового компонента, липидного компонента, обогатительных ингредиентов и ароматических ингредиентов. Затем смешанные сырьевые материалы подвергают термической обработке в экструдере при температуре 100-180°C с содержанием воды 5-30%. После этого смешанные сырьевые материалы можно непосредственно срезать с головки экструдера с частотой резки в диапазоне 200-3000 Гц и высушивать до содержания воды 2-8%. Частоту резки можно выбирать в соответствии с представленным выше описанием.

Экструдированный продукт высушивают. Этап сушки можно проводить с использованием инфракрасного (ИК) нагревателя или при помощи сушки горячим воздухом. Как правило, продукт помещают на ленту из проволочной сетки, которая проходит через ИК-сушилку, так чтобы ИК-облучение продукта осуществлялось сверху и снизу продукта. Этап сушки обычно снижает содержание воды в продукте от приблизительно 15% до содержания влаги приблизительно 1-6,5%. Как правило, готовые хлопья сушат до конечного содержания остаточной воды от 2% до 8%.

Затем в варианте осуществления хлопья подвергают грубому помолу. Грубое измельчение представляет собой уменьшение размера хлопьев, в результате которого получают частицы, видимые невооруженным глазом, причем по меньшей мере 50 мас. % частиц имеют размер более 500 мкм. Хлопья грубого помола особенно хорошо подходят для получения порошковой композиции, которую можно, например, разводить с получением напитка.

Как показано в описанных ниже результатах испытаний, было установлено, что желательные физические (например, количество поглощаемого молока) и органолептические (текстура) свойства зерновых хлопьев после разведения можно получить, контролируя структуру хлопьев, изготовленных методом прямого приготовления (например, средний размер ячеек, среднюю толщину стенок, пористость).

Было обнаружено, что основными структурными признаками, влияющими на поглощение жидкости, являются средняя толщина стенок и пористость. Количество поглощенной жидкости отрицательно коррелирует со средней толщиной стенок. При заданной пористости количество поглощенной жидкости увеличивается с уменьшением средней толщины стенок.

Предпочтительно хлопья прямого приготовления имеют пористость 50-90%, более предпочтительно 65-90%, среднюю толщину стенок 30-90 мкм, более предпочтительно 35-60 мкм, толщину 0,5-2 мм, более предпочтительно 0,8-1,6 мм, длину 2-8 мм и коэффициент поглощения жидкости 100-600 г жидкости/100 г хлопьев, более предпочтительно 250-400 г жидкости/100 г хлопьев. Такие хлопья прямого приготовления особенно подходят для получения текстурированных каш.

В предпочтительном варианте осуществления основной компонент смеси ингредиентов для хлопьев прямого приготовления представляет собой материал на углеводной основе.

В следующих не имеющих ограничительного характера примерах представлены научные данные, развивающие и подтверждающие концепцию корреляции структуры зерновых хлопьев (например, средней толщины стенок, пористости) с физическими (например, количество поглощенного молока) и органолептическими (текстура) свойствами зерновых хлопьев после разведения. В частности, в этих примерах структура зерновых хлопьев, полученных методом прямого приготовления, коррелирует с физическими свойствами, например, коэффициентом поглощения жидкости, и органолептическими свойствами зерновых хлопьев после разведения.

После разведения в воде или молоке без взбалтывания хлопья могут сохранять свою общую форму или частично разрушаться в зависимости от условий обработки, рецептуры и коэффициента поглощения жидкости. Поскольку структура хлопьев не нарушалась путем плющения, считается, что первоначально вода входит в структуру хлопьев без существенного изменения этой структуры. Матрикс хлопьев не разрушается водой мгновенно. Затем из-за набухания хлопьев и из-за того, что хлопья имеют малую среднюю толщину стенок, некоторые из них могут разрушаться при поглощении дополнительного количества воды, тогда как другие сохраняют свою общую форму. В результате этого хлопья, сохраняющие свою общую форму при разведении, придают конкретную текстуру и внешний вид разведенному продукту, который четко отличается от однородной каши или отдельных хлопьев, таких как зерновые хлопья для завтрака.

В другом варианте осуществления через три минуты после повторной гидратации хлопья формируют кашу. В другом варианте осуществления хлопья можно развести в воде или молоке при 65°C менее чем за 5 минут.

СПОСОБЫ

Определение внутренней структуры хлопьев и хлопьев грубого помола методом рентгеновской компьютерной микротомографии и анализа трехмерных изображений

Получение изображений хлопьев

Рентгеновские томографические снимки получали при помощи прибора 1172 Skyscan MCT ( г. Контих, Бельгия) с пучком рентгеновских лучей 40 кВ и 100 мкА. Снимки получали при помощи программного обеспечения Skyscan (версия 1.5 (сборка 9)А (камера Hamamatsu 10 Мп), реконструкцию проводили с помощью программного обеспечения Skyscan recon (версия 1.6.3.0), а анализ трехмерных изображений проводили с помощью программного обеспечения CTAn (версия 1.10.1.3, 64-битная).

г. Контих, Бельгия) с пучком рентгеновских лучей 40 кВ и 100 мкА. Снимки получали при помощи программного обеспечения Skyscan (версия 1.5 (сборка 9)А (камера Hamamatsu 10 Мп), реконструкцию проводили с помощью программного обеспечения Skyscan recon (версия 1.6.3.0), а анализ трехмерных изображений проводили с помощью программного обеспечения CTAn (версия 1.10.1.3, 64-битная).

Каждую частицу хлопьев помещали в камеру для проведения рентгеновской томографии. Для получения изображения с размером пикселя 5 мкм разрешение камеры устанавливали равным 2000×1048 пикселей и образцы помещали в ближнее положение. Время экспозиции составило 295 мс. Сканирование выполняли под углом 180°, шаг вращения составлял 0,4°, а кадровое усреднение - 10.

Реконструкцию набора данных проводили в среднем по 900 срезам с параметрами контрастности 0,008-0,35. Для параметров «сглаживание» и «уменьшение кольцевого артефакта» задавали значения 1 и 5 соответственно.

Анализ трехмерных изображений

Анализ трехмерных изображений проводили по редуцированным наборам данных 10 мкм на пиксель по 450 срезам. Анализ выполняли в два этапа: (i) на первом этапе выделяли анализируемые хлопья путем исключения внешней области, окружающей хлопья; (ii) на втором этапе получали данные о пористости хлопьев.

(i) Выделение частиц, т.е. интересующего объема

Сегментировали изображения в градациях серых тонов. Сегментирование выполняли по уровню серого тона 30, после чего изображение очищали путем удаления всех одиночных пятен размером менее 2 пикселей, а затем расширяли при помощи математической морфологии. Выделение интересующего объема проводили функцией усадки (shrink-wrap), после чего этот объем размывали при помощи математической морфологии для коррекции поверхности хлопьев. Параметры расширения и размывания выбирали так, чтобы получить наилучшую коррекцию поверхности частиц.

(ii) Анализ трехмерных изображений

Изображения перезагружали и сегментировали по уровню серого тона 30. Затем определяли пористость как отношение объема пустот в хлопьях за пределами объема хлопьев, причем объем хлопьев был равен интересующему объему, определенному выше (i). Разделение структуры позволило получить распределение размеров пор в хлопьях. Толщина структуры позволила получить распределение толщины стенок.

Определение поглощения жидкости хлопьями при пропитывании жидкостью

Определение коэффициента поглощения жидкости выполняли в присутствии избытка воды для обеспечения полной повторной гидратации хлопьев и обеспечения того, что вода при данном измерении не является ограничивающим фактором. Навеску 40 г продукта осторожно помещали в стакан объемом 600 мл. 160 мл дистиллированной воды нагревали до 65°C в микроволновой печи, оснащенной температурным датчиком. Затем к хлопьям в стакане добавляли горячую воду. Хлопья удерживали под водой поршнем в течение одной минуты. Таким образом, полное время замачивания составляло одну минуту, после чего гидратированные хлопья или кашу выливали на сито (размер ячеек 2 мм) для слива остатков воды. Время слива составило две минуты и 30 секунд; после этого проводили взвешивание влажных хлопьев. Количество поглощенной воды в граммах на 100 грамм сухого продукта получали следующим образом: ((сырой вес хлопьев - сухой вес хлопьев) / (сухой вес хлопьев)) × 100. Эксперимент проводили в двух повторах; полученное среднее стандартное отклонение составило менее 3%.

Определение размера частиц хлопьев грубого помола

Распределение размеров частиц, полученных при грубом измельчении хлопьев, оценивали методом сита. Использовали сита с двумя разными размерами ячеек: 1 мм и 2 мм. Вес хлопьев грубого помола, задержанных на обоих ситах, регистрировали и выражали в процентах от общего веса хлопьев грубого помола. Таким образом, были получены три фракции: хлопья грубого помола мельче 1 мм, от 1 до 2 мм и более 2 мм. Также регистрировали вес в процентах частиц крупнее 1 мм.

ПРИМЕРЫ

Условия экструзии

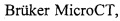

Мучную композицию, как показано в примерах ниже, подают в двухшнековый экструдер (Clextral Evolum 88) со следующей конфигурацией: L/D=16 (длина зоны обработки/внешний диаметр шнеков), а общая длина шнека и цилиндра составляет 1408 мм. Конфигурация шнеков показана в таблице 1.

Воду добавляют во второй цилиндр экструдера до достижения содержания воды в тесте внутри экструдера от 15 до 22%. Температурный профиль при термической обработке теста составляет 20°C/20°C/80°C/100°C/120°C/140°C в последовательных цилиндрах. У экструзионной головки тесто достигает температуры 140-150°C и давления от 3 МПа (30 бар) до 12 МПа (120 бар), что приводит к мгновенному испарению влаги и раздуванию экструдированного продукта. Экструдированный продукт разрезают с получением раздутых экструдированных продуктов с содержанием влаги от 9 до 12%.

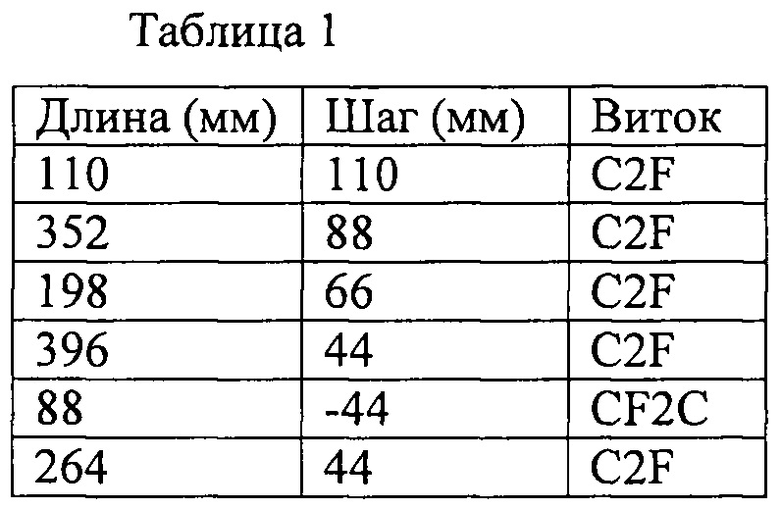

Сравнительный пример: плющеные хлопья

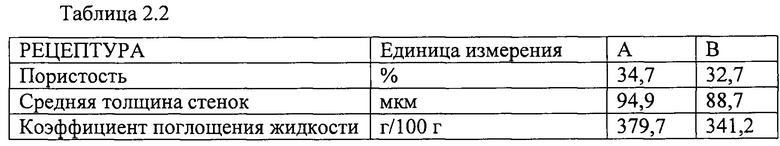

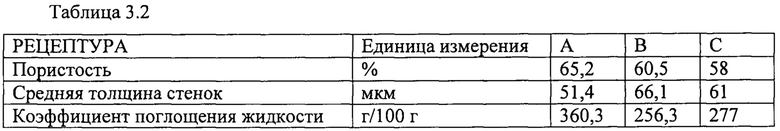

Хлопья получали с использованием рецептур A или B и параметров экструзии и резки, описанных в таблице 1 и таблице 2.1.

Экструдированный продукт разрезают на раздутые шарики. Раздутые шарики переносят пневматическим конвейером к вальцевальному ролику, где их плющат, используя давление от 9 МПа (90 бар) до 10 МПа (100 бар), зазор ролика 0,9 мм и температуру ролика 60°C.

Измеряли пористость, среднюю толщину стенок и поглощение жидкости, как описано в разделе «Способы». Расплющенные частицы имеют пористость от приблизительно 30% до 36% и толстые стенки со средней толщиной стенок от 85 до 95 мкм. Хлопья гидратировали до 380 г/100 г продукта, как показано в таблице 2.2.

На Фиг. 1A представлен поперечный вид на рентгеновской томографии трех расплющенных экструдированных частиц, а на Фиг. 1B представлен вид во фронтальной проекции на рентгеновской томограмме одной из этих частиц. Как можно видеть из этих изображений, в структуре расплющенных частиц имеются трещины, через которые может проникать жидкость. Они имеют совершенно иную внутреннюю морфологию по сравнению с хлопьями прямого приготовления, показанными, например, на Фиг. 2A и 2B, как будет видно в представленных ниже примерах.

Пример 1. Экструдированные хлопья прямого приготовления

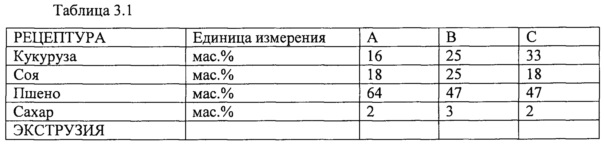

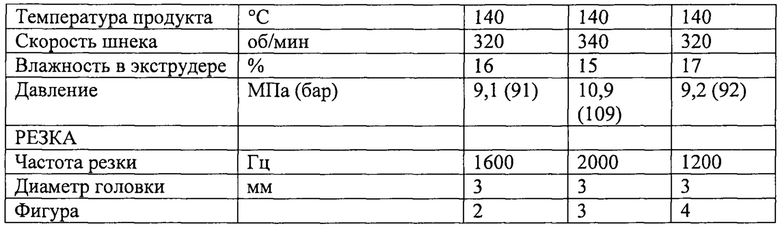

Хлопья прямого приготовления можно получить с использованием рецептур A, B или C и параметров экструзии и резки, описанных в таблице 1 и таблице 3.1.

Экструдированный продукт разрезают на хлопья. На Фиг. 2, 3 и 4 представлены поперечные и фронтальные виды экструдированных хлопьев прямого приготовления на рентгеновской томографии. Измеряли пористость, среднюю толщину стенок и поглощение жидкости, как описано в разделе «Способы». Экструдированные хлопья прямого приготовления имеют пористость от приблизительно 55% до 68% и тонкие стенки со средней толщиной стенок от 51 до 67 мкм. Они поглощают до 360 г воды на 100 г продукта.

Пористость хлопьев прямого приготовления больше пористости плющеных хлопьев. Средняя толщина стенок хлопьев прямого приготовления меньше средней толщины стенок плющеных хлопьев. Таким образом, поглощение жидкости хлопьями прямого приготовления сопоставимо с поглощением жидкости плющеными хлопьями или меньше него.

Порцию (например, от 30 г до 50 г) хлопьев A, B или C можно разводить в теплом молоке или воде (например, от 90 мл до 120 мл, например, при температуре от 50°C до 65°C). Через несколько минут без взбалтывания хлопья прямого приготовления сохраняют свою общую форму и придают текстуру каше. Некоторые хлопья могут разрушаться, тогда как другие по-прежнему выглядят как набухшие хлопья. После взбалтывания большинство хлопьев разрушаются.

Пример 2. Экструдированные хлопья прямого приготовления

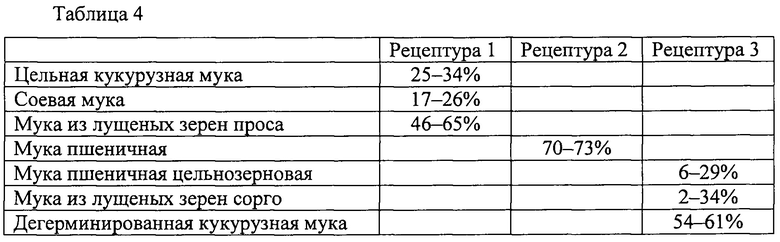

На Фиг. 5 представлена средняя толщина стенок (мкм) хлопьев прямого приготовления, изготовленных с использованием разных углеводных ингредиентов, и поглощение ими жидкости. На этом графике показаны рецептуры A, B и C из примера 1. Ромбами обозначена рецептура, в которой основными углеводными ингредиентами являются кукуруза, соя и пшено (рецептура 1). Треугольниками обозначены рецептуры, в которых основным углеводным ингредиентом является пшеница (рецептура 2). Квадратами обозначены рецептуры, в которых основными углеводными ингредиентами являются пшеница, кукуруза и сорго (рецептура 3).

Плющеные хлопья имеют более низкую пористость, чем хлопья прямого приготовления, а также более толстые стенки. Они поглощают до 380 г/100 г продукта. Вследствие плющения в их структуре имеются трещины, через которые может проникать жидкость. Они имеют совершенно иную внутреннюю морфологию по сравнению с хлопьями прямого приготовления, что можно видеть при сравнении рентгеновской томографии плющеных хлопьев (Фиг. 1) и хлопьев прямого приготовления (Фиг. 2, 3 и 4).

Хлопья прямого приготовления не имеют трещин, поскольку при их производстве не используется этап плющения. Однако их более высокая пористость и более тонкие стенки в сравнении с плющеными хлопьями позволяют достигать уровня поглощения жидкости, аналогичного уровню поглощения жидкости плющеных хлопьев, и при этом обеспечивают иную текстуру при разведении водой или молоком, чем текстура плющеных хлопьев.

Пример 3. Органолептические испытания хлопьев прямого приготовления

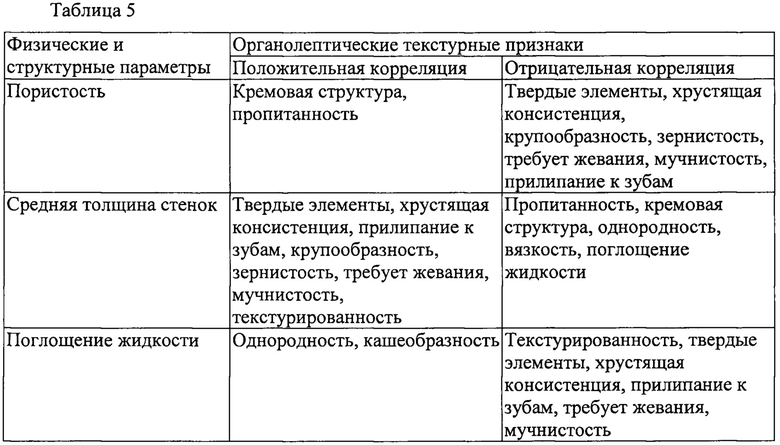

Хлопья прямого приготовления многократно оценивала группа из 12 человек, обученных выполнению описания органолептической текстуры. Этим людям в ходе одноместного испытания предложили оценить органолептические признаки по шкале от 0 до 10. Корреляцию между физическими и структурными параметрами и органолептическими текстурными признаками определяли с помощью коэффициентов корреляции Пирсона и программного обеспечения Minitab.

В таблице ниже показаны статистические положительные и отрицательные корреляции физических и структурных параметров хлопьев прямого приготовления с органолептическими признаками тех же хлопьев прямого приготовления после разведения.

Как показано в таблице 5, средняя толщина стенок в хлопьях прямого приготовления имеет отрицательную корреляцию с поглощением жидкости. Поглощение жидкости также коррелирует с органолептическими текстурными признаками разведенного продукта.

Хлопья прямого приготовления, имеющие высокое поглощение жидкости, имеют тонкие стенки, высокую пористость и формируют однородный и кашеобразный продукт, такой как однородные каши.

Хлопья прямого приготовления, имеющие низкое поглощение жидкости, имеют более толстые стенки, более низкую пористость и формируют более текстурированные продукты.

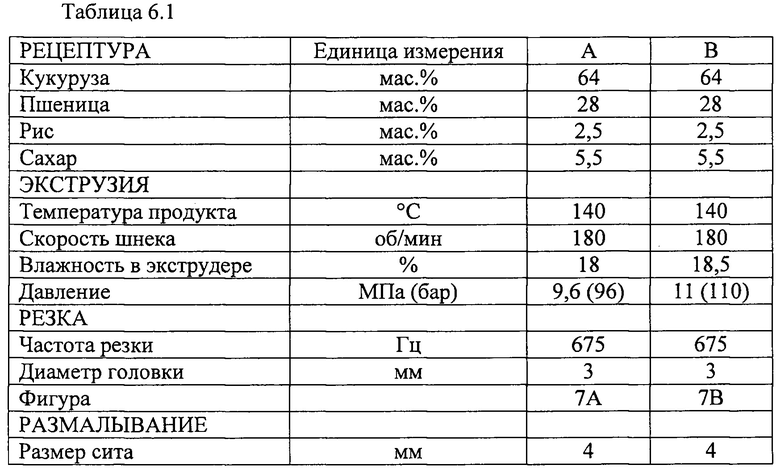

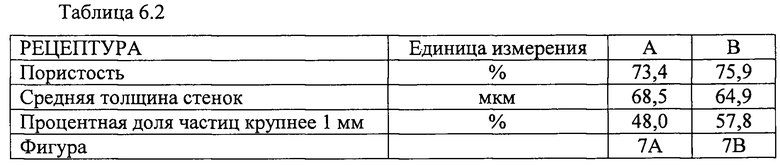

Пример 4. Грубый помол

Хлопья прямого приготовления можно получить с использованием рецептур A или B и параметров экструзии и резки, описанных в таблице 1 и таблице 6.1. После сушки хлопья прямого приготовления подвергают грубому помолу.

На Фиг. 6 представлено гранулометрическое распределение хлопьев грубого помола с приведенными выше рецептурами A и B. На Фиг. 7A и 7B представлены рентгеновские томограммы хлопьев грубого помола с гранулометрией более 2 мм. Как можно видеть на Фиг. 7A и 7B, хлопья грубого помола сохраняют общий характер хлопьев прямого приготовления, особенно в отношении средней толщины стенок и общей формы. Однако их пористость становится более доступной для жидкости вследствие разрушения хлопьев.

Хлопья грубого помола можно использовать для приготовления питья или напитков с удовлетворительной текстурой или каш с текстурой, отличной от структуры немолотых хлопьев прямого приготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДИРОВАННЫЕ ХЛОПЬЯ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2014 |

|

RU2672602C2 |

| ДЕГИДРАТИРОВАННЫЙ ПИЩЕВОЙ ПРОДУКТ | 2011 |

|

RU2578393C2 |

| Установка и способ получения хлопьевидных зерновых продуктов без применения плющильного станка | 2017 |

|

RU2734796C2 |

| Способ производства сухих завтраков из смеси запеченных овсяных хлопьев, экструдированного риса и кукурузы | 2022 |

|

RU2805185C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМБИНИРОВАННЫХ КУКУРУЗНЫХ ЗАВТРАКОВ С ФИТОКОМПОНЕНТАМИ | 2013 |

|

RU2541660C1 |

| СПОСОБ ПРОИЗВОДСТВА МУЛЬТИЗЕРНОВЫХ ХЛОПЬЕВ | 2007 |

|

RU2366277C2 |

| СЪЕДОБНЫЕ ВАФЕЛЬНЫЕ ПРОДУКТЫ, ИЗГОТОВЛЕННЫЕ ЭКСТРУЗИЕЙ | 2007 |

|

RU2438331C2 |

| ПРОИЗВОДСТВО СЪЕДОБНЫХ ВАФЕЛЬ ПУТЕМ ЭКСТРУЗИИ | 2007 |

|

RU2459411C2 |

| ЭКСТРУЗИОННАЯ МАТРИЦА И СПОСОБ ИЗГОТОВЛЕНИЯ РАСШИРИВШИХСЯ ЗЕРНОВЫХ ПРОДУКТОВ | 2002 |

|

RU2292739C2 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ЗЕРНОВОГО ЭКСТРУДИРОВАННОГО ПРОДУКТА ТИПА ХРУСТЯЩИХ ХЛЕБЦЕВ | 1997 |

|

RU2127534C1 |

Изобретение относится к пищевой промышленности, а именно к пищевым хлопьям, хлопьям грубого помола, сухой пищевой композиции, содержащей хлопья, и способу производства пищевых хлопьев. Хлопья, полученные способом на основе углеводного материала, который не включает этап плющения, имеют пористость 50-90%, среднюю толщину стенок 30-90 мкм, толщину 0,5-2 мм, длину 2-8 мм и коэффициент поглощения жидкости 100-600 г жидкости на 100 г хлопьев. Хлопья грубого помола, полученные путем грубого измельчения вышеуказанных хлопьев, имеют пористость 50-90%, среднюю толщину стенок 30-90 мкм и толщину 0,5-2 мм. Сухая пищевая композиция, содержащая вышеупомянутые пищевые хлопья или хлопья грубого помола, выбрана из зернового продукта для детского питания, зернового продукта для взрослых, обезвоженного соуса, сухого супового концентрата, сухого обезвоженного блюда, разводимого напитка или обезвоженного корма для домашних животных. Для производства пищевых хлопьев смешивают углеводный материал в одношнековом или двухшнековом экструдере с образованием теста. Проводят термическую обработку теста в экструдере при температуре в диапазоне 100-180˚С и с содержанием воды в диапазоне 5-30%. Экструдируют тесто через экструзионную головку. Разрезают экструдированное тесто на хлопья непосредственно на выходе из головки с частотой резки 1000-2800 Гц. Хлопья сушат до содержания воды 2-8%. При этом способ не включает в себя этап плющения. Пищевые зерновые хлопья не имеют трещин, меньше поглощают жидкость, не разрушаясь в воде или молоке, формируют иную текстуру при разведении в воде или молоке. 5 н. и 8 з.п. ф-лы, 12 ил., 9 табл., 4 пр.

1. Пищевые хлопья, имеющие пористость от 50 до 90%, среднюю толщину стенок от 30 до 90 мкм, толщину от 0,5 до 2 мм, длину от 2 до 8 мм, коэффициент поглощения жидкости от 100 до 600 г жидкости/100 г хлопьев, которые получены способом, который не включает этап плющения, причем хлопья получены на основе углеводного материала.

2. Хлопья по п. 1, которые получены в процессе варочной экструзии с охлаждением путем испарения.

3. Хлопья по п. 1, которые являются плоскими или изогнутыми.

4. Хлопья по п. 1, которые через 3 минуты после повторной гидратации формируют кашу.

5. Хлопья по п. 4, которые можно развести в воде или молоке при 65°C менее чем за 5 минут, предпочтительно — менее чем за 2 минуты.

6. Хлопья по п. 1 или 2, которые имеют общий диаметр от 2 до 8 мм.

7. Хлопья грубого помола, имеющие пористость от 50 до 90%, среднюю толщину стенок от 30 до 90 мкм, толщину от 0,5 до 2 мм, которые получены путем грубого измельчения хлопьев по п. 1 или 2.

8. Сухая пищевая композиция, которая получена путем грубого измельчения хлопьев по п. 1 или 2, и которая содержит по меньшей мере 50 мас.% хлопьев грубого помола по п. 7 и мелкие частицы.

9. Сухая пищевая композиция, содержащая хлопья по п. 1 или 2 или хлопья грубого помола по п. 7, или их смесь, причем пищевую композицию выбирают из зернового продукта для детского питания, зернового продукта для взрослых, обезвоженного соуса, сухого супового концентрата, сухого обезвоженного блюда, разводимого напитка или обезвоженного корма для домашних животных.

10. Способ производства пищевых хлопьев по любому из пп. 1-6, включающий в себя:

смешивание углеводного материала в одношнековом или двухшнековом экструдере с образованием теста;

термическую обработку теста в экструдере при температуре в диапазоне от 100 до 180°C и с содержанием воды в диапазоне от 5 до 30%;

экструзию теста через экструзионную головку;

разрезание теста на хлопья непосредственно на выходе из головки с частотой резки в диапазоне от 1000 до 2800 Гц; и

сушку хлопьев до содержания воды от 2 до 8%,

и который не включает в себя этап плющения.

11. Способ по п. 10, который дополнительно включает в себя грубое измельчение хлопьев.

12. Способ по п. 10, дополнительно включающий в себя смешивание углеводного материала с одним или более из незернового крахмального компонента, белкового компонента, липидного компонента, обогатительных ингредиентов и вкусоароматических ингредиентов.

13. Способ по любому из пп. 10-12, в котором частота резки находится в диапазоне от 1200 до 2500 Гц.

| US 4044159 A, 23.08.1977 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| УСТРОЙСТВО ВОЗВРАТНОЙ ПРУЖИНЫ ДВЕРНОЙ РУЧКИ | 2006 |

|

RU2401926C2 |

| ЗЛАКОВЫЙ ПРОДУКТ БЫСТРОГО ПРИГОТОВЛЕНИЯ С ДОБАВЛЕННЫМИ ОВОЩАМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2165714C2 |

Авторы

Даты

2018-11-16—Публикация

2014-11-07—Подача