Изобретение относится к водным дисперсиям полимеров на основе полиуретанов, к способу их получения и их применению.

Клеи на основе полиуретанов преимущественно представляют собой содержащие растворитель клеи, которые наносятся на оба соединяемых субстрата и подсушиваются. Путем последующего соединения обоих субстратов под давлением при комнатной температуре или после термоактивирования получают склеенную структуру с высокой начальной прочностью непосредственно после процесса соединения.

Исходя из соображений экологии существует все возрастающая потребность в подходящих водных дисперсиях клеев, которые могут быть переработаны в соответствующие водные клеевые композиции. Такого рода системы имеют недостаток: после испарения воды начальная термическая прочность сразу после процесса соединения заметно ниже, чем у клеев, содержащих растворители, несмотря на предварительное термоактивирование сухой клеевой пленки.

К настоящему времени известно использование продуктов кремниевой кислоты для различных целей. В то время как твердые SiO2-продукты часто применяются для управления реологическими свойствами, а также в качестве наполнителей или адсорбентов, золи кремниевой кислоты чаще используются в качестве связующего различных неорганических материалов, в качестве полировального материала для полупроводников или в качестве флокулянта в химических реакциях, протекающих в коллоидном состоянии. Например, в ЕР-А 0332928 описано использование полихлоропреновых латексов в присутствии золей кремниевых кислот в качестве пропиточного слоя при изготовлении элементов противопожарной защиты. В FR-A 2341537 и FR-A 2210699 описаны пирогенные кремниевые кислоты в комбинации с полихлоропреновыми латексами для изготовления огнестойких отделок пеной или для повышения качества битумов и в JP-A 06256738 они описаны в комбинации с сополимерами хлоропренакриловая кислота.

В основе данного изобретения лежит задача предоставить водные составы клеев, которые после нанесения на склеиваемые субстраты и соединения имеют высокую начальную термическую прочность, особенно после термоактивирования.

Был обнаружен поразительный факт, что за счет подходящей комбинации полиуретановых дисперсий и водных дисперсий диоксида кремния можно получать клеи, которые после соединения обладают высокой начальной термической прочностью.

Предметом данного изобретения являются водные дисперсии полимеров, содержащие

а) по меньшей мере одну полиуретановую дисперсию со средним диаметром частиц от 60 до 350 нм, предпочтительно от 20 до 80 нм, а также

б) по меньшей мере одну дисперсию диоксида кремния с диаметром частиц SiO2 от 20 до 400 нм, предпочтительно от 30 до 100 нм, наиболее предпочтительно от 40 до 80 нм.

Используемые в данном изобретении полиуретановые дисперсии (а) содержат полиуретаны (А), которые представляют собой продукты реакции следующих компонентов:

А1) полиизоцианатов,

А2) полимерных полиолов и/или полиаминов со средним молекулярным весом от 400 до 8000,

A3) при необходимости, спиртов с одной или несколькими гидроксильными группами, аминов с одной или несколькими аминогруппами или аминоспиртов с молекулярным весом до 400,

а также по меньшей мере одного соединения, выбранного из

А4) соединений, которые имеют по меньшей мере одну ионную или потенциально ионную группу или

А5) гидрофилизированных неионно соединений.

Потенциально ионная группа в смысле данного изобретения - это группа, которая способна образовать ионную группу.

Предпочтительно полиуретаны (А) получают из 7-45 вес.% А1), 50-91 вес.% А2), 0-15 вес.% А5), 0-12 вес.% ионных или потенциально ионных соединений А4), а также, при необходимости, 0-30 вес.% соединений A3), причем сумма А4) и А5) составляет 0,1-27 вес.%, а сумма всех компонентов равна 100 вес.%.

Особенно предпочтительно полиуретаны (А) получают из 10-30 вес.% А1), 65-90 вес.% А2), 0-10 вес.% А5), 3-9 вес.% ионных или потенциально ионных соединений А4), а также, при необходимости, 0-10 вес.% соединений A3), причем сумма А4) и А5) составляет 0,1-19 вес.%, а сумма всех компонентов равна 100 вес.%.

Наиболее предпочтительно полиуретаны (А) получают из 8-27 вес.% А1), 65-85 вес.% А2), 0-8 вес.% А5), 3-8 вес.% ионных или потенциально ионных соединений А4), а также, при необходимости, 0-8 вес.% соединений A3), причем сумма А4) и А5) составляет 0,1-16 вес.%, а сумма всех компонентов равна 100 вес.%.

Подходящими полиизоцианатами (А1) являются ароматические, аралифатические, алифатические и/или циклоалифатические полиизоцианаты. Можно использовать также смеси таких полиизоцианатов. Примерами подходящих полиизоцианатов являются бутилендиизоцианат, гексаметилендиизоцианат (HDI), изофорондиизоцианат (IPDI), 2,2,4-и/или 2,4,4-триметилгексаметилендиизоцианат, изомерные бис(4,4'-изоцианатопиклогексил)метаны или их смеси с любым изомерным составом, изоцианатометил-1,8-октандиизоцианат, 1,4-циклогексилендиизоцианат, 1,4-фенилендиизоцианат, 2,4- и/или 2,6-толуилендиизоцианат, 1,5-нафтилендиизоцианат, 2,4'- или 4,4'-дифенилметандиизоцианат, трифенилметан-4,4',4''-триизоцианат или их производные с уретановой, изоциануратной, аллофанатной, биуретовой, уретдионовой, иминооксадиазиндионовой структурой и их смеси. Предпочтительными являются гексаметилендиизоцианат, изофорондиизоцианат и изомерные бис(4,4'-изоцианатоциклогексил)метаны, а также их смеси.

Предпочтительно речь идет только об алифатических и/или циклоалифатических полиизоцианатах или смесях полиизоцианатов названного типа. Наиболее предпочтительными исходными компонентами (А1) являются полиизоцианаты или смеси полиизоцианатов на основе гексаметилендиизоцианата (HDI), изофорондиизоцианата (IPDI) и/или 4,4'-диизоцианатодициклогексилметана.

Далее в качестве полиизоцианатов (А1) пригодны любые, полученные модифицированием простых алифатических, циклоалифатических, аралифатических и/или ароматических диизоцианатов, синтезированные по меньшей мере из двух диизоцианатов, полиизоцианаты с уретдионовой, изоциануратной, уретановой, аллофанатной, биуретовой, иминооксадиазиндионовой и/или оксадиазинтрионовой структурой, такие как, например, описанные в журнале J.Prakt. Chem, 1994, 336, стр.185-200.

Подходящие полимерные полиолы и полиамины (А2) обладают ОН-функциональностью по меньшей мере от 1,5 до 4, такие как, например, полиакрилаты, сложные полиэфиры, полилактоны, простые полиэфиры, поликарбонаты, сложные полиэфиркарбонаты, полиацетали, полиолефины и полисилоксаны. Предпочтительными являются полиолы с молекулярным весом от 600 до 2500 и ОН-функциональностью от 2 до 3.

Подходящие поликарбонаты, имеющие гидроксильные группы, получены реакцией производных угольной кислоты, например, дифенилкарбоната, диметилкарбоната или фосгена с диолами. В качестве такого типа диолов подходят, например, этиленгликоль, 1,2- и 1,3-пропандиолы, 1,3- и 1,4-бутандиолы, 1,6-гександиол, 1,8-октандиол, неопентилгликоль, 1,4-бисгидроксиметилциклогексан, 2-метил-1,3-пропандиол, 2,2,4-триметилпентандиол-1,3, дипропиленгликоль, полипропиленгликоли, дибутиленгликоль, полибутиленгликоли, бисфенол А, тетрабромбисфенол А, а также модифицированные лактонами диолы. Предпочтительно диольный компонент содержит 40-100 вес.% гександиола, предпочтительно 1,6-гександиола и/или производных гександиола, особенно предпочтительны такие диолы, которые наряду с концевыми ОН-группами имеют группы простого или сложного эфира, например, продукты, которые получены взаимодействием 1 моля гександиола по меньшей мере с 1 молем, предпочтительно 1-2 молями, капролактона по DE-A 1770245 или этерификацией гександиола самим собой до образования ди- или тригексиленгликоля. Получение таких производных известно, например, из DE-A 1570540. Могут использоваться также описанные в DE-A 3717060 простые полиэфиркарбонатдиолы.

Гидроксилполикарбонаты предпочтительно должны иметь линейное строение. Однако, при необходимости, они могут разветвляться за счет встраивания полифункциональных компонентов, в частности низкомолекулярных многоатомных спиртов. Для этого, например, пригодны глицерин, триметилолпропан, гексантриол-1,2,6, бутантриол-1,2,4, триметилолпропан, пентаэритрит, хинит, манит и сорбит, метилгликозид, 1,3,4,6-диангидрогексит.

В качестве простых полиэфирполиолов пригодными являются известные в химии полиуретанов простые полиэфиры политетраметиленгликоля, которые могут быть получены, например, полимеризацией тетрагидрофурана путем катионного раскрытия цикла.

Кроме того, подходящими простыми полиэфирполиолами являются, например, полиэфиры, полученные из некоторых исходных соединений и оксида стирола, пропиленоксида, бутиленоксида или эпихлоргидрина, особенно пропиленоксида.

В качестве сложных полиэфирполиолов пригодными являются, например, известные продукты реакции многоатомных, предпочтительно двухатомных и, при необходимости, дополнительно трехатомных спиртов с многоосновными, предпочтительно двухосновными дикарбоновыми кислотами. Вместо свободных поликарбоновых кислот для получения сложных полиэфиров могут применяться также соответствующие ангидриды поликарбоновых кислот или соответствующие сложные эфиры поликарбоновых кислот и низших спиртов или их смеси. Поликарбоновые кислоты могут быть алифатическими, циклоалифатическими, ароматическими и/или гетероциклическими и, при необходимости, могут иметь атомы галогена в качестве заместителей и/или быть ненасыщенными.

Компоненты (A3) подходят для заканчивания цепи полиуретанового преполимера. Для этого пригодны монофункциональные спирты и амины. Предпочтительными моноспиртами являются алифатические моноспирты с числом атомов углерода от 1 до 18, такие как этанол, н-бутанол, монобутиловый эфир этиленгликоля, 2-этилгексанол, 1-октанол, 1-додеканол или 1-гексадеканол. Предпочтительными моноаминами являются алифатические моноамины, такие как, например, диэтиламин, дибутиламин, этаноламин, N-метилэтаноламин или N,N-диэтаноламин и амины Jeffamin® М-ряда (фирма Huntsman Corp. Europe, Бельгия) или полиэтиленоксиды и полипропиленоксиды с аминогруппами.

Также компонентами (A3) являются полиолы, аминополиолы или полиамины с молекулярным весом меньше 400, которые в большом количестве описаны в соответствующей литературе.

Предпочтительными компонентами (A3) являются, например:

а) алкандиолы и -триоды, такие как этандиол, 1,2- и 1,3-пропандиолы, 1,4- и 2,3-бутандиолы, 1,5-пентандиол, 1,3-диметилпропандиол, 1,6-гександиол, неопентилгликоль, 1,4-циклогександиметанол, 2-метил-1,3-пропандиол, 2-этил-2-бутилпропандиол, триметилпентандиол, изомеры положения диэтилоктандиола, 1,2- и 1,4-циклогександиолы, гидрированный бисфенол А [2,2-бис(4-гидроксициклогексил)пропан], 2,2-диметил-3-гидроксипропиловый эфир 2,2-диметил-3-гидроксипропионовой кислоты, триметилолэтан, триметилолпропан или глицерин,

б) простые эфиродиолы, такие как диэтилендигликоль, триэтиленгликоль, тетраэтиленгликоль, дипропиленгликоль, трипропиленгликоль, 1,3-бутиленгликоль или простой дигидроксиэтиловый эфир гидрохинона,

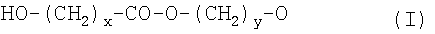

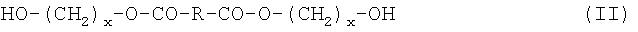

в) сложные эфиродиолы общих формул (I) и (II)

в которых

R означает алкиленовый или ариленовый остаток с числом атомов углерода от 1 до 10, предпочтительно от 2 до 6,

х=2-6 и

У=3-5,

такие как, например,

δ-гидроксибутиловый эфир ε-гидроксикапроновой кислоты, ω-гидроксигексиловый эфир γ-гидроксимасляной кислоты, β-гидроксиэтиловый эфир адипиновой кислоты и бис-β-гидроксиэтиловый эфир терефталевой кислоты и

г) ди- и полиамины, такие как 1,2-диаминоэтан, 1,3-диаминопропан, 1,6-диаминогексан, 1,3- и 1,4-фенилендиамины, 4,4'-дифенилметандиамин, изофорондиамин, смесь изомеров 2,2,4- и 2,4,4-триметилгексаметилендиаминов, 2-метилпентаметилендиамин, диэтилентриамин, 1,3- и 1,4-ксилилендиамины, α,α,α',α'-тетраметил-1,3- и -1,4-ксилилендиамины, 4,4-диаминодициклогексилметан, полиэтиленоксиды или полипропиленоксиды с аминогруппами, которые доступны под наименованием Jeffamin® D-ряда (фирма Huntsman Corp.Europe, Бельгия), диэтилентриамин и триэтилентетрамин. В качестве диаминов в смысле изобретения пригодны также гидразин, гидразингидрат и замещенные гидразины, такие как, например, N-метилгидразин, N,N'-диметилгидразин и их гомологи, а также дигидразиды адипиновой, β-метиладипиновой, себациновой, гидракриловой и терефталевой кислот, семикарбазидоалкиленгидразиды, такие как, например, гидразид β-семикарбазидопропионовой кислоты (например, описан в DE-A 1770 591), семикарбазидоалкиленкарбазиновые сложные эфиры, такие как, например, 2-семикарбазидоэтилкарбазиновый сложный эфир (например, описан в DE-A 1918504), или также аминосемикарбазидные соединения, такие как, например, β-аминоэтилсемикарбазидокарбонат (например, описан в DE-A 1902931).

Компонент (А4) содержит ионные группы, которые могут быть катионными или анионными. Действующие как диспергаторы катионные или анионные соединения это такие соединения, которые содержат, например, сульфониевые, аммониевые, фосфониевые, карбоксилатные, сульфонатные, фосфонатные группы или группы, которые могут быть переведены в названные выше группы путем солеобразования (потенциально ионные группы), и могут встраиваться в макромолекулы с помощью реакционноспособных к изоцианатам групп. Предпочтительно подходящими реакционноспособными к изоцианатам группами являются гидроксильные или аминогруппы.

Подходящими ионными или потенциально ионными соединениями (А4) являются моно- и дигидроксикарбоновые кислоты, моно- и диаминокарбоновые кислоты, моно- и дигидроксисульфоновые кислоты, моно- и диаминосульфоновые кислоты, а также моно- и дигидроксифосфоновые кислоты или моно- и диаминофосфоновые кислоты и их соли, такие как диметилолпропионовая кислота, диметилолмасляная кислота, гидроксипивалиновая кислота, N-(2-аминоэтил)-β-аланин, 2-(2-амино-этиламино)-этансульфокислота, 1,2- или 1,3-пропилендиамин-β-этилсульфокислота, этилендиаминпропил- или -бутилсульфокислота, яблочная, лимонная, гликолевая, молочная кислоты, глицин, аланин, таурин, лизин, 3,5-диаминобензойная кислота, продукт присоединения изофорондиизоцианата (IPDI) и акриловой кислоты (ЕР-А 0916647, пример 1) и его соли щелочных металлов и/или аммонийные соли; продукт присоединения бисульфита натрия к бутен-2-диолу-1,4, простой полиэфирсульфонат, пропоксилированный продукт присоединения 2-бутендиола и NaHSO3, например, описанный в DE-A 2446440 (стр.5-9, формулы I-III), а также переводимые в катионные группы структурные элементы, например, такие как N-метилдиэтаноламин, в качестве гидрофильных структурных компонентов. Предпочтительными ионными или потенциально ионными соединениями являются такие соединения, которые имеют карбоксильные или карбоксилатные и/или сульфонатные группы и/или аммониевые группы. Особенно предпочтительными ионными соединениями являются такие соединения, которые содержат карбоксильные и/или сульфонатные группы в качестве ионных или потенциально ионных групп, такие как соли N-(2-аминоэтил)-β-аланина, 2-(2-амино-этиламино)-этансульфокислоты или продукта присоединения IPDI и акриловой кислоты (ЕР-А 0916647, пример 1) а также диметилолпропионовой кислоты.

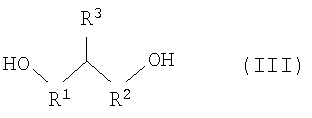

Предпочтительными гидрофилизирующими неионно соединениями (А5) являются, например, простые полиоксиалкиленовые эфиры, которые содержат по меньшей мере одну гидроксильную группу или одну аминогруппу. Эти простые полиэфиры содержат от 30 вес.% до 100 вес.% этиленоксидных структурных звеньев. Подходят простые полиэфиры линейного строения с функциональность между 1 и 3, а также соединения общей формулы (III)

в которой

R1 и R2 означают независимо друг от друга соответственно двухвалентный алифатический, циклоалифатический или ароматический остаток с числом углеродных атомов от 1 до 18, который может прерываться атомом кислорода и/или азота, и

R3 полиэтиленоксидный остаток с алкоксильной группой на конце.

Гидрофилизирующими неионно соединениями являются, например, одноатомные простые полиалкиленоксидполиэфироспирты, содержащие в молекуле в среднем от 5 до 70, предпочтительно от 7 до 55 этиленоксидных звеньев, которые получают известным методом путем алкоксилирования подходящих исходных соединений (например, Ullmanns Encyclopädie der technischen Chemie, изд-во Chemie, 4-е издание, т.19, стр.31-38).

Подходящими исходными соединениями являются, например, насыщенные моноспирты, такие как метанол, этанол, н-пропанол, изо-пропанол, н-бутанол, изо-бутанол, втор.-бутанол, изомерные пентанолы, гексанолы, октанолы и нонанолы, н-деканол, н-додеканол, н-тетрадеканол, н-гексадеканол, н-октадеканол, пиклогексанол, изомерные метилциклогексанолы или гидроксиметилциклогексаны, 3-этил-3-гидроксиметилоксетан или тетагидрофурфуриловый спирт, моноалкиловые эфиры диэтиленгликоля, такие как, например, монобутиловый эфир диэтиленгликоля, ненасыщенные спирты, такие как аллиловый спирт, 1,1-диметилаллиловый спирт или олеиновый спирт, ароматические спирты, такие как фенол, изомерные крезолы или метоксифенолы, аралифатические спирты, такие как бензиловый спирт, анисовый спирт или коричный спирт, вторичные моноамины, такие как диметиламин, диэтиламин, дипропиламин, диизопропиламин, дибутиламин, бис-(2-этилгексил)-амин, N-метил- и N-этилциклогексиламины или дициклогексиламин, а также гетероциклические вторичные амины, такие как морфолин, пирролидин, пиперидин или 1H-пиразол. Предпочтительными исходными соединениями являются насыщенные моноспирты. Наиболее предпочтительно в качестве исходного соединения применяется монобутиловый эфир диэтиленгликоля. Подходящими для реакции алкоксилирования алкиленоксидами являются этиленоксид и пропиленоксид, которые могут использоваться в реакции алкоксилирования в любой последовательности или также в смеси.

В случае простых полиалкиленоксидполиэфироспиртов речь идет либо об индивидуальных полиэтиленоксидполиэфирах, либо о смешанных полиалкиленоксидполиэфирах, алкиленоксидные структурные звенья которых состоят не менее чем на 30 моль.%, предпочтительно не менее чем на 40 мол.%, из этиленоксидных звеньев. Предпочтительными неионными соединениями являются монофункциональные смешанные полиалкиленоксидполиэфиры, которые имеют не менее чем 40 мол.% этиленоксидных звеньев и максимум 60 мол.% пропиленоксидных звеньев.

Для получения полиуретана (А) применяется предпочтительно комбинация неионных (А4) и ионных (А5) гидрофилизирующих средств. Особенно предпочтительны комбинации из неионных и анионных гидрофилизирующих средств.

Получение водного полиуретана (А) может осуществляться в одну или несколько стадий в гомогенной фазе или в несколько стадий отчасти в дисперсной фазе. После полностью или частично осуществленного полиприсоединения происходит стадия диспергирования, эмульгирования или растворения. В заключение, при необходимости, осуществляется последующее полиприсоединение или модификация в дисперсной фазе.

Для получения водного полиуретана (А) могут применяться все известные к настоящему времени способы, такие как способ использования эмульгатора в условиях сдвига, ацетоновый способ, способ получения через преполимер, способ эмульгирования расплава, кетиминовый способ или способ спонтанного диспергирования твердых веществ или производные этих способов. Обзор этих способов содержится в книге Houben-Weyl «Methoden der organischen Chemie» (Методы органической химии) (дополнительные тома к четвертому изданию, т.Е20, H.BartI J.Falbe, Штутгарт, Нью-Йорк, издательство Thieme, 1987, стр.1671-1682). Предпочтительными является способ эмульгирования расплава и ацетоновый способ. Наиболее предпочтителен ацетоновый способ.

Обычно для получения полиуретанового преполимера в реактор помещают все компоненты (А2)-(А5) или часть компонентов (А2)-(А5), которые не имеют первичных или вторичных аминогрупп, и полиизоцианат (А1) и, при необходимости, разбавляют растворителем, смешивающимся с водой, но инертным к изоцианатным группам, однако предпочтительно без растворителя, нагревают до температуры, предпочтительно лежащей в интервале от 50 до 120°.

Подходящими растворителями являются ацетон, бутанон, тетрагидрофуран, диоксан, ацетонитрил, диметиловый эфир дипропиленгликоля и 1 -метил-2-пирролидон, которые могут добавляться не только в начале процесса получения, но, при необходимости, частично также и позже. Предпочтительны ацетон и бутанон. Можно осуществлять реакцию при нормальном или повышенном давлении, например, выше температуры кипения при нормальном давлении растворителя, например ацетона.

Далее для ускорения реакции присоединения изоцианатов можно использовать известные катализаторы, такие как, например, триэтиламин, 1,4-диазабицикло-[2,2,2]-октан, оксид дибутилолова, октоат олова или дибутилоловодилаурат, бис-(2-этилгексаноат) олова или другие металлоорганические соединения, или добавлять их позже. Предпочтителен дибутилоловодилаурат.

Затем добавляются еще не добавленные к началу реакции компоненты (A1), (A2), при необходимости, (A3) и (А4) и/или (А5), которые не имеют первичных или вторичных аминогрупп. При получении полиуретановых преполимеров отношение количества веществ с изоцианатными группами к количеству веществ с группами, реакционноспособными к изоцианатным группам, составляет от 0,90-3, предпочтительно 0,95-2,5, наиболее предпочтительно 1,05-2,0. Взаимодействие компонентов (A1)-(А5) в расчете на общее количество реакционноспособных к изоцианатам групп части (A2)-(А5), которые не содержат первичных или вторичных аминогрупп, происходит частично или полностью, но предпочтительно полностью. Степень превращения обычно контролируют путем отслеживания содержания NCO-групп в реакционной смеси. Для этого можно использовать как спектроскопические измерения, например, как спектры в инфракрасной и ближней инфракрасной областях, определения показателя преломления, так и химические анализы, такие как титрование, отобранных проб. Полиуретановые преполимеры, которые содержат свободные изоцианатные группы, получают в массе или в растворе.

После получения полиуретановых преполимеров или во время получения из (A1) и (A2)-(А5), если это не осуществлялось в исходных молекулах, происходит частичное или полное солеобразование групп, действующих как анионно и/или катионно диспергирующие группы. В случае анионных групп для этого используются основания, такие как аммиак, карбонат или гидрокарбонат аммония, триметиламин, триэтиламин, трибутиламин, диизопропилэтиламин, диметилэтаноламин, диэтилэтаноламин, триэтаноламин, гидроксид калия или карбонат натрия, предпочтительны триэтиламин, триэтаноламин, диметилэтаноламин или диизопропилэтиламин. Количество оснований составляет от 50 до 100%, предпочтительно от 60 до 90% от количества вещества с анионными группами. В случае катионных групп используются диметиловый эфир серной кислоты или янтарная кислота. Если применяются только неионно гидрофилизированные соединения (А5) с группами простых эфиров, стадия нейтрализации опускается. Нейтрализация может осуществляться также одновременно с диспергированием, при котором диспергирующая вода уже содержит нейтрализующее средство.

Возможными анионными компонентами являются (А2), (A3) и (А4), с которыми, при необходимости, могут взаимодействовать еще остающиеся изоцианатные группы. Такое удлинение цепи может происходить при этом либо в растворителе перед диспергированием, во время диспергирования, либо в воде после диспергирования. Если в качестве (А4) используется аминный компонент, удлинение цепи предпочтительно осуществляется перед диспергированием.

Аминные компоненты (А2), (A3) или (А4) могут добавляться к реакционной смеси разбавленными органическим растворителем и/или водой. Предпочтительно используется 70-95 вес.% растворителя и/или воды. Если имеется несколько аминных компонентов, то взаимодействие с ними может происходить в любой последовательности или одновременно за счет добавления смеси.

С целью получения полиуретановой дисперсии (А) полиуретановые преполимеры, при необходимости, при сильном сдвиге, например, при энергичном перемешивании или при использовании струйного диспергатора, вносится либо в воду для диспергирования, либо, наоборот, вода примешивается к преполимерам. Затем, если это еще не произошло в гомогенной фазе, может последовать увеличение молярной массы за счет реакции еще имеющихся, при необходимости, изоцианатных групп с компонентами (А2), (A3). Используемое количество полиамина (А2), (A3) зависит от еще имеющихся, не прореагировавших изоцианатных групп. Взаимодействуют с полиаминами (А2), (A3) предпочтительно 50-100%, наиболее предпочтительно 75-95% количества изоцианатных групп.

При необходимости, органический растворитель можно отогнать. Дисперсии содержат 10-70 вес.%, предпочтительно 25-65 вес.% и наиболее предпочтительно 30-60 вес.% твердого вещества.

Полиуретановые дисперсии согласно данному изобретению могут использоваться отдельно или вместе с известными связующими, вспомогательными веществами и добавками, в частности светостабилизаторами, такими как УФ-абсорберы и стерически затрудненные амины, антиоксиданты, наполнители, а также лаковые вспомогательные вещества, например добавки, препятствующие осаждению, пеногасители и/или смачиватели, средства, способствующие разливу, реактивные разбавители, пластификаторы, катализаторы, вспомогательные растворители и/или загустители и добавки, такие как, например, дисперсии, пигменты, красители или матирующие средства. В частности, без проблем возможны комбинации с полиуретановыми дисперсиями или полиакрилатными дисперсиями, которые могут также содержать гидроксильные группы. Добавки могут добавляться к полиуретановым дисперсиям. согласно данному изобретению непосредственно перед переработкой. Однако возможно также по крайней мере часть добавки добавить перед диспергированием связующего или смеси связующее/смачиватель, либо во время диспергирования. Выбор и дозировка этих веществ, которые могут быть добавлены в виде отдельных компонентов и/или общей смесью, известны специалисту.

Водные дисперсии диоксида кремния известны давно. Они имеют различную структуру в зависимости от процесса получения.

Подходящие дисперсии диоксида кремния б) согласно данному изобретению могут быть получены на основе золя кремниевой кислоты, силикагеля, пирогенных кремниевых кислот или осажденных кремниевых кислот или их смесей.

Золи кремниевых кислот являются коллоидными растворами аморфного диоксида кремния в воде, их также называют золями диоксида кремния, но чаще коротко называют золями кремниевой кислоты. При этом диоксид кремния существует в виде почти сферических частиц с гидроксильными группами на поверхности. Как правило, диаметр коллоидной частицы составляет от 1 до 200 нм, причем коррелирующая с размерами частиц удельная БЭТ-поверхность (определена по методу G.N.Sears, Analytical Chemistry, 1956, 28, №12, 1981-1983) составляет от 15 до 2000 м2/г. Поверхность частиц SiO2 имеет заряд, который компенсируется соответствующим противоионом, введенным в коллоидный раствор для стабилизации. Стабилизованные щелочами золи кремниевых кислот имеют значение рН от 7 до 11,5 и в качестве подщелачивающих средств содержат, например, небольшие количества Na2O, K2O, Li2O, аммиака, органических азотсодержащих оснований, тетраалкиламмонийхлорида или алюминатов щелочных металлов или аммония. Золи кремниевых кислот как полустабильные коллоидные растворы также могут быть слабо кислыми. Далее за счет нанесения на поверхность Al2(ОН)5Сl можно приготовить катионно регулируемые золи кремниевых кислот. Концентрация твердого вещества в золе составляет от 5 до 60 вес.% SiO2.

Процесс получения золей кремниевых кислот в основном проходит стадии обесщелачивания жидкого стекла с помощью ионного обмена, регулирования и стабилизации соответственно нужных размеров частиц SiO2 (либо распределения частиц SiO2 по размерам), устанавливания соответствующей нужной

концентрации SiO2 и, при необходимости, осуществления модификации поверхности частиц SiO2, например, с помощью Al2(ОН)5Сl. Ни в одной из этих стадий процесса частицы SiO2 не теряют состояние коллоидного растворения. Этим объясняется наличие дискретных первичных частиц с высокой эффективностью в качестве связующего.

Под силикагелями понимают коллоидные формованные и неформованные кремниевые кислоты с консистенцией от эластичной до твердой с пористой структурой от более рыхлой до плотной. Кремниевые кислоты существуют в форме высококонденсированных поликремниевых кислот. На поверхности находятся силоксановые и/или силанольные группы. Получают силикагели из жидкого стекла путем взаимодействия с минеральными кислотами.

Далее следует различать пирогенные кремниевые кислоты и осажденные кремниевые кислоты. В случае осажденных кремниевых кислот к имеющейся воде одновременно добавляется жидкое стекло и кислота, например Н2SO4. При этом образуются коллоидные первичные частицы, которые агломерируются в ходе последующей реакции и срастаются в агломераты. Первичные частицы этих кремниевых кислот, существующих в виде твердого вещества, прочно сшиты во вторичные агломераты.

Пирогенные кремниевые кислоты могут быть получены пламенным гидролизом или с помощью метода электрической дуги. Преобладающим методом синтеза пирогенных кремниевых кислот является пламенный гидролиз, при котором тетрахлорсилан разлагается в кислородно-водородном пламени. Образующаяся при этом кремниевая кислота является рентгеноморфной. Пирогенные кремниевые кислоты на своей почти не содержащей пор поверхности имеют заметно меньше ОН-групп по сравнению с осажденными кремниевыми кислотами. Пирогенные кремниевые кислоты, полученные пламенным гидролизом, имеют удельную поверхность от 50 до 600 м2/г (DIN 66131) и размер первичных частиц от 5 до 50 нм; кремниевые кислоты, полученные методом электрической дуги, имеют удельную поверхность от 25 до 300 м2/г (DIN 66131) и размер первичных частиц от 5 до 500 нм.

Другие данные о синтезе и свойствах кремниевых кислот в твердом виде можно найти, например, в книге K.Н.Büchel, H.-H. Moretto, P. Woditsch «Industrielle Anorganische Chemie» («Промышленная неорганическая химия»), издательство Wiley VCH, 1999, глава 5.8.

Если для используемых согласно данному изобретению полимерных дисперсий применяется в качестве выделенного твердого вещества сырье SiO2, такое как, например, пирогенная или осажденная кремниевая кислота, то оно переводится в водную SiO2-дисперсию путем диспергирования.

Для получения дисперсий диоксида кремния используются современные диспергаторы, предпочтительно такие, которые пригодны для создания высоких скоростей сдвига, такие как прибор «Ultratorrax» и дисковый диссольвер.

Предпочтительно используются такие водные дисперсии диоксида кремния, частицы SiO2 которых имеют размеры от 20 до 400 нм, особенно предпочтительно от 30 до 100 нм и наиболее предпочтительно от 40 до 80 нм. Если используется осажденная кремниевая кислота, то с целью измельчения частиц она подвергается размалыванию.

Предпочтительными полимерными дисперсиями согласно данному изобретению являются такие, в которых частицы SiO2 дисперсии диоксида кремния б) существуют в виде отдельных несшитых первичных частиц.

Также предпочтительно, что частицы SiO2 имеют на поверхности гидроксильные группы.

Наиболее предпочтительно в качестве водных дисперсий диоксида кремния используются золи кремниевой кислоты.

Для получения полимерных дисперсий согласно данному изобретению соотношение количеств отдельных компонентов выбирается таким образом, что получающиеся в результате дисперсии содержат от 30 до 60 вес.%, диспергированных полимеров, причем содержание полиуретановой дисперсии (а) составляет от 55 до 99 вес.% и содержание дисперсии диоксида кремния (б) от 1 до 45 вес.%, при этом процентные данные относятся к весу нелетучих компонентов и в сумме составляют 100 вес.%.

Полимерные дисперсии согласно данному изобретению предпочтительно содержат от 70 до 98 вес.% полиуретановой дисперсии (а) и от 2 до 30 вес.% дисперсии золя кремниевой кислоты (б), особенно предпочтительны смеси из 80-93 вес.% дисперсии (а) и 7-20 вес.% дисперсии (б), причем процентные данные относятся к весу нелетучих компонентов и в сумме составляют 100 вес.%.

Полиуретановые дисперсии могут, при необходимости, содержать также другие дисперсии, такие как, например, полиакрилатные, поливинилиденхлоридные, полибутадиеновые, поливинилацетатные, полихлоропреновые или стиролбутадиеновые дисперсии в количестве до 30 вес.%.

В полимерных дисперсиях согласно данному изобретению, при необходимости, содержатся другие вспомогательные средства для клеев и добавки. Например, могут добавляться наполнители, такие как кварцевая мука, кварцевый песок, тяжелый шпат, карбонат кальция, мел, доломит или тальк, при необходимости, вместе со смачивателями, например, полифосфатами, такими как гексаметафосфат натрия, нафталинсульфокислота, аммонийные или натриевые соли полиакриловых кислот, причем наполнители добавляются в количестве от 10 до 60 вес.%, предпочтительно от 20 до 50 вес.%, а смачиватели в количестве от 0,2 до 0,6 вес.%, все добавки в расчете на нелетучие компоненты.

Другими подходящими вспомогательными средствами являются, например, используемые в количестве от 0,01 до 1 вес.% в расчете на нелетучие компоненты органические загустители, такие как производные целлюлозы, альгинаты, крахмал, производные крахмала, полиуретановые загустители или полиакриловая кислота или используемые в количестве от 0,05 до 5 вес.% в расчете на нелетучие компоненты неорганические загустители, такие как, например, бентониты.

Для консервации к клеевым составам согласно данному изобретению могут добавляться также фунгициды. Они применяются в количестве от 0,02 до 1 вес.% в расчете на нелетучие компоненты. Подходящими фунгицидами являются, например, производные фенола и крезолов или оловоорганические соединения.

При необходимости, в полимерную дисперсию согласно данному изобретению могут добавляться также придающие клейкость смолы, такие как, например, немодифицированные и модифицированные природные смолы, такие как сложные эфиры коллофония, углеводородные смолы или синтетические смолы, такие как фталатные смолы, в дисперсном виде (см., например, в книге R.Jordan, R.Hinterwaldner «Klebharze» издательство Hinterwaldner, Мюнхен, 1994, стр.75-115). Предпочтительны дисперсии алкилфенольных и терпенфенольных смол с температурой размягчения выше 70°С, наиболее предпочтительно выше 100°С.

Возможно также использование органических растворителей, таких как, например, толуол, ацетон, ксилол, бутилацетат, метилэтилкетон, этилацетат, диоксан или их смеси, или пластификаторов, например, на основе адипатов, фталатов или фосфатов в количестве от 0,5 до 10 вес. частей в расчете на нелетучие компоненты.

Другим предметом изобретения является способ получения полимерных дисперсий согласно данному изобретению, отличающийся тем, что полиуретановую дисперсию (а) смешивают с дисперсией диоксида кремния (б) и, при необходимости, добавляют обычные клеевые вспомогательные средства и добавки.

Предпочтительный способ получения полимерных дисперсий согласно данному изобретению отличается тем, что сначала полиуретановую дисперсию (а) смешивают с клеевыми вспомогательными средствами и добавками и во время смешивания или после него добавляют золь кремниевой кислоты (б).

Нанесение клеевых составов может осуществляться обычным путем, например, кистью, ракелем, обливанием, распылением, накатыванием или окунанием. Высушивание клеевой пленки может происходить при комнатной температуре или повышенных до 220°С температурах.

Клеевые композиции могут применяться как однокомпонентые или обычным способом при использовании отвердителей.

Полимерные дисперсии согласно данному изобретению могут применяться как клеи, например, для склеивания любых субстратов одинакового или различного типа, таких как древесина, бумага, пластики, текстиль, кожа, резина или неорганические материалы, такие как керамика, фаянс, стекловолокно или цемент.

Примеры 1.1. Использованные вещества

4,78 вес.% внутреннего эмульгатора, полученного взаимодействием монофункционального спирта со смесью этиленоксид/пропиленоксид, гидроксильное число 40

1.2. Методы измерения

1.2.1 Определение сопротивления отслаиванию на мягком ПВХ после шокового активирования

Испытания осуществляли по EN 1392. На два испытуемых образца мягкого ПВХ (30% диоктилфталата) размером 100×30 мм, которым придана шероховатость с помощью шлифовальной бумаги (зернистость 80), наносили кистью дисперсии с двух сторон на шероховатые поверхности и при комнатной температуре сушили в течение 60 минут. Затем образцы подвергали шоковому активированию: склеиваемые поверхности облучали в течение 10 секунд ИК-излучателем фирмы Funk (Schock-Aktiviergerät 2000) (прибор для шокового активирования). При этом пленка клея нагревается до температуры на поверхности 90±2°С. Склеивание происходит сразу после термоактивирования покрытых клеем испытуемых образцов, при котором активированные поверхности укладываются друг на друга и прессуются в прессе (60 секунд; 4 бар). Испытание на разрыв происходит при комнатной температуре на стандартной разрывной машине. Определяются значения прочности сразу после склеивания и спустя 3 суток. Испытуемые образцы выдерживали при 23°С и относительной влажности 50%.

1.2.2 Определение начальной термической прочности (AWT) на склее буковая древесина/жесткий ПВХ

Материалы:

- Испытуемый образец из буковой древесины 50×150×4 мм

- лист из ПВХ (Renolit 32052096 Strukton; фирмы Worms, Германия) Desmodur® DN

Нанесение клея:

- нанесение клея однокомпонентно с помощью ракеля, 200 µм

Время подсушивания:

- Не менее 3 часов после нанесения клея при комнатной температуре

Условия прессования:

- 10 секунд при температуре соединения 77°С и давлении прессования 4 бар

Условия испытаний в сушильном шкафу

- камерная сушилка с циркуляцией воздуха 80°С, груз 2,5 кг

Осуществление:

Клей наносится однокомпонентно с помощью ракеля (200 µм) на испытуемый образец из древесины. Лист отрезается таким образом, что после трехкратного загибания края общая длина составляет 12 см. Спустя 3 часа после нанесения клея деревянный испытуемый образец соединяется с листом при температуре соединения 77°С и 4 бар эфф. давления, 10 секунд на мембранном прессе.

Сразу после этого соединенные образцы помещают в сушильный шкаф на 3 мин без груза и затем с грузом в 2,5 кг на 5 минут. Для этого испытуемый образец из древесины подвешивается в сушильном шкафу и к нему для закрепления сложенного в три раза листа прикрепляется клеммовое соединение с грузом. После истечения времени груз тотчас удаляется и слоистая композиция освобождается. Измеряется участок отслаивания и указывается в [мм/мин].

1.3 Получение клеевых композиций

Для получения композиций полиуретановая дисперсия помещается в химический стакан. При перемешивании добавляется диоксид кремния. Для двухкомпонентного склеивания 100 весовых частей дисперсии гомогенизируют с 3 весовыми частями эмульгируемого изоцианатного отвердителя в течение не менее 2 минут. Эту смесь можно использовать примерно в течение 2 часов.

1.4 Результаты

1.4.1. Определение сопротивления отслаиванию на мягком ПВХ

Как можно видеть из таблицы 5, добавка Dispercoll® S 5005 влечет за собой неизменно такой же высокий уровень прочности как у полиуретановых дисперсий, не входящих в композицию. Композиция с Dispercoll® S 3030 вызывает характерное ухудшение сопротивления отслаиванию на мягком ПВХ.

1.4.2 Определение начальной термической прочности на склее буковая древесина/жесткий ПВХ

Как можно видеть из таблицы 6, добавка Dispercoll® S 5005 вызывает характерное улучшение начальной термической прочности по сравнению с полиуретановыми дисперсиями, не входящими в композицию. Композиция с Dispercoll® S 3030 ведет к полному отклеиванию испытуемых образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЯЩИЕ ВЕЩЕСТВА | 2007 |

|

RU2466149C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ ДВУОКИСЬ КРЕМНИЯ ПОЛИОЛЬНЫХ ДИСПЕРСИЙ И ИХ ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВЫХ МАТЕРИАЛОВ | 2009 |

|

RU2522593C2 |

| МИКРОПОРИСТОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛИУРЕТАН-ПОЛИМОЧЕВИНЫ | 2007 |

|

RU2443722C2 |

| ВОДНЫЕ ПОЛИУРЕТАНОВЫЕ ДИСПЕРСИИ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ КЛЕЯ | 2005 |

|

RU2385331C2 |

| ДЕКОРАТИВНЫЕ КОСМЕТИЧЕСКИЕ КОМПОЗИЦИИ | 2009 |

|

RU2491053C9 |

| ОДНОКОМПОНЕНТНЫЕ СИСТЕМЫ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2353628C2 |

| СОЛНЦЕЗАЩИТНЫЕ КОМПОЗИЦИИ | 2009 |

|

RU2491915C9 |

| ВОДНОЕ ДВУХКОМПОНЕНТНОЕ ПОЛИУРЕТАНОВОЕ СРЕДСТВО ДЛЯ ПОКРЫТИЙ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ В СПОСОБЕ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ЛАКОКРАСОЧНОГО ПОКРЫТИЯ | 1994 |

|

RU2136713C1 |

| КОМПОЗИЦИЯ ДЛЯ УХОДА ЗА КОЖЕЙ | 2009 |

|

RU2491916C9 |

| СВЯЗЫВАЮЩИЕ ВЕЩЕСТВА ДЛЯ ВОДНЫХ МАНИКЮРНЫХ ЛАКОВ, ОСНОВАННЫХ НА НИТРОЦЕЛЛЮЛОЗЕ | 2007 |

|

RU2431461C2 |

Изобретение относится к водной дисперсии полимеров для получения клеев. Водная дисперсия содержит полиуретановую дисперсию и водную дисперсию диоксида кремния. В качестве полиуретановой дисперсии она содержит полиуретановую дисперсию со средним размером частиц в ней полиуретанового полимера от 60 до 350 нм. В качестве водной дисперсии диоксида кремния используют водную дисперсию диоксида кремния с диаметром частиц SiO2 от 20 до 400 нм. Полимерные дисперсии применяют в качестве клеев для склеивания любых субстратов одинакового или различного типа. Полученные клеевые соединения обладают высокой начальной термической прочностью. 8 з.п. ф-лы, 6 табл.

1. Применение водной дисперсии полимеров, содержащей

а) полиуретановую дисперсию со средним размером частиц от 60 до 350 нм, и

б) водную дисперсию диоксида кремния с диаметром частиц SiO2 от 20 до 400 нм

для получения клеев.

2. Применение по п.1, отличающееся тем, что используемые частицы SiO2 имеют диаметр от 30 до 100 нм.

3. Применение по п.1, отличающееся тем, что используемые частицы SiO2 имеют диаметр от 40 до 80 нм.

4. Применение по любому из пп.1-3, отличающееся тем, что используемая водная дисперсия диоксида кремния б) представляет собой водный золь кремниевой кислоты.

5. Применение по любому из пп.1-3, отличающееся тем, что используемые частицы SiO2 имеют на поверхности гидроксильные группы.

6. Применение по любому из пп.1-3, отличающееся тем, что используемые частицы SiO2 существуют в виде отдельных несшитых первичных частиц.

7. Применение по п.6, отличающееся тем, что используемая водная дисперсия диоксида кремния б) представляет собой водный золь кремниевой кислоты.

8. Применение по п.6, отличающееся тем, что используемые частицы SiO2 имеют на поверхности гидроксильные группы.

9. Применение по п.8, отличающееся тем, что используемая водная дисперсия диоксида кремния б) представляет собой водный золь кремниевой кислоты.

| ЕР 0924232 А1, 23.06.1999 | |||

| 0 |

|

SU286225A1 | |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 0 |

|

SU332928A1 |

| ФЛУОРЕСЦИРУЮЩИЕ БЕЛКИ ИЗ ВЕСЛОНОГИХ РАКООБРАЗНЫХ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2003 |

|

RU2345137C2 |

| ВОДОГРЕЙНЫЙ КОТЕЛ (ВАРИАНТЫ) | 2001 |

|

RU2210699C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1997 |

|

RU2192441C2 |

Авторы

Даты

2009-09-10—Публикация

2004-09-07—Подача