Настоящее изобретение относится к новым полиуретановым, соответственно полиуретан-поликарбамидным дисперсиям, способу получения этих дисперсий и их применению в качестве клея.

Получение водных полиуретановых, соответственно полиуретан-поликарбамидных дисперсий известно из уровня техники (смотри, например, B.D.Dieterich, Houben-Weyl: Methoden der Organischen Chemie, том Е20, страницы 1670-1981, (1987)).

Как известно из заявки на патент США US-A 2968575, для получения стабильных водных полиуретановых, соответственно полиуретан-поликарбамидных дисперсий прежде всего используют внешние эмульгаторы, предназначенные для диспергирования и стабилизации полимеров в воде. Однако оказывается, что высокое содержание внешних эмульгаторов, необходимое для получения стабильных при хранении водных дисперсий, отрицательно отражается на возможностях применения подобных дисперсий, поскольку внешние эмульгаторы обусловливают их высокую гидрофильность и чувствительность к воде.

Полиуретановые, соответственно полиуретан-поликарбамидные дисперсии с используемыми в качестве эмульгаторов химически встроенными гидрофильными центрами в этом отношении обладают гораздо лучшими свойствами. Под встроенными гидрофильными центрами подразумевают катионные группы (например, немецкая заявка на патент DE-A 640789), анионные группы (например, немецкая заявка на патент DE-A 1495745) и/или неионные группы (например, немецкая заявка на патент DE-A 2314512).

Водные полиуретановые, соответственно полиуретан-поликарбамидные дисперсии с подобными встроенными гидрофильными центрами обладают специфическими преимуществами и недостатками. Так, например, полиуретановые, соответственно полиуретан-поликарбамидные дисперсии, гидрофилизованные ионными группами, в связи с их солевым характером практически нечувствительны к высоким температурам вплоть до точки кипения. В отличие от них дисперсии, гидрофилизованные неионными группами, коагулируют при нагревании уже до температур выше 60°С. С другой стороны, дисперсии, гидрофилизованные неионными группами, стабильны при замораживании также и в присутствии электролитов, в то время как дисперсии, гидрофилизованные ионными группами, в подобных условиях отличаются отсутствием стабильности.

Согласно немецкой заявке на патент DE-A 2651506 недостатки указанных гидрофилизующих групп могут быть устранены благодаря комбинированию ионных и неионных гидрофильных групп. Однако недостатком предлагаемых в данной публикации полиуретан-поликарбамидных дисперсий является их недостаточная пригодность для применения в качестве клеев.

О получении водных полиуретановых, соответственно полиуретан-поликарбамидных дисперсий, пригодных для применения в качестве клеев, особенно в качестве термоактивируемых клеев, описано, например, в немецких заявках на патент DE-A 2804609, DE-A 3728140 и в европейской заявке на патент ЕР-А 259679. Однако синтезировать подобные водные полиуретан-поликарбамидные дисперсии удается лишь с помощью так называемой ацетоновой технологии. Однако эта технология предусматривает применение в качестве вспомогательных средств для растворения больших количеств органических растворителей, которые непосредственно после получения полиуретановых, соответственно полиуретан-поликарбамидных дисперсий подлежат трудоемкому удалению отгонкой.

В немецкой заявке на патент DE-A 3735587 описано получение пригодных в качестве клеев полиуретановых, соответственно полиуретан-поликарбамидных дисперсий без использования растворителей. Речь идет о двухступенчатом синтезе, который, однако, неосуществим на практике или может быть реализован только с большими затратами. Кроме того, термоактивирование получаемых подобным способом дисперсий требует использования слишком высоких температур. На первой стадии термоактивирования подлежащие склеиванию заготовки намазывают клеем. В результате испарения растворителя или воды получают нелипкую клеевую пленку. Полученную клеевую пленку активируют нагреванием, например, с помощью инфракрасного излучателя. Температурой активирования считается температура, при которой клеевая пленка становится липкой. В общем случае стремятся к максимально низкой, составляющей от 40 до 60°С температуре активирования, поскольку более высокие температуры активирования требуют нежелательного высокого расхода энергии и усложняют или делают невозможной ручную сборку.

Метод получения водных полиуретановых, соответственно полиуретан-поликарбамидных дисперсий, пригодных для применения в качестве клея прежде всего в соответствии с технологией термоактивирования, известен, например, из немецкой заявки на патент DE-A 10152405. Речь идет о возможности получения водных полиуретановых, соответственно полиуретан-поликарбамидных дисперсий с оптимальной температурой активирования, составляющей от 50 до 60°С, предусматривающего использование особых сложных полиэфирполиолов, содержащих ароматические металлсульфонатные группы. Однако подобные сложные полиэфиры, содержащие ароматические металлсульфонатные группы, представляют собой трудно доступные, соответственно весьма дорогостоящие продукты, что обусловлено необходимостью использования в качестве исходных веществ для их получения содержащих металлсульфонатные группы или сульфокислотные группы дикарбоновых кислот.

Недостатком известных из уровня техники способов получения дисперсий-клеев является недостаточная начальная теплостойкость клеев на их основе.

В основу настоящего изобретения была положена задача предложить новые клеи на основе полиуретановых, соответственно полиуретан-поликарбамидных дисперсий, которые обладают достаточно высокой начальной теплостойкостью.

Неожиданно было обнаружено, что указанные выше предлагаемые в изобретении водные полиуретановые, соответственно полиуретан-поликарбамидные дисперсии отлично пригодны в качестве клеев для склеивания в соответствии с методом термоактивирования.

Объектом настоящего изобретения являются водные полиуретановые, соответственно полиуретан-поликарбамидные дисперсии, содержащие как ионные или потенциально ионные, так и неионные группы, причем ионные или потенциально ионные группы вводят в основную полимерную цепь посредством дифункционального полиольного компонента, в молекуле которого дополнительно содержатся от 0,5 до 2 молей сульфокислотных или сульфонатных групп, а неионные группы вводят в основную полимерную цепь посредством одного или нескольких соединений, монофункциональных в реакциях полиприсоединения изоцианатов, содержащих по меньшей мере 50% мас. этиленоксида и обладающих молекулярной массой по меньшей мере 400 дальтон, и дисперсия содержит от 0,1 до 7,5% мас. химически не связанного с полимером эмульгатора.

Кроме того, объектом настоящего изобретения является способ получения предлагаемых в изобретении полиуретановых, соответственно полиуретан-поликарбамидных дисперсий, отличающийся тем, что

A) дифункциональные полиолы или полиолы с более высокой функциональностью, молекулярная масса которых составляет от 400 до 5000 дальтон,

B) при необходимости дифункциональные полиольные компоненты или полиольные компоненты с более высокой функциональностью, молекулярная масса которых составляет от 62 до 399 дальтон,

C) одно или несколько соединений, монофункциональных в реакциях полиприсоединения изоцианатов, с содержанием этиленоксида по меньшей мере 50% мас. и молекулярной массой по меньшей мере 400 дальтон, и

D) один или несколько дифункциональных полиольных компонентов, в молекуле которых содержатся от 0,5 до 2 молей сульфокислотных или сульфонатных групп, взаимодействуют с

Е) одним или несколькими диизоцианатными или полиизоцианатными компонентами с образованием форполимера с изоцианатными функциональными группами, после чего добавляют

F) от 0,1 до 7,5% мас. эмульгатора, который не содержит групп, взаимодействующих с изоцианатными группами,

и при необходимости нейтрализующее вещество, предназначенное для преобразования свободных кислотных групп структурного компонента D) в ионную форму, содержащий изоцианатные группы расплав диспергируют водой и удлиняют полимерные цепи добавлением водного раствора,

G) аминофункциональных компонентов с функциональностью от 1 до 3.

Предлагаемые в изобретении полиуретановые, соответственно полиуретан-поликарбамидные дисперсии характеризуются низкой температурой активирования, находящейся в интервале от 50 до 60°С, чрезвычайно высокой начальной теплостойкостью, составляющей ≤10 мм/мин, предпочтительно ≤5 мм/мин, особенно предпочтительно от 0 до 2 мм/мин, и высокой термостабильностью. Вместе с тем они обладают отличной адгезией к разным основам, таким как древесина, кожа, текстильные материалы, поливинилхлорид разных типов (жесткий, мягкий поливинилхлорид), каучукам или сополимеру этилена с винилацетатом.

Пригодными дифункциональными полиолами или полиолами с более высокой функциональностью (компонентами А) являются соединения, содержащие по меньшей мере два реакционно-способных по отношению к изоцианатам атома водорода, молекулярная масса которых составляет от 400 до 5000 дальтон. Примерами соответствующих структурных компонентов являются простые полиэфиры, сложные полиэфиры, поликарбонаты, полилактоны и полиамиды. Предпочтительные соединения содержат от 2 до 4, особенно предпочтительно от 2 до 3 гидроксильных групп и являются, например, известными, используемыми для синтеза гомогенных и ячеистых полиуретанов продуктами, описанными, например, на страницах 11-18 немецкой заявки на патент DE-A 2832253. Согласно настоящему изобретению можно использовать также смеси подобных соединений.

Пригодные сложные полиэфирполиолы являются прежде всего линейными сложными полиэфирдиолами или слаборазветвленными сложными полиэфирполиолами, которые можно синтезировать известными методами из алифатических, циклоалифатических или ароматических дикарбоновых или поликарбоновых кислот, соответственно их ангидридов, например, таких как янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, нонандикарбоновая кислота, декандикарбоновая кислота, терефталевая кислота, изофталевая кислота, ортофталевая кислота, тетрагидрофталевая кислота, гексагидрофталевая кислота или тримеллитовая кислота, а также из кислотных ангидридов, таких как ортофталевый ангидрид, тримеллитовый ангидрид или янтарный ангидрид, или их смесей, и многоатомных спиртов, например, таких как этандиол, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, 1,2-пропандиол, дипропиленгликоль, трипропиленгликоль, тетрапропиленгликоль, 1,3-пропандиол, бутан-диол-1,4, бутандиол-1,3, бутандиол-2,3, пентандиол-1,5, гександиол-1,6, 2,2-диметил-1,3-пропандиол, 1,4-дигидроксициклогексан, 1,4-диметилол-циклогексан, октандиол-1,8, декандиол-1,10, додекандиол-1,12 или их смеси, при необходимости при совместном использовании полиолов с более высокой функциональностью, таких как триметилолпропан, глицерин или пентаэритрит. В качестве многоатомных спиртов для синтеза сложных полиэфирполиолов, очевидно, можно использовать также циклоалифатические и/или ароматические дигидроксильные и полигидроксильные соединения. Для синтеза сложных полиэфиров вместо свободных поликарбоновых кислот можно использовать также ангидриды соответствующих поликарбоновых кислот, сложные эфиры соответствующих поликарбоновых кислот и низших спиртов или их смеси.

Под сложными полиэфирполиолами, очевидно, подразумеваются также гомолимеры или сополимеры лактонов, которые предпочтительно получают присоединением лактонов или смесей лактонов, таких как бутиролактон, ε-капролактон и/или метил-ε-капролактон, к молекулам пригодных исходных компонентов с более высокой функциональностью, например, таких как низкомолекулярные многоатомные спирты, указанные выше в качестве структурных компонентов сложных полиэфирполиолов. Предпочтительными являются соответствующие полимеры ε-капролактона.

Пригодными полигидроксильными компонентами могут быть также содержащие гидроксильные группы поликарбонаты, например, такие, которые можно получить взаимодействием диолов, таких как 1,4-бутандиол и/или 1,6-гександиол, с диарилкарбонатами, например, такими как дифенилкарбонат, диалкилкарбонатами, например, такими как диметилкарбонат, или фосгеном.

Пригодными простыми полиэфирполиолами являются, например, продукты полиприсоединения оксидов стирола, этиленоксида, пропиленоксида, тетрагидрофурана, бутиленоксида, эпиклоргидрина, а также продукты их сополиприсоединения или прививки, а также простые полиэфирполиолы, получаемые конденсацией многоатомных спиртов или их смесей и алкоксилированием многоатомных спиртов, аминов и аминоспиртов. Простыми полиэфирполиолами, пригодными в качестве структурных компонентов А), являются гомополимеры, сополимеры и привитые сополимеры пропиленоксида и этиленоксида, которые могут быть получены присоединением этих эпоксидов к низкомолекулярным диолам или триолам, указанным выше в качестве структурных компонентов сложных полиэфирполиолов, к низкомолекулярным полиолам с более высокой функциональностью, например, таким как пентаэритрит или сахара, или к воде.

Предпочтительными дифункциональными полиолами или полиолами с более высокой функциональностью (компонентами А) являются сложные полиэфирполиолы, полилактоны и поликарбонаты. Особенно предпочтительными являются преимущественно линейные сложные полиэфирполиолы, которые в качестве структурных компонентов содержат адипиновую кислоту и бутандиол-1,4 и/или гександиол-1,6. Особенно предпочтительными являются также преимущественно линейные поликапролактоны. Согласно изобретению «преимущественно линейные» означает, что речь идет о средней расчетной функциональности в пересчете на гидроксильные группы, составляющей от 1,9 до 2,35, предпочтительно от 1,95 до 2,2 и особенно предпочтительно 2.

Пригодными для использования в качестве компонента В) дифункциональными полиолами или полиолами с более высокой функциональностью, молекулярная масса которых составляет от 62 до 399 дальтон, являются указанные в пункте А) продукты, если их молекулярная масса находится в интервале от 62 до 399 дальтон. Другими продуктами, пригодными для использования в качестве компонента, являются, например, указанные выше, предназначенные для синтеза сложных полиэфирполиолов многоатомные, прежде всего двухатомные спирты, а также низкомолекулярные сложные полиэфирдиолы, например, такие как сложные бис-(гидроксиэтиловые) эфиры адипиновой кислоты, или короткоцепные продукты гомоприсоединения и сополиприсоединения этиленоксида или пропиленоксида на основе ароматических диолов в качестве исходных компонентов. Примерами ароматических диолов, которые можно использовать в качестве исходных компонентов для синтеза короткоцепных гомополимеров и сополимеров этиленоксида или пропиленоксида, являются, например, 1,4-дигидроксибензол, 1,3-дигидроксибензол, 1,2-дигидрокси-бензол или 2,2-бис(4-гидрокифенил)пропан (бисфенол А).

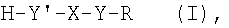

Соединениями, монофункциональными в реакциях полиприсоединения изоцианатов, с содержанием этиленоксида по меньшей мере 50% мас. и молекулярной массой по меньшей мере 400 дальтон (структурными компонентами С) являются гидрофильные структурные компоненты, предназначенные для встраивания цепей с концевыми гидрофильными этиленоксидными мономерными звеньями формулы (I):

в которой

R означает одновалентный углеводородный остаток с 1-12 атомами углерода, предпочтительно незамещенный алкильный остаток с 1-4 атомами углерода,

Х означает полиалкиленоксидную цепь, содержащую от 5 до 90, предпочтительно от 20 до 70 звеньев, по меньшей мере 51%, предпочтительно по меньшей мере 65% которых являются звеньями этиленоксида, и наряду со звеньями этиленоксида может содержать звенья пропиленоксида, бутиленоксида или оксида стирола, предпочтительными из которых являются звенья пропиленоксида,

Y предпочтительно означает кислород, и

Y' предпочтительно означает кислород или остаток -NR', в котором R', такой как R, или означает водород.

Однако для формирования необходимой высокомолекулярной структуры полиуретана, соответственно полиуретан-поликарбамида мольные количества применяемых монофункциональных структурных компонентов С) в пересчете на используемый полиизоцианат составляет менее 10% мол. При использовании больших мольных количеств монофункциональных простых полиэфиров С) на основе алкиленоксида преимуществ достигают благодаря совместному применению трехфункциональных относительно изоцианата соединений с реакционно-способными атомами водорода, но при условии, что средняя функциональность исходных соединений А)-С) составляет не более 2,7, предпочтительно не более 2,35. Синтез монофункциональных гидрофильных структурных компонентов осуществляют методом, описанным в немецкой заявке на патент DE-A 2314512 или DE-А 2314513, соответственно в заявке США на патент US-A 3905929 или US-A 3920598, который состоит в алкоксилировании монофункционального исходного компонента, например, такого как метанол, этанол, изопропанол, н-бутанол или N-метилбутиламин, посредством этилен-оксида и при необходимости другого алкиленоксида, например, такого как пропиленоксид.

Предпочтительными структурными компонентами С) являются сополимеры этиленоксида с пропиленоксидом, массовое содержание этиленоксида в которых составляет более 50%, особенно предпочтительно от 55 до 89%.

В предпочтительном варианте осуществления изобретения в качестве структурных компонентов С) используют соединения с молекулярной массой, составляющей по меньшей мере 400 дальтон, предпочтительно по меньшей мере 500 дальтон и особенно предпочтительно от 1200 до 4500 дальтон.

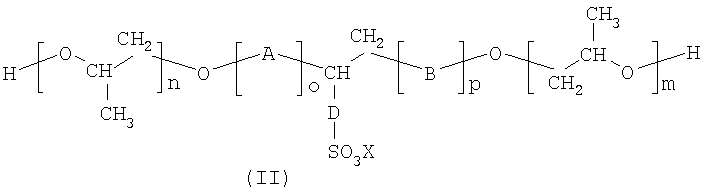

В качестве структурных компонентов D) пригодны диолы, дополнительно содержащие от 0,5 до 2 молей, предпочтительно от 0,8 до 1 моля сульфокислотных или сульфонатных групп в молекуле. Пригодными структурными компонентами D) являются соединения общей формулы (II)

в которой

А и В означают одинаковые или разные двухвалентные алифатические углеводородные остатки с 1-12 атомами углерода,

D означает алифатический углеводородный остаток с 0-6 атомами углерода,

Х означает катион щелочного металла, протон или остаток NR4 +, причем R являются одинаковыми или разными и означают водород, или алифатический, или циклоалифатический остаток с 1-6 атомами углерода,

n/m являются одинаковыми или разными натуральными числами от 0 до 30,

о/р означает число от 0 до 1.

В том случае, если структурные компоненты D) используют в виде свободных сульфокислот, перед переведением полимерного расплава в воду сульфокислотные группы необходимо преобразовать в соответствующую ионную форму добавлением пригодного нейтрализующего вещества. Пригодными нейтрализующими веществами являются, например, третичные амины, такие как триэтиламин, трипропиламин, диизопропилэтиламин, диметилаэтаноламин или триэтаноламин, неорганические основания, такие как аммиак или гидроксид натрия, соответственно гидроксид калия, гидрокарбонат или карбонат. Предпочтительным противоионом является ион натрия.

Предпочтительными являются структурные компоненты D), средняя молекулярная масса которых составляет от 200 до 4000 дальтон, предпочтительно от 300 до 2000 дальтон. Еще более предпочтительными являются структурные компоненты D), которые могут быть получены присоединением гидросульфита щелочного металла к пропоксилированному 2-бутендиолу-1,4, степень пропоксилирования которого n+m составляет от 4 до 8.

Пригодными структурными компонентами Е) являются любые органические соединения, в молекуле которых содержатся по меньшей мере две свободные изоцианатные группы. Предпочтительно используют диизоцианаты Y(NCO)2, причем Y означает двухвалентный алифатический углеводородный остаток с 4-12 атомами углерода, двухвалентный циклоалифатический углеводородный остаток с 6-15 атомами углерода, двухвалентный ароматический углеводородный остаток с 6-15 атомами углерода или двухвалентный арилалифатический углеводородный остаток с 7-15 атомами углерода.

Примерами подобных предпочтительно используемых диизоцианатов являются тетраметилендиизоцианат, метилпентаметилендиизоцианат, гексаметилендиизоцианат, додекаметилендиизоцианат, 1,4-диизоцианато-циклогексан, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан, 4,4'-диизоцианатодициклогексилметан, 4,4'-диизоцианатодициклогексил-пропан-(2,2), 1,4-диизоцианатобензол, 2,4-диизоцианатотолуол, 2,6-диизоцианатотолуол, 4,4'-диизоцианатодифенилметан, 2,2'-диизоцианатодифенилметан, 2,4'-диизоцианатодифенилметан, тетраметилксилилендиизоцианат, п-ксилилендиизоцианат, п-изопропилидендиизоцианат, а также смеси указанных соединений.

Примеры других соединений, пригодных для использования в качестве диизоцианатного компонента, приведены, например, в W. Siefken, Justus Liebigs Annalen der Chemie, 562, страницы 75-136.

Возможным, очевидно, является также использование совместно с указанными выше диизоцианатами определенных количеств известных из химии полиуретанов многофункциональных полиизоцианатов или известных модифицированных полиизоцианатов, содержащих, например, карбодиимидные, аллофанатные, изоциануратные, уретановые и/или биуретовые группы.

Наряду с подобными одинарными диизоцианатами пригодны также полиизоцианаты, в соединяющем изоцианатные группы остатке которых содержатся гетероатомы, и/или полиизоцианаты, содержащие более двух изоцианатных групп в молекуле. Первыми из них являются, например, полученные модифицированием одинарных алифатических, циклоалифатических, арилалифатических и/или ароматических диизоциантов, образованные по меньшей мере двумя диизоцианатами полиизоцианаты с уретдионовой, изоциануратной, уретановой, аллофанатной, биуретовой, карбодиимидной, иминооксадиазиндионовой и/или оксадиазинтрионовой структурой. Примером немодифицированного полиизоцианата, содержащего более двух изоцианатных групп в молекуле, является 4-изоцианатометил-1,8-октандиизоцианат (нонантриизоцианат).

Особенно предпочтительными диизоцианатами Е) являются алифатические и арилалифатические диизоцианаты, такие как гексаметилендиизоцианат, 1,4-диизоцианатоциклогексан, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан, 4,4'-диизоцианатодициклогексилметан, 4,4'-диизоцианатодициклргексилпропан-(2,2), а также смеси указанных соединений.

В качестве структурных компонентов F) пригодны известные поверхностно-активные вещества и эмульгаторы, например, описанные К. Kosswig в книге К.Kosswig & Н.Stache - "Die Tenside", издательство Carl Hanser Verlag, 1993, страницы 115-177. Предпочтительными являются приведенные на страницах 147-161 неионные поверхностно-активные вещества. Пригодными неионными внешними эмульгаторами являются продукты взаимодействия алифатических, арилалифатических, циклоалифатических или ароматических карбоновых кислот, спиртов, производных фенола, соответственно аминов с эпоксидами, например, такими как этиленоксид. Соответствующими примерами являются продукты взаимодействия этиленоксида с карбоновыми кислотами касторового масла, абиетиновой кислотой, лауриновой кислотой, миристиновой кислотой, пальмитиновой кислотой, маргариновой кислотой, стеариновой кислотой, арахиновой кислотой, бегеновой кислотой, лигноцериновой кислотой, ненасыщенными монокарбоновыми кислотами, такими как олеиновая кислота, линолевая кислота, линоленовая кислота, рицинолевая кислота, или ароматическими монокарбоновыми кислотами, такими как бензойная кислота, с алканоламидами жирных кислот, с длинноцепными спиртами, такими как олеиловый спирт, лауриловый спирт и стеариловый спирт, с производными фенола, например, такими как замещенные бензилфенолы, фенилфенолы, нонилфенолы, жирная кислота, с длинноцепными аминами, например, такими как додециламин и стеариламин, с глицеридами жирных кислот или со сложными эфирами сорбита. Под продуктами взаимодействия с этиленоксидом подразумеваются простые олигоэфиры, соответственно полиэфиры со степенью полимеризации от 2 до 100, предпочтительно от 5 до 50. Для уменьшения вспенивания часть этиленоксида можно заменить также пропиленоксидом. При этом обнаружено, что для минимизации пенообразования предпочтительным является блочное присоединение этиленоксида и пропиленоксида. Особенно предпочтительными являются продукты этоксилирования сложных эфиров сорбита с лауриновой, миристиновой, пальмитиновой, маргариновой, стеариновой, арахиновой, бегеновой или лигоцериновой кислотой, ненасыщенных монокарбоновых кислот, таких как олеиновая кислота, линолевая кислота, линоленовая кислота и рицинолевая кислота, или ароматических монокарбоновых кислот, таких как бензойная кислота.

Согласно настоящему изобретению особенно предпочтительными являются жидкие при комнатной температуре внешние эмульгаторы с показателем липофильно-гидрофильного баланса, находящимся в интервале от 12 до 18, особенно предпочтительно от 15 до 18. Примерами являются эмульгатор ЕА 9 (лауриловый спирт, 30 молей этиленоксида), ЕА 12 (стеариловый спирт, 7 молей этиленоксида), ЕА 17 (олеиловый спирт, 19 молей этиленоксида), EPS 4 (фенол/метилстирол, 96,5 молей этиленоксида), EPS 5 (фенол/метилстирол, 27 молей этиленоксида), EPS 8 (фенол/стирол, 29 молей этиленоксида), EPS 9 (фенол/стирол, 54 моля этиленоксида; фирма BayerAG, Леверкузен, Германия), Lutensol® XL 140 (деканолэтоксилат, около 14 молей этиленоксида) или АР 20 (алкилфенол +20 молей этиленоксида; фирма BASF AG, Людвигсхафен, Германия). Особенно предпочтительными являются продукты этоксилирования сложных эфиров сорбита и жирных кислот, например, такие как Tween® 20, 40, 60 или 80 (фирма Uniqema, Везель, Германия), или Merpoxen® SML 200, SMS 200 или SMO 200 (полиоксиэтилен-20-сорбитанмонолаурат; фирма Wall Chemie GmbH, Кемпен, Германия).

Внешние эмульгаторы используют в количестве от 0,1 до 7,5% мас., предпочтительно от 0,5 до 5% мас., особенно предпочтительно от 0,5 до 3% мас. в пересчете на нелетучую часть полиуретановой, соответственно полиуретан-поликарбамидной дисперсии.

В качестве структурных компонентов G) используют алифатические и/или алициклические, первичные и/или вторичные моноамины и полиамины, такие как этиламин, изомеры пропиламина и бутиламина, высшие линейные алифатические и циклоалифатические моноамины, например, такие как циклогексиламин, а также этаноламин, 2-пропаноламин, диэтаноламин, диизопропаноламин, и полиамины, такие как 1,2-этандиамин, 1,6-гексанметилендиамин, 1-амино-3,3,5-триметил-5-аминометилциклогексан (изофорондиамин), пиперазин, 1,4-диаминоциклогексан, бис(4-аминоциклогексил)метан, дигидразид адипиновой кислоты или диэтилентриамин.

Другими полиаминами являются простые полиэфирполиамины, формально образующиеся в результате замены гидроксильных групп приведенных выше простых полиэфирполиолов аминогруппами. Подобные простые полиэфирполиамины могут быть получены взаимодействием соответствующих простых полиэфирполиолов с аммиаком и/или первичными аминами.

Предпочтительным структурным компонентом G) является гидразин, соответственно гидразингидрат.

Особенно предпочтительным является использование структурных компонентов G) в виде смесей моноаминов с диаминами, например, таких как этаноламин/этилендиамин, диэтаноламин/этилендиамин, этаноламин/1-амино-3,3,5-триметил-5-аминометилциклогексан или диэтаноламин/1-амино-3,3,5-триметил-5-аминометилциклогексан. Мольное отношение моноамина к диамину находится в интервале предпочтительно от 1:20 до 1:1, особенно предпочтительно от 1:15 до 1:5.

Предлагаемые в изобретении полиуретановые дисперсии получают известными из уровня техники методами, например, такими как приведенные D.Dieterich в Houben-Weyl "Methoden der Organischen Chemie", том Е20, страницы 1670-1981, 1987. Предлагаемые в изобретении полиуретановые дисперсии предпочтительно синтезируют в соответствии с так называемой форполимерной технологией.

Многоступенчатая форполимерная технология синтеза водных полиуретановых композиций, лежащих в основе предлагаемых в изобретении дисперсий, является многоступенчатым процессом.

На первой стадии подобного процесса из структурных компонентов А)-Е) синтезируют содержащий изоцианатные группы форполимер. При этом используемые количества индивидуальных компонентов рассчитывают таким образом, чтобы изоцианатное число составляло от 1,1 до 3,5, предпочтительно от 1,35 до 2,5. Содержание изоцианатных групп в форполимерах составляет от 1,5 до 7,5%, предпочтительно от 2 до 4,5% и особенно предпочтительно от 2,5 до 4,0%. Кроме того, используемые количества структурных компонентов А)-Е) рассчитывают таким образом, чтобы расчетная среднечисленная функциональность составляла от 1,80 до 3,50, предпочтительно от 1,95 до 2,25.

Смешивают от 50 до 90 мас. частей, предпочтительно от 65 до 80 мас. частей компонента А), от 0 до 15 мас. частей, предпочтительно от 0 до 5 мас. частей компонента В), от 0,5 до 10 мас. частей, предпочтительно от 1 до 5 мас. частей компонента С), от 1 до 15 мас. частей, предпочтительно от 3 до 10 мас. частей компонента D) и от 5 до 30 мас. частей, предпочтительно от 10 до 25 мас. частей компонента Е) при условии, что сумма указанных компонентов составляет 100 мас. частей.

Для ускорения реакции уретанообразования можно использовать известные специалистам катализаторы, обычно применяемые для ускорения взаимодействия NCO-групп с ОН-группами. Примерами пригодных катализаторов являются третичные амины, например, такие как триэтиламин, диазобициклооктан, или оловоорганические соединения, например, такие как оксид дибутилолова, дихлорид диметилолова, дилаурат дибутилолова или бис(2-этилгексаноат) олова, или другие металлорганические соединения.

Синтезированный на первой стадии форполимер, содержащий изоцианатные группы, на второй стадии смешивают и гомогенизируют с эмульгатором F). Свободные сульфокислотные группы при необходимости переводят в соответствующую солевую форму путем добавления нейтрализующих веществ. Особенно предпочтительным является добавление нейтрализующих веществ в виде раствора в компоненте F).

На третьей стадии содержащий эмульгатор форполимер с изоцианатными группами при надлежащих условиях перемешивания диспергируют в воде, вводя его в воду или добавляя к нему воду. Предпочтительным является введение расплава форполимера в воду. Содержание твердого вещества в образующейся дисперсии форполимера с изоцианатными группами составляет от 30 до 70% мас., предпочтительно от 38 до 58% мас.

На четвертой стадии водная дисперсия форполимера с изоцианатными группами взаимодействует с водным раствором аминофункционального структурного компонента G) с образованием полиуретана, соответственно полиуретан-поликарбамида. Используют от 0,5 до 10% мас., предпочтительно от 1 до 7,5% мас. структурного компонента G) в пересчете на общую массу форполимера. Концентрация водного раствора удлинителя полимерных цепей составляет от 5 до 50% мас., предпочтительно от 8 до 35% мас. и особенно предпочтительно от 10 до 25% мас. Количества структурных компонентов рассчитывают таким образом, чтобы на моль изоцианатных групп диспергированного форполимера приходилось от 0,3 до 0,93 молей, предпочтительно от 0,5 до 0,85 молей первичных и/или вторичных аминогрупп структурного компонента G). Расчетная средняя изоцианатная функциональность образующегося, предлагаемого в изобретении полиуретан-поликарбамидной смолы составляет от 1,5 до 3,5, предпочтительно от 1,7 до 2,5. Расчетная средняя молекулярная масса (Mn) полиуретан-поликарбамида составляет от 3000 до 100000 дальтон, предпочтительно от 4500 до 25000 дальтон.

На пятой стадии остаточные изоцианатные группы взаимодействуют с водой, обеспечивая удлинение полимерных цепей. Расчетная средняя гидроксильная функциональность образуемого предлагаемого в изобретении полиуретан-поликарбамида составляет от 1,5 до 5, предпочтительно от 1,95 до 2,5. Расчетная средняя молекулярная масса (Mn) полиуретан-поликарбамида составляет от 10000 до 425000 дальтон, предпочтительно от 25000 до 250000 дальтон.

Другим объектом настоящего изобретения являются клеи, содержащие предлагаемые в изобретении полиуретановые, соответственно полиуретан-поликарбамидные дисперсии.

При этом перед применением предлагаемых в изобретении дисперсий к ним могут быть добавлены полиизоцианатные соединения, молекула которых содержит по меньшей мере две изоцианатные группы (применение клея в виде двухкомпонентной системы). В подобном случае особенно предпочтительными являются полиизоцианатные соединения, пригодные для эмульгирования в воде. Подобные соединения приведены, например, в европейской заявке на патент ЕР-А 206059 и немецкой заявке на патент DE-A 3112117 или DE-A 10024624. Полиизоцианатные соединения используют в количестве от 0,1 до 20% мас., предпочтительно от 0,5 до 10% мас., особенно предпочтительно от 1,5 до 6% мас. в пересчете на водную композицию.

Клеи пригодны для склеивания любых материалов, например, таких как бумага, картон, древесина, текстильные материалы, металл, кожа или минеральные материалы. Предлагаемые в изобретении клеи особенно пригодны для склеивания резиновых материалов, например, таких как натуральные и синтетические каучуки, различных пластмасс, таких как полиуретаны, поливинилацетат, поливинилхлорид, прежде всего поливинилхлорид, содержащий пластификатор. Особенно предпочтительным является применение предлагаемых в изобретении клеев для приклеивания подошв, выполненных из указанных материалов, прежде всего из материалов на основе поливинилхлорида, прежде всего поливинилхлорида, содержащего пластификатор, или из эластомерных поропластов на основе сополимеров этилена с винилацетатом или полиуретанов, с заготовками верха обуви из натуральной или искусственной кожи. Кроме того, предлагаемые в изобретении клеи особенно пригодны для склеивания пленочных материалов на основе поливинилхлорида или поливинилхлорида, содержащего пластификатор, с древесиной.

Предлагаемые в изобретении клеи применяют известными из технологии клеевых материалов методами, относящимися к переработке водных дисперсионных клеев.

Примеры

Пример 1 (согласно изобретению)

675 г сложного полиэфира I, 64,5 г простого полиэфира III и 20,3 г простого полиэфира II в течение 1 часа подвергают обезвоживанию при температуре 110°С и разрежении 15 мбар. При 70°С добавляют 45,4 г Desmodur® Н, а затем 119,9 г Desmodur® I. Смесь перемешивают при температуре от 80 до 90°С до тех пор, пока не достигнут постоянного содержания изоцианатных групп, составляющего 3,18%. После добавления 18,5 г эмульгатора Tween® 20 смесь при энергичном перемешивании вводят в 840 г воды с температурой 40°С. Образующуюся дисперсию дополнительно перемешивают в течение 15 минут, после чего осуществляют удлинение полимерных цепей, добавляя смесь 12,6 г этилендиамина с 1,2 г диэтаноламина в 100 г воды.

Получают не содержащую растворителей водную полиуретан-поликарбамидную дисперсию с содержанием твердого вещества 49,6% мас. и средним размером частиц дисперсной фазы, определенным методом лазерной корреляционной спектроскопии, 210 нм.

Пример 2 (согласно изобретению)

607,5 г сложного полиэфира I, 102,0 г сложного полиэфира II, 51,6 г простого полиэфира III и 20,3 г простого полиэфира II в течение 1 часа подвергают обезвоживанию при температуре 110°С и разрежении 15 мбар. При 70°С добавляют 45,6 г Desmodur® H, а затем 121,1 г Desmodur® I. Смесь перемешивают при температуре от 80 до 90°С до тех пор, пока не достигнут постоянного содержания изоцианатных групп, составляющего 3,16%. После добавления 19,0 г эмульгатора Tween® 20 смесь при энергичном перемешивании вводят в 855 г воды с температурой 40°С. Образующуюся дисперсию дополнительно перемешивают в течение 15 минут, после чего осуществляют удлинение полимерных цепей, добавляя смесь 12,6 г этилендиамина и 1,9 г диэтаноламина в 105 г воды.

Получают не содержащую растворителей водную полиуретан-поликарбамидную дисперсию с содержанием твердого вещества 50,0% мас. и средним размером частиц дисперсной фазы, определенным методом лазерной корреляционной спектроскопии, 228 нм.

Пример 3 (согласно изобретению)

540,0 г сложного полиэфира I, 120,0 г простого полиэфира I, 65,1 г простого полиэфира III и 20,3 г простого полиэфира II в течение 1 часа подвергают обезвоживанию при температуре 110°С и разрежении 15 мбар. При 70°С добавляют 45,4 г Desmodur® H, а затем 119,9 г Desmodur® I. Смесь перемешивают при температуре от 80 до 90°С до тех пор, пока не достигнут постоянного содержания изоцианатных групп, составляющего 3,19%. После добавления 18,2 г эмульгатора Tween® 20 смесь при энергичном перемешивании вводят в 820 г воды с температурой 40°С. Образующуюся дисперсию дополнительно перемешивают в течение 15 минут, после чего осуществляют удлинение полимерных цепей, добавляя смесь 12,5 г этилендиамина с 2,0 г диэтаноламина в 105 г воды.

Получают не содержащую растворителей водную полиуретан-полимочевинную дисперсию с содержанием твердого вещества 49,3% мас. и средним размером частиц дисперсной фазы, определенным методом лазерной корреляционной спектроскопии, 145 нм.

Пример 4 (Сравнительный пример, выполненный в соответствии с примером 1 из европейского патента ЕР 304718)

360 г сложного полиэфира I в течение 1 часа подвергают обезвоживанию при температуре 110°С и разрежении 15 мбар. При 80°С добавляют 23,4 г Desmodur® H, а затем 15,3 г Desmodur® I. Смесь перемешивают при температуре от 80 до 90°С до тех пор, пока не достигнут постоянного содержания изоцианатных групп, составляющего 0,95%. Реакционную смесь растворяют в 800 г ацетона, при этом она охлаждается до 50°С. В гомогенный раствор при энергичном перемешивании добавляют раствор 5,8 г натриевой соли N-(2-аминоэтил)-2-аминоэтансульфокислоты и 2,1 г диэтаноламина в 55 г воды. По истечении 7 минут добавляют 565 г воды и осуществляют диспергирование. После отгонки ацетона получают не содержащую растворителей водную полиуретан-поликарбамидную дисперсию с содержанием твердого вещества 40,1% мас. и средним размером частиц дисперсной фазы, определенным методом лазерной корреляционной спектроскопии, 115 нм.

Пример применения

А) Определение начальной теплостойкости

Испытуемый материал/образец

a) пленка Renolit (32052096 Struktion; фирма Renolit AG, Вормс, Германия) размером 50×300×0,4 мм.

b) буковая древесина (строганая) размером 50×140×4,0 мм.

Склеивание и измерение

Клеевую дисперсию с помощью ракли наносят на поверхность образца древесины слоем толщиной 200 мкм. Площадь клеевой поверхности составляет 50×110 мм. Время проветривания нанесенного клея при комнатной температуре составляет по меньшей мере 3 часа. Затем оба образца укладывают друг на друга и соединяют в течение 10 секунд при давлении прижима 4 бар и температуре 77°С. Непосредственно после этого склеенный образец термостатируют в течение 3 минут при 80°С без груза, а затем в течение 5 минут при 80°С подвергают воздействию груза массой 2,5 кг, направленного перпендикулярно клеевому шву (отслаивание под углом 180°). Измеряют участок расслаивания в миллиметрах. Начальную теплостойкость указывают в мм/мин.

В) Определение термостабильности

Однокомпонентная система: клей без сшивающего агента.

Двухкомпонентная система: клей с эмульгируемым сшивающим изоцианатом.

Интенсивно перемешивают 3 части полиизоцианата Desmodur® DA и 100 частей клея.

Рекомендуемые навески: 25 г клея и 0,75 г сшивающего агента.

Испытуемый материал/образец

a) пленка для каширования из жесткого поливинилхлорида (фирма Benecke-Kaliko AG, Ганновер, Германия) размером 50×210×0,4 мм.

b) буковая древесина (строганая) размером 50×140×4,0 мм.

Склеивание и измерение

Однокомпонентную клеевую дисперсию, соответственно смесь клеевой дисперсии и сшивающего изоцианата (двухкомпонентную систему) намазывают кистью на поверхность образца из буковой древесины. Площадь клеевой поверхности составляет 50×110 мм. После сушки, осуществляемой при комнатной температуре в течение 30 минут, на первый слой клея наносят второй клеевой слой, который сушат при комнатной температуре в течение 60 минут. Затем оба образца укладывают друг на друга и соединяют в течение 10 секунд при давлении прижима 4 бар и температуре 90°С.

После трехдневной выдержки склеенного образца при комнатной температуре его подвергают воздействию нагрузки 0,5 кг, направленной под углом 180°С к клеевому шву. Температура в начале испытания составляет 50°С и в дальнейшем ее повышают со скоростью 10°С в час, пока она не достигнет 120°С. Определяют температуру, при которой происходит полное расслоение клеевого соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРСИОННЫЕ АДГЕЗИВЫ II | 2008 |

|

RU2478659C2 |

| СШИВАЕМЫЕ ПОЛИУРЕТАНОВЫЕ ДИСПЕРСИИ | 2009 |

|

RU2527946C2 |

| ДИСПЕРСИОННЫЕ АДГЕЗИВЫ I | 2008 |

|

RU2478660C2 |

| ВОДНЫЕ ПОЛИУРЕТАН-ПОЛИКАРБАМИДНЫЕ ДИСПЕРСИИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2005 |

|

RU2407762C2 |

| ВОДНЫЕ ДИСПЕРСИИ КЛЕЕВ | 2004 |

|

RU2366679C2 |

| НЕИОННО-ГИДРОФИЛИЗИРОВАННЫЕ СВЯЗУЮЩИЕ ДИСПЕРСИИ | 2008 |

|

RU2479600C2 |

| ПОЛИМЕРНАЯ ДИСПЕРСИЯ И КЛЕЙ, ИЗГОТОВЛЕННЫЙ С ЕЕ ПРИМЕНЕНИЕМ | 1999 |

|

RU2241728C2 |

| ОДНОКОМПОНЕНТНЫЕ СИСТЕМЫ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2353628C2 |

| КЛЕЕВЫЕ КОМПОЗИЦИИ НА ОСНОВЕ ВОДНОЙ ДИСПЕРСИИ ПОЛИУРЕТАНА | 2017 |

|

RU2758522C2 |

| ПОКРЫТИЯ | 2010 |

|

RU2529862C2 |

Изобретение относится к водным полиуретановым, соответственно полимочевин-полиуретановым дисперсиям, используемым в качестве основы клеев для склеивания любых материалов, например, таких как бумага, картон, древесина, текстильные материалы, металл и т.п., методом термоактивирования. Данные дисперсии содержат как ионные или потенциально ионные, так и неионные группы. Ионные или потенциально ионные группы введены в полимерный скелет посредством дифункционального полиольного компонента, в молекуле которого дополнительно содержатся от 0,5 до 2 молей сульфокислотных или сульфонатных групп, тогда как неионные группы посредством одного или нескольких соединений, монофункциональных в реакциях полиприсоединения изоцианатов, содержащих, по меньшей мере, 50% мас. этиленоксида и обладающих молекулярной массой, по меньшей мере, 400 дальтон. Дисперсии также содержат от 0,1 до 7,5% мас. химически не связанного с полимером эмульгатора, являющегося неионным, жидким при комнатной температуре и имеющего показатель липофильно-гидрофильного баланса от 12 до 18. Предложенные водные полиуретановые дисперсии характеризуются низкой температурой активирования, высокой начальной теплостойкостью, высокой термостабильностью и отличной адгезией к разным основам. 3 н.п. ф-лы, 1 табл.

1. Водные полиуретановые, соответственно полимочевин-полиуретановые дисперсии, содержащие как ионные или потенциально ионные, так и неионные группы, причем ионные или потенциально ионные группы введены в полимерный скелет посредством дифункционального полиольного компонента, в молекуле которого дополнительно содержатся от 0,5 до 2 молей сульфокислотных или сульфонатных групп, а неионные группы введены в полимерный скелет посредством одного или нескольких соединений, монофункциональных в реакциях полиприсоединения изоцианатов, содержащих, по меньшей мере, 50 мас.% этиленоксида и обладающих молекулярной массой, по меньшей мере, 400 Дальтон, и дисперсия содержит от 0,1 до 7,5 мас.% химически не связанного с полимером эмульгатора, причем эмульгатор является неионным, жидким при комнатной температуре и имеет показатель липофильно-гидрофильного баланса, находящийся в интервале от 12 до 18.

2. Способ получения водных полиуретановых, соответственно полимочевин-полиуретановых дисперсий по п.1, отличающийся тем, что

А) дифункциональные полиолы или полиолы с более высокой функциональностью, молекулярная масса которых составляет от 400 до 5000 дальтон,

B) при необходимости дифункциональные полиольные компоненты или полиольные компоненты с более высокой функциональностью, молекулярная масса которых составляет от 62 до 399 дальтон,

C) одно или несколько соединений, монофункциональных в реакциях полиприсоединения изоцианатов, с содержанием этиленоксида, по меньшей мере, 50 мас.% и молекулярной массой, по меньшей мере, 400 дальтон,

D) один или несколько дифункциональных полиольных компонентов, в молекуле которых содержатся от 0,5 до 2 молей сульфокислотных или сульфонатных групп,

взаимодействуют с

Е) одним или несколькими диизоцианатными или полиизоцианатными компонентами с образованием форполимера с изоцианатными функциональными группами, после чего добавляют

F) от 0,1 до 7,5 мас.% эмульгатора, который не содержит групп, взаимодействующих с изоцианатными группами, и, при необходимости, нейтрализующее средство, предназначенное для преобразования свободных кислотных групп структурного компонента D) в ионную форму, содержащий изоцианатные группы, расплав диспергируют водой и удлиняют полимерные цепи добавлением водного раствора

G) аминофункциональных компонентов с функциональностью от 1 до 3.

3. Клеи, содержащие полиуретановые, соответственно полимочевин-полиуретановые дисперсии по п.1.

| DE 3735587 A1, 11.05.1989 | |||

| Устройство для съема эластичных покрытий с валиков ровничной машины | 1984 |

|

SU1337445A1 |

| Вертолеты | 2017 |

|

RU2651506C1 |

| US 6284836 B1, 04.09.2001 | |||

| КЛЕЯЩАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2140954C1 |

Авторы

Даты

2010-03-27—Публикация

2005-04-28—Подача