Изобретение относится к горной промышленности, а конкретно к бурильным горным машинам вращательного типа, и может найти применение при буровзрывном способе проходки подземных выработок, при анкерном креплении выработок, при бурении геолого-разведочных скважин.

Известны буровые машины, в которых усилие или скорость подачи автоматически изменяется с изменением момента на двигателе вращения (см., например АС СССР № 237569 [1] и АС СССР № 373382 [2].

Саморегулирование таких машин обеспечивается использованием двухдифференциального привода, при котором силовые и скоростные характеристики взаимосвязаны и обеспечивают снижение скорости подачи при увеличении момента вращения выше критического значения [3].

Недостатком таких машин является относительно сложный и дорогостоящий привод.

Известны также бурильные машины, в которых используется асинхронный привод и гидравлическая регулируемая подача. См., например, колонковое сверло «ЭБГП» [4]. Достоинством этих машин является их относительная простота, надежность и практически приемлемые характеристики привода.

Это техническое решение принято нами за прототип.

Колонковое сверло является автономной бурильной машиной, в корпусе которой размещены электродвигатель, редуктор, гидронасос, два гидроцилиндра подачи, золотник реверса, регулируемый перепускной клапан. Этим клапаном обеспечивается регулирование давления в гидроцилиндрах подачи, которые расположены симметрично по отношению к корпусу. Колонковое сверло крепится к манипулятору или к колоннам опорами, расположенными по бокам корпуса сверла. При этом оси опор проходят через центр тяжести бурильной машины. Других опор колонковое сверло не имеет.

Недостатком такой бурильной машины является необходимость выполнять регулировки и настройки режимов бурения на рациональные режимы интуитивно, на слух или по изменению уровня вибрации корпуса. Поэтому, как правило, бурильщики (операторы) не используют полную мощность привода, настраивая усилие подачи ниже оптимального значения. Или, наоборот, поднимают регулятором давление в гидроцилиндрах подачи выше достаточного, что приводит к заклиниванию буровой штанги или быстрому износу и выходу из строя буровой коронки. При этом режим бурения отличается от оптимального, а производительность бурения ниже возможной.

Целью предлагаемого изобретения является устранение вышеназванных недостатков, придание бурильной машине адаптивных свойств: обеспечение автоматического снижения усилия подачи Рп при превышении момента вращения выше установленного значения и автоматического увеличения усилия подачи Рп до регулируемого максимального значения усилие подачи Рп.mах при снижении момента сопротивления вращению, обеспечивая зависимость: Рп=(0,8÷0,9)Fп.max.

Поставленная цель достигается тем, что опоры бурильной машины снабжены подпружинными толкателями, один из которых, сжимаемый от момента бурения, воздействует на толкатель дополнительного регулирующего дросселя, включенного в гидроцепь управления давлением подачи в гидроцилиндрах подачи. Усилие сжатия Рт подпружиненного толкателя настраивается на значение, близкое к максимальному - Рт=(0,8÷0,9)Рmах, где Рmах - максимальное усилие, развиваемое толкателем при повороте корпуса относительно оси вращения штанги и соответствующее предельному моменту вращения. Подпружиненный толкатель другой опоры, сжимаемый при увеличении момента вращения, также имеет регулятор сжатия пружины, причем пружины обоих толкателей настраиваются на одинаковое сопротивление повороту корпуса с учетом его веса.

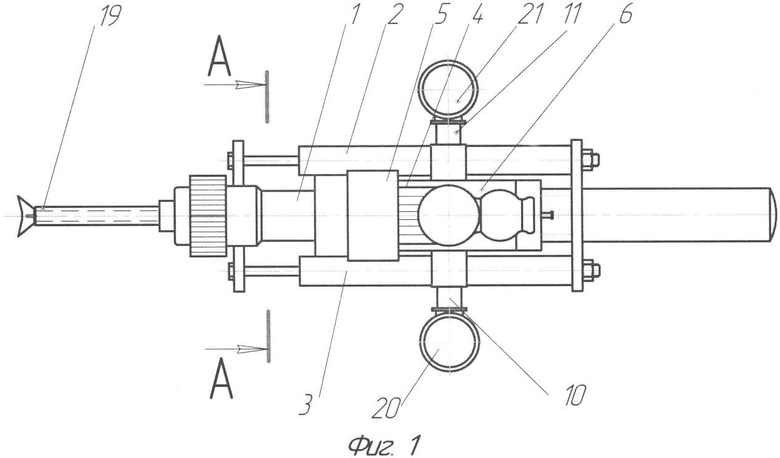

Заявляемая конструкция поясняется чертежами, где на фиг.1 показан вид бурильной машины сверху, на фиг.2 - сечение А-А бурильной машины на фиг.1; на фиг.3 - пример выполнения опоры бурильной машины с толкателем и регулирующим дросселем; на фиг.4 - пример выполнения опоры с толкателем и регулируемой пружиной; на фиг.5 - схема управления бурильной машиной.

Бурильная машина состоит из корпуса 1 с буровой штангой 19, на котором закреплены два гидроцилиндра подачи 2, 3, электродвигатель 4, редуктор 5, гидронасос 6, золотник реверса 7, регулируемый перепускной клапан 8, регулирующий дроссель 9 (фиг.5), две опоры 10 и 11 (фиг.2, 3), снабженные толкателями 12 и 13. При этом опоры 10, 11 опираются на колонны 20 и 21 бурильной машины.

Один из сжимаемых от момента вращения толкателей 12 (фиг.2, 3), поджимаемый пружиной 14, сопрягается со штоком 15 регулирующего дросселя 9, который гидравлически включен в магистраль 17 (см фиг.5) подачи масла в гидроцилиндры подачи 2, 3 последовательно с регулирующим дросселем 9 и перепускным клапаном 8.

Другой толкатель 13 (фиг.2, 4) воспринимает нагрузку через опору 11 от момента поворота корпуса бурильной машины, поджимается регулируемой пружиной 18.

Усилия, создаваемые пружинами 14, 18, регулируются гайкой 16 и рассчитаны на значения, при которых момент вращения приближается к критическому моменту вращения по фактору прочности буровой штанги, мощности электродвигателя и др. Это усилие равно Pт≈(0,8÷0,9)·Pmax. Где Рmax - максимальное усилие, развиваемое толкателем при повороте корпуса относительно оси вращения штанги и соответствующее предельному моменту вращения. Ход движения толкателя в опоре регулируется в пределах 2-5 мм и ограничивается ходом штока управляющего дросселя 9.

Работает заявляемая бурильная машина следующим образом.

1. Перед ее включением исходя из расчетных значений предельного момента вращения по факторам, изложенным в методике [5], устанавливается критическое (пересчитанное с учетом радиуса вращения - от оси штанги до опоры) значение усилия сжимающей пружины Рт=(0,8÷0,9)Рmах. Эта величина регулируется установочной гайкой 16 (фиг.3).

Множитель 0,8÷0,9 получен эмпирическим путем и определяется динамическими (массово-инерционными) характеристиками бурильной машины.

Далее усилие пружины настраивают на рассчитанную величину Ропт путем поворота установочной гайки 16.

Настройка бурильной машины на предельное давление в гидроцилиндрах подачи осуществляется регулируемым перепускным клапаном 8, как у прототипа.

2. Включается привод и осуществляется процесс бурения.

При этом если момент сопротивления вращению будет для конкретных условий бурения не превышать (0,8÷0,9) величины от предельного значения максимального момента вращения Мmах, пружина будет разжата и дроссель не будет воздействовать на усилие подачи. При увеличении момента сопротивления вращению свыше значений (0,8÷0,9) от максимального пружина начнет сжиматься и дальнейшее увеличение момента сопротивления вращению приведет к сжатию пружины и движению подпружиненного толкателя 12 регулирующего дросселя 9.

3. Уменьшение проходного сечения регулирующего дросселя 9 приведет к снижению подачи рабочей жидкости в гидроцилиндры и уменьшению скорости их выдвижения. Снижение момента сопротивления вращению приведет к уменьшению усилия на пружину 14, и в пределах ее перемещения будет передвигаться подпружиненный толкатель 12 регулирующего дросселя 9, увеличивая его проходное сечение, что будет приводить к увеличению скорости подачи.

На участке бурения пород повышенной крепости момент вращения будет возрастать, что приведет к движению штока регулирующего дросселя 9, изменению проходного сечения канала и, следовательно, к изменению расхода рабочей жидкости в поршневых полостях гидроцилиндров 2 и 3. При постоянстве скорости вращения буровой штанги это приведет к снижению толщины среза (удельной подачи) и снижению усилия подачи. Следовательно, рост величины момента вращения будет приостановлен.

В предельных условиях, когда момент вращения будет критическим, т.е. Мвр≈Мmах, сечение регулирующего дросселя будет перекрыто и выдвижка домкратов на забой будет приостановлена до снижения момента вращения.

Выполнение процесса бурения, включая забуривание, перехват штанги, извлечения штанги из скважины выполняется так же, как и у прототипа.

Регулировка усилия подачи будет обеспечивать бурение в режимах, близких к оптимальным, в режимах с максимальной производительностью, но не допуская заштыбовки и поломок, т.е. заявляемой машине придаются адаптивные качества.

Таким образом, адаптивная система бурильной машины позволит снизить износ режущего инструмента за счет автоматического выбора оптимальных режимов резания в зависимости от крепости породы и деформации буровой штанги, а также снизить эксплуатационные расходы, связанные с заменой инструмента. В свою очередь, снижение эксплуатационных расходов и времени для замены инструмента повысит производительность бурения по крепким породам.

Библиографический список

1. АС 1024178 (СССР). Переносная сверлильная машина с автоматическим регулированием подачи/Болтовский В.А., Дровников А.Н. - Опубл. в БИ № 31, 1982.

2. АС 952466 (СССР). Переносная сверлильная машина с автоматическим регулированием подачи/Болтовский В.А., Волков В.В. - Опубл. 1983.

3. Водяник Г.М., Дровников А.Н. Экспериментальный стенд бурильной машины с бироактивным двигателем и дифференциалом планетарного типа для сверления вертикальных шпуров. - Тр. НПИ. Новочеркасск. 1969, т.175, с.138-141.

4. Яцких В.Г., Спектор Л.А., Кучерявый А.Г. Горные машины и комплексы. Под ред. В.Г.Яцких. Учебник для техникумов. 5-е изд., перераб. и доп. М.: Недра, 1984, 400 с.

5. Кузнецов А.С. Самонастраивающаяся буровая машина БМВА-1. - Уголь Украины, 1976, № 11, - с.29.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДАПТИВНАЯ МАШИНА ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 2011 |

|

RU2473767C1 |

| Ударный механизм для бурильныхМАшиН | 1979 |

|

SU840330A1 |

| БУРОВОЙ СТАНОК | 1992 |

|

RU2026981C1 |

| Устройство подачи долота | 1976 |

|

SU613088A1 |

| УСТРОЙСТВО ДЛЯ ПРИЕМА И ВЫДАЧИ БУРОВЫХШТАНГ | 1979 |

|

SU825845A1 |

| Система автоматического регулирования осевой нагрузки частоты вращения | 1990 |

|

SU1719122A1 |

| Гидропривод бурильной машины | 1982 |

|

SU1040139A1 |

| Гидросистема бурильной установки | 1980 |

|

SU907234A1 |

| Устройство для крепления кровли горных выработок штанговой крепью | 1982 |

|

SU1076592A2 |

| ГЛУБИННЫЙ ГИДРОДОМКРАТ ДЛЯ ЛИКВИДАЦИИ ПРИХВАТОВ | 2005 |

|

RU2282708C1 |

Изобретение относится к горной промышленности, а именно к бурильным машинам вращательного типа. Бурильная машина включает корпус, на котором размещены электродвигатель, редуктор, гидронасос, два гидроцилиндра, золотник реверса, регулируемый перепускной клапан, элементы управления, две опоры, симметрично расположенные по бокам бурильной машины, закрепляемые к манипулятору или колоннам. Машина снабжена закрепленными на корпусе подпружиненными толкателями, воспринимающими момент поворота корпуса бурильной машины, один из которых связан со штоком регулируемого дросселя, встроенного в гидравлическую цепь управления давлением подачи бурильной машины. Оба подпружиненных толкателя имеют регулятор усилия сжатия пружины и настроены на одинаковое сопротивление поворота корпуса бурильной машины, причем усилие сжатия подпружиненного толкателя Ропт настроено на значение Ропт=(0,8÷0,9)Рmах, где Рmах - максимально допустимое усилие, развиваемое толкателем при повороте корпуса относительно оси вращения штанги и соответствующее предельному моменту вращения. Обеспечивает автоматическое снижение усилия подачи при повышении момента вращения выше установленного значения и автоматическое увеличение усилия подачи до регулируемого максимального значения усилия подачи при снижении момента сопротивления вращению. 5 ил.

Адаптивная бурильная машина, включающая корпус, на котором размещены электродвигатель, редуктор, гидронасос, два гидроцилиндра, золотник реверса, регулируемый перепускной клапан, элементы управления, две опоры, симметрично расположенные по бокам бурильной машины, закрепляемые к манипулятору или колоннам, отличающаяся тем, что машина снабжена закрепленными на корпусе подпружиненными толкателями, воспринимающими момент поворота корпуса бурильной машины, один из которых связан со штоком регулируемого дросселя, встроенного в гидравлическую цепь управления давлением подачи бурильной машины, при этом оба подпружиненных толкателя имеют регулятор усилия сжатия пружины и настроены на одинаковое сопротивление повороту корпуса бурильной машины, причем усилие сжатия подпружиненного толкателя Ропт настроено на значение Ропт=(0,8÷0,9)Рmax, где Рmах - максимально допустимое усилие, развиваемое толкателем при повороте корпуса относительно оси вращения штанги и соответствующее предельному моменту вращения.

| 0 |

|

SU193405A1 | |

| Колонковое электросверло для бурения горных пород | 1955 |

|

SU112594A1 |

| Электросверло для бурения шпуров и скважин по углю и породе | 1957 |

|

SU115854A1 |

| КОЛОНКОВОЕ ЭЛЕКТРОСВЕРЛО ДЛЯ БУРЕНИЯ ГОРНЫХ ПОРОД | 0 |

|

SU169470A1 |

| КОЛОНКОВЫЙ ДЛИННОХОДОВОЙ ЭЛЕКТРОГИДРОБУР для ВРАЩАТЕЛЬНОГО БУРЕНИЯ ШПУРОВ | 0 |

|

SU174580A1 |

| 0 |

|

SU184210A1 | |

| КОЛОНКОВОЕ СВЕРЛО | 0 |

|

SU185807A1 |

| Сверло для бурения горных пород | 1982 |

|

SU1032179A1 |

| Устройство для вращательного бурения шпуров | 1987 |

|

SU1578326A1 |

Авторы

Даты

2009-09-10—Публикация

2007-11-16—Подача