Изобретение относится к области агрегатов подачи жидких рабочих тел (насосов) и предназначено для повышения надежности работы насосов подачи криогенных рабочих тел и расширения диапазона допустимой температуры применения криогенных рабочих тел.

Одним из ответственных этапов работы любого криогенного насоса является его запуск, так как в этот период в насосе происходят сложные динамические процессы, связанные с раскруткой ротора насоса, с не установившимся движением потоков криогенного рабочего тела, с теплообменом между криогенным рабочим телом и элементами конструкции насоса. Особенно это характерно для жидкостных ракетных двигателей (ЖРД) при использовании в них криогенных компонентов топлива (например, в топливе «керосин + жидкий кислород») (Основы теории и расчета жидкостных ракетных двигателей /в 2-х книгах/ под ред. В.М.Кудрявцева, изд. 4-е перераб. и доп. М.: Высшая школа, 1993, т.2, с.122-123). При вскипании криогенных компонентов топлива, после попадания их в турбонасосный агрегат подачи компонентов топлива в камеру ЖРД (ТНА) образуется большое количество паров компонентов, которые могут привести к кавитации в криогенных насосах (в том числе в насосах ТНА) и соответственно срыву работы насосов. Ситуация резко усугубляется тем, что во многих криогенных насосах охлаждение подшипников ротора насоса, а иногда и узлов контактных уплотнений осуществляется за счет организации циркуляции через них некоторой части криогенных рабочих тел (для ЖРД - криогенных компонентов топлива) (Конструкция и проектирование жидкостных ракетных двигателей. Под ред. Г.Г.Гахуна. М.: Машиностроение, 1989, с.232, рис.10.29; с.231, рис.10.37; с.242, рис.10.38 с.243; рис.10.40 с.244; с.247-248). Для осуществления такой циркуляции необходим перепад давления. Для этих целей используют часть компонента рабочего тела с высоким давлением (после насоса), которая после охлаждения узла подшипника или узла уплотнения подается в область с низким давлением (например, на вход в насос). Очевидно, что при использовании криогенного компонента в область низкого давления на вход в насос в таком случае будет поступать большое количество испаренного компонента, образовавшегося при захолаживании узлов конструкции насоса. Это резко ужесточает условия запуска и снижает надежность работы насоса из-за возможности кавитации насосов при их работе на газожидкостной смеси. Возникновение кавитации насосов зависит от их характеристик и конструкции, но при превышении количества пара криогенного рабочего тела на входе в насос более некоторой величины все насосы начинают кавитировать и соответственно не могут эффективно работать, что неприемлемо.

Для недопущения подобного криогенные насосы и особенно, ТНА ЖРД на криогенном топливе перед запуском предварительно захолаживают (Основы теории и расчета жидкостных ракетных двигателей /в 2-х книгах/ под ред. В.М.Кудрявцева, изд. 4-е перераб. и доп. М.: Высшая школа, 1993, т.2, с.123-124]. Однако эта операция связана с большими непроизводительными затратами криогенного рабочего тела и требует дополнительно большого времени для запуска насосов, что не всегда приемлемо. Например, для многоразовых ЖРД, которые требуется многократно запускать в полете, это ведет к значительному снижению эффективности двигателей. В связи с этим для многих криогенных насосов и на наиболее совершенных ЖРД с многократным запуском в полете применяют быстрый (пушечный) запуск (например, в ЖРД 11Д58М), когда насосы, подающие криогенное рабочее тело, запускаются максимально быстро и криогенный компонент не успевает захолодить узлы конструкции насосов и соответственно количество испаренного криогенного компонента, поступающего на вход в насосы, становится достаточно мало, чтобы не срывать работу насоса (и соответственно ЖРД): пары компонента, попадающего на вход в насос, конденсируются за счет холодозапасов криогенного рабочего тела, что обеспечивает требуемую для надежной работы насоса сплошность криогенного рабочего тела. При этом проблема обеспечения надежного запуска насоса надежно решается только для достаточно узкого диапазона температур криогенного рабочего тела на входе в насос, так как при повышении температуры криогенного рабочего тела его холодозапас резко снижается и на вход в насос начинает попадать газожидкостная смесь с все большим количеством паровых включений, которые не конденсируются, и, начиная с некоторого количества пара, насос неизбежно начинает кавитировать, что приводит к срыву его работы (и работы всего двигателя).

Наиболее близким к изобретению является насос для подачи криогенного рабочего тела, состоящий из рабочего колеса насоса, подшипников и уплотнений (Конструкция и проектирование жидкостных ракетных двигателей. Под редакцией Г.Г.Гахуна. М.: Машиностроение, 1989, с.244, рис.10.40).

Недостатком известного насоса, как и других описанных выше, является низкая надежность.

Задачей изобретения является повышение надежности быстрого запуска криогенных насосов и расширение допустимого диапазона температур использования криогенных рабочих тел для них.

Технический результат достигается за счет того, что в состав насоса для подачи криогенного рабочего тела, состоящего из рабочего колеса насоса, подшипников и уплотнений, дополнительно введены дренажные и шунтирующие магистрали, обратный клапан, дроссельное устройство и ресивер, причем дренажные магистрали соединяют внутренние полости насоса с ресивером через обратный клапан, а дроссельное устройство выполнено зацело с обратным клапаном.

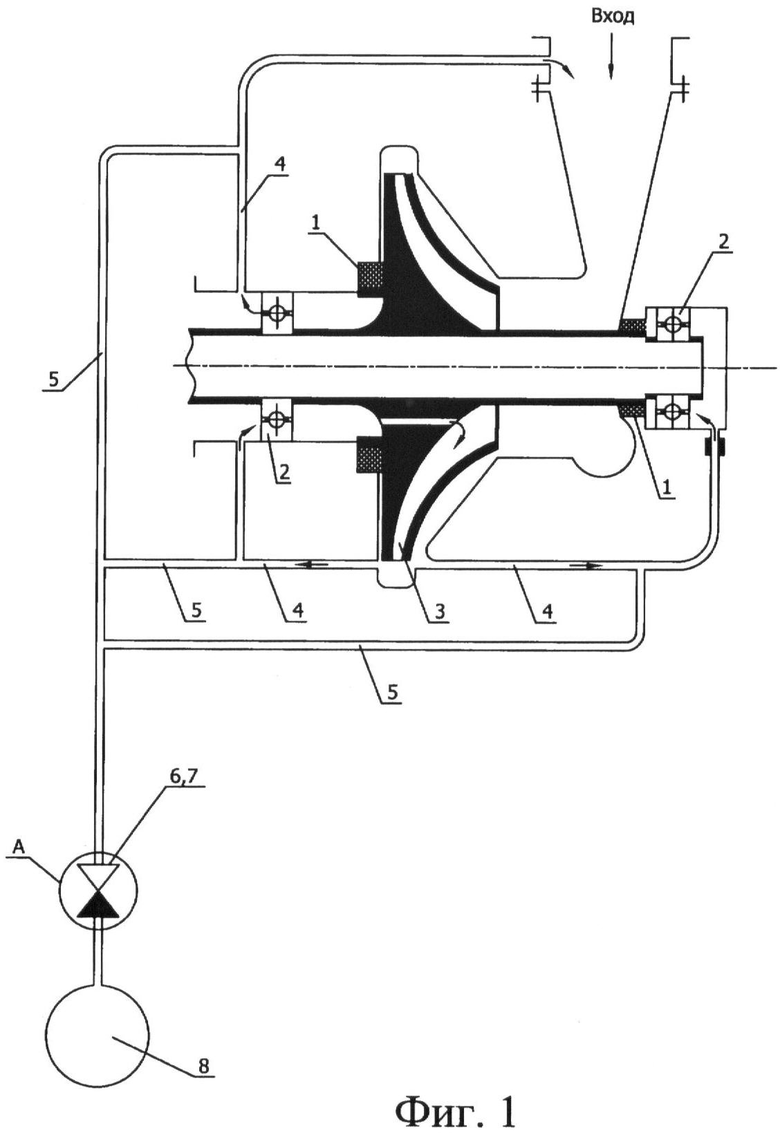

На фиг.1 представлена схема такого насоса.

На фиг.2 - узел А на фиг.1.

Насос для подачи криогенного рабочего тела состоит из рабочего колеса 3, подшипников 2 и уплотнений 1. В его состав введены также дренажные магистрали 5 и шунтирующие магистрали 4, обратный клапан 6, дроссельное устройство 7 и ресивер 8. Дренажные магистрали 5 соединяют внутренние полости насоса с ресивером 8 через обратный клапан 6, а дроссельное устройство 7 выполнено зацело с обратным клапаном 6.

В данном насосе криогенного рабочего тела при его работе охлаждение подшипников 2 осуществляется за счет отвода части криогенного рабочего тела из области высокого давления с выхода рабочего колеса 3, которое осуществляется с помощью шунтирующих (обводных) магистралей 4. Пройдя через подшипники 2, криогенное рабочее тело попадает на вход в рабочее колесо 3 (или, например, на вход в шнек, располагаемый перед рабочим колесом 3 - для шнекоцентробежного насоса). Уплотнение 1 препятствует перетеканию рабочего тела, что позволяет контролировать его расход на охлаждение подшипников 2.

При запуске двигателя криогенное рабочее тело частично испаряется за счет теплообмена с элементами конструкции насоса и, таким образом, в область низкого давления на входе в рабочее колесо 3 поступает газожидкостная смесь, которая при некотором объемном содержании паров рабочего тела приводит к кавитации рабочего колеса 3 и срыву работы насоса.

Для предотвращения этого к шунтирующим магистралям 4 подводятся дренажные магистрали 5, которые через обратный клапан 6 сообщены с ресивером 8. При этом обратный клапан 6 выполнен зацело с дроссельным устройством 7. Дроссельное устройство 7 представляет собой отверстия (возможно специально профилированные) в седле клапана 6 с определенной площадью сечения, которые дозируют расход рабочего тела.

При запуске насоса обратный клапан 6 открыт под действием перепада давления между шунтирующими магистралями 4 и ресивером 8. Тогда газожидкостная смесь криогенного рабочего тела, попадающая в шунтирующие магистрали 4, будет через дренажные магистрали 5, обратный клапан 6 и дроссельное устройство 7 дренироваться из насоса в ресивер 8, не попадая в полость низкого давления на входе в насос. Объем ресивера 8 выбирается так, чтобы давление запрессовываемого в него паров криогенного рабочего тела выравнивалось с давлением в области высокого давления насоса только после выхода насоса на установившийся режим работы, когда его конструкция уже захоложена криогенным компонентом рабочего тела и нет опасности срыва работы насоса из-за кавитации. При этом обратный клапан 6 закрывается и начинается обратное дренирование запрессованного в ресивер 8 криогенного рабочего тела, но уже с малым расходом, определяемым дроссельным устройством 7 и заведомо не влияющим на работу насоса.

Проведенные испытания доработанного таким образом насоса жидкого кислорода космического ЖРД показали, что максимальная температура жидкого кислорода, при котором кислородный насос сохраняет свою работоспособность, увеличилась на 3°С, и сократилось время выхода насоса жидкого кислорода на установившийся режим работы, что свидетельствует об увеличении надежности его запуска.

Это изобретение может быть освоено на любом машиностроительном предприятии и не требует создания специального производства.

Изобретение относится к области криогенного насосостроения. Насос состоит из рабочего колеса 3 насоса, подшипников 2 и уплотнений 1. Также в его состав введены дренажные и шунтирующие магистрали 5 и 4, обратный клапан 6, дроссельное устройство 7 и ресивер 8. Дренажные магистрали 5 соединяют внутренние полости насоса с ресивером 8 через обратный клапан 6. Дроссельное устройство 7 выполнено зацело с обратным клапаном 6. Проведенные испытания доработанного таким образом насоса жидкого кислорода космического ЖРД показали, что максимальная температура жидкого кислорода, при котором кислородный насос сохраняет свою работоспособность, увеличилась на 3°С и сократилось время выхода насоса жидкого кислорода на установившийся режим работы, что свидетельствует об увеличении надежности его запуска. Изобретение направлено на повышение надежности быстрого запуска криогенных насосов и расширение допустимого диапазона температур использования криогенных рабочих тел для них. 2 ил.

Насос для подачи криогенного рабочего тела, состоящий из рабочего колеса насоса, подшипников и уплотнений, отличающийся тем, что в его состав введены дренажные и шунтирующая магистрали, обратный клапан, дроссельное устройство и ресивер, причем дренажные магистрали соединяют внутренние полости насоса с ресивером через обратный клапан, а дроссельное устройство выполнено зацело с обратным клапаном.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| В.М.Кудрявцева, изд | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и доп | |||

| - М.: Высшая школа, 1993, с.244, рис.10.40 | |||

| Система охлаждения и смазки электродвигателя и опор герметичного насоса | 1981 |

|

SU1028900A1 |

| СПОСОБ ЗАПУСКА КРИОГЕННОГО ЦЕНТРОБЕЖНОГО НАСОСА С РАЗГРУЗОЧНОЙ ПОЛОСТЬЮ, СООБЩАЮЩЕЙСЯ СО ВХОДОМ В НАСОС, И КРИОГЕННЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС (ВАРИАНТЫ) | 2001 |

|

RU2213268C2 |

| US 2002094286 А1, 18.07.2002 | |||

| US 3379132 А, 23.04.1968. | |||

Авторы

Даты

2009-09-10—Публикация

2007-08-09—Подача