Область техники, к которой относится изобретение

Настоящее изобретение относится к технологическим устройствам. В частности настоящее изобретение касается технологических устройств, связанных с протеканием технологической жидкости через технологический трубопровод.

Уровень техники

Для измерения технологических переменных и соединения с технологической жидкостью через технологический трубопровод используют технологические устройства различных типов. Например, в оборудовании для управления технологическими процессами для измерения расхода жидкости и обеспечения выходных сигналов, относящихся к индикаторам расхода и технологическим контроллерам, используют расходомеры жидкостей. Скоростные расходомеры измеряют расход жидкости в трубе путем измерения перепада давления рядом с местом разрыва в трубе. Место разрыва (первичный элемент) может представлять собой отверстие, сопло, трубку Вентури, трубку Пито, стержень, образующий завихрения, заслонку или даже простой изгиб в трубе. Поток вокруг места разрыва вызывает как перепад давления, так и повышенную турбулентность. Перепад давления измеряется датчиком давления (вторичный элемент), расположенным вне трубы и соединенным импульсными линиями или импульсными перепускными каналами с жидкостью в трубе. Эти соединения также относятся к импульсным трубопроводам. Надежность зависит от поддержания правильной калибровки. Импульсные линии со временем могут закупориваться, что также неблагоприятно влияет на калибровку.

Одним из способов, используемых для идентификации и устранения закупорки линии, является демонтаж и проверка импульсных линий. Другим известным способом обнаружения закупорки является периодическое добавление «проверочного импульса» в измерительный сигнал от датчика давления. Этот проверочный импульс заставляет систему управления, соединенную с датчиком, вносить возмущение в поток. Если датчик давления не точно измеряет возмущение в потоке, то формируется аварийный сигнал, указывающий на закупорку линии. Другой известный способ обнаружения закупорки состоит в измерении как статического, так и дифференциального давления. Если между колебаниями статического и дифференциального давлений имеет место неадекватная корреляция, то создается аварийный сигнал, указывающий на закупорку линии. Еще один известный способ обнаружения закупорки линии заключается в измерении статических давлений с последующим пропусканием сигналов давления через фильтры верхних и нижних частот. Сигналы шума, полученные от фильтров, сравнивают с пороговым значением, и, если отклонение шума меньше порогового значения, может быть включен аварийный сигнал, указывающий, что линия заблокирована.

Известные способы предполагают использование чувствительных элементов для измерения статического давления, демонтаж расходомера или использование внешней системы управления для диагностики. Эти способы усложняют систему и снижают надежность.

Сущность изобретения

Таким образом, технической задачей настоящего изобретения является улучшение технологии диагностики, которая сможет обеспечить техническое обслуживание, являющееся в большей степени упреждающим, чем реагирующим на уже происшедшие отказы, что позволит уменьшить расходы, повысить надежность.

Согласно изобретению предложено устройство и способ для диагностики работы импульсных трубопроводных линий в технологическом процессе, в котором источник вибраций передает вибрационный сигнал через трубопровод на приемник, предназначенный для приема вибрационного сигнала. Работа трубопровода диагностируется на основе принятого вибрационного сигнала.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на сопровождающие чертежи, на которых:

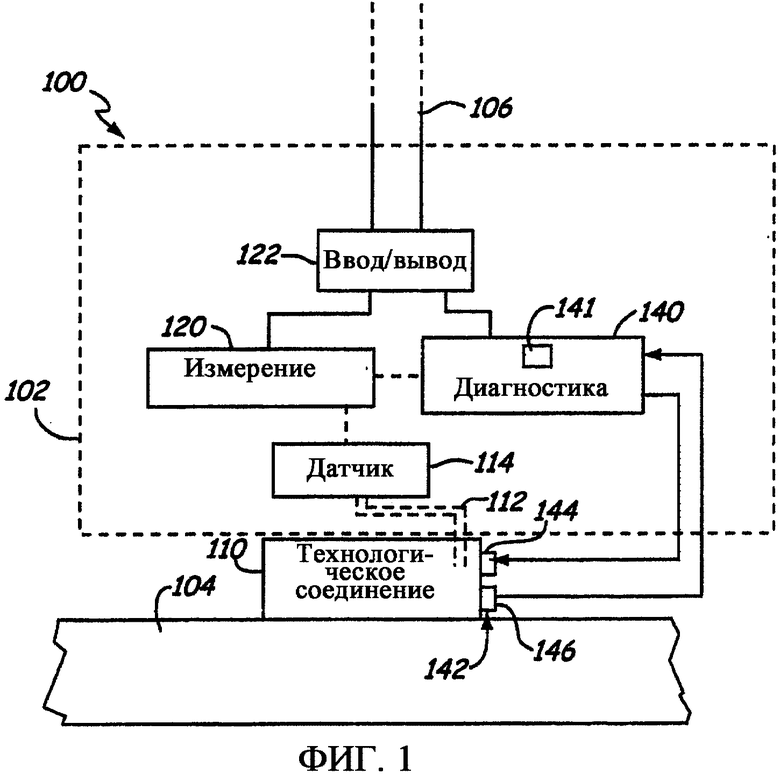

фиг.1 изображает блок-схему технологического устройства, которое выполняет диагностику технологического импульсного трубопровода, согласно изобретению;

фиг.2 - общий вид датчика и технологического соединения согласно изобретению;

фиг.3А - вид сверху технологического соединения;

фиг.3В - разрез по линии IIIB-IIIB на фиг.3А;

фиг.3С - вид по стрелке ЗС на фиг.3В в увеличенном масштабе согласно изобретению.

Подробное описание предпочтительных вариантов изобретения.

На фиг.1 представлена блок-схема системы 100 управления или контроля технологического процесса, которая содержит технологический датчик 102, соединенный с технологической трубой 104. Технологическая труба 104 может представлять собой резервуар любого типа, в котором имеется технологическая жидкость, в том числе, например, контейнер для хранения. Технологическая труба 104 содержит технологическую жидкость, а датчик 102 предназначен для измерения технологической переменной технологической жидкости, такой как давление, и обеспечения выходного сигнала. Одним из примеров выходной цепи является двухпроводный контур 106 управления технологическим процессом, который функционирует согласно стандартизированным коммуникационным протоколам, таким как протокол HART®, FIELDBUS, PROFIBUS или другие протоколы.

Датчик 102 соединен с технологической жидкостью через технологический патрубок 110. Технологический патрубок обеспечивает передачу сигнала в импульсную трубопроводную линию 112, которая проходит между технологической жидкостью и чувствительным элементом, например чувствительным элементом 114 для измерения давления. Импульсная трубопроводная линия 112 может представлять собой прямое жидкостное соединение, которое переносит технологическую жидкость и в некоторых вариантах может включать в себя изолирующую диафрагму, если требуется изолировать заполняющую жидкость, связанную с чувствительным элементом 114, от технологической жидкости.

Во время работы возможно засорение импульсной трубопроводной линии 112. Засорение может быть либо частичным, либо полным. Как обсуждалось в разделе «Уровень техники», для диагностирования и идентификации указанного закупоривания импульсной трубопроводной линии 112 используются различные способы. Частичное закупоривание может создать особые трудности для идентификации, поскольку импульсная трубопроводная линия заблокирована не полностью, и чувствительный элемент 114 продолжает выдавать данные, которые могут оказаться неточными.

Настоящее изобретение обеспечивает способ для идентификации засорения или закупоривания технологической импульсной трубопроводной линии 112. В описываемом варианте, технологический датчик 102 содержит измерительные схемы 120, подсоединенные к датчику 114. Схемы 122 ввода/вывода соединены с контуром 106 управления технологическим процессом и обеспечивают выходной сигнал для измерительных схем 120, которые связаны с выходным сигналом чувствительного элемента 114. Например, выходной сигнал может относиться к давлению технологической жидкости, расходу технологической жидкости, уровню технологической жидкости или другим технологическим переменным.

Согласно одному варианту настоящего изобретения технологический датчик 102 содержит диагностические схемы 140, имеющие память 141. Диагностические схемы 140 соединены с преобразователем 142. Преобразователь 142 физически соединен с технологической импульсной трубопроводной линией 112, например, путем подсоединения к технологическому патрубку 110 или другими соединениями. Преобразователь 142 может представлять собой один преобразователь или два отдельных преобразователя, сформированных в виде источника 144 сигнала и приемника 146 сигнала. В некоторых вариантах преобразователь 142 является единым элементом, который выполняет обе функции: посылки и приема. Посылка и прием могут выполняться непрерывно или путем мультиплексирования.

Согласно варианту выполнения источник 144 сигнала является источником вибрационного сигнала, который посылает вибрационный сигнал в импульсную трубопроводную линию 112. Спектральный состав вибраций может выбираться по требованию. Например, спектральный состав может содержать по существу случайный шум с относительно постоянной амплитудой и частотами, лежащими ниже выбранного верхнего предела. В качестве отраженного сигнала, лежащего в основе диагностики, предпочтительно использовать акустический частотный диапазон с более высокими частотами. Более высокие частоты являются более направленными и будут легче отражаться обратно от мест накопления вдоль частично закупоренной линии. Поскольку места закупоривания образуют фильтр нижних частот, сигнал низкой частоты не может отражаться от места закупоривания, а скорее будет передаваться в зависимости от характеристик фильтра нижних частот. Также легче генерировать короткие пакетные акустические сигналы с использованием более высоких частот, которые могут позволить определить положение границы раздела, обеспечивающей отражение. Это особенно важно при диагностике высоты уровня смачиваемого и сухого колена. Для сигнала, в режиме высокочастотных пульсаций этого типа полезно использовать частоты до 40 кГц. Сигнал в режиме высокочастотных пульсаций также позволяет прослушивать спектр шума технологического процесса для образцов аномального шума в промежутке между пакетными сигналами. Важно, что частота или частоты импульсных помех не маскируются шумом технологического процесса. В оптимальном варианте точная частота или частоты переданного опрашивающего сигнала будут изменяться для отношения максимальный сигнал/шум в зависимости от измеренного спектра фонового шума.

При диагностике согласно настоящему изобретению не используется шум окружающей среды, а вместо этого используется источник 144 для генерации вибрационного шума. Приемник 146 предназначен для приема вибрационного шума из импульсной линии 112 и обеспечивает сигнал для диагностических схем 140. Поскольку источник 144 шума обеспечивает случайный шум с постоянным профилем или профилем, настроенным по желанию, диагностические схемы 140 могут различать отклонения в принятом сигнале и определять, является ли источник вибраций следствием изменений при закупоривании импульсной линии 112 или следствием изменений в вибрационном сигнале, использованном источником 144. Преобразователь 142 может быть соединен с системой технологических трубопроводов в качестве отдельной компоненты. Можно использовать любую подходящую конфигурацию датчика и приемника. Одним из типов преобразующего элемента является пьезоэлектрический элемент, который предпочтительно адаптирован для высокотемпературных установок. Однако можно использовать любые схемы, включая электромеханические и т.д. Для повышения эффективности пьезоэлектрический элемент должным образом соединен с системой трубопроводов в желаемом направлении распространения акустической энергии и не имеет соединений в других направлениях. Такая конфигурация увеличивает используемый сигнал шума и повышает чувствительность в требуемом направлении.

На фиг.2 представлен общий вид в датчика 102 с технологическим патрубком 110. Патрубок 110 может представлять собой соединение или фланцевую конфигурацию любого типа. На фиг.2 технологический патрубок 110 показан в виде трехклапанного трубного фланца, который используется для соединения датчика дифференциального давления с технологической трубой 104. Патрубок 110 содержит блокирующие клапаны 110А и 100В, а также выравнивающий клапан 110С. Измерения дифференциального давления можно использовать, например, для измерения расхода или уровня продукта. Технологический датчик 102 содержит модуль 162 чувствительного элемента, подсоединенный к измерительному модулю 160. Модуль 162 чувствительного элемента содержит чувствительный элемент для измерения дифференциального давления, который соединен с технологической жидкостью через ряд технологических импульсных трубопроводных линий. Как правило, на передней стороне датчика 102, который монтируется на передней поверхности 170 технологического патрубка 110, находятся изолирующие диафрагмы (не показаны). На фиг.2 показана часть импульсного трубопровода 112, которая проходит через технологический патрубок 110.

Согласно варианту выполнения преобразователи 142 подсоединены к боковой стороне технологического патрубка 110, соединяясь с диагностическими схемами 140 (фиг.1) датчика 102, через проводные соединения 172, разъем 174 и розетку 176. Предпочтительно, чтобы разъем 174 и розетка 176 были сконфигурированы таким образом, чтобы удовлетворялись требования собственной безопасности и обеспечивалось герметичное уплотнение от воздействия окружающей среды. На фиг.2 показаны два преобразователя 142, которые используются для диагностики закупоривания двух импульсных трубопроводных линий 112 через технологический патрубок 110. Очевидно, что для других приложений, таких как измерение абсолютного или манометрического давления, для одной импульсной трубопроводной линии понадобится только один преобразователь.

На фиг.3А показан вид сверху технологического патрубка 110 с преобразователями 142, смонтированными на его боковой стороне. Технологический патрубок 110 включает в себя блокирующие клапаны 110а и 110в, которые предназначены для блокирования импульсного трубопровода 112. Преобразователи 142 проходят через отверстия 182 в импульсный трубопровод 112.

На фиг.3В показан разрез технологического патрубка 110. Импульсная трубопроводная линия 112 (фиг.3В) сформирована из нескольких элементов. Импульсная трубопроводная линия 112 включает в себя трубопровод 190 технологического соединения, который соединен с технологической трубой 104 (фиг.1). Трубопровод 190 соединен с технологическим патрубком 110 через фитинг 192. Основная полость 194 в корпусе патрубка 110 сконфигурирована для размещения трубопровода 190, верхней части-наконечника 194 преобразователя 142 и клапана 110В. Клапан 110В обеспечивает изоляцию полости 192 от соединения 196 датчика, если это необходимо.

Как показано на фиг.3С, вибрационный сигнал 200 передается и принимается преобразователем 142 через технологическую импульсную трубопроводную линию 112. Наконечник преобразователя 142 скошен и предназначен для направления вибрационного сигнала 200 в направлении от датчика 102. Хотя показано, что преобразователь 142 подсоединен к датчику 102, можно использовать другие конфигурации, в том числе отдельное соединение с преобразователями 142, для которого не требуется питание от датчика 102.

Во время работы диагностические схемы 140 (фиг.1) управляют работой преобразователя 146. В некоторых вариантах спектральный состав вибрационного сигнала 200 регулируется диагностическими схемами 140. Диагностические схемы 140 могут, например, включать в себя аналого-цифровой преобразователь, который оцифровывает сигнал, принятый приемником 146. В некоторых вариантах выполнения могут быть использованы аналоговые схемы. Можно использовать современные способы цифровой обработки принимаемого сигнала, в том числе выполнение быстрого преобразования Фурье (FFT).

На основе принятого информационного сигнала можно обнаружить закупоренное или частично закупоренное состояние линии. Например, сигнал, содержащий пакет высокочастотных импульсов в широком спектре, или сигнал с качающейся частотой акустического шума подается в импульсный трубопровод 112 через источник 144 шума. Шумовой выброс может быть направлен в технологический патрубок 110, так что он будет проходить по технологической жидкости в импульсной трубопроводной линии 112. Если в линии 112 из-за закупоривания, частично заполненного смачиваемого или сухого колена или другого состояния существует полная или частичная граница раздела, то часть акустической энергии отражается обратно в приемник 146 преобразователя 142. Преобразователь преобразует принятую акустическую энергию в электрический сигнал, который подается в диагностические схемы 140. С другой стороны, если состояние отказа из-за препятствия не существует, то отраженный сигнал будет появляться благодаря фитингам, изгибам и обычным препятствиям в трубопроводной линии 112. Эти отражения обеспечиваются фиксированными источниками. Таким образом, акустический профиль технологической импульсной линии 112 при номинальном состоянии может быть запомнен в памяти 141 диагностических схем 140. Во время работы реальный отраженный сигнал можно сравнить с запомненным профилем. Отклонения между запомненным профилем и принятым отраженным сигналом используются диагностическими схемами 140 для идентификации неисправности или надвигающейся неисправности в технологической линии 112. Поскольку применяемый акустический сигнал известен, настоящее изобретение менее чувствительно к отклонениям шума окружающей среды для идентификации закупорки линии, чем известные способы.

В некоторых вариантах выполнения изобретение используется для обнаружения неисправных состояний в смачиваемом или сухом коленах технологического соединения. Смачиваемые колена, как правило, используют в приложениях с измерением уровня, которые основаны на дифференциальном давлении, когда верхнее соединение к резервуару или другому контейнеру подсоединено к входу низкого давления датчика с импульсной трубопроводной линией, которую намеренно оставляют заполненной технологической жидкостью. Однако, когда смачиваемое колено заполнено жидкостью только частично, может потребоваться техническое обслуживание, а рабочие характеристики могут ухудшиться. Наихудшим сценарием является случай, когда уровень заполнения смачиваемого колена изменяется с течением времени. Это может привести к неточным измерениям. Установка сухого колена аналогична за исключением того, что импульсная линия намеренно поддерживается свободной от технологической жидкости, то есть линия остается сухой. Любое накопление жидкости в сухом колене вызовет очевидное отклонение в измерении, выполняемом датчиком. Благодаря измерению уровней жидкости в заполненных жидкостью или сухих импульсных линиях в настоящем изобретении имеется возможность обнаружить, когда уровни не соответствуют норме, и в качестве реакции на это обеспечить диагностический выходной сигнал.

При закупорке импульсной линии препятствие действует как фильтр нижних частот. Более высокие частоты сигнала датчика ослабляются и частично отражаются обратно в преобразователь 142. Диагностические схемы 140 могут определить изменение в спектральном составе отраженного сигнала, что может служить индикатором закупоривания линии. Например, при заранее определенном уровне затухания схемы 122 ввода/вывода по контуру 106 управления технологическим процессом могут передать в удаленное место аварийный сигнал раннего предупреждения.

Дополнительно к обнаружению отраженного сигнала от источника 144 приемник 146 также можно использовать для обнаружения внешнего технологического шума. Это можно использовать для диагностирования состояний технологического процесса, таких как отказ насоса, кавитация и т.д. Данный способ может быть объединен с другими способами диагностики и использован для диагностики других состояний в технологическом процессе.

Диагностику на основе вибрации согласно настоящему изобретению можно также использовать для идентификации потери изолирующей жидкости в технологическом датчике 102. Как обсуждалось выше, обычно используют изолирующие диафрагмы, которые изолируют технологическую жидкость от датчика 114. Изолирующая жидкость соединяет изолирующую диафрагму с чувствительным элементом 114, так что изменения в технологическом давлении проходят через изолирующую диафрагму и изолирующее жидкое смазочное масло на технологический датчик. Однако, если имеет место утечка изолирующей жидкости, то в измерениях датчика появляются ошибки, и в конце концов датчик окажется неисправным. Масло/изолятор/датчик образуют фильтр нижних частот для аудиосигналов. Когда происходят потери заполняющего жидкого смазочного масла в датчике, характеристика фильтра нижних частот изменяется. При потере изолирующей заполняющей жидкости частота излома (то есть частота, при которой сигнал уменьшается на 3 дБ) фильтра нижних частот смещается в сторону низких частот. Преобразователь 142 согласно настоящему изобретению можно использовать для идентификации изменений в этом фильтре нижних частот и диагностировать состояния потери заполняющей жидкости. Диагностические схемы 140 сравнивают отраженный сигнал с известным профилем для определения потери заполняющей жидкости.

Диагностические схемы 140 могут также обеспечить самодиагностику. Например, некоторые препятствия и конфигурации в технологической импульсной трубопроводной линии 112 обеспечивают фиксированную или установленную временную задержку и амплитуду отраженных импульсов. Измеряя временную задержку и амплитуды во времени, диагностические схемы 140 могут идентифицировать износ или отказ преобразователя 142.

Диагностика может быть реализована с использованием одного преобразователя или посредством множества преобразователей. Диагностические схемы и преобразователь могут быть включены в состав электронного оборудования датчика либо могут являться частью автономного устройства. Преобразователь может быть подсоединен к технологической импульсной трубопроводной линии любого типа, в том числе к другим трубным конфигурациям. Датчики различных типов могут включать такие типы, как датчики давления, температуры, рН, расхода, уровня и другие типы. Диагностические схемы 140 могут использовать элементы совместно с другими схемами и устройствами, например микропроцессор, память, усилитель, аналого-цифровой преобразователь, цифроаналоговый преобразователь и т.д. Диагностические схемы могут быть реализованы аппаратными средствами, программными средствами или их комбинацией.

Хотя настоящее изобретение было описано со ссылками на предпочтительные варианты его осуществления, специалистам в данной области техники очевидно, что могут быть внесены изменения в деталях, не выходящие за рамки изобретения.

Например, вибрационный сигнал может иметь любую подходящую частоту или спектральный состав. Сигнал может подаваться непрерывно, пакетами или импульсами, или в других волновых формах, таких как пилообразный сигнал и т.д. Диагностические схемы могут сравнивать принятый вибрационный сигнал с эталоном и могут идентифицировать тренды или резкие изменения в сигнале. Кроме того, диагностические схемы могут контролировать фоновый шум, например, когда источник вибраций выключен, и сравнивать контролируемый внешний шум с запомненным спектром шума или его характеристикой. Сравнение может обеспечить индикацию аномалии или надвигающейся неисправности технологического оборудования. В некоторых вариантах частота или спектральный состав вибрационного сигнала регулируется, если это необходимо. Например, спектральный состав можно регулировать для достижения желаемого отношения сигнал/шум. Диагностические схемы согласно настоящему изобретению можно также сконфигурировать для диагностирования отклонений, таких как состояние отказа, в импульсном трубопроводе, относящемся к типу, который образует заполненное капиллярное колено устройства измерения уровня. В указанной конфигурации датчик обеспечивает выходной сигнал измерения уровня. Примерные неисправности включают в себя потерю масла, разрыв или потерю технологического изолятора или перегиб или поломку капиллярной трубки колена.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИАГНОСТИКА ПРОЦЕССА | 2004 |

|

RU2324171C2 |

| ДИАГНОСТИКА ТЕХНОЛОГИЧЕСКОГО УСТРОЙСТВА С ИСПОЛЬЗОВАНИЕМ СИГНАЛА ДАТЧИКА ТЕХНОЛОГИЧЕСКОГО ПАРАМЕТРА | 2004 |

|

RU2325685C2 |

| ДЕТЕКТОР НАГАРА И КОРРОЗИИ ДЛЯ МУНДШТУКОВ ГОРЕЛКИ В ОБОРУДОВАНИИ ОГНЕВОГО ПОДОГРЕВА | 2006 |

|

RU2429416C2 |

| ДАТЧИК ТЕХНОЛОГИЧЕСКОГО ПАРАМЕТРА С ВОЗМОЖНОСТЬЮ ДИАГНОСТИКИ | 2006 |

|

RU2386992C2 |

| ТЕХНОЛОГИЧЕСКОЕ СОЕДИНЕНИЕ ДЛЯ ДИАГНОСТИКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА | 2006 |

|

RU2389057C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КОНДЕНСАТООТВОДЧИКА С ДИАГНОСТИКОЙ И СПОСОБ КОНТРОЛЯ РАБОТЫ КОНДЕНСАТООВОДЧИКА | 2013 |

|

RU2603944C2 |

| БЛОК ПИТАНИЯ, СНАБЖЕННЫЙ ЛОГИЧЕСКИМИ СХЕМАМИ | 2014 |

|

RU2669708C2 |

| ТЕХНОЛОГИЧЕСКОЕ УСТРОЙСТВО ВИБРАЦИОННОЙ ДИАГНОСТИКИ | 2004 |

|

RU2363029C2 |

| СИСТЕМА "СМАРТ-МОНИТОРИНГ" ДЛЯ ДИСТАНЦИОННОГО КОНТРОЛЯ СОСТОЯНИЯ ЗАПОРНОЙ АРМАТУРЫ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2021 |

|

RU2752449C1 |

| ИЗМЕРЕНИЕ ПОТОКА НА ОСНОВЕ ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ | 2012 |

|

RU2607726C1 |

Предложены способ и устройство диагностики работы импульсной трубопроводной линии технологического измерительного устройства (расходомера) в технологическом процессе. Источник (144) вибрационного сигнала, конфигурированный для передачи акустического сигнала вдоль импульсной трубопроводной линии (112), и приемник (146) акустического вибрационного сигнала из импульсной трубопроводной линии соединены с технологическим присоединительным элементом (110), через который проходит линия (112). Диагностическая схема (140), содержащаяся в технологическом датчике (102) измерительного устройства, на основе принятого акустического вибрационного сигнала диагностирует импульсную трубопроводную линию (закупоривание или утечку заполняющей жидкости). Технологический датчик (102) содержит датчик давления потока или датчик уровня потока и для обеспечения питанием соединен с двухпроводным контуром управления технологическим процессом. Диагностическая схема может быть конфигурирована для самодиагностики на основе принятого акустического сигнала. Изобретение повышает надежность контроля технологического процесса за счет возможности упреждающей диагностики отказов расходомеров. 2 н. и 24 з.п. ф-лы, 5 ил.

1. Устройство для диагностики импульсной трубопроводной линии технологического измерительного устройства в технологическом процессе, содержащее

источник вибрационного сигнала, конфигурированный для передачи акустического вибрационного сигнала вдоль импульсной трубопроводной линии, и

приемник вибрационного сигнала, конфигурированный для приема акустического вибрационного сигнала из импульсной трубопроводной линии, соединенные с технологическим присоединительным элементом, через который проходит импульсная трубопроводная линия,

и диагностическую схему, содержащуюся в технологическом датчике указанного измерительного устройства и конфигурированную для диагностики импульсной трубопроводной линии на основе принятого акустического вибрационного сигнала.

2. Устройство по п.1, отличающееся тем, что диагностическая схема дополнительно предназначена для мониторинга фонового шума.

3. Устройство по п.1, отличающееся тем, что диагностическая схема дополнительно предназначена для мониторинга фонового шума по отношению к запомненной эталонной характеристике шума для идентификации неисправности или предстоящей неисправности технологического оборудования.

4. Устройство по п.1, отличающееся тем, что дополнительно предназначено для регулирования частоты акустического вибрационного сигнала для изменения отношения сигнал/шум.

5. Устройство по п.1, отличающееся тем, что диагностическая схема предназначена для диагностики акустических вибраций в импульсной трубопроводной линии, которая образует заполненное капиллярное колено устройства измерения уровня.

6. Устройство по п.1, отличающееся тем, что диагностическая схема содержит память, содержащую спектральный профиль принятого акустического вибрационного сигнала.

7. Устройство по п.1, отличающееся тем, что диагностическая схема обеспечивает сравнение принятого акустического вибрационного сигнала с эталоном.

8. Устройство по п.1, отличающееся тем, что источник акустического вибрационного сигнала и приемник акустического сигнала образуют измерительный преобразователь.

9. Устройство по п.1, отличающееся тем, что акустический вибрационный сигнал содержит сигнал шума.

10. Устройство по п.1, отличающееся тем, что акустический вибрационный сигнал имеет частоту, меньшую 20 Гц.

11. Устройство по п.1, отличающееся тем, что технологический присоединительный элемент выполнен в виде фланца, а источник и приемник акустического вибрационного сигнала подсоединены к фланцу с возможностью передачи и приема акустического вибрационного сигнала через полость во фланце.

12. Устройство по п.1, отличающееся тем, что импульсная трубопроводная линия соединяет чувствительный элемент для измерения давления с технологической жидкостью.

13. Устройство по п.1, отличающееся тем, что технологический датчик содержит датчик давления потока или датчик уровня потока.

14. Устройство по п.1, отличающееся тем, что технологический датчик конфигурирован для соединения с двухпроводным контуром управления технологическим процессом и полностью обеспечивается питанием, принимаемым из контура управления технологическим процессом.

15. Устройство по п.1, отличающееся тем, что диагностическая схема конфигурирована для диагностики закупоривания или утечки заполняющей жидкости в импульсной трубопроводной линии.

16. Устройство по п.1, отличающееся тем, что диагностическая схема конфигурирована для диагностики изменений в импульсной трубопроводной линии, образующей смачиваемое колено устройства измерения уровня.

17. Устройство по п.1, отличающееся тем, что диагностическая схема конфигурирована для самодиагностики на основе принятого акустического вибрационного сигнала.

18. Способ диагностики импульсной трубопроводной линии технологического измерительного устройства в технологическом процессе, заключающийся в том, что используют

источник вибрационного сигнала для направления акустического вибрационного сигнала вдоль импульсной трубопроводной линии и

приемник вибрационного сигнала для приема акустического вибрационного сигнала из импульсной трубопроводной линии, соединенные с технологическим присоединительным элементом, через который проходит импульсная трубопроводная линия,

осуществляют диагностику импульсной трубопроводной линии на основе принятого акустического вибрационного сигнала.

19. Способ по п.18, отличающийся тем, что при диагностике извлекают спектральный профиль из принятого акустического вибрационного сигнала.

20. Способ по п.18, отличающийся тем, что при диагностике сравнивают принятый акустический вибрационный сигнал с эталоном.

21. Способ по п.18, отличающийся тем, что акустический вибрационный сигнал содержит сигнал шума.

22. Способ по п.18, отличающийся тем, что акустический вибрационный сигнал имеет частоту, меньшую 20 Гц.

23. Способ по п.18, отличающийся тем, что соединяют чувствительный элемент для измерения давления с технологической жидкостью посредством импульсной трубопроводной линии.

24. Способ по п.18, отличающийся тем, что осуществляют диагностику потерь заполняющей жидкости в импульсной трубопроводной линии.

25. Способ по п.18, отличающийся тем, что осуществляют диагностику изменений в импульсной трубопроводной линии, формирующей смачиваемое колено устройства измерения уровня.

26. Способ по п.18, отличающийся тем, что выполняют самодиагностику на основе принятого акустического вибрационного сигнала.

| US 5680109 А, 21.10.1997 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 6654697 B1, 25.11.2003 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| БИРГЕР Г.И | |||

| и др | |||

| Ультразвуковые расходомеры | |||

| - М.: Металлургия, 1964, с.с.343-344. | |||

Авторы

Даты

2009-09-10—Публикация

2004-12-10—Подача