Область техники

Настоящее изобретение относится к диагностике промышленного технологического оборудования. Более конкретно изобретение относится к технологическим устройствам, выполняющим диагностику.

Предшествующий уровень техники

Технологические устройства используются в системах управления технологическими процессами для управления, измерений и мониторинга технологического процесса. Управляющее устройство представляет собой технологическое устройство, используемое для управления технологическим процессом, и включает в себя насосы, клапаны, приводы, соленоиды, электродвигатели, смесители, мешалки, измельчители, дробилки, роликовые волоки, мельницы, шаровые мельницы, месильные машины, миксеры, фильтры, циклоны, центрифуги, градирни, сушилки, транспортеры, сепараторы, подъемники, лебедки, нагреватели, охладители или другое. Контроллер клапана включает в себя привод клапана, связанный с клапаном, используемым для управления расходом технологической жидкости. Контроллер насоса включает в себя контроллер электродвигателя или привод, связанный с насосом. Другие технологические устройства включают в себя преобразователи, которые могут измерять различные физические параметры, такие как давление, температура, расход и т.д. Диагностика технологических устройств может быть использована для идентификации отказа технологического устройства или предсказания приближающегося отказа устройства или другого технологического элемента.

Вибрация технологического оборудования, такого как система трубопроводов, оказывает разрушительное воздействие на промышленные технологические установки и может привести к поломке трубопровода, соответствующего оснащения и других компонентов промышленного оборудования. Например, во время обычной технологической операции от различных источников возникает вибрация. Вибрация передается в используемые в технологической схеме элементы. В течение длительного воздействия эти вибрации могут вызвать ухудшение рабочих характеристик элементов и, возможно, их отказ.

Регистрация вибраций - известный способ диагностики технологических устройств. Датчик вибраций, такой как акселерометр, размещенный непосредственно на технологическом устройстве, может быть использован для регистрации сигналов вибрационного шума, создаваемых устройством. Вибрации выделяются и оцениваются по амплитудному порогу или по отклонению частоты от нормы, что указывает на действительный или приближающийся отказ или снижение рабочих характеристик. Например, датчики размещаются на корпусах насоса или электродвигателя, выпускных клапанах или фланцах, связанных с технологическим устройством. Другой известный способ диагностики - непосредственное прослушивание оператором ненормальных звуков от управляемого устройства.

Обнаружение вредных колебаний может позволить заменить поврежденное технологическое оборудование до его окончательного отказа. Кроме того, вибрации могут быть использованы для обнаружения отклонений в работе оборудования или для компенсации ухудшившихся элементов оборудования. Имеется настоятельная необходимость в улучшении способов диагностики для контроля и мониторинга промышленной технологической установки для выявления отказавших элементов и элементов с ухудшенными рабочими параметрами или находящихся в процессе отказа. Одна из таких методик раскрыта в патенте US №6601005 "Устройство диагностики технологического процесса датчика" с использованием изменяемого сигнала датчика.

Сущность изобретения

Предложено технологическое устройство для использования в промышленных технологических системах управления и мониторинга, размещенное в технологической линии. Устройство включает в себя датчик вибраций, предназначенный для регистрации вибраций. Вибрации могут быть приняты по технологической линии связи, монтажному приспособлению или по проводной системе и отображаются в виде сигнала. Диагностическая схема принимает этот сигнал и в ответ формирует выходной диагностический сигнал, отображающий технологический режим или состояние технологических элементов. Предложен также способ диагностики технологической операции по регистрируемым вибрациям.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на сопровождающие чертежи, на которых:

Фиг.1 изображает схему промышленного технологического оборудования, включая датчик процесса, связанный с технологическим трубопроводом, согласно изобретению;

Фиг.2 - блок-схему цепи и элементов датчика процесса согласно изобретению;

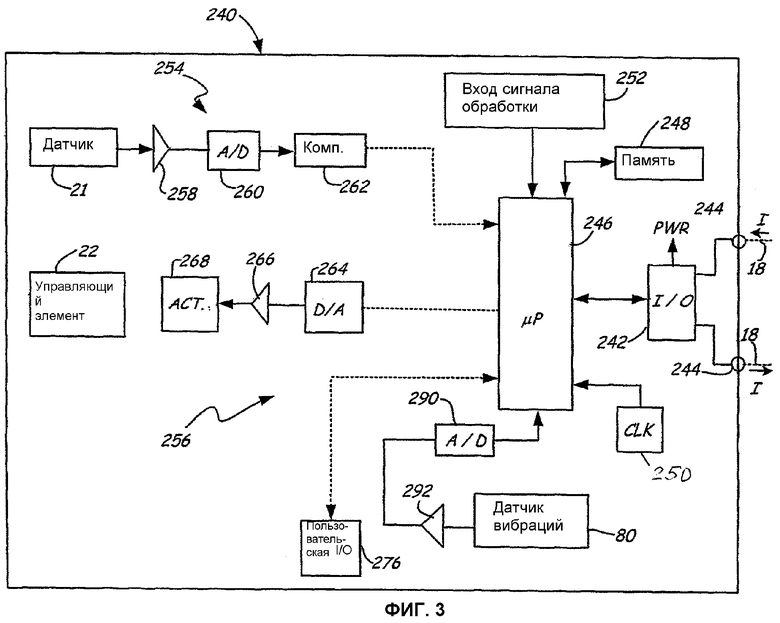

Фиг.3 - упрощенную блок-схему технологического устройства согласно изобретению.

Подробное описание предпочтительных вариантов реализации изобретения

Согласно настоящему изобретению предложена диагностическая методика для выявления отказа или предсказания отказа или понижения рабочих параметров технологического устройства или технологического элемента до наступления отказа или снижения рабочих параметров. Согласно настоящему изобретению осуществляется мониторинг вибраций и/или вибраций технологического устройства. Вибрации выявляются и используются для предсказания отказа, приближающегося отказа или снижения рабочих параметров технологического устройства или технологического элемента.

На Фиг.1 представлена схема системы 10 управления технологическим процессом, которая содержит преобразователь 12, соединенный с технологическим трубопроводом 16. Преобразователь 12 представляет собой один из типов технологических устройств, а настоящее изобретение применимо к любому технологическому устройству. Преобразователь 12 связан с двухпроводной технологической управляющей линией 18 связи, которая работает в соответствии со стандартами Fieldbus, Profbus или HART®. Однако изобретение не ограничивается этими стандартами или же двухпроводной конфигурацией. Двухпроводная технологическая управляющая линия 18 связи осуществляет связь между преобразователем 12 и пунктом 20 управления. В варианте реализации, в котором линия 18 функционирует согласно протоколу HART®, по ней может передавать ток I, соответствующий технологическому параметру. Кроме того, протокол HART® допускает наложение цифрового сигнала на протекающий по линии 18 ток, а цифровая информация может направляться или приниматься преобразователем 12. Во время работы согласно стандарту Fieldbus линия 18 связи передает цифровой сигнал и может быть связана с множеством полевых устройств, например с другими преобразователями.

Настоящее изобретение может быть использовано в любом технологическом устройстве, используемом для управления технологическим режимом. В общем случае технологические устройства (Фиг.1), например преобразователь 12, используются для измерения, мониторинга или управления технологическими параметрами.

Технологические параметры - это основные параметры, подлежащие управлению в технологическом процессе. В данном описании технологический параметр представляет собой любой параметр, описывающий режим технологического процесса, например давление, расход, температуру, уровень вещества, pH, мутность, вибрации, положение, ток электродвигателя, другие характеристики технологического процесса. Управляющий сигнал представляет собой любой сигнал (отличный от технологического параметра), используемый для управления технологическим процессом. Например, управляющим сигналом может быть заданное значение технологического параметра (т.е. уставка), например заданная температура, давление, расход, уровень вещества, pH или мутность и т.д., которое задается контроллером или используется для управления технологическим процессом. Кроме того, управляющий сигнал может задавать калибровочные значения, сигнализацию, режимы сигнализации, это может быть сигнал, предназначенный для управляющего элемента, например сигнал положения клапана, подаваемый на привод клапана, сигнал, уровень которого достаточен для нагревательного элемента, сигнал включения/выключения соленоида и т.д. или любой другой сигнал, относящийся к управлению технологическим процессом. Рассматриваемый здесь диагностический сигнал включает в себя информацию, относящуюся к функционированию устройств и элементов в технологической управляющей линии связи, но не включает в себя технологические параметры или управляющие сигналы. Например, диагностические сигналы включают в себя положение штока клапана, приложенные крутящий момент или силу, давление привода, давление герметизированного газа, используемого для воздействия на клапан, электрическое напряжение, ток, мощность, сопротивление, емкость, индуктивность, температуру устройства, прилипание, трение, положения "включено" и "выключено", перемещение, частоту, амплитуду, спектр и спектральные компоненты, жесткость, напряженность электрического или магнитного поля, длительность, интенсивность, движение, обратную эдс электромотора, ток электромотора, параметры линии связи (такие как сопротивление управляющей линии связи, напряжение или ток) или какой-либо другой параметр, который может быть выявлен или измерен в системе. Кроме того, технологический сигнал может быть любым сигналом, который относится к технологии или элементу в технологии, например технологический параметр, управляющий сигнал или диагностический сигнал. Технологические устройства включают в себя любое устройство, которое является частью технологической управляющей линии связи или связано с ней и используется в управлении или мониторинге технологического процесса.

Как указано выше, система 10 управления содержит технологический трубопровод 16, который переносит технологическую жидкость, и двухпроводную технологическую управляющую линию 18 связи, передающую ток I. Преобразователь 12, контроллер 22, который связан с конечным управляющим элементом на линии связи, таким как привод, клапан, насос, мотор или соленоид, приемопередатчик 26 и пункт 20 управления, - все являются частью технологической управляющей линии 18 связи. Приведена лишь одна конфигурация линии 18 связи, но могут применяться и любые другие соответствующие линии связи, такие как 4-20 мА линии связи, 2-, 3- или 4-проводные линии связи, многоабонентская линия и линия, работающая согласно протоколам HART®, Fieldbus или согласно другому цифровому или аналоговому протоколу обмена данных. В режиме функционирования преобразователь 12 регистрирует технологический параметр, например расход, с помощью датчика 21 и передает регистрируемый технологический параметр через линию 18 связи. Технологический параметр может быть принят контроллером/приводом клапана 22, приемопередатчиком 26 и/или аппаратурой пункта 20 управления. Контроллер 22 связан с клапаном 24 и предназначен для управления технологическим процессом путем регулирования положения клапана 24, тем самым изменяя поток в трубе 16. Контроллер 22 принимает управляющий входной сигнал по линии 18 связи с пункта 20 управления, преобразователя 12 или приемопередатчика 26 и регулирует положение клапана 24. В другом варианте реализации контроллер 22 сам вырабатывает управляющий сигнал на основе технологических сигналов, принятых по линии 18 связи. Приемопередатчик 26 может быть переносным (Фиг.1) или может быть установлен стационарно в виде технологического блока, который отслеживает параметры технологического процесса и осуществляет вычисления. Технологические устройства включают в себя, например, преобразователь 12 (преобразователь 3051S, получаемый от Rosemount Inc. Of Chanhassen, Minnesota), контроллер 22, приемопередатчик 26 и пункт 20 управления (Фиг.1). Диагностический элемент 27 может включать в себя датчик, например вибрационный датчик, который отдельно не используется для регистрации технологического параметра. Технологическим устройством другого типа является РС, программно-логический блок (PLC) или другой компьютер, сопряженный с линией связи с помощью соответствующей I/O электронной схемы для мониторинга, диспетчеризации и/или передачи по линии связи.

Любое из технологических устройств 12, 20, 22, 26 или 27 может включать в себя диагностические элементы согласно настоящему изобретению.

Любое из технологических устройств, физически связанных с технологическим процессом, например с технологической трубой 16, может включать в себя датчик для определения вибрации согласно изобретению. В процессе эксплуатации возникают вибрации, которые передаются на технологические элементы. Общий технологический элемент 29 (Фиг.1) может содержать любой физический компонент, который принимает или генерирует вибрации при эксплуатации. Элемент 29 может содержать технологические элементы, выполняющие диагностику. Вибрации могут возникать от различных источников, таких как электродвигатели, кавитация или движение жидкости, приводы и т.п. Вибрации физически переносятся вдоль технологических элементов, как это показано стрелкой 30. Вибрации могут ухудшать работу технологического элемента 29 и вызвать окончательный его отказ. Технологический элемент 29 может быть любым элементом, связанным с системой 10 управления. Технологические элементы включают в себя, например, технологические трубопроводы, клапаны, насосы, датчики, преобразователи, электрическое оснащение, механическое оснащение, управляющие элементы, трубопроводы, резервуары, приводы, мешалки или другие элементы и устройства.

Согласно одному варианту реализации настоящего изобретения технологическое устройство, такое как преобразователь 12, содержит датчик вибрации, предназначенный для регистрации вибраций, возникающих в технологическом оборудовании. Датчик вибраций может быть любым, например, акселерометром. Электрическая схема, расположенная в преобразователе 12 или удаленно, отслеживает вибрации и обеспечивает диагностику отказа или приближающегося отказа, или снижения рабочих параметров технологического элемента 29. В некоторых вариантах реализации элемент 29 может содержать элемент технологического устройства, выполняющего диагностику. В некоторых случаях элемент 29 физически отделен от устройства, выполняющего диагностику. Выходной сигнал может быть передан преобразователем 12 на пункт 20 управления по двухпроводной управляющей линии 18 связи, что обеспечивает сообщение об отказе или приближающемся отказе технологического элемента 29. Используя эту информацию, оператор может отремонтировать или заменить отказавший элемент 29, или же отремонтировать или заменить элемент 29 до его окончательного отказа. Это позволяет всегда поддерживать систему 10 управления в течение заданного времени в рабочем состоянии. Это особенно полезно тогда, когда ремонт или замена элемента 29 требуют остановки технологического процесса. Кроме того, некоторые элементы могут или совсем отказать, или вызвать повреждение других элементов, или вызвать выброс вредных веществ в окружающую среду. Имея указание на то, что элемент 29 может отказать в ближайшее время, или предупреждение о времени окончательного отказа, элемент 29 может быть своевременно отремонтирован или заменен.

На Фиг.2 представлена схема технологического преобразователя 12, связанного с технологической трубой 16. Вибрации 70 показаны как распространяющиеся волны при осуществлении технологического процесса. Например, вибрация 70 может передаваться по технологической трубе 16, по технологической жидкости внутри трубы 16 или же по другим средам, связанным с преобразователем 12.

Преобразователь 12 содержит датчик 72 технологического параметра. Датчик 72 технологического параметра может быть предназначен для регистрации технологического параметра любого типа, такого как расход, давление, температура, или другого. Датчик 72 технологического параметра связан с измерительной электрической схемой 74, которая передает сигнал технологического параметра на схему I/O 76 (схема Вход/Выход). Схема I/O 76 предназначена для передачи информации о технологическом параметре по двухпроводной управляющей линии 18 связи. В некоторых вариантах реализации схема I/O 76 может получать питание по управляющей линии 18 связи, которая в этом случае служит для полного энергообеспечения электрической схемы и элементов преобразователя 12.

Вибрационный датчик 80 в преобразователе 12 предназначен для регистрации вибраций 70 и передачи сигнала вибрационного датчика на диагностическую схему 82. Диагностическая схема 82 осуществляет мониторинг вибраций 70, зарегистрированных вибрационным датчиком 80, и передает выходной сигнал через I/O схему 76, которая формирует сообщение об отказе или приближающемся отказе технологического элемента 29.

Вибрации 70 в технологическом трубопроводе 16 и в технологическом оборудовании разрушающим образом действуют на производственный технологический процесс и могут привести к повреждению технологического трубопровода 16, к повреждению оборудования и других технологических элементов.

Технологический преобразователь 12 имеет встроенные элементы для мониторинга вибраций, а также выявления и предсказания возможного повреждения. Выявляя вредные вибрации, преобразователь 12 может предупреждать о необходимости замены поврежденных технологических механизмов или какого-либо оборудования. Надежность и безопасность производства могут поддерживаться, если предупреждается технологическая утечка из-за поломки трубопровода или повреждения другого оборудования, обеспечивающего герметичность технологического процесса.

В некоторых вариантах реализации вибрационная диагностика согласно настоящему изобретению позволяет избежать или снизить время простоя, предсказывая приближающуюся поломку измерительного механизма или управляющего механизма, когда его еще возможно заменить или отремонтировать. Информация о вибрации может быть также предоставлена и другим устройствам. Для такой передачи могут быть использованы алгоритмы сжатия данных. Сообщение может быть передано по двухпроводной управляющей линии 18 связи. Например, по линии 18 связи может быть передан HART сигнал состояния или другой сигнал предупреждения. Сигнал предупреждения может быть передан на пункт 20 управления, если зарегистрированная вибрация превышает заранее определенную пороговую амплитуду. Сигнал предупреждения вибрационной диагностики может появиться, если мгновенная амплитуда вибрации превышает пороговый уровень или если накопленная вибрация превышает пороговое значение. Накопление вибраций может происходить в течение работы датчика, частичной работы датчика (в оконном режиме), или это может быть накопление амплитудных значений или других параметров вибрации. Направленность или специфические параметры вибрации также могут быть использованы для диагностики. Поскольку датчики для вибрационной диагностики согласно настоящему изобретению могут быть объединены с технологическим устройством, то дополнительные диагностические устройства не требуются. Диагностическая конструкция может быть просто объединена с имеющимися системами обработки информации, используемыми в промышленной технологии.

Датчик 80 вибраций может быть любым типом вибрационных датчиков. Многие вибрационные датчики предназначены для работы вдоль одной оси и могут определять вибрации только вдоль одной оси. Однако в одном варианте реализации изобретения для регистрации вибраций вдоль большего числа осей (больше одной оси) или для профилирования вибраций при различных положениях в технологическом устройстве используются дополнительные датчики или многоосные датчики. Дополнительно определенные вибрации могут быть использованы диагностической схемой 82 для получения дополнительных данных диагностировки. Кроме того, вибрационные датчики 80 могут быть размещены в нескольких (более одного) местах технологического преобразователя 12. Дополнительные датчики могут быть использованы для проведения дополнительной диагностики. Область диагностирования может быть расширена путем осуществления сравнения или анализа вибрационных измерений от более чем одного технологического устройства, расположенного в технологической системе. Дополнительные измерения могут быть использованы для получения информации, относящейся к общему состоянию технологического процесса или оборудования. Измерения вибрации, выполненные вблизи соединения технологического устройства с технологической линией, могут быть использованы для выявления специфических технологических нарушений, таких как пневматический удар от резкого закрытия клапана, кавитации, агрессивных химических реакций или других технологических возмущений, а также для выявления реального или приближающегося отказа насоса, вращающихся механизмов или отказов подобного типа.

Вибрация трубопровода также вредна для процесса и может ухудшить точность измерений расхода, полученных от вихревых расходомеров или расходомеров дифференциального давления, которым требуется оптимизированный профиль потока. Выявление вредной вибрации может последовательно использоваться в алгоритме управления расходом, например при оптимизации (характеристической кривой) или в других методиках регулирования расхода, для таких установок, которые бы минимизировали или устраняли эти нарушения и улучшали измерения расхода. Выявляемая вибрация может быть использована для компенсации или "подстройки" расхода или другого технологического параметра при нарушении технологического процесса.

Хотя схема I/O 76, измерительная схема 74 и диагностическая схема 82 показаны на Фиг.2 как отдельные элементы, эти схемы могут быть выполнены в виде общей схемы и/или общего программного обеспечения. Например, многие из этих функций могут быть осуществлены в цифровом процессоре. Дополнительно к сравнению регистрируемых вибраций или сравнению накопленных зарегистрированных вибраций с фиксированным пороговым значением возможно применение другой диагностической методики с помощью диагностической схемы 82. Например, система может быть реализована с помощью правил если/то. Диагностика может быть основана на частотном спектре регистрируемых вибраций. Может быть применена сложная обработка с помощью нейронных сетей, нечеткой логики и т.п.

На Фиг.3 представлена блок-схема технологического устройства 240, являющегося частью линии 18 связи. Устройство 240 может содержать любое технологическое устройство, используемое для диагностики вибрации, например преобразователь 12, контроллер 22, приемопередатчик 26, блок 27 или оборудование пункта 20 управления. Оборудование пункта 20 управления может содержать, например, систему DCS, выполненную с PLC и контроллером 22, а также может содержать "интеллектуальный" электродвигатель и насос. Технологическое устройство 240 содержит схему I/O 242, соединенную с линией 18 связи выводом 244. Схема I/O имеет заданный входной и выходной импеданс для согласования связи от и на устройство 240. Устройство 240 содержит микропроцессор 246, связанный со схемой I/O 242, память 248, связанную с микропроцессором 246, и синхронизатор 250, связанный с микропроцессором 246. Микропроцессор 246 принимает сигнал на входе 252 для обработки. Вход 252 для обработки предназначен для обозначения ввода любого технологического сигнала, и, как указано выше, входным обрабатываемым сигналом может быть технологический параметр или управляющий сигнал, который может быть принят по линии 18 связи через схему I/O 242 или может быть сформирован внутри технологического устройства 240 соответственно. Технологическое устройство 240 содержит входной канал 254 датчика и управляющий канал 256. Обычно преобразователь 12 содержит входной канал 254 датчика, а контроллер 22 содержит управляющий канал 256. Другие устройства в линии 18 связи, такие как приемопередатчик 26 и оборудование пункта 20 управления, могут не содержать каналы 254 и 256. Устройство 240 может содержать множество каналов для отслеживания множества технологических параметров и/или управления множеством управляющих элементов, если это требуется.

Входной канал 254 датчика содержит датчик 21, детектирующий технологический параметр и формирующий выходной сигнал датчика на усилитель 258, выходной сигнал которого оцифровывается с помощью аналого-цифрового преобразователя 260. Канал 254 обычно используется в преобразователях, таких как преобразователь 12. Схема 262 компенсации корректирует оцифрованный сигнал и передает оцифрованный сигнал технологического параметра на микропроцессор 246. В одном варианте реализации канал 254 содержит диагностический канал, который принимает диагностический сигнал.

Если технологическое устройство 240 функционирует как контроллер, такой как контроллер 22, то устройство 240 содержит управляющий канал 256, имеющий управляющий элемент 24, например клапан. Управляющий элемент 24 связан с микропроцессором 246 через цифроаналоговый преобразователь 264, усилитель 266 и привод 268. Цифроаналоговый преобразователь 264 оцифровывает командный выходной сигнал от микропроцессора 246, который усиливается усилителем 266. Привод 268 управляет управляющим элементом 24 на основе выходного сигнала усилителя 266. Привод 268 связан непосредственно с линией 18 связи и управляет источником газа под давлением (не показан) для управления положением элемента 24 в ответ на ток I, протекающий по линии 18 связи. Контроллер 22 содержит управляющий канал 256 для управления управляющим элементом и также содержит входной канал 254 датчика, который формирует диагностический сигнал, например сигнал положения штока клапана, силу, вращающий момент, давление привода, давление источника воздуха под давлением и т.п.

Схема I/O 242 обеспечивает на выходе питание, используемое для полного питания других схем в технологическом устройстве 240, по линии 18 связи. Обычно полевые устройства, такие как преобразователь 12 или контроллер 22, запитываются от линии 18 связи, а приемопередатчик 26 или пункт 20 управления имеют отдельный источник питания. Как описано выше, сигнал обработки на входе 252 обеспечивает обработку сигнала микропроцессором 246. Сигналом может быть технологический параметр от датчика 21, управляющий выход элемента 24, диагностический сигнал датчика 80 или управляющий сигнал, причем технологический параметр или диагностический сигнал принимается по линии 18 связи, или обрабатываемый сигнал, принятый или сформированный другим средством, таким как другой I/O канал.

Пользовательская схема I/O 276 также соединена с микропроцессором 246 и обеспечивает связь между устройством 240 и пользователем. Обычно пользовательская схема I/O 276 включает в себя дисплей и звуковое устройство для выходного сигнала, и клавиатуру для входного сигнала. Обычно приемопередатчик 26 и пункт 20 управления содержит схему I/O 276, которая позволяет пользователю контролировать и вводить обрабатываемые сигналы, такие как технологические параметры, управляющие сигналы (уставки, калибровочные значения, аварийные сигналы, аварийные условия и т.д.). Пользователь может также использовать схему 276 в приемопередатчике 26 или пункте управления 20 для направления и приема обрабатываемых сигналов на преобразователь 12 и контроллер 22 по линии 18 связи. Кроме того, схема может быть непосредственно реализована в преобразователе 12, контроллере 22 или любом другом технологическом устройстве 240.

На Фиг.3 представлен также вибрационный датчик 80, который может быть отдельным датчиком или может быть сформирован из множества датчиков или элементов. В одном варианте реализации датчик 80 связан с микропроцессором 246, например, через аналого-цифровой преобразователь 290 и усилитель 292. Микропроцессор 246 может регистрировать вибрации и предоставлять сообщение об отказе или приближающемся отказе технологического элемента. Например, микропроцессор может сравнивать регистрируемую вибрацию со значением базового уровня или с номинальным значением. Эта информация может сохраняться в памяти 248. Базовый уровень и номинальные значения могут изменяться в зависимости от режима технологического процесса или в зависимости от других факторов. Базовый уровень может быть конкретным частотным спектром или конкретной характеристикой и может определяться предшествующим при выполнении технологического процесса. Кроме того, диагностика, выполняемая микропроцессором 246, может определяться направленностью регистрируемых вибраций. Например, возрастание во времени, постепенное или резкое, или же периодические всплески, или другие аномалии в регистрируемых вибрациях могут служить указанием об отказе или приближающемся отказе технологического оборудования. Аналогично, если регистрируемые вибрации характеризуются резким всплеском, то микропроцессор 246 может сформировать диагностический выходной сигнал, указывающий на то, что технологический элемент 29 может отказать или уже отказал. Эти значения, направления или заданные профили также могут сохраняться в памяти 248. Диагностика может быть основана на простом сравнении или более сложных математических методиках, таких как наблюдение средних значений измерений или скользящих средних, методике нечеткой логики, методике нейронных сетей или методике экспертной системы, основанной на ряде правил и/или пороговом сравнении. В различных вариантах реализации возможность настоящего изобретения обеспечивать предварительную диагностику может быть выгодной, поскольку оно дает время для обслуживающего персонала на обслуживание технологического элемента до того, как он окончательно откажет.

Диагностический выходной сигнал согласно настоящему изобретению может быть использован для формирования выходного сигнала, визуального указания оператору или формирования сигнала связи для передачи на пункт управления, или формирования другого диагностического уведомления.

Как указано выше, диагностика может быть основана на различных методиках, использующих регистрируемые вибрации. Например, диагностика может использовать направленность вибрации в течение определенного времени. Эта информация может быть использована для установления корреляции с износом подшипников или деталей насоса. Она также может быть использована для накопительной оценки того, насколько технологические элементы подвергаются вибрации, и может быть использована для предупреждения о том, что технологический трубопровод или механические соединения, такие как монтажный крепеж или кронштейны, находятся в состоянии приближающегося отказа. Кроме того, диагностическая электрическая схема может быть использована для корреляции между вибрационными сигналами и различными этапами или событиями при выполнении технологического процесса. Например, агрессивная химическая реакция может иметь отдельный вибрационный признак. В некоторых вариантах реализации простой относительной оценки вибрации, например того, что она становится лучше, становится хуже или остается постоянной, может быть достаточно, если произведена калибровка или измерены параметры вибрационного датчика. Абсолютная оценка вибрации также может быть использована для диагностики.

Вибрационный датчик 80 может быть любым вибрационным датчиком. Одним из известных датчиков регистрации и измерения вибрации является акселерометр. Имеется множество различных вариантов акселерометра, используемых в настоящее время, в том числе емкостные, электродинамические, пьезоэлектрические и другие. Акселерометр формирует выходной сигнал, который связан с вибрацией. Выходной сигнал может иметь линейную или иную связь с интенсивностью вибрации или с частотой вибрации. Другим примером диагностического датчика может быть датчик, встроенный в MEMS конфигурацию, в которой для регистрации вибраций используется кронштейн (консоль).

Пьезоэлектрические акселерометры достаточно грубые и имеют широкую полосу частот, порядка десятка килогерц, покрывая большую часть звукового диапазона. Один вариант датчика фирмы PCB Piezoelectronics IMI Sensor Series 660 относится к семейству недорогих акселерометров. Доступны различные конфигурации, включая двухпроводные с и без обработки сигнала, а также трехпроводные маломощные. Например, маломощная конструкция функционирует в широком температурном диапазоне и может быть смонтирована непосредственно вблизи технологической линии, которая подвергается значительным температурным вариациям. Прикладываемое возбуждающее постоянное напряжение составляет, например, 3-5 В, а ток через датчик - 750 мкА.

Другой пример акселерометра - ряд ММА, фирмы Motorolla. Эти акселерометры имеют различные возможности, такие как поверхностный монтаж корпусов интегральных схем, компенсацию температуры, интегральное преобразование сигнала и фильтрацию, самотестирование и возможность защиты от повреждения. Эти акселерометры используют емкостной принцип детектирования, который моделируется двумя стационарными пластинами с размещенной между ними подвижной пластиной. Эта центральная пластина отклоняется от своего начального положения, если система испытывает ускорение.

Хотя описаны предпочтительные варианты реализации, специалистам в данной области техники должно быть ясно, что изменения могут касаться формы и деталей без отклонения от существа изобретения. Технологическое сопряжение может быть сопряжением любого типа, пригодным для передачи вибраций на вибрационный датчик. Технологическое сопряжение включает в себя сопряжения, которые позволяют смонтировать вибрационный датчик в непосредственной близости от технологической линии. Вибрации могут быть приняты через технологическое соединение, монтажную систему, проводную систему и т.д. В некоторых вариантах реализации изобретение может быть встроено в технологическое устройство любого типа. В варианте реализации при объединении вибрационной диагностики с технологическим устройством дополнительные диагностические устройства не требуются. Технологическое устройство способно выполнять диагностику, т.е. элемент 29 может быть элементом устройства, которое принимает вибрации и/или выполняет диагностику.

Настоящая группа изобретений относится к диагностике функционирования технологического оборудования в промышленных системах управления и мониторинга. Технический результат заключается в улучшении диагностики технологического оборудования за счет использования датчиков вибраций. Он достигается тем, что используется технологическое устройство для соединения с технологическим оборудованием, содержащее передатчик и контроллер для мониторинга или управления технологическим процессом и связи, технологический соединительный узел, предназначенный для соединения технологического устройства с технологическим оборудованием и содержащий трубопровод для технологического флюида, датчик вибрации, предназначенный для детектирования вибраций и формирования сигнала вибраций, диагностическую схему, размещенную в технологическом устройстве, предназначенную для приема сигнала вибраций и формирования выходного сигнала, характеризующего нарушение технологического режима или нарушение функционирования технологического элемента. 2 н. и 52 з.п. ф-лы, 3 ил.

1. Система для управления и мониторинга технологического процесса, содержащая

технологическое устройство для соединения с технологическим оборудованием, содержащее передатчик и контроллер для мониторинга или управления технологическим процессом и связи,

технологический соединительный узел, предназначенный для соединения технологического устройства с технологическим оборудованием и содержащий трубопровод для технологического флюида,

датчик вибрации, предназначенный для детектирования вибраций и формирования сигнала вибраций;

диагностическую схему, размещенную в технологическом устройстве, предназначенную для приема сигнала вибраций и формирования выходного сигнала, характеризующего нарушение технологического режима или нарушение функционирования технологического элемента.

2. Система по п.1, отличающаяся тем, что технологическое устройство содержит датчик технологического параметра для детектирования технологического параметра.

3. Система по п.1, отличающаяся тем, что технологическое устройство содержит управляющий элемент, предназначенный для управления технологическим процессом.

4. Система по п.1, отличающаяся тем, что технологическое устройство содержит входное устройство для приема технологического сигнала.

5. Система по п.1, отличающаяся тем, что технологическое устройство содержит выходную схему, включающую в себя схему связи, предназначенную для связи с двухпроводной управляющей линией связи.

6. Система по п.1, отличающаяся тем, что вибрации передаются через технологические элементы.

7. Система по п.1, отличающаяся тем, что датчик вибрации содержит акселерометр.

8. Система по п.1, отличающаяся тем, что датчик вибрации предназначен для обнаружения вибраций вдоль одной оси.

9. Система по п.1, отличающаяся тем, что датчик вибрации предназначен для обнаружения вибраций вдоль больше чем одной оси.

10. Система по п.1, отличающаяся тем, что выходной сигнал диагностической схемы передается на управляющую линию связи.

11. Система по п.1, отличающаяся тем, что диагностический выходной сигнал характеризует отказ технологического элемента.

12. Система по п.1, отличающаяся тем, что диагностический выходной сигнал характеризует ухудшение работы технологического элемента.

13. Система по п.1, отличающаяся тем, что диагностический выходной сигнал характеризует приближающийся отказ технологического элемента.

14. Система по п.1, отличающаяся тем, что диагностический выходной сигнал основан на сравнении обнаруженных вибраций с базовым уровнем.

15. Система по п.14, отличающаяся тем, что базовый уровень определяется предшествующим технологическим процессом.

16. Система по п.1, отличающаяся тем, что диагностический выходной сигнал основан на накоплении обнаруженных вибраций.

17. Система по п.16, отличающаяся тем, что диагностический выходной сигнал основан на сравнении накопленных вибраций с пороговым значением.

18. Система по п.1, отличающаяся тем, что диагностический выходной сигнал основан на развитии обнаруженных вибраций.

19. Система по п.1, отличающаяся тем, что диагностический выходной сигнал используется для формирования управляющего алгоритма.

20. Система по п.1, отличающаяся тем, что диагностический выходной сигнал используется для компенсации переменной технологического параметра.

21. Система по п.1, отличающаяся тем, что диагностический выходной сигнал основан на частотном спектре обнаруженных вибраций.

22. Система по п.1, отличающаяся тем, что диагностическая схема содержит нейронную сеть.

23. Система по п.1, отличающаяся тем, что диагностическая схема реализует нечеткую логику.

24. Система по п.1, отличающаяся тем, что диагностический выходной сигнал основан на обнаруженных перепадах сигнала вибрации.

25. Система по п.1, отличающаяся тем, что диагностический выходной сигнал основан на среднем значении сигнала вибрации.

26. Система по п.1, отличающаяся тем, что вибрационный датчик выбран из группы вибрационных датчиков, состоящей из емкостных, электродинамических, пьезоэлектрических датчиков и микроэлектромеханических систем (MEMS).

27. Система по п.1, отличающаяся тем, что диагностический выходной сигнал коррелирует с технологическим процессом.

28. Система по п.1, отличающаяся тем, что содержит множество технологических устройств, предназначенных для обнаружения вибраций.

29. Система по п.1, отличающаяся тем, что технологическое устройство запитывается от управляющей линии связи.

30. Система по п.1, отличающаяся тем, что технологическое устройство предназначено для соединения с управляющей линией связи, выбранной из группы линий связи, состоящей из двух-, трех- и четырехпроводных управляющих линий связи.

31. Система по п.1, отличающаяся тем, что посредством датчика вибрации обнаруживают вибрацию в технологическом процессе, причем ее принимают от соединения с технологическим оборудованием, от монтажного приспособления или по проводной системе.

32. Способ мониторинга функционирования технологической системы управления, заключающийся в том, что

физически соединяют технологическое устройство с технологическим оборудованием, в котором технологический флюид протекает по технологическому трубопроводу, и которое содержит передатчики технологического процесса и контроллеры для мониторинга или управления технологическим процессом и связи,

обнаруживают технологические вибрации датчиком вибраций технологического устройства, причем вибрации принимают через физическое соединение,

осуществляют диагностику функционирования технологического оборудования или нарушения технологического процесса по обнаруженным вибрациям.

33. Способ по п.32, отличающийся тем, что детектируют технологический параметр.

34. Способ по п.32, отличающийся тем, что управляют технологическим процессом.

35. Способ по п.32, отличающийся тем, что осуществляют передачу выходных данных по двухпроводной управляющей линии связи.

36. Способ по п.32, отличающийся тем, что вибрации процесса передаются по технологическим элементам.

37. Способ по п.32, отличающийся тем, что обнаруженные вибрации содержат вибрации вдоль одной оси.

38. Способ по п.32, отличающийся тем, что обнаруженные вибрации содержат вибрации вдоль больше чем одной оси.

39. Способ по п.32, отличающийся тем, что диагностика связана с отказом технологического элемента.

40. Способ по п.32, отличающийся тем, что диагностика связана с приближающимся отказом технологического элемента.

41. Способ по п.32, отличающийся тем, что диагностика основана на сравнении обнаруженных вибраций с базовым уровнем.

42. Способ по п.41, отличающийся тем, что базовый уровень определяется предшествующим технологическим процессом.

43. Способ по п.32, отличающийся тем, что диагностика основана на накоплении обнаруженных вибраций.

44. Способ по п.43, отличающийся тем, что диагностика основана на сравнении накопленных вибраций с пороговым значением.

45. Способ по п.32, отличающийся тем, что диагностика основана на развитии обнаруженных вибраций.

46. Способ по п.32, отличающийся тем, что формируют управляющий алгоритм на основе диагностики.

47. Способ по п.32, отличающийся тем, что осуществляют компенсацию переменной технологического параметра на основе диагностики.

48. Способ по п.32, отличающийся тем, что диагностика основана на частотном спектре обнаруженных вибраций.

49. Способ по п.32, отличающийся тем, что диагностика основана на проектных нормах.

50. Способ по п.32, отличающийся тем, что диагностику осуществляют с использованием в нейронной сети.

51. Способ по п.32, отличающийся тем, что диагностику осуществляют с использованием нечеткой логики.

52. Способ по п.32, отличающийся тем, что диагностический выходной сигнал основан на обнаруженных перепадах сигнала вибрации.

53. Способ по п.32, отличающийся тем, что диагностика основана на среднем значении сигнала вибрации.

54. Способ по п.32, отличающийся тем, что осуществляют корреляцию диагностического сигнала с технологической операцией.

| US 6017143 А, 25.01.2000 | |||

| US 6601005 В1, 29.07.2003 | |||

| US 6289735 В1, 18.09.2001 | |||

| Устройство для вибрационной диагностики подшипникового узла | 1981 |

|

SU998897A1 |

Авторы

Даты

2009-07-27—Публикация

2004-09-27—Подача