ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к датчику технологического параметра.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Датчики технологических параметров используются в среде управления технологическими процессами, они связаны с технологическими текучими средами и обеспечивают измерения, относящиеся к процессу. Датчики технологических параметров могут быть предназначены для отслеживания одного или более технологических параметров, связанных с текучими средами в технологической установке, такими как шлам, жидкости, пары и газы в химических, целлюлозно-бумажных, нефтяных, газовых, фармацевтических, пищевых и других технологических установках, перерабатывающих текучие среды. Отслеживаемыми технологическими параметрами могут быть давление, температура, поток, уровень, рН, проводимость, мутность, плотность, концентрация, химический состав или другие свойства текучих сред. Датчик технологического параметра содержит один или более датчиков, которые могут быть либо внутренними, либо внешними относительно датчика, в зависимости от требований к монтажу на технологической установке. Датчик технологических параметров генерирует один (или более) выходной сигнал, который представляет собой измеренный технологический параметр. Выходные сигналы датчика предназначены для передачи на большие расстояния на контроллер или индикатор по каналам связи 242. В известной технологической установке, работающей с текучими средами, каналом 242 связи может быть токовая петля 4-20 мА, по которой датчик получает питание, или полевая шина коммуникации по протоколу HART, или волоконно-оптическое соединение с контроллером, системой управления или считывания. В датчиках, получающих питание по двухпроводной петле, мощность должна быть малой, чтобы обеспечить взрывобезопасность во взрывоопасных средах.

Одним типом датчика технологического параметра является датчик давления. Обычно, датчик давления соединяется с технологической текучей средой через импульсные линии. Работа датчика давления может ухудшиться, если одна или обе импульсные линии закупорятся.

Одним из способов, используемых для обнаружения и устранения закупорки, является разборка и проверка импульсных линий. Другим известным способом обнаружения закупорки является периодическое добавление "контрольного импульса" к измерительному сигналу датчика давления. Этот контрольный импульс заставляет систему управления, подключенную к датчику, создать возмущение потока. Если датчик давления не сможет точно обнаружить возмущение потока, формируется сигнал тревоги, означающий закупорку линий. Другим известным способом обнаружения закупорки является измерение как статического, так и дифференциального давлений. Если имеется неадекватная корреляция между колебаниями статического и дифференциального давлений, генерируется сигнал тревоги, указывающий на закупорку линий. Еще одним известным способом обнаружения закупорки линий является измерение статических давлений и пропускание полученных данных через фильтр нижних частот и фильтр верхних частот. Сигналы шума, снятые с фильтров, сравнивают с пороговой величиной, и если изменение шума меньше, чем порог, генерируется сигнал тревоги, указывающий, что линия заблокирована.

В известных способах используются технологии, которые повышают сложность и снижают надежность устройств. Более того, хотя такие способы могут иногда обнаружить закупорку импульсной линии, они, как правило, не могут обнаружить начало образования отложений в импульсной линии, пока линия еще не закупорена. Поэтому работа может продолжаться, несмотря на то, что способность датчика измерять давление уже в некоторой степени нарушена.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание улучшенной технологии диагностики, позволяющей проводить более предсказуемое и менее реактивное обслуживание для уменьшения расходов или повышения надежности.

Согласно изобретению предложен датчик технологического параметра с возможностью диагностики на основе анализа спектральной плотности мощности (СПМ) сигнала элемента, чувствительного к технологическому параметру. В одном варианте воплощения датчик технологического параметра является датчиком давления, который совместно с системой диагностики используется для диагностики препятствий или как задерживающий препятствия в импульсной линии. Могут выполняться и другие виды диагностики, например диагностика деградации основного чувствительного элемента. Сигнал чувствительного элемента подвергается оцифровке, и оцифрованный сигнал переводится в частотную область. Исследуется мощность частот сигнала чувствительного элемента для проведения улучшенной диагностики. Согласно одному аспекту диагностические данные генерируются непосредственно по данным о СПМ чувствительного элемента. Согласно другому аспекту анализ СПМ используют для настройки фильтра для улучшения традиционных алгоритмов диагностики.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на сопровождающие чертежи.

Фиг. 1 изображает известное устройство для обработки текучих сред, в котором используется диагностический датчик давления;

фиг. 2 - общий вид датчика дифференциального давления (в разобранном виде), применяемого в расходомере, который диагностирует состояние своих импульсных линий и/или первичный элемент;

фиг. 3 - блок-схему расходомера текучей среды, используемого для диагностики согласно изобретению;

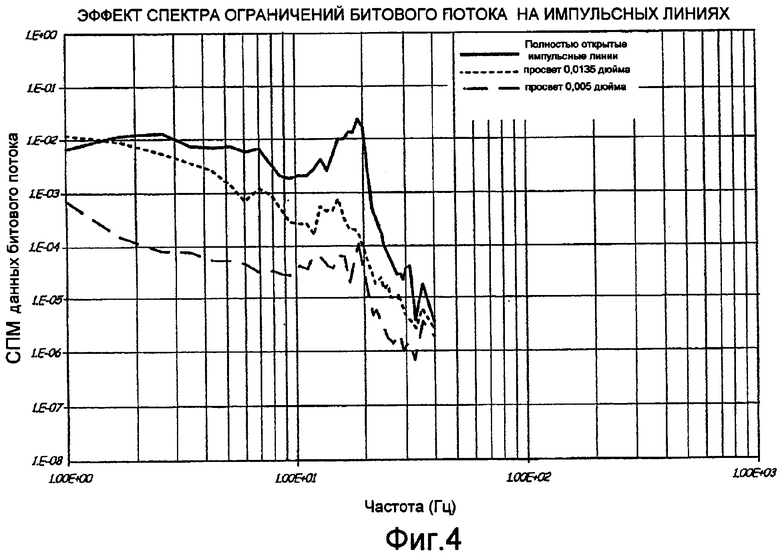

фиг.4-6 - диаграммы, иллюстрирующие анализ СПМ данных чувствительного элемента, указывающий на наличие препятствий в импульсных трубах согласно изобретению;

фиг.7 - диаграмму последовательности операций способа обучения датчика технологического параметра для диагностики на основе СПМ согласно изобретению;

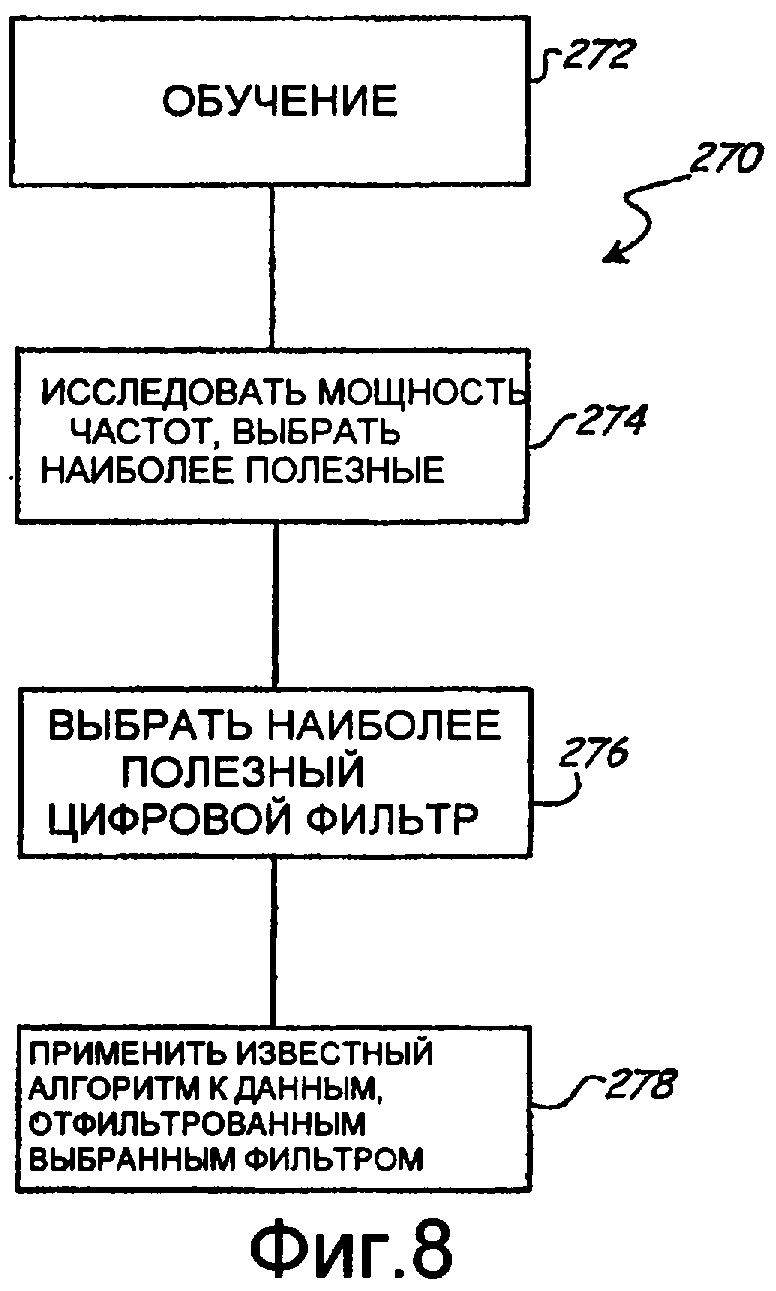

фиг.8 - блок-схему последовательности операций способа выбора характеристик цифрового фильтра на основе анализа СПМ согласно изобретению;

фиг.9 - блок-схему последовательности операций способа диагностики на основе СПМ согласно изобретению;

фиг.10 - диаграмму соотношений амплитуды, частоты и времени в сигнале технологического параметра согласно изобретению;

фиг.11 - блок-схему дискретного вейвлет-преобразования (импульсного преобразования) согласно изобретению;

фиг.12 - диаграмму сигналов, выводимых в результате импульсного вейвлет-преобразования согласно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению по существу выполняется спектральный анализ для формирования диагностической информации, относящейся к датчику технологического параметра. Этот анализ описывается как имеющий место внутри микропроцессорной системы внутри датчика технологического параметра, но он может проводиться любой подходящей системой обработки данных. Система 88 обработки данных может выполнять вейвлет-преобразования, дискретные вейвлет-преобразования, преобразования Фурье или использовать другие способы для определения спектра сигнала чувствительного элемента. Мощность распределенных частот определяют путем мониторинга такого преобразованного сигнала в течение определенного времени. Одним примером такого подхода является спектральная плотность мощности (СПМ). Спектральную плотность мощности можно определить как мощность (или колебание) временных рядов и можно описать через распределение временных рядов по частотам мощности (или колебаний). Например, это можно определить как преобразование Фурье автокорреляционной последовательности временных рядов. Другое определение представляет спектральную плотность мощности как квадрат модуля Фурье-образа временного ряда, умноженный на некоторый постоянный коэффициент.

На фиг.1 показана типичная среда 220 диагностической последовательности или измерения давления. Датчики технологических параметров, такие как расходомер 230, датчики 232, 234 уровня (давления) на резервуаре 236 и интегральный диафрагменный расходомер 238, соединены с системой 240 управления.

На фиг.1 интегральный диафрагменный расходомер 238 имеет диагностический вывод, который также соединен с коммуникационной шиной 242. Систему 240 управления можно запрограммировать на отображение диагностического вывода для человека-оператора или на изменение работы, когда поступает диагностическое предупреждение от расходомера 238. Система 240 управления управляет работой выводных устройств, таких как управляющий клапан 244, двигатель насоса или другие управляющие устройства.

На фиг.2 показан общий вид (в разобранном виде) типичного диагностического датчика 82 согласно настоящему изобретению. Датчик 82 содержит фланец 83 для приема дифференциального давления, чувствительный элемент 31, воспринимающий дифференциальное давление, электронные цепи, в том числе аналого-цифровой преобразователь 84, микропроцессорную систему 88, цифроаналоговый преобразователь 96 и цифровую коммуникационную цепь 100. Датчик 82 привинчен к фланцевому переходнику 87. В описываемом варианте чувствительный элемент 31 может содержать датчик абсолютного, манометрического, дифференциального давления и другие типы датчиков. Варианты настоящего изобретения могут применяться в разных областях, но особые преимущества имеются там, где технологическое устройство соединено с технологическим процессом через импульсные трубки. В микропроцессоре 88 запрограммированы диагностические алгоритмы, которые более подробно будут описаны ниже. Фланцевый переходник 87 соединен с импульсными трубками, которые, в свою очередь, соединены с потоком на первичном элементе потока (на фиг.2 не показан). Положение датчика 82 более подробно показано на фиг.3.

На фиг.3 приведена блок-схема, показывающая расходомер 60 текучей среды, выполненный с возможностью измерения потока 22 текучей среды в трубе 24. Расходомер 60 текучей среды содержит генератор 26 давления, содержащий первичный элемент 28 и импульсные линии 30, которые соединяют давление потока текучей среды вокруг первичного элемента 28 с чувствительным элементом 31 дифференциального давления в датчике 82 давления. Термин "генератор давления", используемый в настоящем описании, означает первичный элемент (т.е. измерительную диафрагму, трубку Пито, усредняющую трубопроводы Пито, форсунку, трубку Вентури, завихряющий палец, изгиб в трубке или другое средство прерывания потока, выполненное с возможностью создавать падение давления в потоке) совместно с импульсными трубками или импульсными каналами, которые соединяют падение давления из положений рядом с первичным элементом с положением вне трубопровода. На спектральные характеристики этого давления, представленного этим "генератором давления" согласно вышеприведенному определению, от положения вне трубопровода до подсоединенного датчика 82 давления может влиять состояние первичного элемента, а также состояние импульсных трубок. Подсоединенный датчик 82 давления может быть герметизированным устройством, или он может оснащаться удаленными уплотнениями, как того требуют условия применения. Фланец 83 на датчике 82 давления (или на его удаленных уплотнениях) соединен с фланцевым переходником 87 на импульсных линиях 30, завершая соединения, передающие давление. Датчик 82 давления соединен с первичным элементом 28 потока через импульсные линии 30 для измерения потока. Датчик 82 давления содержит элемент 31, чувствительный к дифференциальному давлению, выполненный с возможностью соединения с линиями 30 через фланцевую конструкцию. Аналого-цифровой преобразователь 84 соединен с элементом 31, чувствительным к давлению, и генерирует последовательность цифровых представлений измеренного давления. Эти цифровые представления используются цепью 34 потока для расчета потока и вывода индикации по линии 36 потока.

В варианте воплощения настоящего изобретения аналого-цифровым преобразователем является известный сигма-дельта преобразователь, совершающий 22 преобразования в секунду. В этом варианте каждое преобразованное цифровое представление технологического параметра становится измерительной точкой для анализа спектральной плотности мощности (СПМ). Предпочтительно для генерирования информации СПМ к цифровым измерительным точкам цифрового процесса применяется 32-точечное быстрое преобразование Фурье (БПФ). Поскольку для анализа СПМ используется аналого-цифровой преобразователь, работающий известным способом, этот вариант настоящего изобретения можно реализовать полностью программными способами, адаптировав работу микропроцессорной системы 88. Поэтому варианты настоящего изобретения можно применять к датчикам технологических параметров, которые уже установлены или уже изготовлены, без необходимости вносить изменения в их цепи. Алгоритмы выполнения анализа СПМ описаны ниже.

Сигма-дельта преобразователи часто используют в системах промышленных измерений и управления благодаря их быстродействию и высокой точности. В сигма-дельта преобразователях, по существу, используется схема накачки внутреннего заряда конденсатора, который генерирует битовый поток, который подвергается анализу, по существу, путем подсчета положительных единиц в заданном интервале. Например, один применяемый в настоящее время сигма-дельта преобразователь создает битовый сигнал, состоящий из 50% единиц при минимальном измеренном давлении и 75% единиц при максимальном измеренном давлении. Перед определением расхода битовый поток, по существу, фильтруют для удаления или ослабления пульсирующих составляющих. Отфильтрованные данные затем используют в хорошо известных уравнениях для расчета либо массового расхода, либо объемного расхода.

Согласно другому варианту воплощения настоящего изобретения битовый поток в аналого-цифровом преобразователе используют непосредственно для анализа СПМ. Этот битовый поток обычно имеет частоту, которая на много порядков выше, чем частота преобразования. Например, известный сигма-дельта преобразователь выдает битовый поток, имеющий частоту около 57 кГц. Хотя специалистам известно много способов проведения анализа СПМ битового потока, предпочтительным способом является следующий. Цифровые данные для данного интервала, например 10 с, собираются и запоминаются. В этом примере, за 10 с при частоте 57 кГц накапливается 570000 битов информации. Из собранных данных можно факультативно удалить составляющую постоянного тока путем вычитания среднего количества единиц (количество единиц, деленное на общее количество битов) из каждого запомненного бита. Далее, по скорректированным данным рассчитывают спектральную плотность мощности. Это предпочтительно делается с использование 65536-точечного БПФ и с размером окна Хеннинга 65536. Эта размерность БПФ была выбрана потому, что она является квадратом величины, наиболее близкой к частоте квантования, и, если длительность равна 10 с, она дает удовлетворительное усреднение спектра. Однако в других вариантах настоящего изобретения можно использовать и другие размерности.

Спектральную плотность мощности Fi можно рассчитать способом Велша усредненных периодограмм для данного набора данных. В этом способе используется последовательность x(n) измерений, проводимых с частотой fs проб в секунду, где n=1, 2, …, N. В вычислениях спектра для уменьшения помех дискретизации используют фильтр преселектора с частотой фильтрования менее fs/2. Набор данных делят на Fk,i, как показано в уравнении 1:

Имеется Fk,i перекрывающихся сегментов данных, и для каждого сегмента рассчитывают периодограмму, где М - количество точек в текущем сегменте. После оценки всех периодограмм для всех сегментов все они усредняются для расчета спектра мощности:

После того как будет получен спектр мощности для режима обучения, эту последовательность вводят в запоминающее устройство, предпочтительно ЭСППЗУ, как базисный спектр мощности для сравнения со спектрами мощности, получаемыми в реальном масштабе времени. Fi таким образом является последовательностью спектров мощности, а i принимает значения от 1 до N и является общим количеством точек в исходной последовательности данных. N обычно является степенью двойки и также задает частотное разрешение оценки спектра. Следовательно, Fi также известна как уровень сигнала на i-й частоте. Спектр мощности типично включает большое количество точек с заранее определенными частотными интервалами, определяющих форму спектрального распределения мощности как функцию частоты.

При проведении диагностики, используя спектральную плотность мощности, сравнивают относительно больший образец спектральной плотности, являющийся базисным историческим состоянием, и относительно меньший образец спектральной плотности при отслеживаемом состоянии. Относительно меньший образец позволяет оповещать о возникновении проблемы в реальном масштабе времени, приблизительно через 1 с. Увеличение в связанных частотных составляющих спектра мощности может указывать на деградацию одной или обеих импульсных линий и/или первичного элемента. На фиг.4-6 показаны данные СПМ из битового потока. Эти величины показывают три разных состояния импульсных линий: полностью открытое; частично перекрытое с отверстием диаметром 0,0135 дюйма (0,3429 мм); и, по существу, закупоренное состояние с отверстием диаметром 0,005 дюйма (0,127 мм). Как можно видеть на фиг.5 и 6, интеграция данных битового потока от 1 до 10 Гц и/или от 10-30 Гц дает эффективную индикацию закупорки импульсной линии.

Микропроцессорная система 88 получает последовательность оцифрованных представлений (либо индивидуально преобразованные цифровые данные, либо битовый поток, либо любую их комбинацию). В микропроцессорную систему 88 зашит алгоритм сравнения данных СПМ, получаемых во время режима мониторинга, с данными СПМ, полученными в режиме обучения. Это сравнение позволяет датчику технологического параметра обнаруживать неисправность, которая может повлиять на измерение технологического параметра. Такой неисправностью может быть закупоривание импульсных линий в датчике давления, ухудшение первичного элемента и любой другой фактор. Система 88 генерирует диагностические данные 62 как функцию текущего набора данных относительно исторического набора данных. Цифроаналоговый преобразователь 96, соединенный с микропроцессорной системой 88, генерирует аналоговый выходной сигнал 98 датчика, представляющий измеренный расход. Цифровая коммуникационная цепь 100 принимает диагностические данные 94 от микропроцессорной системы 88 и генерирует выходной сигнал 102 датчика, содержащий диагностические данные. Аналоговый выходной сигнал 98 и диагностические данные 102 по желанию могут подаваться на индикаторы или контроллеры.

На фиг.7 представлена диаграмма последовательности способа обучения датчика технологического параметра для диагностики согласно вариантам настоящего изобретения. Способ 250 начинается со стартового шага 252. Шаг 252 может выполняться в любое время, когда имеется относительная уверенность в том, что датчик технологического параметра полностью исправен и соединен с процессом, который проводится в соответствии со спецификацией. Обычно шаг 252 инициируется техником, но в некоторых случаях шаг 252 может инициироваться дистанционно. Способ 250 продолжается шагом 254, на котором принимают данные о величине технологического параметра. Эти данные могут содержать множество цифровых индикаторов. Эти индикаторы могут быть индивидуально преобразованными результатами преобразования технологического параметра; битами в битовом потоке в аналого-цифровом преобразователе; или любыми комбинациями этих двух форм представления данных. На шаге 256 на цифровых данных выполняют БПФ. Это БПФ может производиться любым из известных способов. Более того, на шаге 256 вместо БПФ или дополнительно к нему можно использовать альтернативные способы анализа спектральных составляющих данных. На шаге 258 рассчитывается мощность БПФ. Эта информация о мощности затем хранится в датчике технологического параметра. На шаге 260 способа определяют, в достаточной ли степени произведено обучение. Это можно сделать путем проверки, прошло ли достаточно времени, или любым другим подходящим способом. Если обучение не завершено, способ 250 возвращается на шаг 254 и обучение продолжается. Но если на шаге 260 будет определено, что обучение завершилось, способ 250 заканчивается и окончательный набор данных Fi о мощности вводится в энергонезависимое запоминающее устройство в датчике технологического параметра.

Хотя во многих вариантах настоящего изобретения используется анализ СПМ данных датчика технологического параметра для непосредственного проведения диагностики, в одном варианте он не используется. На фиг.8 показан способ выбора параметров цифрового фильтра с использованием анализа СПМ. Способ 270 начинается с шага 272 проведения обучения, который предпочтительно идентичен способу 250. На шаге 274 проверяют мощность частот. На шаге 276 на основе анализа спектральной плотности мощности выбирают частоты цифрового фильтра. Выбор частот включает выбор, какие "отрезки" в БПФ следует использовать. Вопрос заключается не только в том, какие отрезки использовать, но и сколько использовать отрезков. Этот выбор может быть простейшим, т.е. использовать только один отрезок, или более сложным. Например, можно выбрать и взвесить, на основе их соответствующих величин, несоприкасающиеся отрезки, соприкасающиеся отрезки, все отрезки, играющие роль, или любые комбинации. Выбор отрезков может производиться по нескольким критериям. Например, можно выбирать отрезок (отрезки) с наибольшей мощностью; можно выбирать отрезок (отрезки) с наименьшими колебаниями мощности; можно выбирать отрезок (отрезки) с наименьшим модулем; можно выбирать отрезок (отрезки) с наибольшим среднеквадратичным отклонением; можно выбирать отрезок (отрезки) с наименьшим среднеквадратичным отклонением; или можно выбирать группу соседних отрезков с одинаковым модулем. После того как отрезки выбраны, используют соответствующие характеристики фильтра, как показано на шаге 278. Отфильтрованные таким способом данные затем можно использовать для эффективного управления процессом и/или диагностики. Таким образом, характеристики фильтра можно выбирать динамически на основе анализа СПМ данных датчика. Отфильтрованные данные можно даже использовать в известных статистических алгоритмах и методиках закупорки линии согласно вариантам настоящего изобретения.

На фиг.9 приведена диаграмма последовательности способа диагностики на основе СПМ согласно варианту воплощения настоящего изобретения. На битовый поток, а следовательно, на технологический параметр могут влиять многочисленные факторы. Импульсные линии могут закупориваться, и/или первичный элемент может корродировать или загрязняться. Способ 280 начинается шагом 282, на котором происходит обучение. Блок 282 предпочтительно идентичен способу 250 обучения, описанному со ссылками на фиг.7. По завершении обучения способ 280 переходит на шаг 284, на котором рассчитывают данные технологического параметра. И вновь такие данные могут быть набором индивидуальных показаний от преобразователя 84, преобразованных из аналоговой формы в цифровую, или данные могут включать весь битовый поток, генерируемый в преобразователе 84, или его часть. На шаге 286 данные преобразуют в частотную область предпочтительно с помощью БПФ. На шаге 288 рассчитывают мощность БПФ с получением Fi данных о спектральной мощности, относящейся к технологическому параметру. На шаге 290 набор Fi сравнивают с набором Fi, введенным в запоминающее устройство во время обучения. Такое сравнение может принимать различные формы. Например, сравнение может включать проверку сумм модулей для выбранных спектральных диапазонов. Сравнение также может включать сравнение среднеквадратичного отклонения и средней величины Fi со среднеквадратичным отклонением и средней величиной Fi. Еще один вариант сравнения включает сравнение частотных диапазонов, которые последовательно имеют более высокий или более низкий модуль. Возвращаясь к фиг.6, при использовании данных битового потока "полностью открытое" состояние соответствовало бы обучающему набору Fi. Поэтому сравнение интеграла спектра битового потока из разных выбранных частотных диапазонов может показать, что, когда импульсные линии начинают закупориваться, интеграл спектра существенно падает. Один частотный диапазон, которых хорошо работал на испытаниях, составляет 10-40 Гц. Однако считается, что диапазон 10-30 Гц также даст хорошие результаты. Наконец, оказалось, что в диапазоне 30-40 Гц также имеется полезная информация, которая может оказаться полезной для определения частичного или полного закупоривания импульсных линий. Разницу между Fi и Fi, на которую указывает интеграл выбранного спектра, можно сравнить с заранее выбранным пороговым значением для определения наличия неисправности. На шаге 292 выполняют определение неисправности на основе сравнения (сравнений), проведенного на шаге 290. Если выявляется неисправность, управление переходит на шаг 294, где осуществляют индикацию неисправности, и работу датчика технологического параметра можно факультативно остановить. Такая индикация неисправности может быть локальной индикацией, например сигналом тревоги устройства, или индикацией, передаваемой на удаленное устройство, например в аппаратную или оператору. Индикация неисправности может показывать текущую критическую неисправность или приближающуюся неисправность. Если неисправность не обнаруживается, управление возвращается на шаг 284 и продолжается отслеживание работы технологической установки.

Любой из способов может храниться на машиночитаемом носителе как множество последовательностей команд, которые при выполнении микропроцессорной системой в датчике давления заставляют датчик давления выполнять диагностику первичного элемента и импульсных линий, соединенных с датчиком.

В одном варианте микропроцессорная система 88 содержит процессор для предварительной обработки сигналов, который соединен с чувствительным элементом 31 через аналого-цифровой преобразователь 84, который изолирует составляющие сигнала чувствительного элемента, такие как частоты, амплитуды или характеристики сигнала, связанные с закупоренной импульсной линией 30 или деградировавшим первичным элементом 28. Процессор для предварительной обработки сигналов выводит изолированный выходной сигнал на вычислитель сигналов в микропроцессоре 88. Процессор для предварительной обработки сигналов изолирует часть сигнала путем фильтрования, проведения вейвлет-преобразования, проведения Фурье-преобразования, использования нейронной сети, путем статистического анализа или применяя другие способы оценки сигналов. Такая предварительная обработка предпочтительно реализована в микропроцессоре 88 или в специализированном процессоре для обработки сигналов. Изолированный выходной сигнал связан с закупоренной или закупориваемой импульсной линией 30 или деградировавшим первичным элементом 28, что определяется чувствительным элементом 31.

Составляющие сигнала изолируются способами обработки сигналов, в которых идентифицируются только требуемые частоты или другие характеристики сигнала, такие как амплитуда, и выдается индикация такой идентификации. В зависимости от мощности подлежащих обнаружению сигналов и их частоты процессор для предварительной обработки сигналов может содержать фильтр, например полосовой фильтр, для генерирования изолированного выходного сигнала. Для более чувствительной изоляции используются продвинутые способы обработки сигналов, такие как быстрое преобразование Фурье (БПФ), позволяющие получить спектр сигнала чувствительного элемента. В одном варианте процессор для предварительной обработки сигналов содержит вейвлет-процессор, который проводит вейвлет-анализ сигнала чувствительного элемента (фиг.10, 11 и 12), используя дискретное вейвлет-преобразование. Вейвлет-анализ хорошо подходит для анализа сигналов, которые имеют переходные состояния или другие нестационарные характеристики во временной области. В отличие от преобразований Фурье вейвлет-анализ сохраняет информацию во временной области, т.е. когда событие произошло.

Вейвлет-анализ - это методика преобразования сигналов временной области в частотную область, которая, как и преобразования Фурье, позволяет идентифицировать частотные составляющие. Однако в отличие от преобразования Фурье в вейвлет-преобразовании выходной сигнал содержит информацию, относящуюся ко времени. Это можно выразить в форме трехмерной диаграммы, где одна ось означает время, вторая ось - частоту, а третья ось - амплитуду сигнала. Описание вейвлет-анализа приведено в работе "On-Line Tool Condition Monitoring System With Wavelet Fuzzy Neural Network", L. Xiaoli et al., 8 JOURNAL OF INTELLIGENT MANUFACTURING, стр. 271-276 (1997). При выполнении непрерывного вейвлет-преобразования часть сигнала чувствительного элемента обрабатывается методом окна и свертывается вейвлет-функцией. Эту свертку осуществляют наложением вейвлет-функции в начале выборки, умножением вейвлет-функции на сигнал, интегрируя результат по всему периоду выборки. Результат интеграции масштабирован и дает первую величину для непрерывного вейвлет-преобразования в момент времени, равный нулю. Эту точку затем можно нанести на трехмерную плоскость. Затем вейвлет-функцию сдвигают вправо (вперед во времени) и шаги умножения и интегрирования повторяют для получения другого набора точек данных, которые откладывают в трехмерном пространстве. Этот процесс повторяют и вейвлет передвигают (свертывают) через весь сигнал. Вейвлет-функцию затем масштабируют, что приводит к изменению разрешения преобразования по частоте, и вышеописанные шаги повторяют.

Данные, полученные методом вейвлет-преобразования сигнала чувствительного элемента 31, показаны на фиг.10. Данные представлены в трехмерной форме и образуют поверхность 300. Как показано на фиг.10, сигнал чувствительного элемента содержит небольшой пик, приблизительно в районе 1 кГц в момент времени t1, и другой пик, приблизительно в районе 100 Гц в момент времени t2. При последующей обработке в анализаторе сигнала оценивают поверхность 300 или ее часть для определения состояния импульсных трубок или деградации первичного элемента.

Непрерывное вейвлет-преобразование, описанное выше, требует интенсивных вычислений. Поэтому в одном варианте микропроцессорная система 88 выполняет дискретное вейвлет-преобразование (ДВП), которое хорошо подходит для реализации в микропроцессорной системе. В одном эффективном дискретном вейвлет-преобразовании используется алгоритм Маллета, который представляет собой двухканальный полосный кодер. Алгоритм Маллета дает последовательность разделенных или разложенных на составляющие сигналов, которые представляют отдельные частотные составляющие оригинального сигнала. На фиг.11 приведен пример такой системы, в которой оригинальный сигнал S чувствительного элемента разлагается с использованием полосного фильтра по алгоритму Маллета. Сигнал S имеет частотный диапазон от 0 Гц до максимума fMAX. Сигнал одновременно пропускают через фильтр верхних частот с частотным диапазоном от 1/2fMAX до fMAX и через фильтр нижних частот с частотным диапазоном от 0 до 1/2fMAX. Этот процесс называется разложением. Выходной сигнал фильтра высоких частот создает коэффициенты дискретного вейвлет-преобразования "уровня 1". Коэффициенты уровня 1 представляют амплитуду как функцию времени той части входного сигнала, которая находится между 1/2fMAX и fMAX. Выходной сигнал от фильтра нижних частот 0-1/2fMAX по желанию пропускают через последующие фильтр верхних частот (1/4fMAX-1/2fMAX) и фильтр нижних частот (0-1/4fMAX) для создания дополнительных уровней коэффициентов дискретного вейвлет-преобразования (помимо "уровня 1"). Выходные сигналы каждого фильтра нижних частот можно подвергать дальнейшим разложениям, дающим дополнительные уровни коэффициентов дискретного вейвлет-преобразования. Процесс продолжается до тех пор, пока не будет достигнуто требуемое разрешение или когда остающиеся после разложения выборки данных не несут дополнительной информации. Разрешение вейвлет-преобразования выбирают приблизительно равным разрешению чувствительного элемента или минимальному разрешению сигнала, требуемому для мониторинга этого сигнала. Каждый уровень коэффициентов ДВП представляет амплитуду сигнала как функцию времени для каждого данного частотного диапазона. Коэффициенты для каждого частотного диапазона связывают для формирования диаграммы, подобной той, что приведена на фиг.10.

В некоторых вариантах сигнал подвергают "набивке", добавляя к сигналу чувствительного элемента данные рядом с границами окна, используемого для вейвлет-анализа. Такая набивка уменьшает искажения в выходной частотной области. Этот метод можно использовать в непрерывном вейвлет-преобразовании или в дискретном вейвлет-преобразовании. "Набивка" определяется как добавление дополнительных данных с любой стороны от текущего активного окна данных, например дополнительных точек данных, которые расширяют текущее окно на 25% за любую границу окна. В одном варианте набивка осуществляется путем повторения части данных в текущем окне так, чтобы добавленные данные "набивали" существующий сигнал с обеих сторон. Затем весь набор данных вставляют в квадратное уравнение, которое используется для экстраполяции сигнала на 25% за активное окно данных.

На фиг.12 приведен пример, показывающий сигнал S, генерируемый чувствительным элементом 31, и результирующие аппроксимирующие сигналы, полученные по семи уровням разложения, обозначенным от "уровень 1" до "уровень 7". В этом примере уровень 7 сигнала представляет коэффициент ДВП самой низкой частоты, которая может генерироваться. Любое последующее разложение дает шум. Создаются все уровни или только те из них, которые соотносятся с закупоркой импульсных труб или деградацией первичного элемента.

Микропроцессор 88 оценивает изолированный сигнал, полученный в ходе предварительной обработки, и, в одном варианте, отслеживает амплитуду на определенной частоте или в заданном диапазоне частот, и выдает диагностический выходной сигнал, если будет превышено пороговое значение. Анализатор сигналов также может содержать более продвинутые алгоритмы принятия решений, такие как нечеткая логика, нейронные сети, экспертные системы, системы на основе баз правил, и т.д.

Микропроцессор 88 проводит диагностику, связанную с импульсными трубками или первичным элементом, используя информацию, полученную от элемента 31, чувствительного к дифференциальному давлению. Диагностическая цепь может быть реализована в нескольких вариантах: она может оценивать остаток срока службы, указывать на неисправности указывать на приближающиеся отказы, или выдавать калибровочный выходной сигнал, который используется для коррекции ошибок в измеренном технологическом параметре.

Хотя настоящее изобретение было описано со ссылками на предпочтительные варианты, специалистам понятно, что в его форму и детали могут быть внесены изменения, не выходящие за пределы изобретательской идеи и объема настоящего изобретения. Например, выше были описаны различные аппаратные функциональные блоки, однако многие функциональные блоки могут быть реализованы в других формах, например в форме цифровых и аналоговых цепей, в форме программных средств и в форме их гибридов. При реализации в программной форме функции выполняет микропроцессор и сигналы содержат цифровые величины, с которыми работают программные средства. Могут применяться процессор общего назначения, запрограммированный командами на выполнение требуемых элементов процесса, специфичные для задачи аппаратные компоненты, содержащие цепи, включенные для выполнения требуемых элементов процесса, и любые комбинации программных средств для процессора общего назначения и аппаратных компонентов. Для принятия решений в аппаратных или программных средствах по мере необходимости можно использовать методы детерминированной или нечеткой логики. Из-за природы сложных цифровых цепей элементы цепей не обязательно разделять на отдельные блоки, как было показано; компоненты, используемые в разных функциональных блоках, могут быть интегрированы и могут использоваться совместно. Аналогично, в рамках настоящего изобретения, в программных средствах некоторые команды могут совместно использоваться несколькими функциями и перемежаться с несвязанными командами. Диагностический выводной сигнал может быть упреждающим индикатором будущего отказа, такого как будущее частичное или полное закупоривание импульсной линии. Диагностика может проводиться в отношении импульсных трубок и/или первичных элементов. Наконец, хотя различные варианты настоящего изобретения были описаны со ссылками на датчик давления, варианты настоящего изобретения могут быть использованы для любого технологического устройства, где чувствительный элемент соединен с технологическим устройством через аналого-цифровой преобразователь.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОБНАРУЖЕНИЯ УЗКОПОЛОСНЫХ ШУМОВЫХ ГИДРОАКУСТИЧЕСКИХ СИГНАЛОВ НА ОСНОВЕ ВЫЧИСЛЕНИЯ ИНТЕГРАЛЬНОГО ВЕЙВЛЕТ-СПЕКТРА | 2007 |

|

RU2367970C2 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ШУМОВЫХ ГИДРОАКУСТИЧЕСКИХ СИГНАЛОВ В ВИДЕ ЗВУКОРЯДА НА ОСНОВЕ ВЫЧИСЛЕНИЯ ИНТЕГРАЛЬНОГО ВЕЙВЛЕТ-СПЕКТРА | 2011 |

|

RU2464588C1 |

| ДИАГНОСТИКА ТЕХНОЛОГИЧЕСКОГО УСТРОЙСТВА С ИСПОЛЬЗОВАНИЕМ СИГНАЛА ДАТЧИКА ТЕХНОЛОГИЧЕСКОГО ПАРАМЕТРА | 2004 |

|

RU2325685C2 |

| Способ вибродиагностики электродвигателей постоянного тока с применением метода вейвлет-анализа | 2021 |

|

RU2769990C1 |

| СИСТЕМА ДИАГНОСТИКИ ПРОЦЕССОВ ГИДРОРАЗРЫВА ПЛАСТА И СПОСОБ ЕЁ РАБОТЫ | 2022 |

|

RU2792427C1 |

| ДИАГНОСТИКА ИМПУЛЬСНОЙ ТРУБОПРОВОДНОЙ ЛИНИИ В ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ | 2004 |

|

RU2366898C2 |

| СПОСОБ ВИБРОДИАГНОСТИКИ МАШИН | 2006 |

|

RU2314508C1 |

| СПОСОБ ДИАГНОСТИКИ ПРЕДАВАРИЙНЫХ РЕЖИМОВ РАБОТЫ РДТТ ПРИ ОГНЕВЫХ СТЕНДОВЫХ ИСПЫТАНИЯХ | 2014 |

|

RU2542162C1 |

| СПОСОБ ВИБРОШУМОВОЙ ДИАГНОСТИКИ РЕАКТОРОВ С ВОДОЙ ПОД ДАВЛЕНИЕМ | 1997 |

|

RU2124242C1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ СЛОЖНЫХ ШИРОКОПОЛОСНЫХ ЧАСТОТНО-МОДУЛИРОВАННЫХ СИГНАЛОВ С ФИЛЬТРАЦИЕЙ В МАСШТАБНО-ВРЕМЕННОЙ ОБЛАСТИ НА ОСНОВЕ ДИСКРЕТНОГО ВЕЙВЛЕТ-ПРЕОБРАЗОВАНИЯ | 2010 |

|

RU2439601C1 |

Изобретение относится к средствам управления технологическими процессами, в частности к датчику технологического параметра. Технический результат заключается в повышении надежности диагностики работы датчика технологического параметра. Он достигается тем, что предложен датчик технологического параметра для соединения с технологическим процессом и передачи индикации параметра технологического процесса по каналу связи, содержащий: элемент, чувствительный к технологическому параметру, выполненный с возможностью соединения с технологическим процессом для выдачи аналоговой индикации параметра, аналого-цифровой преобразователь, соединенный с элементом, чувствительным к технологическому параметру, и выдающий цифровую информацию, представляющую аналоговые данные от чувствительного элемента, при этом цифровая информация содержит цифровой поток данных, и выводные цепи, выполненные с возможностью выводить сигнал, относящийся к технологическому параметру, микропроцессор, размещенный в датчике технологического параметра, причем микропроцессор соединен с аналого-цифровым преобразователем и конфигурирован для расчета спектральной плотности мощности цифрового потока данных и генерирования в ответ диагностической информации на основе спектральной плотности мощности. 2 н. и 21 з.п. ф-лы, 12 ил.

1. Датчик технологического параметра для соединения с технологическим процессом и передачи индикации параметра технологического процесса по каналу связи, содержащий: элемент, чувствительный к технологическому параметру, выполненный с возможностью соединения с технологическим процессом для выдачи аналоговой индикации параметра, аналого-цифровой преобразователь, соединенный с элементом, чувствительным к технологическому параметру, и выдающий цифровую информацию, представляющую аналоговые данные от чувствительного элемента, при этом цифровая информация содержит цифровой поток данных, и выводные цепи, выполненные с возможностью выводить сигнал, относящийся к технологическому параметру, микропроцессор, размещенный в датчике технологического параметра, причем микропроцессор соединен с аналого-цифровым преобразователем и конфигурирован для расчета спектральной плотности мощности цифрового потока данных и генерирования в ответ диагностической информации на основе спектральной плотности мощности.

2. Датчик по п.1, отличающийся тем, что датчик является датчиком давления, выполненным с возможностью соединения с технологическим процессом через множество импульсных линий.

3. Датчик по п.2, отличающийся тем, что диагностическая информация указывает на состояние импульсных линий.

4. Датчик по п.3, отличающийся тем, что диагностическая информация указывает на частичное закупоривание по меньшей мере одной импульсной линии.

5. Датчик по п.4, отличающийся тем, что диагностическая информация указывает на время, когда импульсные линии будут полностью закупорены.

6. Датчик по п.1, отличающийся тем, что данные битового потока выдаются на частоте, превышающей 55 кГц.

7. Датчик по п.6, отличающийся тем, что цифровая информация переводится в частотную область с применением быстрого преобразования Фурье (БПФ).

8. Датчик по п.7, отличающийся тем, что спектральная плотность мощности рассчитывается, используя окно Хеннинга размером около 65536.

9. Датчик по п.8, отличающийся тем, что диагностическая информация базируется на интеграле мощности частот, входящих в диапазон от 1 до около 10 Гц.

10. Датчик по п.8, отличающийся тем, что диагностическая информация

базируется на интеграле мощности частот, входящих в диапазон от около

10 до около 30 Гц.

11. Датчик по п.8, отличающийся тем, что диагностическая информация базируется на интеграле мощности частот, входящих в диапазон от около 10 до около 40 Гц.

12. Датчик по п.8, отличающийся тем, что диагностическая информация базируется на интеграле мощности частот, входящих в диапазон от около 30 до около 40 Гц.

13. Датчик по п.1, отличающийся тем, что цифровая информация переводится в частотную область с использованием вейвлет-анализа.

14. Датчик по п.1, отличающийся тем, что диагностическая информация генерируется на основе сравнения информации Fi о спектральной плотности мощности с эталонной информацией Fi о спектральной плотности мощности.

15. Датчик по п.14, отличающийся тем, что указанное сравнение содержит сравнение отклонений суммы модулей на выбранных частотах.

16. Датчик по п.14, отличающийся тем, что сравнение содержит сравнение среднеквадратичного отклонения модулей на выбранных частотах.

17. Датчик по п.14, отличающийся тем, что эталонная спектральная мощность плотности определяется во время сессии обучения.

18. Датчик по п.1, отличающийся тем, что диагностическая информация содержит указание на неисправность.

19. Датчик по п.18, отличающийся тем, что указание на неисправность является указанием на локальную неисправность.

20. Датчик по п.18, отличающийся тем, что указание на неисправность передается по каналу связи.

21. Датчик по п.18, отличающийся тем, что указание на неисправность прогнозирует будущее событие.

22. Способ упреждающей диагностики датчика технологического параметра, содержащего аналого-цифровой преобразователь, соединенный с элементом, чувствительным к технологическому параметру и соединенным с технологическим процессом, заключающийся в том, что:

получают цифровой поток данных от аналого-цифрового преобразователя, рассчитывают спектральную плотность мощности цифрового потока данных,

сравнивают рассчитанную спектральную плотность мощности с эталонной спектральной плотностью мощности,

на основании сравнения генерируют упреждающий диагностический выходной сигнал.

23. Способ по п.22, отличающийся тем, что диагностический выходной сигнал указывает на состояние по меньшей мере одной импульсной линии.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Мера для поверки приборов для измерения диаметров поверхностей | 1985 |

|

SU1298511A1 |

| Установка для всасывания, перетирания и транспортирования разжиженного торфа на поля сушки | 1928 |

|

SU13506A1 |

Авторы

Даты

2010-04-20—Публикация

2006-07-14—Подача