Изобретение относится к пружинному матрасу, содержащему пружины, помещенные в оболочках, и называемому гнездовым матрасом; а также относится к способу и устройству для изготовления этого матраса.

Общим методом изготовления пружинных матрасов является т.н. гнездовой метод. Это означает, что пружины помещены в гнездах, т.е. они индивидуально помещены в оболочечном материале. Таким образом пружины будут относительно индивидуально упругими и смогут поэтому индивидуально изгибаться, не влияя на соседние пружины, и по этой причине удобство для пользователя повышается, т.к. его вес будет распределен более равномерно по поверхности, воспринимающей нагрузку.

Но недостаток матрасов такого типа заключается в том, что их изготовление значительно более дорогостоящее, чем многие другие типы пружинных матрасов.

Поэтому необходимо обеспечить матрас, изготовление которого будет более легким и/или менее дорогостоящим, но который при этом обеспечит удобство, сопоставимое с прочими гнездовыми матрасами известного уровня техники.

Этот недостаток отчасти устраняется матрасом, раскрытом в документе WO 02/44077. Этот матрас содержит ряды, в которых пружины отделены друг от друга в большей степени, чем в известном уровне техники. Обнаружено, что это не только экономически выгоднее, но они также оказались такими же удобными, что и матрас известного уровня техники. Но в этом решении все еще трудно обеспечить нужную индивидуальную упругость отдельных пружин.

Еще один недостаток гнездовых матрасов известного уровня техники заключается также в том, что в этом типе матрасов трудно обеспечить тонкие матрасы. Если длину пружин уменьшить без соответствующего уменьшения ширины, то пружина, особенно в случае приближения длины к длине диаметра пружины, будет поворачиваться в оболочке, в результате чего удобство матраса значительно ухудшится. При изготовлении этих матрасов для известных методов потребуется гораздо большее число пружин. Поэтому изготовление будет значительно дороже и сложнее. Помимо этого трудно предотвратить повышение жесткости, т.к. слишком тонкая проволока пружин использоваться не может.

По этим причинам не было возможности использовать пружинные матрасы во многих случаях, когда требуются более тонкие матрасы, например для постельных матрасов, подушек сидений и пр. Несмотря на это пружинные матрасы имеют свойства, которые делают желательным их использование также в этих случаях: повышенное удобство, индивидуальная гибкость, долговечность и удобное и недорогое изготовление.

Решение этой проблемы представлено в документе WO 00/58203. Согласно этому решению концевые части оболочек выполнены с возможностью перемещения друг к другу, в результате чего происходит смещение пружин и обеспечиваются очень компактные и целесообразные матрасы. Но недостаток этого матраса заключается в относительно сложном и дорогостоящем изготовлении. Помимо этого совместное перемещение концевых частей противодействует обычной нужной индивидуальной и автономной упругости индивидуальных помещенных в оболочке пружин.

Поэтому задача изобретения заключается в обеспечении пружинного матраса, тип которого упоминается во вступлении; и также в обеспечении способа и устройства для его изготовления, в котором упоминаемые выше недостатки устранены полностью или, по меньшей мере, частично.

Эта задача достигнута обеспечением пружинного матраса и способа его изготовления согласно формуле изобретения.

Согласно одному из аспектов изобретения предложен пружинный матрас, содержащий множество рядов, взаимно соединенных бок о бок друг с другом; при этом каждый ряд имеет множество непрерывных оболочек и помещенных в них цилиндрических пружин. По меньшей мере между некоторыми пружинами по меньшей мере в одном из рядов выполнен вырез, открытый в сторону верхней или нижней стороны матраса.

Благодаря наличию выреза между пружинами происходит меньшее взаимодействие между пружинами при их сжатии вниз, в результате чего значительно повышается индивидуальная и автономная упругость пружин. В результате обеспечивается относительно простой и рентабельный матрас, со значительно повышенным удобством по сравнению с гнездовыми матрасами известного уровня техники.

Вырезы предпочтительно расположены между, по существу, всеми пружинами по меньшей мере в одном из рядов; и наиболее предпочтительно, по существу, во всех рядах. Поэтому индивидуальная упругость, по существу, всей поверхности матраса обеспечена относительно простыми средствами.

Вырезы можно расположить таким образом, чтобы они были открыты только к одной из сторон матраса. В результате этого на разных сторонах матраса свойства будут разными и это может быть целесообразным, т.к. пользователь сможет выбирать свойства матраса по желанию, переворачивая матрас в нужное положение. Либо вырезы можно расположить на обеих сторонах, и это означает, что матрас может иметь одинаковые свойства независимо от того, какой именно стороной он повернут.

Оказалось, что особо целесообразным является расположение упомянутых вырезов в матрасах, в которых пружины отделены друг от друга. В частности, пружины, между которыми расположены вырезы, можно отделить друг от друга промежуточным отделяющим расстоянием (SA), которое превышает приблизительно 10% диаметра самого крупного витка соседних пружин, и предпочтительно превышает 15% диаметра самого крупного витка, и наиболее предпочтительно свыше 20%.

При этом комбинируются преимущества гнездовых матрасов с отделенными друг от друга пружинами согласно WO 02/44077 и повышенное удобство, обеспечиваемое вырезами. В результате такой комбинации обеспечен удобный и рентабельный гнездовой матрас.

В этом типе разделенного матраса вырезы можно расположить в пределах отделяющего расстояния, которое обеспечено проходящим в продольном направлении рядов соединением оболочечного материала между пружинами; причем вырезы расположены в упомянутом протяженном соединении. Либо вырезы можно выполнить в отделяющем расстоянии, созданном двумя отделенными соединительными линиями между пружинами; при этом вырезы расположены между упомянутыми соединительными линиями.

Также в упомянутом типе матраса оказалось целесообразным, чтобы оболочечные части на концах пружины были выполнены с возможностью перемещения друг к другу через пружину и были соединены друг с другом соединительными средствами.

Тем самым создается сочетание упомянутых преимуществ с преимуществами матраса согласно WO 00/58203. При этом обеспечивается тонкий гнездовой матрас, который также имеет очень хорошие индивидуальные свойства упругости и высокий уровень удобства. Вырезы между пружинами также снижают эффект сближения пружин друг к другу, когда концевые части совместно перемещаются. За счет этого можно обеспечить этот тип с меньшим числом пружин. В случаях, когда отделяющее расстояние имеется между пружинами в рядах, вырезы таким образом обеспечивают сохранение этого разделения также в смещенном положении, в результате чего обеспечивается более рентабельный матрас, с меньшим числом пружин этого смещенного тонкого типа. В этих матрасах с меньшим числом пружин имеется возможность использования большей толщины проволоки цилиндрических пружин, и при этом обеспечивается та же мягкость матраса, как и в соответствующем матрасе, в котором пружины расположены ближе друг к другу. Это целесообразно, поскольку обычно дешевле и легче работать с цилиндрическими пружинами из толстой проволоки, чем с цилиндрическими пружинами из тонкой проволоки. Либо в упомянутом матрасе можно получить повышенную мягкость по сравнению с матрасом известного уровня техники той же толщины. Это целесообразно, т.к. ранее было сложно и иногда даже невозможно обеспечить нужную мягкость матраса известного уровня техники этого типа.

В частности, целесообразно, чтобы оболочечные части этого матраса настолько сближались, чтобы контактировать друг с другом.

Для соединения концевых частей друг с другом можно использовать разные типы соединительных средств. Но соединительное средство предпочтительно является механическим соединительным элементом - зажимом или поверхностным соединением, таким как склеивание или сварка.

Согласно второму аспекту настоящего изобретения предложен способ изготовления упомянутого матраса. Этот способ изготовления пружинного матраса предусматривает следующие этапы:

пружины помещают в оболочках в непрерывных рядах;

взаимно соединяют ряды рядом друг с другом;

и до или после предыдущих этапов:

выполняют вырез между по меньшей мере некоторыми пружинами по меньшей мере в одном из рядов, при этом вырезы открыты к верхней или нижней стороне матраса.

Это выполнение дает преимущества, эквивалентные преимуществам упоминаемых выше методов известного уровня техники.

Согласно еще одному аспекту изобретения предложено устройство для изготовления упомянутого матраса. Это устройство для изготовления пружинного матраса содержит:

средство для помещения цилиндрических пружин в непрерывных оболочках для образования рядов;

средство для взаимного соединения рядов рядом друг с другом; и

средство для выполнения вырезов между пружинами в этих рядах; при этом упомянутые вырезы открыты к верхней или нижней стороне матраса.

При помощи этого устройства обеспечиваются преимущества, эквивалентные преимуществам излагаемой здесь конструкции матраса.

Предпочтительно, чтобы это устройство содержало средство, смещающее пружины, помещенные в рядах. Средство для смещения может содержать вставляющее средство и на расстоянии от него средство противоположного растяжения; при этом вставляющее средство и средство противоположного растяжения выполнены с возможностью осуществления относительного смещения друг к другу и друг от друга для перемещения оболочечных материалов, на концах пружин между ними, друг к другу через пружину; и фиксирующее средство для установки соединительных элементов, которые взаимно соединяют перемещенные вместе таким образом оболочечные материалы от двух концов пружины.

Эти и другие преимущества данного изобретения поясняются приводимым ниже подробным описанием конкретных осуществлений.

Сущность изобретения поясняется на чертежах, где:

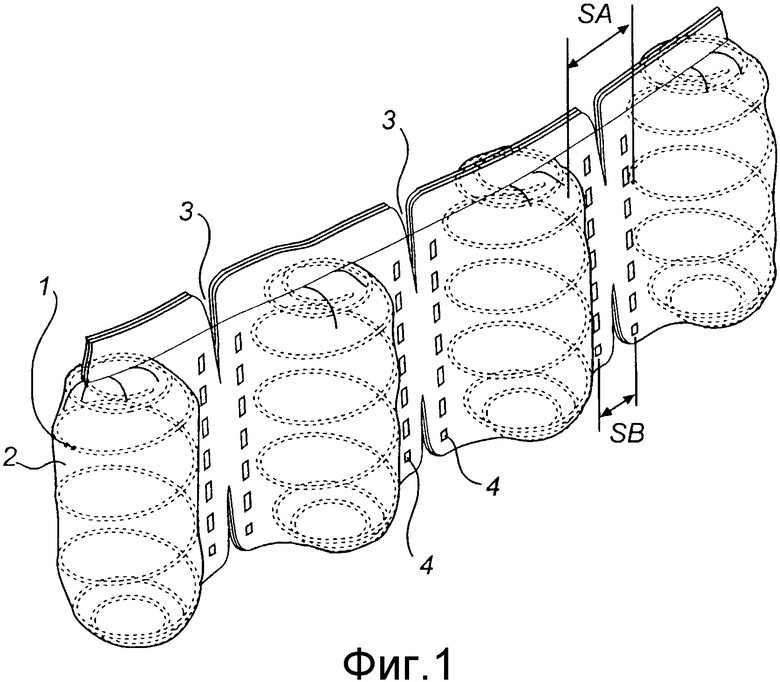

Фиг.1 - вид в перспективе ряда с наклоном сверху, в котором пружины не смещены, из которого изготавливается матрас согласно осуществлению изобретения;

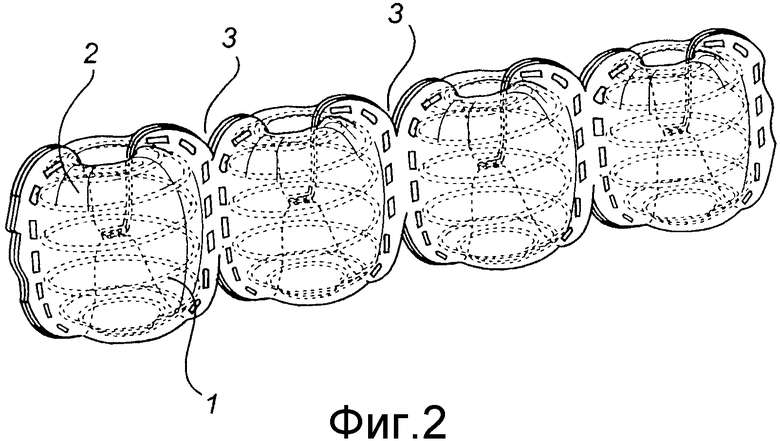

Фиг.2 - вид в перспективе ряда с наклоном сверху, в котором пружины смещены, из которого изготавливается матрас согласно осуществлению изобретения;

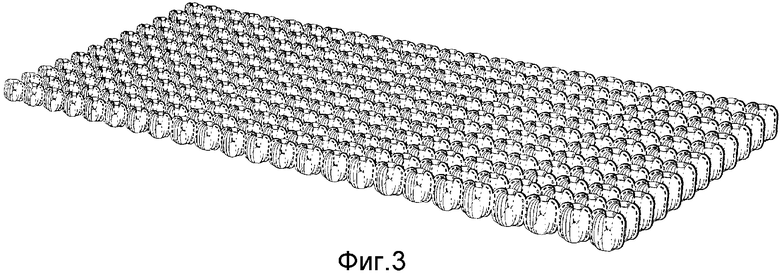

Фиг.3 -вид в перспективе матраса, с наклоном сверху, со смещенными пружинами согласно первому осуществлению изобретения;

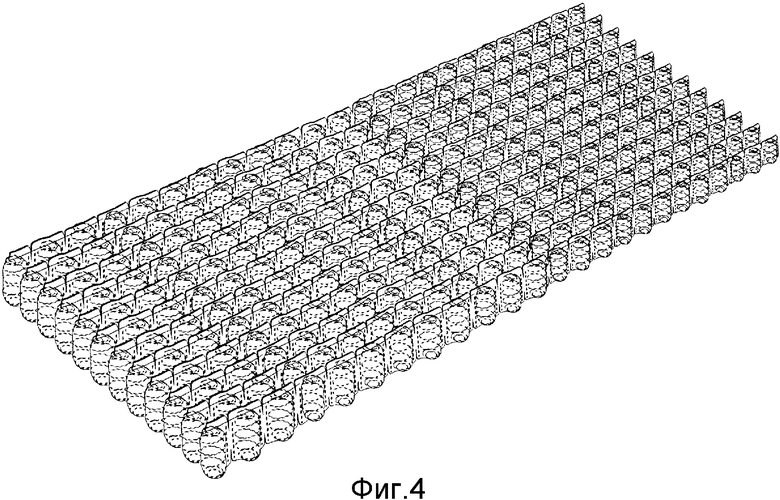

Фиг.4 - вид в перспективе матраса, с наклоном сверху, с несмещенными пружинами согласно второму осуществлению изобретения;

Фиг.5 - схематический вид в перспективе, с наклоном сверху, устройства для изготовления смещенного матраса согласно осуществлению изобретения; и

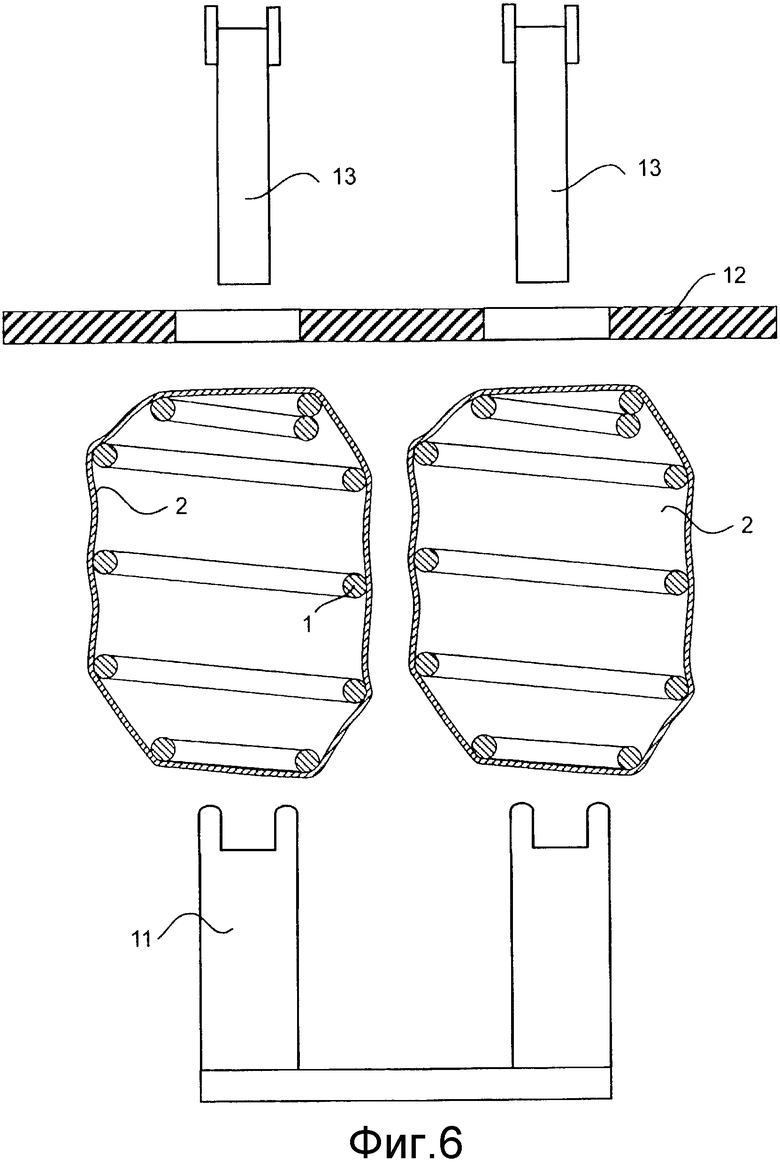

Фиг.6 - схематическое изображение сечения устройства, показываемого на чертеже Фиг.5; вид сбоку, вставочное средство показано в невставленном положении.

Для упрощения описания изобретение ниже излагается более подробно на примере его осуществления и со ссылками на прилагаемые чертежи.

Пружинный матрас согласно изобретению содержит множество взаимно соединенных цилиндрических пружин 1, помещенных в оболочках 2, Фиг.1 и 2. Оболочку предпочтительно целесообразно выполнить из предпочтительно свариваемого текстильного материала, но можно также использовать и другие материалы, например разные виды пластмасс. Также можно использовать несвариваемые текстильные материалы, такие как хлопковая ткань. Эти матрасы, называемые гнездовыми матрасами, известны из уровня техники и поэтому их изготовление не является частью данного изобретения. Обычно ряды взаимосвязанных гнездовых пружин в оболочках изготавливаются автоматически, после чего эти ряды нарезают с нужной длиной и соединяют рядом друг с другом, чтобы сформировать матрас.

При этом по меньшей мере на одной из сторон матраса и предпочтительно на обеих сторонах между пружинами выполняют вырезы 3. Эти вырезы открыты к одной из сторон матраса и проходят вниз между пружин. Вырезы предпочтительно имеют длину, на 1/10 превышающую длину оболочки в продольном направлении, и наиболее предпочтительно приблизительно на 1/3 этой длины. Протяженность вырезов предпочтительно такова, что остальная непрерывная оболочка между ними имеет протяженность, по существу, соответствующую высоте смещенных пружин готового матраса: если данный матрас являет матрасом такого типа, в котором концевые части выполнены с возможностью перемещения друг к другу (см. ниже).

В данном изобретении можно использовать цилиндрические пружины многих размеров и в принципе можно использовать любой размер пружин. Но предпочтительно использовать пружины диаметром 2-10 см и наиболее предпочтительно около 6 см. Эти пружины предпочтительно содержат по меньшей мере четыре витка и более предпочтительно менее 10 витков. Они предпочтительно выполнены из спиральной проволоки толщиной в пределах 0,5-3,0 мм, и предпочтительная толщина проволоки равна 1,25-2,50 мм.

В пружинном матрасе по меньшей мере две соседние пружины расположены с промежуточным отделяющим расстоянием SA, которое превышает 10% диаметра самого крупного витка соседних пружин, предпочтительно превышает 15% и наиболее предпочтительно превышает 20%. Причем отделяющее расстояние предпочтительно превышает 1 см. Оболочки, вмещающие соседние пружины, также предпочтительно расположены с промежуточным отделяющим расстоянием SB, превышающим 10% диаметра самого крупного витка соседних пружин, и предпочтительно превышает 15% и наиболее предпочтительно превышает 20%. Отделяющее расстояние SB также превышает 1 см.

Эти отделяющие расстояния предпочтительно выполнены, по существу, между всеми пружинами в продольном направлении матраса. Это можно обеспечить при помощи рядов с двумя соединительными линиями 4, такими как сварные соединения для соединения оболочечного материала на обеих сторонах пружин, отделенных друг от друга в продольном направлении рядов, согласно Фиг.1 и 2. Либо можно обеспечить одно или более проходящих в продольном направлении рядов соединений оболочного материала на обеих сторонах пружин, например широкое сварное соединение (не показано). Также можно выполнить непрерывные линии сварки вместо точечных сварных соединений (не показаны). Также можно обеспечить другие типы соединений, например один шов или несколько швов.

Также возможно выполнить отделение друг от друга пружин другими способами, например вставкой отделяющих элементов между рядами или т.п.

Согласно изобретению матрасы длиной около 198 см могут содержать менее 30 пружин и наиболее предпочтительно около 25 пружин. Также предпочтительно, чтобы матрасы согласно изобретению имели более частое расположение пружин в продольном направлении(ях), с чередующимися отделяющими расстояниями: менее 15 пружин на 1 метр, и более предпочтительно менее 13 пружин на 1 метр. Разумеется, можно предусмотреть и другие размеры матрасов.

В предпочтительном варианте осуществления по меньшей мере для одной из пружин оболочечные части на концах пружин выполнены с возможностью перемещения друг к другу через пружину и соединены друг с другом соединительным средством для обеспечения по меньшей мере некоторой степени смещения, Фиг.2 и 3. Оболочечные части предпочтительно перемещаются друг к другу настолько, чтобы контактировать друг с другом, но также возможны и другие способы взаимного соединения друг с другом посредством проволоки, длинного зажима или др. Соединительным средством может быть механический соединительный элемент, такой как зажим, заклепка или т.п., или такое поверхностное соединение, как клей, сварной шов или т.п. Можно также предусмотреть и другие фиксирующие элементы. Нагрузка, действующая на фиксирующий элемент, обычно небольшая, т.к. фиксирующие элементы имеют нагрузку только тогда, если матрас не нагружен, в то время как когда матрас нагружен, то нагрузка отсутствует.

На Фиг.3 показан матрас, выполненный из рядов, причем ряды отделены друг от друга и смещены перемещением друг к другу концевых частей оболочек, как упомянуто выше и как показано на Фиг.2. В этом осуществлении вырезы позволяют обеспечивать отделение пружин друг от друга также и в смещенном состоянии.

На Фиг.4 показан матрас, в котором пружины отделены друг от друга, но смещение, которое показано на Фиг.1, не произошло. В этом варианте осуществления вырезы обеспечивают повышенную индивидуальную упругость отдельных помещенных в оболочках пружин.

Матрас в соответствии с настоящим изобретением можно изготовить согласно следующим этапам: пружины помещают внутри оболочечного материала; между по меньшей мере некоторыми пружинами выполняют вырезы; как вариант смещают по меньшей мере одну из пружин и соединяют пружины друг с другом. Здесь этап смещения пружин означает смещение оболочечных частей, выполненных для концов пружин, друг к другу и взаимное их соединение соединительными элементами. Это смещение может произойти либо сразу после помещения пружин в оболочечный материал, т.е. перед их сборкой для формирования матраса, либо после сборки матраса. Но это смещение предпочтительно происходит, когда пружины устанавливают в рядах, и смещение всех пружин в матрасном слое целесообразно осуществить таким образом. Вырезы можно выполнить перед вставкой пружин в оболочечный материал, после вставки пружин, но перед выполняемым как вариант смещением и соединением рядов; после смещения, но перед соединением рядов или после этого соединения. Однако вырезы выполняют предпочтительно после вставки пружин, но перед дополнительными этапами.

Во время изготовления матрасов можно так же, как упоминалось выше, обеспечить соединение друг с другом по меньшей мере двух соседних пружин, чтобы между пружинами было промежуточное отделяющее расстояние.

Благодаря упомянутому типу соединения рядов непосредственно перед пружинами в каждом ряде отделяющие расстояния можно выравнить друг с другом. Это выравнивание предпочтительное, но также можно расположить ряды таким образом, чтобы пружины были смещены относительно друг друга. В последнем случае пружины по всему матрасу можно также расположить ближе друг к другу, чем в обычных гнездовых матрасах, даже если это обычно нежелательно.

Также можно использовать разные отделяющие расстояния, разные смещения и/или разные вырезы в разных зонах или участках матраса; и, например, использовать более крупные отделяющие расстояния в зонах, которые во время обычного использования имеют меньшую нагрузку; и меньшие отделяющие расстояния в зонах с большей нагрузкой. Также можно обеспечить разные свойства на обеих сторонах матраса.

Устройство для выполнения смещения согласно упомянутому способу содержит вставочное средство 11 и с интервалом от этого средства опорную поверхность 12, Фиг.5 и 6. В работе пружины расположены таким образом, что один конец пружин обращен к вставочному средству, и другой - к опорной поверхности. Вставочное средство выполнено с возможностью перемещения к опорной поверхности и от нее для перемещения оболочечного материала у конца пружины через пружину к оболочечному материалу на другой стороне. Причем фиксирующие средства 13 предназначены для выполнения соединительного средства, которое соединяет оболочечные материалы с двух концов. Вставочное средство предпочтительно выполнено с возможностью перемещения мимо опорной поверхности, и фиксирующее средство расположено на его другой стороне, как показано в этом осуществлении. Таким образом, вставочное средство может перемещать оболочечный материал как от переднего, так и от заднего конца через отверстие в опорной поверхности; при этом опорная поверхность исключает возможность захвата пружин. Фиксирующее средство затем может скрепить вместе оболочечные материалы механическим соединительным элементом, таким как зажим, или таким поверхностным соединением, как склеивание или сварка.

Устройство для выполнения вырезов согласно этому способу может также содержать режущее средство 14, которое можно перемещать по рядам между пружинами, Фиг.5. Либо можно также вставлять режущее средство в другом направлении, не в направлении согласно Фиг.5. Режущее средство можно вставить в продольном направлении оболочек, в направлении, поперечном направлению оболочек, или под углом между ними. Как упомянуто выше, средство формирования вырезов можно расположить перед или после предусматриваемого как вариант смещающего средства в изготавливающем устройстве. Режущее средство предпочтительно можно соединить со сварочным средством, используемым для формирования оболочек; и в этом случае вырезы можно сформировать одновременно со сваркой или в непосредственном соединении с ними. Режущим средством могут быть лезвия с заостренным краем, которые можно перемещать вниз к вырезам. Либо вместо них можно использовать режущие края, которые при формировании вырезов перемещаются друг к другу. Также вырезы можно обеспечить нагревом или иным методом.

Система согласно настоящему изобретению может содержать множество параллельных устройств, например два параллельно работающих устройства, которые показаны в этом осуществлении.

Очевидно, что для осуществления смещения можно также использовать и другие типы фиксирующего средства. Также можно использовать подвижную опорную поверхность, и в этом случае это означает, что обе стороны пружин прижимают друг к другу, после чего может выполнить зажатие, сварку или аналогичное соединение. Но в этом случае свобода выбора при позиционировании фиксирующего элемента будет меньшей.

Как упомянуто выше, ряды с пружинами предпочтительно расположены рядом друг с другом, Фиг.3 и 4. Ряды предпочтительно соединяют друг с другом в 2-3 точках крепления, вертикально распределенных непосредственно перед каждой пружиной. Очевидно, можно предусмотреть меньшее или большее число точек крепления. Также можно предусмотреть более длинную фиксирующую линию, по существу, параллельную продольному направлению пружин, вместо множества более коротких точек крепления. Соединение рядов друг с другом можно выполнить сваркой или склеиванием. Это соединение также можно выполнить посредством зажимов ленты «Велкро» или другим соответствующим способом.

При помощи смещения высоту пружин можно удобным образом регулировать изменением позиционирования фиксирующего средства. Чем больше оболочечные части перемещаются друг к другу от концов и чем с большим перекрытием они будут взаимно соединяться, тем тоньше и компактнее будут матрасы. Таким образом можно будет легко обеспечивать разную толщину разных частей матраса или обеспечивать матрасы разной толщины, без необходимости модифицирования чего-либо в производственном процессе, за исключением взаимного соединения. Такое изготовление будет очень гибким и контролируемым.

Настоящее изобретение изложено выше на примере конкретных вариантов осуществления изобретения. Но можно предусмотреть несколько вариантов выполнения этого изобретения. Например, как упоминалось выше, можно использовать и другие типы фиксирующих элементов, другие материалы оболочки, размеры пружин, другое позиционирование и другие габариты вырезов и пр. Помимо этого устройство и способ можно выполнить и разработать в других вариантах. Такие очевидные варианты нужно считать входящими в объем данного изобретения, определяемого прилагаемой формулой изобретения.

Изобретение относится к пружинному матрасу, содержащему пружины, помещенные в оболочках, и направлено на изготовление матраса с меньшим количеством пружин, без потери при этом степени комфортности. Пружинный матрас содержит множество рядов, взаимно соединенных бок о бок друг с другом. Каждый ряд содержит множество непрерывных оболочек и размещенных в них цилиндрических пружин. Оболочечные части, расположенные на концах пружины, выполнены с возможностью перемещения друг к другу через пружину и взаимно соединены соединительным средством. Между по меньшей мере некоторыми пружинами по меньшей мере в одном из рядов выполнен вырез, открытый к верхней или нижней стороне матраса. 3 н. и 14 з.п. ф-лы, 6 ил.

1. Пружинный матрас, содержащий множество рядов, взаимно соединенных бок о бок друг с другом, причем каждый ряд содержит множество непрерывных оболочек (2) и размещенных в них цилиндрических пружин (1); при этом оболочечные части, расположенные на концах пружины, выполнены с возможностью перемещения друг к другу через пружину, и взаимно соединены соединительным средством, отличающийся тем, что между по меньшей мере некоторыми пружинами по меньшей мере в одном из рядов выполнен вырез, открытый к верхней или нижней стороне матраса.

2. Пружинный матрас по п.1, отличающийся тем, что вырезы расположены между по существу всеми пружинами по меньшей мере в одном из рядов.

3. Пружинный матрас по п.1 или 2, отличающийся тем, что он содержит вырезы, открытые к верхней, а также к нижней сторонам матраса.

4. Пружинный матрас по п.1, отличающийся тем, что пружины, между которыми выполнен вырез, отделены друг от друга промежуточным отделяющим расстоянием (SA); причем отделяющее расстояние превышает около 10% диаметра самого крупного витка соседних пружин, и предпочтительно превышает 15% диаметра самого крупного витка, и наиболее предпочтительно превышает 20%.

5. Пружинный матрас по п.4, отличающийся тем, что отделяющее расстояние ограничено проходящим в продольном направлении рядов соединением оболочечного материала между пружинами; при этом вырез расположен в удлиненном соединении.

6. Пружинный матрас по п.4, отличающийся тем, что отделяющее расстояние образовано двумя отделенными соединительными линиями, расположенными между пружинами; при этом вырез расположен между упомянутыми соединительными линиями.

7. Пружинный матрас по п.1, отличающийся тем, что оболочка выполнена из текстильного материала, предпочтительно свариваемого.

8. Пружинный матрас по п.1, отличающийся тем, что оболочечные части выполнены с возможностью перемещения друг к другу настолько, чтобы контактировать друг с другом.

9. Пружинный матрас по п.8, отличающийся тем, что соединительное средство является механическим соединительным элементом или поверхностным соединением.

10. Способ изготовления пружинного матраса, при котором

пружины помещают в оболочках в непрерывных рядах;

взаимно соединяют ряды бок о бок друг с другом;

смещают по меньшей мере одну из пружин перемещением оболочечных частей, выполненных для концов пружин, друг к другу и взаимно соединяют их соединительными элементами;

и, до или после предыдущих этапов:

выполняют вырез между по меньшей мере некоторыми пружинами по меньшей мере в одном из рядов, при этом вырез открыт к верхней или нижней стороне матраса.

11. Способ по п.10, в котором по меньшей мере некоторые соседние пружины в ряде, между которыми выполнен вырез, затем выполняют с промежуточным отделяющим расстоянием между пружинами; причем отделяющее расстояние превышает около 10% диаметра самого крупного витка соседних пружин, и предпочтительно превышает 15% диаметра самого крупного витка, и наиболее предпочтительно превышает 20%.

12. Способ по п.10 или 11, в котором оболочечные части выполняют с возможностью перемещения друг к другу настолько, чтобы контактировать друг с другом.

13. Способ по п.10, в котором вырезы выполняют перед смещением пружин.

14. Способ по п.10, в котором отделение пружин друг от друга обеспечивают выполнением взаимного соединения в продольном направлении рядов оболочечного материала; при этом вырезы расположены в упомянутом протяженном взаимном соединении.

15. Способ по п.10, в котором отделение обеспечивают расположением двух отделенных друг от друга соединительных линий; при этом вырез выполняют между упомянутыми соединительными линиями.

16. Устройство для изготовления пружинного матраса, содержащее:

средство для помещения цилиндрических пружин в непрерывные оболочки, с образованием рядов;

средство для взаимного соединения рядов бок о бок друг с другом;

средство для смещения пружин, помещенных в рядах; и

средство для выполнения вырезов между пружинами в упомянутых рядах;

причем упомянутые вырезы открыты к верхней или нижней стороне матраса.

17. Устройство по п.16, в котором средство для смещения содержит вставочное средство и расположенное на расстоянии от него средство противоположного растяжения; причем вставочное средство и средство противоположного растяжения выполнены с возможностью осуществления относительного смещающего движения друг к другу и друг от друга для перемещения оболочечных материалов на концах пружины между ними друг к другу через пружину; и фиксирующее средство для установки соединительных элементов, которые взаимно соединяют таким образом перемещаемые друг к другу оболочечные материалы от двух концов пружины.

| Станок для правки крючковых игл и тому подобных изделий | 1938 |

|

SU58203A1 |

| DE 20215963 U1, 26.06.2003 | |||

| DE 29718869 U1, 19.03.1998 | |||

| US 5319815 A, 14.06.1994 | |||

| US 5699998 A, 23.12.1997 | |||

| 0 |

|

SU244077A1 | |

| RU 2001128072 A, 27.07.2003. | |||

Авторы

Даты

2009-09-20—Публикация

2005-04-26—Подача