Изобретение относится к технике сушки капиллярно-пористых материалов и может быть использовано для сушки биологических объектов, продуктов химической, легкой и других отраслей промышленности без повышения температуры и разрушения структуры продуктов и веществ.

В настоящее время для сушки большинства продуктов пищевого и фармацевтического назначения используют конвективный способ, заключающийся в том, что сухой воздух прогревается с использованием встроенного нагревательного элемента, нагретый воздух с помощью вентилятора направляется в барабан (технологический объем) сушилки, проходит через высушиваемый материал, увлажняется, затем вне пределов барабана охлаждается с помощью холодной воды или воздуха. Процесс длится столько времени, сколько нужно для высыхания материала [1].

Современная сушка в технологическом оформлении используемых сушилок характеризуется следующими недостатками [2]:

1) процесс чрезвычайно энергоемок и длителен;

2) сушилки не могут быть малогабаритными, так как это уменьшает воздушный объем в барабане, что, с одной стороны, ограничивает скорость процесса, а с другой, увеличивает его себестоимость;

3) высокая температура приводит к пересыханию и порче биологических объектов. Для исключения этого момента необходимо снабжать сушилку «умной» и дорогой электронной системой контроля температуры высушиваемого материала, что значительно увеличивает стоимость сушилки.

Приведенные недостатки объясняются не низким уровнем проработанности конструктивных решений, а недостатками положенного в основу метода - конвективной сушки. Перспективным вариантом замены или дополнения конвективного способа сушки является сушка в акустических полях высокой интенсивности, что связано со следующими достоинствами метода:

1) высокая интенсивность процесса;

2) возможность обеспечения качественной и эффективной сушки при низких температурах или принципиально без повышения температуры (исключение разрушения структуры, сохранение всхожести зерна и т.п.);

3) возможность разработки самонастраивающихся ультразвуковых генераторов, что не требует пользовательского контроля над работой системы.

Вышеперечисленные достоинства объясняют большой интерес к технологии ультразвуковой сушки. Однако попытки практической реализации процесса ультразвуковой сушки сталкиваются с рядом технологических сложностей:

1) необходимость создания акустических колебаний в воздушной среде с интенсивностями более 140 дБ;

2) необходимость создания сушильной камеры, обеспечивающей равномерное воздействие акустических колебаний по всему высушиваемому материалу.

В настоящие время при создании устройств для акустической сушки эти проблемы решают путем использования аэродинамических излучателей и создания сушильных камер, как правило, в виде протяженного канала прямоугольной формы. Примером такой сушильной установки может служить известное устройство для сушки капиллярно-пористых сыпучих материалов [3]. Это устройство представляет собой сушильную камеру, выполненную в виде канала-звукопровода, с одного торца которого расположен излучатель звука, с противоположного - звукопоглощающий материал.

Это устройство позволяет осуществлять процесс акустической сушки материалов, однако ему присущи некоторые недостатки:

1) использование в качестве источника звука газоструйного излучателя, обладающего следующими недостатками:

а) низкий КПД, не превышающий 20%;

б) быстрый износ механических узлов;

в) невозможность работы на высоких частотах (более 20 кГц) и, как следствие, необходимость защиты обслуживающего персонала от акустического излучения (в описываемом устройстве использована частота 150 Гц);

г) необходимость подвода сжатого воздуха высокого давления, для чего необходимо использование компрессора;

д) большие массогабаритные характеристики, исключающие возможность создания малогабаритной сушилки;

2) неоптимальная форма сушильной камеры, выполненная в виде протяженного канала прямоугольной формы, приводящая к низкой эффективности использования акустической энергии и отсутствию фокусирования акустических колебаний на высушиваемом материале;

3) применение на тыльном торце сушильной камеры заглушки-звукопоглотителя, приводящее к тому, что реализуется режим бегущей волны и до 80% акустической энергии поглощается в звукопоглотителе и не участвует в процессе сушки (согласно описанию устройства интенсивность у поглотителя всего на 5-6 дБ ниже, чем у излучателя, следовательно, если, как указано в описании, в устройстве реализуется режим бегущей волны, то на сушку затрачивается не более 5 дБ, остальное поглощается в поглотителе).

Все перечисленные недостатки снижают эффективность акустического воздействия и не обеспечивают приемлемой скорости сушки.

Недостатки известного устройства были частично устранены устройством для осуществления сушки капиллярно-пористых материалов, приятым за прототип [4], содержащим тороидальный сетчатый контейнер для высушиваемого материала, установленный в корпусе сушилки, и излучатель акустических колебаний ультразвуковой частоты.

При реализации процесса сушки при помощи устройства по [4] за счет специальной формы сушильной камеры обеспечивается фокусировка ультразвуковых колебаний на высушиваемом материале, благодаря чему повышается скорость и равномерность сушки. Однако в устройстве только частично устранены существенные недостатки известных устройств акустической сушки (например, использование в качестве источника ультразвуковых колебаний газоструйного излучателя). Прототипу свойственны и другие недостатки:

1) малые объемы высушиваемого материла, обусловленные необходимостью размещения высушиваемого материала в области фокусирования;

2) невозможность осуществления «деликатной» сушки, вызванная необходимостью подачи в сушильную камеру больших объемов воздуха для работы газоструйного излучателя;

3) низкий КПД сушилки из-за использования газоструйного излучателя (КПД не превышает 20%).

Таким образом, устройство, принятое за прототип, не позволяет реализовать процесс сушки с максимальной эффективностью.

Предлагаемое техническое решение устройства ультразвуковой сушки состоит из тороидального сетчатого контейнера для высушиваемого материала, установленного в корпусе сушилки, и излучателя акустических колебаний ультразвуковой частоты. При этом излучатель ультразвуковых колебаний выполнен в виде изгибно-колеблющегося диска, размеры и форма которого выбраны из условия обеспечения заданных частоты и направленности излучения ультразвуковых колебаний. Излучатель соединен с пьезоэлектрическим преобразователем, питаемым электронным генератором ультразвуковой частоты. Внутренняя поверхность корпуса сушилки образована вращением вокруг акустической оси изгибно-колеблющегося диска двух пересекающихся осесимметричных парабол, имеющих общий фокус. Тороидальный контейнер выполнен в виде двух секций, расположенных в горизонтальной плоскости, причем одна из тороидальных секций контейнера находится в области общего фокуса парабол, а вторая расположена на равном удалении от боковой стенки сушильной камеры и первой секции.

В предлагаемом устройстве ультразвуковой сушки задача повышения эффективности акустического воздействия и увеличения скорости сушки решается за счет:

1) создания сушильной камеры специальной формы, обеспечивающей формирование оптимального акустического поля, фокусирования ультразвуковых колебаний в высушиваемом сырье и формирование режима стоячей волны, что позволяет обеспечить наиболее полное использование энергии ультразвуковых колебаний;

2) использования в качестве источника ультразвуковых колебаний пьезоэлектрической ультразвуковой колебательной системы с излучателем в виде изгибно-колеблющегося диска, позволяющего формировать равномерно ультразвуковое излучение на большой площади.

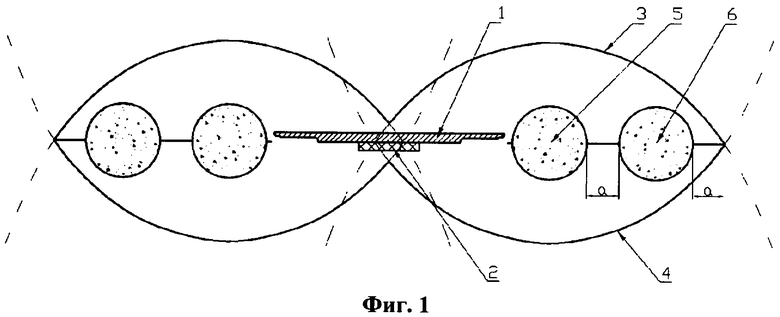

Сущность предлагаемого технического решения поясняется фиг.1, на которой схематично представлено предлагаемое устройство ультразвуковой сушки. Предлагаемое устройство состоит из излучателя ультразвуковых колебаний в виде изгибно-колеблющегося диска 1, размеры и форма которого выбраны из условия обеспечения заданных частоты и направленности излучения ультразвуковых колебаний, соединенного с пьезоэлектрическим преобразователем 2, установленным в корпусе сушилки. Пьезоэлектрический преобразователь питается от генератора электрических колебаний ультразвуковой частоты (на фиг.1 не показан). Корпус сушилки состоит из верхней 3 и нижней 4 секций. Верхняя секция выполнена съемной и предназначена для загрузки высушиваемого материала. В корпусе сушилки также расположен контейнер для высушиваемого материала, состоящий из двух тороидальных секций. Одна из тороидальных секций 5 контейнера расположена в области общего фокуса парабол. Вторая секция 6 контейнера расположена на равном расстоянии а от боковой стенки сушильной камеры и первой секции. При этом желательно, чтобы габаритные размеры сушилки выбирались из условия обеспечения минимума расстояния а.

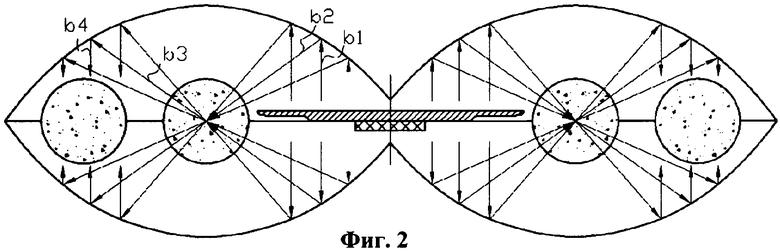

В предлагаемом варианте сушильной камеры процесс сушки осуществляется следующим образом. Обе тороидальные секции контейнера заполняют высушиваемым материалом. Затем контейнер с высушиваемым материалом помещают в корпус сушилки и осуществляют воздействие ультразвуковыми колебаниями до момента удаления необходимого количества влаги. При генерировании изгибно-колеблющимся диском плоской волны распределение ультразвуковых колебаний внутри сушильной камеры примет вид, показанный на фиг.2 стрелками. Изгибно-колеблющийся диск излучает ультразвуковые колебания в обе стороны относительно своей плоскости, которые отражаются от внутренней ветви параболы, образующей поверхность корпуса сушилки, и фокусируются в высушиваемом материале. Часть ультразвуковых колебаний, отраженных от высушиваемого материала, расположенного в первой тороидальной секции контейнера, попадает на внешнюю ветвь параболы, отражаясь от которой, равномерно распределяется по высушиваемому материалу, расположенному во второй тороидальной секции контейнера. При выборе расстояния b1+b2+b3+b4, кратном длине волны ультразвуковых колебаний в воздушной среде, будет обеспечиваться режим стоячей волны, который является самым энергетически выгодным режимом ультразвукового воздействия. Благодаря выполнению внутренней поверхности корпуса сушилки в виде параболы расстояние b1+b2+b3+b4 будет равным для каждой точки поверхности изгибно-колеблющегося диска и контейнера с высушиваемым материалом. В результате будет обеспечена равномерность высушивания материала по всему объему.

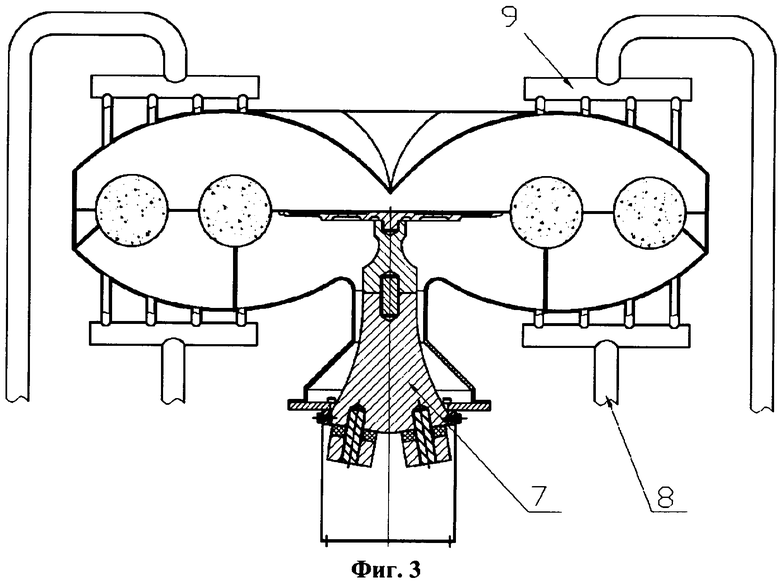

На фиг.3 показана конструктивная схема ультразвуковой сушилки, реализованная на практике. Для повышения эффективности электроакустического преобразования пьезоэлектрический преобразователь выполнен в виде трехполуволновой ультразвуковой колебательной системы с концентратором 7 [5]. Для повышения эффективности сушки система снабжена устройствами подачи 8 и отвода 9 сушильного воздуха. Разработанная сушильная камера позволяет реализовать следующие режимы сушки: конвекционно-ультразвуковую, вакуумно-ультразвуковую и сушку с попеременным изменением давления в сушильной камере. Разработанная сушильная камера имеет следующие технические характеристики: интенсивность формируемых акустических колебаний, не менее 140 дБ; частота колебаний, генерируемых изгибно-колеблющимся дисковым излучателем 22 кГц; максимальная амплитуда (размах амплитуды) колебаний дискового излучателя 100 мкм; диаметр излучающего диска колебательной системы не более 250 мм; материал дискового излучателя и концентратора - титановый сплав; диаметр сушильной камеры 750 мм; материал сушильной камеры - металл; интенсивность акустических колебаний в сушильной камере (при интенсивности излучения 140 дБ) не менее 150 дБ; максимальная загрузка сушильной камеры 15 кг.

Для определения эффективности созданной конструкции сушильной камеры были проведены экспериментальные исследования, при которых использовался дисковый излучатель с потребляемой электрической мощностью 200 Вт. Температура в сушильной камере поддерживалась на уровне 23-26°С, влажность 50-65%. Дополнительная подача и отвод сушильного воздуха не использовались, т.е. для подтверждения эффективности использовался самый нерациональный способ сушки.

Были проведены две серии экспериментов. Время сушки принималось равным 160 минутам. В первой серии экспериментов в качестве высушиваемого материала использовался размоченный в воде желатин. Результаты сушки приведены в таблице 1.

Результаты сушки желатина

Таким образом, после 160 минут сушки желатина его конечное влагосодержание составило 28,31%, при этом энергозатраты составили 0,6 кВт. При использовании ультразвуковой сушилки с газоструйным преобразователем для высушивания такого же количества желатина потребовалось 230 минут при энергозатратах в 2,3 кВт.

Во второй серии экспериментов осуществлялся процесс сушки моркови. Результаты экспериментов приведены в таблице 2.

Результаты сушки моркови

После сушки моркови ее влагосодержание уменьшилось приблизительно в два раза, при этом энергозатраты составили 0,6 кВт. При использовании ультразвуковой сушилки с газоструйным преобразователем для высушивания такого же количества желатина потребовалось 300 минут при энергозатратах в 3 кВт.

Приведенные значения показывают эффективность предлагаемого технического решения и перспективность его применения в качестве промышленных и малогабаритных коммерческих сушильных установок.

Мелкосерийное производство разработанного устройства для ультразвуковой сушки планируется начать в 2009 году.

Список литературы

1. Физические основы ультразвуковой технологии [Текст] / под ред. Л.Д.Розенберга. - М.: Наука, 1969. - 689 с.

2. Хмелев В.Н. Ультразвуковые многофункциональные и специализированные аппараты для интенсификации технологических процессов в промышленности [Текст] / В.Н.Хмелев, А.В.Шалунов [и др.]. - Барнаул: АлтГТУ, 2007. - 416 с.

3. Патент РФ №2095707.

4. Патент РФ №2239137 - прототип.

5. Khmelev V.N. High Power Ultrasonic Oscillatory Systems [Text] / V.N.Khmelev, S.V.Levin, S.N.Tsyganok, A.N.Lebedev //International Workshop and Tutorials on Electron Devices and Materials EDM'2007: Workshop Proceedings. - Novosibirsk: NSTU, 2007. - P.293-298.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство бесконтактной акустической сушки материалов | 2022 |

|

RU2794688C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СУШКИ ВОЛОС | 2008 |

|

RU2374965C1 |

| Способ ультразвуковой сушки сыпучих материалов | 2020 |

|

RU2751423C1 |

| СПОСОБ КОАГУЛЯЦИИ ИНОРОДНЫХ ЧАСТИЦ В ГАЗОВЫХ ПОТОКАХ | 2010 |

|

RU2447926C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СУШКИ БЕЛЬЯ В СТИРАЛЬНЫХ МАШИНАХ БАРАБАННОГО ТИПА | 2004 |

|

RU2277611C1 |

| УСТРОЙСТВО ЭЛЕКТРОФИЗИЧЕСКОГО ВОЗДЕЙСТВИЯ НА АЭРОЗОЛИ | 2010 |

|

RU2430509C1 |

| Способ ультразвуковой сушки материалов | 2022 |

|

RU2795140C1 |

| СПОСОБ ЭЛЕКТРОФИЗИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ВОЗДУШНО-КАПЕЛЬНЫЕ ДИСПЕРСИИ | 2009 |

|

RU2421566C2 |

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ | 2003 |

|

RU2239137C1 |

| АКУСТИЧЕСКИЙ СПОСОБ СУШКИ МАТЕРИАЛОВ | 2004 |

|

RU2276760C2 |

Изобретение относится к области техники, связанной с осуществлением технологических процессов сушки различных материалов при помощи акустических колебаний ультразвуковой частоты. Изобретение может быть использовано в фармацевтической, химической и биологической промышленности, а также при переработке продукции сельского хозяйства. Предложенное устройство для ультразвуковой сушки содержит тороидальный контейнер для высушиваемого материала, который установлен в корпусе сушилки, и излучатель ультразвуковых колебаний, выполненный в виде изгибно-колеблющегося диска, размеры и форма которого выбраны из условия обеспечения заданных частоты и направленности излучения ультразвуковых колебаний. Излучатель соединен с пьезоэлектрическим преобразователем, питаемым электронным генератором ультразвуковой частоты. Внутренняя поверхность корпуса сушилки образована вращением вокруг акустической оси изгибно-колеблющегося диска двух пересекающихся осесимметричных парабол, имеющих общий фокус. Тороидальный контейнер выполнен в виде двух секций, расположенных в горизонтальной плоскости, причем одна из секций контейнера находится в области общего фокуса парабол, а вторая расположена на равном удалении от боковой стенки сушильной камеры и первой секции. Устройство должно обеспечить повышение эффективности акустического воздействия и увеличение скорости сушки. 3 ил., 2 табл.

Устройство для ультразвуковой сушки, содержащее тороидальный сетчатый контейнер для высушиваемого материала, установленный в корпусе сушилки и излучатель акустических колебаний ультразвуковой частоты, отличающееся тем, что излучатель ультразвуковых колебаний выполнен в виде изгибно-колеблющегося диска и соединен с пьезоэлектрическим преобразователем, питаемым электронным генератором ультразвуковой частоты, внутренняя поверхность корпуса сушилки образована вращением вокруг акустической оси изгибно-колеблющегося диска двух пересекающихся осесимметричных парабол, имеющих общий фокус, а тороидальный контейнер выполнен в виде двух секций, расположенных в горизонтальной плоскости, причем одна из тороидальных секций контейнера находится в области общего фокуса парабол, а вторая расположена на равном удалении от боковой стенки сушильной камеры и первой секции.

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ | 2003 |

|

RU2239137C1 |

| Волнограф | 1940 |

|

SU60188A1 |

| АКУСТОТЕРМИЧЕСКИЙ СПОСОБ СУШКИ МАТЕРИАЛОВ | 2001 |

|

RU2215953C2 |

| RU 2062416 C1, 20.06.1996 | |||

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ, СПОСОБ СУШКИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ СУШКИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ, ПРЕИМУЩЕСТВЕННО ДРЕВЕСНОГО ШПОНА | 1999 |

|

RU2168127C2 |

Авторы

Даты

2009-09-20—Публикация

2008-05-12—Подача