Изобретение относится к области сушки, а именно к способам повышения эффективности (производительности процесса и качества конечного продукта) сушки в устройствах барабанного типа при помощи ультразвуковых колебаний с высоким уровнем силы звука (интенсивности УЗ воздействия).

Изобретение может быть использовано для создания современной материально-технической базы в областях промышленности и сельского хозяйства, где одним из технологических этапов является сушка сыпучих материалов и этот процесс реализуется в устройствах барабанного типа.

Процесс сушки, заключающийся в удалении влаги из материала, с одной стороны, является одним из ключевых этапов различных технологических процессов, а с другой стороны, одной из самых затратных стадий переработки продукции. Эффективность способа сушки, в значительной степени, определяет качество и себестоимость конечного продукта. В связи с этим способы сушки непрерывно совершенствуются в направлении интенсификации (ускорения) процесса при одновременном повышении качества получаемого продукта.

Для интенсификации процесса удаление влаги из сыпучих материалов наиболее эффективными являются способы, основанные на применении ультразвуковых колебаний высокой интенсивности.

Такие способы характеризуется рядом специфических особенностей.

1. Ускорение процесса сушки происходит только при высоких интенсивностях воздействия. В случае воздействия на материалы колебаниями с низким уровнем силы звука (менее 130 дБ) процесс сушки ничем не отличается от конвективной сушки, то есть, существует «критический» уровень воздействия, при котором влияние воздействия УЗ колебаний является определяющим и, начинается процесс, который можно называть акустической (ультразвуковой) сушкой.

2. Большинство экспериментальных работ свидетельствуют о нелинейной зависимости интенсивности сушки от величины уровня силы ультразвукового воздействия. Установлено, что, начиная с интенсивности акустических колебаний в 140-160 дБ, процесс удаления влаги идет по экспоненциальному закону.

До настоящего времени считалось, что наиболее эффективными являются способы ультразвуковой сушки, основанные на применении колебаний, создаваемых с помощью газоструйных преобразователей, обеспечивающих формирование акустических (ультразвуковых) колебаний высокой интенсивности в газовой среде. Поэтому, было предложено большое количество способов ультразвуковой сушки (Акустотермический способ сушки материалов, патент 2215953 РФ: МПК F26B 5/02 (2000.01) / F26B 7/00 (2000.01) / Глазнев В.Н; патентообладатель: Глазнев Владимир Николаевич; заявка: 2001122696/06 от 10.08.2001. Опубликовано: 10.05.2003) [1].

(Способ сушки волокнистых материалов, патент 2171959 РФ: МПК F26B 5/02 (2000.01) / F26B 7/00 (2000.01) / Изгородин А.К., Сенченков Е.В., Семикин А.П.; патентообладатель: Ивановская государственная текстильная академия; Заявка: 99105625/06 от 18.03.1999. Опубликовано: 10.08.2001) [2], основанных на использовании газоструйных преобразователей.

Наиболее эффективными являются способы сушки (Способ акустической сушки капиллярно-пористых материалов, патент 2062416 РФ: МПК F26B 5/02 (1996.01) / Глазнев В.Н., Глинский А.Б.; патентообладатель: Институт теоретической и прикладкой механики СО РАН; заявка: 94 94027716 от 22.07.1994. Опубликовано: 20.06.1996) [3], (Способ высокоинтенсивной акустической сушки капиллярно-пористых материалов и устройство для его осуществления: патент 2548696 РФ: МПК F26B 5/02 (2006.01) / Корецкий С.Л.; Корецкий В.А.; патентообладатель: Общество с ограниченной ответственностью «Акустические технологии сушки» (RU); заявка 2013152695/06 от 28.11.2013. Опубликовано: 20.04.2015) [4], заключающиеся в акустическом воздействии на высушиваемый материал газоструйным преобразователем при подаче через него в объем сжатого воздуха, преобразовании энергии потока газа в энергию упругих колебаний. Высушиваемый материал располагается в сушильной камере, размер которой превосходит объем высушиваемого материала.

Такие способы позволяют ускорить сушку материалов за счет воздействия колебаниями, однако имеют следующие недостатки:

- низкую эффективность сушки, обусловленную тем, что на практике обеспечивается незначительное превышение «критического» уровня звукового давления, что приводит к длительному времени сушки;

- невозможность повышения эффективности сушки из-за необходимости увеличения уровня звукового давления над уровнем «критического» давления, поскольку это требует увеличения давления газа, подаваемого в газоструйный излучатель и увеличения диаметра соплового отверстия. При этом увеличиваются расходы на создание сжатого воздуха и снижается рабочая частота излучателей, что требует усложнения систем акустической защиты от негативных воздействий на человека и окружающий природный мир (животных и растения). Для упрощения систем защиты сушилки выполнены в виде параллелепипедов, что исключает возможность повышения эффективности за счет пересыпания материала во вращающемся барабане и снижает эффективность применения энергии колебаний.

- газоструйные излучатели работают в области акустических колебаний звуковой частоты, что обуславливает возможность негативного воздействия на человека и окружающий животный мир. Эффективность газоструйного излучателя при переходе в область ультразвуковых колебаний существенно падает. Так газоструйный излучатель на рабочую частоту в 20 кГц должен иметь размеры резонатора и соплового отверстия около 1 мм, что существенно ограничивает поток газа, используемого для преобразования в акустические колебания. По этой причине мощность формируемых колебаний не может быть более 10... 100 Вт и эффективность такого воздействия на ультразвуковой частоте становится недостаточной для обеспечения эффекта акустической сушки в реальных объемах.

Для устранения недостатков известных способов сушки, связанных с использованием воздействия на звуковых частотах (до 15 кГц) и реализации способов сушки на ультразвуковой частоте (более 20 кГц), предложены способы ультразвуковой сушки, например (Способ сушки капиллярно-пористых материалов, патент 2239137 РФ: МПК F26B 5/02 (2000.01) / F26B 7/00 (2000.01) / Хмелев В.Н., Заборовский А.Н.; патентообладатель: Государственное образовательное учреждение высшего профессионального образования «Алтайский государственный технический университет им. И.И. Ползунова» (АлтГТУ); заявка: 2003102919/06 от 31.01.2003. Опубликовано: 27.10.2004) [5]. При реализации таких способов сушки в качестве источника ультразвуковых колебаний (излучателя) используются металлические диски, совершающие изгибные колебания, возбуждаемые при помощи пьезоэлектрических преобразователей (Ультразвуковая колебательная система для газовых сред, патент 132000 РФ МПК В06В 1/00 (2006.01) / Хмелев В.Н., Галахов А.Н., Шалунов А.В., Нестеров В.А., Голых Р.Н.; заявитель и патентообладатель: Общество с ограниченной ответственностью «Центр ультразвуковых технологий АлтГТУ»; заявка №2013123940/28 от 24.05.2013. Опубликовано: 10.09.2013) [6].

Наиболее близким по технической сущности к предлагаемому техническому решению является способ ультразвуковой сушки сыпучих материалов по патенту (патент 2277611 РФ ) [7], принятому за прототип, и заключающийся в том, что высушиваемый материал размещают в цилиндрическом технологическом барабане, обеспечивают его пересыпание в процессе вращения барабана, осуществляют воздействие ультразвуковыми колебаниями при помощи излучателя дисковой формы, установленного перед одной из торцевых стенок барабана так, что ось вращения барабана совпадает с акустической осью излучателя.

Такой способ пригоден для сушки различных сыпучих материалов.

В качестве источника ультразвуковых колебаний используют дисковый излучатель, выполненный из металла, совершающий изгибные колебания, возбуждаемые при помощи пьезоэлектрического преобразователя. Сушка осуществляется в установке барабанного типа и заключается в непрерывном энергетическом воздействии упругими колебаниями ультразвуковой частоты на пересыпаемый материал в процессе вращения барабана и пересыпании высушиваемого материала внутри него. Применение ультразвуковых колебаний для воздействия на высушиваемый материал обеспечивает снижение требований по защите персонала, обслуживающего сушилку, снижает материалоемкость (обеспечена возможность использования в барабане тонких металлических стенок), а применение дисковых излучателей с КПД более 40…50% позволяет существенно снизить энергозатраты на формирование ультразвукового воздействия.

Вместе с тем способу ультразвуковой сушки сыпучих материалов по (Способ ультразвуковой сушки белья в стиральных машинах барабанного типа, патент 2277611 РФ МПК D06F 58/02 (2006.01) / Хмелев В.Н., Цыганок С.Н., Заборовский А.Н., Барсуков Р.В., Савин И.И., Шалунов А.В., Хмелев М.В.; патентообладатель Государственное образовательное учреждение высшего профессионального образования «Алтайский государственный технический университет им. И.И. Ползунова» (АлтГТУ); заявка 2004133804/12 от 18.11.2004. Опубликовано: 10.06.2006) [7] присущи следующие недостатки.

1. Способ сушки, принятый за прототип имеет ограничения, связанные с количеством (массой) единовременно высушиваемого сыпучего материала. Обусловлено это ограничением размера барабана сушилки и необходимостью размещения только такого количества высушиваемого материала на дне барабана, которое пересыпаясь при вращении барабана, создает максимально возможную поверхность воздействия на материал. Предельный объем высушиваемого материала теоретически не может быть более половины объема барабана, а практически не превышает 25%.

2. Эффективность способа ограничивается невозможностью равномерного распределения высушиваемого материала по объему барабана при его вращении. Большая часть материала всегда находится в нижнем положении, создавая толстый слой материала. В этом слое сушке подвергается только поверхностный слой, т.е. воздействию подвергается только незначительная часть высушиваемого материала. Это увеличивает время сушки и не позволяет реализовать в должной мере преимущества ультразвуковой сушки.

3. При проворачивании барабана не реализуется равномерное распределение сыпучего материала по сечению барабана, пересыпаются большие массы материала, что приводит к частичному разрушению частиц, гранул или зерен высушиваемого материала.

4. Способ не позволяет эффективно использовать ультразвуковое излучение от дискового излучателя, поскольку воздействие в камере существенно зависит от количества материала в барабане, а его расположение меняется в процессе пересыпания. При этом резонансные условия усиления колебаний за счет отражения от задней стенки барабана могут возникать или аппаратурно настраиваться только в отдельные моменты процесса, например, когда весь материал на дне барабана.

Перечисленные недостатки ограничивают возможности известного способа ультразвуковой сушки, приводят к существенному снижению производительности технологической операции сушки и потере качества конечного продукта, что делает такой способ сушки экономически выгодным только для сушки особо ценных и дорогостоящих материалов при непрерывном перемешивании небольших объемов (количества) высушиваемого материала для обеспечения равномерности сушки.

Предлагаемое техническое решение направлено на устранение недостатков существующего способа ультразвуковой сушки сыпучих материалов, и создание нового способа ультразвуковой сушки сыпучих материалов, способного обеспечить повышение производительности операций сушки и увеличение качества конечного продукта за счет обеспечения равномерного распределения сыпучего материала и эффективного ультразвукового воздействия внутри барабанной сушилки.

Кроме того, предлагаемый способ сушки позволит обеспечить повышение привлекательности самого метода ультразвуковой сушки, снижение стоимости процесса и позволит создать мобильные малогабаритные сушилки.

Суть предлагаемого технического решения заключается в том, что в известном способе ультразвуковой сушки сыпучих материалов, предполагающем размещение сыпучего материала, по крайней мере в одном цилиндрическом технологическом барабане, пересыпание его в процессе вращения барабана, воздействие ультразвуковыми колебаниями при помощи излучателя дисковой формы, установленного перед одной из торцевых стенок барабана так, что ось вращения барабана совпадает с акустической осью излучателя, ультразвуковое воздействие осуществляют одновременно на высушиваемый материал, размещенный на внутренних и внешних поверхностях нескольких цилиндрических барабанов, вращающихся синхронно с одинаковой скоростью. Все барабаны со стороны, противоположной излучателю, имеют общую торцевую стенку, расположенную на расстоянии, кратном половине длины волны используемых ультразвуковых колебаний в газовой среде, на внутренней стороне барабана максимального диаметра, а также на внешней и внутренней поверхностях каждого последующего барабана, вдоль каждой его цилиндрической образующей, выполнены лопасти, обеспечивающие при вращении барабана удержание материала на цилиндрических поверхностях при движении лопастей вверх, и высыпание материала при движении лопастей вниз, в каждом из барабанов, - кроме барабана максимального диаметра, - выполнены продольные пазы, ширина которых выбрана из условия обеспечения возможности засыпания материала из каждого внешнего барабана во внутренний при перемещении паза вверх и для высыпания материала из каждого внутреннего барабана во внешний - при перемещении паза вниз. Ультразвуковое воздействие на высушиваемый материал осуществляют непрерывно на частоте от 20 до 25 кГц с уровнем силы ультразвука в пределах 146…160 дБ при вращении барабанов, пересыпающих материал, последовательно, с внутренней поверхности внешнего барабана на внешнюю поверхность находящегося внутри него следующего барабана, а затем с внешней поверхности этого барабана, последовательно, на его внутреннюю поверхность и внешнюю поверхность следующего барабана меньшего диаметра.

Таким образом, в предлагаемом техническом решении задача повышения производительности операции сушки и улучшения качества конечного продукта достигается за счет обеспечения равномерного распределения сыпучего материала и эффективного ультразвукового воздействия на материал.

Это достигается тем, что ультразвуковое воздействие осуществляют одновременно на сыпучий материал, размещенный на внутренних и внешних поверхностях нескольких цилиндрических барабанов, осесимметрично размещенных относительно акустической оси дискового излучателя и вращающихся синхронно с одинаковой скоростью.

Резонансное усиление ультразвуковых колебаний в сушилке достигается за счет того, что все барабаны со стороны, противоположной излучателю имеют общую торцевую стенку, расположенную на расстоянии, кратном половине длины волны используемых ультразвуковых колебаний в газовой среде.

Равномерное распределение увеличенного количества высушиваемого материала обеспечено за счет того, что на внутренней стороне барабана максимального диаметра, а также на внешней и внутренней поверхностях каждого последующего барабана вдоль всей его цилиндрической образующей выполнены лопасти, обеспечивающие при вращении барабана удержание материала на цилиндрических поверхностях при движении лопастей вверх и высыпание материала при движении лопастей вниз.

Для обеспечения равномерности сушки, за счет обеспечения оптимального распределения материала в барабанах и непрерывного пересыпания небольших количеств материала по всему объему сушилки, в каждом из барабанов, кроме барабана максимального диаметра, выполнены продольные пазы, ширина которых выбрана из условия обеспечения возможности засыпания материала из каждого внешнего барабана во внутренний при перемещении паза вверх и для высыпания материала из каждого внутреннего барабана во внешний при перемещении паза вниз.

Для обеспечения максимальной эффективности сушки сыпучих материалов в небольших объемах (тонких слоях) ультразвуковое воздействие осуществляется в не слышимом и не воспринимаемом человеком диапазоне частот от 20 до 25 кГц с уровнем силы ультразвука в пределах 146…160 дБ. При воздействии с таким уровнем силы ультразвука происходит удаление влаги с поверхности частиц высушиваемого материала с максимальной скоростью за счет механического ультразвукового распыления (т.е. без фазового перевода жидкости в парообразное состояние) и выход влаги из глубины частиц (зерен, гранул) высушиваемого материала. Ограничение уровня силы ультразвука в 160 дБ обусловлено тем, что дальнейшее увеличение требует непропорционально большого увеличения электрической энергии для формирования колебаний с такой интенсивностью. Кроме того, указанное значение уровня силы ультразвука в 160 дБ требует работы излучателя с таким уровнем амплитуд механических колебаний (более 100 мкм), при котором происходит разрушение излучателя.

Максимальная скорость и равномерность сушки при минимальном разрушении частиц высушиваемого материала обеспечивается за счет того, что УЗ воздействие осуществляется равномерно на весь объем материала, распределенного тонкими слоями и пересыпаемого небольшими порциями при вращении барабанов, перемещающих материал, последовательно, с внутренней поверхности внешнего барабана на внешнюю поверхность находящегося внутри него следующего барабана, а затем с внешней поверхности этого барабана, последовательно, на его внутреннюю поверхность и внешнюю поверхность следующего барабана меньшего диаметра.

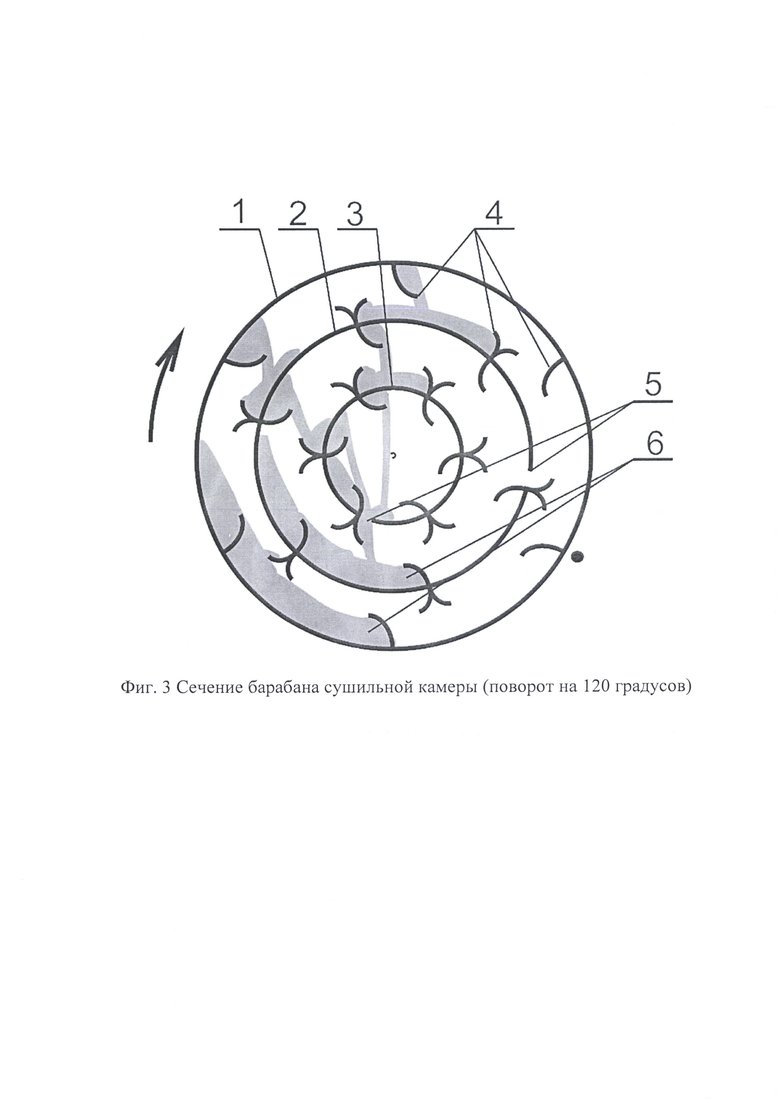

Сущность технического решения поясняется фиг. 1-6, на которых схематично представлены сечения барабанов сушильной камеры в ходе их вращения.

Для простоты понимания сущности способа рассмотрим процесс сушки на примере сушилки, содержащей корпус 1 и два внутренних цилиндра 2 и 3 с лопастями 4, расположенными под углом 60° относительно друг друга по окружности.

Способ реализуется в сушилке барабанного типа. Сушилка представляет собой цилиндрический барабан 1, являющийся корпусом установки с диаметром, равным диаметру дискового ультразвукового излучателя (на фигурах не показан). Ультразвуковой излучатель устанавливается в торцевую стенку корпуса. Внутри корпуса, соосно с ним, располагаются цилиндрические барабаны меньшего диаметра, - дальше цилиндры. На внутренних поверхностях всех цилиндров и корпуса, вдоль их образующих, размещают лопасти 4, на внешних поверхностях всех цилиндров, также, вдоль образующих, размещают двухсторонние лопасти, форма и количество которых выбирается под свойства высушиваемого материала. В каждом цилиндре выполнен продольный паз 5, ширина которого подбирается исходя из свойств материала.

Предлагаемый способ ультразвуковой сушки сыпучих материалов реализуется следующим образом. Высушиваемый сыпучий материал 6 засыпают в сушильную установку через технологическое отверстие, причем объем материала составляет 15-25% от объема корпуса.

Затем сушильную установку начинают вращать электродвигателем (на фигурах не показан) с частотой 5-10 об/мин в зависимости от влажности и сыпучести материала. Одновременно с вращением осуществляют УЗ воздействие источником мощных ультразвуковых колебаний 146-160 дБ.

В исходном положении (фиг. 1) сыпучий материал расположен в нижних частях цилиндров и корпуса. С началом вращения барабана лопасти подхватывают материал и удерживают его на внутренних поверхностях цилиндров и корпуса.

При повороте сушильного барабана на угол около 60 градусов (фиг. 2), материал начинает пересыпаться на внешнюю сторону цилиндров меньших диаметров, где материал удерживается лопастями этих поверхностей.

При угле около 120 градусов (фиг. 3), помимо выше описанной операции, происходит высыпание материала из малого цилиндра через паз в большой цилиндр.

Дальнейшее вращение барабана приводит к высыпанию материала из большого цилиндра через паз во внутреннюю часть корпуса барабана (фиг. 4).

При повороте барабана на угол около 240 градусов (фиг. 5) не происходит пересыпание материала через пазы.

При угле около 300 градусов (фиг. 6) материал с внешней поверхности малого цилиндра засыпается в его внутренний объем, тот же процесс происходит с материалом на большом цилиндре при угле примерно 380 градусов (на фигуре не показано).

Таким образом, предлагаемый способ сушки позволяет равномерно распределять сыпучий материал в объеме сушильного барабана, что приводит к равномерному озвучиванию материала.

Длина барабанной сушилки позволяет размещать достаточные объемы сыпучего материала (около 3 м) и ограничена мощностью ультразвукового излучателя.

Ультразвуковая сушилка по предлагаемому способу имеет следующие технические характеристики: диаметр излучателя и сушильной камеры 380 мм; длина 1 м, материал стенок сушильной камеры - металл; максимальная загрузка сушильной камеры 25 кг.

Для определения эффективности разработанной и предложенной ультразвуковой сушилки были проведены экспериментальные исследования в специально отведенном помещении, при которых использовался дисковый излучатель с потребляемой электрической мощностью 350 Вт. Температура в сушильной камере поддерживалась на уровне 80-90°С, влажность окружающей среды 20-23%.

При определении функциональных возможностей ультразвуковой сушилки проведена серия экспериментов на двух различных веществах: горохе и полимерных гранулах.

На основе анализа результатов экспериментов по сушке веществ только тепловым воздействием и сушки с помощью ультразвукового воздействия при одновременном тепловом воздействии в процессе сушки сухого гороха и полимерных гранул были установлено, что сушка при помощи ультразвукового воздействия идет в 2…2,5 раза быстрее, чем сушка без ультразвукового воздействия. Полученные результаты подтвердили эффективность предложенного способа ультразвуковой сушки различных материалов.

Способ ультразвуковой сушки можно применять как автономно, так и в составе технологических линий для сушки различных материалов.

Устройство, реализующее предложенный способ, готовится для промышленного применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой сушки сыпучих материалов | 2020 |

|

RU2757201C1 |

| АКУСТОТЕРМИЧЕСКАЯ СУШИЛКА | 2009 |

|

RU2415357C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СУШКИ | 2008 |

|

RU2367862C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СУШКИ БЕЛЬЯ В СТИРАЛЬНЫХ МАШИНАХ БАРАБАННОГО ТИПА | 2004 |

|

RU2277611C1 |

| Устройство бесконтактной акустической сушки материалов | 2022 |

|

RU2794688C1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2002 |

|

RU2216700C1 |

| СУШИЛКА ВЗВЕШЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ ТИПА ИМПУЛЬС 6 | 2007 |

|

RU2340852C1 |

| СУШИЛКА БАРАБАННАЯ | 2006 |

|

RU2306504C1 |

| СУШИЛКА ПСЕВДООЖИЖЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ И6 | 2007 |

|

RU2347993C1 |

| СПОСОБ СУШКИ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 1965 |

|

SU215796A1 |

Изобретение относится к области сушки различных материалов с применением ультразвуковых колебаний. Способ ультразвуковой сушки сыпучих материалов предполагает размещение сыпучего материала, по крайней мере в одном цилиндрическом технологическом барабане, пересыпание его в процессе вращения барабана, воздействие ультразвуковыми колебаниями при помощи излучателя дисковой формы, установленного перед одной из торцевых стенок барабана так, что ось вращения барабана совпадает с акустической осью излучателя. Ультразвуковое воздействие осуществляют одновременно на высушиваемый материал, размещенный на внутренних и внешних поверхностях нескольких цилиндрических барабанов, вращающихся синхронно с одинаковой скоростью, все барабаны со стороны, противоположной излучателю, имеют общую торцевую стенку, расположенную на расстоянии, кратном половине длины волны используемых ультразвуковых колебаний в газовой среде, на внутренней стороне барабана максимального диаметра, а также на внешней и внутренней поверхностях каждого последующего барабана, вдоль каждой его цилиндрической образующей, выполнены лопасти, обеспечивающие при вращении барабана удержание материала на цилиндрических поверхностях при движении лопастей вверх, и высыпание материала при движении лопастей вниз, в каждом из барабанов, - кроме барабана максимального диаметра, - выполнены продольные пазы, обеспечивающие возможность засыпания материала из каждого внешнего барабана во внутренний при перемещении паза вверх и для высыпания материала из каждого внутреннего барабана во внешний - при перемещении паза вниз. Изобретение обеспечивает повышение производительности и качества конечного продукта за счет обеспечения равномерного распределения сыпучего материала и эффективного ультразвукового воздействия внутри барабанной сушилки. 6 ил.

Способ ультразвуковой сушки сыпучих материалов, предполагающий размещение сыпучего материала по крайней мере в одном цилиндрическом технологическом барабане, пересыпание его в процессе вращения барабана, воздействие ультразвуковыми колебаниями при помощи излучателя дисковой формы, установленного перед одной из торцевых стенок барабана так, что ось вращения барабана совпадает с акустической осью излучателя, отличающийся тем, что ультразвуковое воздействие осуществляют одновременно на высушиваемый материал, размещенный на внутренних и внешних поверхностях нескольких цилиндрических барабанов, вращающихся синхронно с одинаковой скоростью, все барабаны со стороны, противоположной излучателю, имеют общую торцевую стенку, расположенную на расстоянии, кратном половине длины волны используемых ультразвуковых колебаний в газовой среде, на внутренней стороне барабана максимального диаметра, а также на внешней и внутренней поверхностях каждого последующего барабана, вдоль каждой его цилиндрической образующей, выполнены лопасти, обеспечивающие при вращении барабана удержание материала на цилиндрических поверхностях при движении лопастей вверх, и высыпание материала при движении лопастей вниз, в каждом из барабанов, - кроме барабана максимального диаметра, - выполнены продольные пазы, ширина которых выбрана из условия обеспечения возможности засыпания материала из каждого внешнего барабана во внутренний при перемещении паза вверх и для высыпания материала из каждого внутреннего барабана во внешний - при перемещении паза вниз, ультразвуковое воздействие на высушиваемый материал осуществляют непрерывно на частоте от 20 до 25 кГц с уровнем силы ультразвука в пределах 146…160 дБ при вращении барабанов, пересыпающих материал, последовательно, с внутренней поверхности внешнего барабана на внешнюю поверхность находящегося внутри него следующего барабана, а затем с внешней поверхности этого барабана, последовательно, на его внутреннюю поверхность и внешнюю поверхность следующего барабана меньшего диаметра.

| СПОСОБ УЛЬТРАЗВУКОВОЙ СУШКИ БЕЛЬЯ В СТИРАЛЬНЫХ МАШИНАХ БАРАБАННОГО ТИПА | 2004 |

|

RU2277611C1 |

| Изолятор для коаксиальной линии | 1960 |

|

SU147237A1 |

| Устройство для термообработки чайного листа | 1983 |

|

SU1191053A1 |

| Способ выделения лубяных волокон из стеблей | 1929 |

|

SU15218A1 |

| Зонд для удаления подкожных вен | 1980 |

|

SU942727A1 |

Авторы

Даты

2021-07-13—Публикация

2020-07-03—Подача