Техническое решение относится к области сушки капиллярно-пористых материалов, а именно, к способам повышения энергоэффективности и интенсификации процесса удаления влаги в камерных сушилках при помощи ультразвуковых (УЗ) колебаний с высоким уровнем звукового давления.

Известны способы интенсификации процесса сушки при помощи акустических колебаний звуковой частоты с высоким уровнем звукового давления [Патент РФ №2095707, Патент РФ №2283995]. Реализация воздействия на высушиваемый материал колебаниями звуковой частоты крайне негативно влияет на обслуживающий персонал. Кроме того, коэффициент полезного действия используемых для осуществления такого воздействия газоструйных излучателей не превышает 25%, что не позволяет обеспечить высокую энергоэффективность сушки.

Указанные недостатки известных способов частично устраняются при использовании колебаний УЗ диапазона, не слышимых (не воспринимаемых) человеком.

Наиболее близким по технической сущности к предлагаемому техническому решению является способ УЗ сушки [Патент РФ №2367862], принятому за прототип. Данный способ УЗ сушки материалов заключается в размещении высушиваемого материала в технологической камере, подаче и удалении теплоносителя, формировании в камере УЗ колебаний и осуществлении воздействия ими на высушиваемый материал в течении времени, достаточного для достижения требуемой степени влажности. Формирование и распространение колебаний происходит в сушильной камере, выполненной в форме тела, имеющего в сечении два одинаковых эллипса. Эллипсы пересекаются так, что один из их фокусов является общим для обоих эллипсов. Формирование УЗ колебаний осуществляется излучателем, размещаемым в месте нахождения общего фокуса. УЗ колебания при распространении многократно отражаются внутри камеры, что обеспечивает рациональное использование энергии УЗ колебаний. Высушиваемый материал располагается в один слой толщиной, не препятствующей распространению колебаний с допустимым затуханием.

Наряду с указанными достоинствами способ УЗ сушки, принятый за прототип, характеризуется следующими существенными недостатками.

1. Не обеспечивается высокая производительность процесса сушки, поскольку реализуется только для небольшого (расположенного в один слой) объема высушиваемого материала. Увеличение толщины этого слоя приводит к увеличению затухания УЗ колебаний в слое и неравномерности сушки (пересушиванию внешней части слоя и ослаблению сушки в центральной части слоя). Таким образом, при выборе толщины слоя, равным, например, длине волны УЗ колебаний в воздухе (16 мм на частоте 20 кГц) объем высушиваемого материала не превышает 10% от объема сушильной камеры.

2. Не обеспечивается возможность формирования равномерного по объему камеры потока теплоносителя в виде нагретого воздуха из-за сложности формы камеры. Температура носителя в области размещения излучателя всегда выше температуры носителя в месте расположения высушиваемого материала в периферийных областях камеры, что приводит к неравномерности сушки материала.

3. Не обеспечивается равномерность УЗ воздействия, поскольку формирование в камере УЗ колебаний осуществляют излучателем, имеющим дисковую форму и его размеры превышают размер области, в которой обеспечивается общий для обоих эллипсов фокус. Для обеспечения равномерности излучения излучатель должен иметь минимальный размер, но и энергетическое воздействие такого излучателя будет минимальным. Всякое увеличение размеров излучателя для увеличения энергии излучения неизбежно приводит к увеличению неравномерности излучения и, соответственно, к неравномерности сушки материала в различных областях его размещения.

4. В рассматриваемом способе, принятом за прототип, наиболее эффективно было бы осуществлять воздействие УЗ колебаниями на рабочей частоте, соответствующей резонансным размерам камеры. Как правило, при реальных размерах камеры, основная резонансная частота много меньше 20 кГц, поскольку длина волны УЗ колебаний на частоте 20 кГц около 16 мм. При формировании колебаний на УЗ частоте преимущества, связанные с обеспечением резонансного режима распространения и усиления колебаний, не реализуются и воздействие осуществляется с различными уровнями давления, что, также, обуславливает неравномерность сушки.

5. Трудность практической реализации способа из-за сложности и высокой стоимости изготовления сушильной камеры столь сложной формы.

Указанные недостатки приводят к увеличению стоимости и времени сушки значительных объемов высушиваемого материала, снижению качества получаемого материала и низкой энергоэффективности процесса.

Такой способ на практике реализуется только для сушки особо ценных и дорогостоящих материалов.

В предлагаемом способе решена задача вышеперечисленных недостатков в прототипе и представлен способ УЗ сушки материалов, обеспечивающий повышение энергоэффективности (за счет снижения затрат на реализацию фазового перевода воды в пар) и интенсификацию процесса удаления влаги (за счет диспергирования влаги на первом этапе сушки) в камерных сушилках при одновременном увеличении массы высушиваемого материала и улучшении качества высушиваемого материала путем обеспечения равномерности процесса удаления влаги в слоях высушиваемого материала за счет равномерного потока теплоносителя и равномерного воздействия УЗ колебаний.

Суть предлагаемого способа УЗ сушки материалов заключается в размещении высушиваемого материала в технологической камере, подаче и удалении теплоносителя, формировании в камере УЗ колебаний и осуществлении воздействия ими на высушиваемый материал в течении времени, достаточного для достижения требуемой степени влажности, подачу теплоносителя в виде нагретого воздуха осуществляют равномерным по объему камеры потоком с температурой, не превышающей 60°С, высушиваемый материал размещают на пути распространения УЗ колебаний слоями толщиной соответствующей длине волны УЗ колебаний в воздухе на рабочей частоте излучателя, расстояние между слоями высушиваемого материала устанавливают равными длине длины волны УЗ колебаний в воздухе на рабочей частоте излучателя, формирование в камере УЗ колебаний осуществляют излучателем, установленным параллельно торцевой поверхности камеры таким образом, что поверхность излучения по форме и размерам соответствует форме и размерам торцевой поверхности камеры, воздействие осуществляют УЗ колебаниями с уровнем звукового давления не менее 150 дБ, но не более 165 дБ на рабочей частоте не менее 20 кГц.

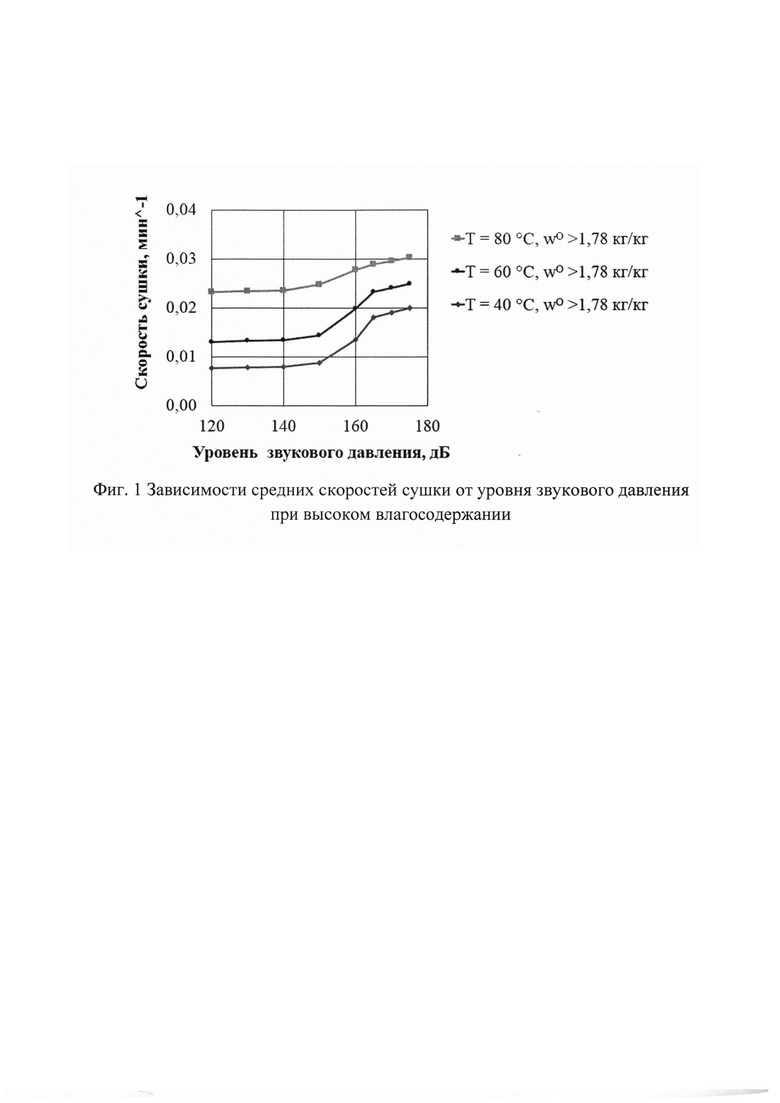

Выбор указанного диапазона объясняется тем, что значительный рост скорости сушки в диапазоне 150-165 дБ отмечается на зависимостях средних скоростей сушки от уровня звукового давления, представленных на фиг. 1 Такое резкое увеличение скорости сушки, начиная с уровня звукового давления 150 дБ, объяснятся реализацией механизма диспергирования капель влаги, т.е. ее удаление без фазового перехода в пар [Выявление режимов и условий удаления влаги из материалов бесконтактным воздействием ультразвуковых колебаний / В.Н. Хмелев, А.В. Шалунов, С.А. Терентьев, В.А. Нестеров // Инженерно-физический журнал. - 2022. - Т. 95, №4. С. 925-933]. Однако, при уровне звукового давления более 165 дБ скорость сушки растет незначительно.

Из представленных зависимостей (фиг. 1) также следует, что при УЗ воздействии на высушиваемый материал повышение температуры теплоносителя выше 60°С не является эффективным, так как явным образом не наблюдается резкого увеличения скорости сушки (малая эффективность диспергирования). Также, температура 60°С для большинства пищевых и биологических продуктов является максимально допустимой температурой, не приводящей к потере питательных и ценных веществ.

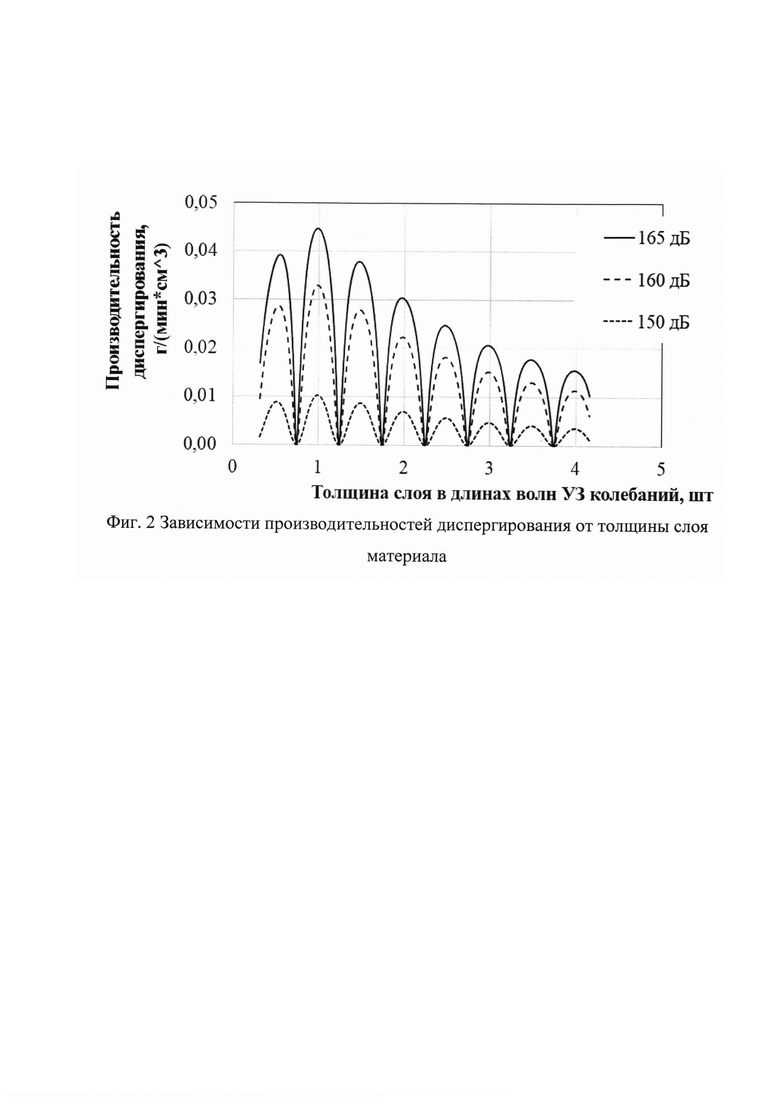

Толщина слоя высушиваемого материала должна быть равна длине волны УЗ колебаний в воздухе, поскольку результаты исследований по кавитационному диспергированию капель жидкости показали, что это наиболее оптимальный размер, при котором наиболее интенсивно происходит диспергирование влаги (фиг. 2).

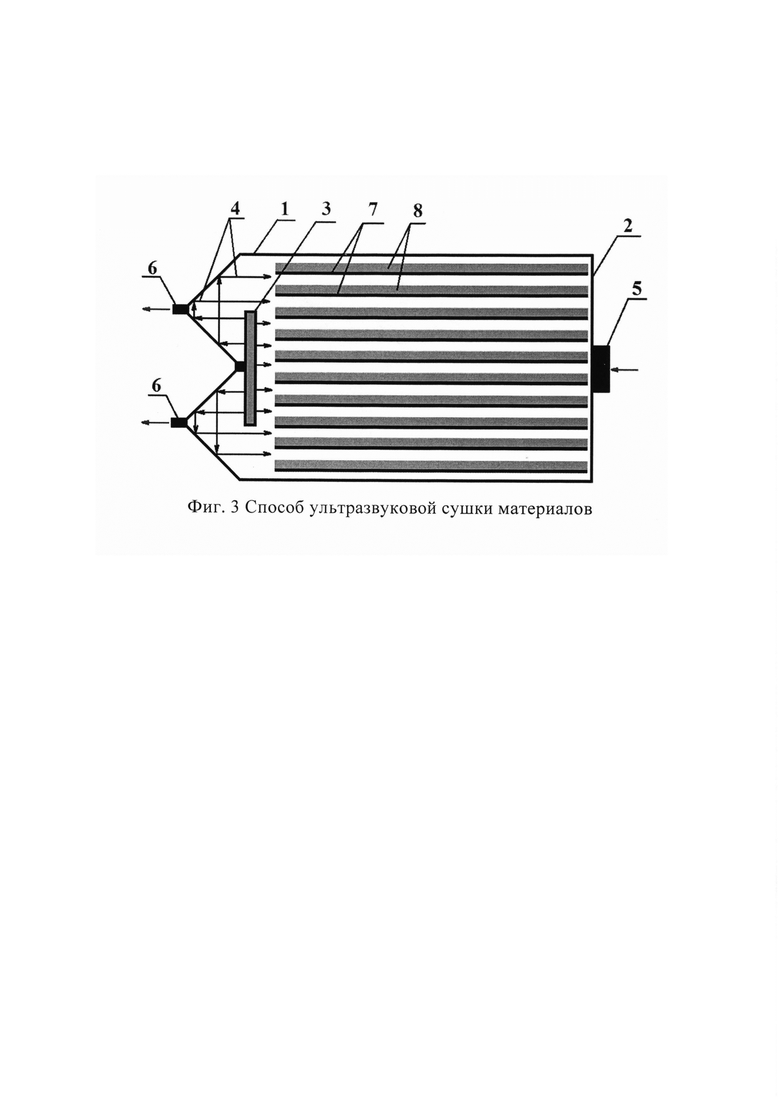

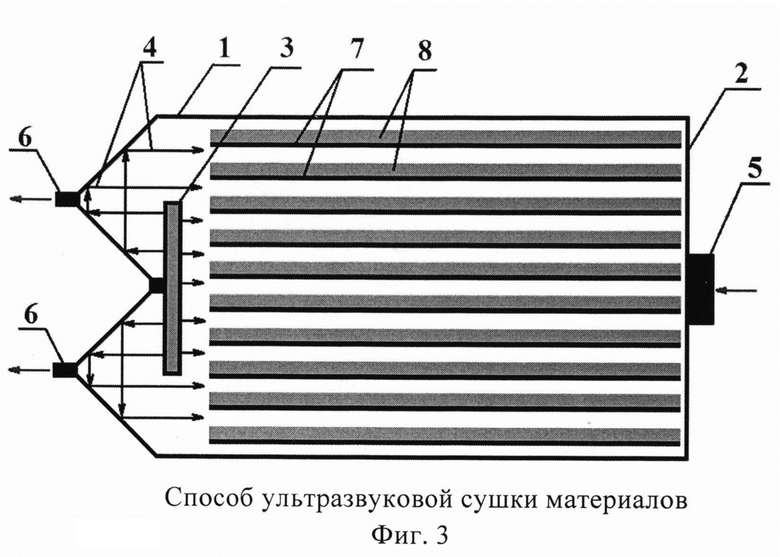

Сам процесс сушки поясняется фиг. 3, на которой схематично показан пример реализация предлагаемого способа УЗ сушки.

Способ реализуется в камерной сушилке с корпусом 1 в виде полого цилиндра. С противоположной стороны от торцевой стенки 2 корпуса размещается УЗ дисковый излучатель 3. Распространение и отражение УЗ колебаний показано стрелками 4. Через впускной воздуховод 5 подается теплый воздух, через выпускной воздуховод 6 отводится воздух с парами и каплями воды. По всему объему корпуса сушилки, параллельно друг другу, располагаются сетчатые поддоны 7, на которых размещается высушиваемый материал 8.

Предлагаемый способ УЗ сушки капиллярно-пористых материалов реализуется следующим образом. Через торцевую дверцу высушиваемый материал размещают на сетчатых поддонах толщиной равной длине волны УЗ колебаний в воздухе (около 16 мм при частоте УЗ колебаний 20 кГц). Дальше осуществляется подача нагретого воздуха температурой не более 60°С и воздействие УЗ колебаниями с уровнем звукового давления 150-165 дБ на частоте 20 кГц в течение всего времени до достижения требуемой влажности материала. Затем производится выгрузка высушенного материала. Масса высушиваемого материала может быть до 50 кг, и затраты на изготовление сушилки и проведение процесса сушки значительно меньше, чем у прототипа.

Таким образом, в предложенном способе обеспечивается.

1. Повышение массы одновременно высушиваемого материала за счет его размещения в несколько слоев (на нескольких поддонах), т.е. за счет обеспечения одновременной сушки материала в нескольких слоях. Таким образом, объем высушиваемого материала, при толщине слоев в 16 мм и расстоянии между ними в 16 мм, составляет около 50% от объема сушильной камеры, что свидетельствует о повышении производительности не менее чем в 5 раз, в сравнении с прототипом.

2. Равномерность УЗ воздействия на весь объем высушиваемого материала за счет совпадения размеров торцевой поверхности сушильной камеры и излучающей поверхности, а также за счет выбора толщины слоя, равной длине волны УЗ колебаний в воздухе. В таком случае, при распространении колебаний обеспечивается равномерность УЗ воздействия по толщине слоя.

3. Равномерность высушивания материала обеспечивается, также, за счет формирования и обеспечения равномерного движения теплоносителя вдоль одинаковых по толщине слоев высушиваемого материала. Таким образом, УЗ воздействие дополняет и интенсифицирует конвективную сушку за счет геометрически простой формы сушильной камеры, например, в виде полого цилиндра.

4. Усиление интенсивности УЗ воздействия за счет выбора продольного размера (длины сушильной камеры) кратному числу полудлин волн УЗ колебаний в воздухе. Кроме того, равномерному распространению колебаний вдоль сушильного объема без ослабления способствует распространение колебаний в промежутках между слоями, равных длине волны УЗ колебаний.

5. Снижение стоимости УЗ сушилки за счет геометрически простой конструкции сушильной камеры (например, полый цилиндр), что является технологически легко выполнимым.

6. Реализация УЗ воздействия на высушиваемый материал УЗ колебаниями с уровнем звукового давления не менее 150 дБ, но не более 165 дБ на рабочей частоте не менее 20 кГц, обеспечивает кавитационное диспергирование жидкости в порах и капиллярах высушиваемого материала. При таком воздействии влага удаляется из материала без затрат энергии на нагрев и перевод жидкости в пар.

Технический результат представленного способа - снижение энергозатрат на реализацию процесса сушки; интенсификация процесса удаления влаги при одновременном увеличении массы высушиваемого материала; обеспечение равномерности сушки всего объема материала.

Исследование выполнено за счет гранта Российского научного фонда №21-79-10359.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой сушки сыпучих материалов | 2020 |

|

RU2757201C1 |

| Способ ультразвуковой сушки сыпучих материалов | 2020 |

|

RU2751423C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СУШКИ ВОЛОС | 2008 |

|

RU2374965C1 |

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ | 2003 |

|

RU2239137C1 |

| Устройство бесконтактной акустической сушки материалов | 2022 |

|

RU2794688C1 |

| Способ сушки жидких материалов | 1983 |

|

SU1128071A1 |

| СПОСОБ ВЫСОКОИНТЕНСИВНОЙ АКУСТИЧЕСКОЙ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2548696C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО МОЛОКА, МОЛОЧНЫХ И МОЛОКОСОДЕРЖАЩИХ ПРОДУКТОВ | 1998 |

|

RU2127526C1 |

| Ультразвуковая колебательная система для газовых сред | 2024 |

|

RU2822084C1 |

| Способ ультразвуковой коагуляции субмикронных частиц | 2020 |

|

RU2740899C1 |

Изобретение относится к области сушки различных материалов с применением ультразвуковых колебаний. Суть способа ультразвуковой сушки материалов заключается в размещении высушиваемого материала в технологической камере, подаче и удалении теплоносителя, формировании в камере ультразвуковых колебаний и осуществлении воздействия ими на высушиваемый материал в течение времени, достаточного для достижения требуемой степени влажности. Подачу теплоносителя в виде нагретого воздуха осуществляют равномерным по объему камеры потоком с температурой, не превышающей 60°С, высушиваемый материал размещают на пути распространения УЗ-колебаний слоями, толщиной, соответствующей длине волны УЗ-колебаний в воздухе на рабочей частоте излучателя, расстояние между слоями высушиваемого материала устанавливают равными длине длины волны УЗ-колебаний в воздухе на рабочей частоте излучателя, формирование в камере УЗ-колебаний осуществляют излучателем, установленным параллельно торцевой поверхности камеры таким образом, что поверхность излучения по форме и размерам соответствует форме и размерам торцевой поверхности камеры, воздействие осуществляют УЗ-колебаниями с уровнем звукового давления не менее 150 дБ, но не более 165 дБ на рабочей частоте не менее 20 кГц. Технический результат - снижение энергозатрат на реализацию процесса сушки, интенсификация процесса удаления влаги при одновременном увеличении массы высушиваемого материала, обеспечение равномерности сушки всего объема материала. 3 ил.

Способ ультразвуковой сушки материалов, заключающийся в размещении высушиваемого материала в технологической камере, подаче и удалении теплоносителя, формировании в камере ультразвуковых колебаний и осуществлении воздействия ими на высушиваемый материал в течение времени, достаточного для достижения требуемой степени влажности, отличающийся тем, что подачу теплоносителя в виде нагретого воздуха осуществляют равномерным по объему камеры потоком с температурой, не превышающей 60°С, высушиваемый материал размещают на пути распространения УЗ-колебаний слоями толщиной, соответствующей длине волны УЗ-колебаний в воздухе на рабочей частоте излучателя, расстояние между слоями высушиваемого материала устанавливают равными длине длины волны УЗ-колебаний в воздухе на рабочей частоте излучателя, формирование в камере УЗ-колебаний осуществляют излучателем, установленным параллельно торцевой поверхности камеры таким образом, что поверхность излучения по форме и размерам соответствует форме и размерам торцевой поверхности камеры, воздействие осуществляют УЗ-колебаниями с уровнем звукового давления не менее 150 дБ, но не более 165 дБ на рабочей частоте не менее 20 кГц.

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СУШКИ | 2008 |

|

RU2367862C1 |

| Способ сушки материала растительного происхождения и установка для его осуществления | 2016 |

|

RU2624088C1 |

| Способ ультразвуковой сушки сыпучих материалов | 2020 |

|

RU2751423C1 |

| Способ ультразвуковой сушки сыпучих материалов | 2020 |

|

RU2757201C1 |

| CN 111971519 A, 20.11.2020. | |||

Авторы

Даты

2023-04-28—Публикация

2022-09-01—Подача