Изобретение относится к черной металлургии, в частности к стали, используемой для изготовления железнодорожных колес.

Известна колесная сталь [1], содержащая (в мас.%):

Существенными недостатками данной колесной стали являются низкие механические свойства и твердость, а также низкая эксплуатационная стойкость железнодорожных колес.

Известна выбранная в качестве прототипа колесная сталь [2], содержащая (в мас.%):

Недостатком данной стали является недостаточный уровень механических характеристик колес из-за пониженного содержания кальция.

Желаемыми техническими результатами изобретения являются: повышение механических свойств и твердости стали, а также увеличение эксплуатационной стойкости железнодорожных колес.

Для достижения этого колесная сталь, содержащая углерод, кремний, марганец, ванадий, хром, никель, медь, азот, кальций, железо и примеси серы, фосфора, алюминия, кислорода и водорода, отличается тем, что она содержит компоненты при следующем соотношении (в мас.%):

Заявляемый химический состав стали подобран исходя из следующих предпосылок.

Содержание углерода выбрано исходя из обеспечения повышения твердости и контактной прочности стали. При концентрации его в стали менее 0,60% в структуре уменьшается количество высокодисперсной карбидной фазы пластинчатой формы и увеличивается доля зернограничного феррита, что приводит к снижению контактной прочности железнодорожных колес, а при увеличении концентрации углерода более 0,78% повышается склонность их к хрупким разрушениям и образованию термомеханических повреждений.

Соотношение марганца выбрано исходя из того, что при содержании марганца до 0,95% увеличивается прокаливаемость и обеспечивается повышение пределов прочности и текучести стали. При содержании марганца менее 0,80% не достигается требуемая прокаливаемость и твердость стали.

Кремний в заявляемых пределах обеспечивает повышение ударной вязкости и хладостойкости стали. При концентрации кремния менее 0,27% не достигается повышения указанных характеристик. При содержании кремния более 0,35% значительно снижается пластичность и вязкость феррита, что увеличивает склонность стали к трещинообразованию.

При содержании хрома от 0,05 до 0,30% увеличивается прокаливаемость стали, и при выбранном режиме термообработки обеспечивается высокодисперсная структура пластинчатого перлита без образования нежелательных закалочных структур (бейнита и мартенсита). При содержании хрома менее 0,05 % наблюдается уменьшение прокаливаемости стали, и следовательно, снижение твердости по глубине обода железнодорожного колеса. При содержании хрома выше установленных пределов возрастают вероятность образования нежелательных закалочных структур и высоких остаточных напряжений, и, как следствие, больше опасность хрупких разрушений.

Установленный предел концентрации никеля (0,03-0,30%) придает стали прочность, высокую пластичность и ударную вязкость. Содержание никеля более 0,30 % нецелесообразно из экономических соображений.

Содержание меди в заявляемых пределах обеспечивает повышение предела временного сопротивления разрыву и относительного удлинения без снижения ударной вязкости, при увеличении концентрации меди более 0,30% резко уменьшаются значения ударной вязкости стали.

Содержание алюминия (менее 0,005%) выбрано исходя из исключения образования недопустимых строчечных включений глинозема, увеличивающих склонность железнодорожных колес к образованию контактно-усталостных трещин и выщерблин при эксплуатации.

Совместное введение в сталь карбонитридообразующих элементов - ванадия и азота предусмотрено для стабилизации зерна аустенита при нагреве под закалку, что позволит уменьшить устойчивость переохлажденного аустенита, предотвратив тем самым распад его на продукты бейнитного и мартенситного превращений. Исходя из этого установлено оптимальное содержание ванадия 0,07-0,12% и азота 0,012-0,020%. При меньших концентрациях ванадия и азота не обеспечивается требуемое измельчение аустенитного зерна. Верхний предел концентрации ванадия выбран исходя из экономических соображений. При повышении азота более 0,020% возможны случаи возникновения пятнистой ликвации и образованию пузырей в стали в результате «азотного кипения».

Содержание кальция выбрано исходя из обеспечения требуемой концентрации кислорода в стали, при концентрации до 0,005% не обеспечивается требуемая концентрация кислорода, а при увеличении более 0,008% возрастает загрязненность стали неметаллическими включениями.

Ограничение содержания серы, фосфора, кислорода и водорода выбрано исходя из обеспечения качества поверхности и эксплуатационной стойкости железнодорожных колес.

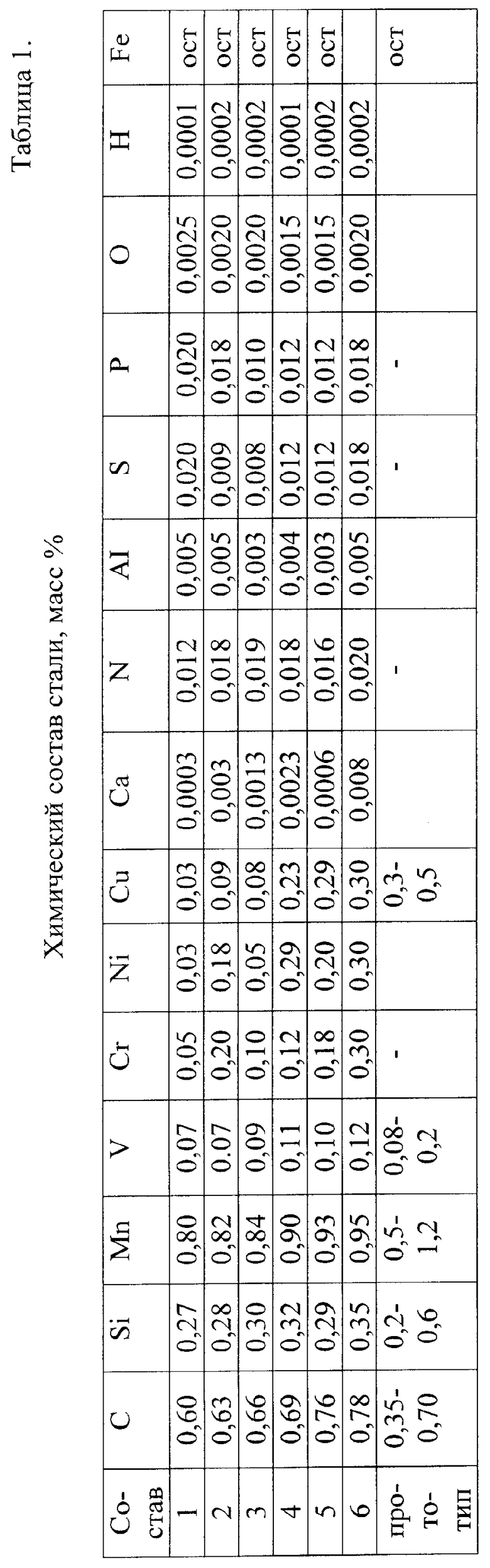

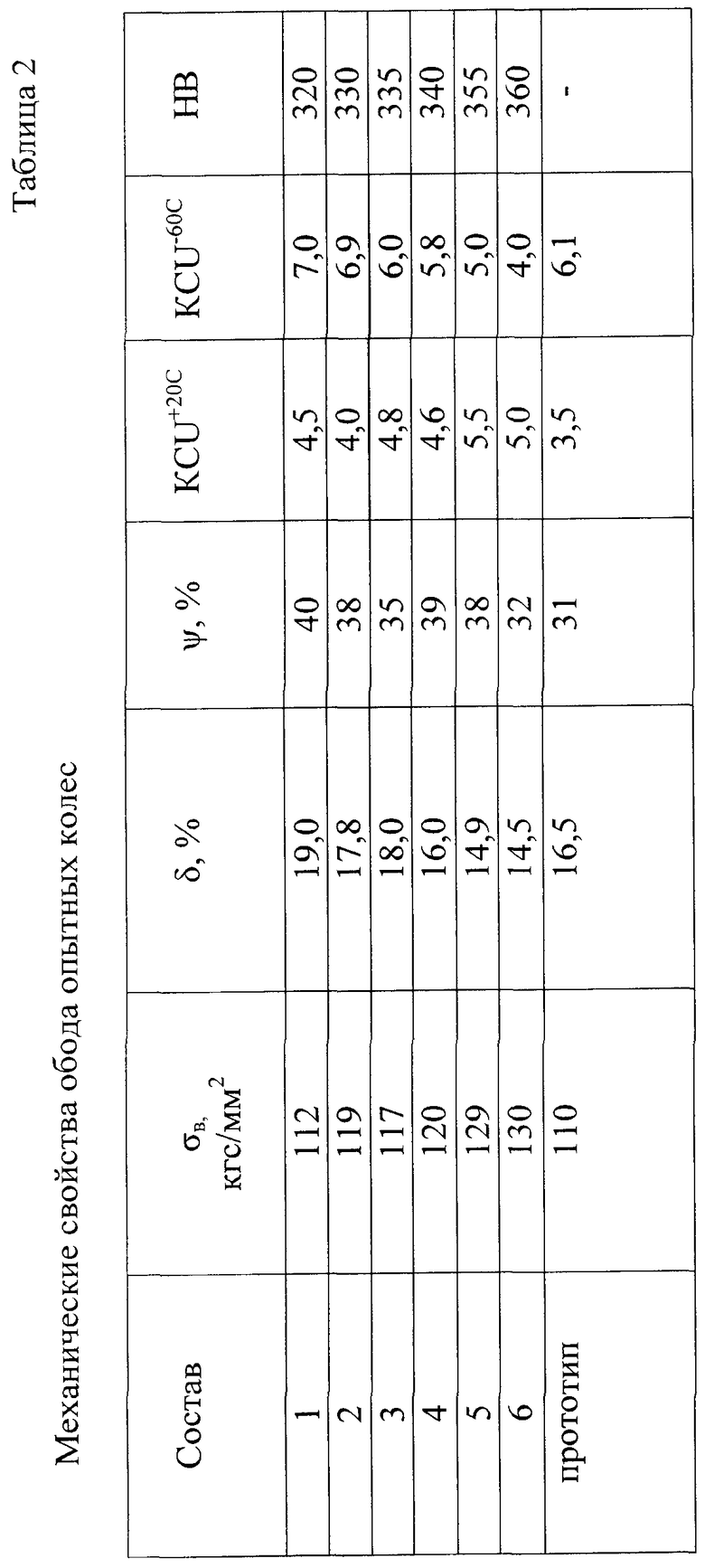

Серия опытных плавок с заявляемым химическим составом была выплавлена в 160-тонных кислородных конвертерах. Химический состав приведен в таблице 1. После разливки стали на МНЛЗ осуществляли прокатку и термообработку железнодорожных колес. Термическая обработка включала нагрев колес в кольцевой печи до температуры 820-850°С, прерывистое охлаждение водой поверхности ободьев колес и последующий отпуск при температуре 450°С. Результаты испытаний приведены в таблице 2. Таким образом, заявляемый химический состав обеспечивает повышение механических свойств, твердости и износостойкости железнодорожных колес.

Список источников информации

1. А.с. СССР №451785, С22С 39/00.

2. US 6663727 B2, C22С 38/40.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЕСНАЯ СТАЛЬ | 2007 |

|

RU2349675C2 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| Цельнокатаное колесо из стали | 2021 |

|

RU2773729C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2426813C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| СТАЛЬ | 2009 |

|

RU2425169C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2010 |

|

RU2449045C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2004 |

|

RU2256000C1 |

Изобретение относится к черной металлургии, а именно к стали для изготовления железнодорожных колес. Сталь содержит углерод, кремний, марганец, ванадий, медь, хром, никель, кальций, азот, железо и примеси серы, фосфора, алюминия, кислорода и водорода при следующем соотношении компонентов в мас.%: углерод 0,60-0,78, кремний 0,27-0,35, марганец 0,80-0,95, ванадий 0,07-0,12, хром 0,05-0,30, никель 0,03-0,30, медь 0,03-0,30, азот 0,012-0,020, кальций от более 0,005 до 0,008, сера не более 0,020, фосфор не более 0,020, алюминий не более 0,005, кислород не более 0,0025, водород не более 0,0002, железо - остальное. Повышаются механические свойства и твердость стали, а также увеличивается эксплуатационная стойкость железнодорожных колес. 2 табл.

Колесная сталь, содержащая углерод, кремний, марганец, ванадий, хром, никель, медь, азот, кальций, железо и примеси серы, фосфора, алюминия, кислорода и водорода, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

| US 6663727 В2, 16.12.2003 | |||

| US 6372057 B1, 16.04.2002 | |||

| Колесная сталь | 1978 |

|

SU673665A1 |

| Колесная сталь | 1973 |

|

SU451785A1 |

| US 5899516 А, 04.05.1999 | |||

| US 5711914 А, 27.01.1998 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| СОРОКИН В.Г | |||

| Стали и сплавы | |||

| Марочник | |||

| - М.: "Интермет инжиниринг", 2001, с.77-78. | |||

Авторы

Даты

2009-09-27—Публикация

2007-03-01—Подача