Изобретение относится к области металлургии, а именно к составу стали повышенной твердости и прочности, предназначенной для производства цельнокатаных колес колесных пар грузовых вагонов и путевых машин магистральных железных дорог.

Известна сталь повышенной твердости [1] (патент на изобретение РФ №2369658, МПК8 С22С 38/50, опубл. 10.10.2009, бюл. №28), содержащая углерод, кремний, марганец, ванадий, ниобий, фосфор, серу, никель, хром, медь, титан, молибден и железо при следующем соотношении компонентов, мас. %: углерод 0,60-0,72, марганец 0,50-1,80, кремний 0,22-0,65, ванадий не более 0,15, ниобий до 0,01, фосфор не более 0,035, сера 0,005-0,030, никель не более 0,30, хром не более 0,50, медь не более 0,30, титан до 0,03, молибден не более 0,08, железо остальное.

Недостатком колес, производимых из данной стали, является невозможность стабильного получения твердости не менее 360 НВ на глубине 30 мм от поверхности катания, твердости не менее 330 НВ на глубине 50 мм от поверхности катания, из за более низкого углеродного эквивалента и содержания углерода максимум - 0,72%, как следствие для стали предъявляются более низкие требования по механическим свойствам и твердости, такая характеристика как ударная вязкость на сравнительной стали совсем не оговаривается. Содержание водорода в сравнительной стали выше, что делает ее более чувствительной к образованию флокенов.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому изобретению является «Сталь и цельнокатаное колесо, изготовленное из нее» [2] (патент на изобретение РФ №2615425, МПК С22С 38/50, опубл. 04.04.2017), содержащая следующие компоненты, мас. %: углерод 0,73-0,77, кремний 0,30-0,50, хром не более 0,25, ванадий от более 0,1 до 0,15, сера 0,005-0,015, молибден не более 0,08, фосфор не более 0,020, медь не более 0,35, азот 0,005-0,020, никель 0,21-0,35, титан не более 0,03, ниобий не более 0,01, марганец, количество которого определяется из условия (углерод + 1/4 марганца) = 0,92-0,95, алюминий, количество которого определяется соотношением алюминий/азот = 1,5-2,0, остальное - железо и неизбежные примеси, в том числе водород не более 0,0002.

Недостатком такой стали является то, что данная сталь применима лишь для производства колес с твердостью 320-360 НВ, при одновременном получении однородной перлитной структуры разной степени дисперсности, без мартенсита и бейнита. Интенсификация процесса закалки, с целью повышения твердости колес, неизбежно приводит к получению в ободе колеса промежуточных бейнитных структур, а также мартенсита, что приводит к ухудшению пластических характеристик колес, кроме того, при интенсификации режимов термообработки возникают высокие остаточные напряжения, которые нарушают необходимую конструктивную прочность колес.

Техническим результатом настоящего изобретения является создание стали повышенной твердости и прочности для производства цельнокатаных колес, колесных пар грузовых вагонов и путевых машин магистральных железных дорог, которая обеспечивает повышение механических свойств и твердости колес до 360-400 НВ на глубину 30 мм от поверхности катания колеса и до не менее 330 НВ на глубину 50 мм от поверхности катания, без интенсификации закалочного процесса, что способствует избежать возникновение высоких остаточных напряжений, что в конечном итоге приведет к необходимому конструкционному прочности колеса.

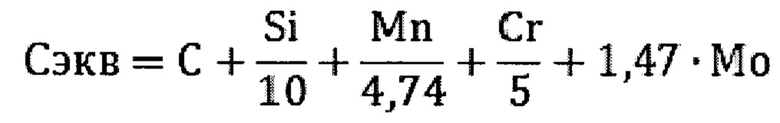

Указанный технический результат достигается тем, что сталь повышенной твердости и прочности и цельнокатаное колесо, изготовленное из нее, содержит углерод, марганец, кремний, ванадий, хром, сера, фосфор, никель, медь, молибден, титан, ниобий, железо и неизбежные примеси, при следующем соотношении компонентов, мас. %: углерод от более 0,73 до 0,78, марганец 0,60-1,00, кремний 0,22-0,65, ванадий 0,05-0,15, хром 0,20-0,40, сера 0,005-0,015, фосфор не более 0,020, никель не более 0,35, медь не более 0,25, молибден не более 0,08, титан не более 0,03, ниобий не более 0,01, железо и неизбежные примеси остальное, при этом содержание водорода в стали не более 0,00015%. При этом сталь может подбираться по углеродному эквиваленту, рассчитанному по формуле:

Где: С, Si, Mn, Cr, Мо - процентные содержания элементов.

При этом должно выполняться следующее условие: Сэкв=[0,875÷4,3].

Пределы содержания компонентов в заявляемой стали, получены опытно-экспериментальным путем.

Основными отличительными признаками заявляемого изобретения по сравнению с прототипом является: увеличение содержания углерода до от более 0,73 до 0,78 мас. %, хрома до 0,20-0,40 мас. %, меди не более 0,25 мас. %, ограничение содержания водорода не более 0,00015% и новое соотношение компонентов, а также выполнение условий по соотношению кремния, марганца, хрома, молибдена по углеродному эквиваленту от 0,875 до 1,3.

Основными элементами, упрочняющими твердый раствор, являются углерод, а также кремний и хром.

Углерод и хром являются основными карбидообразующими элементами.

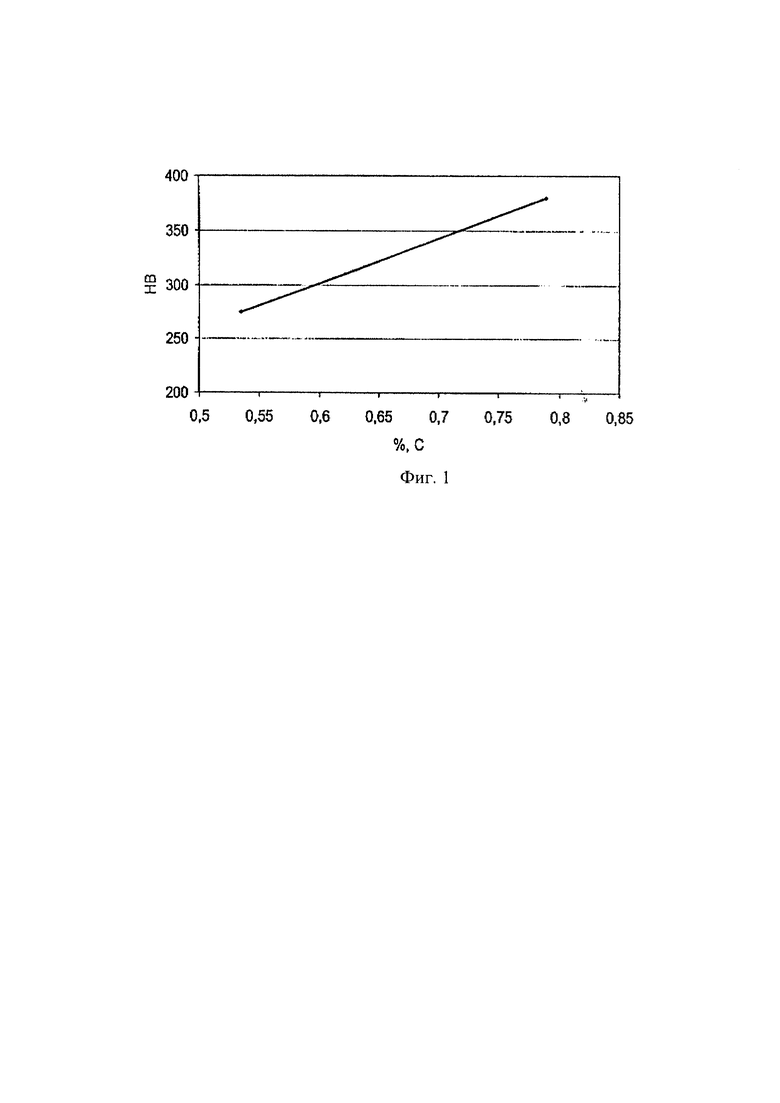

Содержание углерода в пределах от более 0,73 до 0,78%, при заявляемом соотношении других компонентов стали повышенной твердости и прочности определяет ее прочность. Снижение содержания углерода 0,73% или менее приводит к образованию большой доли свободного феррита (10-15%), что снижает твердость и сопротивление контактно-усталостному растрескиванию. При содержании углерода сверх 0,78% в структуре может образовываться свободный цементит на границах зерен, что приводит к снижению пластичности и ударной вязкости стали.

Содержание хрома в пределах от 0,20 до 0,40%, при заявляемом соотношении других компонентов стали повышенной твердости и прочности определяет ее прочность. При содержании хрома ниже 0,20% прочность снижается. При превышении его предела в 0,40% снижаются пластические характеристики и ударная вязкость стали.

Содержание кремния в пределах от 0,22 до 0,65%, при заявляемом соотношении других компонентов стали повышенной твердости и прочности, необходимо для повышения прочности. При содержании кремния менее 0,22%, не происходит требуемого раскисления стали, сталь становится полуспокойной. Увеличение содержания кремния более 0,65% приводит к снижению ударной вязкости и свариваемости.

Содержание марганца в пределах от 0,60 до 1,00%, при заявляемом соотношении других компонентов стали повышенной твердости и прочности, вводится в состав стали, так как положительным образом влияет на прокаливаемость и закаливаемость стали. При содержании марганца менее 0,60% требуемые прочностные характеристики недостижимы. Увеличение содержания марганца свыше 1,00% снижает пластичность и ударную вязкость.

Содержание фосфора меньше или равное 0,020% (≤0,020%), при заявляемом соотношении других компонентов стали повышенной твердости и прочности, является вредной примесью в стали, в количестве более 0,020% резко ухудшает ударную вязкость стали. Поэтому содержание такой вредной примеси как фосфор снижено, по сравнению с аналогом, почти в два раза и ограничено содержанием не более 0,020%.

Содержание серы в пределах от 0,005-0,015%, при заявляемом соотношении других компонентов стали повышенной твердости и прочности, является вредной примесью в стали. При содержании серы меньше 0,005% неблагоприятно, т.к уменьшается количество сульфидных включений, сдерживающих движение свободных атомов водорода, в количестве более 0,015% способствует охрупчиванию стали и увеличению количества неметаллических включений.

Содержание меди меньше или равное 0,25% (≤0,25), при заявляемом соотношении других компонентов стали повышенной твердости и прочности, является сопутствующим элементом, при ее количестве выше 0,25% положительного влияния на сталь не оказывает, но увеличивает своей массовой долей углеродный эквивалент.

Содержание ванадия в пределах от 0,05 до 0,15%, ниобий не более 0,01% и титан не более 0,03% при заявляемом соотношении других компонентов стали повышенной твердости и прочности, являются микродобавками карбонитридообразующих элементов, способствующими дисперсионному упрочнению и измельчению зерна за счет понижения температуры перлитного превращения и предотвращения рекристаллизационных процессов.

Содержание ванадия повышает прочностные характеристики стали, способствует измельчению зерна. При содержании ниже 0,05% необходимого повышения прочности не происходит, содержании выше 0,15% является не целесообразным из-за высокой стоимости легирующего элемента.

Хром, никель, ванадий и молибден являются легирующими элементами, способствующими повышению прочностных характеристик. В данном патенте выбрано наилучшее соотношение их массовых долей для максимального повышения прочности.

Содержание никеля не более 0,35%, при заявляемом соотношении других компонентов стали повышенной твердости и прочности, оказывает положительное влияние на сопротивление хрупкому разрушению и вязкости и положительным образом влияет на ударную вязкость стали, однако при содержании никеля менее 0,35%, эффект его положительного влияния снижается ниже необходимого уровня, а превышение более 0,35% существенно увеличивается себестоимость.

Содержание молибдена не более 0,08% необходимо для повышения прочности. Содержания молибдена в стали более 0,08% не целесообразно из-за существенного увеличения себестоимости.

Для исключения образования в колесах флокенов, содержание водорода в стали ограничено не более 0,00015%.

Колеса, изготовленные из стали заявленного состава, имеют твердость стали обода на глубине 30 мм от поверхности катания колеса не менее 360 НВ, твердость стали обода на глубине 50 мм от поверхности катания колеса не менее 330 НВ, ударную вязкость KCU стали обода при температуре 20°С не менее 18 Дж/см2, ударная вязкость KCU стали диска при температуре 20°С не менее 18 Дж/см2, ударная вязкость KCU стали диска при температуре -60°С не менее 15 Дж/см2, временное сопротивление стали обода на глубине 30 мм σв, Н/мм2 не менее 1020 МПА при относительном удлинении не менее 9%, относительном сужении не менее 16%.

Содержание кремния, марганца, хрома, молибдена устанавливается в зависимости от углеродного эквивалента, который рассчитывается по формуле

Где: С, Si, Mn, Cr, Мо - процентные содержания элементов.

Исходя из необходимости выполнения условия Сэкв в пределах 0,875÷1,3.

На фиг. 1 показана зависимость величины твердости феррито-перлитной колесной стали от содержания в ней углерода.

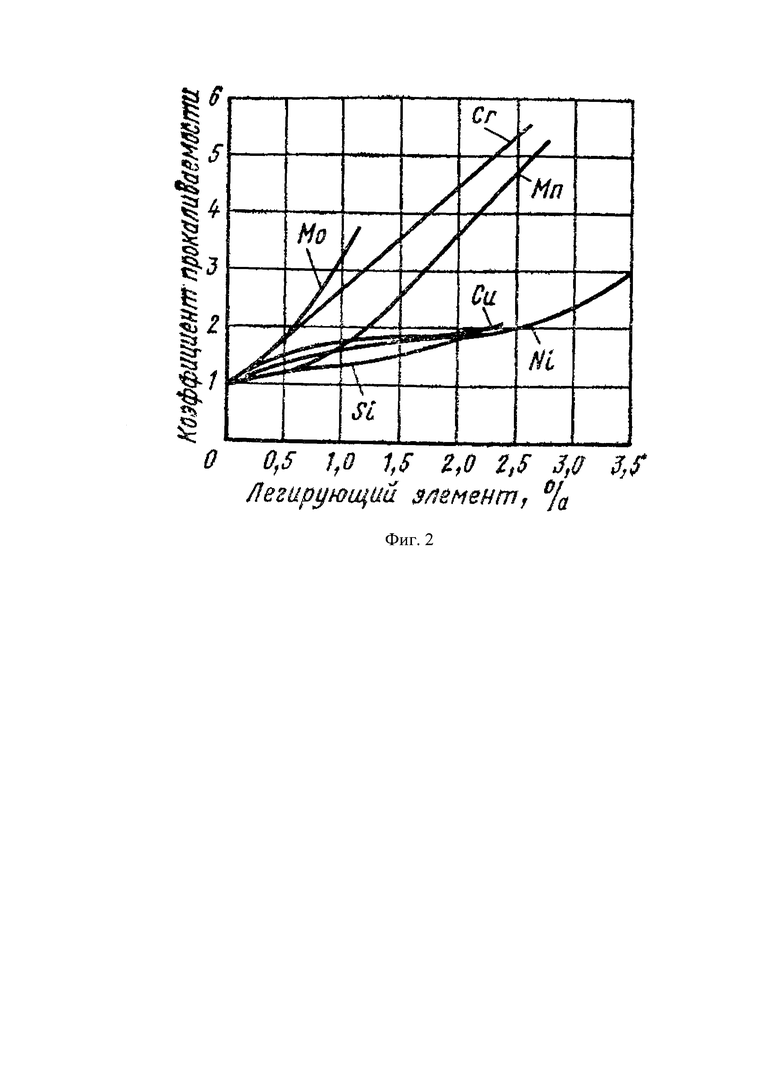

На фиг. 2 приведено влияние химических элементов на прокаливаемость стали.

Пример конкретного применения:

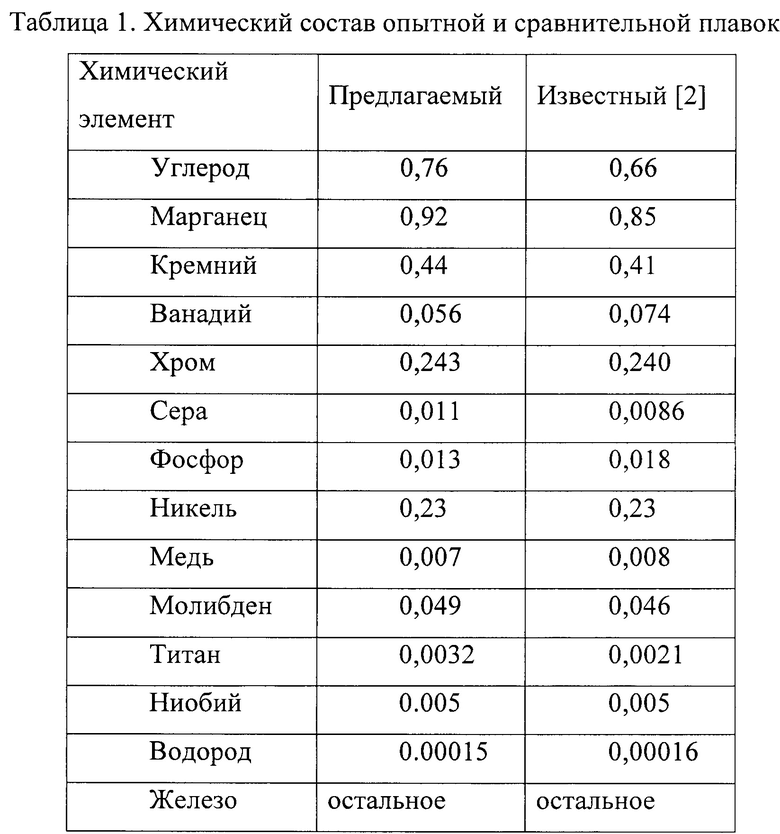

Для изготовления цельнокатаных железнодорожных колес диаметром 957 мм была выплавлена опытная плавка, химический состав которой соответствует данному изобретению. Химический состав опытной плавки приведен в таблице 1.

Из заявляемой стали были изготовлены колеса диаметром 957 мм. Производство колес включало в себя следующие технологические операции:

После проката колеса подвергались термической обработке, после нагрева до температуры аустенизации (860°С) колеса подвергались закалке на закалочных машинах спрейерного типа. Охладитель для закалки обода подавался через блок клапанов, открываемых по заданному режиму охлаждения на один контур водяного охлаждения и один контур воздушного охлаждения. Тем самым обеспечивалось плавное регулируемое увеличение расхода охладителя от начального значения до оптимального. После закалки колеса подвергались охлаждению на воздухе во время транспортировки их к отпускным печам и отпуску при оптимальной температуре.

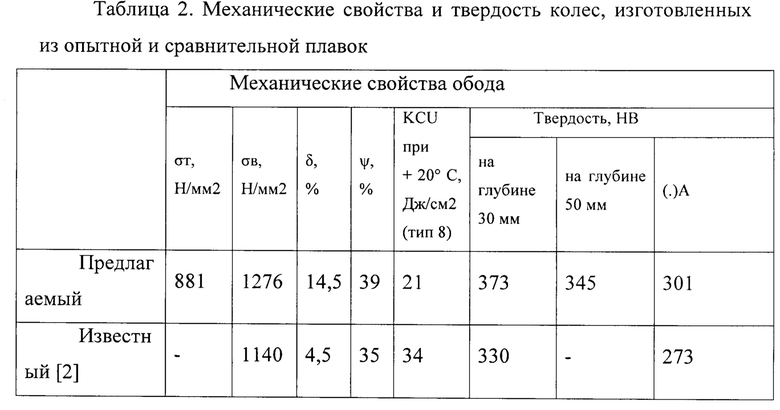

Полученные результаты испытаний приведены в таблице 2. Из таблицы 2 видно, что заявляемая сталь по сравнению с прототипом позволяет повысить механические свойства и твердость колес до 360-400 НВ на глубине 30 мм от поверхности катания колеса, и до не менее 330 НВ на глубине 50 мм от поверхности катания, без интенсификации закалочного процесса и избежать возникновения высоких остаточных напряжений, что обеспечивает необходимую конструкционную прочность колеса. Введение значения эквивалента (Сэкв=0,875÷,3) по углероду позволяет варьировать химический состав стали и добиваться оптимальных механических характеристик стали.

Микроструктура колес, произведенных из предлагаемой марки стали, представляет собой сорбидообразный перлит на глубину до 30 мм от поверхности катания. При содержании остаточного феррита не более 0,5% на глубине 50 мм.

Сравнение требований по механическим свойствам и твердости, предъявляемых к стали по прототипу и предлагаемому изобретению стали, приведены в таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь и цельнокатаное колесо, изготовленное из неё | 2016 |

|

RU2615425C1 |

| СТАЛЬ ПОВЫШЕННОГО КАЧЕСТВА | 2008 |

|

RU2371510C1 |

| СТАЛЬ ПОВЫШЕННОЙ ТВЕРДОСТИ | 2008 |

|

RU2369658C1 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ ПЕРЛИТНАЯ КОЛЕСНАЯ СТАЛЬ | 2016 |

|

RU2624583C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| Способ производства бейнитного рельса из стали | 2023 |

|

RU2825330C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2241779C1 |

Изобретение относится к области металлургии, а именно к цельнокатаному стальному колесу для колесных пар грузовых вагонов и путевых машин магистральных железных дорог. Цельнокатаное колесо выполнено из стали, содержащей компоненты при следующем соотношении, мас.%: углерод от более 0,73 до 0,78, марганец 0,60-1,00, кремний 0,22-0,65, ванадий 0,05-0,15, хром 0,2-0,4, сера 0,005-0,015, фосфор не более 0,02, никель не более 0,35, медь не более 0,25, молибден не более 0,08, титан не более 0,03, ниобий не более 0,01, железо и неизбежные примеси, в том числе водород не более 0,00015% - остальное. Колесо обладает высокими механическими свойствами и твердостью до 360-400 НВ на глубину 30 мм от поверхности катания и до не менее 330 НВ на глубину 50 мм от поверхности катания без интенсификации закалочного процесса, что способствует избежать возникновения высоких остаточных напряжений. 2 ил., 3 табл., 1 пр.

Цельнокатаное колесо из стали, содержащей углерод, марганец, кремний, ванадий, серу, фосфор, никель, медь, хром, молибден, титан, ниобий, железо и неизбежные примеси, отличающейся тем, что она содержит компоненты при следующем соотношении, мас.%:

| Способ изготовления из спирально-свитой проволоки тел накаливания для электрических ламп | 1926 |

|

SU10791A1 |

| Технические условия, М.: Стандартинформ, 2011 г., марка стали Т | |||

| СТАЛЬ ПОВЫШЕННОЙ ТВЕРДОСТИ | 2008 |

|

RU2369658C1 |

| Электропривод постоянного тока | 1986 |

|

SU1476586A1 |

Авторы

Даты

2022-06-08—Публикация

2021-06-29—Подача