Область техники

Настоящее изобретение относится к смеси алкилированных дифениламинов, способу получения этой смеси и применению ее в качестве добавки для стабилизации органических веществ, которые подвержены окислительному, термическому и/или вызванному светом разрушению. Добавки можно прибавлять к большому количеству органических веществ, широко используемых в технике (например, смазочные материалы, гидравлические жидкости, технологические масла, топлива или полимеры), чтобы улучшить их эксплутационные характеристики.

Описание предшествующего уровня техники

В патенте США № 2943112 описаны антиоксиданты из группы алкилированных дифениламинов, полученных с помощью реакции дифениламина с алкенами в присутствии минеральных кислот и больших количеств кислых глин в качестве катализаторов. Алкилирование дифениламина алкенами приводит к смесям моно- и диалкилированного дифениламина. В этом процессе относительно большое количество исходного вещества, обычно от 6 до 12% дифениламина, не реагирует, что снижает антиокислительную эффективность алкилированных дифениламинов, приводит к осаждению смолистых веществ и придает нежелательные токсические свойства продукту. Реакция с дополнительными алкенами предлагается как альтернатива отделению исходного вещества от продуктов дистилляции.

Патент США № 3496230 описывает приготовление смеси из 80% динонилдифениламина и 15% нонилдифениламина в присутствии катализаторов Фриделя-Крафтса типа хлорида алюминия. Но это смесь все еще характеризуется содержанием дифениламина около 2% (см. пример 2 патента). Как было показано в патенте США № 6315925, приготовление такой смеси особенно невыгодно, так как она загрязнена следами хлора, соединениями металла и нежелательными побочными продуктами, например N-алкилированными дифениламинами и дифениламинами, алкилированными в 2- и 2'- положения, имеет черный цвет и является очень вязкой.

Патент США № 4824601 раскрывает способ производства жидкого антиоксидантного состава путем реакции дифениламина с диизобутиленом, включающей реакцию дифениламина с диизобутиленом в молярном отношении от 1:1,1 до 1:1,25 и в присутствии активированных кислотой природных катализаторов, при этом с уверенностью можно сказать, что концентрация диизобутилена остается практически постоянной в течение реакционного периода при температуре реакции, по крайней мере, 160°С, реакция эффективна в течение такого отрезка времени, когда содержание 4,4-диоктилдифениламина в реакционной массе, включая катализатор, ниже 25 вес.%; и удаление катализатора и непрореагировавшего диизобутилена. Также раскрывается применение этого продукта в качестве стабилизатора органических материалов от окислительной деградации.

Патент США № 6315925 описывает смесь нонилзамещенных дифениламинов, в особенности динонилзамещенных дифениламинов и технологически выгодный методологический процесс для приготовления такой смеси с использованием малых количеств кислых катализаторов. Смесь используется как добавка для стабилизации органических продуктов, которые подвергаются окислительному, термическому и/или вызванному светом разрушению.

В патенте США № 6355839 раскрывается процесс приготовления антиоксидантов на основе алкилированного дифениламина, который включает алкилирование дифениламина полиизобутиленом в присутствии каталитической глины, в котором полиизобутилен имеет среднюю молекулярную массу в интервале от 120 до 600 и в котором полиизобутилен содержит по крайней мере 25% изомера метилвинилидена.

Раскрытие вышеизложенного включено сюда посредством ссылок во всей своей полноте.

Сущность изобретения

Цель данного изобретения состояла в том, чтобы создать новую смесь дифениламинов, алкилированных изомерами изобутилена и/или изомерами полипропилена.

Другая цель этого изобретения состояла в том, чтобы предложить новый способ получения новой смеси.

Еще одна цель - предложить улучшенный способ алкилирования дифениламина смесями олефинов, содержащих фракции, более реакционноспособные по сравнению с другими фракциями смеси.

Еще одна цель - предложить смесь в качестве добавки к смазочному материалу, эффективную для придания антиоксидантных свойств смазочному маслу, топливной смеси или резиновым композициям.

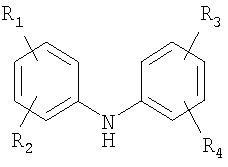

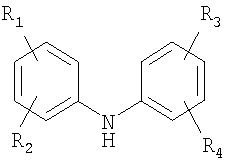

Эти и другие цели достигаются настоящим изобретением, которое относится к способу приготовления добавок к смазочным материалам, которые (добавки) получают алкилированием диариламина, предпочтительно дифениламина, добавлением к упомянутому диариламину смесей олефинов, содержащих фракции с высокой реакционной способностью, а также фракции, демонстрирующие относительно более низкую реакционную способность, в присутствии кислой каталитической глины при температуре, достаточно низкой для того, чтобы предотвратить существенное снижение активности катализатора до тех пор, пока не будет завершено вышеупомянутое добавление, и затем повышением температуры, чтобы повысить скорость алкилирования с участием менее реакционноспособных фракций. Алкилированные дифениламины определяются общей формулой

где R1, R2, R3 и R4 независимо выбраны из группы, состоящей из водорода, олигомеров изобутилена и олигомеров пропилена при условии, что по крайней мере один из R1, R2, R3 и R4 не является водородом.

Этот способ дает смесь диариламинов, которые были алкилированы олигомерами изобутилена и олигомерами пропилена, которые, как показано, обладают полезными действиями и физическими свойствами.

Более конкретно настоящее изобретение ориентировано на способ производства алкилированных дифениламинов, имеющих общую формулу

где R1, R2, R3 и R4 независимо выбраны из группы, состоящей из водорода, олигомеров изобутилена и олигомеров пропилена при условии, что по крайней мере один из R1, R2, R3 и R4 не является водородом, где способ включает добавление к дифениламину смеси олигомеров изобутилена или смеси олигомеров пропилена, в котором упомянутые смеси содержат высокореакционноспособные фракции, а также фракции, имеющие меньшую реакционную способность в присутствии кислой каталитической глины при температуре, достаточно низкой для того, чтобы предотвратить существенное снижение активности катализатора до тех пор, пока не будет завершено вышеупомянутое добавление, и затем повышение температуры, чтобы повысить скорость алкилирования с участием менее реакционноспособных фракций.

В ином аспекте настоящее изобретение относится к алкилированному дифениламину, имеющему общую формулу

где R1, R2, R3 и R4 независмо выбраны из группы, состоящей из водорода, олигомеров изобутилена и олигомеров пропилена при условии, что по крайней мере один из R1, R2, R3 и R4 не является водородом, полученному по способу, включающему добавление к дифениламину смеси олигомеров изобутилена или смеси олигомеров пропилена, в котором упомянутые смеси содержат высокореакционноспособные фракции, а также фракции, имеющие меньшую реакционную способность в присутствии кислой каталитической глины, при температуре, достаточно низкой для того, чтобы предотвратить существенное снижение активности катализатора до тех пор, пока не будет завершено вышеупомянутое добавление, и затем повышение температуры, чтобы повысить скорость алкилирования с участием менее реакционноспособных фракций.

В еще одном аспекте настоящее изобретение направлено на создание композиции, содержащей

А) органический материал, выбранный из группы, состоящей из смазочных материалов, гидравлических жидкостей, технологических масел, топлива или полимеров, и

Б) стабилизирующее количество алкилированного дифениламина, имеющего формулу

где R1, R2, R3 и R4 независимо выбраны из группы, состоящей из водорода, олигомеров изобутилена и олигомеров пропилена при условии, что по крайней мере один из R1, R2, R3 и R4 не является водородом, полученного способом, включающим добавление к дифениламину смеси олигомеров изобутилена или смеси олигомеров пропилена, в котором упомянутые смеси содержат высокореакционноспособные фракции, а также фракции, имеющие меньшую реакционную способность в присутствии кислой каталитической глины, при температуре, достаточно низкой для того, чтобы предотвратить существенное снижение активности катализатора до тех пор, пока не будет завершено вышеупомянутое добавление, и затем повышение температуры, чтобы повысить скорость алкилирования с участием менее реакционноспособных фракций.

В предпочтительном осуществлении R1 представляет собой изобутил, диизобутил, триизобутил, тетраизобутил, пентаизобутил, гексаизобутил, гептаизобутил или другую полиизобутильную группу или олигомер пропилена, и R2, R3 и R4 независимо выбраны из группы, состоящей из водорода, изобутила, диизобутила, триизобутила, тетраизобутила, пентаизобутила, гексаизобутила, гептаизобутила или другой полиизобутильной группы или олигомера пропилена.

Такие соединения могут быть полезны в качестве антиоксидантов в компаундированных шинах, полиспиртах, пластмассах, уретанах, консистентных смазках, моторных маслах, резиновых приводных ремнях, кабелях, прокладках, изоляции и резиновых изделиях, в швейной и ковровой промышленности.

Описание чертежей

Фиг.1 представляет собой график, показывающий изменение Δ в мольных процентах подаваемого диизобутилена (ДИБ) минус измеренные мольные проценты ДИБ как функцию времени реакции при температуре реакции 130°С.

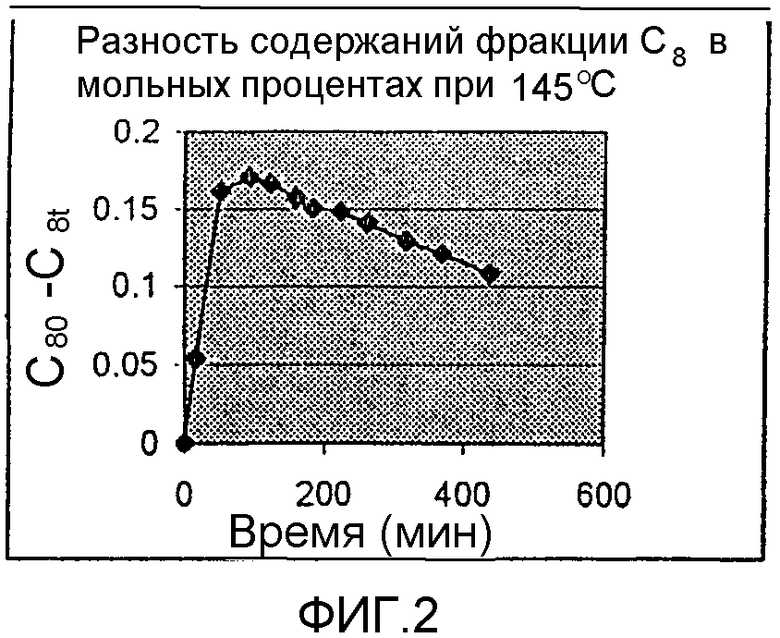

Фиг.2 представляет собой график, показывающий изменение Δ в мольных процентах подаваемого диизобутилена (ДИБ) минус измеренные мольные проценты ДИБ как функцию времени реакции при температуре реакции 145°С.

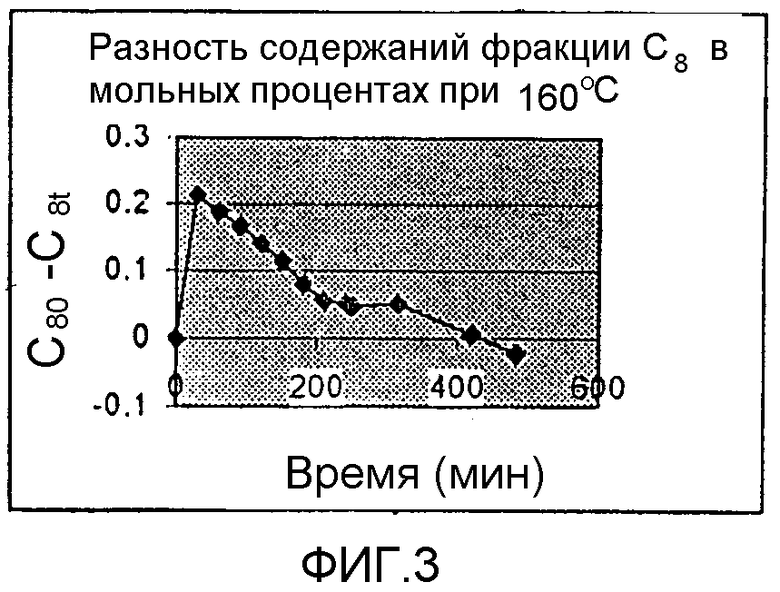

Фиг.3 представляет собой график, показывающий изменение Δ в мольных процентах подаваемого диизобутилена (ДИБ) минус измеренные мольные проценты ДИБ как функцию времени реакции при температуре реакции 160°С.

Описание предпочтительных вариантов осуществления

Одна смесь олефинов, примененная в практической реализации этого изобретения представляет собой распределение олигомеров изобутилена

Диизобутилен (ДИБ, n=2) реагирует со скоростью, лимитируемой массопереносом, или близкой к ней в температурном интервале от 130 до 160°С в отличие от высших олигомеров (n>2). Поскольку ДИБ реагирует быстрее, чем другие олигомеры, распределение олигомеров характеризуется дефицитом С8 в реакционном сосуде относительно распределения подаваемых олигомеров. Это означает, что распределение олигомеров в ходе полунепрерывного присоединения может быть использовано как функция зависимости каталитической активности от времени в ходе реакции, поскольку, если активность катализатора изменяется вследствие дезактивации в ходе присоединения, количество компонента С8 в распределении будет возрастать со временем.

Фиг.1, 2, 3 представляют собой три графика, показывающие изменение (Δ) мольных процентов подаваемого диизобутилена (ДИБ) минус измеренные мольные проценты ДИБ как функцию времени реакции при температурах реакции 130°С, 145°С и 160°С соответственно. При 130°С Δ остается относительно постоянной и не показывает корреляции со временем. При 130°С Δ коррелирует со временем реакции, причем Δ снижается при больших временах реакции. При 160°С наблюдали тот же эффект, что и при 145°С, но в гораздо большей степени. Объяснение такого поведения состоит в том, что катализатор дезактивируется и дезактивация зависит от температуры. Таким образом он дезактивируется быстро при 160°С, не так быстро при 145°С и практически не дезактивируется вовсе при 130°С.

Суммируя на примере изобутилена:

1) С8 реагирует со скоростью, лимитируемой массопереносом во всем изученном температурном интервале.

2) Температурная зависимость скорости реакций, контролируемых массопереносом, мала (энергии активации (Eакт) составляют около 5 ккал/моль).

3) Скорость дезактивации катализатора сильно зависит от температуры.

Аналогично для смесей олигомеров пропилена:

1) Фракция альфа-олефинов в смеси будет расходоваться с большей скоростью относительно других олигомеров пропилена, не имеющих концевых двойных связей.

2) Скорость дезактивации катализатора сильно зависит от температуры.

Для обоих распределений олигомеров все фракции, обладающие высокой реакционной способностью, расходуются в то время, когда катализатор является свежим, затем (при повышенных температурах) менее реакционноспособные фракции остаются, чтобы реагировать при условиях, когда эффективность катализатора существенно снижена.

Согласно настоящему изобретению условия реакции подобраны так, что в процессе присоединения олефиновой смеси дезактивация катализатора сохраняется на минимальном уровне, и скорость реакции для фракции, обладающей высокой реакционной способностью, находится на уровне скорости массопереноса или около этого. Когда присоединение заканчивается, условия реакции можно изменить (т.е. поднять температуру), чтобы повысить скорость алкилирования для других фракций. Этот путь дает наибольшее преимущество от высокой скорости алкилирования для фракции, обладающей высокой реакционной способностью, в то же время замедляя дезактивацию катализатора и улучшая общую скорость реакции. С помощью этих процессов в короткий период времени могут быть получены очень высокие степени конверсии ДФА (дифениламина) до <1% непрореагировавшего вещества.

Кроме того, олигомеры изобутилена, как известно, могут подвергаться крекингу, т.е. процессу, в котором один или несколько изобутиленовых фрагментов отрываются от олигомерной цепи. Это происходит в кислой среде при повышенных температурах. В любом процессе алкилирования дифениламина олигомерами изобутилена в любом варианте будет образовываться изобутилен, который может принимать участие в алкилировании с образованием трет-бутилдифениламина и ди-трет-бутилдифениламина, каждый из которых может оказать негативное действие на продукт и/или эксплутационные характеристики. При использовании способа настоящего изобретения содержание этих двух компонентов в конечном материале ограничено. Кроме того, поскольку олигомеры изобутилена реагируют медленно и крекинг оказывается существенным фактором только при повышенных температурах, среднюю длину цепи алкилированного материала можно контролировать за счет потребления наиболее реакционноспособных фракций при низкой температуре и затем повышать температуру, чтобы увеличить скорость как крекинга (таким образом уменьшение длины цепи в олефинах, которые еще должны реагировать), так и алкилирования менее реакционноспособных фракций.

Посредством вышеописанного процесса молекулярно-массовое распределение продукта можно варьировать и сужать до предпочтительного состава, как описано выше. Наиболее предпочтительная смесь содержит от 0,1 до 1% дифениламина (ДФА), <10% ди-трет-бутила ДФА, <10% монооктила ДФА, >20% додецила ДФА, >15% гексадецила ДФА, <10% эйкозенила ДФА, <7% тетракозенила ДФА, <4% октакозенила ДФА и <2% полиизобутила ДФА. Кроме того, не более 27% от общей реакционной смеси может состоять из продуктов алкилирования цепями С8 или более короткими и не более 15% общей реакционной смеси может состоять из продуктов алкилирования цепями С24 или более длинными. Эта смесь может также содержать приблизительно до 5% непрореагировавшего олефина, после того как было завершено отделение.

Помимо дифениламина, алкилированию по процессу настоящего изобретения подвергаются другие ароматические амины. Такие иные ароматические амины включают, например, N-фенил-1-нафтиламин, N-фенил-2-нафтиламин, п,п'-фенилендиамин, фенотиазин, фенооксазин, п-аминодифениламин, п-метиламинодифениламин и п-изпропиламинодифениламин.

Таким образом, настоящее изобретение обеспечивает алкилированный дифениламин, который является эффективным антиоксидантом, с помощью способа, включающего алкилирование дифениламина олигомерами изобутилена или пропилена при подходящих для реакции алкилирования условиях в присутствии катализатора алкилирования - кислой каталитической глины.

В целом, олигомер изобутилена будет иметь среднечисловую молекулярную массу от приблизительно 120 до приблизительно 600, предпочтительно в диапазоне от приблизительно 150 до приблизительно 400 и более предпочтительно от приблизительно 160 до приблизительно 280, и содержание метилвинилидена, по меньшей мере, не меньше приблизительно 25%, предпочтительно в диапазоне от приблизительно 25% до приблизительно 95%, более предпочтительно в диапазоне от приблизительно 40% до приблизительно 95% и даже еще более предпочтительно в диапазоне от приблизительно 60% до приблизительно 90%. Диизобутилен (С8) может присутствовать в полиизобутилене в количестве от приблизительно 0% до приблизительно 50% и предпочтительно от приблизительно 10% до приблизительно 50%.

Применение глины в качестве катализатора алкилирования дифениламина раскрыто в патенте США № 3452056, который описывает алкилирование дифениламина альфа-метилстиролом и родственными олефинами с использованием глины в качестве катализатора. В патенте США № 2943112 и в других источниках глина описывается как материал, имеющий некоторые преимущества, например: (1) она обеспечивает слабоокрашенный продукт, (2) она может быть легко удалена фильтрованием после реакции и (3) она обеспечивает низкий уровень желтой окраски в алкилированном продукте. В качестве катализатора глина и другие кислоты Льюиса, такие как AlCl3 или BF3, рассматриваются как взаимозаменяемые (см. патенты США № 3452056 и № 5672752). В более позднее время в патентах США № 5672752; 5750787 и 6204412 описаны определенные коммерчески доступные каталитические глины, включая FiltrolTM и RetrolTM от Engelhard; FulcatTM 14, FulmontTM 700C, FulmontTM 237 и FulcatTM 22B от Laporte Industries и KatalysatorTM K10 от Sud-Chemi. Эти глины могут включать активированные кислотой или выщелоченные кислотой глины. Каталитические глины в исходном состоянии могут содержать некоторое количество воды. Удаление воды перед использованием приводит к слабоокрашенным продуктам реакции. Следовательно, желательно использовать глину с низким содержанием воды или удалять воду нагреванием глины в токе азота или дегазацией в вакууме. Предпочтительные глины активированы кислотой, однако кислоты Льюиса, такие как AlCl3 или BF3 и комплексы BF3 с диэтиловым эфиром, фенол, включая смеси этого с глиной, могут быть использованы, если гарантированы специальные условия.

Настоящее изобретение также касается составов, содержащих стабилизатор, включающих органические вещества, подверженные окислительной, термической и вызванной светом деградации, и смеси алкилированных дифениламинов, определенных выше и приготовленных согласно процессу этого изобретения в качестве стабилизатора.

Специальный класс органических веществ, который подвержен нежелательной окислительной деградации и для которого смеси из настоящего изобретения являются действенными стабилизаторами, образован смазочными материалами и рабочими жидкостями на основе минерального масла или синтетических смазочных средств или рабочих жидкостей, например эфиров карбоновых кислот, которые могут быть использованы при температуре 200°С и выше.

Смеси согласно настоящему изобретению могут быть использованы при концентрациях от приблизительно 0,05 до приблизительно 10 вес.% на основе материала, который должен быть стабилизирован. Предпочтительными являются концентрации от 0,05 до 5 вес.%, особенно от 0,1 до 2,5 вес.%.

Минеральные и синтетические смазочные масла, смазочные жиры, гидравлические жидкости и эластомеры, улучшенные таким способом, демонстрируют прекрасные антиокислительные свойства, которые становятся очевидными, за счет очень большого уменьшения явления старения, демонстрируемого защищенными частями. Вышеописанные смеси обладают особыми достоинствами в смазочных маслах, в которых они демонстрируют прекрасное антиокислительное и антикоррозионное действие без образования кислоты и осадка.

Примеры синтетических смазывающих масел включают смазки на основе диэфиров двухосновных кислот с одноосновным спиртом, например диоктиловый эфир себациновой кислоты или динониловый эфир адипиновой кислоты; триэфир триметилолпропана с одноосновной кислотой или смесью таких кислот, например триметилолпропан трипеларгонат или трикаприлат, или их смеси; тетраэфир пентаэритрита с одноосновной кислотой или смесью таких кислот, например пентаэритриттетракаприлат, или сложный эфир одноосновных или двухосновных кислот с многоосновными спиртами, например сложный эфир триметилолпропана с капроновой и себациновой кислотой или их смесью.

Другие смазочные материалы знакомы специалистам в этой области техники и описаны, например, в «Schmiermittel Taschenbuch» (Huthig-Verlag, Heidelberg, 1974). Особенно подходят, например, поли-α-олефины, смазки на эфирной основе, фосфаты, гликоли, полигликоли и полиалкеновые гликоли.

Подходящие эластомеры знакомы специалистам в этой области техники. Особенно подходят натуральные и синтетические каучуки, например, полимеры бутадиена и его сополимеры со стиролом и акрилонитрилом, а также полимеры изопрена и хлоропрена.

Другой класс полимеров, которые необходимо защищать, образуют полимеры, полученные в результате поликонденсации, которые могут быть защищены от вызванной светом окислительной деградации как в состоянии конденсированного макромолекулярного конечного продукта, так и в состоянии низкомолекулярных исходных материалов с помощью добавления смесей, описанных выше. Этот класс включает, главным образом, полиуретаны, которые могут быть стабилизированы добавлением динонилдифениламинов, например, к полиолам, на которых они основаны.

Смеси по настоящему изобретению также могут быть добавлены к природным и синтетическим органическим веществам, которые являются чистыми мономерными соединениями или их смесью (например, минеральные масла, животные или растительные масла, парафины, воски и жиры или масла, воски и жиры, основанные на синтетических эфирах, например фталаты, адипинаты, фосфаты или тримеллитаты и смеси синтетических эфиров с минеральными маслами в любых желаемых весовых отношениях, как они используются, например, в качестве прядильных растворов) и их водными эмульсиями.

Смеси настоящего изобретения можно добавлять к натуральным или синтетическим эмульсиям натуральных или синтетических каучуков, например натуральный каучуковый латекс или латексы карбоксилированных стиролбутадиеновых сополимеров.

Добавки, полученные в этом изобретении, можно использовать для полной или частичной замены коммерчески доступных антиоксидантов, используемых сегодня в рецептурах смазочных материалов. Добавки из настоящего изобретения можно использовать в комбинации с другими добавками, обычно находящимися в смазочных маслах, и такие комбинации в действительности могут обеспечивать синэргетический эффект, направленный на улучшение нужных свойств, таких как улучшенный контроль выпадения осадка, противообрастающие свойства, фрикционные свойства, антиоксидантные свойства, устойчивость к низким температурам и другие свойства смазочного масла. Типичные присадки, находящиеся в моторных маслах и топливе, представляют собой диспергирующие добавки, моющие присадки, ингибиторы коррозии, антиоксиданты, противоизносные присадки, противопенные присадки, улучшители трения, вещества, вызывающие набухание уплотнителя, деэмульгаторы, вещества, улучшающие индекс вязкости (ИВ) и депрессантные присадки. См., например, описание полезных добавок к композиции смазывающего масла в патенте США № 5498809, который полностью включен сюда посредством ссылки.

Примерами диспергирующих добавок являются полиизобутиленсукцинимиды, полиизобутиленсукцинаты, беззольные диспергирующие добавки на основе оснований Манниха и подобные им. Примерами моющих присадок являются металлсодержащие или беззольные феноляты, металлсодержащие и беззольные алкилфеноляты, металлсодержащие и беззольные сульфонаты, металлсодержащие и беззольные салицилаты, металлсодержащие и беззольные производные салигенина и подобные им.

Примерами антиоксидантов являются алкилированные дифениламины, N-алкилированные фенилендиамины, фенил-α-нафтиламин, алкилированный фенил-α-нафтиламин, диметилхинолины, триметилдегидрохинолины и олигомерные композиции из них, блокированные фенолы, алкилированные гидрохиноны, гидроксилсодержащие тиодифениловые эфиры, алкилиденбисфенолы, тиопропионаты, дитиокарбаматы металлов, 1,3,4-димеркаптотиадиазол и производные, маслорастворимые соединения меди и подобные им. Следующие примеры таких добавок коммерчески доступны от Crompton Corporation: Naugalube® 438, Naugalube 438L, Naugalube 640, Naugalube 635, Naugalube 680, Naugalube AMS, Naugalube APAN, Naugard PANA, NaugalubeTMQ, Naugalube 531, Naugalube 431, Naugard® BHT, Naugalube 403 и Naugalube 420 среди прочих.

Примерами противоизносных добавок, которые могут применяться в комбинации с добавками настоящего изобретения, являются органические бораты, органические фосфиты, органические серосодержащие соединения, сульфированные олефины, сульфированные производные жирных кислот (эфиры), хлорированные парафины, диалкилдитиофосфаты цинка, диарилдитиофосфаты цинка, фосфосульфурированные углеводороды и подобные им. Следующие примеры таких добавок коммерчески доступны от The Lubrizol Corporation: Lubrizol 677A, Lubrizol 1095, Lubrizol 1097, Lubrizol 1360, Lubrizol 1395, Lubrizol 5139 и Lubrizol 5604 среди прочих.

Примерами улучшителей трения являются эфиры и амиды жирных кислот, молибденорганические соединения, диалкилдитиофосфаты молибдена, дисульфид молибдена, диалкилдитиокарбаматы тримолибденового кластера, не содержащие серы соединения молибдена и тому подобное. Следующие примеры таких добавок коммерчески доступны от R.T. Vanderbilt Company, Inc.: Molyvan A, Molyvan L, Molyvan 807, Molyvan 856B, Molyvan 822, Molyvan 855, среди прочих. Следующие примеры таких добавок также коммерчески доступны от Asahi Denka Kogyo K.K.: SAKURA-LUBE 100, SAKURA-LUBE 165, SAKURA-LUBE 300, SAKURA-LUBE 310G, SAKURA-LUBE 321, SAKURA-LUBE 474, SAKURA-LUBE 600, SAKURA-LUBE 700, среди прочих. Следующие примеры таких добавок также коммерчески доступны от Akzo Nobel Chemicals Gmbh: Ketjen-Ox 77M, Ketjen-Ox 77TS, среди прочих.

Примерами пеногасителей являются полисилоксан и тому подобное. Примерами ингибиторов коррозии являются полиоксиалкеновые полиспирты, производные бензотриазола и тому подобное. Примерами IV присадок являются олефиновые сополимеры и диспергированные олефиновые сополимеры и подобные им. Примером добавок, обеспечивающих устойчивость к низким температурам, является полиметакрилат и подобные ему.

Как отмечено выше, подходящие антиобрастающие соединения включают дитиофосфаты. Предпочтительно алкильные группы содержат в среднем не меньше 3 атомов углерода. Особенно они полезны в виде солей металлов, по крайней мере, одной дигидрокарбилдитиофосфорной кислоты, алкильные группы которой содержат в среднем не менее 3 атомов углерода.

Смазочные материалы

Композиции, когда они содержат данные добавки, обычно примешивают в основное масло в таких количествах, в которых такие добавки в композициях эффективны для обеспечения их нормальных обслуживающих функций. Типичные эффективные количества таких добавок проиллюстрированы в следующей таблице:

Когда используются другие добавки, это может быть желательно, хотя не является необходимым, для приготовления концентратов добавок, содержащих концентрированные растворы или дисперсии добавок, являющихся предметом изобретения, вместе с одной или несколькими другими добавками (концентрат, образованный смесью добавок, будет именоваться здесь комплексом добавок), где некоторые добавки могут быть внесены одновременно в основное масло с целью формирования композиции смазывающего масла. Растворение концентрата добавок в смазочном масле может быть облегчено растворителями и смешиванием, которое сопровождается небольшим нагреванием, но это не существенно. Концентрат или комплекс добавок обычно будут составлены так, чтобы они содержали добавки в оптимальных количествах, чтобы обеспечить желаемые концентрации в окончательной рецептуре, где комплекс добавок соединяется с предварительно определенным количеством основной смазки. Таким образом, добавки, составляющие предмет настоящего изобретения, могут быть добавлены к малому количеству основного масла или других совместимых растворителей, вместе с другими желательными добавками, с целью формирования комплексов добавок, содержащих активные ингредиенты общим содержанием обычно от приблизительно 2,5% до приблизительно 90%, предпочтительно от приблизительно 25% до приблизительно 75% и более предпочтительно от приблизительно 25% до приблизительно 60% по массе, посредством взвешивания добавок в соответствующих пропорциях с остатком, представляющим собой основное масло. В конечных составах может обычно использоваться около от 1 до 20 вес.% активного комплекса, а остаток представляет собой основное масло.

Все весовые проценты, приведенные здесь (если не указано иное), даны относительно содержания активного ингредиента (АИ) добавки и/или относительно общего веса какого-либо комплекса добавок или рецептуры, который будет суммой весов АИ каждой добавки плюс общий вес масла или разбавителя.

В общем случае составы по настоящему изобретению содержат добавки в концентрации от приблизительно 0,05 до приблизительно 30 весовых процентов. Для добавок предпочтителен концентрационный диапазон приблизительно от 0,1 до приблизительно 10 весовых процентов относительно общего веса масляной композиции. Более предпочтителен концентрационный диапазон от приблизительно 0,2 до приблизительно 5 весовых процентов. Масляные концентраты добавок могут содержать от приблизительно 1 до приблизительно 75 весовых процентов добавляемого продукта реакции в носителе или масляном разбавителе, имеющем вязкость смазочного масла.

В общем случае добавки настоящего изобретения пригодны для многих базовых компонентов смазывающих масел. Базовый компонент смазочного мала - это любой природный или синтетический базовый компонент смазочного масла, имеющий кинематическую вязкость при 100°C от приблизительно 2 до приблизительно 200 сантистокс, более предпочтительно от приблизительно 3 до приблизительно 150 сантистокс и наиболее предпочтительно от приблизительно 3 до приблизительно 100 сантистокс. Базовый компонент смазочного масла может быть получен из натуральных смазочных масел, синтетических смазочных масел или их смеси. Подходящие базовые компоненты смазочного масла включают базовые компоненты, полученные изомеризацией воска и синтетического воска, а также гидрокрекинговые базовые компоненты, полученные посредством деструктивной гидрогенизации (а не экстракцией растворителями) ароматических и полярных компонентов сырой нефти. Природные смазочные масла включают животные масла, такие как свиное сало, растительные масла (например, масло канолы, касторовое масло, подсолнечное масло), минеральные масла, нефтепродукты и масла, производимые из угля и сланца.

Синтетические масла включают углеводородные масла и галогензамещенные углеводородные масла, такие как полимеризованные и сополимеризованные олефины, газы, превращенные в жидкости по технологии Фишера-Тропша, алкилбензолы, полифенилы, полифенилены, алкилированные дифениловые эфиры, алкилированные дифенилсульфиды, а также их производные, аналоги, гомологи и тому подобное. Синтетические смазочные масла также включают алкиленоксидные полимеры, интерполимеры, сополимеры и их производные, в которых концевые гидроксильные группы должны быть модифицированы этерификацией, превращением в простые эфиры и т.д. Другой подходящий класс синтетических смазочных масел состоит из эфиров дикарбоновых кислот с разнообразными спиртами. Пригодными в качестве синтетических масел являются также эфиры монокарбоновых кислот от C5 до C12, полиспирты и эфиры полиспиртов. Другие эфиры, пригодные в качестве синтетических масел, могут быть получены из сополимеров α-олефинов и дикарбоновых кислот, этерифицированных спиртами цепью с малой или средней длиной. Следующие примеры таких добавок коммерчески доступны от Akzo Nobel Chemicals SpA: Ketjenlubes 115, 135, 165, 1300, 2700, 305, 445, 502, 522 и 6300, среди прочих.

Силиконовые масла, такие как полиалкил-, полиарил-, полиалкокси- или полиарилоксисилоксановые масла составляют еще один полезный класс синтетических смазочных масел. Другие синтетические смазочные масла включают жидкие эфиры фосфорсодержащих кислот, полимерных тетрагидрофуранов, поли-α-олефинов и т.п.

Смазочные масла могут быть получены из неочищенных, очищенных и повторно очищенных масел или из их смесей. Неочищенные масла получают непосредственно из природных или синтетических источников (например, уголь, сланец или смола и битум) без дальнейшей очистки или обработки. Примерами неочищенных масел могут быть сланцевое масло, получаемое непосредственно перегонкой, минеральное масло, полученное непосредственно дистилляцией или эфирное масло, полученное непосредственно в результате этерификации, оба затем используют без дальнейшей обработки. Очищенные масла сходны с неочищенными маслами, за исключением того, что очищенные масла подвергают одной или нескольким стадиям очистки, чтобы улучшить одно или несколько свойств. Подходящие методы очистки включают дистилляцию, гидроочистку, депарафинизацию, экстракцию растворителями, кислотную или щелочную экстракцию, фильтрацию, процеживание и т.п., которые хорошо известны специалистам в этой области. Повторно очищенные масла получают обработкой очищенных масел в процессах, сходных с теми, которые используют для получения очищенных масел. Такие повторно очищенные масла также известны как рекуперированные или подвергнутые повторной обработке, и их часто дополнительно обрабатывают методами удаления использованных добавок и продуктов разложения масла.

Базовые компоненты смазочного масла, полученные гидроизомеризацией воска, также могут быть использованы или сами по себе, или в комбинации с вышеупомянутыми природными и/или синтетическими базовыми компонентами. Так изомеризованное восковое масло получают гидроизомеризацией природных и синтетических восков или их смесей над катализатором гидроизомеризации. Природные воски обычно представляют собой слабые воски, восстановленные посредством депарафинизации нефти растворителями; синтетические воски обычно представляют собой воски, полученные в процессе Фишера-Тропша. Полученный изомеризованный продукт реакции подвергают депарафинизации растворителем и фракционированию с целью выделения различных фракций, имеющих специфический диапазон вязкости. Изомеризованный воск также характеризуется очень высокими индексами вязкости (ИВ), обычно ИВ не менее 130, предпочтительно 135 или выше, и после деперафинизации температура застывания составляет -20°C или ниже.

Добавки по настоящему изобретению особенно полезны как компоненты смазывающих многокомпонентных масляных составов. Добавки могут быть включены в множество масел со смазочной вязкостью, включая природные и синтетические смазывающие масла и их смеси. Добавки могут быть включены в картерные смазывающие масла для искрового или компрессионного зажигания в двигателях внутреннего сгорания. Эти составы можно также использовать в смазках для газовых двигателей, смазках для турбин, в жидкостях в автоматических коробках передач, в смазках для зубчатых передач, компрессорных смазках, смазках для металлообработки, рабочих жидкостях и других смазочных масляных и жировых композициях. Добавки также могут быть использованы в составах моторных топлив и каучуковых рецептурах.

Преимущества и важные черты настоящего изобретения станут лучше ясны из следующих примеров.

Пример 1

Сто пятьдесят граммов (0,89 моль) дифениламина нагревают до 60°C. К нему добавляют 45 г Filtrol 20x и смесь нагревают до 130°C. Дистиллят полиизобутилена (ПИБ) затем загружают через 4,167 часов. После добавления всех реагентов реагирующую массу выдерживают при этой температуре 18 часов. Катализатор удаляют и оставшиеся исходные вещества отгоняют в вакууме.

Пример 2

Сто пятьдесят граммов (0,89 моль) дифениламина нагревают до 60°C. К нему добавляют 45 г Filtrol 20x и смесь нагревают до 145°C. Дистиллят ПИБ (382,5 г) затем загружают через 5,917 часов. После добавления всех реагентов реагирующую массу выдерживают при этой температуре 16 часов. Катализатор удаляют и оставшиеся исходные вещества отгоняют в вакууме.

Пример 3

Сто пятьдесят граммов (0,89 моль) дифениламина нагревают до 60°С. К нему добавляют 45 г Filtrol 20x и смесь нагревают до 160°С. Дистиллят ПИБ (382,5 г) затем загружают через 4,217 часов. После добавления всех реагентов реагирующую массу выдерживают при этой температуре 4 часа. Катализатор удаляют и оставшиеся исходные вещества отгоняют в вакууме.

Пример 4

Сто пятьдесят граммов (0,89 моль) дифениламина нагревают до 60°С. К нему добавляют 45 г Filtrol 20x и смесь нагревают до 130°С. Дистиллят ПИБ (382,5 г) затем загружают со скоростью, достаточной для поддержания температуры реакции. После добавления всех реагентов температуру поднимают до 150°С и выдерживают 12 часов. Катализатор удаляют и оставшиеся исходные вещества отгоняют в вакууме.

Состав полученной смеси определяют методом газовой хроматографии. Результаты, показывающие содержание различных алкилированных дифениламинов в смеси, представлены в таблице ниже.

Тест на окисление

Сканирующие калориметрические испытания, зависящие от температуры

Днтиоксидантные свойства продуктов реакции определяли, используя сканирующие калориметрические испытания под давлением (СКИД). Испытания осуществляли, используя прибор Mettker-Toledo DSC27HP, следуя приведенным методикам. Такое испытание измеряет относительное время индукции окисления (ВИО) антиоксидантов в смазочных жидкостях, измеряемое в газообразном O2 под давлением.

Образцы для измерений в количестве 0,4 вес.% примешивали в модельное моторное масло полной рецептуры (см. табл.1), которое не содержало антиоксидантов. Затем добавляли еще 0,1 вес.% Solvent Neutral 150 основного масла вместе с 50 ч./млн нафтената железа. Их затем сравнивали с образцом базовой смеси, содержащей 0,5 вес.% Solvent Neutral 150 основного масла и 50 ч./млн нафтената железа. Условия испытаний приведены в таблице 2. В таблице 3 численные значения результатов испытаний (ВИО, в минутах) возрастают с повышением эффективности.

Основная смесь для испытаний СКИД

Условия СКИД

Результаты СКИД

Вязкость, измеренная согласно ASTM D44 при 40°C

Ввиду многочисленных изменений и модификаций, которые могут быть сделаны без отступления от принципов, лежащих в основе этого изобретения, необходимо сделать ссылку на прилагаемую формулу изобретения для понимания объема защиты для данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАБИЛИЗИРУЮЩИЕ КОМПОЗИЦИИ ДЛЯ СМАЗОЧНЫХ ВЕЩЕСТВ | 2007 |

|

RU2452766C2 |

| ФОСФИТНЫЕ СТАБИЛИЗАТОРЫ ОСНОВНЫХ КОМПОНЕНТОВ СМАЗОЧНЫХ МАСЕЛ И ТЕРМОПЛАСТИЧЕСКИХ ПОЛИМЕРОВ | 2009 |

|

RU2500683C2 |

| КОМПОЗИЦИИ ПРОМЫШЛЕННЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИАЛКИЛЕНГЛИКОЛЯ | 2015 |

|

RU2659788C1 |

| СОЕДИНЕНИЯ АЛКИЛИРОВАННОГО 1,3-БЕНЗОЛДИАМИНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2493144C2 |

| КОМПОЗИЦИИ СМАЗОЧНОГО МАСЛА И ТОПЛИВНЫЕ КОМПОЗИЦИИ | 2006 |

|

RU2431637C2 |

| АНТИОКИСЛИТЕЛЬНЫЕ КОМПОЗИЦИИ ОКТИЛИРОВАННЫХ ДИФЕНИЛАМИНОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2004 |

|

RU2382798C2 |

| ПРИСАДКА К ТОПЛИВУ И СМАЗОЧНЫМ МАТЕРИАЛАМ, СОДЕРЖАЩАЯ БОРНЫЕ ЭФИРЫ АЛКИЛГИДРОКСИКАРБОНОВЫХ КИСЛОТ | 2005 |

|

RU2395513C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИОКИСЛИТЕЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2007 |

|

RU2346029C2 |

| УЛУЧШЕННЫЕ АНТИОКСИДАНТНЫЕ КОМПОЗИЦИИ И СОДЕРЖАЩИЕ ИХ СМАЗОЧНЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2680133C1 |

| АНТИОКСИДАНТЫ | 2009 |

|

RU2496768C2 |

Изобретение относится к усовершенствованному способу алкилирования дифениламина, включающему добавление к дифениламину олигомеров изобутилена в присутствии кислой каталитической глины с образованием смеси и проведение реакции в смеси при температуре, достаточно низкой для того, чтобы предотвратить существенное снижение активности катализатора до тех пор, пока не будет завершено вышеупомянутое добавление, и затем повышение температуры с получением смеси алкилированных дифениламинов, содержащей от 0,1 до 1% дифениламина, менее 10% (трет-бутил)дифениламина, менее 10% монооктилдифениламина, более 20% додецилдифениламина, более 15% гексадецилдифениламина, менее 10% эйкозенилдифениламина, менее 7% тетракозенилдифениламина, менее 4% октакозенилдифениламина и менее 2% полиизобутилдифениламина. Упомянутый дифениламин добавляют в смесь олефинов, содержащую фракции, которые характеризуются высокой реакционной способностью, а также фракции, показывающие относительно более низкую реакционную способность, при температуре, достаточно низкой для того, чтобы предотвратить существенное снижение активности катализатора до тех пор, пока не будет завершено вышеупомянутое добавление, и затем при повышении температуры с получением смеси алкилированных дифениламинов, где данная смесь содержит не более 27% продуктов алкилирования цепями C8 или более короткими, и не более 15% продуктов алкилирования цепями C24 или более длинными, чтобы повысить скорость алкилирования с участием менее реакционноспособных фракций. Изобретение также относится к полученной смеси алкилированных дифениламинов, обладающей антиоксидантными свойствами, и к композиции, обладающей антиоксидантными свойствами, содержащей А) органический продукт, выбранный из группы, состоящей из смазочных материалов, гидравлических жидкостей, технологических масел, топлива и полимеров, в количестве от 90 до 99,5 мас.%, и Б) стабилизирующее количество, составляющее от 0,05 до 10 мас.%, смеси алкилированных дифениламинов. 4 н. и 9 з.п. ф-лы, 3 ил. 6 табл.

1. Способ алкилирования дифениламина, включающий:

добавление к дифениламину олигомеров изобутилена в присутствии кислой каталитической глины с образованием смеси и проведение реакции в смеси при температуре, достаточно низкой для того, чтобы предотвратить существенное снижение активности катализатора до тех пор, пока не будет завершено вышеупомянутое добавление, и затем повышение температуры с получением смеси алкилированных дифениламинов, содержащей:

от 0,1 до 1% дифениламина, менее 10% (трет-бутил)дифениламина, менее 10% монооктилдифениламина, более 20% додецилдифениламина, более 15% гексадецилдифениламина, менее 10% эйкозенилдифениламина, менее 7% тетракозенилдифениламина, менее 4% октакозенилдифениламина и менее 2% полиизобутилдифениламина.

2. Способ по п.1, в котором олигомеры изобутилена имеют среднечисловой молекулярный вес от 120 до 600.

3. Смесь алкилированных дифениламинов, обладающая антиоксидантными свойствами, полученная способом, включающим:

добавление к дифениламину олигомеров изобутилена в присутствии кислой каталитической глины с образованием смеси и проведение реакции в смеси при температуре, достаточно низкой для того, чтобы предотвратить существенное снижение активности катализатора до тех пор, пока не будет завершено вышеупомянутое добавление, и затем повышение температуры с получением смеси алкилированных дифениламинов, причем указанная смесь содержит:

от 0,1 до 1% дифениламина, менее 10% (трет-бутил)дифениламина, менее 10% монооктилдифениламина, более 20% додецилдифениламина, более 15% гексадецилдифениламина, менее 10% эйкозенилдифениламина, менее 7% тетракозенилдифениламина, менее 4% октакозенилдифениламина и менее 2% полиизобутилдифениламина.

4. Смесь по п.3, отличающаяся тем, что олигомеры изобутилена имеют среднечисловой молекулярный вес от 120 до 600.

5. Композиция, обладающая антиоксидантными свойствами, содержащая

А) органический продукт, выбранный из группы, состоящей из смазочных материалов, гидравлических жидкостей, технологических масел, топлива и полимеров, в количестве от 90 до 99,5 мас.% и

Б) стабилизирующее количество, составляющее от 0,05 до 10 мас.%, смеси алкилированных дифениламинов, полученной способом, включающим:

добавление к дифениламину олигомеров изобутилена в присутствии кислой каталитической глины с образованием смеси и проведение реакции в смеси при температуре, достаточно низкой для того, чтобы предотвратить существенное снижение активности катализатора до тех пор, пока не будет завершено вышеупомянутое добавление, и затем повышение температуры с получением смеси алкилированных дифениламинов, причем указанная смесь содержит:

от 0,1 до 1% дифениламина, менее 10% (трет-бутил)дифениламина, менее 10% монооктилдифениламина, более 20% додецилдифениламина, более 15% гексадецилдифениламина, менее 10% эйкозенилдифениламина, менее 7% тетракозенилдифениламина, менее 4% октакозенилдифениламина и менее 2% полиизобутилдифениламина.

6. Композиция по п.5, где олигомеры изобутилена имеют среднечисловой молекулярный вес от 120 до 600.

7. Композиция по п.5, в которой органический продукт представляет собой смазочное масло.

8. Композиция по п.5, в которой органический продукт представляет собой эластомер.

9. Способ алкилирования дифениламина, включающий:

добавление к дифениламину олигомеров изобутилена в присутствии кислой каталитической глины с образованием смеси и проведение реакции в смеси при температуре, достаточно низкой для того, чтобы предотвратить существенное снижение активности катализатора до тех пор, пока не будет завершено вышеупомянутое добавление, и затем повышение температуры с получением смеси алкилированных дифениламинов, где данная смесь содержит не более 27% продуктов алкилирования цепями С8 или более короткими, и не более 15% продуктов алкилирования цепями С24 или более длинными.

10. Способ по п.1, где температура, достаточно низкая для того, чтобы предотвратить существенное снижение активности катализатора, составляет 130°С.

11. Способ по п.1, где температуру затем повышают до 150°С.

12. Композиция по п.5, где температура, достаточно низкая для того, чтобы предотвратить существенное снижение активности катализатора, составляет 130°С.

13. Композиция по п.5, где температуру затем повышают до 150°С.

| US 6355839 B1, 12.03.2002 | |||

| US 6204412 B1, 20.03.2001 | |||

| US 6315925 B1, 13.11.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ 4-ДИМЕТИЛАМИНО-5-НИТРО-0-АНИСОВОЙ КИСЛОТЫ | 0 |

|

SU387979A1 |

| US 5672752 A, 30.09.1997 | |||

| US 4824601 A, 25.04.1989 | |||

| Способ получения алкилированного дифениламина | 1972 |

|

SU443026A1 |

Авторы

Даты

2009-10-10—Публикация

2004-04-02—Подача