Изобретение относится к области черной металлургии, конкретнее к способу продувки металла кислородом в конвертере с дожиганием окиси углерода в полости агрегата.

Известны способы продувки металла в конвертере [1, 2] на основе применения различных струйных систем из кислорода (или воздуха) для дожигания окиси углерода во встречном потоке отходящих из зоны продувки технологических газов, содержащих до 80-90% окиси углерода в своем составе.

Недостатком всех известных способов продувки металла кислородом в конвертере является то, что дожигание окиси углерода над зоной продувки осуществляется без учета особенностей структуры и строения реакционной зоны продувки в конвертере.

Реакционная зона продувки в конвертере, образующаяся при внедрении в жидкий металл струй кислородного дутья, имеет четко выраженные две характерные области, т.е. высокотемпературную первичную область (I) продувки металла (при t≥2800К) и вторичную реакционную зону продувки (II), где протекает в основном процесс окисления углерода (при t<2000K) по реакции [С]+[О]=СОгаз за счет окислов железа, поступающих из высокотемпературной области продуваемого металла.

Особенностью известных способов [1, 2] продувки металла кислородом в конвертере, позволяющих дожигать окись углерода кислородом над зоной продувки, является то, что струи кислородного дутья из сопел фурмы направляются в основном на поверхность первичной высокотемпературной области (I), где температура металла достигает более 2500К, а не во вторичную реакционную зону (II), которая является следствием образования первичной области. Во вторичной реакционной зоне температура металла менее 2000К и в этой же реакционной зоне продувки образуется наибольший выход газов (в основном окись углерода) из ванны.

В известных способах [1, 2] продувки металла в конвертере дожигание окиси углерода кислородом над зоной продувки осуществляют без учета наличия двух характерных зон, т.е. первичной высокотемпературной зоны и вторичной реакционной зоны продувки. Установлено, что если струи кислородного дутья системы продувки или потоки кислорода в виде конусообразной многоструйной системы направляют в основном в первичную высокотемпературную область, то степень дожигания окиси углерода (СО) в этом случае заметно ниже, чем, если бы дожигание СО происходило над вторичной реакционной зоной. Это вызвано тем, что при дожигании СО кислородом в высокотемпературной области (I) усиливается протекание реакции диссоциации двуокиси углерода по реакции 2СО2→2С-Q1 с поглощением на эту реакцию большого количества тепла Q1 (до 50%), а также из-за одновременного протекания реакции восстановления СО2 по реакции СО2+2[Fе]ж=СО+2(FeO)-Q2 железом тоже с поглощением тепла (Q2) или углеродом корольков брызг металла, поднимающихся из высокотемпературной продувочной зоны металла.

Таким образом, термодинамический анализ процессов окисления углерода и дожигание СО кислородом, поступающим на первичную высокотемпературную зону как от струй дутья, так и от конусообразной многоструйной системы, показывает, что в этом случае при t>2500K процесс дожигания СО кислородом протекает с большим поглощением (Q1 и Q2→max) тепла. В то же время при подаче кислорода на поверхность вторичной реакционной зоны (II) при дожигании СО величины Q1 и Q2 значительно меньше из-за более низкой температуры металла во вторичной зоне. Тем самым более эффективным является способ подачи струй кислорода на дожигание СО на поверхность вторичной реакционной зоны продувки металла не только по температурным условиям, но и тем обстоятельством, что выход газов СО из этой зоны превышает количество СО, выделяющегося из ванны в области первичной высокотемпературной зоны, а процессы диссоциации и восстановления СО2 практически отсутствует или близки к нулю, т.к. температура во вторичной зоне t<2000К, т.е. значительно ниже, чем во вторичной реакционной зоне продувки металла в конвертере.

Наиболее близким к изобретению является способ продувки [3] металла в конвертере, позволяющий осуществлять дожигание окиси углерода (СО) струями кислорода. Крупным недостатком данного прототипа является то, что фурма для продувки жидкого металла в конвертере из-за сложности ее конструкции не позволяет в полной мере обеспечивать эффективное дожигание окиси углерода, т.к. данный способ продувки не учитывает структурные особенности строения реакционной зоны продувки в конвертере.

Таким образом, такой способ продувки металла в конвертере с дожиганием окиси углерода над зоной продувки, как и другие способы, не обеспечивает достаточно высокую эффективность дожигания СО в полости конвертера и не позволяет эффективно использовать тепло, полученное от дожигания СО в струях кислорода для дополнительного нагрева металла и ускорения процесса плавки в целом.

Технический результат предлагаемого способа - повышение эффективности режима продувки металла в конвертере с дожиганием окиси углерода над зоной продувки и интенсификация теплопередачи от струй дожигания к поверхности металла в конвертере.

Технический результат достигается тем, что предлагаемый способ продувки металла с дожиганием окиси углерода над зоной продувки, включающий подачу потоков кислорода в виде конусообразной многоструйной системы и струй кислородного дутья системы продувки металла с образованием на его поверхности в конвертере первичной высокотемпературной зоны и вторичной реакционной зоны продувки, потоки кислорода в виде конусообразной многоструйной системы направляют на поверхность вторичной реакционной зоны продувки металла вокруг первичной высокотемпературной зоны.

Кроме того, технический результат достигается еще тем, что для дожигания окиси углерода потоки кислорода в виде конусообразной многоструйной системы располагают над системой продувки металла кислородными струями, при этом упомянутые потоки кислорода смыкаются между собой по окружности у поверхности металла вокруг первичной высокотемпературной зоны, а также еще тем, что потоки кислорода в виде конусообразной многоструйной системы заглубляют в металл относительно границы раздела шлак - металл на глубину не более величины начального полудиаметра кислородного потока, вытекающего из сопел дожигания двухъярусной фурмы.

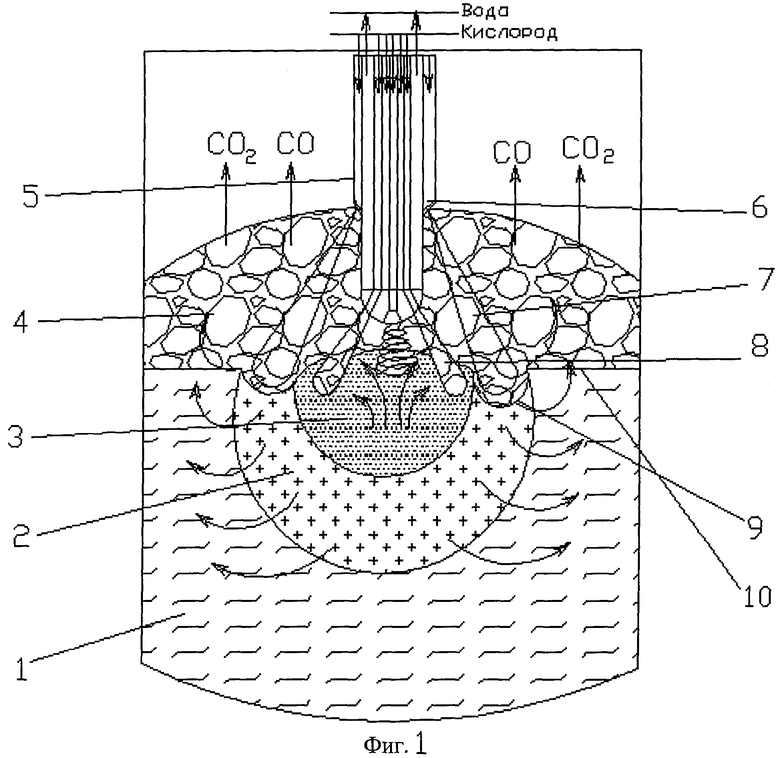

На фиг.1 изображена структурная схема описываемого способа продувки металла в конвертере с дожиганием окиси углерода над зоной продувки.

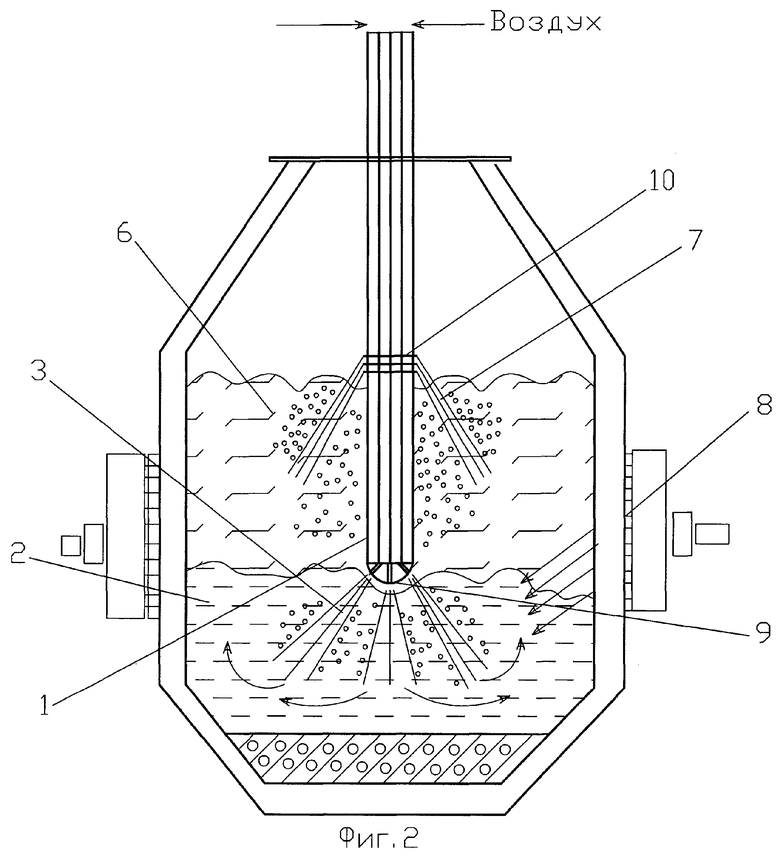

На фиг.2 - схема 5-тонного конвертера с боковым дутьем.

Предлагаемый способ продувки металла в конвертере осуществляют следующим образом.

После выпуска жидкого металла из конвертера и после осмотра состояния футеровки осуществляют загрузку в агрегат металлолом и заливают на него жидкий чугун. Затем опускают до определенного уровня над жидким металлом двухъярусную кислородную фурму [1], позволяющую осуществлять режим продувки металла струями кислородного дутья [2] с дожиганием окиси углерода [3] над ним. В процессе продувки металла струями дутья из кислорода по способу на схеме Фиг.1 образуются две реакционные зоны продувки, т.е. первичная высокотемпературная зона и вторичная реакционная зона продувки, причем в отличие от аналогов [1, 2] и прототипа [3] по предлагаемому способу потоки кислорода в виде конусообразной многоструйной системы направляют на поверхность вторичной реакционной зоны продувки металла вокруг первичной высокотемпературной зоны.

Установлено, что при внедрении струй кислородного дутья в жидкий чугун протекают реакции окисления кремния и железа с образованием его окисла (FeO), который поступает затем во вторичную реакционную зону.

Во вторичной реакционной зоне (Фиг.2) протекает интенсивное окисление углерода по реакции [С]+[FeO]=СО+Fеж+Q3 с выделением тепла Q3 за счет окисления окислов железа, образующихся в первичной зоне по реакции [Fe]+{О2}=[FeO]+Q4, где {О2} - кислород от струй дутья.

Вследствие вышеизложенного во вторичной реакционной зоне образуется основной поток окиси углерода (СО), поднимающийся вверх из зоны продувки.

Для дожигания этого потока окиси углерода, выделяемого из вторичной реакционной зоны, потоки кислорода в виде конусообразной многоструйной системы направляют навстречу потоку отходящих газов СО на поверхность вторичной реакционной зоны продувки металла, но вокруг и вне первичной высокотемпературной зоны.

При этом дожигание СО во встречном потоке кислорода (О2) идет по реакции горения: 2СО+О2=2СО2+Q5 с выделением тепла Q5 над поверхностью металла под шлаком в конвертере (поз.4 на Фиг.1).

Следует отметить, что потоки кислорода в виде конусообразной (Фиг.1, поз 7) многоструйной системы располагают над струями кислородного дутья (8 на Фиг.1) системы продувки металла, что позволяет дожигать практически всю окись углерода (СО), которая выделяется над зоной продувки, т.е. струи кислородного дутья дожигают СО над первичной реакционной зоной, а потоки кислорода в виде конусообразной многоструйной системы дожигают СО как над вторичной реакционной зоной, так и ту часть окиси углерода, которая не попала в зону горения струями кислородного дутья.

В этих условиях в конце потоков конусообразной многоструйной системы кроме кислорода (О2) в ней содержится еще окись (СО) и двуокиси углерода (СО2), причем в конце своего движения при ударе о поверхность металла эти потоки содержат в основном СО2 и наибольшая температура этого газа наблюдается именно в конечном объеме этих потоков.

Таким образом, при ударе потоков конусообразной многоструйной системы о поверхность металла во вторичной реакционной зоне происходит теплопередача от этих потоков металлу. Так как температура поверхности металла во вторичной реакционной зоне (Тм<1800°С) ниже, чем температура поверхности металла в первичной зоне (Тм≈2200°С), то теплопередача от потоков конусообразной многоструйной системы (Тг≈2500°С) будет выше (по закону передачи тепла излучения) по металлу во вторичной реакционной зоне, т.е. эффект использования тепла от дожигания СО по предлагаемому способу (Фиг.1) заметно выше, чем у всех известных способов [1, 2], включая прототип [3].

Практическую реализацию предлагаемого способа (Фиг.2) продувки металла в конвертере с дожиганием окиси углерода над зоной продувки осуществляли на 5-тонных конвертерах в условиях чугунно-сталелитейного цеха (ЧСЛЦ) ОАО «COMЗ» г.Старый Оскол (Фиг.2). При этом использовали двухъярусную фурму (1) для продувки металла (2) струями кислородного дутья (3), подаваемыми через сопла головки фурмы (9) под давлением до 5 атм. Причем в условиях эксперимента взамен кислорода на продувку металла использовали воздух (содержащий 21% О2) по условиям работы ЧСЛЦ, т.к. в качестве исходного металла для продувки использовали жидкий чугун с температурой не менее 1350°С.

При этом основным дутьем по технологии служил компрессорный воздух (8), подаваемый на продувку металла. В результате продувки металла воздухом от воздуходувки (8) и струями воздуха (3) от фурмы (1) температура металла (2) повышалась от 1350°С до 1700°С с выделением большого количества СО, поступающего в шлак (6). Для дожигания количества этого СО фурма (1) снабжена вторым ярусом сопел (10), из которого поступал (7) воздух (с 21% О2) в виде конусообразной многоструйной системы.

Таким образом в конвертере по Фиг.2 создавали три режима продувки металла с дожиганием окиси углерода (таблица) воздухом (кислородом), позволяющие оценить эффективность способа продувки металла кислородом (воздухом) с дожиганием СО над зоной продувки.

Режим I основан на использовании продувки металла воздухом (кислородом), поступающим от воздуходувки (8 на Фиг.2), т.е. без использования фурмы (1).

Режим II с продувкой металла (2) воздухом (кислородом) через воздуходувку (8) и с фурмой (1) без струй (7) от сопел дожигания (10).

Режим III с продувкой металла воздухом (кислородом) от воздуходувки (8) через сопла дутья (9) и через сопла узла отдува (10) струями (7) воздуха (кислорода) на дожигание СО под шлаком (6) над зоной продувки металла в конвертере.

Из анализа опытных данных таблицы следует, что наилучший эффект по дожиганию СО (по величине отношения ηкпт/ηΣ CO, %, где ηкпт - коэф. полезного теплоиспользования и ηΣ CO - суммарный коэф. дожигания СО в конвертере) достигается при работе агрегата по режиму III, т.е. в условиях обеспечения способа продувки металла кислородом (воздухом) с дожиганием СО потоками (7) кислорода (воздуха) в виде конусообразной многоструйной системы, подаваемых над струями кислородного дутья (3 на Фиг.3) с учетом дополнительного перемешивания металла воздухом (кислородом) от воздуходувки (8).

Все режимы продувки (табл.) осуществляли при расходах воздуха от воздуходувки в количестве 6 тыс.м3/ч, на струи дутья (3) в количестве до 1.5 тыс.м3/ч и на потоки воздуха на дожигание СО до 3 тыс.м3/час. Результаты исследования свидетельствуют о существенном (режим III табл.) улучшении теплотехнических (ηΣ co, ηкпт) и технологических (производительность, т/ч; длительность продувки, мин; запыленность и брызгоунос из конвертера) показателей конвертерного процесса при использовании способа продувки (Фиг.1) металла с дожиганием окиси углерода.

Наилучший эффект по этим показателям достигается в том случае, когда струи воздуха (7) на дожигание СО досжигают поверхности металла (2) в конвертере, причем потоки (струи) кислорода (воздуха) в виде конусообразной многоструйной системы заглубляют в металл относительно границы раздела шлак - металл на глубину не более величины начального полудиаметра кислородного потока, так как при более глубоком внедрении потока в металл увеличивается процесс диссоциации

СО2 с потерей тепла от дожигания окиси углерода потоками от конусообразной многоструйной системы.

Таким образом, опытные данные (таблица) показывают, что использование режима продувки металла кислородом (фиг.1) с дожиганием окиси углерода над зоной продувки металла по предлагаемому способу или по близкому к нему способствует заметному улучшению показателей процесса конвертерной плавки с получением существенного технико-экономического эффекта.

Список литературы

1. Авт. свид. СССР №355230, кл. С21С 5/48, 1969; авт. свид. СССР №(11) 1002365, С21С 5/48. БИ №9, 1983.

2. Авт. свид. СССР №255306, кл. С21С 5/48, 1967 и авт. свид. СССР №414312. БИ №20, 1969.

3. Протопопов Е.В., Айзатулов Р.Ф., Соколов В.В. и др. (19) RU(11) 94007004 (13) А1 (51) 6 С21С 5/48.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЫЛЕОСАЖДЕНИЯ НАД ЗОНОЙ ПРОДУВКИ В КОНВЕРТЕРЕ | 2005 |

|

RU2369641C2 |

| НАКОНЕЧНИК ГАЗОКИСЛОРОДНОЙ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА ОКИСЛИТЕЛЬНЫМ ГАЗОМ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2016 |

|

RU2630730C9 |

| Фурма сталеплавильного агрегата | 1988 |

|

SU1548215A1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| Кислородная фурма | 1981 |

|

SU1002365A1 |

| Водоохлаждаемый многосопловый наконечник фурмы | 1988 |

|

SU1650712A1 |

| КИСЛОРОДНАЯ ФУРМА ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА | 1994 |

|

RU2063446C1 |

| Наконечник фурмы | 1990 |

|

SU1756364A1 |

| Фурма для продувки расплава в конвертере | 1989 |

|

SU1654345A1 |

Изобретение относится к металлургии, в частности к разработке способа дожигания окиси углерода в полости конвертера. Способ включает подачу потоков кислорода в виде конусной многоструйной системы и струй кислородного дутья системы продувки металла с образованием на его поверхности в конвертере первичной высокотемпературной и вторичной реакционной зон продувки. При этом потоки кислорода из конусной многоструйной системы направляют на поверхность вторичной реакционной зоны продувки вокруг высокотемпературной зоны. Использование изобретения обеспечивает повышение эффективности дожигания окиси углерода. 2 з.п. ф-лы, 2 ил., 1 табл.

1. Способ продувки металла в конвертере с дожиганием окиси углерода над зоной продувки, включающий подачу потоков кислорода в виде конусообразной многоструйной системы и струй кислородного дутья системы продувки металла с образованием на его поверхности в конвертере первичной, высокотемпературной, зоны и вторичной, реакционной, зоны продувки, отличающийся тем, что потоки кислорода из конусообразной многоструйной системы направляют на поверхность вторичной, реакционной, зоны продувки металла вокруг первичной, высокотемпературной, зоны.

2. Способ по п.1, отличающийся тем, что для дожигания окиси углерода потоки кислорода в виде конусообразной многоструйной системы располагают над системой продувки металла кислородными струями, при этом упомянутые потоки кислорода смыкают между собой по окружности у поверхности металла вокруг первичной, высокотемпературной, зоны.

3. Способ по п.1, отличающийся тем, что потоки кислорода в виде конусообразной многоструйной системы заглубляют в металл относительно границы раздела шлак - металл на глубину не более величины начального полудиаметра кислородного потока.

| RU 94007004 А1, 10.04.1996 | |||

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| Способ выплавки стали в конвертере | 1986 |

|

SU1337417A1 |

| Способ выплавки стали в конвертере с комбинированной продувкой | 1988 |

|

SU1557171A1 |

| ФУРМА ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА | 0 |

|

SU255306A1 |

Авторы

Даты

2009-10-20—Публикация

2005-09-07—Подача