Изобретение относится к измерительной технике, предназначенной для испытания материалов на растяжение и сжатие статической нагрузкой.

Универсальная гидравлическая силовая машина (УГСМ) может также применяться в качестве пресса в промышленности для производства различной продукции как из металла, так и из неметаллических материалов, например изготовления кирпича, асфальтобетонных блоков, прессования стружки и т.д.

В этом случае высота гидравлических силовых цилиндров (ГСЦ) уменьшается до необходимой величины, а количество ГСЦ, устанавливаемых на основании УГСМ, может быть увеличено до четырех.

Известны испытательные машины моделей УММ-20; УММ-50; УММ-100 (1). Основными недостатками данных машин являются большие габариты и масса. Так, УММ-100 имеет массу 5320 кг и высоту 4515 мм. Кроме того, машины этой модели имеют по два силовых привода: механический - для испытаний образцов на растяжение и гидравлический - для испытаний на сжатие, что усложняет конструкцию и эксплуатацию машин. Известны гидравлические разрывные машины (ГРМ) моделей ИР-200.1, ИР-500.1 (2), Р-100 (прототип) (2. Рис.1с 1; 2), имеющие те же недостатки - большую массу и габариты. Но машины этих моделей имеют более высокую производительность, гидравлические захваты, цифровые системы управления, измерения параметров и обработки результатов испытаний. Все ГРМ имеют практически одинаковую конструкцию и один и тот же принцип действия.

Рассмотрим устройство и принцип действия прототипа. Принцип действия заключается в том, что усилие нагружения на испытуемый образец передается путем перемещения подвижной рамы устройства нагружения (УН) относительно неподвижной (фиг.1). Неподвижная рама УН состоит из основания 2 с гидравлическим захватом 3, на котором закреплены две колонны 4. Верхние концы колонн соединены неподвижной перекладиной 5. В центре перекладины 5 установлен цилиндр 6 гидропривода. Неподвижная рама во время испытаний воспринимает на себя реакцию усилия нагружения и обеспечивает нормальное функционирование подвижной рамы. Подвижная рама содержит поршень 7, который упирается в центр подвижной перекладины 8, на концах которой закреплены штанги 9, соединенные с верхним захватом 10. Управление работой Р-100, измерение и обработка результатов испытаний и создание высокого давления рабочей жидкости осуществляется с помощью пульта 1.

Действие прототипа

Включается гидронасос. В захваты 3 и 10 устанавливается и зажимается испытуемый образец. Открывается золотник и рабочая жидкость подается в цилиндр 6. Под действием ее давления поршень 7 перемещается вверх и по цепочке подвижная перекладина 8 - штанги 9 - захват 10 усилие нагружения передается испытуемому образцу. Параметры процесса испытания измеряются и регистрируются аппаратурой. После разрыва образца закрывается золотник, выключаются захваты и из них извлекается образец. Проверяется записанная информация испытания. Р-100 готова к проведению испытаний следующего образца.

Предлагаемая автором УГСМ не имеет недостатков прототипа. Технический результат достигается за счет новой конструкции машины и нового (для данного класса машин) принципа действия.

Конструкция УГСМ имеет вид прямоугольной вертикальной рамы, на основании которой закреплены два и более гидравлических силовых цилиндра (ГСЦ) нормально основанию, симметрично друг другу и центру основания, где смонтирован нижний захват. Верхние концы штоков ГСЦ закреплены на концах траверсы, в центре которой установлены верхний захват и датчик силы. Синхронизация движения штоков осуществляется механизмом синхронизации путем увеличения или уменьшения количества рабочей жидкости, подаваемой в цилиндры ГСЦ. Управление работой машины, измерение и регистрация параметров процесса испытания образцов, создание высокого давления рабочей жидкости производится механизмами и аппаратурой, размещенными в пульте.

Принцип действия УГСМ заключается в том, что внутри однорамной конструкции машины гидравлическими силовыми цилиндрами создана замкнутая система толкающих и растягивающих сил, действующих непосредственно на верхний и нижний захваты, установленные в основании и траверсе, в равной степени.

Все приведенные выше признаки существенные. Из прототипа в УГСМ перешли такие ограничительные признаки, как основание, захваты, пульт. Остальные признаки отличительные. Их совокупность обеспечивает получение технического результата изобретения - при одинаковых с прототипом усилиях нагружения УГСМ более чем на порядок легче и в 3,5 раза ниже Р-100.

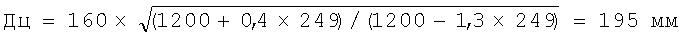

На фиг.2 схематично представлена УГСМ, где позициями обозначены:

1 - пульт; 2 - основание; 3 - нижний захват; 4 - ГСЦ; 5 - цилиндр; 6 - поршень; 7 - шток; 8 - траверса; 9 - верхний захват; 10 - датчик силы; 11 - индикатор механизма синхронизации; 12 и 13 - кронштейны индикатора 11; 14 - штуцеры маслопровода; 15 - гидропривод; 16 - распределитель; 17 и 18 - золотники распределителя; 19 - механизм синхронизации; 20 - силоизмеритель; 21 - измерительная и регистрирующая аппаратура; 22 - опора; 23 - хвостовик опоры; 24 - масляный бак.

УГСМ имеет вид прямоугольной вертикальной рамы, в основании 2 которой вмонтирован нижний захват 3. Боковинами рамы служат ГСЦ 4, которые выполняют функцию колонн и штанг прототипа, а с помощью цилиндров 5, поршней 6 и штоков 7 создают усилие, необходимое для растяжения или сжатия испытуемого образца. ГСЦ 4 установлены нормально основанию 2, симметрично друг другу и центру основания. Верхние концы штоков 7 ГСЦ 4 скреплены с траверсой 8, в центре которой размещен верхний захват 9 и датчик силы 10. Траверса 8 соединяет на определенном расстоянии верхние концы штоков 7, воспринимает на себя передаваемое ими толкающее или тянущее усилие, суммирует их в одно и осуществляет их реверс: толкающего - в усилие растяжения образца, а тянущего - в усилие сжатия. На штоках 7 закреплены два кронштейна 12 и 13 индикатора 11 механизма синхронизации. На кронштейне 12 закреплен индикатор 11, а на конце кронштейна 13 выполнена полочка, в которую упирается шток индикатора 11. Индикатор 11 измеряет разность высот штоков 7 во время их движения, преобразует ее в электрический сигнал положительной или отрицательной полярности и передает его на механизм синхронизации 19. В верхние и нижние части цилиндров 5 ввернуты штуцеры 14 к которым подсоединяются маслопроводы распределителя 16.

В пульте 1 закреплен гидропривод 15, соединенный маслопроводом с распределителем 16 и масляным баком 24. В распределителе установлены золотники 17 и 18, с помощью которых осуществляется управление работой ГСЦ 4 и гидрозахватами 3 и 9. Механизм синхронизации 19 регулирует количество рабочей жидкости, подаваемой в цилиндры 5 или один из цилиндров. Силоизмеритель 20 измеряет усилие нагружения образца и передает его регистрирующей аппаратуре. Измерительная и регистрирующая аппаратура 21 измеряет, регистрирует и выдает оператору результаты испытаний. Опоры 23 применяются в УГСМ при испытании образцов на сжатие.

Действие УГСМ при испытании образцов на растяжение

На пульте 1 включается гидропривод 15 и рабочая жидкость подается в распределитель 16. В захваты 3 и 9 устанавливается образец. Включаются гидроприводы захватов, которые зажимают концы испытуемого образца. Открывается золотник 18 и рабочая жидкость заполняет нижнюю часть цилиндров 5. Золотником 17 устанавливается скорость подъема штоков 7. Под действием давления рабочей жидкости поршни 6 со штоками 7 перемещаются вверх, передавая толкающие усилия траверсе 8, которая суммирует их, осуществляет реверс и через захват 9 нагружает образец растягивающим усилием. Измерительная и регистрирующая аппаратура регистрирует изменение параметров образца и величину усилия нагружения во время испытания. После разрыва образца золотник 18 закрывается, движение поршней 6 и штоков 7 прекращается. Выключаются гидроприводы захватов, освобождая разорванный образец, который снимается с УГСМ, а вместо него устанавливается новый образец. УГСМ готова к проведению нового испытания.

Действие механизма синхронизации УГСМ

Механизм синхронизации машины автоматический. При уменьшении высоты правого штока 7 уменьшается и высота кронштейна 13 с полочкой и шток индикатора 11 опустится вниз, а токосъемник индикатора 11 повернется вправо. На реохордном потенциометре индикатора появится электрический сигнал положительной полярности, который включает цифровой гидропривод, и количество рабочей жидкости в правом цилиндре начнет увеличиваться, а шток 7 с кронштейном 13 и шток индикатора начнут подниматься. Как только высоты штоков сравняются, токосъемник потенциометра возвращается в нулевую точку, величина электрического сигнала тоже станет равна нулю и цифровой гидропривод прекращает подачу рабочей жидкости в цилиндр 5. При увеличении высоты штока 7 цифровой гидропривод будет уменьшать количество рабочей жидкости, подаваемой в цилиндр.

Действие УГСМ при испытании образцов на сжатие

На основание 2 (хвостовиком 23 в отверстие нижнего захвата) устанавливается опора 22. На нее (хвостовиком вверх) устанавливается вторая опора 22. Золотником 18 траверса 8 опускается вниз до тех пор, пока хвостовик верхней опоры не войдет в отверстие верхнего захвата 9. Чтобы основания опор плотно прилегли к траверсе 8 и основанию 2, опоры 22 поджимаются к ним траверсой 8, например, усилием в 500 кг. Включаются гидравлические захваты и зажимают хвостовики опор. Траверса 8 золотником 18 поднимается вверх на высоту испытуемого образца. Образец устанавливается на опоры. Включается измерительная и регистрирующая аппаратура. УГСМ готова к испытанию. Рукоятка золотника 18 поворачивается вверх. При этом открывается магистраль слива рабочей жидкости в масляный бак 24 из нижней части цилиндров 5 и магистраль, через которую рабочая жидкость подается в верхнюю часть цилиндров 5. Под действием давления рабочей жидкости поршни 6, штоки 7, траверса 8 с опорой 22 начинают двигаться вниз и испытуемый образец нагружается усилием сжатия до заданной величины. Оператор, убедившись, что все параметры зарегистрированы, поворачивает рукоятку золотника 18 вниз, масло сливается с верхней части цилиндров и нагнетается в нижнюю часть. После подъема верхней опоры 22 с нижней опоры снимается образец. Испытание окончено.

Технический результат обосновывается ориентировочным проектным расчетом УГСМ (3. с.104-114), а также сравнением технических характеристик опытного образца станка для распатронирования выстрелов (с таким же, как и УГСМ, принципом действия) с ГРМ Р-50, применяемой для выполнения этих работ в соответствии с ОСТом В-84-1980-82 (4. с.9).

Расчет основных узлов и деталей УГСМ на прочность и надежность с определением их массовых и габаритных параметров

Исходные данные для расчета:

Расчет основания и траверсы

Основание и траверса имеют коробчатую форму, внутри которой выполнены узлы и детали, увеличивающие их сопротивление изгибу.

Параметры основания

Расчет на прочность траверсы аналогичен.

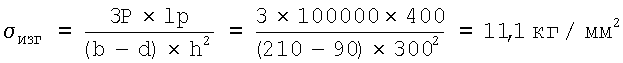

σИЗГ=11,1 кг/мм2

Длина траверсы будет меньше длины основания на 122 мм. Lт=978 мм.

Остальные параметры останутся без изменений:

hт=300 мм; bт=210 мм; dт=90 мм; Мт=192 кг.

Расчет ГСЦ

Усилие нагружения, создаваемого одним ГСЦ Р=50000 кг.

Длина цилиндра Lц и свободная длина штока Lc выбраны такими, чтобы их сумма была равна высоте рабочего пространства прототипа, Нрп=900 мм, а величина рабочего хода активного захвата Lpx была больше, чем у прототипа (lpx=350 мм). В данном случае lрх=Lc. Тогда высота цилиндра Lц=900-350=550 мм.

Общая длина штока Lш равна сумме его свободной длины и длин защемлений в траверсе, lзт=100 мм, и цилиндре, lзц=150 мм, из которых 100 мм - длина поршня Lп.

Длина штока

Lш=Lc+lзт+lзц=350+100+50=500 мм.

Из условия прочности площадь сечения штока

Fш=Р/σр=5000/12=4167 мм2.

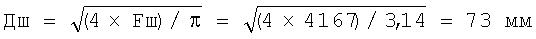

Диаметр штока

.

.

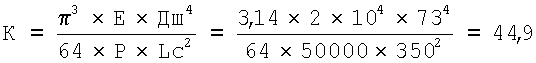

При таком диаметре штока коэффициент надежности

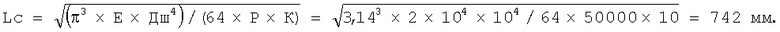

Очевидно, что коэффициент надежности слишком высок. Определим свободную длину штока при К=10.

Т.е. свободная длина штока имеет резерв длины Lp=742-350=392 мм, что позволяет применять данные ГСЦ в машинах с большей высотой рабочего пространства.

Масса штока Мш=Fш×Lш×γ=41,67×50×7,8=16251 г,

где γ - удельная масса.

Площадь сечения поршня Fn=Р/р=50000/250=200 см2.

Диаметр поршня

.

.

Масса поршня Мп=Fn×ln×γ=200×10×7,8=15600 г.

Диаметр цилиндра определяется по формуле

где р1 - гидростатическое давление, действующее на стенки цилиндра.

р1=4Р/π×Дп2=(4×50000)/3,14×162=249 кг/см2.

Тогда  .

.

Толщина стенок цилиндра t=(Дц-Дп)/2=(195-160)/2=17,5 мм.

Площадь дна цилиндра Fц=(π×Дц2)/4=(3,14×9,52)/4=298,5 см2.

Площадь сечения цилиндра Fc=Fц-Fn=298,5-200=98,5 см2.

Масса дна цилиндра Мд=Fц×t×γ=298,5×1,75×7,8=4075 г.

Масса цилиндрической части Мч=Fc×(Lц-t)×γ=98,5×(55-1,75)×7,8=40912 г.

Масса цилиндра Мц=44987 г.

Масса одного ГСЦ Мгсц=Мш+Мп+Мц=16251+15600+44987=76838 г.

Масса двух ГСЦ 2Мгсц=Мгсц×2=76838×2=153676 г=153,676 кг.

Масса УГСМ Мм=Мо+Мт+Мгсц=225+192+154=571 кг.

Высота УГСМ Н=Нр.п.+ho+hт=900+300+300=1500 мм.

Т.к. масса пульта прототипа автору неизвестна, то предположив, что она равна 200 кг, уменьшим массу Р-100 на 200 кг: Мр=7200-200=7000 кг.

Расчет усилия нагружения при испытании образца на сжатие

При испытании на сжатие рабочая жидкость подается в верхнюю часть цилиндров, где площадь поршней меньше на величину площади сечения штоков

Fn'=Fn-Fш=200-41,67=158,33 см2.

При р=250 кг/см2 усилие сжатия составит Рсж=(250×158,33)×2=79165 кг.

Для сравнения основных параметров прототипа (см. 2, с.1-2) и заявляемой УГСМ сведем их в таблицу.

Технические параметры

Сравнение параметров показывает, что при равенстве Нр.п.; lр.х.; Рmах; УГСМ в 12 раз легче Р-100 и в 3,5 раза имеет меньшую высоту, а усилие сжатия составляет 80% от максимального усилия нагружения. Известно, что машины меньших габаритов и массы имеют большую производительность, более просты в обслуживании и эксплуатации.

Рассчитанный ранее резерв свободной длины штока, Lp=392 мм, позволяет увеличить высоту рабочего пространства Нр.п. до 1500 мм (300 мм шток и 300 мм цилиндр) и длину защемления на 92 мм, и при установке на основание 4 ГСЦ усилие максимального нагружения возрастет до 200000 кг. В этом случае масса УГСМ возрастет примерно в 2 раза, а высота - на 600 мм, т.е. параметры УГСМ-200 будут равны:

Рmах=200000 кг; Н=2100 мм; М=1142 кг; Рсж=180000 кг.

УММ-200 (см. 1) Р=200000 кг; Н=5320 мм; М=11280 кг; Рсж=140000 кг.

Тот факт, что новая конструкция и принцип действия УГСМ обеспечивают получение изложенного выше технического результата, подтверждается почти трехлетней эксплуатацией в в/ч 33491 опытного варианта станка для распатронирования выстрелов с аналогичной конструкцией и принципом действия.

Согласно технической документации, в частности ОСТ-В-84-1980-82, для распатронирования выстрелов (усилие нагружения 20000 кг) применялась ГРМ Р-50. Но в 80-х годах выпуск Р-50 и запчастей к ней был прекращен. Для решения технической задачи по распатронированию выстрелов автор спроектировал и с помощью командования части изготовил станок, заменивший Р-50 (4. рис.1, с.3-6). За время эксплуатации была повышена его производительность и уменьшена масса с 105 до 92,3 кг.

Параметры станка варианта 1 и Р-50 приведены в таблице 2.

Технические параметры

Анализ таблицы показывает, что станок в 31,4 раза легче Р-50, в 4,6 раза имеет меньшую высоту, а ширина и длина станка равны 420 мм.

При мелкосерийном производстве производительность станка не уступает Р-50. Недостатком станка является ручной труд, применяемый для приведения в действие домкратов при извлечении снаряда из гильзы выстрела.

Источники информации

1. www.TestMachines.ru.

2. www.tochmash.ru.

3. Б.А.Авдеев. Испытательные машины и приборы. Москва, 1957 г.

4. Патент №2269741 от 10.02.2006 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАГРУЖАЮЩИЙ МЕХАНИЗМ ГИДРАВЛИЧЕСКОЙ РАЗРЫВНОЙ МАШИНЫ | 2004 |

|

RU2265202C1 |

| СТАНОК ДЛЯ РАСПАТРОНИРОВАНИЯ ВЫСТРЕЛОВ | 2004 |

|

RU2269741C1 |

| МАШИНА ИСПЫТАТЕЛЬНАЯ УНИВЕРСАЛЬНАЯ СЕРВОГИДРАВЛИЧЕСКАЯ ДЛЯ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ ОБРАЗЦОВ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ, СЖАТИЕ, ИЗГИБ И МАЛОЦИКЛОВУЮ УСТАЛОСТЬ ПРИ РАСТЯЖЕНИИ-СЖАТИИ | 2018 |

|

RU2678935C1 |

| Свайный молот | 1986 |

|

SU1416611A1 |

| Машина для испытания гидроамортизаторов | 1989 |

|

SU1732219A1 |

| МАШИНА ИСПЫТАТЕЛЬНАЯ СЕРВОГИДРАВЛИЧЕСКАЯ ДЛЯ ИССЛЕДОВАНИЯ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК АНТИСЕЙСМИЧЕСКИХ ГИДРОАМОРТИЗАТОРОВ АТОМНЫХ РЕАКТОРОВ | 2020 |

|

RU2752378C1 |

| Стенд для проведения статических и циклических испытаний крестообразных образцов | 2018 |

|

RU2735713C1 |

| СИЛОВАЯ РАМА УНИВЕРСАЛЬНОЙ ИСПЫТАТЕЛЬНОЙ МАШИНЫ | 2008 |

|

RU2393453C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ОБРАЗЦОВ МАТЕРИАЛОВ | 1992 |

|

RU2029279C1 |

| Гидравлическая машина большой грузоспособности для испытаний на изгиб | 1980 |

|

SU938087A1 |

Изобретение относится к измерительной технике, применяемой для испытаний материалов статической нагрузкой на растяжение и сжатие. Универсальная гидравлическая силовая машина содержит пульт, основание и траверсу, в центре которых установлены нижний и верхний захваты. Причем ее конструкция имеет вид прямоугольной рамы, на основании которой нормально, симметрично центру основания закреплены два гидравлических силовых цилиндра, создающих усилия растяжения и сжатия на испытуемый образец и выполняющих функции колонн, верхние концы штоков которых соединены с траверсой, суммирующей усилия гидравлических силовых цилиндров, а равномерное движение штоков производится синхронизирующим механизмом путем увеличения или уменьшения количества рабочей жидкости, подаваемой в цилиндры или в один из цилиндров. Технический результат направлен на резкое уменьшение габаритов и массы (на порядок) и достигнут за счет новой конструкции и принципа действия универсальной гидравлической силовой машины. 2 ил., 2 табл.

Универсальная гидравлическая силовая машина, содержащая пульт, основание и траверсу, в центре которых установлены нижний и верхний захваты, отличающаяся тем, что ее конструкция имеет вид прямоугольной рамы, на основании которой, нормально, симметрично центру основания закреплены два гидравлических силовых цилиндра, создающих усилия растяжения и сжатия на испытуемый образец и выполняющих функции колонн, верхние концы штоков которых соединены с траверсой, суммирующей усилия гидравлических силовых цилиндров, а равномерное движение штоков производится синхронизирующим механизмом, путем увеличения или уменьшения количества рабочей жидкости, подаваемой в цилиндры или в один из цилиндров.

| НАГРУЖАЮЩИЙ МЕХАНИЗМ ГИДРАВЛИЧЕСКОЙ РАЗРЫВНОЙ МАШИНЫ | 2004 |

|

RU2265202C1 |

| US 5948994 A, 07.09.1999 | |||

| МАШИНА ИСПЫТАТЕЛЬНАЯ РАЗРЫВНАЯ | 2001 |

|

RU2194264C1 |

| ИСПЫТАТЕЛЬНАЯ МАШИНА | 0 |

|

SU354319A1 |

Авторы

Даты

2009-10-20—Публикация

2007-01-22—Подача